Всем привет! Расскажу Вам, как мне посчастливилось победить в битве с самодельным ЧПУ станком. Надеюсь данная статься будет Вам полезна и интересна.

КРОШЕЧНОЕ предисловие

DIY-разработками я занимаюсь относительно недавно, 3 года назад я начинал как любитель, и вот полтора года назад решил заниматься этим серьезно. На мой взгляд, у любого DIY-разработчика в портфолио обязан быть ЧПУ станок сделанный своими руками. ПОВЕРЬТЕ мне, повозившись с данным агрегатом, Вы получите КОЛОСАЛЬНЫЙ опыт!

К ЧПУ станкам можно отнести всё, что способно кушать g-code и двигаться по определённое траектории с минимальными погрешностями. А в зависимости от прикрепленного инструмента данные станки имеют различные названия: 3D принтер, фрезерный, лазерный, гравировальный станок, ЧПУ плоттер.

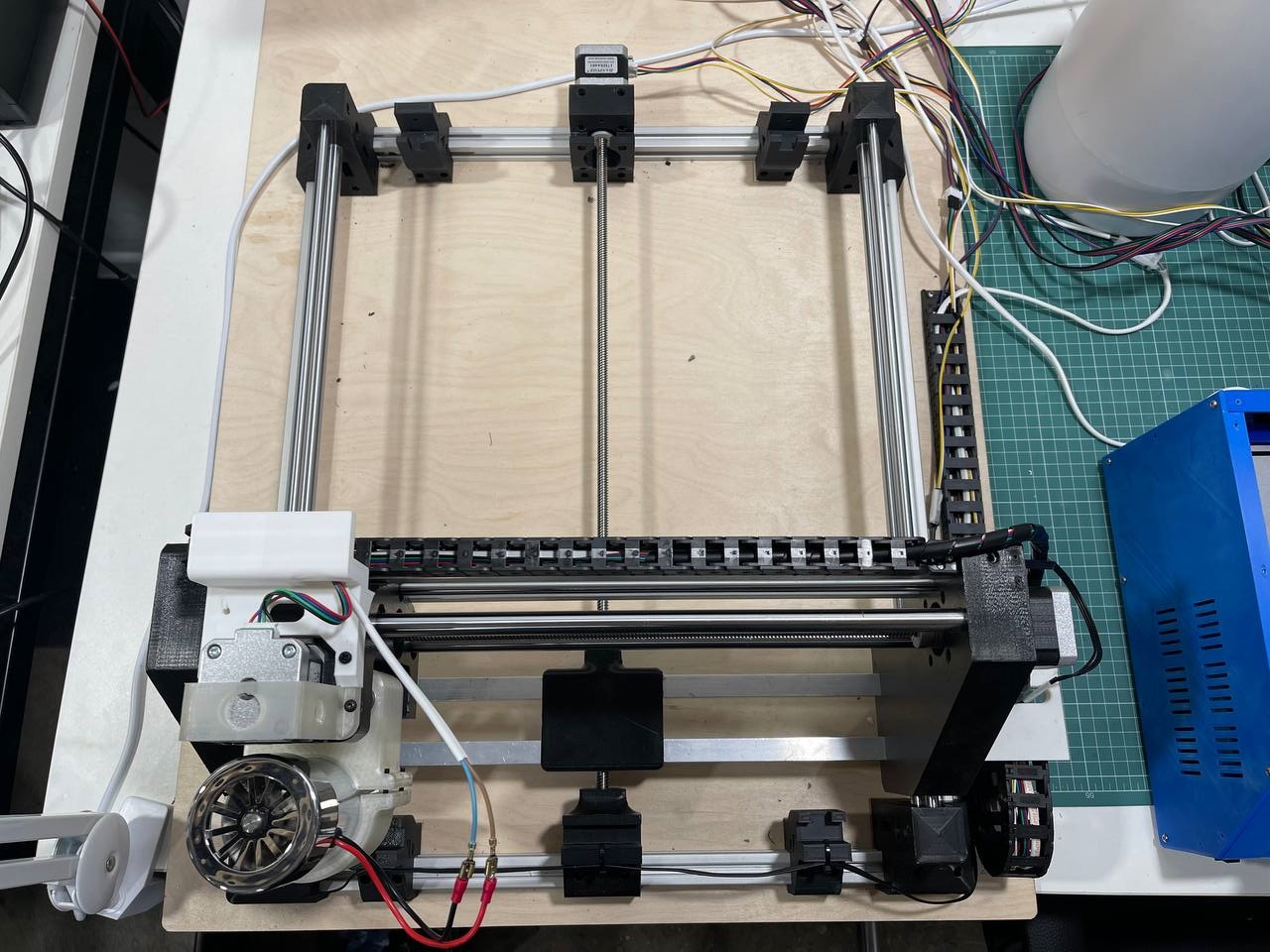

Сразу скажу, я делал ЧПУ станок не с нуля, мне нужно было довести его до ума и окончательного варианта. Я бы сказал, что он достался мне на 80% готовый. А точнее, из аппаратной части, была полностью собрана механика и каркас, частично собран блок управления. В блоке управления не были подключены блоки питания и концевые выключатели.

Была базовая разводка проводов, чтобы протестировать механику и работу шаговых двигателей.

Прошита плата управления с экранчиком, да да, к большому моему сожалению, с этим мне не удалось побаловаться.

Подключен регулятор скорости двигателя, для тестирования инструмента (двигателя с фрезой).

Подключена аварийная кнопка отключения.

То есть ВСЁ двигалось.

Тут Вы, наверное, зададитесь вопросом: "Константин, а что тогда сделали ВЫ?".

Что же сделал Константин?

Начнем по порядку. Я достал ЧПУ станок с полки, сдул пыль и стал ИЗУЧАТЬ, на каком этапе встала работа. Опять же уточню, станок начинал делать очень компетентный разработчик, и, в силу высокой загруженности, не успел его завершить.

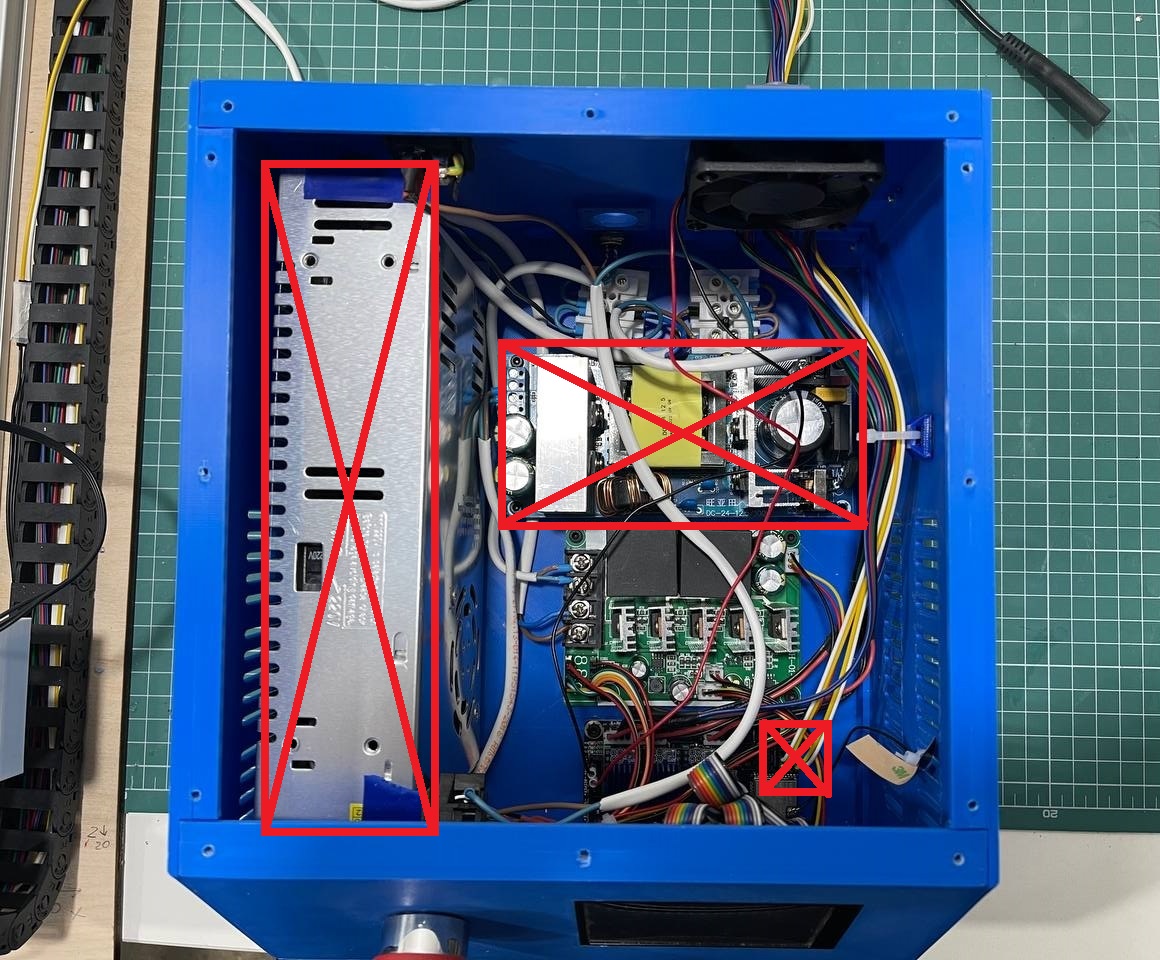

ПЕРВОЕ! Первое, что нужно сделать, если Вам досталась не завершенная разработка, подробно изучить, что мы имеем (аппаратуру). И так, начнем, какая у нас начинка?

Плата управления (мозги): MAKERBASE MKS dlc32 v2.1;

Регулятор скорости двигателя постоянного тока BH-01-E. Необходим для управления двигателем с фрезой;

Драйвера шаговых двигателей - HR4988. Я их заменил на TC2209;

Экран mks ts35-r v2.0. ПРЕДПОЛАГАЮ! Нужно всё разбирать, чтобы увидеть маркировку, не хочется. Но этот экран совместим с нашей платой управления, да и внешне очень похож;

Блок питания DC-24-12.5/300W. Для преобразования AC (220В) в DC (24В) для платы управления (она кушает от 12-24В);

Блок питания DC-48. Для двигателя с фрезой;

Шаговые двигатели Nema 17HS4401 - 3 шт;

-

Прочее: Валы, алюминиевые профиля, много деталей напечатанных на 3Д принтере, аварийная кнопка, кулер 24В, кнопка с разъёмом питания 6pin, концевые выключатели (ось X и Y) и много проводов.

P.s. Я старался не докапываться до первоначального разработчика, а пытался сам изучить железо (маркировки, внешний вид, подключение).

ПЕРВОЕ.1! Подпункт, так сказать. MKS dlc32 v2.1 имеет возможность подключение шпинделя напрямую к плате, но плата выдает max 24В, а мы хотели 48В. Для этого был использован регулятор скорости BH-01-E. Да, мы потеряли возможность управления шпинделем программно, но зато у нас МОЩНЫЙ инструмент. Приложу картинку с подключением и ссылку:

https://aliexpress.ru/item/1005002120012963.html?sku_id=12000019444964599

ВТОРОЕ! Второе, куда нужно влезть, это, конечно же, программная часть, а точнее прошивка.

Вот тут я уже начал конкретно работать и начались первые сражения. Плата уже была прошита, а какой прошивкой не до конца понятно. Спойлер, это было не так уж сложно выяснить, и да, в настройках не было написана что за прошивка, но... это оказалась GRBL 1.1.

Спешу разочаровать Вас, уважаемый читатель, мне не посчастливилось заниматься прошивкой MAKERBASE MKS dlc32 v2.1, поэтому какими то советами не смогу поделиться. Но изучив кучу материала выяснил, с чем сталкиваются люди при прошивки:

Проблема синхронизации экрана с платой;

Русификация интерфейса;

Скину пару ссылок, которые мне были полезны в изучении программно-аппаратной части:

Тут рассказывают, как прошить нашу плату FluidNC https://3dtoday.ru/blogs/ivankillerg/mks-dlc-32-v21-fluidnck

Форум на тему прошивки нашей платы

https://cnc-club.ru/forum/viewtopic.php?t=33004Обзор нашей платы

https://cnc3018.ru/threads/obzor-platy-upravlenija-mks-dlc32-v2-1.5867/

Следующий шаг (черновая настройка)

Как я уже говорил ранее, ВСЁ двигалось, то есть при ручном управлении (нажимал на экранчике на стрелку) всё крутилось и перемещалось.

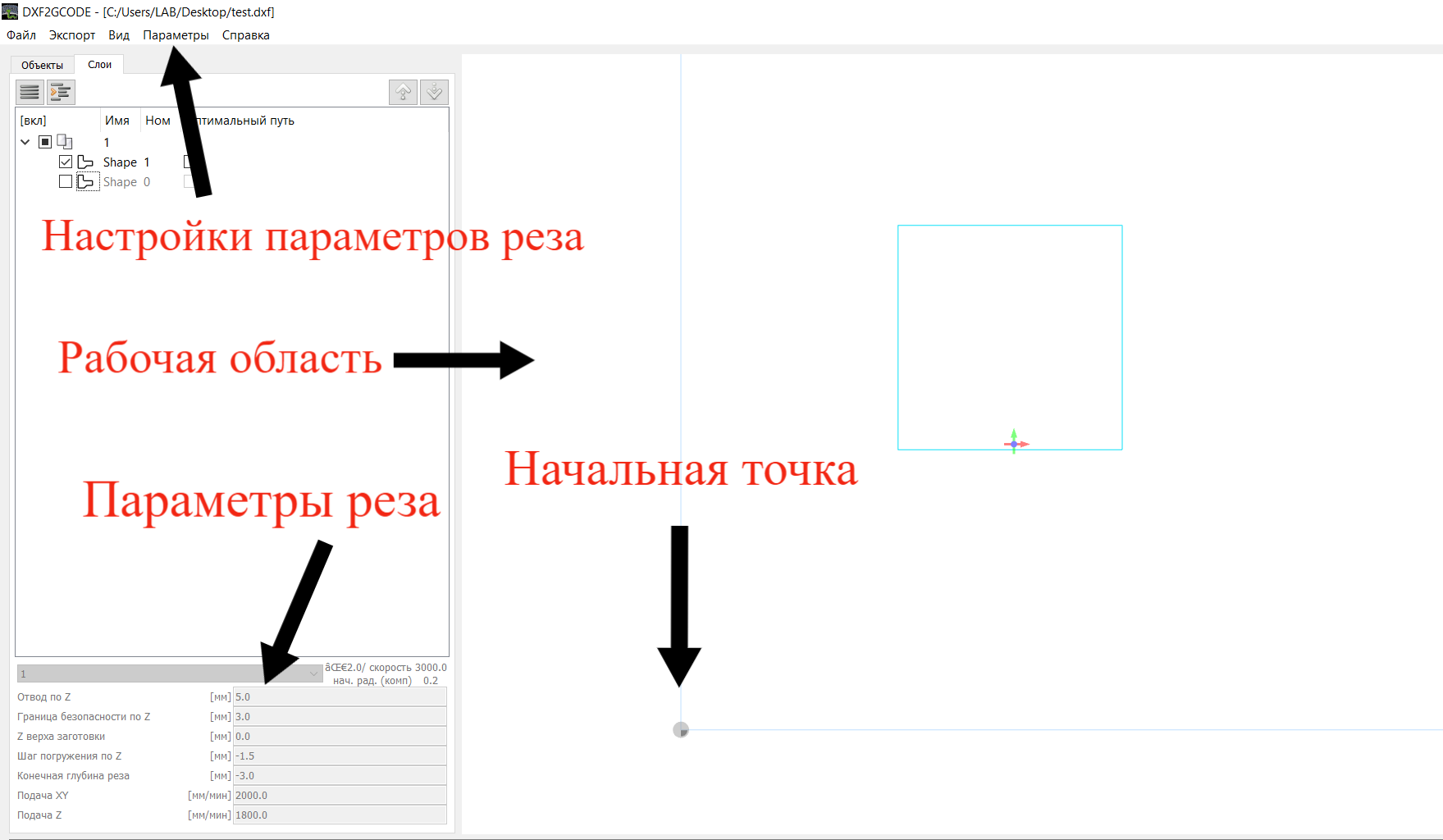

Дальше началось освоение ЧПУ области, нужно было понять, как сделать так, что станок нарезал конкретно то, что я хочу. Логика очень проста, нужен чертеж в формате DXF, далее его, с помощью специальной программы, преобразовать в G-code.

С получением DXF файла всё просто - его можно получить в любом САПРе (NX, SolidWorks, AutoCad и т.п.), при сохранение файла через кнопку "сохранить как". Я, кстати, решил пойти сложным путем и не использовать САПР, хотя у меня под рукой был и КОМПАС-3Д, и NX, и SolidWorks. Я воспользовался старым добрым PAINT:D

Просто САПРы были на компе, а я работал на ноуте, лень матушка встать и дойти до компа.

Дабы ускорить процесс, я делал так. Рисовал кружочек и квадратик в Paint, сохранял в формате jpg, и кидал "чертеж" в онлайн конвертер (jpg -> dxf).

https://convertio.co/ru/jpg-dxf/

С получением DXF разобрались.

Далее я столкнулся со сложностью получения G-code. Для этого уже нужны были специальные программы. В интернете, скорее всего, вам выпадет вариант с программой inkscape. Там необходимо будет установить плагин Gcodetools, вот ссылка https://cnc-club.ru/forum/viewtopic.php?t=34&start=1300

У меня почему то не устанавливался данный плагин, я долго пытался и решил найти другое решение.

Нашел вот такую программу dxf2gcode. Она бесплатная и очень простая в использовании. Интуитивно всё понятно, прикреплю фото:

После экспорта вы получаете долгожданный G-code, который можете смело отправлять на свой станок (через SD-карту).

Тут у нас следующий шаг. Для работы с ЧПУ станком желательно иметь управляющую программа, которая бы кушала g-code и могла отслеживаться работу принтера, а также позволяла бы нам общаться с нашим ЧПУ станком.

Здесь мне предстояло познакомиться с такими программами. Их много, и главное, что я понял, они как будто все написаны энтузиастами, с кучей непонятных вещей, багами, лагами и ужасной графикой (а-ля 2002 года), большинство мне не удалось даже установить. УТОЧНЕЕ, я имею ввиду программы для домашнего ЧПУ станка ещё и бесплатные. Для профессиональных станков там, конечно, другой уровень.

Я работал с двумя программами:

LaserGRBL;

Grbl Controller 3.6.

Почему с двумя? Потому что Grbl Controller 3.6 максимально лаганутая программа, но она заточена именно для домашнего ЧПУ станка. LaserGRBL очень хорошая программа, но она заточена под лазер. Какие то базовые настройки я делал в LaserGRBL, а подключался к станку по проводу через Grbl Controller и через неё же запускал g-code на печать.

Итог и что дальше?

Отвечаю на вопрос: "Константин, а что тогда сделали ВЫ?". Мне достался почти готовый ЧПУ станок, моя задача была отладить программную часть данного агрегата. То есть подобрать всё необходимое ПО для работы с этим станком и запустить первый g-code. С чем, я считаю, мне успешно удалось справиться.

Но дальше всё надо было довести до ума, станок работал, как надо, но далеко не идеально. Отсутствовали концевые выключатели, станок выдавал такой уровень шума, что мог посостязаться с заводскими станками крупных предприятий, провода были ВЕЗДЕ, нужно было сделать красиво и эстетично, также необходимо было подключить сразу два блока питания, чтобы в розетку воткнуть и всё у тебя отлично заработало. Вот чем я занялся дальше - ЧИСТОВОЙ НАСТРОЙКОЙ. О ней в следующей статье.

Комментарии (23)

iliasam

11.04.2024 12:55+1Что-то механика станка мне непонятна. Станок сам себе винт одной из осей не перепилит (тот, что вертикальный на 1 фотографии)? Или тут стол для крепления заготовки не установлен?

Konstantin_engineer Автор

11.04.2024 12:55Да, всё верно, надо будет переместить вертикальную (по фото) ось. А то в случае чего либо фрезе хана, либо винту. Но вообще в планах всё таки на лазер переделать

vbifkol

11.04.2024 12:55там стола не хватает. фреза ходит заведомо над винтом и отделена от него столом.

Danatello

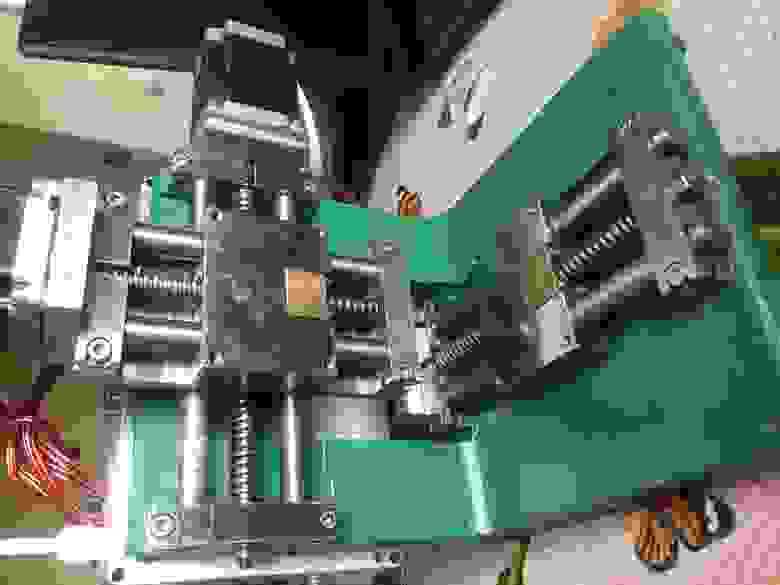

11.04.2024 12:55+2

Для фрезеровки металла нужна жесткость - мощная станина что будет гасить вибрации, соответствующие нагрузке направляющие и винтовая передача. Мой пример для фрезеровки металла по соотношению жесткость+мощность/минимальные габариты думаю идеален). Фрезер Kress и стол снял для демонстрации.

vbifkol

11.04.2024 12:55+1по соотношению жесткость+мощность/минимальные габариты думаю идеален

Основания для этого думания есть? Рельсы в тех же габаритах жестче кругляка. ШВП не сильно увеличивает габарит, но тоже жестче чем трап. Станину не очень видно, но ребра/укосины на Z не изменили бы габарит, а жесткости добавили. 86е сервы не сильно изменили бы габарит, но мощи бы добавили. Шпиндель кресс оставлю без комментариев. Попробуйте на досуге посмотреть на паспортное биение и на устройство подшипниковых узлов. Ну и момент, для стали нужен момент.

Но вообще внушает. Прикольная штуковина. Только не надо сталь им фрезеровать.

Danatello

11.04.2024 12:55Рельсы в тех же габаритах жестче кругляка - вы не поместитесь по высоте в габариты 20мм как у меня.

2. ШВП не сильно увеличивает габарит - сильно. С ШВП вы не поместитесь в мои габариты 20мм даже приблизительно.

3. Станину не очень видно но ребра/укосины ... жесткости добавили - уголок сталь 200х200х20. Какие ребра? Неимоверная жесткость.

4. 86е сервы не сильно изменили бы габарит, но мощи бы добавили - она будет излишняя и вы ей не воспользуетесь.

Прочее не комментируемое не обсуждаю)

vbifkol

11.04.2024 12:55Рельсы в тех же габаритах жестче кругляка - вы не поместитесь по высоте в габариты 20мм как у меня.

Hiwin MGN15 - полная высота каретки и рельса 16 мм.

2. ШВП не сильно увеличивает габарит - сильно. С ШВП вы не поместитесь в мои габариты 20мм даже приблизительно

пожалуй, да. Придется на 5-10 мм сделать стол выше.

Станину не очень видно но ребра/укосины ... жесткости добавили - уголок сталь 200х200х20. Какие ребра? Неимоверная жесткость.

Неимочто? У меня в станке 2 тонны чугуна литого на ходы 400*600, и мне не хватает, рассматриваю предложения 5+ тонн в том же размере. Со сталью жестткости мало не бывает.

она будет излишняя и вы ей не воспользуетесь.

Да, верно. Пока шпиндель такой смысла в моменте нет.

Впрочем, тут не совсем понятно. Если габариты это спорт, то может оно все и имеет смысл. Но если надо фрезеровать сталь, я бы мельче чем НГФ не рассматривал.

Danatello

11.04.2024 12:55! Hiwin MGN15 - полная высота каретки и рельса 16 мм - эта конструкция несравнима по жесткости с двумя валами диаметром 14мм проходящими сквозь металлический брусок на бронзовых втулках

! Станина - жесткости предостаточно. Больше не надо.

! Шпиндель - как зубная щетка: сегодня хочу синюю, завтра куплю желтую. Это же всего лишь сменный инструмент! Он достоин вашей критики?

! Если габариты это спорт - Да для меня критичны минимальные габариты при максимальной жесткости и мощности станка

vbifkol

11.04.2024 12:55+1Hiwin MGN15 - полная высота каретки и рельса 16 мм - эта конструкция несравнима по жесткости с двумя валами диаметром 14мм проходящими сквозь металлический брусок на бронзовых втулках

нет конечно. рельс фиксируется к станине, все усилие на изгиб переносятся на станину с максимальным рычагом в шаг креплений - длина каретки. В данном случае каретка 58 мм, шаг - 40 мм рычага нет. Вал фиксируется на 2 точках, рычаг всегда есть, минимально - в длину направляющей минус длина каретки.

Станина - жесткости предостаточно. Больше не надо.

Сталь на каких режимах фрезеруете? А как сочетается "максимальная жесткость" и "больше не надо"?

Шпиндель - как зубная щетка: сегодня хочу синюю, завтра куплю желтую. Это же всего лишь сменный инструмент! Он достоин вашей критики?

Шпиндель - неотъемлимая часть станка. Рассматривать станок в отрыве от шпинделя смысла нет.

Если габариты это спорт - Да для меня критичны минимальные габариты при максимальной жесткости и мощности станка

Максимальная жесткость это что? В данном случае максимально возможная для данных габаритов не достигнута.

AVKinc

11.04.2024 12:55+1Вы ничего не победили, это так, баловство. Я начинал от 300х400 поле и дошел до 1600х2600 за 10 лет проектирования. И я никакой не DIY разработчик.

Konstantin_engineer Автор

11.04.2024 12:55Я считаю, у вас мега крутой результат! Мне есть куда расти

vbifkol

11.04.2024 12:55Пожалуй, тут главный вопрос не куда, а зачем. Я бросил строить станки - в одно рыло создать что-то реально впечатляющее невозможно, обычное купить проще. Станок - это инструмент, а не самоцель.

DashBerlin

11.04.2024 12:55Не совмем понятно, а что за ЧПУ станок, какая-то интрига в статье с самого начала?

Konstantin_engineer Автор

11.04.2024 12:55Это же обычный 2D ЧПУ станок, который двигается по Х и Y. А вместо головы можно установить шпиндель или лазер, ну или черный маркер.

vvbob

11.04.2024 12:55Лазер, деревяшку, пластик или пенопласт осилит, для металла выглядит хлипковато, явно мало жесткости.

У меня вот китайский CNC1340, штука прикольная, но тоже металл на нем обрабатывать очень долго и грустно. Большой заход не сделаешь - жесткости мало, приходится выгрызать понемногу и с малой скоростью. А тут станок большой и направляющие на трубках, думаю с жесткостью все совсем будет не очень.. Но для деревяшки пойдет, наверное.

JIexa21

11.04.2024 12:55Эти винты сразу в помойку - слишком большой люфт даже с разрезной гайкой...

Я на таких хотел делать и после экспериментов с ними сразу заказал ШВП и SBR... А их потом пустил на пенорезку.

mishkin79

Mach3+Deskproto. Настройки стола для(Deskproto) и настройки для железа mach 3. Deskproto ест STL и в нём есть куча алгоритмов построения пути, включая 4ю ось. Если резка двухсторонняя, можно склеить два g-кода в один впердюлив отвод фрезы за стол и поворот четвёртой оси лапками в файле в месте склейки кода. Скорость можно плавно повысить так же поправив десяток строк. Геометрию можно не сшивать.Mach 3 не трогать(включать всякие перделки вроде симуляции построения во время оного) может пропустить несколько тактов, или пробить четвёртую стену(радости от того что фреза на 15000 пошла погулять мало). Если работаете по металлу физическая кнопка отсечки обязательна. Искать мышку и пытаться поставить хедшот кнопке "STOP" в то время как фреза есть стол и саппорт - такое. По поводу построения файлов. Только Рино. Привыкайте к нормальному софту. Русификация? Вы серьезно?

Konstantin_engineer Автор

Спасибо большое за комментарий! Мне крайне важно получать обратную связь и дельные советы. Я обязательно воспользуюсь ими. А на счет Русификации, это да, люди с этим сталкиваются, просто поделился инфой с различных форумов. Сам же, как написано в статье, не имел, пока, опыта с прошивкой платы управления. Но уже есть идеи, где столкнусь, на полке давно лежит старый 3Д принтер, вот железа на него купил, скоро займусь реставрацией.

vbifkol

смешно. Какой металл на этом? Олово? Шпиндель ватт 100, шаговики - ватт 30.

смешно. Особенно после того как автор сказал что у него NX и SW есть.

Konstantin_engineer Автор

Ахахаха, про металл это верно замечено.

А по поводу построения файлов, всё верно. Имею NX и SW, видел у них возможность работы с различными ЧПУ. Надеюсь в будущем дойдут руки и я смогу освоить эти возможности.

vbifkol

Попробуйте почитать мои статьи. Мне кажется, оно Вам будет актуально.