Автор: Николай Хабаров

Многие люди, слыша «робот», представляют некое человекоподобное устройство. Однако робот выглядит не всегда так. Иногда робот — просто «умный станок», способный изготавливать разные вещи. Давайте посмотрим, какие разновидности таких роботов существуют, как их можно применять и программировать на создание разных вещей.

Первый робот-станок

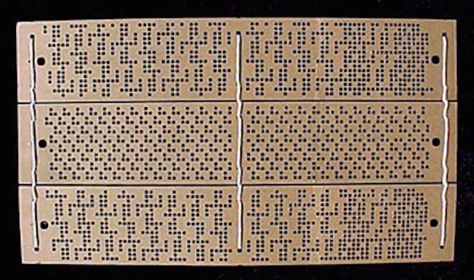

Один из первых роботов такого рода был создан еще в 1804 г. — жаккардовый ткацкий станок, который можно было запрограммировать на изготовление тканей с разными узорами с помощью перфокарты, которую мы видим справа:

Такая перфокарта вставлялась в станок и задавала для него последовательность протягивания нитей, за счет чего станок изготавливал ткань с соответствующим узором. Меняя перфокарту, можно было получить другой узор на этом же станке.

ЧПУ-станок

А впоследствии появились станки с числовым программным управлением (ЧПУ, или CNC):

Такие станки позволяют изготавливать при помощи программ различные вещи с помощью инструментов, которые надеваются на ось станка, движущуюся в трех направлениях — по осям X, Y и Z.

Фрезерный станок

Один из самых распространенных станков такого рода — фрезерный, который позволяет обрабатывать металлы, оргстекло или дерево. В станок можно положить заготовку из соответствующего материала, и из нее, в зависимости от программы, получатся разные вещи. Как мы видим, фреза движется в трех осях относительно заготовки, пропиливая узор по заданной программе:

Кроме фрез, можно использовать и различные сверла. Материал может быть любым, если его можно сверлить или пилить. Точность у таких станков очень высокая — даже самые дешевые обеспечивают точность позиционирования головки в 1/400 миллиметра. Такие станки могут быть действительно большими:

Также бывают фрезерные станки с пятью осями. Они достаточно сложны и дороги — непросто обеспечить механику, которая точно перемещала бы фрезу в пяти осях для работы с крепкими материалами. Вот, например, такой станок поворачивает заготовку вокруг своей оси и саму фрезу по пяти осям:

Плазменная резка

В ЧПУ-станках можно использовать плазменные резаки, позволяющих с легкостью резать металл. Вот пример станка с плазморезом:

Плазменная горелка работает так же, как электродуговая сварка: зажигается дуга, и в эту дугу под небольшим давлением попадает воздух, который разогревается до 10 – 15 тыс. градусов; за счет разогрева увеличивается давление, и эта струя прорезает металл. Дешевые плазморезы, которые каждый может купить в магазине, могут прорезать 13 мм стали. Закрепив же такой плазморез на ЧПУ-станке, можно прорезать довольно толстые листы металла с очень высокой точностью.

Лазерная резка

Также в последнее время на ЧПУ-станках используются лазерные резаки. В отличие от плазморезов, которыми можно резать только металл, лазерным резаком можно резать практически любой материал.

Однако с лазерным резаком есть некоторые трудности, связанные с безопасностью применения: например, станок, представленный на фотографии выше, оборудован CO2-лазером мощностью в несколько сотен ватт. При этом лазерный луч невидим, т. к. находится в инфракрасном диапазоне. Это требует особых мер безопасности.

Ниже на видео — пример простого лазерного резака, полупроводникового лазера на станке, который я собрал сам. Тут он прорезает надпись на листе бумаги — эмблему DeviceHive, одного из внутренних проектов компании. Это 300-милливатный полупроводниковый лазер с длиной волны 405 нанометров. Такая мощность позволяет резать бумагу и выжигать на фанере:

3D-принтеры

Еще одна очень популярная область применения роботов-станков — 3D-принтеры:

Фактически, 3D-принтер — такой же станок с теми же тремя осями, но при этом оборудованный экструдером:

Экструдер — небольшое устройство с шаговым двигателем и нагревателем, которое продвигает пластиковую проволоку, плавит ее и с помощью слоев формирует изделие из пластика. Как правило, используется АБС- или ПЛА-пластик. Ниже — пример использования экструдера на том же станке, на которым был закреплен лазер. Мы видим, как происходит постепенное накладывание слоев для печати трехмерного треугольника:

OpenTrons

Еще одно интересное применение роботов-станков предложила молодая компания OpenTrons — для биологических опытов:

Это трехосная конструкция, в качестве рабочего инструмента на которой закреплены химические пипетки для переливания жидкостей. На рабочем столе выкладываются различные химикаты и биоматериалы, и робот их смешивает по заранее заданной программе. А пользователи могут выкладывать программы готовых экспериментов в сеть.

Печать еды

3D-принтеры используются не только для печати пластика, но и, например, для печати еды:

Печать зданий

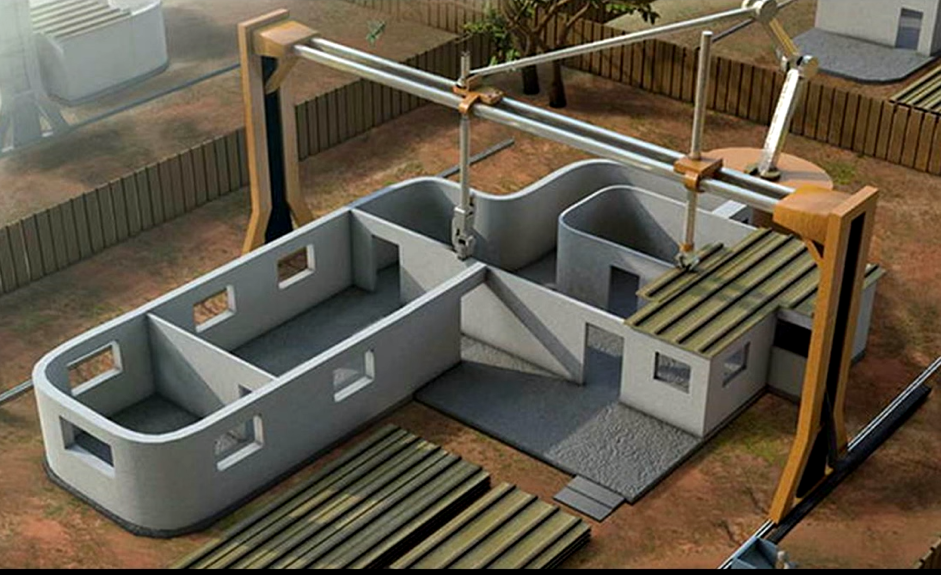

Также интересна идея печати зданий:

Конечно, для печати зданий ЧПУ-установка должна быть очень большой, но принцип остается тем же: происходит движение в трех осях, а здание строится из цемента. При этом цемент нужен специальный, чтобы здание можно было построить без арматуры; или же такому роботу нужно добавить возможность армирования, что значительно усложнит его. Такой робот может работать днем и ночью без остановок:

Завод Tesla

Завод по производству Tesla практически полностью автоматизирован. Если присмотреться, можно увидеть, что роботы на фотографии — все те же ЧПУ-машины. Они имеют несколько осей, по которым перемещается инструмент. С помощью таких роботов собирается кузов автомобилей при помощи сварки.

Код для управления станками

Управляются такие станки, как правило, при помощи так называемого G-кода. G-код описывает движения осей станка. Ниже во второй колонке код описывает, как обвести букву W:

Первая строка (G90 G40 G17) задает режим работы станка. Вторая строка включает шпиндель со скоростью 500 оборотов в минуту. В третьей строке G0 — команда переместить головку на холостом ходу (на максимальной скорости и по самой безопасной категории). В четвертой строке, Z-1.0 обозначает, что станку необходимо подойти к заготовке. В пятой строке G1 — рабочий ход, когда станок начинает пропиливать или выдавливать что-то из себя. И т. д.

Для создания такого G-кода из 3D-моделей, чертежей или даже SVG-рисунков существует множество программ.

Пример самодельного станка

Снизу — станок, который я собрал сам на основе стандартной рамы (сверху), которую можно спокойно купить:

Я добавил на раму, помимо обычной фрезы, экструдер для 3D-принтера и небольшой полупроводниковый лазер. До этого мы видели два видео (с 3D-печатью и лазером), показывающих работу на на таком станке.

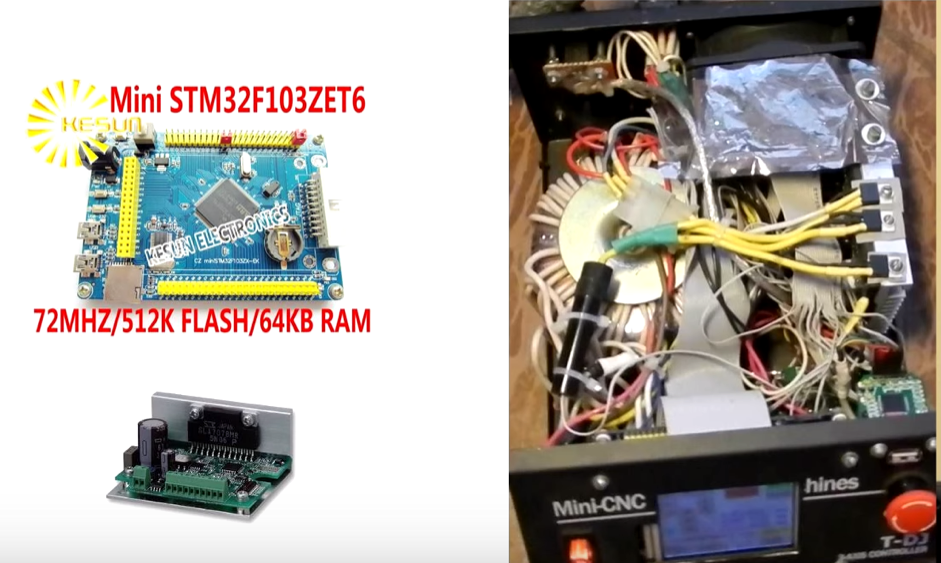

Вот что внутри станка:

Тут мы видим небольшой микроконтроллер STM32. Прошивка занимает около 200 кбайт. С помощью такого микроконтроллера можно управлять пятью осями и двумя различными устройствами с помощью широтно-импульсной модуляции (либо оборотами шпинделя, либо мощностью лазера). Сам микроконтроллер, как мы можем видеть на фотографии, находится под экраном. Вся задняя часть — блок питания и драйверы шаговых двигателей, стоящих на станке. Снизу слева на изображении, в качестве примера драйвера шагового двигателя, — плата с микросхемой, которая также продается отдельно. Такое устройство может изготавливать разные предметы с высокой точностью. Вот небольшое демонстрационное видео этого станка:

Прошивка станка была написана с ноля на чистом C-коде. Вы можете сами попробовать сконструировать такой станок — все исходники можно взять на GitHub.

Комментарии (57)

PTM

21.04.2016 17:02kicad?

Если да, то как делали G-code из pcb?

DataArt

21.04.2016 19:04KiCad. Эскортировали в Gerber и затем с помощью этой утилиты https://github.com/Nikolay-Kha/PCBConverter получали GCode.

aol-nnov

21.04.2016 20:55а PCBMill еще, например. (It can generate isolation milling path from industrial standard Gerber files.)

не всё йогурты одинаково полезны или просто взяли, что на виду было?

32bit_me

21.04.2016 17:54А можно огласить примерный бюджет станка и ссылки на основные компоненты?

Механику вы купили готовую в собранном виде или собирали из частей?

Шпиндель покупали отдельно или вместе с остальной механикой?

bazis13

21.04.2016 18:16хуже пример видео с 3д печатью сложно было найти. По нему можно сделать вывод, что деталь будет готова только через неделю.

Gorthauer87

21.04.2016 19:07Как-то посмотрел на код и немного разочаровался, всего три оси, всё на гребенках if else, море копипасты и никакой архитектуры.

Почему всегда у железячников так, не понимаю?

postgree

21.04.2016 19:25+3Потому что задача железячника — проектировать железяки. И он не хочет заморачиваться в проекте для фана например с тем, когда код инлайнится, а когда нет. Для этого есть другие люди, которые кодют промышленные системы. Не защищаю конкретно автора, просто сталкивался с такими экземплярами.

Это точно так же, как если бы программист решил написать полетный контроллер и в одиночку его отладить. Его бы не сильно интересовало, что его контроллер управляет куском пенопласта или шайтан арбой, собранной из палок, скотча и экскрементов. Его бы интересовало, как его контроллер стабилизирует модель во время полета. А то, что там все на изоленте — дело десятое.

agentx001

22.04.2016 14:16даже самые дешевые обеспечивают точность позиционирования головки в 1/400

Такую точность способны обеспечить только очень дорогие станки, у бюджетных моделей повторяемость на уровне 1/10.

В отличие от плазморезов, которыми можно резать только металл

Плазморезы с замозажигаемой дугой могут резать кроме метала еще и камень со стеклом.

vbifkol

24.04.2016 13:06Ага, 1/400 это микрошаг 1/16 шаговика на 5мм ШВП, к точности отношения не имеет, можно было бы назвать это максимальной теоретической разрешающей способностью станка. Реальная точность по пластику на стандартных креплениях — около 0,05 мм.

rPman

24.04.2016 14:18Почему единственным условием точности станка называют количество микрошагов на оборот у двигателей? Что, редукторы не котируются? или механику задизайнить на основе блоков (если ремни) или рычагов (большее плечо двигатель — меньшее — сверло)?

PTM

24.04.2016 14:56в самодельных станках: «точно быстро недорого выбирайте любые два»

rPman

24.04.2016 15:17В том то и дело, что собрав прочные салазки (что конечно требует мозгов но не бешеные деньги) это одно дело, но двигать их можно не только один к одному микрошагами двигателей, сейчас элекктромеханика, та что массовая, стоит совсем не страшных денег и вполне возможно, что используя готовый редуктор (за счет уменьшения скорости) можно повысить точность заметно, хоть и не бесконечно.

Я не видел конструкций самодельных координатных столов, использующих рычаг… это и по габаритам неудобно и конструкция получается смешной… но, подумайте, что может сделать дельта, если ее рабочая область — 10см, а длинные полуметровые рычаги двигать через ременную передачу (тут это вполне оправдано, рычаг растяжения ремня уменьшит)… т.е. вся проблема — шарнир (точечный или намагниченный шаровой, или просто подпружинен).

vbifkol

24.04.2016 17:52Метровый швеллер десятка под усилием 50 кг прогибается на 3-4 десятых мм. Соответственно, метровая рама станка, который реально работает в сотке (+-0,005 мм) даже по жестким пластикам с нормальными усилиями — это чугунное литье без вопросов. Ну и про ремни, конечно, даже не смешно.

rPman

24.04.2016 23:1350 килограмм на метроввом швелере это пол тонны на 10-тисантиметровом, вы что там им делать собираетесь!? О_о

vbifkol

25.04.2016 05:06У Вас рама каждые 10 см закреплена? Из сталюки? 3-4 десятки устраивают? Цифра была дана для оценки, поменяйте сталь на люминь, швеллер на профиль, 3-4 десятки на требуемую сотку и оцените свои претензии на точность алюминиевой рамы.

rPman

25.04.2016 14:09Я сначала не понял вашей претензии, но потом дошло, вы перескочили с темы обсуждения.

Давайте примем за данность, что механика (салазки, корпус) у нас уже готова и в пределах необходимой точности.

Теперь давайте выберем способ перемещения (вот так шиворот навыворот) фрезы/режущего ножа:

- двигатели в шарнирах — очевидно самый дорогой вариант (очень дорогой), зато можно выбирать абсолютно любую схему перемещения — по салазкам, дельта, обычный рычажный манипулятор...

- дельта, салазки с ременной передачей

- дельта, салазки с винтом (точно но медленно)

- салазки с линейной зубчатой передачей (достаточно точно и быстро)

- сектор огромного зубчатого колеса (не видел реализации но в 3D принтерах можно найти и такую дельту, выглядит смешно)

p.s. кстати помимо классики, когда нужные координаты завязаны на количество шагов шагового двигателя, возможны комбинации с угловым энкодером или даже линейным

В случае сверхбюджетной реализации можно нехило сэкономить на двигателях за счет некоторого удорожания цифровой базы и необходимости в энкодераж (с энкодерами какая то беда, цены на них неадекватные на столько, что с неплохой точностью поворотный можно сделать самому)

vbifkol

25.04.2016 15:54Ну во-первых претензии не было.

Во вторых, у Вас была вводная «собрав прочные салазки (что конечно требует мозгов но не бешеные деньги)», на основании которой Вы и строили дальнейшие измышления про точность. В этой вводной ошибка: собрать точную станину даже с мозгами — дорого, а без этого любые совершенствования приводов — бессмысленны. Не зря на ВСЕХ станках хоббийного уровня схема одна: привод от движка на винт через муфту. На больших роутерах может быть ПОВЫШАЮЩИЙ редуктор или привод на зубчатой рейке, поскольку там требования к точности меньше, а к скорости — выше.

И энкодерами ситуацию не исправить: они позволят станку знать насколько повернулся двигатель в случае углового или насколько уехала каретка в случае линейного, но при нежесткой станине эти показатели не будут идентичны «в какую точку заготовки переместился инструмент».

PTM

25.04.2016 16:02Странно, что именно роутеры и строят с перемещающимся порталом.Мне последнее время импонируют больше с перемещаюшимся столом и неподвижным порталом. Жесткость больше.

vbifkol

25.04.2016 16:04Только места надо вдвое больше, а в случае схемы с хоботом — вчетверо. Когда размер рабочей зоны 400*1200, это позволительно, когда 2000*3000 — уже не очень.

rPman

25.04.2016 19:03Примите как данность, я ламер в вопросах станкостроения, ок? :)

Энкодеры позволят уйти от шаговых двигателей (или использовать их с другими алгоритмами), а значит двигать станок в пределах точности уже энкодера а не особенностей шаговика! К тому же будет тише работать станок.

Я не нашел сверхточных дальномеров в пределах размеров станка (десятки сантиметров), но, полагаю, на основе FPGA и быстрых матриц (камер) возможно определение положения самого инструмента (на нем три точечных источника света и пара камер под уголом 90 градусов к друг другу смотрят на область их перемещения, алгоритмы дубовые, все упирается в скорость и разрешение матриц, но при должном старании точность можно повысить увеличением количества камер)

vbifkol

25.04.2016 21:35Вот так при помощи буханки хлеба и вилки можно изобразить троллейбус. Но зачем?

Все уже придумано — отливаем тонн 5-10 чугуния, ставим оптические линейки и не борзеем с режимами на точной обработке. Ну, естественно, термостатируем (на колебании в градус полуметровая железка уползает на десяток микрон), либо вносим коррекции на температуру, инструмент меряем контактным датчиком каждые 5-10 минут и вуаля — работам в желанных микронах. Опять же возникнет вопрос зачем, но это уже не важно — зато мы достигли заявленной точности китайского сорокакилограммового люминевого станка.

PTM

26.04.2016 08:05станину надо обточить и дать постоять еще лет 3-5-7 чтобы напряжения ушли, а то через полгодика годик переклинит где-нибудь:)

vbifkol

24.04.2016 17:47Я же говорю — не точность это, а разрешение. Можно сделать и больше на том же редукторе (блоки и рычаги совсем несерьезно), только смысла нет совсем: даже пресловутые 1/400 мм — не конструкторская цель, а просто «так получилось» на стандартной комлпектухе,

При дальнейшей редукции упадет скорость и момент, реально шаговики в 57 размере не позволяют работать быстрей 400-600 оборотов в минуту, при стандартном раскладе это 2000-3000 мм/мин, с редукцией 8 получится 250 мм/мин — черепашьи скорости.rPman

24.04.2016 23:15Для 3D-принтера возможно скорости нужны, да (но там уже после 50мм/сек больше вопросов к соплу а не кинематике, а и само сопло облегчают) но зачем суперскорости нужны фрезерному станку?

vbifkol

25.04.2016 05:092000 мм/мин — не суперскорость. Почитайте мои посты выше, для литьевых форм из пластика на таких скоростях получается примерно форма за рабочую смену. Будет медленней — оч плохо.

PTM

25.04.2016 07:44Я бы добавил помимо точности и разрешения еще и повторяемость. обычно у самодельных редко превышает 0,1-0,05

vbifkol

25.04.2016 08:24Повторяемость — тоже маркетинговая фишка. Повторяемость позиционирования вхолостую и в материале может отличаться на десятку.

PTM

25.04.2016 08:48Можно вспомнить еще и пропуск шагов, тк редко когда самодельные идут с энкодером. :)

vbifkol

25.04.2016 09:49Вот как ни странно, это не очень проблема. По крайней мере мы в своей работе с этим не сталкивались — режимы отточены, при штатной работе шансов превысить нагрузку нет, а при нештатной (например проход фрезы в материале на ускоренной подаче) на пропуск шагов уже пофигу.

PTM

25.04.2016 11:14Вам повезло. Не подскажите сами станок собирали или брали готовый?

vbifkol

25.04.2016 17:59Готовые китайские брали у хабаровчан HALK + американец HAAS + микрояпонец Roland. Кстати, первый станок, который брали в Китае напрямую действительно пропускал шаги и полосил, как потом уже поняли, была как раз недостаточная жесткость конструкции, длинная ось была на простых круглых направляющих и ее периодически клинило. Остальные станки боль-мень сбалансированы, кроме проблем с кабелями (заменил на немецкие) и естественной смерти подшипников шпинделей (заменил на японские) ничего плохого не было.

PTM

26.04.2016 08:06Haas'ы неплохи весьма, у нас трудится VF-3

vbifkol

26.04.2016 12:12С чем сравнивать. По сравнению с самыми дешевыми китайцами — да, а по сравнению с первым эшелоном… На выставке общался с директором Headmann, он про Хаас сказал: «это тоже станки, но с ними нет смысла конкурировать». Хаас очень хорошо вписался в нишу продвинутых станков начального уровня, практически убив там нормальных китайцев. Хотя реально если докидать в стоковую цену Хааса опций до стокового Мори, ценник будет сравним.

Moog_Prodigy

28.04.2016 18:53Вот чем хорош Хаас, так это опциями (одновременно это и недостаток!). Жесткостью они довольно скромны, тот же VF-3 старый(2006 г.в.) и VF-3 новый(декабрь прошлого года) отличаются, такое ощущение что в более новой редакции сэкономили на чугуне.

Плюс им надо делать Фундамент. Именно так, с большой буквы, просто поставив в цехе — паспортную точность он не даст. А фундамент — это кубик железобетона, глубиной в метра два и ширина-длина по габаритам закладных под виброопоры. Делается по месту. Вот потом станок уже дает паспортную точность. Мелочей очень много. Но в целом Haas ремонтопригоден, что сложно сказать об итальянских поделках типа caretta или навороченном DMG, и поэтому мне нравится.

Содики, электроэрозионные — весьма хороши, при желании можно и схемы достать. Но цена! Но хороши.

Moog_Prodigy

Я бы добавил, что главное отличие 3д принтера от фрезера — это то, что принтер — аддитивная технология, а фрезер — субтрактивная. В принтере материал добавляется, в фрезере — удаляется. Поэтому 3Д-принтер может создать такие детали, что никакому, даже многоосевому фрезеру не под силу. Фрезер берёт точностью и скоростью (высокоскоростная обработка, например).

Статья ни о чём. Смешали в кучу и лазеры, и плазму и принтеры и фрезера, а в итоге — лучше википедию почитать на эти темы. Если статья про самодельный фрезер из говна и палок — так и описали бы его, какие ключи использовали, фрезы, патрон, механика (о, а это очень-очень важно для DIY), какую RTOS или другое в СТМке, как это вообще работает.

rPman

Существуют и гибриды

p.s. вот бы обзорчик по приложениям (желательно доступным а не за 100500$) генерации gcode, желательно в автоматическом режиме, как это сделано у 3d-принтеров (Cura, slic3r, KisSlicer, Simplify3D) а не так, что фактически полностью определяешь стадии движения каждого двигателя

PTM

Полностью автоматических нет. Все равно придется выбирать стратегию обработки скорость захода и подачи инструмента, а остальное автоматом

rPman

Хм, стратегия — это софт предлагает выбирать из списка? т.е. их много и они специфичны для каждого типа обработки детали?

Т.е. к примеру у нас крутой девайс с шестипозиционным сверлом (даже круче, с сменными насадками, которые в свою очередь могут быть со своими двигателями, как на видео выше — модуль с соплом и подачей металла с лазерами) и подвижным столом (правда сложно назвать столом то что держит деталь и вращает ее как хочешь).

Так вот, я пойму, смена насадки — кардинально новый режим, но в пределах одной той же фрезы, обработку вручную придется определять для каждой дырки на детали и ее порядок? Т.е. прежде чем делать дырку нужно удалить материал, подвинуть сверло… ведь можно снимать материю в несколько заходов, между сверлением разных отверстий,… что из этого делается автоматом? оператор хотя бы конкретные числа не задает?

vbifkol

Стратегия — да, из списка. Под стратегиями понимаются именно стратегии движения — например, выборку материала можно производить смещением на слое, растром, сверлением и разными комбинациями, проработку поверхностей — растром, смещениями на слое, смещениями на поверхности и т.д.

Оператор определяет стратегию, инструмент, режимы движения, область обработки; остальное считает софт. Заливаем 2д/3д модель, выбираем, например, «выбрать грубо растром плоской фрезой 6 мм с припуском 1 мм, шпиндель 6000 скорость — 2000, врезание прямое — 500» и через ндцать минут жужжания получаем первое приближение. Для получения нормально отработанной детали обычно используется 5-10 обработок для 2-3 инструментов.

Приложений доступных в действительности не так много, если не пиратить. Есть полностью бесплатная GCodeTools для инкскейпа, но это несерьезно. Что-то простое можно делать в CamBam+ — за 150 баксов вполне божеский функционал. Отличное соотношение цена/качество/навороты — SprutCam, за полтос имеем функционал очень близкий к топовым решениям стоимостью в лям. Больше я из недорогого ничего вкусного не нашел, но может плохо искал.

rPman

Судя по вашему описанию, софт к фрезерно-токарным станкам находится в зачаточном состоянии! Я не знаю что предлагают за лям, но если доступно только то что вы описываете… ой бедааа.

PTM

За лям мало:) лямов 10 уже норм- можно повыбирать.

Софт далеко не в зачаточном, но все равно стратегию выбирать придется, тк есть много ограничений, например разные типы материалов- разные фрезы- разные режимы обработки ( встречное и попутное фрезерование, высокоскоростная обработка) итд итп.И только грамотный «программист станков с чпу» в данной конфигурации станка может получить достойный результат с минимальным износом инструмента за минимальное время.

да и забыл мало иметь один станок -это около 50% оснащения фрезерного места, нужен еще инструмент и оснастка.

vbifkol

Куда там 10? Если речь идет о именно фрезерном рабочем месте PM за глаза.

PTM

10 это все вместе с нуля.Не powermill'ом едины же.

vbifkol

+ SW + Exchange = 1,5. Правда интересно откуда еще 8,5, может мне пригодится…

PTM

А станочек ну тот же нааs? а инструмент? А оснастка к нему хоть минимальная.

vbifkol

Речь шла про выбор ПО. Инструмент к ПО точно не относится.

PTM

«посыпаю голову пеплом».

Думаю вы знаете, что на некоторых предприятиях «зоопарк» ПО не приемлем. тогда в дело вступает «тяжелая артиллерия»: Creo, NX, Catia. Вот у них вполне может хорошо по цене выйти. (ПО с базовыми модулями построения, модуль мех обработки, а то и несколько, потом программа пост процессирования та же lms, ну и пост процессор для станка если нет в стандартной поставке)

vbifkol

Да, в системах может получиться и дороже. Но это опять же система, изолированному фрезерному посту это не нужно. Спасибо за разъяснение мысли :).

Moog_Prodigy

Если что, можете мне задавать вопросы по ЧПУ. Я работаю в этой области. Что знаю, отвечу. Как с пользовательской стороны, так и внутрянки.

vbifkol

К фрезерным, с токарными еще смешней. А что зачаточного-то, вполне так рабочий софт, я банально не представляю себе как бы мы творили без него.

rPman

На 3D-принтерах, любая домохозяйка за 2 клика качает открытый софт, еще в 3 клика выставляет детальку на столе (даже самые тупые после пары демонстрационных экспериментов понимают что деталь иногда нужно поворачивать для лучшего качества/прочности) и нажимают кнопку — print, и после этого получают результат.

Чуть более продвинутые, открывают настройки эксперта и настраивают толщину, тип размер заполнения и т.п. не сильно при этом отличаясь от первого типа, и так же получают результат.

Опытные страдальцы тюнят модель (режут например или добавляют отверстия для жесткости)… а самые упоротые лезут в gcode.

Но чтобы самостоятельно выставлять размеры (грубо говоря до куда рисовать поддержку)… этого нет (кстати, это даже считается приемуществом, софт которые дает такую возможность — даже покупают).

Я и удивлен, что массовые 'вычитающие' принтеры софтом пока обижены, сильно!

vbifkol

И в результате получается полный отстой (размеры, прочность, неравномерность) за очень большое время. А рпедставьте что у Вас бы была возможность менять толщину прутка: сначала давануть прочный неусаживаемый каркас из 3мм, потом — нарастить на него детали 1 мм, а потом добить фактурой по 0,1 мм. Пользовались бы? Как бы сделали универсальный софт, представляете?

Чисто теоретически на фрезере можно воткнуть фрезу шарик 1 мм и поставить выборку смещением по 0,1 мм без припуска, ПО выдаст траекторию, полностью аналогичную 3д принтеру, но в негативе — за ндцать часов деталь будет готова (ну если фреза не сломается). Практически у меня в работе частенько бывают детали на 12-14 часов машинного времени, если их работать таким образом, время вырастет на порядок. А бывают иногда детальки и на 200 часов с линейными размерами 2000 мм, когда температурные расширения за время обработки составляют более 0,1…