Здравствуйте, сегодня я хотел бы рассказать вам о вакуумной металлизации применительно к одной из существующих установок.

На фото вы можете видеть процесс работы катодно-дугового испарителя, осаждающего на изделия микронную пленку хрома за пару минут.

Желающих узнать как оно работает и почему прошу под кат.(много фото)

Начнем с самого очевидного — фото установки снаружи и общего описания элементов, для желающих под спойлером будут подробности.

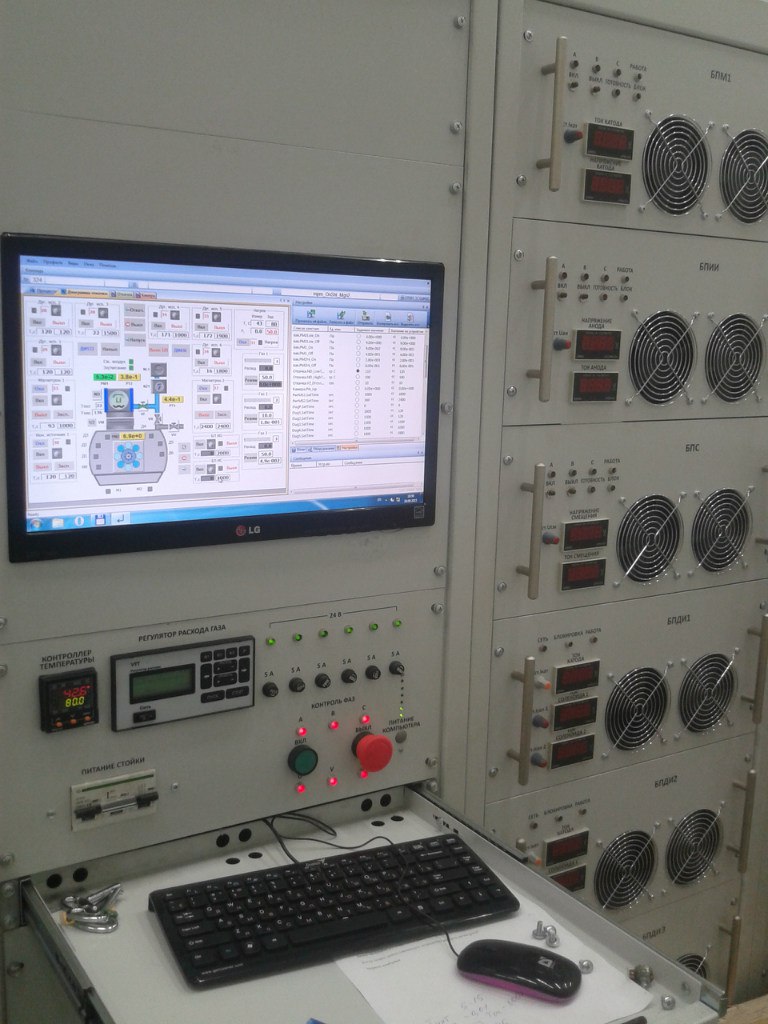

Блоки справа — это управление отдельными силовыми элементами: магнетронами(нет не как в микроволновке), катодно-дуговыми испарителями, блоком ионной очистки, блоком питания стола с изделиями.

Левая стойка содержит ПК с мнемосхемой происходящего и возможностью управлять процессом, управление питанием, блок предохранителей, дублирование расхода натекателей легирующих газов и аварийную кнопку.

Возможности управления мнемосхемой весьма велики — включение отдельного каждого элемента(испарителей, натекателей, вращения стола и тд), настройка его параметров(ток, напряжение, расход газа ), включение охлаждения и вращения стола.

Так же позволяет задавать последовательность действий и создавать техпроцесс под требуемые задачи, что довольно удобно в обслуживании оператором.

Единственное неудобство вызвала клавиатура, оператором не используемая в принципе, у которой залипла стрелка вправо(листание констекстного меню) и при выборе режимов работы устроила Ад и Израиль в виде самопроизвольных действий, заставив наладчиков немного поседеть.

Сам корпус камеры достаточно велик, поэтому в кадр полностью не влез.

Чуть позже мы ее откроем и посмотрим, что внутри, а так же увидим, как происходит непосредственно процесс напыления.

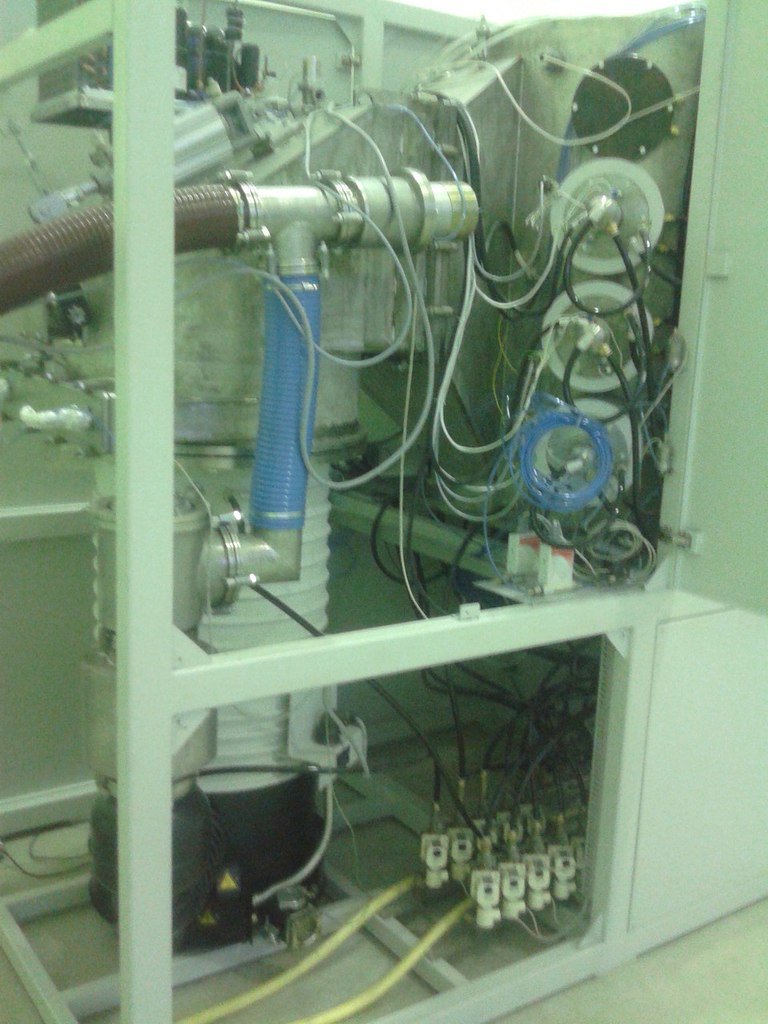

Теперь обойдем установку для осмотра насосной группы и крепления испарительных катодов.

Первыми на глаза попадутся катоды, их три штуки в ряд с каждой стороны. Это позволяет поставить шесть различных материалов.

Состоят они из магнитной системы (под серым цилиндром — 2 индуктивных катушки для фокусировки и стабилизации разряда), силовых кабелей(присоединенных к сварочному аппарату и корпусу), кабелей формирования поджига(как при сварке — коснулся, дугу зажег и дальше она горит сама) и шлангов охлаждения.

На двери вы видите маленькие закрепленные цилиндры — это натекатели, позволяющие очень точно дозировать легирующий газ, так как для техпроцесса важно удерживать давление в определенном диапазоне.

Сразу под ними находится узел распределения охлаждения, он не очень примечателен, но полностью автоматизирован, что греет душу, так как если забыть включить охлаждение, то произойдет авария.

Идем дальше и видим сердце установки — насосную группу. Она состоит из трех различных насосов, рассчитанных на работу в различном диапазоне давлений, могущих объединяться последовательно для поддержания друг друга.

Форвакуумный насос(пластинчато-роторный) — создает предварительное разрежение, позволяющее включить следующий насос.

Насос Рутса — создает уже ощутимое разряжение и позволяет консервировать камеру в промежутки работы.

Направо идет на вход форвакуумного насоса, а налево на выход высоковакуумного.

Ну и звезда нашего шоу — диффузионный насос(подробней про применение), позволяет создать условия для работы магнетронов и катодов в условиях напуска легирующего газа.

Сверху вы видите пневмопривод вакуумного затвора, позволяющего отсечь насос во время загрузки камеры.

Чуть ниже вы видите прямоугольник, являющийся ловушкой для паров кипящего в насосе масла. В ловушку поступает хладагент, охлаждающий ее и пары масла конденсируются на ней не выходя в камеру(выходя конечно, но в пренебрежительно малом количестве).

Внешний осмотр закончен, пора заглянуть внутрь.

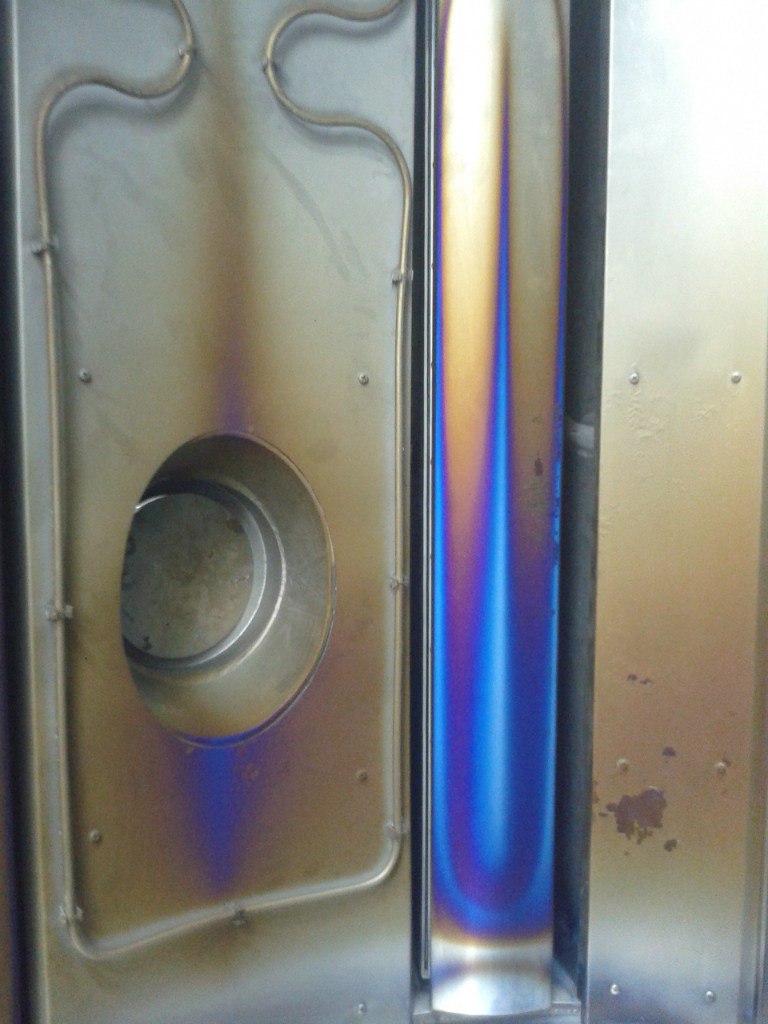

Он снабжен планетарной передачей, чтобы детали вращались и вокруг оси стола и вокруг своей оси, для более равномерного покрытия(синева появилась после напыления).

Чуть выше мы видим катоды с лицевой стороны. Трубки вокруг — это нагревательный элемент, позволяющий прогреть стенку камеры в вакууме для удаления водяных паров.

Чуть правее видно(но плохо) заслонку, ограждающую насосы от продуктов напыления

Чуть левее видна ионная очистка — выпускает «ленту» заряженных частиц через щелевой зазор, попадающих на изделия и немного распыляющих их поверхность для удаления загрязнений и лучшей адгезии напыляемого материала.

Посмотрим еще левее, на дверь. В ней спрятаны магнетроны(здесь титановые).

Для защиты материала магнетронов от продуктов распыления катодов их можно спрятать за заслонки управляемые с ПК.

Ну и в конце видео процесса.

Дополнения по просьбам трудящихся

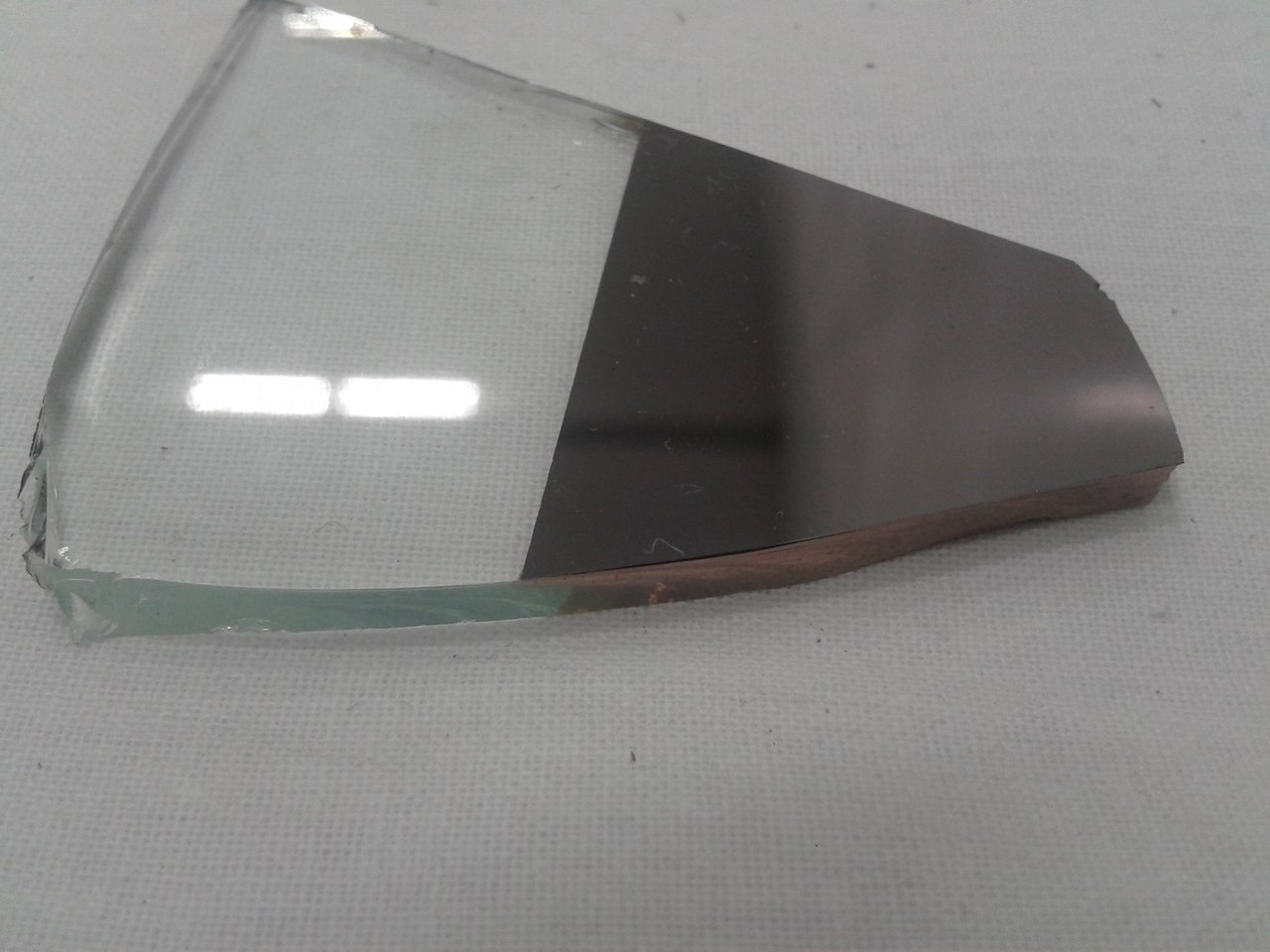

Покрытые медью ситалло-ферритовые стержни.

Они же в приспособлениях с масками напыления.

Они же с травмами

Пачка пробных стекляшек, пробовали различные толщины.

Различными материалами просветляют оптику. Очень интересное направление.

Преимущество данного метода — равномерность покрытия, толщины покрытия до нанометров, возможность покрытия диэлектриками, возможность лютых комбинаций материалов и куча вариантов исполнения испарителей.

На заказ вы можете сделать по знакомству, ну или найдя работника данной установки.

Обработка одного стержня с фото выше добавляла к его стоимости 1000р, стоимостью работ для физ лиц не владею.

Комментарии (11)

Kidar

23.10.2015 08:24+2По названию статьи подумал, что её написал Uris.

Статья подробная, но её бы дополнить примерами того, что получается в итоге, в чем преимущества именно такого способа напыления, могут ли простые люди воспользоваться услугой и сколько это будет им стоить?

Dorrin

23.10.2015 09:04+2Без проблем, но ответ развернутый нужен, поэтому чуть позже. Вам в статью добавить или в комменте ответить?

milssky

23.10.2015 13:20Сразу вопросы :)

Насколько сильно нагревается деталька, на которую напыляют? Какой слой максимальный? Проводили ли исследования структуры покрытия? Оно сплошное или пористое, как у плазменного напыления без оплавления? Ну и, конечно, цена вопроса интересует.

Dorrin

23.10.2015 14:01Нагрев зависит от параметров испарителей и необходимой толщины покрытия(у нас детали греются до 60-70, хоть по термопаре в камере было до +100)

Напылять в толщину можете пока испаряемые мишени не кончатся)

К сожалению нет, только различные по светопроницаемости(зеркало, одностороннее зеркало, затемнение)

Покрытие сплошное, так как напыляются непосредственно атомы, о росте пленки можете почитать тут.

Про цену не скажу ибо не знаю.

Mist8

23.10.2015 18:54+1А вам для каких целей? Работаю в гальванике (хромирование), могу рассказать про гальванику.

Про напыление почитал на вики из статьи — оно, как я понял, используется в электронике/микроэлектронике — толщина слоя в единицы микрон.

В гальванике (дальше все про гальванику) — десятки микрон, до сотен микрон. Там где я работаю самое толстое покрытие, которое заказывали было 1000 микрон (1мм). И больше можно, только это вряд ли кому-то нужно.

У нас делают «зеркальное» покрытие и «молочное». Разница в плотности и структуре покрытия. Зеркальное обычно используется для трущихся деталей. «Молочное» — для защиты от агрессивной внешней среды. Более плотное молочное.

Соответственно внешне отличаются — первый это блестящее — зеркальное покрытие. Молочное — матовое.

Кроме того, как в гальванике, так и в описываемом в статье вакуумной металлизации — может быть композитный слой. Например в гальванике могут добавляться мелкодисперсионные алмазы (там какая-то хитрая технология, если примитивно — в слое хрома присутствуют микрочастицы алмазов, улучшающие хромовое покрытие).

Температура зависит от тех-процесса (какую структуру слоя нужно получить и т.п.). В гальванике, опять же — 40-70 градусов, из того, что я видел в работе.

Цена вопроса — место, где вас традиционно пошлют общаться с менеджером ) Не знаю точно, но думаю что вакуумное напыление сильно дороже чем гальваника (электрохимическое осаждение). По крайней мере, если сравнивать по толщине и площади покрытия. Затраты на оборудование явно для вакуумного способа — в разы выше, плюс и энергопотребление (в пересчете на площадь и плотность) будет выше.

В нашей конторе, вроде, лет пять назад было около 900 р на квадратный дециметр, стандартной толщины (24 микрона) — обычное покрытие. 1100 р. за дециметр композитного покрытия (с алмазами).

Сейчас естественно все изменилось (актуальных цен я не знаю).

Но вообще, ещё куча факторов, от которых зависит цена.

Это размер заказа, сложность (геометрия детали), толщина покрытия.

Например для единичной сложной детали (какая-нибудь хитрая хреновина со сложной геометрией) — цена будет высокой. Ибо для неё придется сделать специальные электроды (а это работа + материалы, например чистая медь). Плюс сложные детали иногда приходится переделывать и «допиливать напильником» — так, чтобы соблюсти ТЗ. Плюс оплата труда людей (которым надо рассчитать, собрать остнастку, либо написать специальные программы для станков и т.п.).

В целом, если деталь простая и требования к ней «обычные» — то будет зависеть от объемов заказа (больше — дешевле), толщины и площади слоя. Фирм, которые могут и готовы заняться — дохрена.

Если это единичная или мелкосерийная деталь для каких-то важных узлов и агрегатов — цена соответствующая…

И возьмутся единицы. Может оказаться, что на всю Россию найдется 1-2-3 конторы, способные на выполнение заказа (дешево, соответственно, тут уже никак не выйдет :) ). К нам иногда через всю страну возят, с дальнего востока, например. Контор, занимающихся просто хромированием и у них дофига.

Но если деталь простая и требования не высокие — то вполне реально и в гараже захромировать самостоятельно. Вроде как у нас был не состоявшийся клиент, который потом стал самостоятельно хромировать. Но у него была достаточно простая деталь (а у нас наоборот производство направлено на изготовление сложных покрытий, с серьезным контролем качества). Собственно, покупается хромовый ангидрид, ванна, электроды, источник тока. Собирается оснастка, рассчитываются токи/время и вперед! :)

P.S. не менеджер и не технолог, работаю гальваником, т.е. непосредственно с самим тех-процессом. Поэтому на очень глубокие вопросы сразу не отвечу, но могу спросить у технологов.

milssky

23.10.2015 19:59Скорее, любопытство. Занимаюсь ремонтом железок и как-то была надобность получить слой хрома на поверхности толщиной где-то 0.4 мм. Долго промучались в итоге. Пришлось наплавить хромсодержащую проволоку в итоге.

Rumlin

27.10.2015 11:25покупается хромовый ангидрид

По-моему его сложно купить менее чем мешок на 50 кг — друг несколько лет назад хотел в авто декоративные детали хромировать, отказался от идеи не найдя ангидрид в небольшом количестве.

Dorrin

Если где ошибся — прошу указать, поправлю.