Привет, Хабр! Меня зовут Дмитрий, работаю Руководителем проектов 1С в IT-компании Lad и сегодня хочу рассказать о том, как наша команда переводила небольшой завод с Infor M3 ERP на “1C:ERP Управление предприятием 2”. Ну переводили и переводили, скажете вы, все переводят. Мы это сделали за два месяца. How was it? Делюсь опытом в статье.

В автоматизации я более 17 лет, работал на проектах по автоматизации промышленных предприятий, пищевой промышленности. Шесть лет назад стал Руководителем проектов. С командой Корпоративных проектов компании Lad мы занимаемся внедрением ERP-систем для предприятий разных отраслей и масштабов деятельности.

На момент начала проекта у заказчика оставался доступ к учетной системе Infor M3 ERP, который истекал через два месяца, отсюда сжатые сроки миграции. Наша основная задача – обеспечить работоспособность предприятия, выпускающего 200 наименований высокопрочного крепежа для автопрома и около 7500 позиций инструмента, который требуется для его производства. Через 2 месяца у заказчика должна быть возможность вносить данные по ключевым операциям в оперативном контуре: закупки, продажи, склад, производство, а также автоматизировать обмен данными с 1С:Бухгалтерией.

Требовалось не просто перейти на новое ПО, но и выполнить неслабые требования:

Перенести нормативно-справочную информацию для более чем 8000 позиций.

Обеспечить преемственность систем: предыдущее решение максимально адаптировано к специфике деятельности предприятия – из зарубежной системы убраны лишние реквизиты, документы, операции, оптимизированы формы ввода данных, алгоритмы расчета, отчеты, налажена интеграция с оборудованием и получение данных.

Внедрить механизмы планирования производства и закупаемых материалов для производства с учетом остатков.

Организовать сквозную прослеживаемость производства таким образом, чтобы, взяв любой болт на складе готовой продукции, мы однозначно могли сказать из какой партии металла он был произведен и какой сотрудник, на каком оборудовании, в какую смену изготовил данную продукцию (соответствие отраслевому стандарту ISO 16949.

Автоматизировать работу службы контроля качества: виза о допуске материала в работу должна стоять на каждом производственном документе.

Максимально упростить ввод данных, так как на предприятии нет операторов по вводу данных, а первичные документы (факт выполнения производственных операций) в систему вносят сотрудники производственных цехов.

Из предыдущего пункта вытекают две подзадачи: сделать автоматизированные рабочие места максимально интуитивными и максимально приблизить нашу ERP-систему к системе-предшественнице с точки зрения пользовательского опыта, вплоть до аналогичного количества кликов по аналогичным операциям.

Наладить процессы выгрузки данных в 1С:Бухгалтерию.

Итак, 2 месяца, 4 производственных цеха, 8 ордерных складов, 3 этапа производства, система на 30 пользователей - утопия или new normal?

Как мы это делали

Оценив “масштабы бедствия”, мы решили отступить от классической водопадной технологии и работали по технологии Scrum, распределив объемы работ на двухнедельные спринты.

Мы собрали сильную команду из 6 специалистов (аналитики и программисты), садились и определяли объем задач на ближайшие 2 недели. Факт выполнения запланированных задач контролировали в режиме ежедневных планерок. На спринт брали в работу только те задачи, которые реально нужны нам в проекте. Вместе с заказчиком определяли последовательность и приоритетность задач, за счет этого из проекта на первом этапе убрали все “бантики и цветочки”.

Нам “сыграла на руку” максимальная вовлеченность заказчика в проект: ключевые пользователи сотрудники со стороны заказчика (системный администратор, начальник отдела планирования, финансовый директор, главный технолог, руководитель отдела внешней логистики, заведующий складом, руководитель производства холодной высадки, сотрудник отдела контроля качества), привычные к работе предприятия в ERP-системе и не мыслящие другого, работали с нами по 4-8 часов в день, что было нашим ультимативным условием заказчику при вхождении в столь “экстремальный” проект.

Также помогло то, что на предприятии все ключевые процессы были отлажены, а заказчик сам выгрузил НСИ и начальные остатки в Excel еще до старта проекта. То есть мы демонстрировали функционал на данных заказчика уже с первых дней работы.

Договорились что в условия ограниченности по времени сократим до минимума документооборот, а все согласования будем проводить на ежедневных планерках.

Как мы АРМы “рисовали”

Напомню, мы решили максимально адаптировать систему под бизнес заказчика, чтобы не “ломать” процессы и не переучивать всех сотрудников. А потому работу с типовыми документами на производстве заменили на оптимизированные АРМы по вводу данных в учетную систему.

Работали в режиме хакатона, разбившись на команды по участкам учета: консультант 1С и программист, с нашей стороны, и специалист заказчика, отвечающий за этот участок. Таких команд было 3-4. Программист садился вместе с пользователем и на ходу начинал разрабатывать макет будущих АРМов, при этом каждая итерация разработки сразу согласовывалась с Заказчиком. За счет такого подхода мы смогли на порядок увеличить скорость и точность разработки, в результате АРМы сдавались заказчику по сути с первого раза.

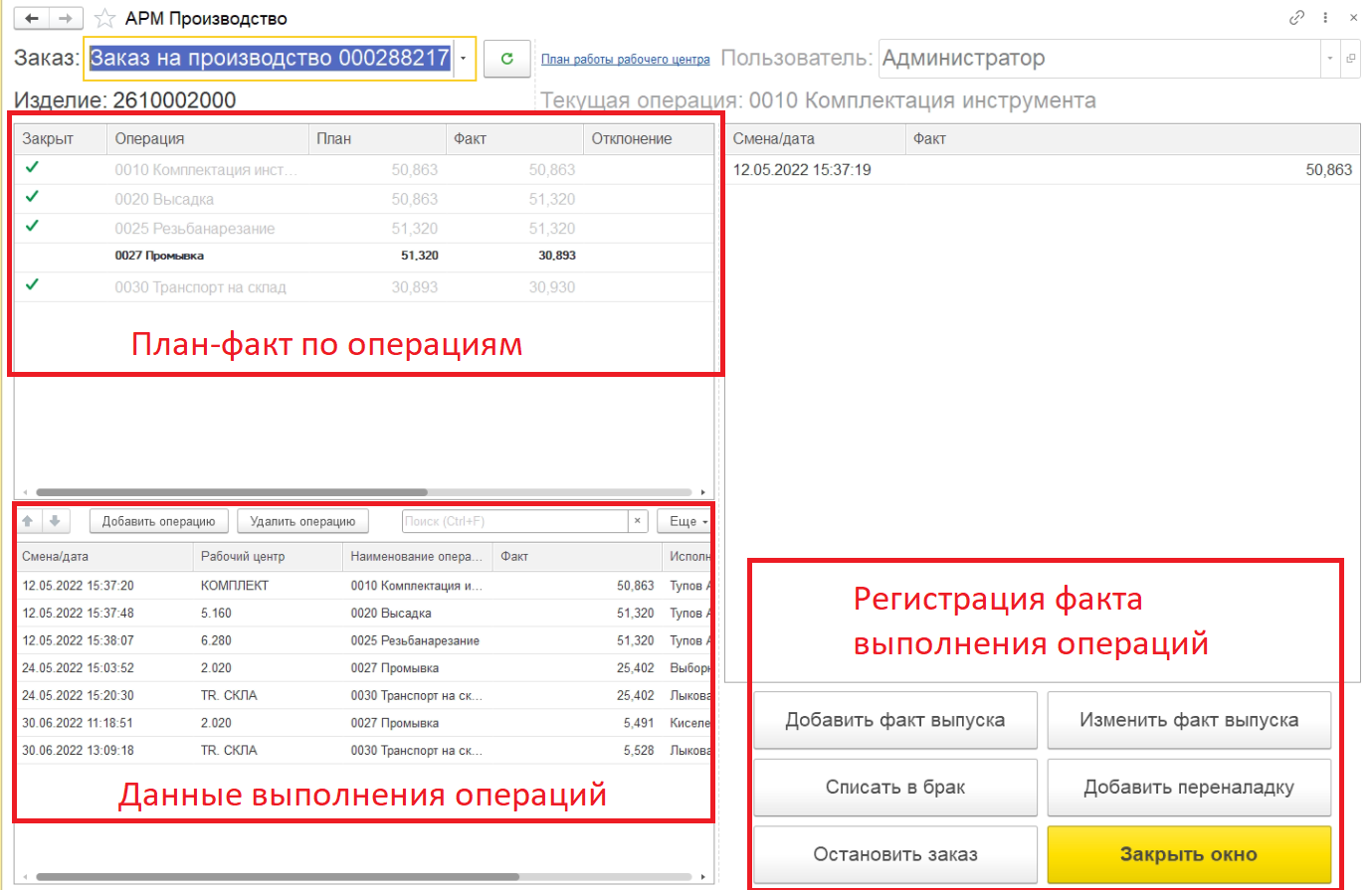

“АРМ Производство” предусматривает внесение первичных данных по выполнению производственных операций на каждом цикле производственного процесса. До этого на производстве стояли информационные киоски, где каждый сотрудник, отсканировав свой бейдж и номер производственного заказа, мог внести информацию по выполнению производственной операции: факт выполнения производственной операции, брак, внесений изменений в случае ошибки.

Своей задачей мы видели минимизацию риска допущения ошибок пользователями, то есть в разработанном нами АРМе единовременно пользователь может внести один вид информации. Таким образом, все учетные документы формируются корректно, и происходит это автоматически, а, значит, стало возможным автоматизировать процедуру закрытия месяца и расчета себестоимости.

Дополнительно была реализована возможность вносить информацию по браку в процессе производства, а также корректировать данные, введенные ошибочно.

Сотруднику планово-экономического отдела необходимо было анализировать большой объем информации: заказы на отгрузку в ближайший квартал, наличие продукции на складе, доступность рабочих центров, оптимальные партии запуска, поступление металла от поставщика, обеспеченность всех заказов металлом и инструментом. Горизонт планирования закупок составляет три месяца: с того момента, как сотрудник направляет заявку — пройдет три месяца прежде, чем металл поступит на предприятие. Отсюда необходимость учитывать довольно большой интервал времени при планировании.

Сведение всех этих факторов воедино позволяло сотруднику принять решение по запуску заказов на производство. Для того, чтобы автоматизировать данный процесс, мы разработали специализированное рабочее место “АРМ Планирование”, куда вывели всю необходимую для принятия решения информацию: оптимальное количество заказа и выпуска, заказы клиентов, доступность рабочих центров.

Мы подготовили вспомогательные алгоритмы, которые позволяют рассчитать рекомендованный заказ. Таким образом, мы освободили сотрудников планово-экономического отдела от рутинной, “ручной” работы и оставили за ними роль по проверке данных, подготовленных системой, и принятию финального решения о запуске заказа в производство.

АРМы создавались с учетом разделения прав доступа: мы разделили функционал по соответствующим ролям (каждый сотрудник отвечает за свой периметр работы).

От заката до рассвета: как это было

Мы больше так будем

Итак, с первого июня старую систему “отрубили”, и заказчик полностью перешел на 1С:ERP. Результаты по итогам первых месяцев эксплуатации учетной системы уже есть — делюсь:

обеспечена корректность расчета фактической себестоимости каждого производственного заказа (в предыдущей системе этот функционал отсутствовал),

в 2 раза увеличена точность и скорость расчета цены на продукцию,

период расчета премий сотрудников производства и склада сокращен на 70% за счет внедрения автоматического учета выработки,

стало возможным в любой момент времени идентифицировать сотрудника, который выполнял производственную операцию, определить дату и время, а также ответственного сотрудника отдела контроля качества, подтвердившего качественные характеристики продукции.

На проект можно также посмотреть с точки зрения стратегии win-win — преимущества для заказчика и также колоссальный опыт для нашей команды.

Выгоды для заказчика понятны:

За два месяца запустить ERP-систему для производственного предприятия с опер учетом, планированием и выгрузкой в бухгалтерию — это действительно ооочень сжатые сроки.

Финансовая сторона вопроса: не называя цифр, скажу, что если бы мы шли по классической технологии, для заказчика внедрение системы стоило бы вдвое дороже.

За счет того, что мы смогли оставить типовой функционал, а АРМы, которые не изменили типовые документы, сделали как надстройку, обновления системы не будут доставлять неудобств.

Но и мы получили немало:

Во-первых, проект-хакатон убедил нас в том, что мы можем успешно запускать и вести несколько этапов параллельно: разработка учетной модели, разработка нормативно-справочной информации и её загрузка, разработка функционала. Мы смогли показать конкретный результат заказчику, сократив время реализации проекта.

Во-вторых, мы вели разработку функционала под правами пользователя: все примеры, которые мы сдавали заказчику, сдавались под настроенными правами пользователя, что значительно сэкономило время на последующих этапах.

В-третьих, мы старались разработать интуитивно-понятные рабочие места для ввода первичных данных и дружественный интерфейс, чтобы сделать максимально плавной и органичной адаптацию рабочего персонала (сотрудники производства, склада и прочих отделов) к системе. Плюс вовлечение заказчика в обучение пользователей системы и подготовку инструкций. Тут тоже “убиваем двух зайцев”: оптимизируем бюджет проекта и сразу пишем правильные, рабочие инструкции, понятные сотрудникам на стороне заказчика.

Лукавить не буду: легко не было. Такой интенсивный ритм работы над проектом, с одной стороны, всю команду держит в тонусе и дает возможность выстроить максимально результативное взаимодействие с командой заказчика. С другой стороны, редкая птица долетит сотрудникам сложно работать на протяжении двух месяцев в таком плотном графике, постоянно находясь на территории заказчика.

Накапливался технический долг — мы делали разработки, прекрасно видели и понимали, что не все написано оптимально, есть что исправлять. По итогу все “допилили”, но попотеть пришлось.

Сейчас в работе еще два проекта, по которым идем по той же технологии. Результатами поделюсь. Коллеги, какие рекорды ставили по скорости внедрения? Что взлетало, а что нет?

Комментарии (12)

capitannemo

17.09.2022 13:29+1Два месяца это просто невероятно и очень подозрительно)

Особенно сам переход

Но оснований недоверять нет, плюсану.Теперь небольшой завод у вас на поддержке? ;)

yellowsubmarine Автор

19.09.2022 15:02да, сейчас работаем по инцидентам и доработки по мелочи, на проекте сейчас пол-программиста и пол-консультанта

fosihas

17.09.2022 22:06два месяцаБольше из раздела фантастики. Один перенос нси ее настройка. Хорошее кол-во времени уйдет.

А планирование?..

И сколько народу работато надо проектом.

В принципе чудесная рекламная статья. Если хоть четверть написаного верно. То молодцы

GaryKomarov

17.09.2022 22:10+1А теперь вопрос, со всеми допилками какая будет стоимость поддержки и сложность накатывания типовых обновлений?

Может быть вместо рисования бантиков в виде АРМов - хотелок заказчика.

Не лучше ли было максимально использовать и обучить типовому функционалу?

P.S.

Надеюсь хотя бы через расширения допиливали?

P.P.S.

ЗУП и БП3 случаем не отдельно?

yellowsubmarine Автор

19.09.2022 15:12ЗУП и Бухгалтерия отдельно, все верно. Допиливали в расширениях или отдельными подсистемами. Типовой функционал не панацея. Заставлять производственных рабочих заполнять типовые документы о произ-ве — это жестоко. Учетные операции должны быть простыми и быстрыми.

behtgold

19.09.2022 15:12+1Хорошо написано, похоже и внедрено хорошо. Браво! Тоже интересуют вопросы из первого комментария, можете ответить?

Особенно насчёт PM хотелось бы узнать.

tmplts

Коллеги, спасибо, отличный пример! Сможете ответить на вопросы?

напишите, пжл, как вы согласовывали стоимость проекта? Как я понял, на старте работы не было всеобъемлющего ТЗ, а значит, и бюджет вы озвучивали примерно или вообще озвучивали просто по time&material?

сколько занял этап аналитики до старта перехода? Или аналитика проходила в рамках тех же спринтов, а до них вы вообще не изучали систему и не моделировали перенос?

вы обошлись без PM? если нет, то как он организовывал работу?

были ли знакомы пользователи с функционалом и интерфейсом ERP до этого и проводилось ли обучение? Или вы просто сделали им среду, копирующую интерфейс прежней системы, а под капотом уже всё от 1С?

забыли написать про выгрузку в БП - подошла ли типовая?

bagger

да, впечатляет. Компания, где я работал, внедряла 3 года...

in_heb

нужно понимать что внешние условия абсолютно разные и это явно указано в статье. в обычных условиях, почти любая автоматизация это бесконечные подножки со стороны улыбающихся сотрудников заказчика (которые, вполне обоснованно, боятся что их автоматизируют и уволят - классический job security)

в данной же ситуации, каждый сотрудник был заинтересован в этом свопе (иначе он мог лишится места работы из-за блокировки операционной деятельности)

в обычных условиях своп одной ERP на другую для сотрудников предприятия это выглядит либо как коррупция, либо как самодурство менеджмента и никакого содействия не оказывается

yellowsubmarine Автор

соглашусь: чаще всего на госпредприятиях тоже сталкивались с затягиванием процессов со всех сторон. Но были и другие примеры, чаще всего там, где собственник-он же и руководитель, если у самого глаза "горели", то и его сотрудники были замотивированы и настроены на конструктив и результат

yellowsubmarine Автор

Спасибо за вопросы! Отвечаю по пунктам:

бюджет был нефиксированный, по условиям договора команду отдавали на full-time, заказчик оплачивал часы по T&M. За несколько дней до начала проекта провели экспресс-обследование, на его основании прикинули примерный бюджет, который озвучили заказчику — по итогу в него и уложились.

в рамках того же экспресс-обследования обсудили функционал действующей системы и попросили пользователей продемонстрировать ключевые операции. Все остальное — в рамках спринтов.

PM = руководитель проекта: организовывал процесс, коммуницировал с заказчиком, управлял бэклогом проекта, бэклогом спринтов, командой, следил за сроками. Каждую неделю собирали совещания, каждый день обсуждали вопросы в режиме оперативки.

Производственные рабочие совсем знакомы не были, кто-то из руководства имел опыт работы в ERP, ну и мы знакомили-обучали в процессе. Интерфейс абсолютно не походит на M3 Infor, мы старались доработать как раз так, чтобы, в первую очередь, было удобно рабочим на производстве вводить данные. Вместе с пользователями обсуждали, максимально упрощали, чтобы АРМами было удобно пользоваться.

yellowsubmarine Автор

по выгрузке в БП - да, подошла типовая, чутка донастроили