Привет, Хабр!

Сегодня поговорим об автоматизации технологического «умного» оборудования, которого становится все больше и больше на современных предприятиях. Оно может достаточно легко быть интегрировано с учетными и управляющими системами SAP для создания единого программно-аппаратного комплекса. На наш взгляд, это отлично демонстрирует концепцию индустрии 4.0 и приближает нашу промышленность к реализации идеи автономного предприятия.

Компания KUKA, один из партнеров SAP, производит высокотехнологичное «железо», а именно промышленных роботов, которые легко интегрируются в единый управляющий контур и позволяют за сравнительно небольшие время и стоимость достичь высокой степени автономности производственного блока.

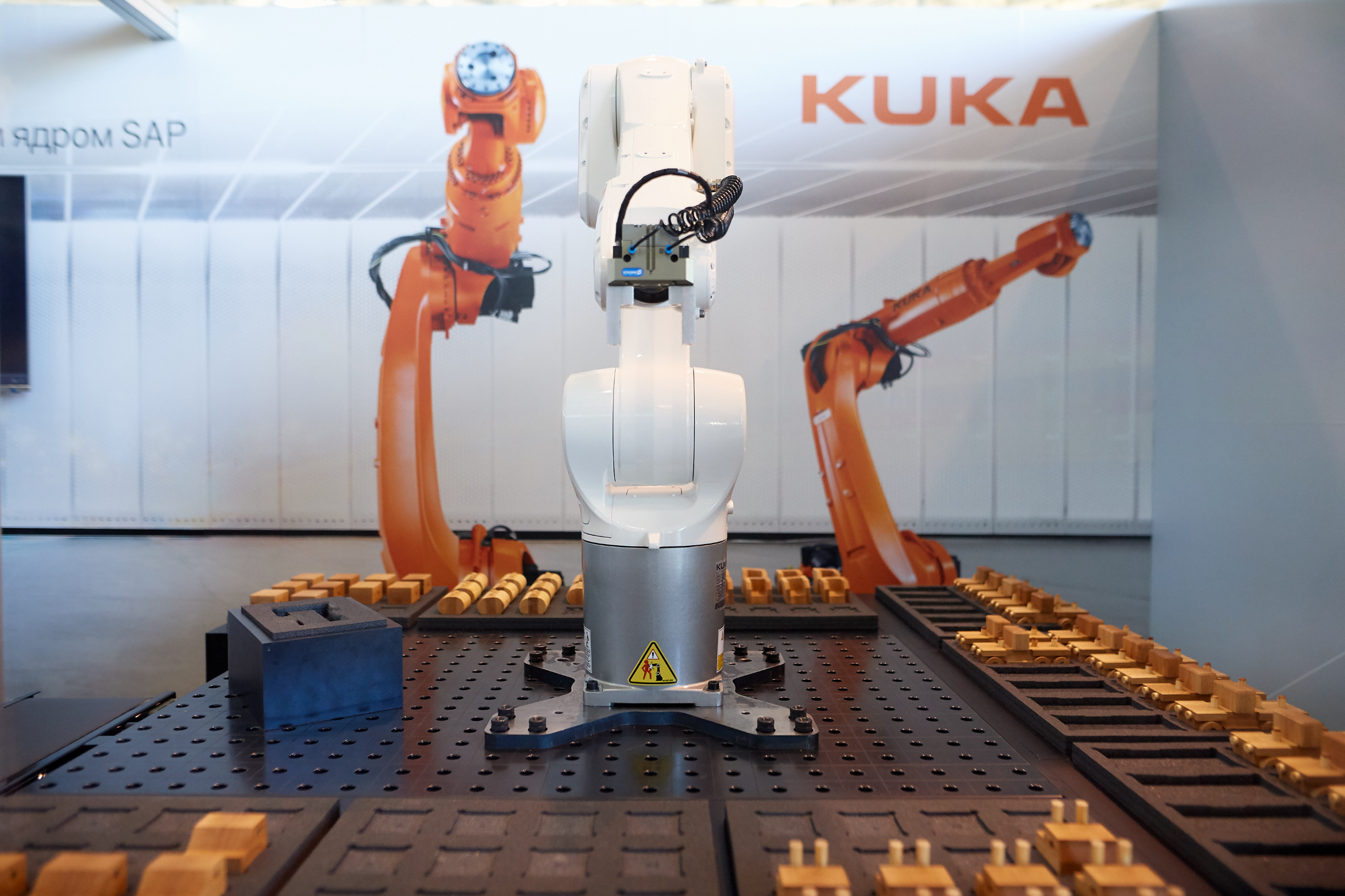

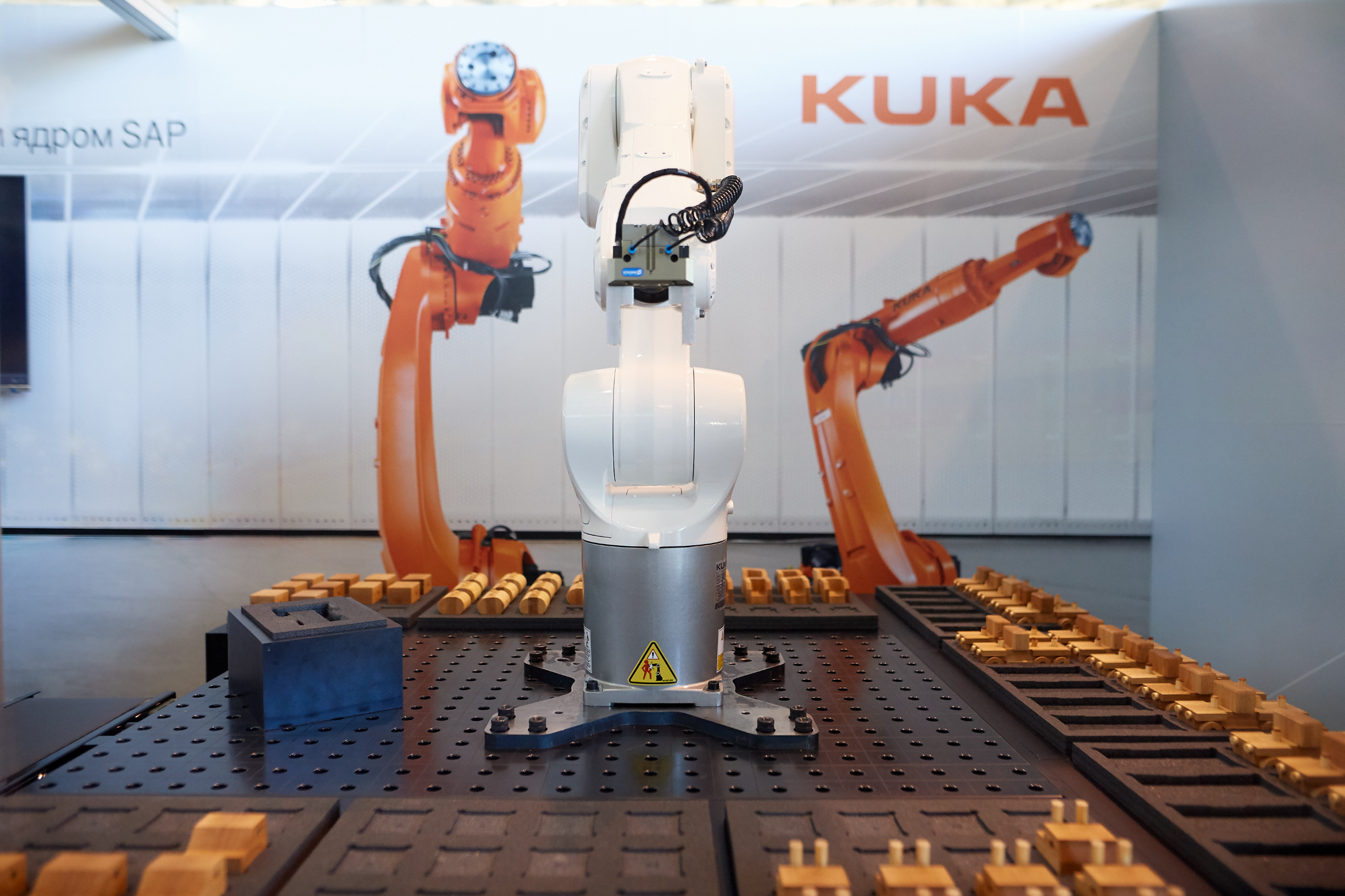

Рассмотрим пример интеграции — робот-манипулятор, который собирал небольшие модели грузовиков из нескольких вариантов деталей – на выбор (Рис. 1). Клиент создавал заказ в привычном интерфейсе веб-магазина, составляя комплектацию транспортного средства. Робот получал заказ и исполнял его. При этом он самостоятельно находил детали для выбранной комплектации и собирал модель автомобиля.

Рисунок 1. Макет робота KUKA

На первый взгляд, вся конструкция была довольно простой, ведь промышленные роботы уже десятки лет используются на производстве и стали привычным элементом интерьера сборочного цеха, однако не все так просто.

Концепция интеллектуального предприятия

Одной из основ концепции Индустрия 4.0 является понятие Интеллектуального Предприятия. Если рассматривать его как единый живой организм, то цифровое ядро SAP играет роль его центральной нервной системы. Но, как и любой организм в живой природе, предприятие должно взаимодействовать с окружающей средой, получая из нее задачи, знание об окружении, влияя на нее. Здесь был создан единый «организм», «руками» и «глазами» которого является промышленный манипулятор компании KUKA. «Рука» KUKA получает задачи на исполнение от «мозга» нашего единого организма, выполняет задачи, собирает информацию об окружающей среде и собственном состоянии и постоянно снабжает ею центр принятия решений. «Мозг» накапливает информацию и «заботится» о своих руках и глазах, постоянно оценивая их состояние и проводя профилактику возможных «заболеваний». Интеграция элементов решений, подобных показанным, позволяет приблизиться к созданию стопроцентно автоматизированных производственных зон, складов, зон сборки заказов и т.д.

По сути дела – «робот» или, скорее, завод-робот в данном решении представлял собой территориально распределенный комплекс. Он состоял из мобильного клиентского терминала, находящегося в руках у заказчика, управляющего ядра на базе облачной SAP S/4HANA, который установлен в одном из дата-центров SAP, разбросанных по земному шару, а также производственной ячейки KUKA, которую (равно как и ее копии) можно устанавливать там, где находится сырье или заказчики. При этом информация о расходе комплектующих, количестве собранных ТС, отгрузках и прочие бизнес-показатели поступают в SAP S/4HANA для полноценного финансового и материального учета в реальном времени. Единственным человеком, который работал на этом заводе, был клиент, создающий заказ своего транспортного средства.

Как это устроено?

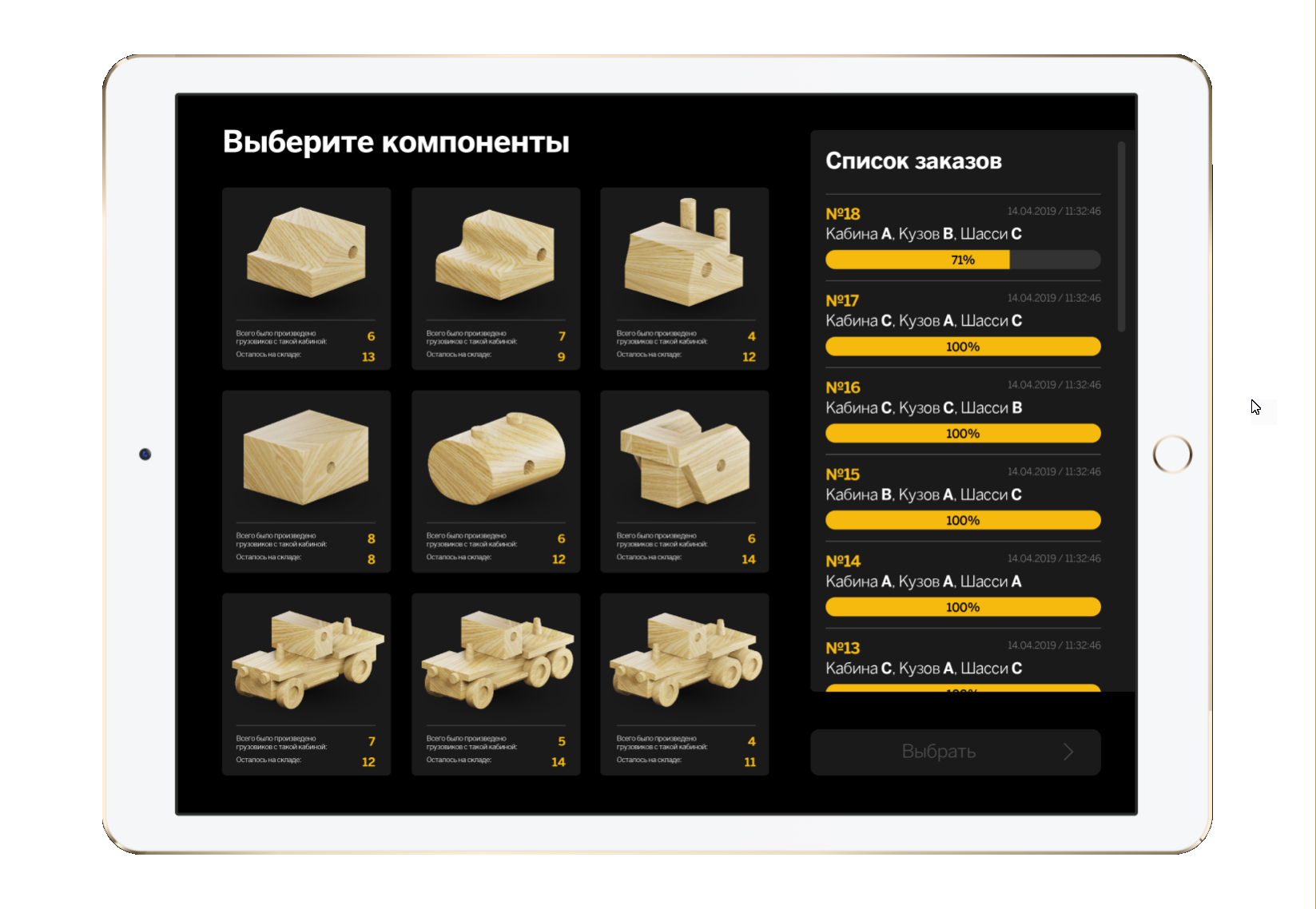

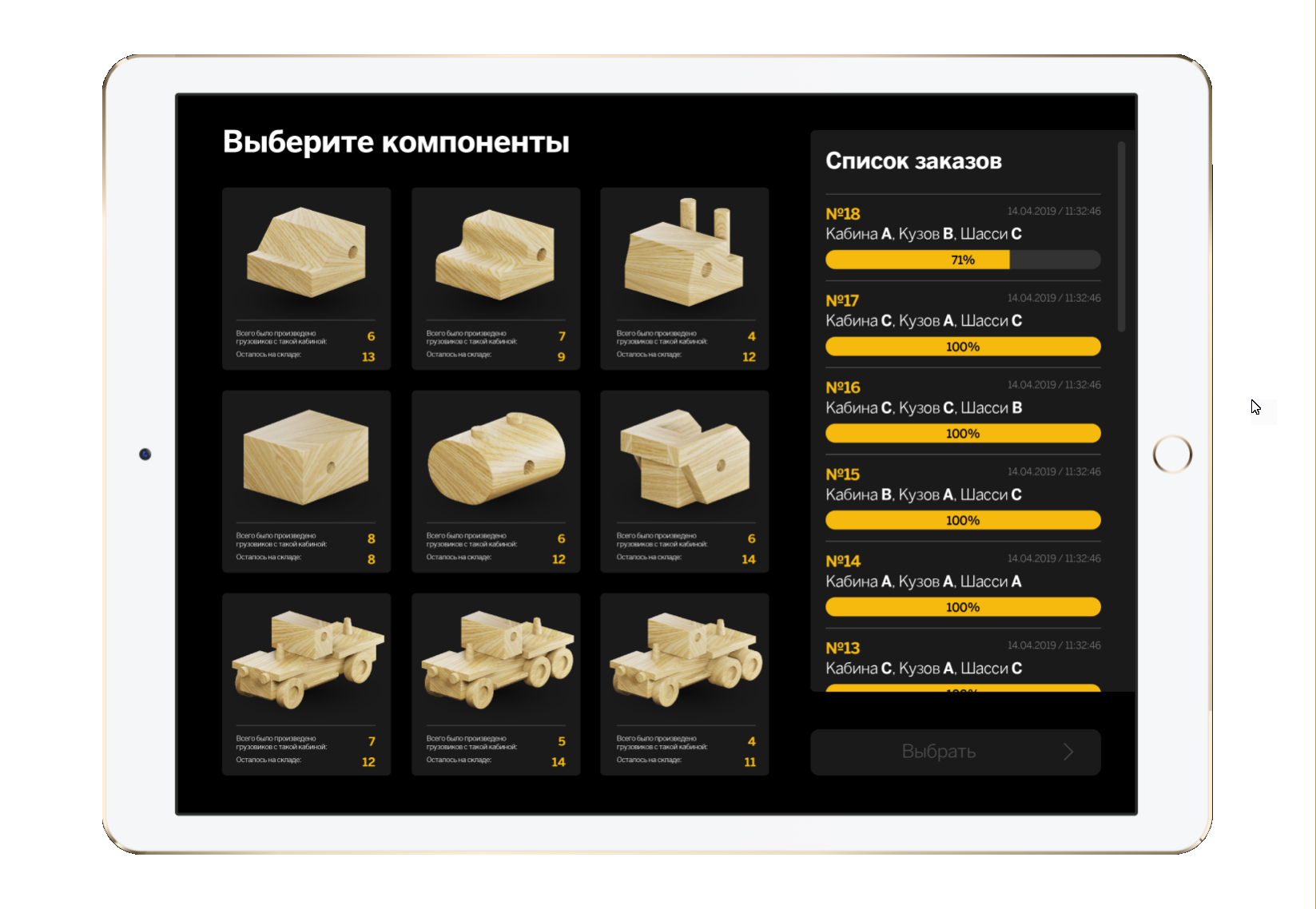

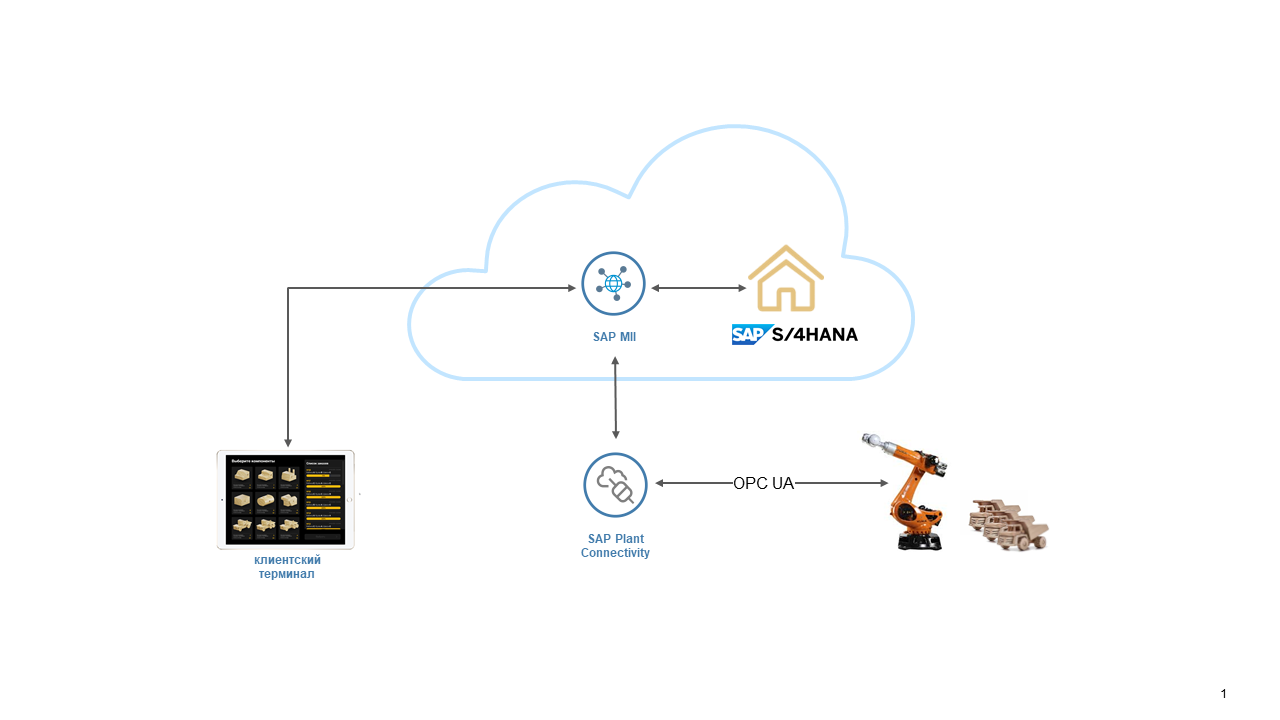

В данном сценарии было предусмотрено два информационных потока. Первый, производственный – основной. Через него манипулятору передавались управляющие воздействия и снимался статус исполнения конкретного заказа. Технологическая карта сборки хранилась в производственном модуле SAP S/4HANA. Для интеграции учетной системы с миром промышленных устройств использовался SAP Manufacturing Integration and Intelligence (MII). Это решение также служило платформой, на которой был разработан клиентский терминал. Интерфейс клиентского приложения реализован на стандартном фреймворке SAP UI5 с сильно кастомизированной таблицей стилей (рис.2).

Рисунок 2

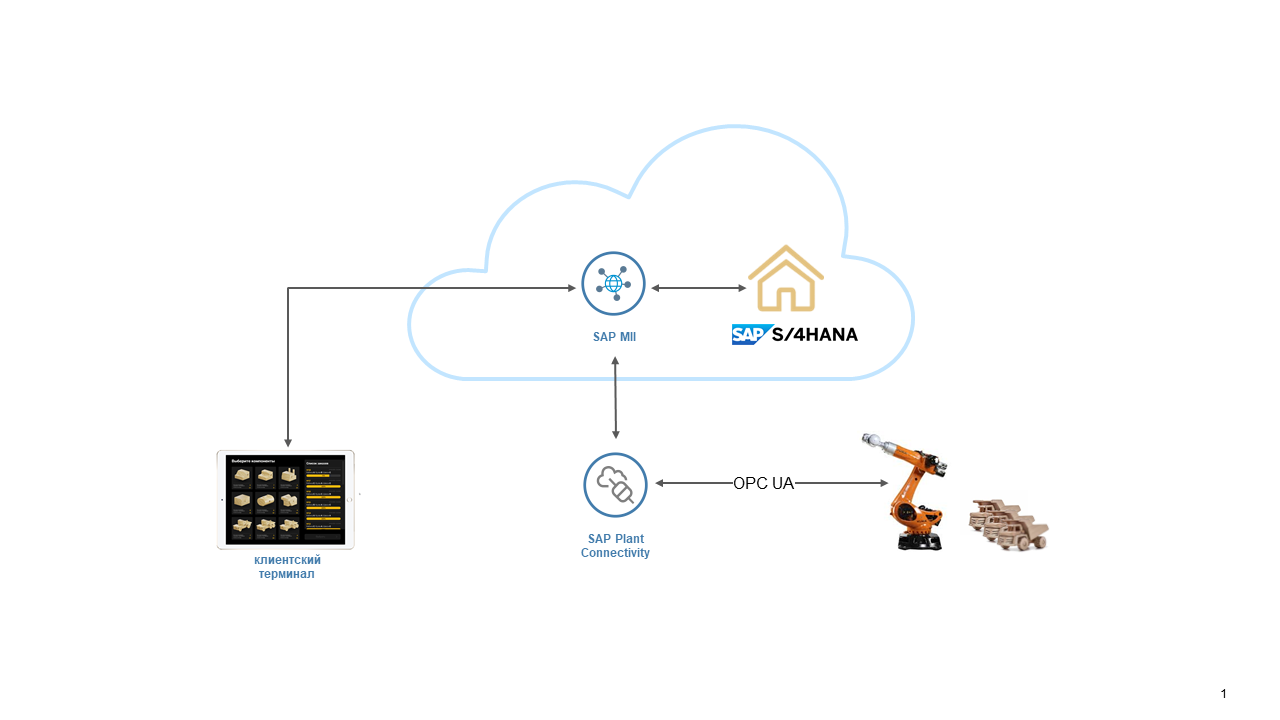

Интеграция SAP MII непосредственно с манипулятором осуществлялась «на земле» с помощью программного компонента SAP Plant Connectivity (PCo), который поддерживает ряд протоколов промышленного интернета вещей и, в частности, OPC UA, сервером которого и является ПО робота KUKA. Надо отметить, что сам процесс интеграции систем двух вендоров и разных классов занял считанные часы и основные усилия были сосредоточены на создании клиентских интерфейсов.

Специалистами компании KUKA были разработаны высокоуровневые управляющие команды по сборке, коды которых и содержались в технологической карте SAP. Команды через PCo записывались в управляющие теги OPC-сервера манипулятора, назад возвращалась информация о статусе завершения того или иного подпроцесса, что позволяло в реальном времени визуализировать ход выполнения заказа (Рис.3).

Рисунок 3 «Производственный» информационный обмен

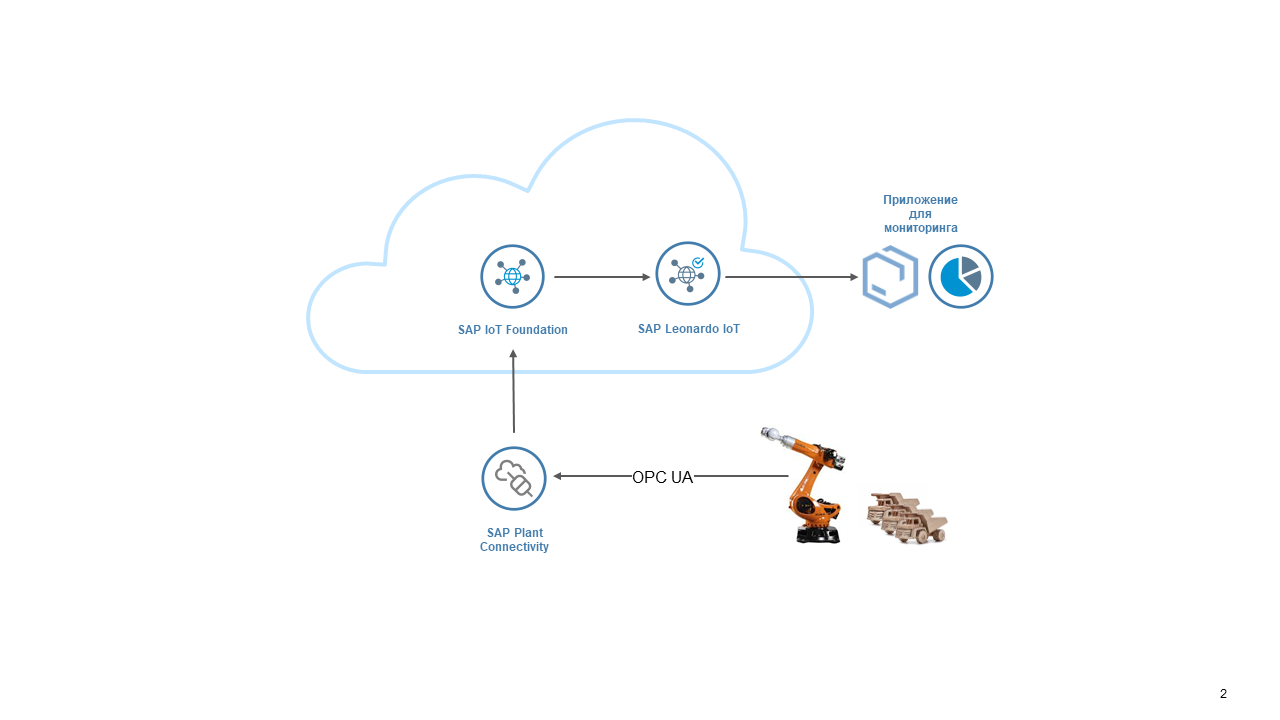

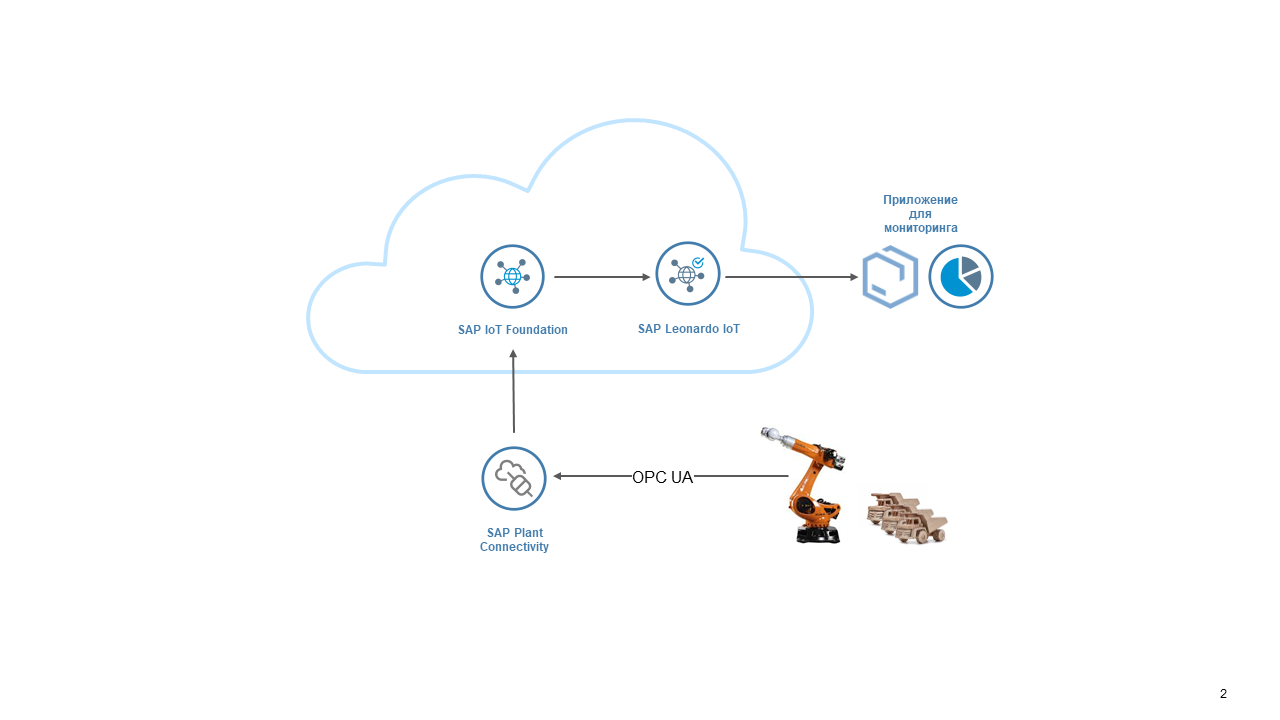

Второй информационный поток, сервисный – это сбор с робота телеметрической информации. Манипулятор имеет сотни параметров, позволяющие оценивать его состояние как в реальном времени, так и используя исторически накопленные данные. В этом сценарии значения переменных OPC-сервера через Plant Connectivity поступали в облако SAP Cloud Platform Internet of Things, где был создан цифровой двойник устройства. Данные автоматически накапливались и могли служить «сырьем» для самых разных приложений: мы можем использовать потоковую аналитику для выявления паттернов показателей и генерирования на их базе некоторых бизнес-событий, таких как состояние неисправности или запредельный режим работы робота.

Еще более интересным применением собранных данных является обработка их с помощью алгоритмов машинного обучения и реализация на этой базе сценариев предиктивного обслуживания. Эти сценарии стандартно реализуются продуктами SAP. Впрочем, в рамках данного проекта интеграции основным сценарием был производственный, поэтому сервисный обмен (Рис.4) был реализован в виде приложения для визуального мониторинга основных показателей робота. Приложение разработано с помощью облачного сервиса быстрой разработки IoT-приложений SAP Leonardo IoT.

Рисунок 4 «Сервисный» информационный обмен

Очередной успешный опыт интеграции показывает, что, в целом, информационные технологии и их отдельные элементы полностью готовы к построению промышленных решений в парадигме Индустрия 4.0. Мы уже часто слышим истории про «партию из одного экземпляра», «производство без людей», «массовое производство под заказ» Подобные решения возникают в том числе и на просторах нашей страны. SAP активно продвигает и реализует подход Интеллектуального Предприятия и имеющийся набор технологий уже сейчас позволяет строить предприятия как полноценные киберфизические организмы. К чему это приведет – увидим довольно скоро.

Антон Ноздрин, архитектор бизнес-решений SAP CIS

Сегодня поговорим об автоматизации технологического «умного» оборудования, которого становится все больше и больше на современных предприятиях. Оно может достаточно легко быть интегрировано с учетными и управляющими системами SAP для создания единого программно-аппаратного комплекса. На наш взгляд, это отлично демонстрирует концепцию индустрии 4.0 и приближает нашу промышленность к реализации идеи автономного предприятия.

Компания KUKA, один из партнеров SAP, производит высокотехнологичное «железо», а именно промышленных роботов, которые легко интегрируются в единый управляющий контур и позволяют за сравнительно небольшие время и стоимость достичь высокой степени автономности производственного блока.

Рассмотрим пример интеграции — робот-манипулятор, который собирал небольшие модели грузовиков из нескольких вариантов деталей – на выбор (Рис. 1). Клиент создавал заказ в привычном интерфейсе веб-магазина, составляя комплектацию транспортного средства. Робот получал заказ и исполнял его. При этом он самостоятельно находил детали для выбранной комплектации и собирал модель автомобиля.

Рисунок 1. Макет робота KUKA

На первый взгляд, вся конструкция была довольно простой, ведь промышленные роботы уже десятки лет используются на производстве и стали привычным элементом интерьера сборочного цеха, однако не все так просто.

Концепция интеллектуального предприятия

Одной из основ концепции Индустрия 4.0 является понятие Интеллектуального Предприятия. Если рассматривать его как единый живой организм, то цифровое ядро SAP играет роль его центральной нервной системы. Но, как и любой организм в живой природе, предприятие должно взаимодействовать с окружающей средой, получая из нее задачи, знание об окружении, влияя на нее. Здесь был создан единый «организм», «руками» и «глазами» которого является промышленный манипулятор компании KUKA. «Рука» KUKA получает задачи на исполнение от «мозга» нашего единого организма, выполняет задачи, собирает информацию об окружающей среде и собственном состоянии и постоянно снабжает ею центр принятия решений. «Мозг» накапливает информацию и «заботится» о своих руках и глазах, постоянно оценивая их состояние и проводя профилактику возможных «заболеваний». Интеграция элементов решений, подобных показанным, позволяет приблизиться к созданию стопроцентно автоматизированных производственных зон, складов, зон сборки заказов и т.д.

По сути дела – «робот» или, скорее, завод-робот в данном решении представлял собой территориально распределенный комплекс. Он состоял из мобильного клиентского терминала, находящегося в руках у заказчика, управляющего ядра на базе облачной SAP S/4HANA, который установлен в одном из дата-центров SAP, разбросанных по земному шару, а также производственной ячейки KUKA, которую (равно как и ее копии) можно устанавливать там, где находится сырье или заказчики. При этом информация о расходе комплектующих, количестве собранных ТС, отгрузках и прочие бизнес-показатели поступают в SAP S/4HANA для полноценного финансового и материального учета в реальном времени. Единственным человеком, который работал на этом заводе, был клиент, создающий заказ своего транспортного средства.

Как это устроено?

В данном сценарии было предусмотрено два информационных потока. Первый, производственный – основной. Через него манипулятору передавались управляющие воздействия и снимался статус исполнения конкретного заказа. Технологическая карта сборки хранилась в производственном модуле SAP S/4HANA. Для интеграции учетной системы с миром промышленных устройств использовался SAP Manufacturing Integration and Intelligence (MII). Это решение также служило платформой, на которой был разработан клиентский терминал. Интерфейс клиентского приложения реализован на стандартном фреймворке SAP UI5 с сильно кастомизированной таблицей стилей (рис.2).

Рисунок 2

Интеграция SAP MII непосредственно с манипулятором осуществлялась «на земле» с помощью программного компонента SAP Plant Connectivity (PCo), который поддерживает ряд протоколов промышленного интернета вещей и, в частности, OPC UA, сервером которого и является ПО робота KUKA. Надо отметить, что сам процесс интеграции систем двух вендоров и разных классов занял считанные часы и основные усилия были сосредоточены на создании клиентских интерфейсов.

Специалистами компании KUKA были разработаны высокоуровневые управляющие команды по сборке, коды которых и содержались в технологической карте SAP. Команды через PCo записывались в управляющие теги OPC-сервера манипулятора, назад возвращалась информация о статусе завершения того или иного подпроцесса, что позволяло в реальном времени визуализировать ход выполнения заказа (Рис.3).

Рисунок 3 «Производственный» информационный обмен

Второй информационный поток, сервисный – это сбор с робота телеметрической информации. Манипулятор имеет сотни параметров, позволяющие оценивать его состояние как в реальном времени, так и используя исторически накопленные данные. В этом сценарии значения переменных OPC-сервера через Plant Connectivity поступали в облако SAP Cloud Platform Internet of Things, где был создан цифровой двойник устройства. Данные автоматически накапливались и могли служить «сырьем» для самых разных приложений: мы можем использовать потоковую аналитику для выявления паттернов показателей и генерирования на их базе некоторых бизнес-событий, таких как состояние неисправности или запредельный режим работы робота.

Еще более интересным применением собранных данных является обработка их с помощью алгоритмов машинного обучения и реализация на этой базе сценариев предиктивного обслуживания. Эти сценарии стандартно реализуются продуктами SAP. Впрочем, в рамках данного проекта интеграции основным сценарием был производственный, поэтому сервисный обмен (Рис.4) был реализован в виде приложения для визуального мониторинга основных показателей робота. Приложение разработано с помощью облачного сервиса быстрой разработки IoT-приложений SAP Leonardo IoT.

Рисунок 4 «Сервисный» информационный обмен

Очередной успешный опыт интеграции показывает, что, в целом, информационные технологии и их отдельные элементы полностью готовы к построению промышленных решений в парадигме Индустрия 4.0. Мы уже часто слышим истории про «партию из одного экземпляра», «производство без людей», «массовое производство под заказ» Подобные решения возникают в том числе и на просторах нашей страны. SAP активно продвигает и реализует подход Интеллектуального Предприятия и имеющийся набор технологий уже сейчас позволяет строить предприятия как полноценные киберфизические организмы. К чему это приведет – увидим довольно скоро.

Антон Ноздрин, архитектор бизнес-решений SAP CIS

Комментарии (2)

AlexTOPMAN

09.10.2019 08:38SAP, с его скоростью реакции на внешние изменения (особенно для крупных и сложных компаний), называть «центральной нервной системой» предприятия — такое, знаете ли…

Я бы к ней отнёс скорее более низкоуровневые событийные (сетевой график) системы календарного планирования, чем подобные системы класса ERP.

Closius

Это самая большая ошибка. Ни один производитель или оператор производства не допустит, чтобы управляющая система была установлена на какомто там чужом облаке. Это вам не фейсбук это вам не обычные пользователи, которым реально можно навязать что хочешь. Тут модель бизнеса другая и для производителей это неприемлемые риски. Все управляющее ПО должно быть установлено на приватной инфрастурктуре и если есть выход в инет, то только через специальные фильтры, впн и тд.

Я в этом направлении работаю и компании реально выбирают другого вендора если у него нет возможности поставки приватного облака. А как ни старнно такие умники (с их аналогом АппСтора) есть на рынке.