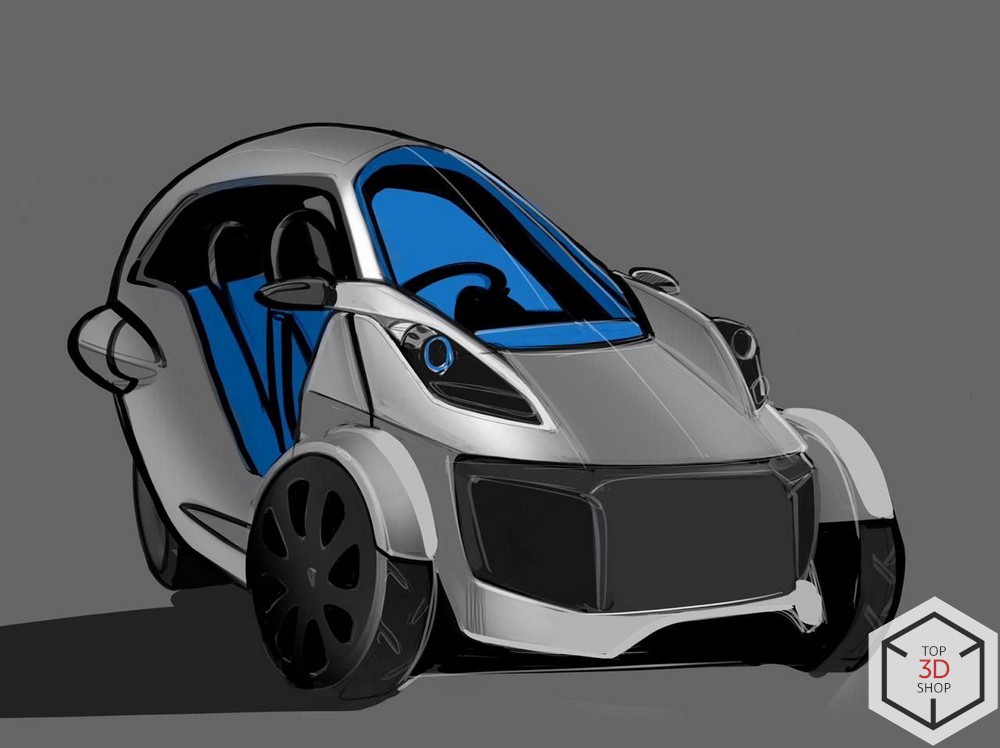

Рассказываем о 3D-сканировании электромобиля, сделанном нами для EVTech — разработчика электрических транспортных средств. Сканирование производилось для корректировки проекта автомобиля, внесения изменений в компоновку для его совершенствования — модернизации деталей кузова, капота и крыльев, — последующего изготовления новых деталей методом ротоформования и автоматизированной вакуумной формовки. Сканировали профессиональным 3D-сканером Rangevision Pro

Узнайте больше из статьи.

Задача

К нам обратились сотрудники компании EV-Tech, разрабатывающей электрические транспортные средства. Задача состояла в сканировании миниатюрного электромобиля. Это был обширный проект, который нужно было выполнить в сжатые сроки. Сканирование проводилось для доработки кузова и внутреннего устройства автомобиля — чтобы упростить реализацию наиболее технологичного и удобного взаимного расположения отдельных узлов и деталей, а затем изменить дизайн в соответствии с ним.

Процесс

- Подготовка автомобиля к сканированию;

- Сканирование автомобиля при помощи фотограмметрического сканера Rangevision Pro, известного по предыдущей версии модели как Rangevision Pro 5M;

- Обработка информации, склейка цифровой модели.

Технические подробности

До начала сканирования автомобиль был размещен в помещении отдела услуг. Подготовка заняла полчаса, были заклеены бликующие поверхности, так как блики могут помешать 3D-сканированию — отразить свет так, что он не попадет в камеру, из-за чего в скане образуются “дырки”. Пример на фото ниже.

Наклеены маркеры для создания координатной сетки, помогающей сканеру рассчитывать координаты точек, и установлено оборудование вместе с калибровочным полем, для быстрого уточнения калибровки при передвижении сканера.

Маркеры размещаются в произвольном порядке, чтобы их взаимное расположение не повторялось, во избежание накладок при склеивании скана из отдельных кадров, так сканер точнее может определить форму сканируемой поверхности.

Само сканирование заняло длительное время, далее рассмотрим этапы сканирования.

Ключевые этапы

1. Получение базовой геометрии

Рисунок 1.1 Боковая поверхность автомобиля.

Рисунок 1.2 Боковая поверхность автомобиля.

Сначала были сделаны снимки боковой поверхности автомобиля (рис. 1).

Эта поверхность была выбрана для первого сканирования как самая крупная — первоначальное сканирование этого участка помогло выявить некоторые проблемы, которые устранялись по мере их появления. О проблемах и их решении — далее.

Одна из таких проблем заключалась в большом размере содержащихся в проекте файлов. Рассказывает инженер отдела услуг Top 3D Group Алексей ворожбит:

«Проблема заключалась в том что ноутбук с процессором Intel Core i7 и видеокартой Geforce GTX 960M не позволял соединять и сохранять проекты объемом более 150 миллионов точек. Решено это было путём использования функции автоматического упрощения, которая включается в меню создания проекта, в ПО Rangevision Scancenter. Работа по сканированию и автоматическому сшиванию поверхностей проводилась в этой программе».

Этот момент был учтен, в дальнейших проектах будет использоваться автоматическое упрощение снимков в рамках ускорения процесса обработки облака точек. На рисунке 2 показана полученная первыми снимками часть геометрии. На рисунке 3 показано облако точек с задней частью автомобиля, фарами и номером.

Рис 2. Облако точек боковой поверхности.

Рис 3. Поверхность полученная после захвата задней части.

Далее, путем перемещения сканера, была захвачена геометрия носовой части (рис. 4).

Рисунок 4.

Затем нужно было отсканировать фары, нижние пороги, места стыков дверей и тд, — всё, что можно было снять без применения домкрата или ремонтной ямы. Результаты продемонстрированы на рисунках 5,6 и 7. На рисунке 7 показана модель, полученная в результате “склейки” — соединения всех фрагментарных сканов в одну модель.

Рисунок 5.

Рисунок 6.

Рисунок 7.

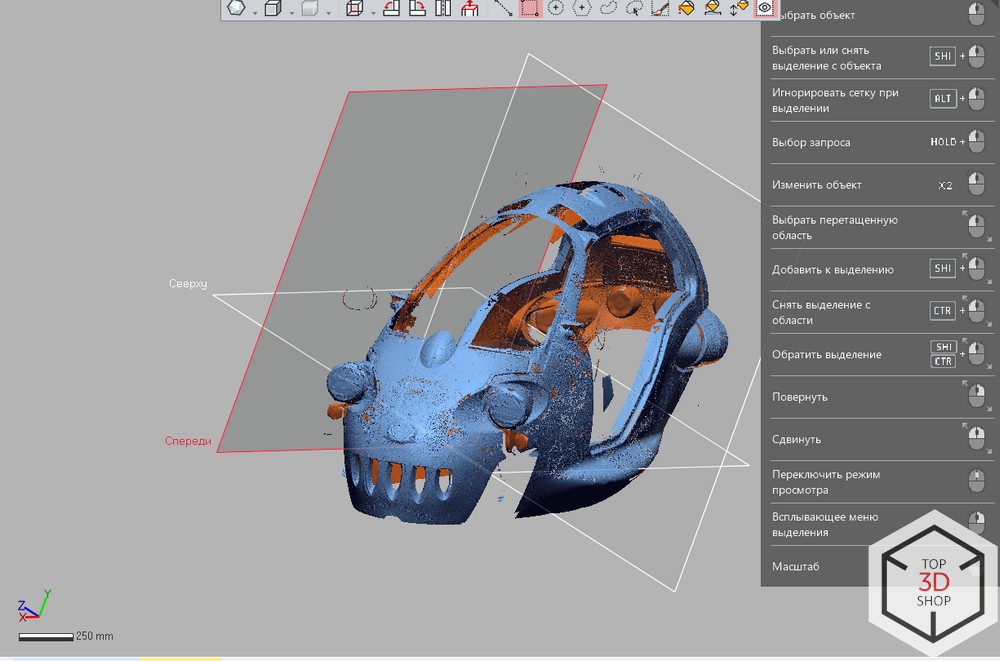

2. Обработка облака точек и получение модели

Рисунок 8. 13 stl файлов загруженных из сканера.

Так как скан получился большим и содержал порядка 500 миллионов точек, пришлось сохранять его по частям — программа сканирования не смогла выгрузить такой пакет данных целиком. Для решения этой проблемы мы разбили скан на 13 частей, которые в дальнейшем были объединены в одну сетку.

После построения сетки была проведена операция Отразить, она позволила получить недостающую часть геометрии, так как автомобиль симметричен.

Самым сложным этапом оказалось устранение дефектов сканирования.

Проблема

На картинках выше вы видите множество маленьких непросканировавшихся участков, выглядящих как дыры в модели. Такой результат получился из-за зависаний и вылетов ПО, что было связано с хабом USB, через который камеры были подключены к ноутбуку.

Решение

Чтобы избежать этого дефекта, следует использовать прямое подключение к компьютеру с большим количеством оперативной памяти (от 24 гигабайт). В комплекте со сканером поставляется мини-ПК с фирменным ПО, который можно использовать при сканировании небольших объектов. Для комфортной работы с крупными предметами нужен компьютер помощнее.

Мы же, в данном случае, разрешили ситуацию пересканированием и дальнейшей склейкой.

При сканировании крупномерных объектов, более метра по любой оси, отдел услуг рекомендует применять ручные сканеры, как более приспособленные к сканированию крупных форм эргономически и по принципу использования. RangeVision мы выбрали за большую точность, которая оказалась избыточна для кузовных деталей и была бы необходима для сканирования механических частей.

Завершение

Трехмерная модель получилась довольно точной, с допуском по отклонениям от оригинала не более 0,2 мм.

Rangevision Pro, с учетом рекомендаций по подключению и работе, показал себя как качественный профессиональный сканер, который мы можем рекомендовать для инженерного применения в разных областях, в том числе при разработке кузовных элементов авто, мототехники, небольших лодок и катеров, в тюнинге и ремонте.

Купите Rangevision Pro в Top 3D Shop и получите оригинальное профессиональное оборудование с официальной гарантией.