Использование возобновляемых источников энергии обещает много «аппетитных плюшек»: значительная экономия ресурсов, улучшение экологической ситуации и даже социальные изменения в некоторых регионах планеты. Однако, чтобы эти преимущества были использованы на все 100% необходимо научиться эффективно хранить собранную, но неиспользованную энергию. На данный момент весьма распространенным методом являются подземные хранилища. С их помощью, например, можно в зимние месяцы использовать излишки собранной летом солнечной энергии. Ученые из Галле-Виттенбергского университета им. Мартина Лютера (Германия) решили проверить, может ли использование парафинового воска в строительстве подземных хранилищ термальной энергии сделать их более надежными, долговечными и эффективными. Какие эксперименты для проверки данной идеи были проведены, что они показали, и так ли хорош воск, как о нем думали ученые? Об этом мы узнаем из доклада исследователей. Поехали.

Основа исследования

Очевидно, что далеко не во всех регионах нашей прекрасной планеты одни и те же источники возобновляемой энергии будут выдавать одинаковую выработку круглый год. Солнечная энергия является ярким тому примером.

Методов хранения излишков накопленной энергии (в данном случае в виде тепла) существует несколько: латентный, химический, механический и т.д.

В то время как латентные аккумуляторы тепла используют эффекты фазового перехода (например, вода/лед), термохимические аккумуляторы основаны на обратимых эндо- и экзотермических реакциях, таких как гидратация солей. Эти конкретные методы вполне действенны, но редко применяются из-за высоких начальных материальных затрат.

Еще одной распространенной технологией является хранение тепловой энергии в больших искусственных наземных бассейнах. В качестве носителя тепла в таких сооружениях используется вода или водонаполненный гравий объемом несколько тысяч кубометров.

Методик хранения много, все они в той или иной степени работают, однако имеются и проблемы, некоторые из которых общие для всех методик. Самой очевидной проблемой является потеря тепла.

Чтобы избежать утечек, бассейн, где располагается носитель тепла (вода, например), должен быть герметичен и обладать низкой теплопроводностью. Решением этой проблемы на данный момент является тонкая пластиковая оболочка. Однако используемые для этой оболочки материалы нельзя назвать идеальными, а потому утечки все равно имеются. Причиной тому может быть низкое качество или недолговечность изолирующего материала, что приводит к контакту теплоносителя и окружающей среды, от чего эффективность всей системы снижается.

Учитывая вышеописанные проблемы, ученые решили проверить возможность применения воска в качестве изолирующего материала для предотвращения тепловых утечек в хранилищах.

Парафиновый воск представляет собой смесь молекул углеводородов с различным числом атомов углерода. Длина С-цепей составляет от 20 до 60 для мягких и твердых парафиновых восков, и этот показатель контролирует как точки плавления, так и точки затвердевания материала. Например, при температуре затвердевания 42 ?C и температуре плавления 40 ?C молекулы имеют длину цепочки около 21 атома углерода. Популярность парафина в области хранения объясняется еще и достаточно хорошим показателем удельной теплоты плавления (от 150 кДж/кг до 220 кДж/кг) и достаточно низкой теплопроводностью (от 0.15 Вт/м·К до 0.30 Вт/м·К, что на порядок ниже, чем у водонасыщенного гравия — около 2.4 Вт/м·К). Помимо этого парафин является гидрофобным и нетоксичным материалом.

Одно дело высказывать красивые теории, совершенно другое иметь фактические доказательства ее достоверности. Чтобы это сделать, ученые провели ряд экспериментов, в которых реализовывались различные комбинации условий (температурный режим, толщина тестируемой парафиновой мембраны и т.д.).

Подготовка к эксперименту

На первом этапе исследования ученые измерили потери энергии при использовании парафина внутри двух секций герметизирующих слоев конструкции PTES (от pit thermal energy storage — подземное хранилище термальной энергии).

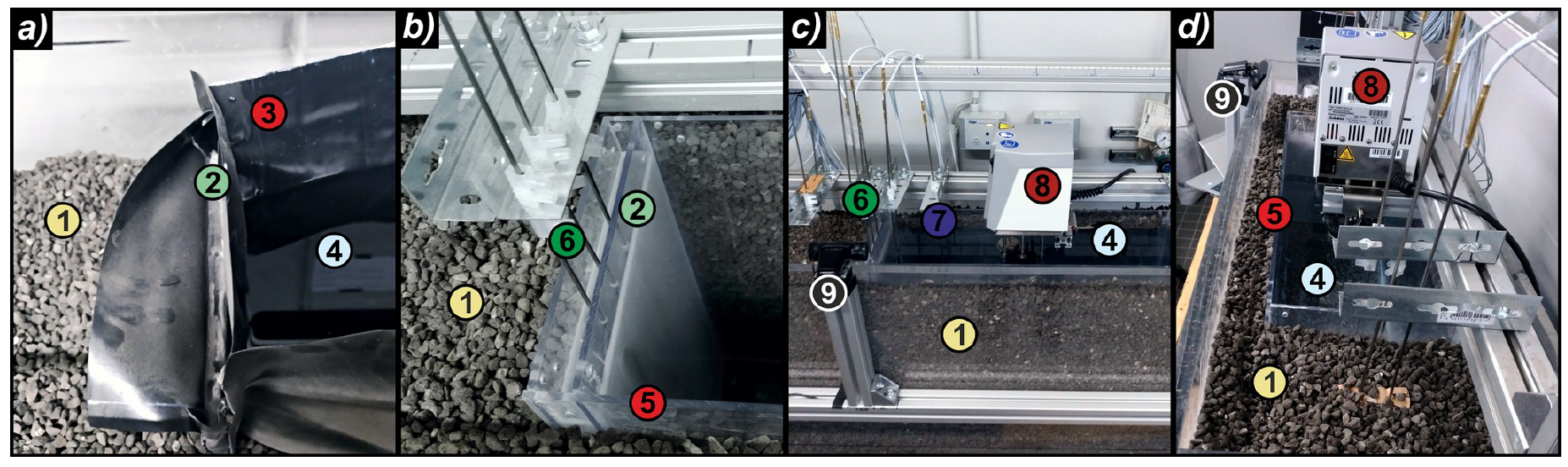

Изображение №1: схема экспериментальной установки (вид сверху) для тестирования тепловых характеристик, показывающая расположение датчиков температуры и используемых материалов (PVC — поливинилхлоридная пленка; PS — полистирольные стеклянные пластины).

Изображение №2: фото экспериментальной установки с черной PVC-пленкой (а) и (b-d) PS в качестве герметизирующего слоя. Обозначения: 1 — окружающий материал; 2 — изоляционный слой парафина; 3 — PVC-пленка; 4 — вода; 5 — уплотнительные PS-пластины; 6, 7 — датчики температуры в парафине / воде; 8 — нагревательное устройство; 9 — камера.

В качестве внешнего ограждения использовался контейнер из акрилового стекла, размеры которого составили 1000 x 300 x 600 мм (длина, ширина, высота). Внутри был расположен небольшой накопитель тепла с деионизированной водой в качестве материала-носителя. Сам накопитель (600 x 200 x 400 мм) был дополнительно заключен во внутреннюю герметизирующую оболочку.

В первой серии экспериментов герметизация проводилась с помощью жестких пластин из полистирольного стекла (PS) толщиной 5 мм. Во второй серии опытов пластины PS были заменены поливинилхлоридной (ПВХ или PVC) пленкой толщиной 0.5 мм, которая обычно используется для герметизации существующих на данный момент резервуаров.

Ученые отмечают, что сравнение PS и ПВХ пластин позволяет сосредоточить внимание на потенциальной механической деформации при включении в систему изоляции парафина, который был залит между слоями герметизирующей мембраны на одной из коротких сторон контейнера (2a и 2b).

В опытах использовался чистый парафиновый воск. Внутри герметизирующей мембраны он был распределен по всей поверхности без пустующих пространств (пор), чего не было бы в случае с парафиновыми композитными материалами.

В серии опытов с PS пластинами толщина слоя парафина составила 20 мм (2b), а объем 1600 мл. В серии опытов с ПВХ были такие же параметры (2а). Использованный парафин имеет относительно низкую температуру затвердевания при 42 ?C и температуру плавления примерно при 40 ?C.

Верхняя крышка контейнера была изготовлена из прозрачной пластиковой пленки, что сводит к минимуму эффекты испарения. Чтобы дополнительно защитить эксперимент от воздействия окружающей среды и имитировать зернистые свойства почвы, окружающей резервуар в реальных условиях, был использован гранулят из вспененного стекла. Учитывая, что этот материал является вторсырьем и имеет размеры гранул не более 5–8 мм, он также работает как внешний теплоизолятор (теплопроводность ? = 0.084 Вт/мК).

Для нагрева среды применялся лабораторный термостат с электрической мощностью 2 кВт (2c и 2d), при этом нагревательный элемент с циркуляционным насосом был установлен в центре водяного столба. Таким образом была создана имитация процедуры прямой загрузки без термической стратификации в бассейне и достигнуто однородное распределение температуры во всех областях среды. Для измерения температуры и регистрации данных использовались два 20-канальных мультиплексора Keysight 34901A и один Keysight 34972A. Всего было подключено 15 датчиков температуры (2d) Pt100 (характеристики: нержавеющая сталь, водонепроницаемый, 4 провода, длина 500 мм, измерительный наконечник 20 мм, точность 1/10 DIN).

Точность датчиков напрямую зависит от температуры. В диапазоне температур за все эксперименты она составила от ± 0.04 ?C (при 20 ?C) до ± 0.06 ?C (при 60 ?C). Три датчика были непосредственно внедрены в сам парафин на разной высоте.

Визуальное наблюдение за экспериментами велось посредством установленной HD-камеры.

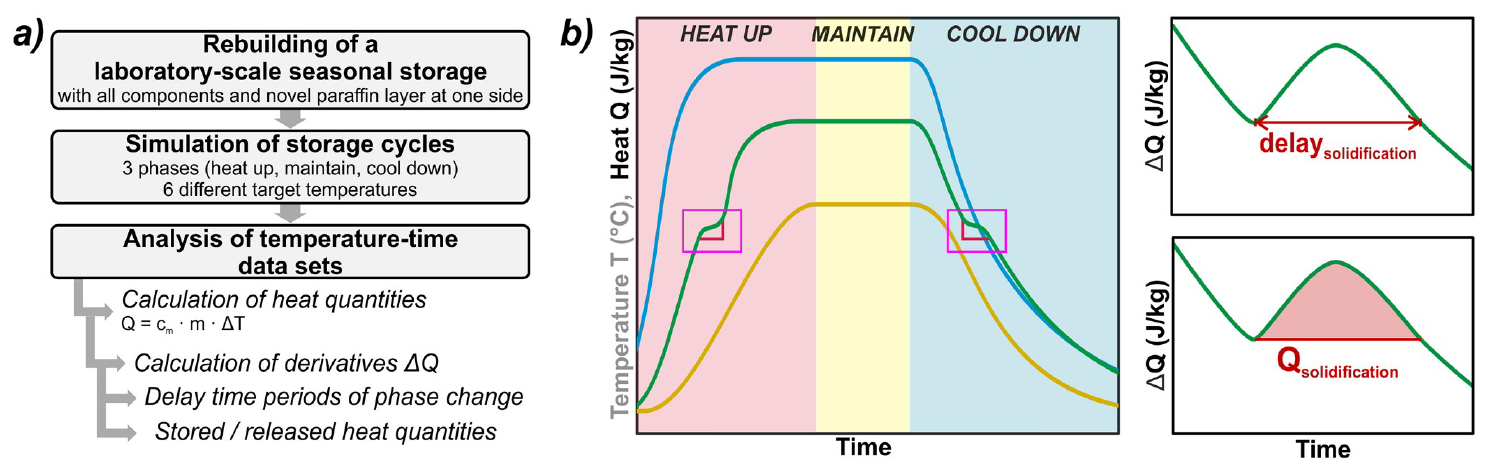

Изображение №3: а — схема процесса экспериментов по определению тепловых характеристик; b — фазы эксперимента (розовый — задержка нагрева/охлаждения из-за эффектов фазовой случайности; линии: синяя — вода, зеленая — парафин, желтая — окружающий материал).

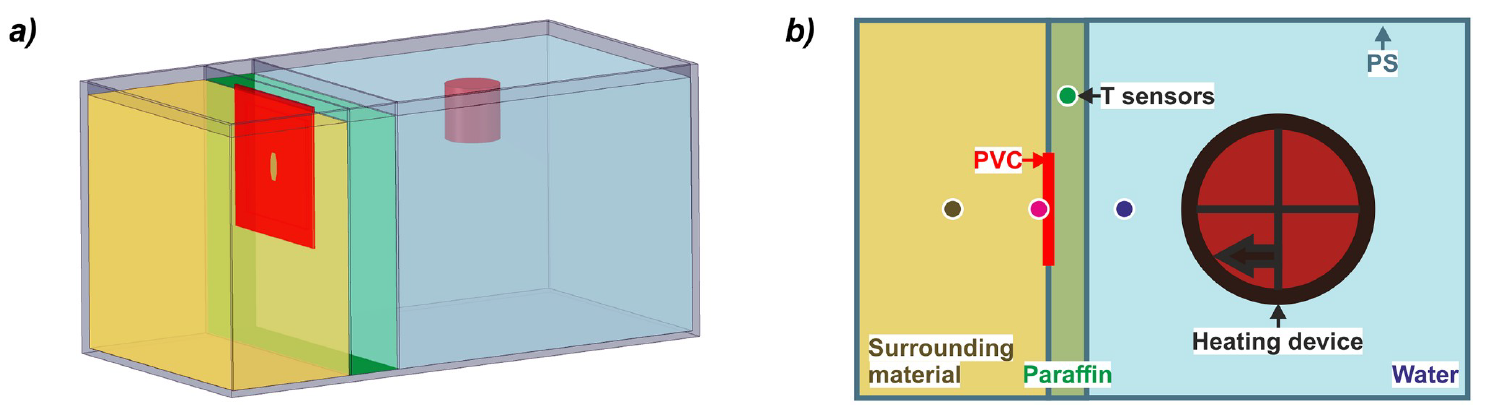

Второй этап исследования заключался в проверке тепловых потерь в случае применения парафина.

Испытания на герметичность подтвердили желаемый механизм самовосстановления при использовании парафинового воска в гидроизоляционных мембранах для хранения. Поскольку парафин используется в чистом виде, он имеет прямой тепловой переход с интерфейсами внутреннего и внешнего слоев и поэтому должен сначала расплавиться в фазе нагрева. Впоследствии он должен быть в виде гидрофобной подвижной жидкости для перекрытия путей к более холодному окружающему материалу в случае утечек.

Изображение №4: схема экспериментальной установки для проверки утечек (зеленый — парафин, синий — вода, красный — слой ПВХ, желтый — окружающий материал. Точки указывают на положение датчиков.

Изображение №5: a — фото экспериментальной установки; b — трещина в ПВХ-пленке с выходящим парафином; с — песок с парафином; d — непроницаемое соединение окружающего материала с поровыми пространствами, заполненными парафином.

Операционное и измерительное оборудование (датчики, нагрев и т.д.) были такими же, как в предыдущей экспериментальной установке. Отличия были лишь в некоторых габаритах: внешний кожух из полистирола был меньше (400 x 200 x 200 мм), а окружающий материал был установлен лишь с одной стороны контейнера (5а). Слой парафина толщиной 20 мм (800 см3) был нанесен в непосредственном контакте с внутренним заполнением деионизированной воды (280 мм x 200 мм x 200 мм). Во внешней PS пластине окно 50 x 50 мм было покрыто ПВХ пленкой для имитации различных типов утечек в герметизирующей пленке, таких как трещины, большие отверстия и перфорированные зоны (5b).

Площадь окружающего контейнер материала в конечном итоге составила 100 x 200 x 200 мм, что позволило отчетливо наблюдать и достаточно точно измерять выход парафинового воска и его дисперсию (5c и 5b).

В качестве окружающего материала выступило два вещества, каждое из которых применялось в отдельной серии опытов: мелкий песок (размер зерна: от 0.063 до 2 мм) использовался для имитации реальных условий; стеклянные шары диаметром 3 мм для имитации идеальной зернистой структуры и для проверки поведения расплавленного парафина в средах с сильно пористым пространством (5а).

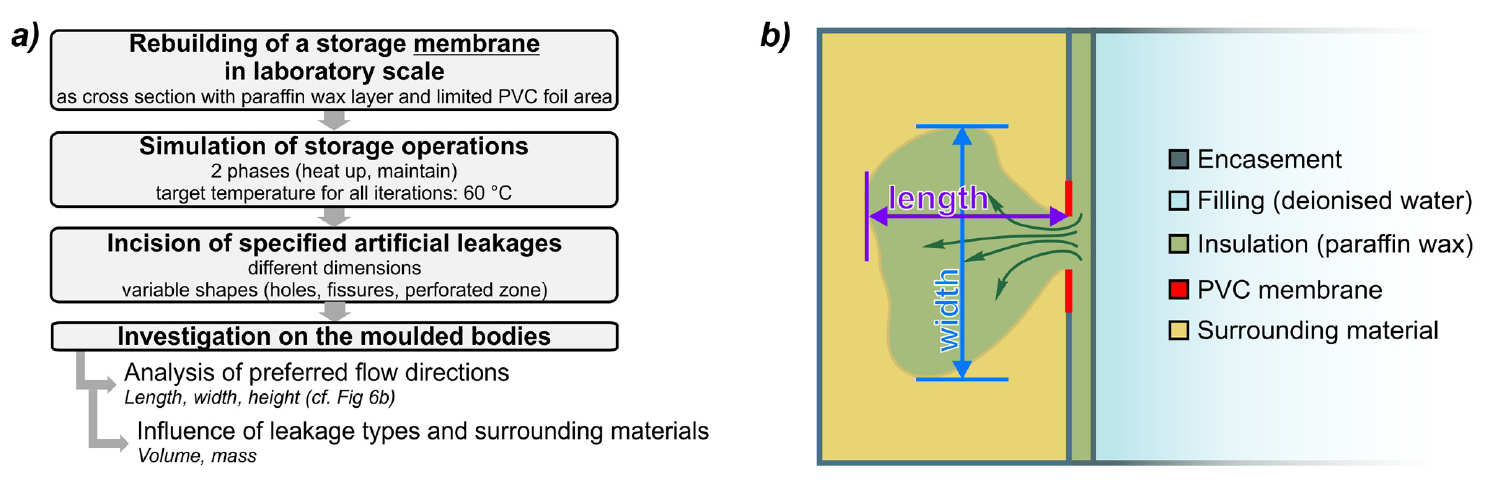

Изображение №6: а — схема процесса экспериментов на утечку; b — вид сверху на сформированные после утечки области парафина.

Результаты экспериментов

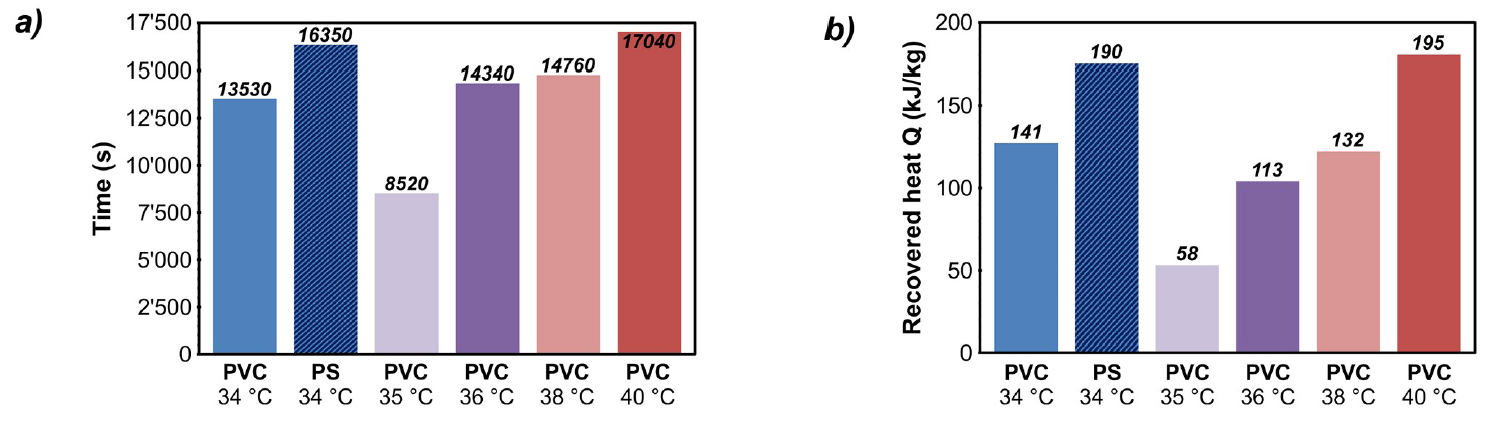

Графики, представленные ниже (№7 и №8) демонстрируют результаты опытов по тепловым характеристикам в фазах нагрева и охлаждения для шести выбранных экспериментальных настроек.

Изображение №7: а — задержка нагрева лабораторного накопителя тепла из-за плавления парафинового воска; b — дополнительно накопленное тепло в парафиновом воске во время фазы нагрева.

Изображение №8: а — задержка охлаждения лабораторного накопителя тепла из-за затвердевания парафина; b — дополнительное тепло, выделяемое парафином, измеренное в фазе охлаждения.

Ученые отмечают, что первые положительные результаты экспериментов можно было увидеть уже при оценке покадровой съемки, поскольку жидкие компоненты можно было наблюдать даже при низких температурах. Следовательно, даже эксперименты, где целевые температуры ниже точки плавления использованного парафинового воска, показывают значительные эффекты замедления и накопления / повторного использования тепловой энергии.

Это может быть связано с составом парафинового воска, так как использованный в опытах парафин не является высокоочищенным материалом. Поскольку он содержит молекулы углеводородов разной длины, фракционирование происходит при нагревании или охлаждении, и различные частичные участки плавятся и затвердевают в разных диапазонах температур.

Следует отметить, что это относится ко всем индуцированным фазовым изменениям, приводящим не к четким и резким, а к мягким и медленным переходам.

Далее были проанализированы деформации парафинового слоя во время плавления при использовании ПВХ-пленки. Смещение парафинового воска из-за давления наполнителя в направлении окружающего материала привело к появлению клиновидной выпуклости. В результате толщина изолирующего слоя парафина стала неоднородной по вертикали (сверху толще, снизу уже ввиду смещения). Однако подобные побочные эффекты можно нивелировать посредством использования дополнительной изолирующей пленки из полистирола.

После анализа визуальных данных (записей камеры) ученые приступили к анализу температурных данных, начиная с фазы нагрева (изображение №7). Анализ показал значительные задержки из-за плавления парафина во всех шести вариантах испытаний. Это примечательно тем, что эта фаза относительно короткая с линейным увеличением температуры от 0.49 до 0.71 К/мин.

Диапазон значений периода задержки (7a) различных экспериментальных настроек велик, от 360 с до 1600 с (средняя задержка плавления около 1000 с). Этот показатель на 80% выше, чем в случае использования обычной ПВХ-пленки. Следовательно, результаты всех тестов подтверждают достижение желаемого эффекта от использования парафина: быстрая зарядка хранилища может быть эффективно задержана за счет процесса плавления парафина. Кроме того эти тесты дополнительно указывают на снижение латеральных тепловых потерь.

На 3b видно, что существует тесная корреляция между временем задержки и тепловой энергией, накопленной в фазе нагрева (7b). Следовательно, значения энергии также показывают большие колебания, в диапазоне от 4.21 до 12.44 кДж/кг при среднем значении 6.55 кДж/кг. Эти значения достаточно малы, однако обнаружение более медленных процессов плавления может быть усугублено быстрым нагревом.

Что касается уплотнительного материала, то его влияние достаточно незначительно. Разница между ПВХ и PS при одинаковой температуре невелика, и значение для PS, равное 5.78 кДж/кг, ненамного превышает среднее значение 6.71 кДж/кг для всех экспериментов с ПВХ.

Исходя из самых распространенных систем хранения тепловой энергии (PTES), при объеме накопителя в 50 000 м3 толщина парафинового слоя должна быть порядка 0.1 м при объеме в 1000 м3.

Результаты в конечном итоге показывают увеличение емкости накопителя примерно с 3.16·106 МДж (0.88 МВтч) до 9.33·106 МДж (2.59 МВтч). Другими словами, использование парафина слегка увеличивает объемы хранимой энергии. Хоть разница и не очень велика, но это можно расценивать как приятный бонус, учитывая, что суть парафина не в увеличении объема, а в его сохранности (в борьбе с утечками).

Далее были проведены расчеты и оценка динамики и влияния парафина на систему во время фазы охлаждения (изображение №8).

Как и следовало ожидать, фаза охлаждения отражается не линейным градиентом температуры и энергии, а экспоненциальным убыванием, сходящимся к температуре окружающей среды. В результате, этот этап охватывает гораздо более длительные периоды времени, пока температура системы не будет равна температуре окружающей среды (8а; в среднем 95 часов, максимум 144 часа).

Первые результаты анализа фазы охлаждения уже показывают существенные различия, так как периоды замедления, вызванные затвердеванием парафинового воска, на несколько порядков выше (8а). Они варьируются от 8500 с (~ 2.5 ч) до примерно 17000 с (~ 4.7 ч), при среднем значении 14000 с (~ 3.9 ч). Кроме того, заметная разница между значениями для PS и ПВХ при одинаковой температуре (34 ?C) указывает на значительное влияние герметизирующего материала, поскольку можно использовать больше парафинового воска, чтобы предотвратить процессы деформации. Однако при более высоких рабочих температурах не наблюдается четкой тенденции увеличения времени задержки.

В целом результаты задержек на этапе охлаждения демонстрируют более эффективную применимость парафина в контексте хранилищ энергии. В результате крутизна тепловых градиентов по направлению к окружающей среде может быть уменьшена, а потери энергии сведены к минимуму.

Хотя кривая естественного охлаждения, применяемая в экспериментах, не отражает должным образом условия периодического накопления энергии и разрядки в конкретном случае применения парафина, результаты доказывают, что охлаждение задерживается за счет энергии, рекуперированной при затвердевании парафинового воска. Таким образом, кратковременные процессы разряда могут быть буферизованы и компенсированы в течение более длительного периода, что приводит к более медленному снижению температуры в корпусе накопителя и, следовательно, к меньшему влиянию на структуру уплотнительного материала (и, как следствие, на его долговечность).

Если перевести лабораторные результаты в плоскость реальных условий, то они показывают, что объем парафина в 1000 м3 обеспечит дополнительную емкость хранения от 12.01 МВтч до 40.70 МВтч (в среднем 28.77 МВтч).

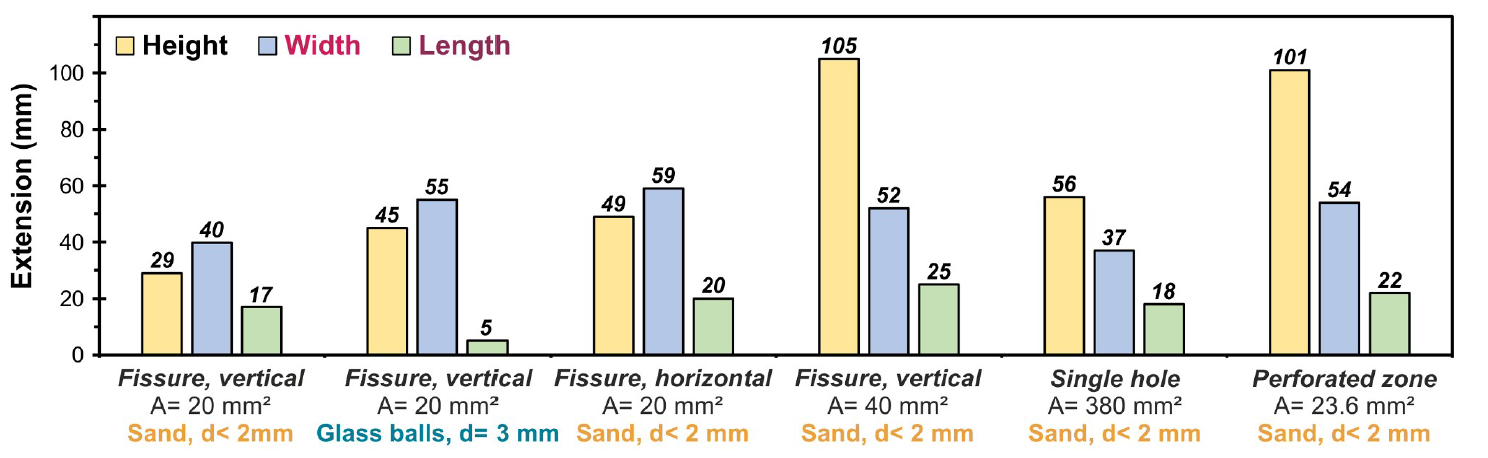

Изображение №9: измерения парафиновых образований и окружающего материала при разных вариантах деформации контейнера.

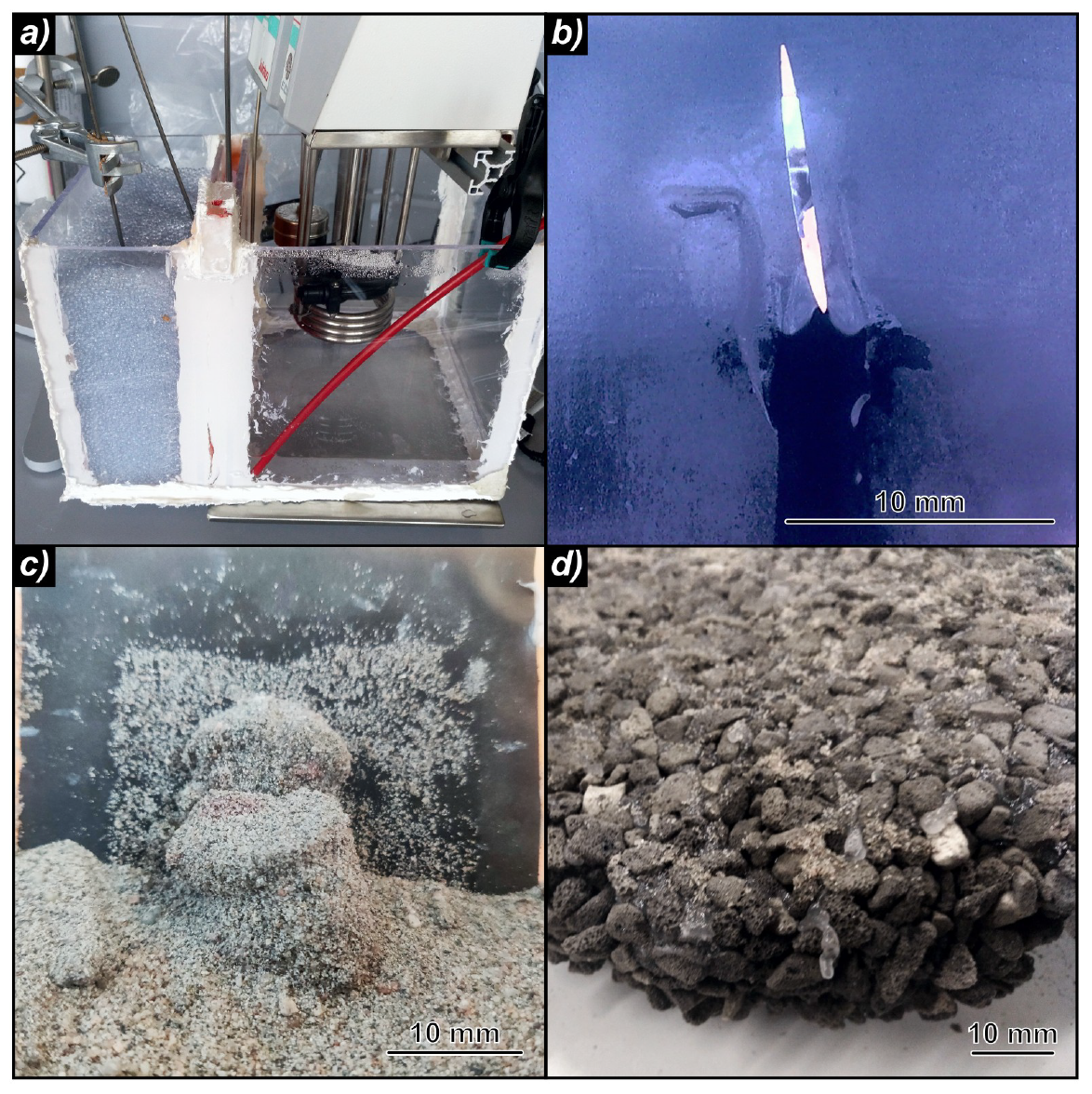

Как мы уже знаем, в рассматриваемой нами сегодня концепции парафин может служить в качестве «закупорки» образованных деформаций внешних стенок контейнера хранилища.

Поскольку формы различных типов утечек (трещины, отверстия круглой формы и т.д.) сильно различаются, учитывать их длину или диаметр было бы нецелесообразно. Посему было решено использовать общую площадь деформации в качестве вспомогательного параметра для сравнения размеров («A» на изображении №9).

Несмотря на разную динамику деформаций ввиду их габаритных и геометрических особенностей, методика самовосстановления стенок за счет парафина показала отличные результаты. Принцип действительно прост: в случае возникновения трещины (или любой другой деформации) парафин вступает в контакт с окружающим материалом, температура которого достаточно низка, чтобы вызвать его затвердевание, что и приводит к закупорке отверстия.

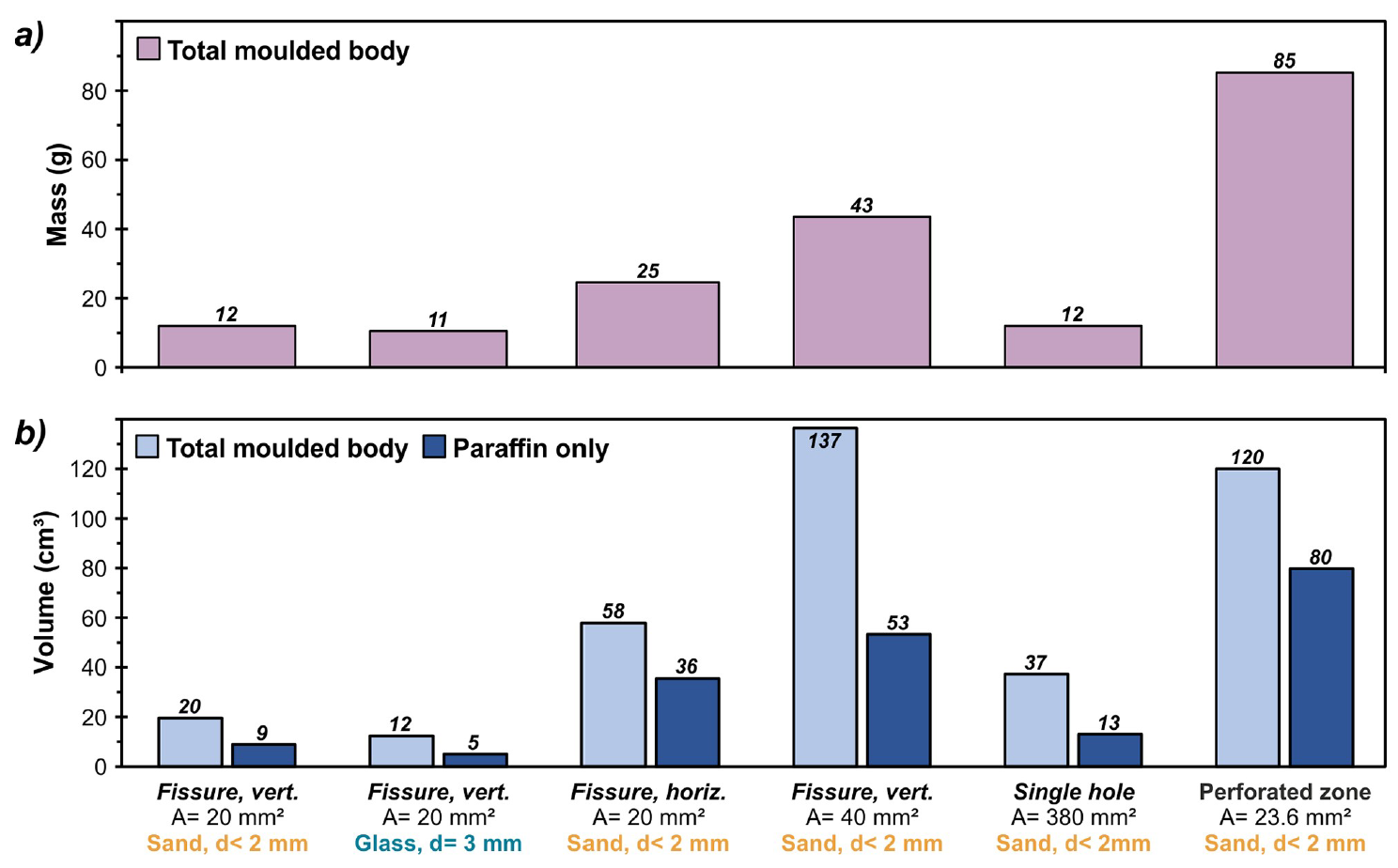

Чтобы понять, сколько парафина будет потеряно из общего объема в случае «ремонта» деформации, был проведен сравнительный анализ массы и объема образованных в случае этого процесса тел.

Изображение №10: масса (а) и объем (b) образовавшихся после индуцированной утечки тел, состоящих из парафинового воска и окружающего материала.

Анализ показал, что доля парафина в образовавшихся телах составляет от 36% до 67%. Из этого следует, что парафиновая стенка теряет от 5 см3 до 80 см3 своего объема. При учете общего объема в 800 м3 потери парафинового воска невелики и составляют от 1.5% до 17%.

Эти результаты доказывают, что свойства самовосстановления парафина могут применяться без значительных расходов используемого материала и что предложенный подход работает вполне эффективно.

Для более детального ознакомления с нюансами исследования рекомендую заглянуть в доклад ученых и дополнительные материалы к нему.

Эпилог

Многие вещи, которые человек использует не первый век, обладают свойствами и потенциальными вариантами применения, о которых ранее никто не думал. Парафин является ярким тому примером.

Ресурсы нашей планеты не безграничны, а потребляем мы их ой как много. Следовательно, развитию технологий возобновляемой энергии стоит уделять максимум внимания. Когда одни ученые занимаются вопросами сбора зеленой энергии, другие пытаются создать идеальную методику ее хранения.

В данном исследовании был описан не столько новый метод, сколько модификация имеющегося. В применимых на данный момент подземных хранилищах энергии основной проблемой являются утечки оной. Авторы сего труда предположили, что парафин может быть дешевым и эффективным способом решения этой проблемы. И это неудивительно, ведь парафин обладает рядом полезных свойств: начиная от гидрофобности, заканчивая низкой температурой плавления.

Результаты экспериментов показали, что использование небольшого объема парафина в качестве дополнительной оболочки для хранилищ энергии способствует значительному снижению утечек и повышению способности системы аккумулировать тепло.

В дальнейшем ученые намерены выяснить, каким образом перевести столь воодушевляющие лабораторные результаты в промышленные масштабы, так как при банальном увеличении габаритов системы меняется ее динамика.

Однако, какие бы сложности не стояли на пути данного исследования, ученые не сомневаются в его важности, ибо любые новые данные, новые техники и разработки имеют огромное значения для всей индустрии возобновляемой энергии, в которой так отчаянно нуждается человечество.

Благодарю за внимание, оставайтесь любопытствующими и отличных всем выходных, ребята!

Немного рекламы

Спасибо, что остаётесь с нами. Вам нравятся наши статьи? Хотите видеть больше интересных материалов? Поддержите нас, оформив заказ или порекомендовав знакомым, облачные VPS для разработчиков от $4.99, уникальный аналог entry-level серверов, который был придуман нами для Вас: Вся правда о VPS (KVM) E5-2697 v3 (6 Cores) 10GB DDR4 480GB SSD 1Gbps от $19 или как правильно делить сервер? (доступны варианты с RAID1 и RAID10, до 24 ядер и до 40GB DDR4).

Dell R730xd в 2 раза дешевле в дата-центре Equinix Tier IV в Амстердаме? Только у нас 2 х Intel TetraDeca-Core Xeon 2x E5-2697v3 2.6GHz 14C 64GB DDR4 4x960GB SSD 1Gbps 100 ТВ от $199 в Нидерландах! Dell R420 — 2x E5-2430 2.2Ghz 6C 128GB DDR3 2x960GB SSD 1Gbps 100TB — от $99! Читайте о том Как построить инфраструктуру корп. класса c применением серверов Dell R730xd Е5-2650 v4 стоимостью 9000 евро за копейки?

Mogwaika

Как же режет ухо сочетание «ПВХ-фольга», думаю в оригинале было слово foil, которое лучше перевести как «плёнка» или «лист», смотря какая толщина там была.