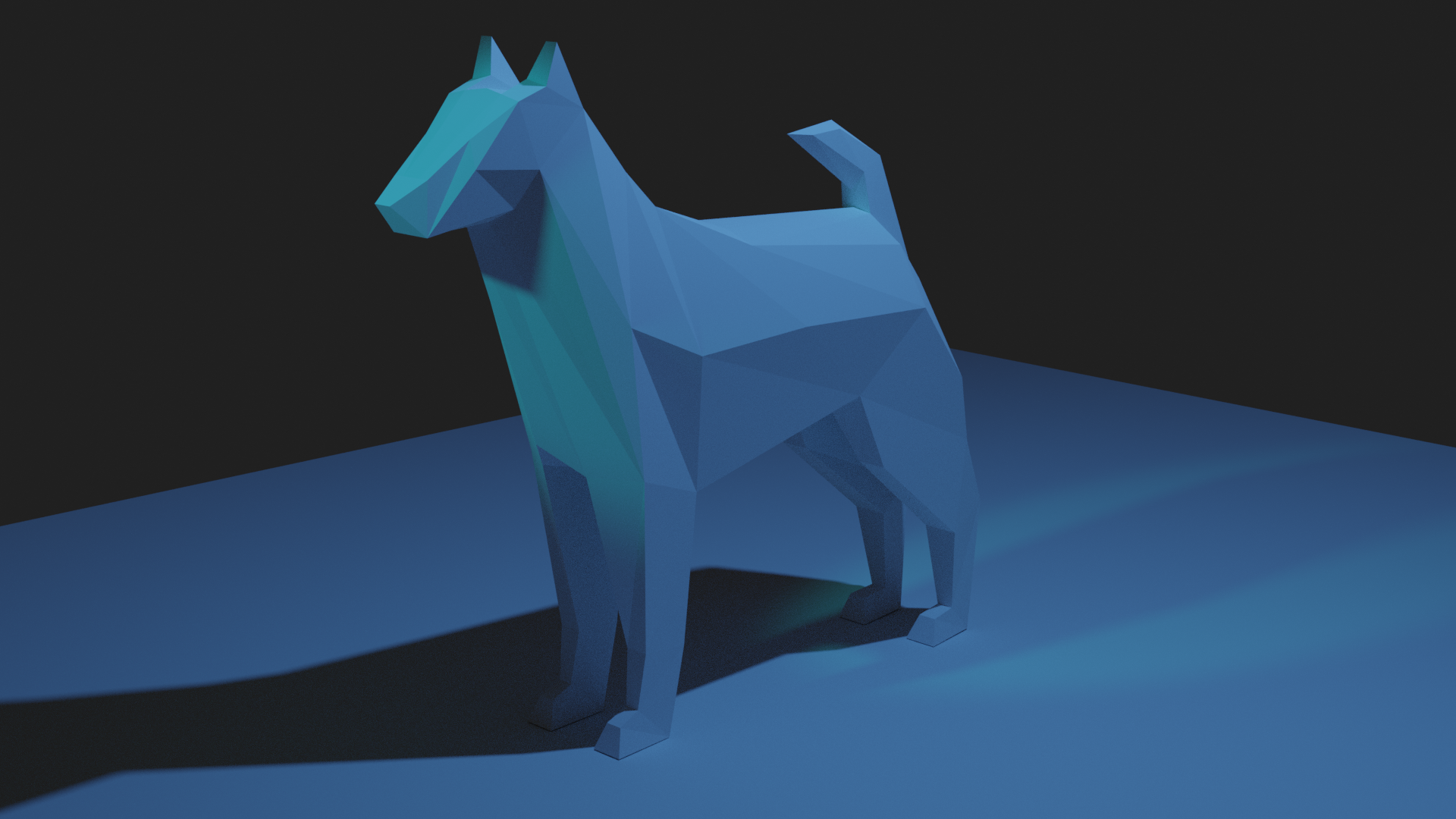

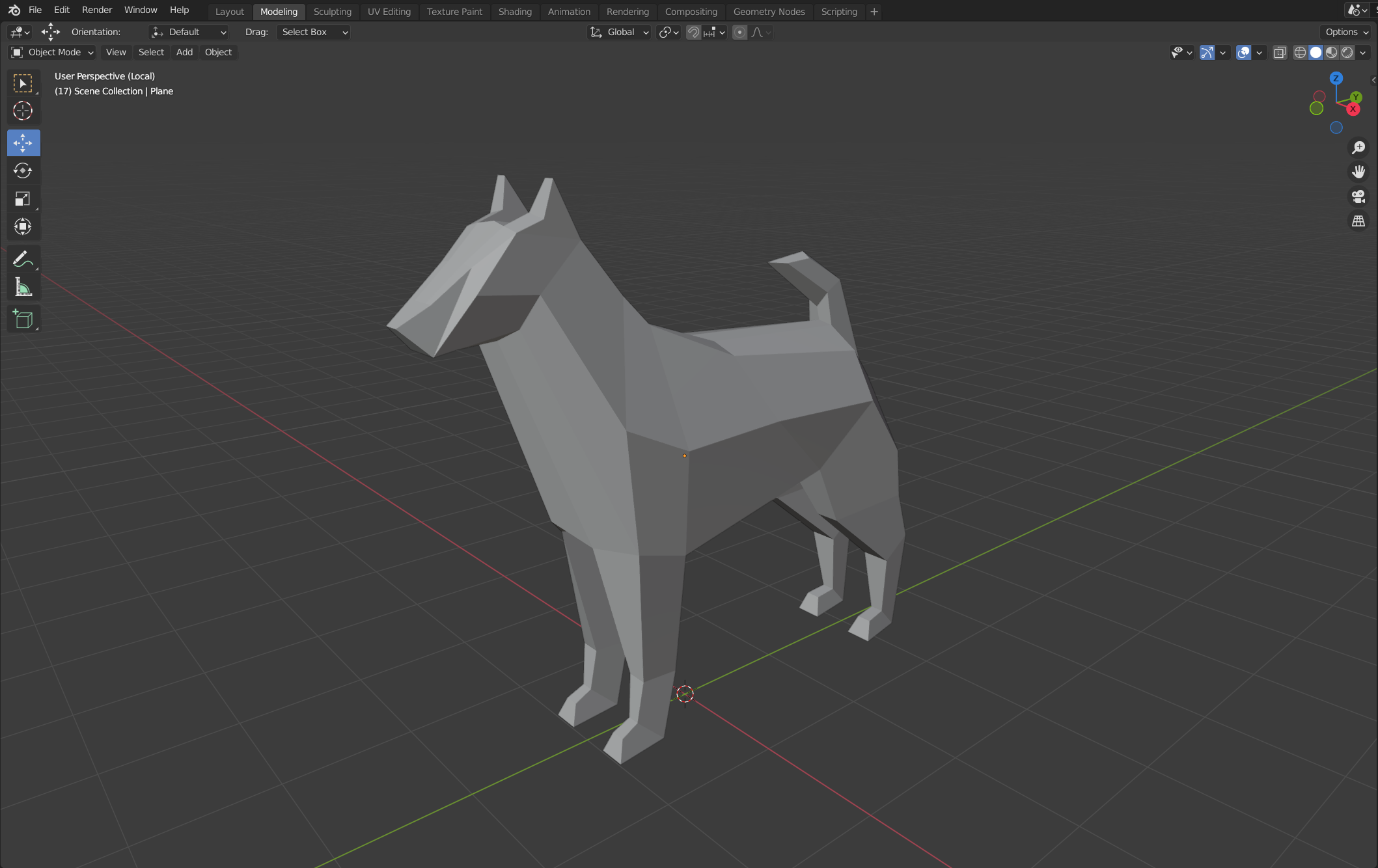

Сразу к делу. Цель: смоделировать и изготовить низкополигональную собаку (рис. 1). Результат на рис. 2.

Этапы:

Blender. Создать базовую модель животного;

SolidWorks. Преобразовать базовую модель в сборку из листовых деталей;

Подготовить конструкторскую документацию;

Изготовить детали: собрать, сварить, покрасить готовое изделие.

А теперь подробнее:

1. Создание базовой модели

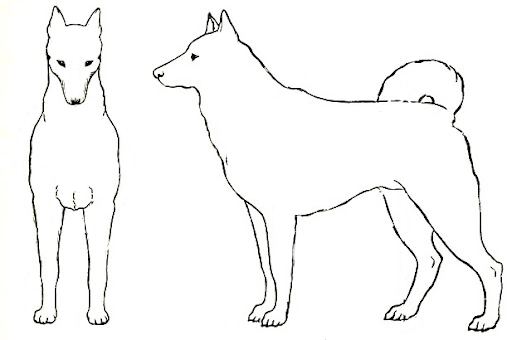

Вариантов программ для создания сетки модели множество: Blender, ZBrush, Cinema 4D, Maya и пр. Я остановился на Blender, так как программа бесплатна и имеет большое комьюнити. Начинаем с эскиза (рис. 3)

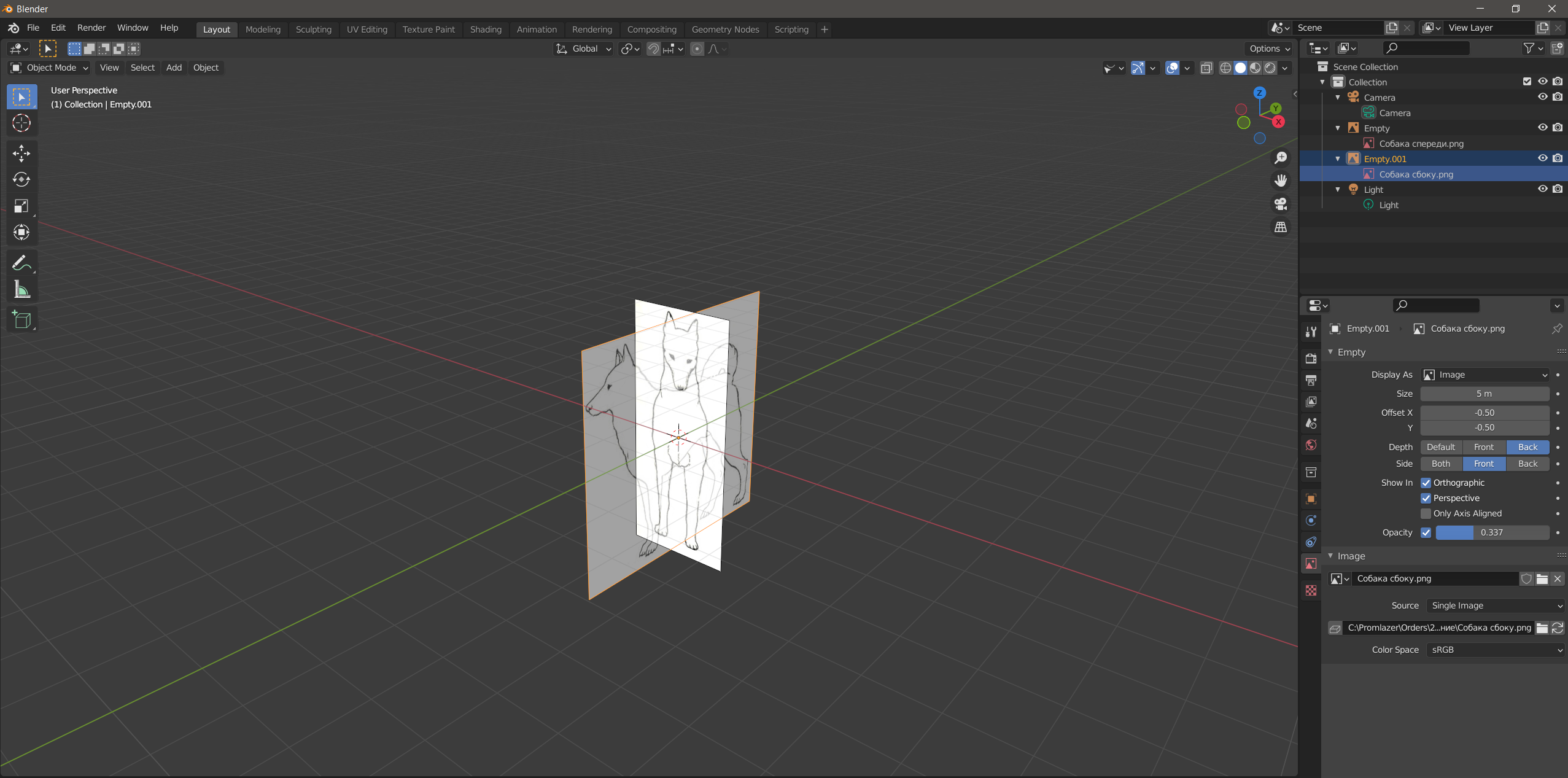

Создаём новый проект Blender и используем оба эскиза в качестве фона (рис. 4)

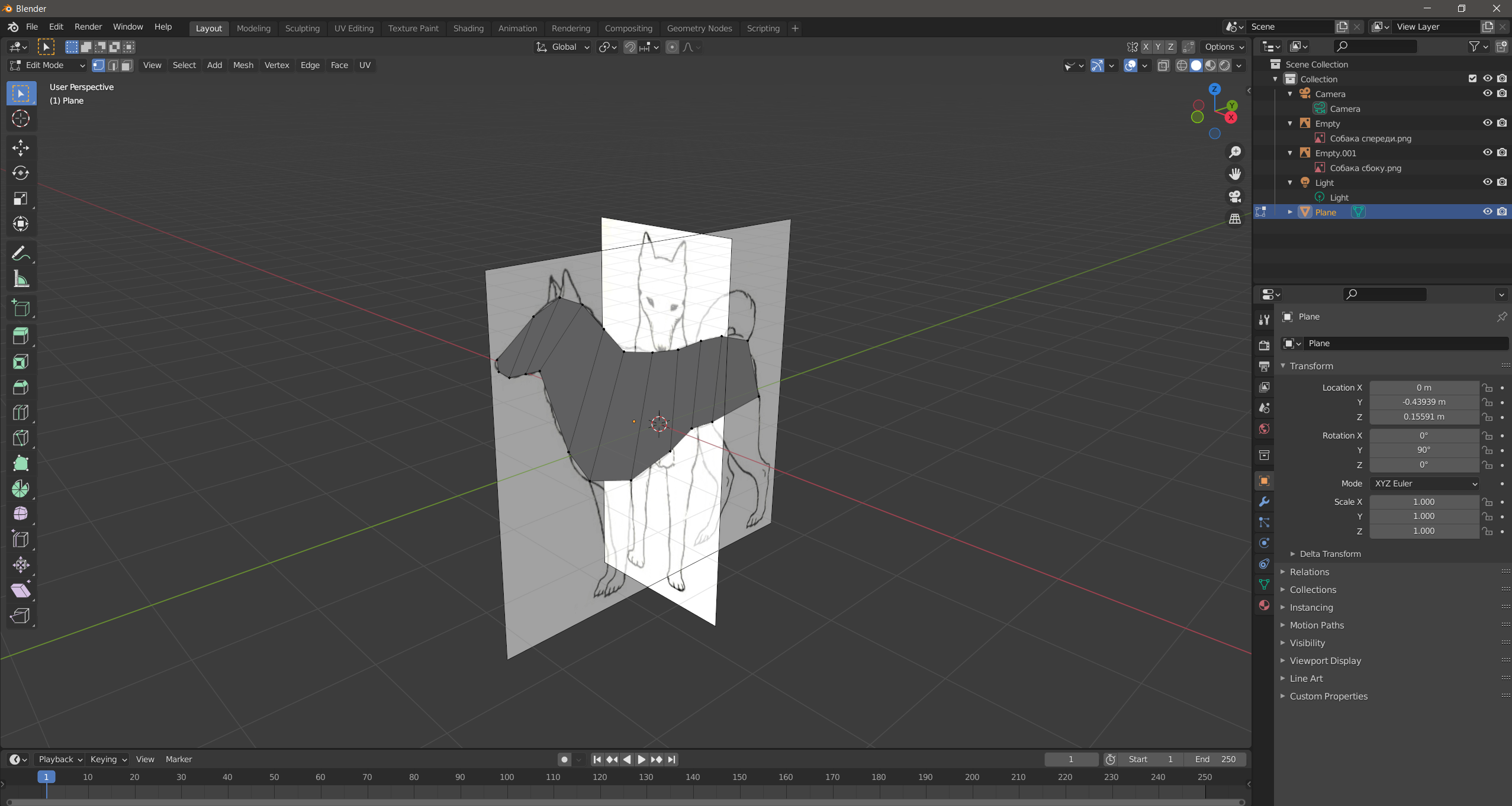

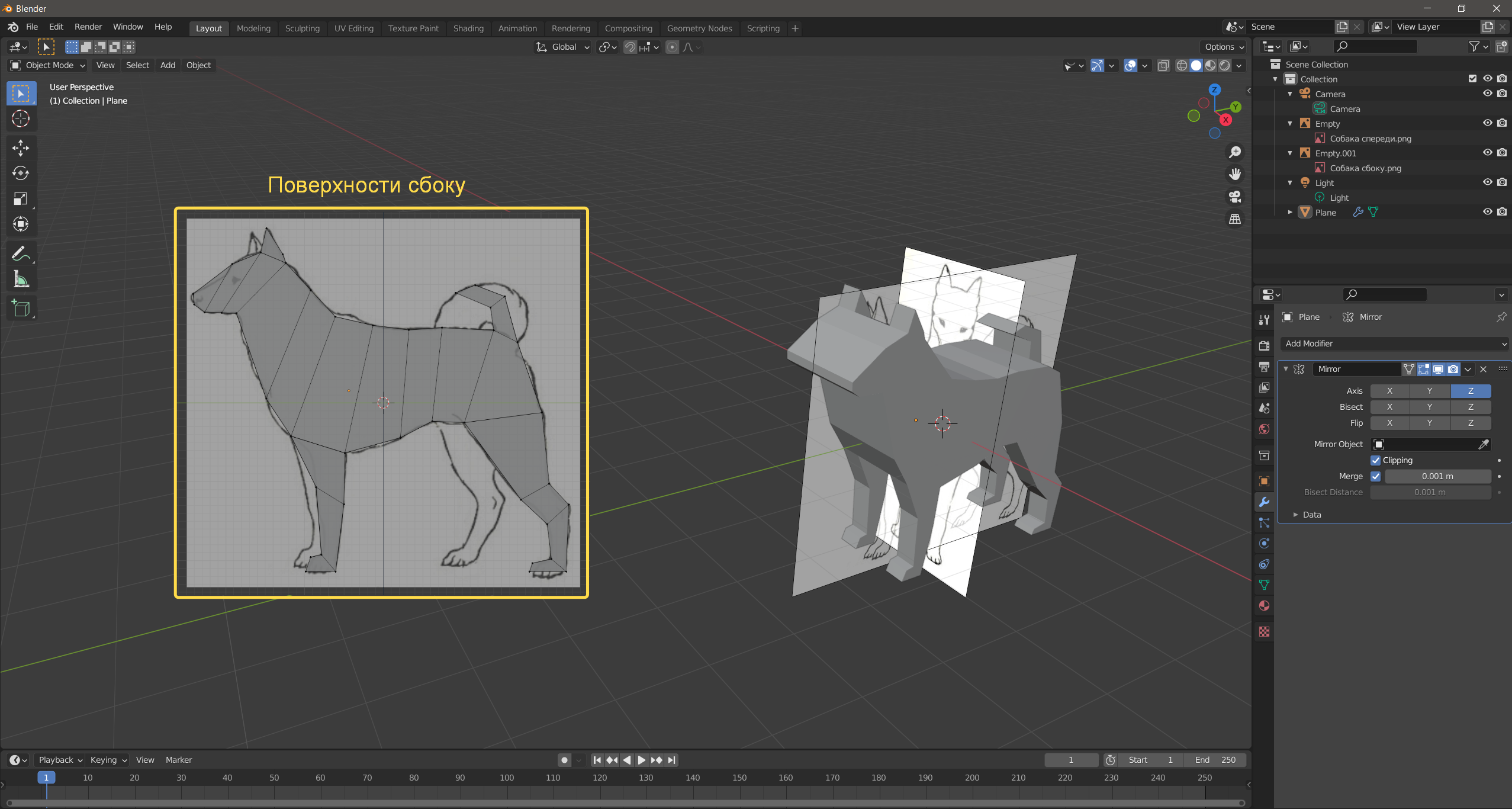

Создаём новый объект "поверхность", переключаемся на вид сбоку и прорабатываем тело, создавая новые поверхности и перетаскивая вершины по контуру (рис. 5)

Вытягиваем эти поверхности по оси X на половину ширины тела собаки (рис. 6).

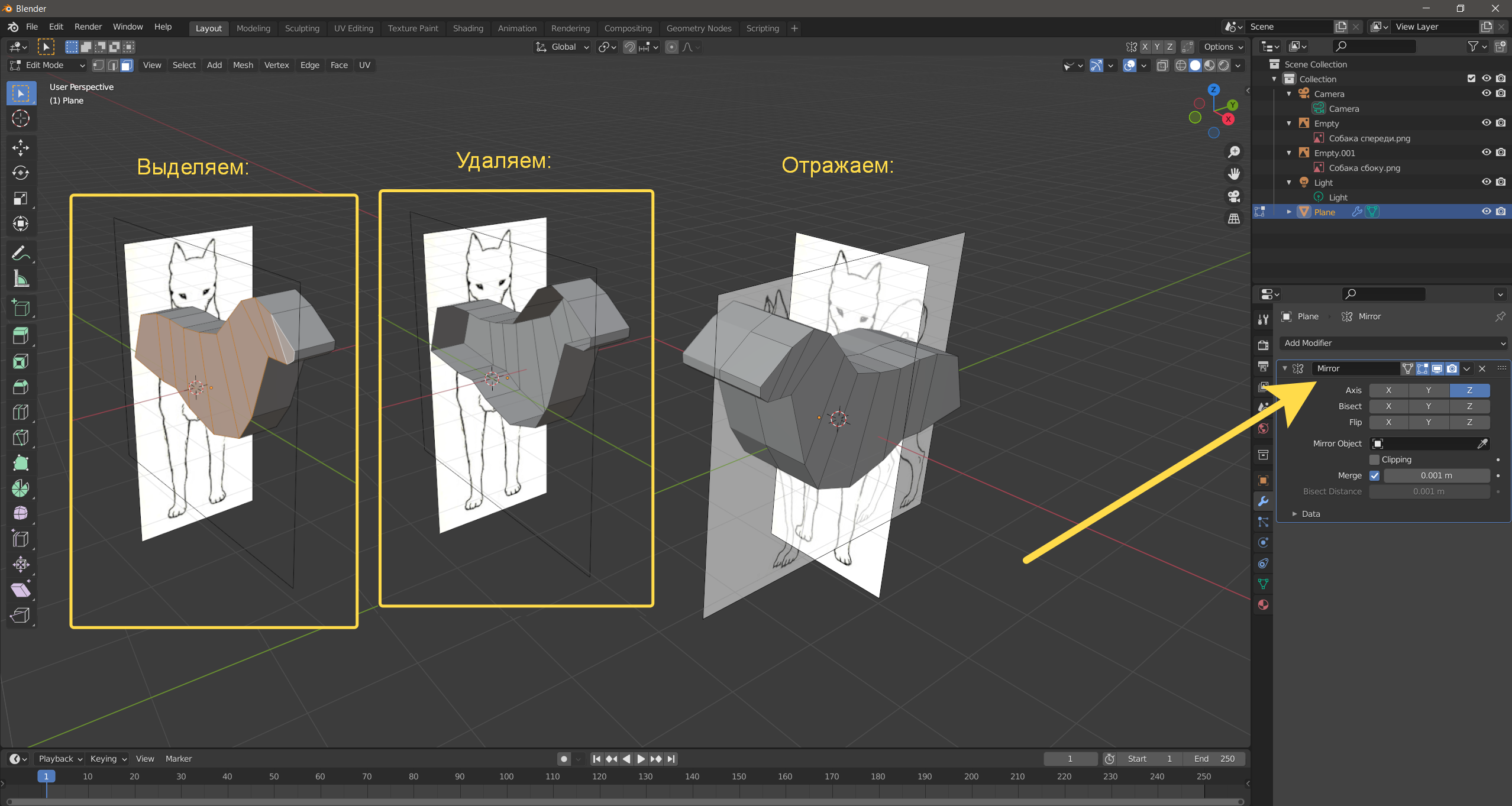

Через shift выбираем и удаляем поверхности, которые совпадают с осью OY. Добавляем модификатор "зеркало" (рис. 7).

Используя Loop Cut, разрезаем получившееся тело на 4 части. Вытягиваем поверхности ног, ушей и хвоста животного в соответствии с контуром. Мне удобнее всего выбирать поверхность, входить в режим полупрозрачности (alt+Z), переключаться на вид сбоку (numpad 3), выделять прямоугольником вершину и перетаскивать её в нужное место (G). Результат на рис. 8.

Теперь остаётся самое интересное - придать собаке форму. Для этого переходим в режим выбора вершин и перемещаем их, придавая объемы в необходимых местах. Советую просмотреть изображения собак и обратить внимание на особенности строения тела. Также пригодится использование инструмента Loop Cut для дополнительной детализации.

Необходимо помнить, что с увеличением числа поверхностей растёт сложность изделия. Советую не использовать более 200 полигонов для изделия высотой 700мм.

Если у вас возникают проблемы с интерфейсом программы или сложности в управлении элементами модели, то советую обратить внимание на эти видео:

Теперь сохраняем в формате STL (тело сетки) и переходим ко второму этапу.

2. Преобразование базовой модели в сборку листовых деталей

Есть два пути преобразовать абстрактную модель в список деталей.

Первый заключается в использовании программ, автоматически создающих развёртки STL моделей. Например, PepaCura. Интересно в ней то, что можно достаточно быстро получить все детали в формате векторной графики DXF. В этом же файле будут отображаться линии и углы гибов.

На рис. 10. изображена раскладка собаки. Такая развёртка требует доработки (как минимум нужно разделить самую большую деталь на множество мелких).

Второй подход основан на использовании систем проектирования. Я использую SolidWorks 2022. Уверен, что для выполнения поставленной задачи подойдёт любая 3D CAD система. Я знаком с Компас-3D, Inventor, AutoCad, Casia, но только SolidWorks предложил мне наиболее эффективные и простые инструменты.

При реализации этого решения необходимо вручную последовательно создавать детали, подгоняя их друг к другу. Это решение потребует больше времени, но специфика предприятия-производителя не позволяет использовать один лишь файл развёртки. Производственным рабочим необходимы сборочные чертежи, чертежи деталей, пояснительные записки, спецификации и прочее. Таким образом, продолжим работу по этому пути.

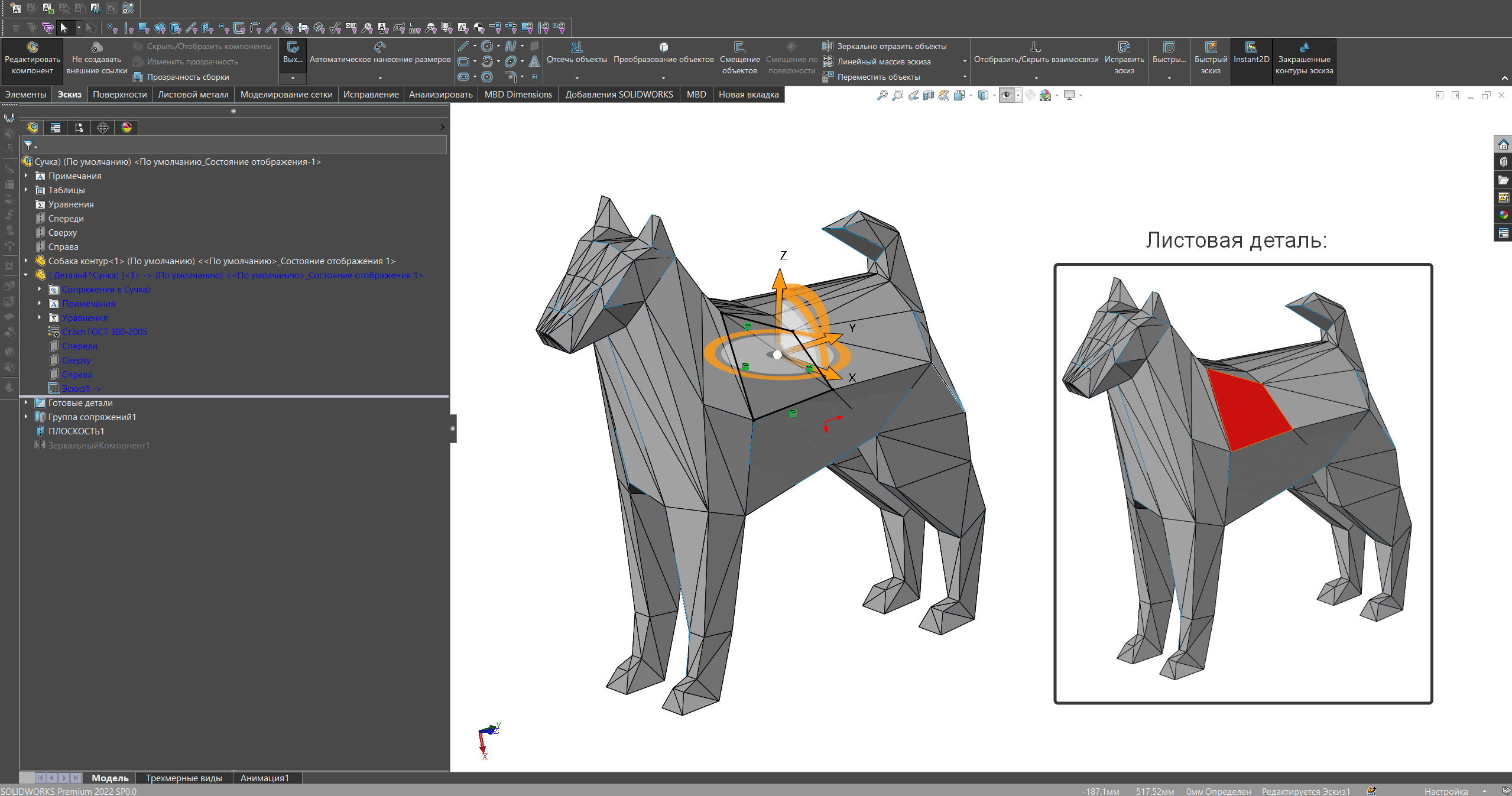

Импортируем STL модель в SolidWorks. Создаём новую сборку, добавляем в неё импортированную модель. Приступаем к созданию деталей. Этот процесс цикличен, опишу его списком:

Создаём в импортированной модели новую поверхность из сетки (рис. 11)

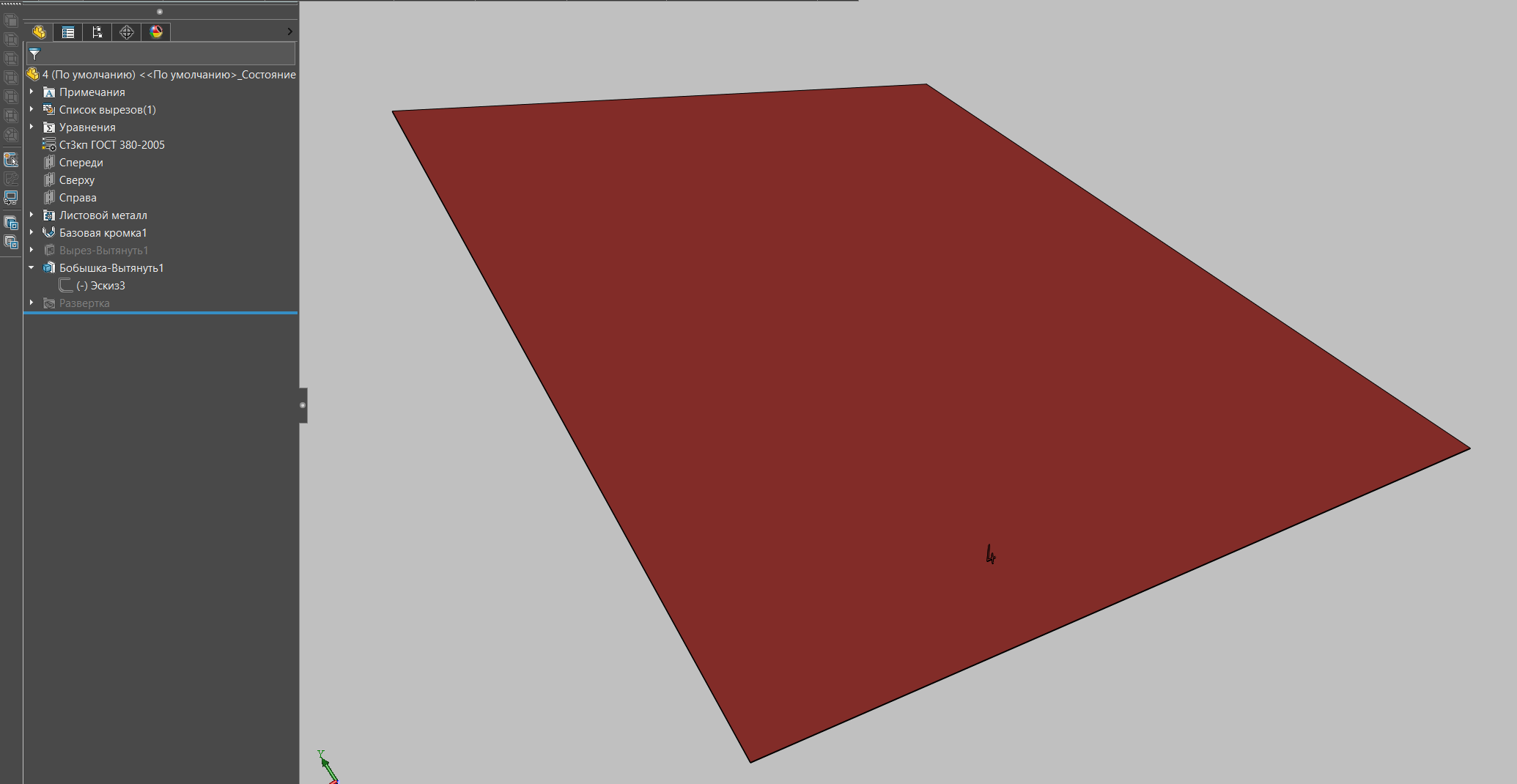

Создаём деталь в контексте сборки, выбираем созданную поверхность в качестве плоскости эскиза. После выбора инструмента "преобразование объектов" нажимаем на поверхность. Получившийся контур преобразовываем в листовой металл (рис 12).

Добавляем гибы, опираясь на технологические возможности оборудования. Если гибочное оборудование отсутствует, то приступаем к созданию следующей детали.

Также я использовал инструмент "зеркальное отражение" для некоторых деталей. Это значительно ускорило процесс проектирования.

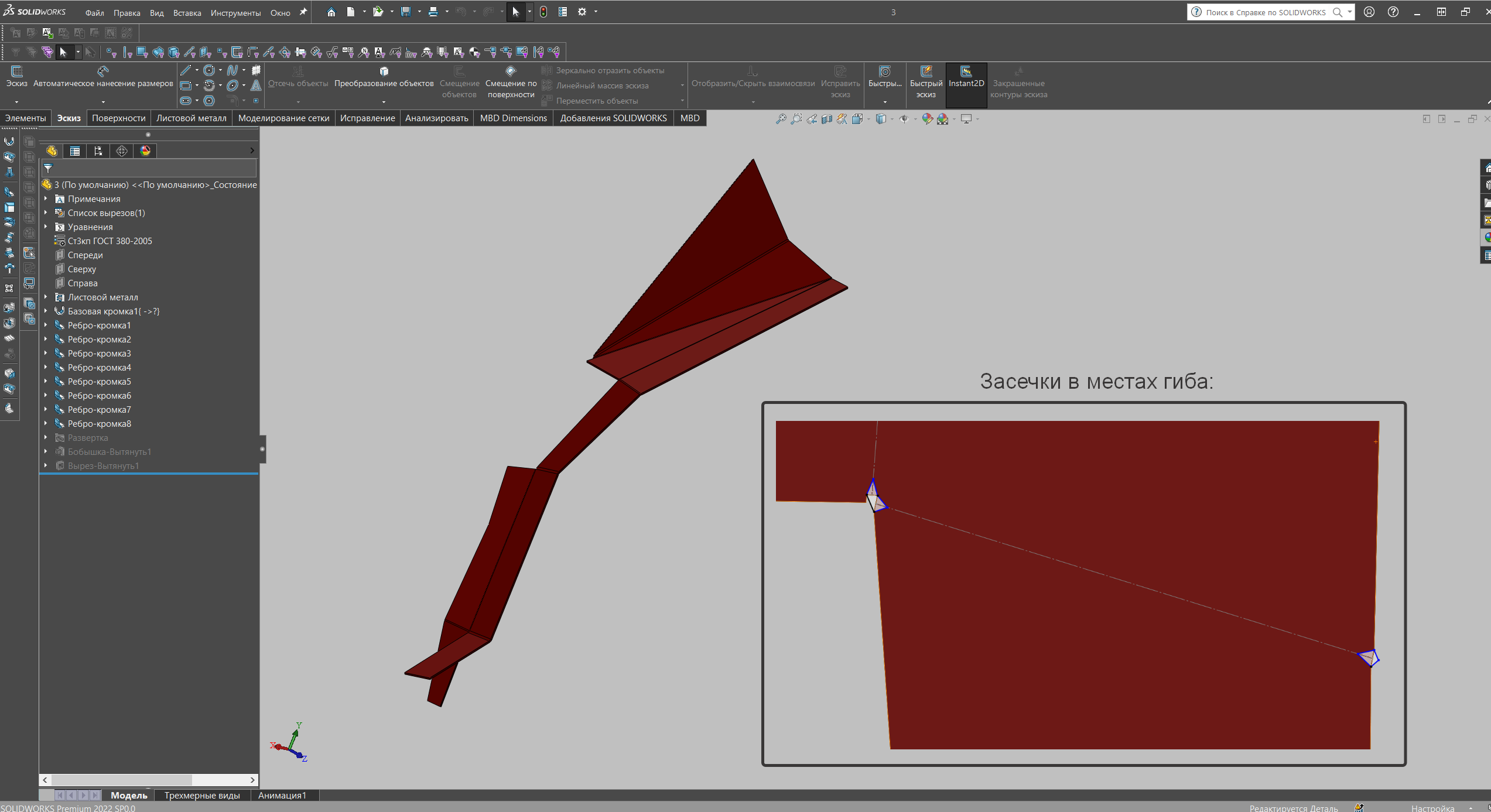

Теперь необходимо присвоить каждой детали свой идентификатор. Я советую нумеровать детали, начиная с 1 с шагом в 1. Таким образом номер позиции в спецификации будет совпадать с названием файла. Этот идентификатор мы будет гравировать на самой детали во время резки лазером. Для этого создаем эскиз, вписываем номер и создаём бобышку толщиной 0,5 мм (рис 13). Обращаю внимание на то, что файл назван в соответствием с идентификатором.

Ещё один нюанс. Для облегчения работы гибщикам нужно предусмотреть треугольные засечки на линиях гибов (рис. 14). По таким засечкам проще производить установ заготовки на станке.

По окончанию работ получаем результат, изображенный на рис. 15. Теперь это готовая сборка, состоящая из отдельных, подготовленных к производству, деталей. Между некоторыми деталями видны зазоры. Это нормально, они будут заварены и зачищены.

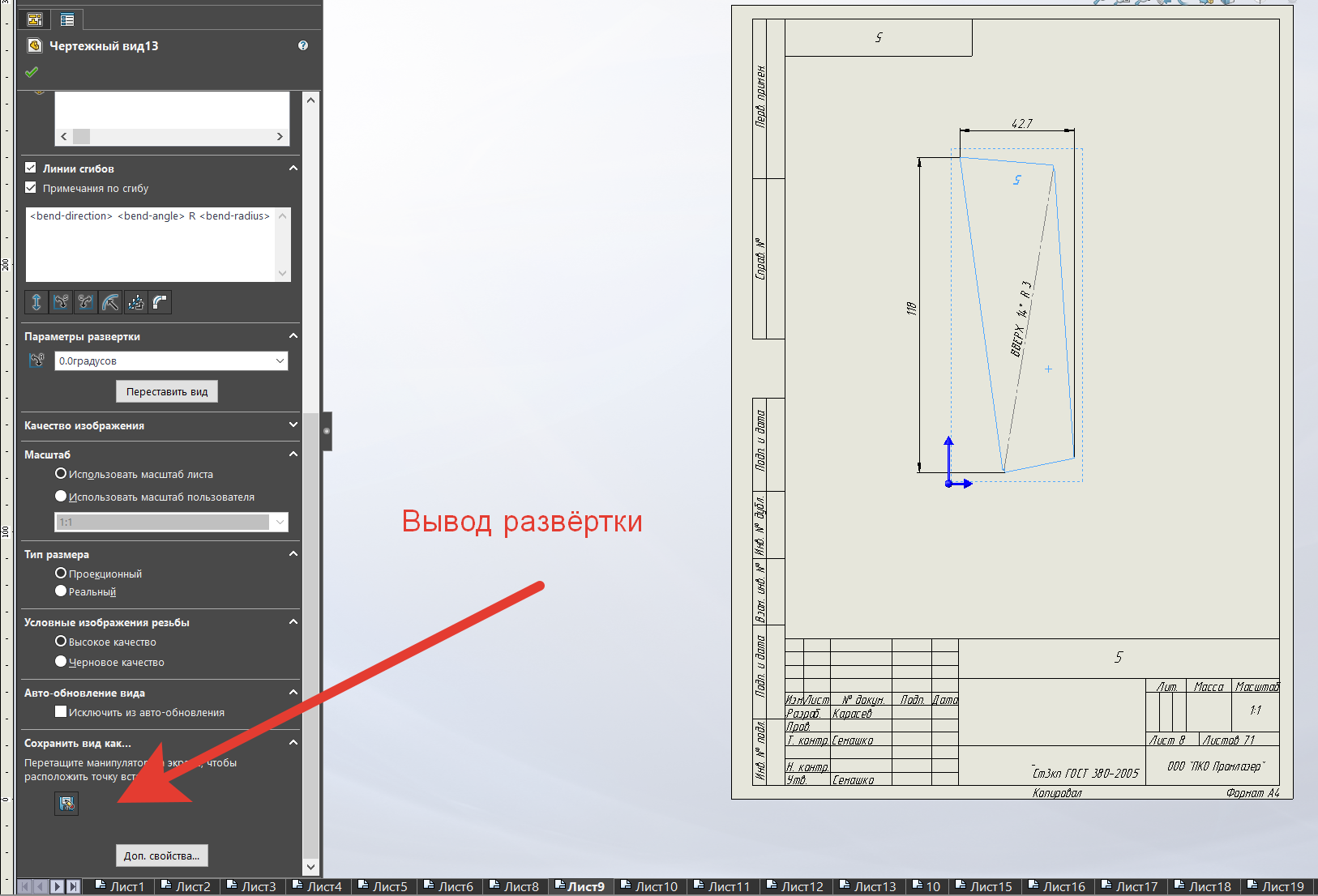

3. Подготовка чертежей, спецификации и развёрток

Начинаем с деталей. Для этого создаём новый чертеж, в нем создаём новый лист, добавляем вид развёртки в масштабе 1:1, расставляем габаритные размеры. Затем нажимаем ЛКМ по виду, листаем окно PropertyManager вниз и выбираем "сохранить вид как" (рис. 16). И так с каждой деталью.

ВАЖНО! Добавлять вид на чертеж необходимо в масштабе 1:1, иначе выводимая развертка не будет соответствовать необходимым размерам.

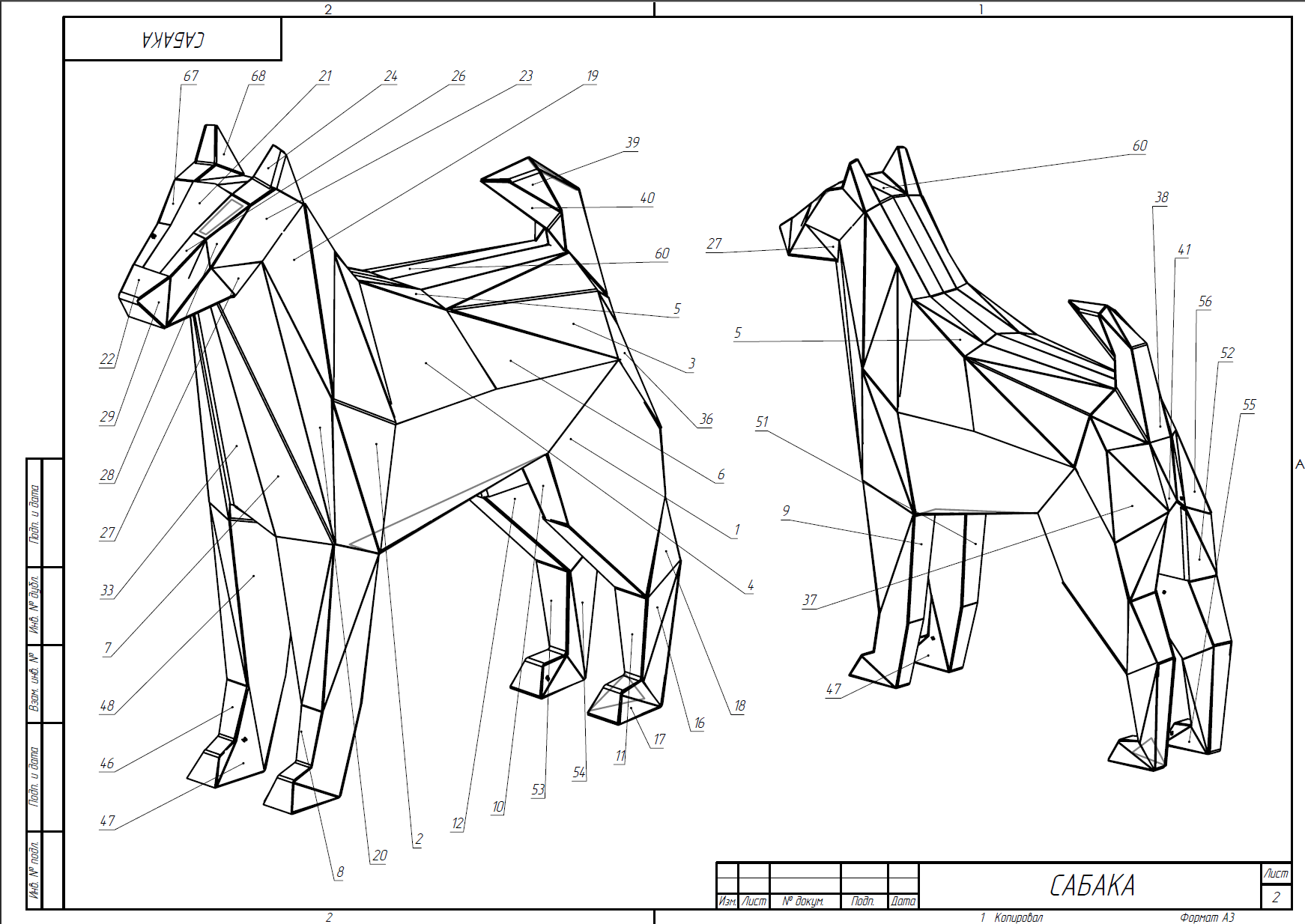

По окончанию этой части работ, создаём сборочные чертежи. Автоматическая простановка позиций существенно облегчит нам работу (рис. 17).

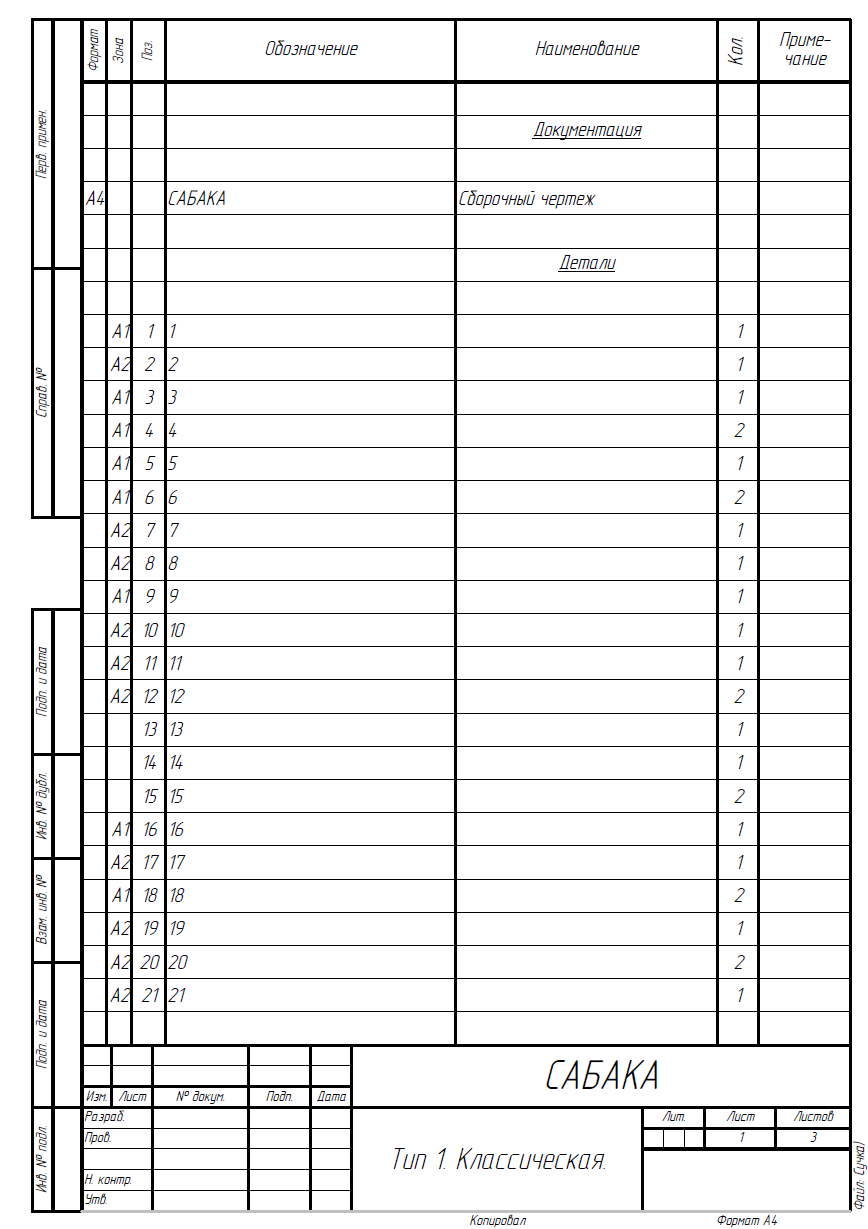

Заключение - оформление спецификации (рис. 18). Тут выручает инструмент компании ITools - спецификация для SolidWorks. Это просто, быстро и удобно (но интерфейс так себе). Тут мы видим, что обозначение деталей, имена файлов и номера позиций идентичны. Всего получилось 68 деталей.

4. Изготовление

Маршрут производства следующий:

Резка контуров на лазерном станке

Гибка деталей на гибочном станке

Предварительная сварка на точки

Полная обварка всех стыков

Зачистка

Шпатлёвка, высушивание, выравнивание поверхностей

Порошковая окраска в цвет "хром"

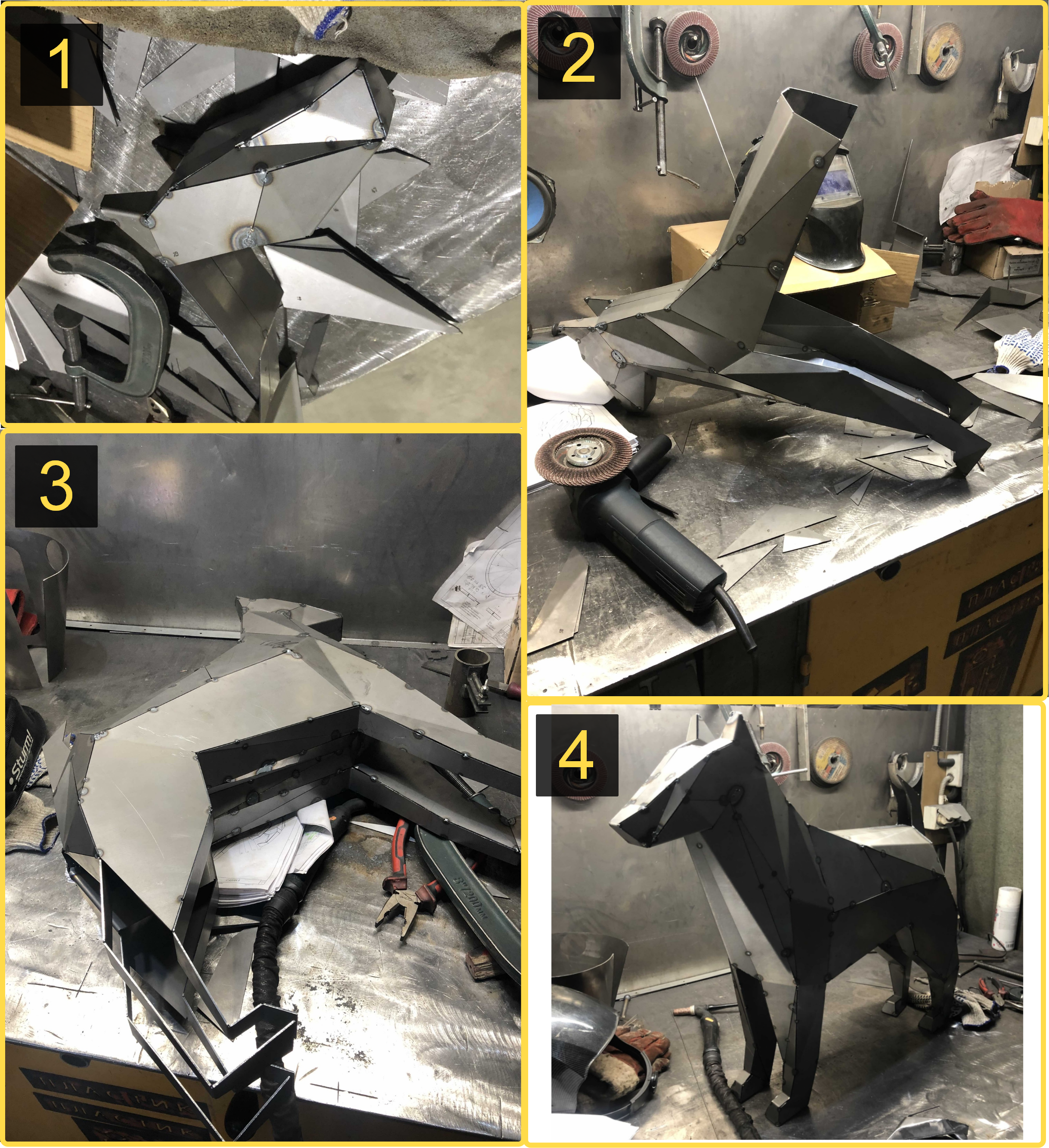

Далее приложу фотографии этапов сварки и финальный результат:

Итоги.

Хочу осветить финансовый аспект изготовления такого рода изделий. Расчет себестоимости на текущий момент:

Металл и необходимые расходники (проволока для сварки, шпатля, краска, зачистные круги и пр.) - 15 000руб.

Трудозатраты конструктора. Я потратил около 25 часов на весь процесс создания и оформления КД. Себестоимость часа работы инженера на предприятии-изготовителе оценивается в 350руб., что в сумме даёт 8750руб.

Трудозатраты сварщика. Квалифицированный специалист собирал, заваривал и зачищал данное изделие 30 часов. Себестоимость часа работы 260руб., что в сумме выражается в 7800руб.

Трудозатраты покрасчика. На этом этапе было потрачено 15 часов. Стоимость часа 250руб., сумма - 3750руб.

Итого: 35 300руб. И это только себестоимость. Как правило, стоимость часа инженера "на продажу" - 1500руб, сварщика - 1100руб, покрасчика - 1000руб.

Таким образом, мы спроектировали, подготовили к производству и изготовили низкополигональную собаку из листового металла. Спасибо за внимание.

Комментарии (8)

engine9

02.01.2022 15:20+4Если вдруг кто-то заинтересуется темой, можно обойтись без пепакуры, экспортируя модель через плагин.

Так же еще хочется упомянуть про коварство четырёхвершинных полигонов (квадов) они могут выглядеть совершенно плоскими в блендере, но их вершины могут лежать не в одной плоскости и бумага (или сталь) будет нуждаться в перегибе. Будьте внимательны!Ну и еще совет из личного опыта создания разверток для пэйперкрафта, лучше избегать длинных и узких граней, разбивать форму так, чтобы треугольники по пропорциям были ближе к равнобедренному.

PostP Автор

04.01.2022 10:44За плагин спасибо, попробую.

Точно отмечено и про квады. Как правило существенное искривление поверхности сразу заметно, а остальные не создают больших проблем при стыковке деталей. Вот погрешности при гибке некоторых деталей во время сборки оставляли зазоры по 3-4мм. В любом случае, в следующий раз буду разбивать всё на треугольники.

DmitryOlkhovoi

03.01.2022 11:12К затратам стоит отнести амортизацию? И если не секрет, продали?

PostP Автор

04.01.2022 10:33В моём случае тяжело рассчитать амортизацию, т.к. я не в курсе о стоимостях оборудования, степени его износа, срока службы и пр.

Продать такую продукцию наверное сложнее, чем изготовить) Целью продать не задавался, это был эксперимент с целью "попробовать" новых тех. процесс. Сабаку подарили одному из сотрудников.

vbifkol

А засунуть модель в солид и прям в солиде на гранях нарисовать листовой металл не проще бы было?

PostP Автор

Для рисования на гранях должна быть именно твёрдотельная модель. Её конечно можно создать и средствами самого солида, но в блендере это сделать проще, быстрее и качественнее.

Если же мы закидываем модель, созданную в блендере, в солид, то она заливается как модель сетки. А в модели сетки нет граней и приходится строить по поверхностям. А именно эта технология проектирования и описана в статье.