Добро пожаловать под кат (ТРАФИК)

Доступные природные материалы использовались широко, но, с развитием техники становилось всё более очевидным, что природные материалы порой полное дерьмо. Большой разброс свойств, подверженность гниению, трудности в добыче — поэтому поиски искусственных заменителей велись и ведутся всё время. Появление синтетических материалов — это революция не только техническая, но и экономическая, политическая. Вам больше не нужны колонии чтобы покрыть свои потребности в резине. Экипировка вашего солдата стала легче в несколько раз. В этом разделе — материалы, полученные «с нуля», а не попытка улучшить природные, как в предыдущем разделе.

Многие из приведенных материалов являются полимерами — материалами с длинными молекулами, состоящими из простых однотипных кирпичиков — мономеров. Полимеры можно разделить на две большие группы по их поведению при нагреве, это термопласты и реактопласты. Термопласты при нагревании плавятся, реактопласты при нагревании разлагаются.

Соответственно гору старых пластиковых игрушек из термопластов можно переплавить в новое изделие, а гору старых изделий из реактопластов так переработать не выйдет.

Полимер может состоять из чистого мономера, а может также содержать со-полимер, который встраивается в структуру молекулы. Например есть два мономера: А и Б. Молекула полимера из чистого А будет выглядеть так:

...-А-А-А-А-А-А-А-А-А-А-А-…

Молекула полимера из сополимеров А и Б может выглядеть так:

...-А-Б-А-Б-А-Б-А-Б-А-Б-А-Б-…

Или даже так:

...-А-А-Б-Б-А-Б-Б-Б-А-А-Б-Б-…

Введение сополимера позволяет изменить свойства пластмассы. Пример — полистирол и АБС пластик. Полистирол прозрачный хрупкий пластик, введение сополимера акрилонитрила и введение добавки из полибутадиена дает на выходе ударопрочный пластик.

Иногда, может дополнительно указываться стереорегулярность полимера. Допустим у нас есть мономер -Г-, который может вставать в цепочку полимера «вверх ногами» -L-. Полимер, в цепочке которого мономеры стоят как попало называется атактическим:

...-L-Г-Г-L-Г-L-L-L-Г-Г-L-Г-…

Если в полимере все несимментричные звенья смотрят в одну сторону, такой полимер называется изотактическим:

...-L-L-L-L-L-L-L-L-L-L-L-L-…

Если в полимере они чередуются, то такой полимер называется синдиотактическим:

...-L-Г-L-Г-L-Г-L-Г-L-Г-L-Г-…

Обычно, стереорегулярность влияет на важные для электроники свойства материала незначительно, поэтому не указывается.

Общие свойства полимеров

Полимеры, благодаря своей структуре из длинных молекул, обладают некоторыми общими

свойствами, которые стоит рассмотреть внимательнее.

1. Полимеры не имеют четкой температуры фазового перехода, как например металлы. Они словно карамель, с ростом температуры размягчаются, превращаясь в вязкую жидкость. Поэтому для полимеров «температура плавления» — это температура, при которой вязкость полимера уже позволяет ему течь, но это не означает, что до этой температуры он твёрдый.

Температура стеклования — это температура, ниже которой полимер из высокоэластичного состояния переходит в стеклообразное состояние, с ростом твердости и хрупкости. Представьте себе жевательный мармелад — при комнатной температуре он находится в высокоэластичном состоянии. Если его охладить ниже температуры стеклования в морозильной камере, то мармелад можно будет разбить, и осколки будут как от стекла.

Максимальная рабочая температура — температура при которой полимер может работать длительное время, без существенных изменений своих свойств. Часто с ростом температуры растет ползучесть полимера, поэтому при максимальной рабочей температуре прочностные свойства снижаются.

Указанные температуры могут отличаться при определении даже для одного и того же образца, при различии методик определения.

2. Полимеры подвежены старению и разрушению. Факторами, ускоряющими процесс старения полимера являются радиация, ультрафиолетовое излучение, высокая температура, агрессивная среда. Разные полимеры в разной степени подвержены старению, кроме того, различными добавками можно снизить скорость разрушения полимера. Так, нейлоновая стяжка на силиконовом шланге с горячей водой за пару лет потеряет эластичность и станет хрупкой, в то время как силиконовый шланг по прежнему будет мягким и гибким.

Лишь очень малое количество пластиков терпят длительный нагрев свыше 100°С — фторопласт-4, каптон, peek, силиконы. Во всех остальных случаях чем выше температура эксплуатации — тем быстрее протекают процессы старения и деструкции в полимере.

3. Полимеры проницаемы для газов и некоторых растворителей. Молекулы газа очень маленькие (чем меньше атомная масса, тем меньше размер атома, самый мерзкий в этом плане водород, он даже сквозь металлы протискивается.) поэтому могут постепенно проникать сквозь разветвленную молекулярную сеть пластика. Для предотвращения этого процесса поверхность полимера покрывают слоем металла. Обратите на это внимание при вскрытии упаковки продуктов питания. Металлизация в упаковке служит этой цели — не пропустить к продукту кислород. Металлопластиковые трубы содержат слой алюминия с той же целью — не допустить проникновение кислорода в теплоноситель, это вызывает коррозию.

Материалы на базе фенолформальдегидных смол

Фенол-формальдегидные смолы, как нетрудно понять из названия — продукт поликонденсации фенола и формальдегида. Молекулы полимера образуют разветвленную трехмерную структуру, что обуславливает механические свойства — твёрдость.

Ниже рассмотрим только фенол-формальдегидные пластмассы — фенопласты. Карбамид-формальдегидные, меламин-формальдегидные пластмассы — аминопласты, рассматривать не будем, их базовые свойства идентичны, методы обработки одинаковые, разница лишь в прочности, цвете.

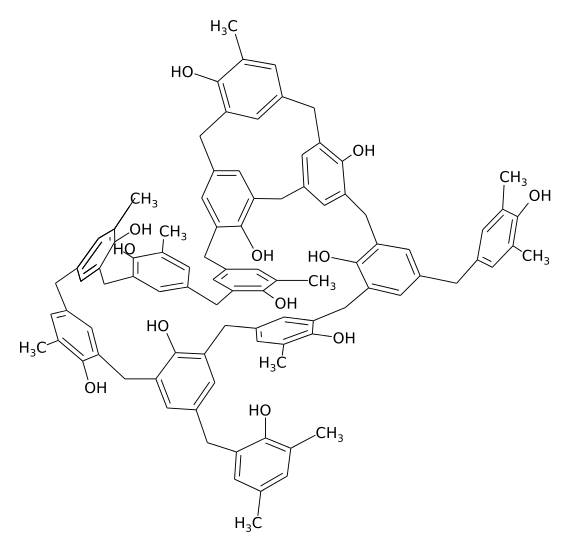

Химическая структура бакелита (кусочек для примера) Полимеры с такой разветвленной беспорядочной структурой обычно твёрдые и хрупкие. Автор рисунка — Dirk Hunniger, взято из Википедии

Открыл процесс поликонденсации Лео Бакеланд — американский химик бельгийского

происхождения. Он и назвал новый материал, полученный при отверждении смолы — бакелитом.

В СССР аналогичный материал назывался «карболит» — от карболовой кислоты,

старого названия фенола.

Примеры использования фенолформальдегидных смол:

- Как самостоятельный материал в чистом виде в качестве клеев, лаков.

- С порошковыми наполнителями (придающими прочность или разбавляющими материал

- просто для экономии) и без — карболит/бакелит

- С наполнением из стекловолокна в хаотичном порядке — волокниты, например прессматериал АГ-4В

- С наполнением из слоев хлопчатобумажной ткани — Текстолиты

- С наполнением из стеклоткани — Стеклотекстолиты

- С наполнением из слоев проклееной бумаги — Гетинакс

Карболит (бакелит)

Представляет собой твёрдый термостойкий пластик. Если вы возьмете какое-либо устройство,

собранное до 1950 года, то практически все пластиковые детали в нем — это карболит.

Различные изделия из карболита — коробочка, розетка. Вилка, корпус вольтметра, гнезда, ручки регулировки.

Изделия получают как заливкой в формы, так и (чаще) прессованием порошка смолы с наполнителем в металлические формы с нагревом. При нагревании процесс полимеризации, уже частично начавшейся при производстве порошка, заканчивается, но, так как порошок в этот момент зажат под давлением в форме — то и вид конечного изделия повторяет форму. Серьезный недостаток такого метода в том, что нужно время, которое должно провести изделие в форме, чтобы набрать прочность, достаточную для раскрытия формы без разрушения, поэтому во многих задачах бакелит вытеснен термопластичными материалами, термопластавтомат может производить изделия заданной формы значительно быстрее.

Немного о процессе расскажет это американское рекламное видео прошлого века, оцените энтузиазм, с которым говорят о новом материале.

Корпус электросчетчика сделан из карболита.

На сегодняшний день изделия из карболита производятся массово, но он уже не так популярен как раньше, хотя есть задачи, где его заменить чем-либо трудно.

Плюшки

Термостойкий пластик. Может длительное время работать при температуре до +150°С Является реактопластом — не плавится, а разрушается от нагрева. Так карболитовый патрон для лампы накаливания при перегреве рассыпется, а не стечет к вам на голову.

Стойкий к растворителям, ГСМ (Горюче-смазочным материалам). Карболитовые детали без труда работают вблизи двигателя автомобиля, в условиях нагрева, контакта с маслом, бензином.

Твёрдый. Обычно карболитовые детали можно распознать по блестящей поверхности и по твёрдости, ноготь такой пластик не царапает и даже не цепляется. Большие плоские детали почти не гнутся, а при превышении усилия со звуком «хрум» ломаются.

Хорошо обрабатывается. В отличии от многих других пластиков хорошо шлифуется. Если попробовать шлифовать, например, полипропилен, то быстро от нагрева начнет образовываться «борода» из пластика. Карболит же отлично шлифуется и часто можно видеть следы шлифовки по периметру детали — удаление облоя.

Отличный внешний вид. Способность образовывать твёрдую глянцевую поверхность особенно заметна на внешнем виде ретроаппаратуры. Даже в магазине на полке ручки для резисторов из карболита смотрятся солиднее таких же, но из термопластиков.

Недостатки

Дороговизна. Особенность производства в виде прессовки из порошка определяет довольно высокую себестоимость изделий из-за низкой скорости процесса и наличия ручного труда. Изготовление деталей из термопластиков порой в разы дешевле.

Хрупкость. Оборотная сторона твёрдости, при ударах трескается, из него не сделать

гибкий шланг, сильфон и т.д.

Практически не подлежит вторичной переработке. Есть способы, но они не получили

широкого распространения.

Ограниченная цветовая гамма. Фенолформальдегидная смола сама по себе коричневого цвета, что затрудняет получение изделий светлых цветов. Этого недостатка лишены, например, меламинформальдегидные смолы из которых делают изделия белого цвета. Замечательный фильм 40х годов, в котором видно производство фенолформальдегидной смолы, формовка деталей прессованием, получение гетинакса, текстолита, галалита и многое другое.

Гетинакс

Гетинакс — это слоистый пластик, получаемый путем прессования бумаги, пропитанной

фенольной или эпоксидной смолой. В англоязычной литературе имеет название FR-2. (от FR — Flame Resistant — огнестойкий) (FR-1, FR-2, FR-3 это всё гетинаксы, разница только в материале связующего) У нас есть ГОСТ 2718-74 на гетинакс. Имеет низкую прочность, но при этом достаточно низкую цену. Является электроизоляционным материалом, изделия из гетинакса можно получать штамповкой, поэтому панели с ламелями, вставки, изоляционные шайбы, держатели контактов иногда изготавливают из гетинакса.

Примеры применения

Материал дешевых односторонних печатных плат. В задачах, где не требуется высокая надежность и есть возможность обойтись одним проводящим слоем, печатные платы изготавливают из гетинакса. В дешевых электронных китайских игрушках чаще всего гетинаксовые платы. Гетинакс недостаточно прочен для создания надежных переходных отверстий, поэтому двухсторонние и многослойные печатные платы из гетинакса не изготавливаются.

Различные изделия из гетинакса. Пластина специально была сломана, чтобы показать характерный рисунок на изломе. Гетинаксовый брусок слегка распух справа — результат расщепления слоев при резке.

Ламинированный гетинакс (слопласт, слоистый пластик) — гетинакс с наклеенной декоративной пленкой — материал внутренней отделки автобусов, вагонов поезда, столешниц. Прочный износостойкий трудногорючий материал.

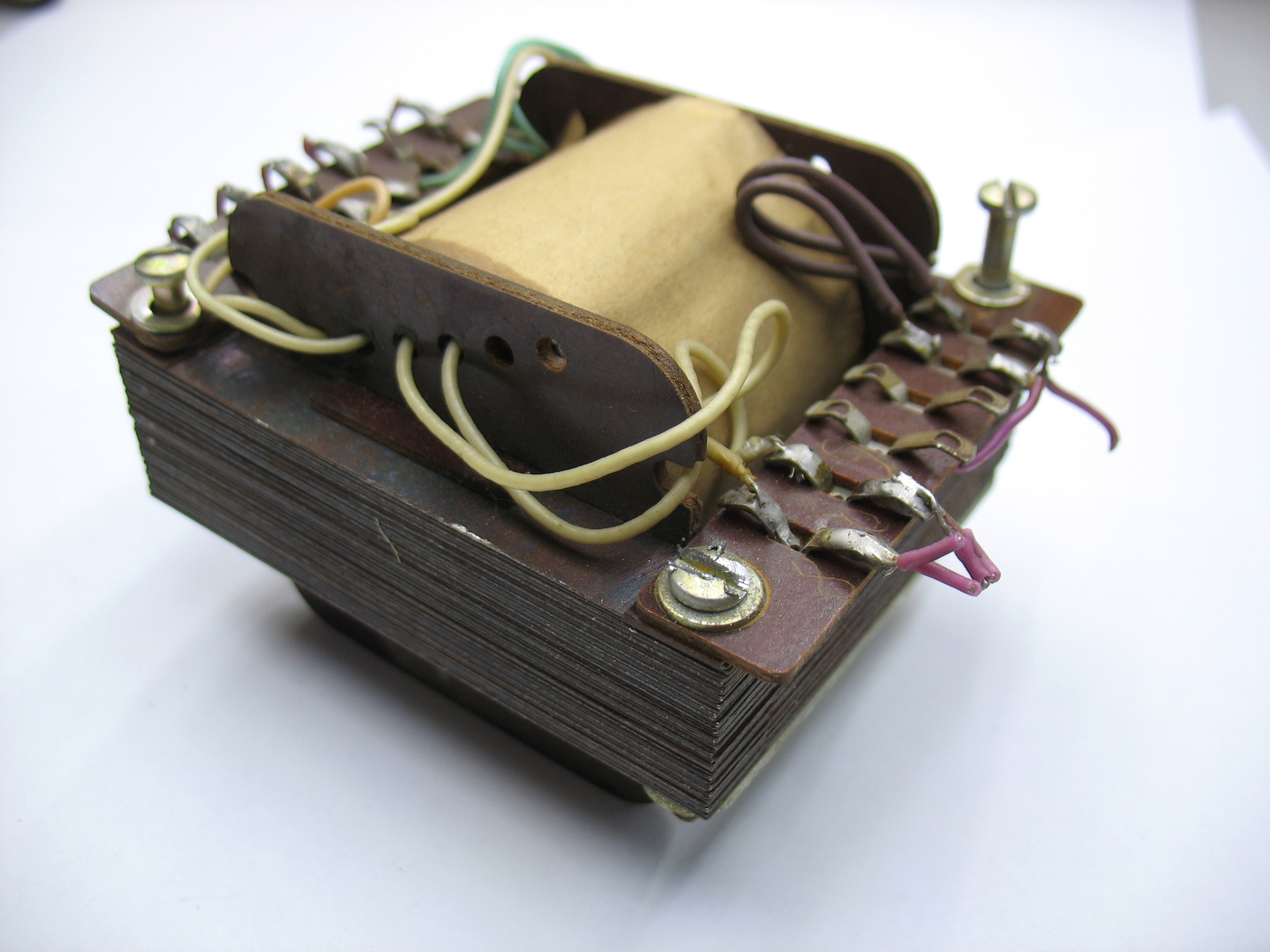

Ламели подключения обмоток трансформатора сделаны из гетинакса, изолирующая ламели от сердечника подкладка, боковины оправки обмотки — гетинакс.

Примечание

Материал непрочный и склонен давать трещины при обработке, требуется особая осторожность при обработке резанием пилами с большим зубом. В силу низкой прочности мало пригоден в качестве конструкционного материала.

Источники

Продается многими компаниями, специализирующимися на электротехнических материалов.

Гуглить по «Гетинакс ГОСТ2718-74».

Текстолит

Текстолиты — это целый класс композиционных материалов, состоят из прессованной ткани со связующим. Например, хлопчатобумажная ткань пропитанная фенолформальдегидной смолой. Имеет характерный вид — на плоскостях и срезах видно плетение ткани. Обычно коричневого и темно-коричневого цвета. Зарубежом известны под торговыми марками Novotext, Turbax, Resitex, Cerolon, Textolit, Micarta. Материал известен с 30х годов 20 века.

Текстолит различных форм — пластины, прутки. Расположение ткани в материале различается — у прутков ткань намотана, а не уложена слоями.

Примеры применения

Как конструкционный материал. Текстолит прочен и не проводит ток, поэтому используется как материал прокладок, шайб, перегородок, вставок, шестерен и т.д. При нагревании он не ползет, это выгодно отличает его от термопластичных материалов.

Поделочный материал. Из текстолита часто изготавливают рукоятки ножей, приспособления и оснастку в условиях небольших мастерских. Текстолит хорошо обрабатывается, при этом не впитывает воду, стоек к воздействию горюче-смазочных материалов.

В зависимости от использованной в производстве ткани, наблюдаемая текстура может различаться.

Текстолит из тканей с разным шагом плетения. Текстолит всегда можно узнать по характерной текстуре и виду.

Материал доступен в продаже в России, но постепенно вытесняется другими материалами.

Ссылки на части руководства: 1 ? 2 ? 3 ? 4 ? 5 ? 6

Комментарии (28)

a_freeman

26.09.2017 10:41+2Материалы из "юный техник 1988"

spiritus_sancti Автор

26.09.2017 11:16вы так говорите, как будто это что то плохое :)

a_freeman

26.09.2017 11:53В целом это выглядит как обучение и ознакомление с морально устаревшими материалами. Т.е. инженер, который примет к сведению эту статью в мире будет не востребован.

Человек, спросивший про текстолит FR-4 уже обладает более актуальными знаниями, чем вся эта статья.

А современных материалов помимо FR-4 существует сотни типов, но ничего из этого не представлено ни в одной из статей всей серии

pavlushk0

26.09.2017 12:28Моральное устаревание штука неоднозначная. Новомодные электромобили (хотя и примитивные) когда-то проиграли двс, и происходящее на этом поле сейчас, фактически, реванш. Какие-то различия в таблицах ттх между старыми и новыми материалами часто не проходят проверку практикой. Ну про цену не забываем. А вообще каждой задаче — свой материал.

spiritus_sancti Автор

26.09.2017 13:05+2Ну в вас говорит инженерный снобизм. Про FR-4 следующая часть. Кроме того, для инженеров есть другая литература с большим количеством тонкостей (даже про тот же тангенс угла потерь я специально не писал — курс более ознакомительный, не для профессиональных инженеров, а для самодельщиков)

А что касается устаревания… тут несколько моментов

1. Совсем устаревшие вещи в руководство не вошли (целлулоид, галалит, шеллак и др.)

2. У многих остались запасы материалов со времен СССР в гараже. И что бы ответить на вопрос что это за кусок черной твердой фигни поможет руководство.

3. В ряде задач даже такие «устаревшие» материалы как текстолит могут отлично работать. Речь идет не о серийных устройствах конечно, а о прототипах. По этой причине я честно описываю плюсы и минусы материалов.SarAp

27.09.2017 07:04Как материаловед скажу, что даже устаревшие материалы можно с успехом применять в специфических задачах, если знаешь их свойства. Например шеллак используется для запрессовки образцов при шлифовке и полировке на металлографию и стоит куда дешевле современных эпоксидных смол. Была бы фантазия, а применение любым материалам всегда найдется.

maxitop

26.09.2017 11:16А в pdf эти материалы будут опубликованы?

spiritus_sancti Автор

26.09.2017 11:19Да, в финале будет опубликована pdf со всеми исправлениями и доработками, также будут опубликованы исходники текста и фотки.

immaculate

26.09.2017 12:51Этот абзац слишком пафосно звучит:

«Доступные природные материалы использовались широко, но, с развитием техники становилось всё более очевидным, что природные материалы порой полное дерьмо. Большой разброс свойств, подверженность гниению, трудности в добыче — поэтому поиски искусственных заменителей велись и ведутся всё время. Появление синтетических материалов — это революция не только техническая, но и экономическая, политическая. Вам больше не нужны колонии чтобы покрыть свои потребности в резине.»

Вот, что, например, говорится про ту же резину:

«… ежегодного урожая одной гевеи (а это около 5 кг латекса) может хватить на несколько десятков шин. Если же брать грузовые, то для производства одного колеса может потребоваться несколько деревьев. И дело тут вовсе не в том, что шины для коммерческого транспорта больше и тяжелее. Достоинство натурального материала, в отличие от синтетики, — его высокая ходимость и способность выдерживать серьезные вертикальные нагрузки. Это как раз то, что нужно грузовикам! Поэтому некоторые шины грузовиков и автобусов могут состоять на 85% из натурального каучука, хотя обычно в них содержится 30?40% этого материала. В шинах легковых автомобилей натуральной резины всего 15?20%: ресурс шин для обычных машин не самая важная характеристика.

В авиационных шинах низкая истираемость и способность выдерживать высокие нагрузки — самые главные характеристики. Поэтому их делают исключительно из натуральной резины. В случае с шинами для «Формулы-1» срок службы мало кого волнует, куда важнее коэффициент сцепления колеса с дорожным полотном, поэтому эти колеса состоят только из синтетической резины. По крайней мере так предполагает директор нашей плантации Жерар Бокё, давний сотрудник компании Michelin. Информация о составе «формульных» шин, разумеется, держится в секрете, но до недавнего времени болиды «Формулы-1» ездили как на покрышках Bridgestone (нынешний монополист), так и Michelin. Так что можно полагать, что наш хозяин владеет «инсайдерской» информацией.»

Так что природные материалы пока еще не во всех областях можно заменить синтетическими.

spiritus_sancti Автор

26.09.2017 13:08Интересное замечание, уточню подробнее, нужен источник авторитетнее популярной механики.

igruh

26.09.2017 13:54Michelin в Ф1 нет с 2006 года, монополистом седьмой сезон является Pirelli, и за эти семь сезонов правила и шины поменялись крайне радикально. Так что это устаревшая информация. Стоит упомянуть 2005 год — запрет смены шин в гонке, знаменитая гонка о шести машинах, затем запрет и возврат сликов, введение трёх разных типов сликов на гонку, обязательные к использованию типы, да и число типов до пяти в дождевой гонке.

immaculate

26.09.2017 13:56Сути комментария это не меняет. В Таиланде видел гигантские каучуковые плантации, да и в Индии тоже. Если это такой плохой материал, зачем же его производят в таких количествах? Да и не только для шин его используют.

igruh

26.09.2017 14:39Странная у Вас аргументация — во-первых я не говорил, что материал плохой, во-вторых как из большого объёма увиденных Вами плантаций следует, что это основной материал шин в Ф1? Лучшие моторные масла, например, синтетические.

immaculate

26.09.2017 15:00Это вы пишете не читая. Перечитайте мой комментарий, там, кстати, написано, что каучук для создания шин Ф1 вообще не применяется. И комментарий вообще не об Ф1.

igruh

26.09.2017 15:14Какой-то Вы излишне агрессивный человек — я не критиковал Ваш комментарий как целое, я лишь усомнился в мнении человека, не имеющего доступа к актуальной информации о ситуации, меняющейся как минимум ежегодно. Не поленился и полез на сайт Ф1:

The racing tyre is constructed from a blend of very soft, natural and synthetic rubber compounds which offer the best possible grip against the texture of the racetrack, but tend to wear very quickly in the process.

Считаю спор закрытым до появления более проверенных утверждений.

Wolframium13

26.09.2017 15:30Обожаю карболит, монументален и похож на кость.

playnet

26.09.2017 16:27И по мере разрушения от перегрева начинает проводить ток.

А сняв верхнюю контактную группу мы видим, почему эти пакетники взрываются! Обратите внимание на левый контакт на фото вверху или правый контакт на фото ниже. Такое впечатление, что он сильно грелся. А (я забыл сказать ранее) изоляторы пакетников выполнены не из негорючего ABS-пластика, а из карболита! А карболит имеет два хитрых свойства: от повышенной температуры теряет изолирующие свойства, зато приобретает хрупкость!

cs-cs.net/paketnik

Wolframium13

26.09.2017 21:36Дык, я и говорю, что мне за эстетику нравится он. А пакетник и у меня в руках бахал. Бах, ослепило, в плоскогубзах остался только стержень.

playnet

26.09.2017 16:17+2> Металлопластиковые трубы содержат слой алюминия с той же целью — не допустить проникновение кислорода в теплоноситель, это вызывает коррозию.

Основная роль алюминия — армирование, а не изоляция от газов. Тот же полипропилен сейчас армируют волокном, и как-то не сильно заботятся о газовой проницаемости.

Foxbator

27.09.2017 17:13В тех применениях ПП труб, где важна устойчивость к диффузии кислорода, сами производители рекомендуют использовать трубы армированные алюминиевой фольгой. Это важно, если в системе есть части подверженные коррозии, а общая площадь поверхности труб значительна.

j_wayne

А про стеклотекстолит (FR4 и тп) для печатных плат будет далее?

spiritus_sancti Автор

Да, конечно. Там просто другое связующее поэтому его нет в этой части

j_wayne

Жду с нетерпением) Очень нравится ваш цикл, компактно, доступно, интересно.

Кстати, чем лучше всего резать гетинакс (1.5мм)? Ножницами по металлу сильно крошится, ломается, дремелем слишком много пыли (наверное не самой полезной)…

spiritus_sancti Автор

я рад что вам нравится мой цикл). Пилить — пилкой с мелким зубом в респираторе.

j_wayne

Все-таки не обойдешься без пыли… Понял, спасибо!