Большинство людей уже так или иначе встречались с 3D-печатью, однако до сих пор бытует миф о том, что на 3D-принтере можно распечатать все, что угодно. Но это далеко не так. И как следствие, 3D-печать не может найти широкого применения в производственных цепочках крупных компаний. Основной технологической проблемой трехмерной печати по методу FDM является использование в качестве перерабатываемого материала ненаполненные полимеры (полилактит, акрилонитрилбутадиенстирол), что существенно ограничивает область применения изделий, полученных с использованием FDM печати.

Указанная проблема во многом обусловлена тем, что для материалов полимерных прутков (филаментов) предъявляются достаточно «жесткие» требования по физико-механическим свойствам, вязкости расплава – перерабатываемости, тепло-физическим свойствам, адгезии к различным поверхностям и др. Таким образом, филамент для 3D-печати является полноценным полимерным изделием. Однако изготовление трехмерных прототипов на основе таких филаментов с функциональными свойствами является чрезвычайно сложной задачей ввиду необходимости достижения высоких параметров с точки зрения механических, тепловых, электрических и других свойств конечных изделий, полученных путем трехмерной печати по методу FDM, и одновременным соблюдением технологических требований к филаменту, который используется для изготовления конечного изделия.

Другими словами, получения “филамент” из высоконаполненных материалов (тепло- токопроводящих, высокопрочных, химически стойких и т.д.) является крайне сложной, а в некоторых случаях и вовсе невыполнимой задачей. Если же “филамент” получен, то печатать им на обычных 3D-принтерах не представляется возможным.

В целом, использование полимерно-композиционных материалов в FDM 3D-печати связано с рядом ограничений и проблем:

- разработка составов полимерных композиций для печати по методу FDM, с учетом особенности формования аддитивным методом изделий функционального назначения, является сложной исследовательской задачей, требующей учета свойств как получаемых изделий, так и свойств расходного материала;

- высокая хрупкость и низкие эксплуатационные характеристики филамент из высоконаполненных композитов;

- низкая адгезия наполнителя в полимерной матрице при определенных режимах нагрузки;

- отсутствие технологических возможностей печати армированными филаментами;

- ограниченный ассортимент технологий 3D-печати, перерабатывающий наполненные и высоконаполненные полимерные материалы, представленных в форме гранулята.

Решением данной проблемы является отказ от полимерных прутков и использование в качестве расходного материала для 3D-печати гранулы и порошки, которые широко применяются для промышленного литья под давлением.

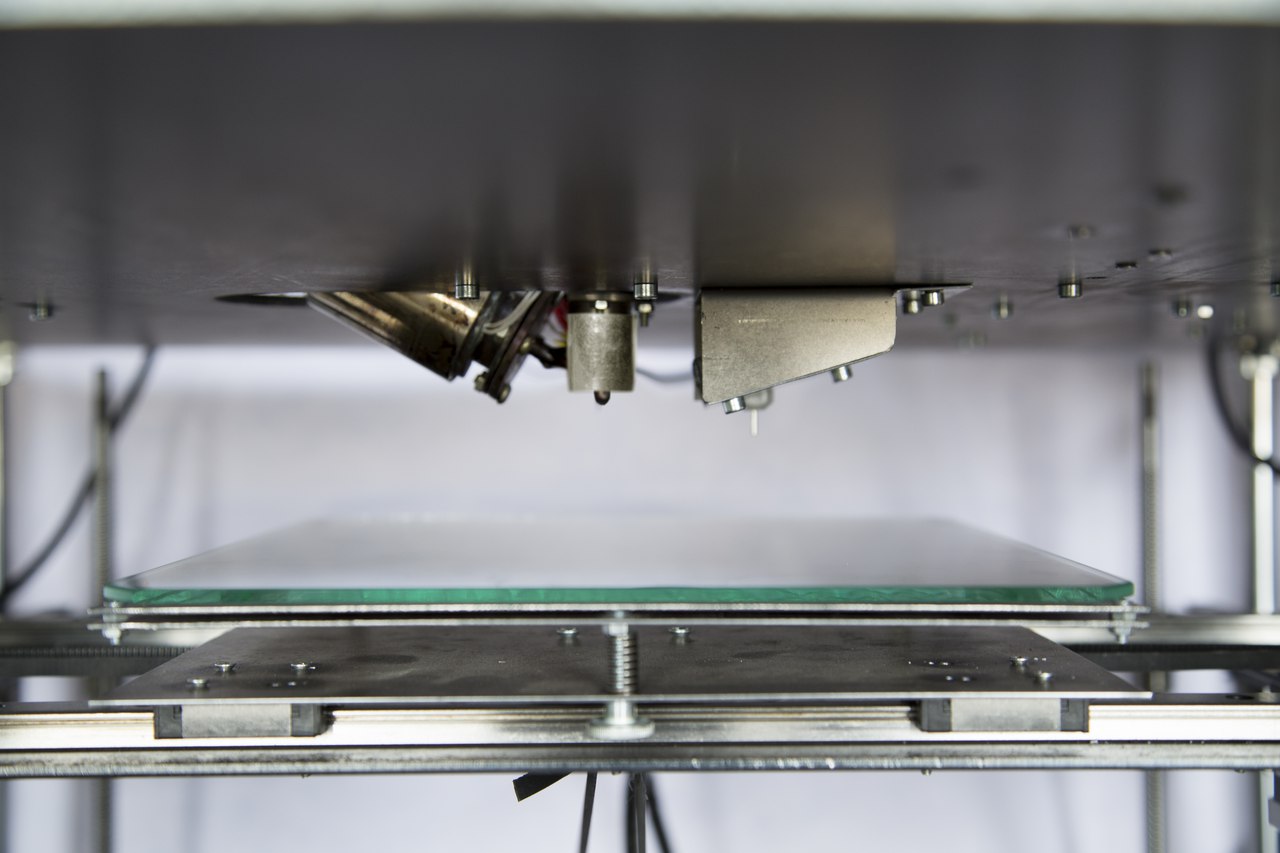

Для этих целей было разработан уникальный 3D-принтер со шнеково-плунжерным экструдером, который позволяет перерабатывать низкотекучие полимерно-композиционные материалы в следующих технологических окнах:

1. Вязкость расплавов: 5 — 100 КПа?с;

2. Рабочие температуры: 25 — 450 °С;

3. Температура термокамеры: 120 °С

3. Объем печати 350?350?350 мм;

4. Скорость печати до 30 см3/мин;

5. Точность позиционирования от 0,05 мм.

Перерабатываемые материалы:

- Термопласты и термоэластоплатсы: АБС-сополимер, ПЭНП, ПП, ПВА, ПЭТФ, ПММА, ПСт, 1,2-СПБ, СБС, термопластичные полиолефиновые эластомеры, термопластичные эластомеры;

- Высокопрочные инженерные пластики: полифенилсульфид, полиэфирэфиркетон, поликарбонат, фторопласт;

- Биоразлагаемые полимеры: полилактиды, полигидроксиалканоаты.

В качестве коротких армирующих агентов, для трехмерных прототипов, могут выступать самые разные полимерные и неорганические волокна:

- Моноволокна: стекловолокно, углеродное, вискозное, полиэфирное; полиамидное, медное, никелевое, алюминиевое и серебряное волокно;

- Гибридные волокна: металлотекстильные, металлостеклянные и металлополимерные волокна;

- Биоразлагаемые волокна: вискозное, коллагеновое, гидрогелевое и полисахаридное волокно.

Представленная технология позволит создавать изделия из композиционных материалов с самой широкой областью применения, и не только прототипы, но уже готовые функциональные изделия, что является актуальным в условиях нарастающих тенденций внедрения композитных материалов в крупную промышленность и ожиданий рынка аддитивных технологий.

В сравнении с “филаментными” 3D-принтерами, данная технология обладает целым рядом преимуществ:

- широкий спектр перерабатываемых материалов — открываются возможности использования тех материалов, которые ранее были доступны только для пользователей дорогостоящей технологии Селективного Лазерного Спекания (SLS), а также доселе непригодными для 3D-печати в принципе;

- сокращение издержек на материал в 5-10 раз;

- увеличенная пропускная способность экструдера и, как следствие, большая скорость печати;

- сохранение изначальных свойств материала в конечном изделии;

- возможность экспериментировать с наполнением материала прямо во время печати;

- возможность тестировать новые материала прямо в форме конечного изделия.

Аналогичных разработок на Российском рынке не представлено. На западном рынке сейчас только появляются стартапы с похожими разработками, но и они уступают по качеству печати, цене и возможностям.

Пешка, напечатанная из Полиамида-6

Зачем же использовать такое устройство, если можно любой материал отлить под давлением на термопластавтомате? Ответ прост — 3D-принтер не требует дополнительной оснастки (литиевые формы и т.д.), а цена за одно изделие сопоставима только при печати от 300 000 штук. Другими словами, мелкосерийное производство дешевле на 90% и при этом не требуется дополнительных затрат на переоснастку, только на расходный материал.

Соответственно, потенциальные потребители — представители крупной промышленности, в сфере автомобильной и авиационной индустрии, производители изделий бытового и технического назначения, в том числе электроники, R&D центры и медицина. Также технология может найти свое применение для кастомизированного мелкосерийного производства в концепции Индустрии 4.0.

Комментарии (18)

Andy_Big

26.04.2018 18:17Тоже не понял преимуществ. В начале статьи вообще какой-то совершенно непонятный посыл "Все проблемы из-за того, что печатают из прутков! А надо из гранул!".

Насколько я понимаю, тут просто слегка расширен список пластиков, которыми принтер может печатать, но современные классические 3D-принтеры тоже позволяют печатать не только из ABS и PLA.

А о классических проблемах печати — тепловая усадка, адгезия к поверхности стола, расслоение и т.п. — никак не упомянуто.

radonit

26.04.2018 18:463D-печать не может найти широкого применения в производственных цепочках крупных компаний (имеются ввиду наверное компании с крупными сериями изделий) в основном не из за технологических проблем, а в том что 3д печать многократно проигрывает по скорости традиционной штамповке/литью, для опытных образцов крупные фирмы давно используют аддитивные технологии, правда в основном фотополимеры, но для серии практически никогда, экономически необосновано

gapel

26.04.2018 20:20Слишком мало информации. Цена? Расход электроэнергии на условный кубический сантиметр в сравнении с FDM, Максимальные размеры распечатанного изделия? Скорость?

alex_vesna

26.04.2018 21:51т.е вместо экструдера, у нас фактически некая ёмкость, в которой уже расплавленный полимер так? Тогда каким образом, ну кроме конечно силы гравитации, происходит контроль скорости и количества экструзируемого материала?

Конечно это довольно заманчиво, иметь емкость готового к выливанию полимера, ведь тогда можно ОЧЕНЬ сильно увеличить самый убийственный параметр FDM печати — скорость. :)

Но во первых эту емкость надо ещё нагреть, и держать нагретой все время печати.

Во вторых либо необходимо делать термоизолированный канал от емкости до печатающего сопла, либо СИЛЬНО утяжелять печатающую голову, что совсем нехорошо…

Ну и очевидные хрени… вот мы допечатали, в емкости остаток, и чо с ним делать? Сейчас я пла печатал, а теперь хочу абс(я уж молчу про такие тривиальные вещи, как несколько сопел под основу и поддержки, или про печать несколькими цветами)…

sim2q

27.04.2018 03:04каким образом, ну кроме конечно силы гравитации, происходит контроль скорости и количества экструзируемого материала?

так в статье есть:

3D-принтер со шнеково-плунжерным экструдером,

Prome_T

26.04.2018 22:02охранение изначальных свойств материала в конечном изделии

Какие конкретно «изначальные свойства» утрачиваются в прутковом пластике?

сокращение издержек на материал в 5-10 раз

Теперь еще интересно узнать издержки на замену/ремонт шнека, изготовление которого — нетривиальная задача и стоит он, соответственно, существенно дороже традиционных экструдеров.

Prome_T

27.04.2018 00:41+1Ах, да и еще:

Учитывая увеличенный вес подвижной части, супротив традиционных экструдеров, для сохранения тех же скоростей перемещения — придется увеличивать мощность моторов и/или драйверов, что удорожает конструкцию.

Для сохранения прежних точностных характеристик, придется увеличивать жесткость всей конструкции, т.е. наращивать «мясо» станины, т.к. с увеличенным весом подвижной части и условием что мы хотим сохранить скорость, ее начнет просто гнуть во все стороны.

Учитывая особенность материала, а именно — гранул, для его подачи в зону экструдера уже не получится использовать тонкую трубку как для филамента, моток которого можно располагать внизу или сбоку принтера, как в традиционных конструкциях. Придется городить некий раструб-бункер, из которого гранулы будут поступать в экструдер, что скажется на габаритности принтера и ее увеличения вверх. Дельта принтер, в таком случае и вовсе превратится в эдакую Эйфилеву башню, что не слишком то удобно.

GerrAlt

27.04.2018 13:55если я правильно понял статью то принтер уже есть и работает — т.е. вопросы с весом/точностью/размерами и т.д. уже имею вполне конкретный ответ воплощенный «в железе»

jrthwk

27.04.2018 08:40>D-принтер не требует дополнительной оснастки (литиевые формы и т.д.)

Формы все-таки литьевые. Поправьте, а то знакомые с химией будут офигевать…

safari2012

27.04.2018 13:49Как насчет быстрой смены материала? Заменить пруток — дело нескольких секунд, плюс продавить несколько см, чтобы прочистить сопло.

Gozdi

27.04.2018 17:07Так же меняется материал на шнеке. Нагрев, вращение и вытеснение из под поршня расплава.

Gozdi

27.04.2018 17:29Другими словами, получения “филамент” из высоконаполненных материалов (тепло- токопроводящих, высокопрочных, химически стойких и т.д.) является крайне сложной, а в некоторых случаях и вовсе невыполнимой задачей.

в общем, перечисленные т.н. «проблемы», для полимерщиков-разработчиков «проблемами» не являются.

Наполненные полимеры, из-за проблем с агломерации наполнителей — тупиковый путь. Повысить физмехи крупнотоннажных полимеров, из этого фокуса давно все выжато с танцами и бубнами.

Было бы интересно с вами поработать, у нас есть правильные материалы, у вас — железо. Но только с прицелом на глобальный масштаб, отечественная «песочница» никак не интересует.

PS: «у коллег за рубежом» по части шнековых головок просто отличные результаты, а цены на такие принтеры — более чем адекватна рынку.

lolhunter

29.04.2018 00:45Я вот что-то не вижу решения главной проблемы 3д печати…

а цена за одно изделие сопоставима только при печати от 300 000 штук.

А скорость сопоставима? 300000 штук это максимум месяц на термопластавтомате. В полностью автоматическом режиме и на форме с 1-2 литниками. С 10 литниками за неделю все можно сделать. Сколько тысяч принтеров надо, что бы за неделю напечатать 300000 штук?

А как насчет автоматической печати? Ну там 200 деталек надо напечатать. Все само или каждую детальку надо снять и заново задать печать?

Gozdi

29.04.2018 00:51С 10 литниками за неделю все можно сделать.

количество литников то тут при чем? )0

WebConn

Если честно, не совсем понял, чем Ваша технология лучше печати «из прутка». Каким образом армируется изделие? (Ведь важно не только наличие волокна, но и его структура, а в fdm все равно останется послойная модель).

Может, печать из гранул лучше в том смысле, что не надо следить за состоянием прутка, ничто не запутается и не сломается. Но ведь экструдер получится более сложным и громоздким?

ProstoUser

Я тоже не понял, но вроде бы есть преимущества.

1. Если пруток, то есть ограничения на вязкость материала. В традиционных принтерах расплавленный пластик фактически выталкивается прутком. То есть механическая прочность прутка должна быть достаточной, чтобы продавить полимер через сопло экструдера с нужной скоростью. Тут такого ограничения нет.

2. Нет проблем с охлаждением прутка.

3. Материал гораздо дешевле — все-таки филамент — это уже изделие. Сырье — это гранулы.

Экструдер, конечно, сложнее, дороже и тяжелее.

С армированием тоже не все понятно. Армировать отдельно каждый слой в 0.1… 0.2мм — довольно странная идея.

Mortello

Первое преимущество — очевидный недостаток, классический ретракт прутка работать не будет. Придется мудрить замок на конце экструдера для холостых перемещений, простая оптимизация движений не решит проблему даже на 50%

Армированием, мне кажется, тут правильнее читать как простое наполнение, возможно для последующего спекания к примеру.