Хоть мы и не видим их на каждом углу, результаты их труда окружают нас повсеместно. Качество и скорость работы, обеспечиваемые лазерными станками, на многих производствах остаются недостижимыми для традиционных методов обработки. Лазерные маркёры, гравёры, аппараты сварки и резки металлов и т.д. Список действительно огромен и лазеры продолжают захватывать мир.

Но, Петька, есть нюанс(с). Как и все наукоёмкие истории, лазерная техника уже достаточно успела обрасти слухами и мифами о своих безграничных возможностях. Возможностей там действительно вагон (или два), но физику никто не отменял.

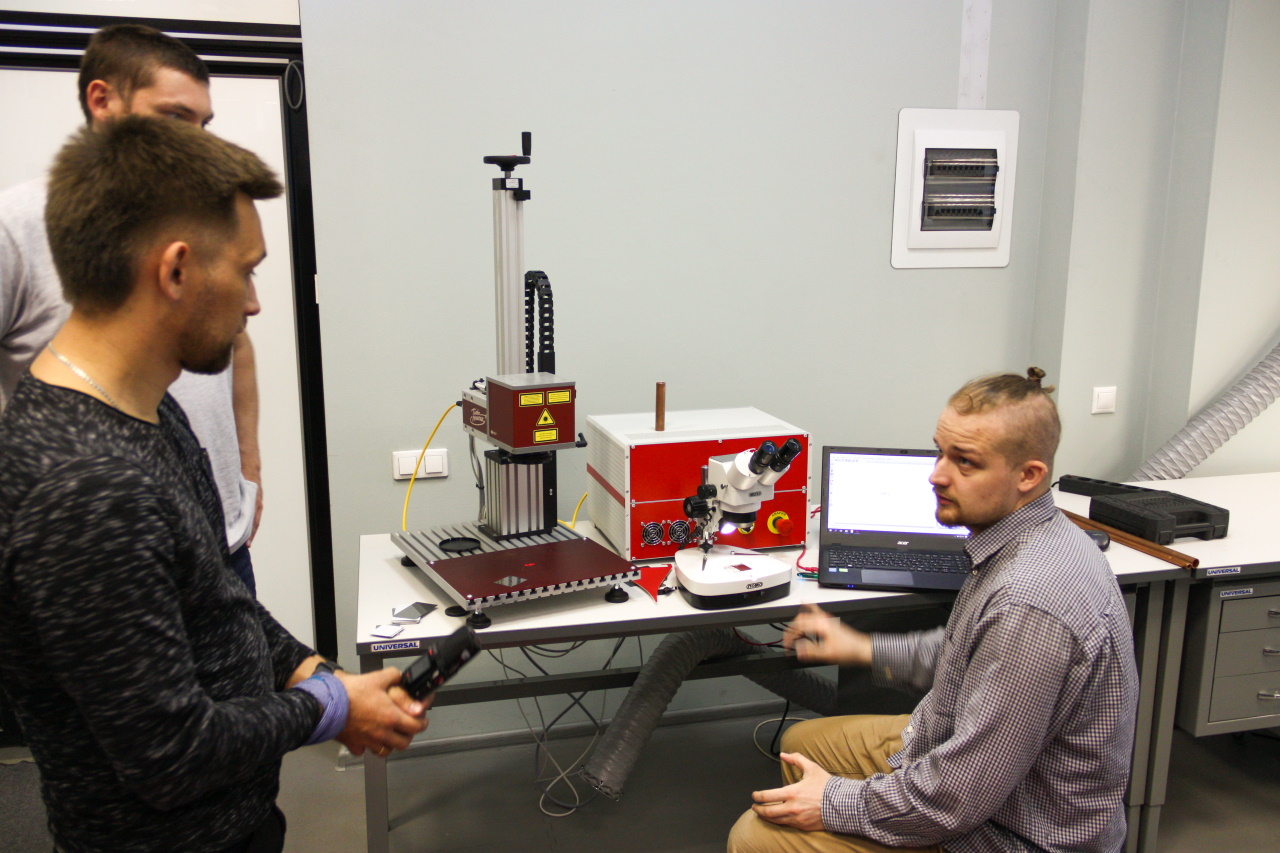

Вооружившись острым желанием узнать, как это всё работает, было принято решение направиться за комментариями в питерский офис компании "Лазерный Центр". Они занимаются разработкой лазерных граверов и маркёров уже 15 лет и, вероятно, что-то в них понимают.

Много фотографий под катом.

Зри в корень

Сразу надо запомнить самое важное во всей этой гравировочно-маркировочной истории: необходимые параметры для промышленного применения в металлообработке нам могут дать только волоконные лазеры. Реальной альтернативы им пока не существует. Газовые, твердотельные и прочие лазеры работают отлично, но в других сферах применения.

Возникает вопрос: чем же так замечательны волоконные лазеры? Во-первых, это отличное качество оптического излучения. Через 100 000 часов работы изменение характеристик лазера будет или пренебрежимо мало, или вообще не будет. Хотя это и не значит, что за ним можно совсем не следить.

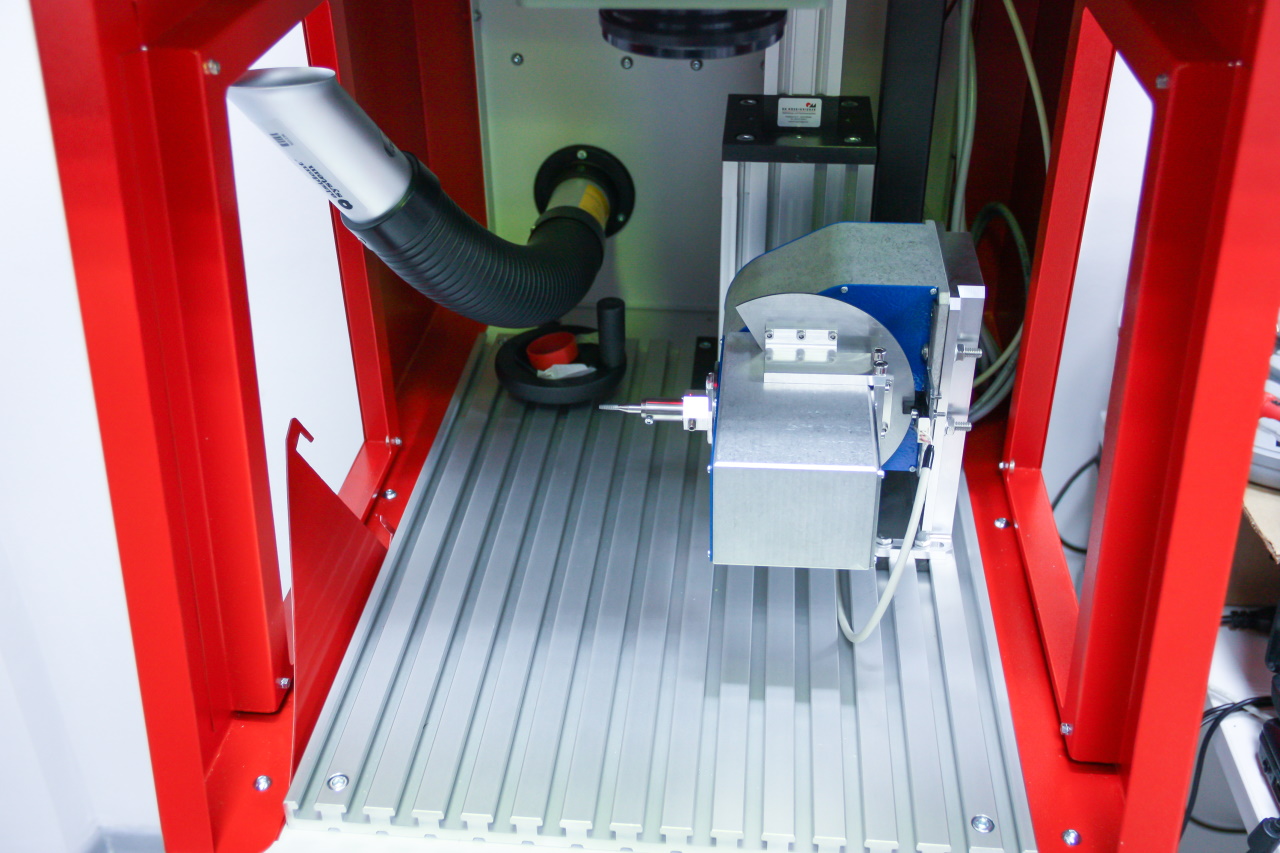

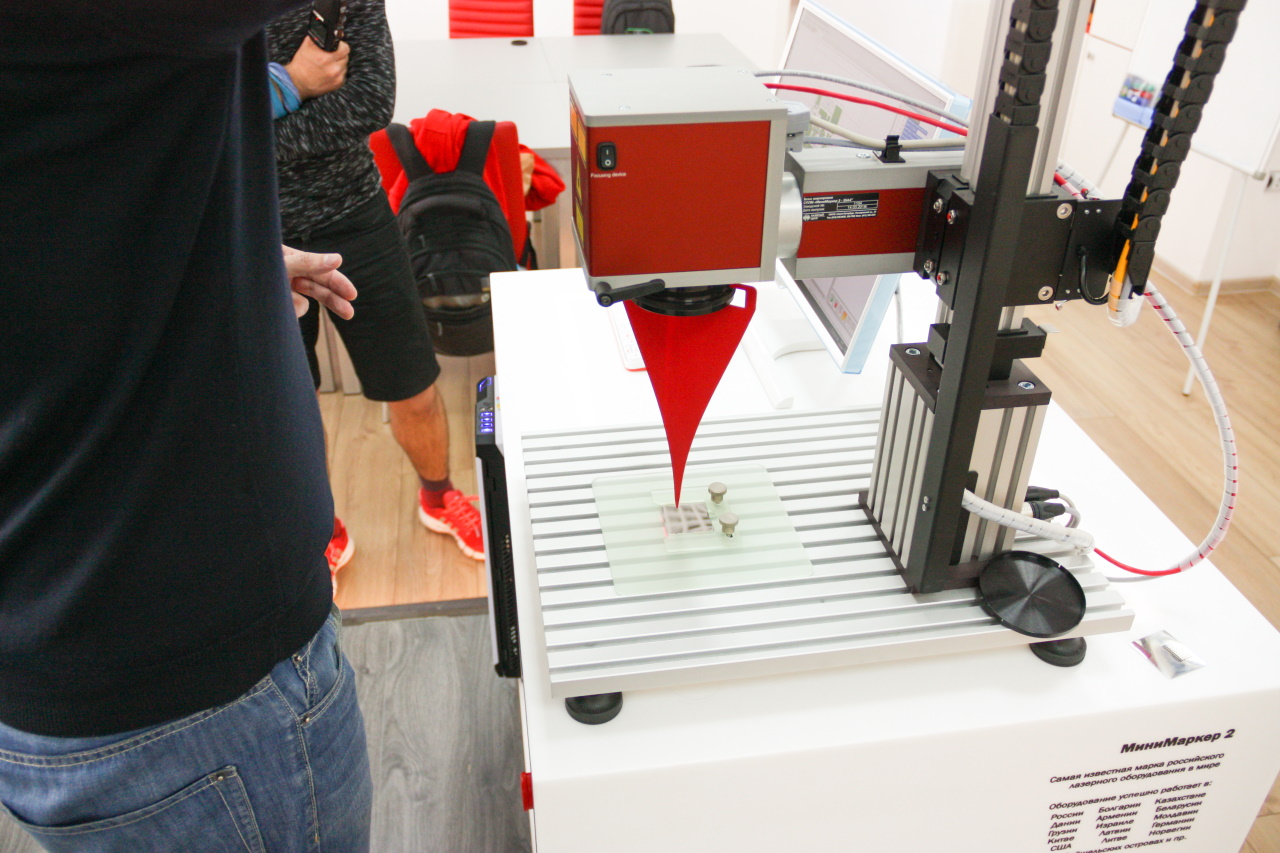

Мини Маркер 2. Самый популярный станок Лазерного Центра. Лазер спрятан в красном ящике снизу.

Но главное – это длина волны генерируемого излучения и как она взаимодействует с материалами. Каноничный углекислотный лазер работает на длинах волн 9,6-10,6 мкм. Такое излучение отлично поглощается органикой, поэтому для медицинского использования они подходят лучше, чем волоконные лазеры, работающие на примерно 1-1,5 мкм. Строго говоря, длина волны – это, как паспорт, идентификационный документ у лазера. В зависимости от длины волны материалы по-разному взаимодействуют с излучением. Варианта всего три: излучение можно поглотить, отразить или пропустить. Хрестоматийный пример — это стекло, которое поглощает УФ волны, но отлично пропускает видимый диапазон спектра. Интересующий нас вариант: излучение с длиной волны 1,064 мкм сталью практически полностью поглощается, а с длиной волны 10,6 мкм – отражается. А если берём оргстекло, всё будет ровно наоборот (10,6 – поглощается, 1,064 – проходит насквозь).

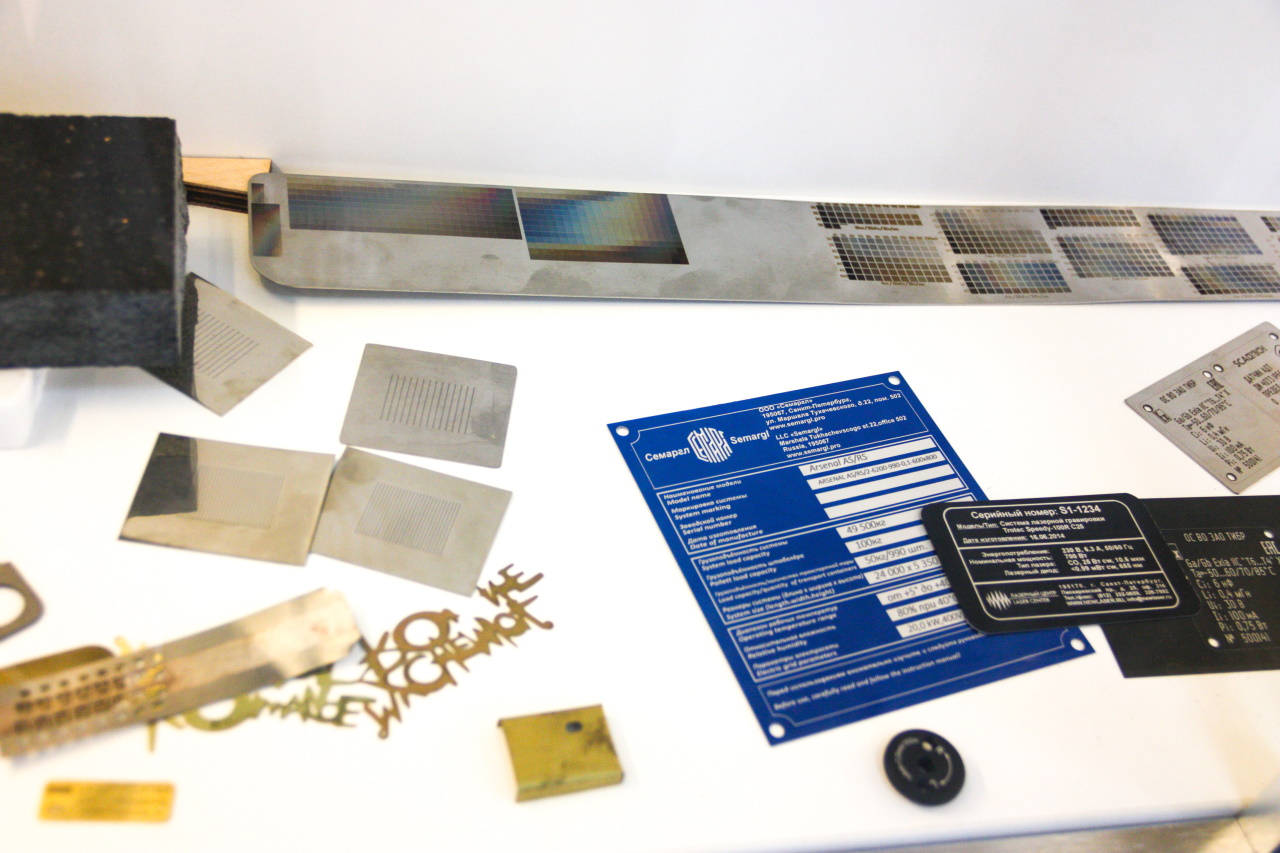

Демо-пластинка станка Мини маркер 2. Такие пластинки призваны показать максимум возможностей станка (качество изображения, работа с цветом и т.д.) и делаются прямо при вас.

И третий важный параметр — диаметр пятна в фокусе облучения. При одинаковой излучаемой мощности и фокусном расстоянии у волоконного лазера пятно меньше, и, следовательно, плотность поглощаемой энергии примерно в 100 раз выше (площадь круга ), чем у -лазера. Отсюда ещё большее удобство работы с металлами.

Ну и в завершении — небольшие габариты излучающего тела. Особенно, если сравнивать с газовыми лазерами.

И чтобы завершить вступление на мажорной ноте и вызвать гордость за соотечественников: лидером в отрасли разработки и производства волоконных лазеров является корпорация IPG Photonics, созданная аспирантом МФТИ В.П. Гапонцевым. Вообще, можете принять по дефолту: видишь лазер, ищи след русских физиков =)

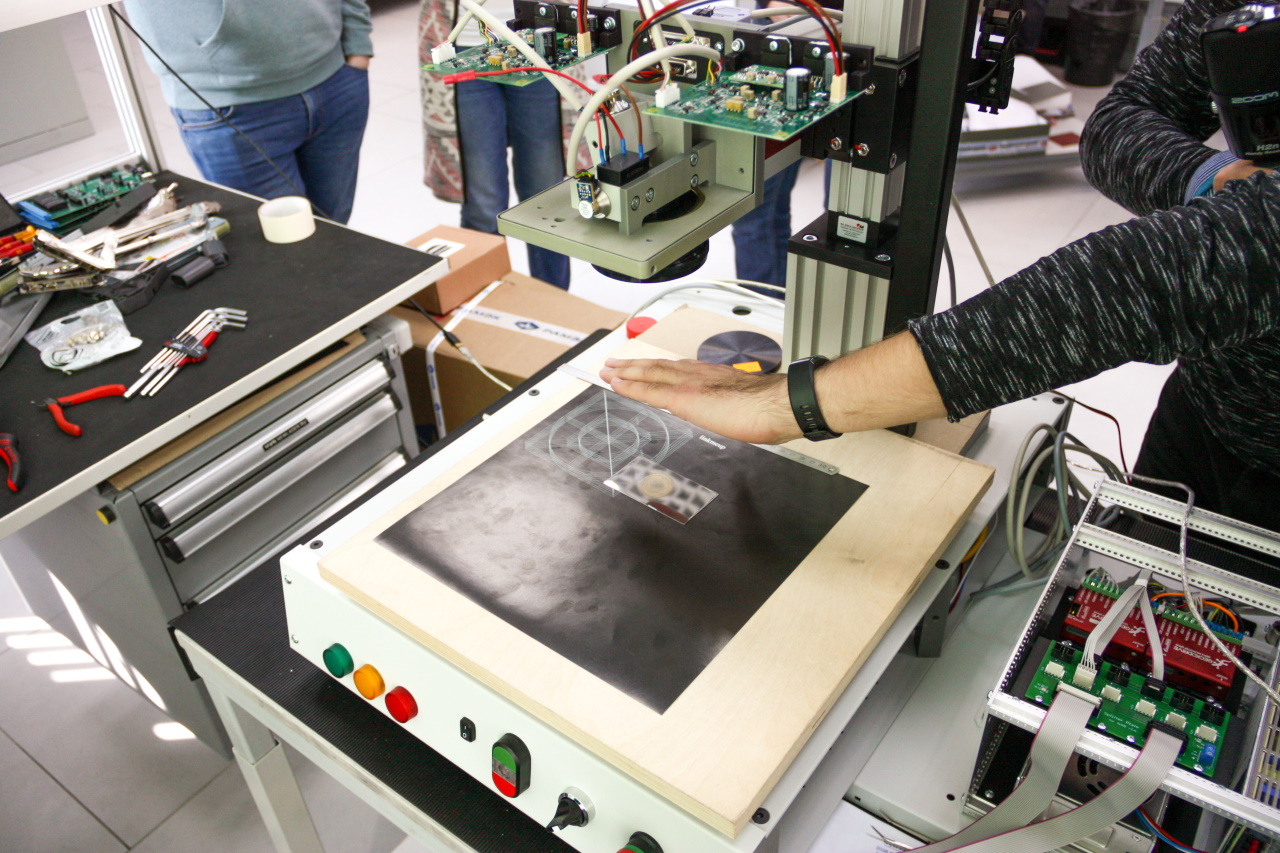

Процесс гравировки пластины с предыдущей фотографии. Делается буквально за пару минут.

К слову, рынок волоконных лазеров сейчас оценивается примерно в 2 миллиарда долларов, из которых 1,5 – это IPG. А небольшой кусок этой корпорации НТО «ИРЭ-Полюс», с которого и начались волоконные лазеры, занимает десятое место среди несырьевых экспортёров в России. Девятое — Рособоронэкспорт. Выводы делайте сами.

Матчасть

Теперь давайте разбираться, что же такое волоконный лазер.

Когда говорится про , рубиновый, волоконный или любой другой лазер, имеется в виду активная среда, которая генерирует лазерное излучение. Три минуты про то, что же такое сам лазер.

Из дерева, и пластика, лазером можно вырезать вот такие милые штуки

В 1964 году советским учёным Николаю Басову и Александру Прохорову в соавторстве с американцем Чарльзом Таунсом, вручили Нобелевскую премию за создание лазера. Они открыли, что в некоторых веществах при облучении их электромагнитной энергией, электроны начинают переходить на более высокие энергетические орбиты. А при обратном переходе на более низкую энергетическую орбиту они излучают фотоны с энергией в один квант. А что такое один квант? Это энергия одного фотона =) Далее происходит основная магия: если летящий фотон попадает в другой электрон, находящийся на высоком энергетическом уровне, происходит выработка нового фотона, полностью идентичного попавшему, и лететь он будет в том же направлении. Далее эти два фотона выбивают четыре, те выбивают восемь и так далее, пока на границе активного вещества не откроют так называемый затвор, и из вещества вылетает поток излучения, состоящий из абсолютно одинаковых фотонов. Всё это происходит на скорости света, поэтому в современных лазерах длительность импульса может измеряться в пико- и фемтосекундах (это -12 и -15 степени, соответственно).

Самый первый (буквально) проданный гравировочный станок. Его специально искали и выкупили обратно.

Теперь немного математики. Предположим, у нас стандартный волоконный лазер средней мощности в 10 Вт с длительностью импульса 100 наносекунд (-9) и частотой импульсов 20 кГц. Энергия одного импульса 1 мДж. Диаметра пятна 50 мкм.

И если внимательно посмотреть на этот импульс, то получается за сек. мы передали 1 мДж. А если так работать без остановки целую секунду, то получаем 10.000.000 (раз) по 0,001 Дж (это энергия). Итого 10 000 Вт. Можете себе представить каково материалу, когда в каждые 50 мкм вкачивают 10 КВт.

Здесь отрабатывается технология глубинной гравировки для получения объёмных изображений поразительной чёткости. Этакий 3D принтер наоборот. Процесс может длится несколько дней, в течении которых изделия нельзя трогать. Поэтому в лаборатории они максимально тяжёлые.

Теперь вспоминаем китайские лазеры, дающие пятно в несколько раз больше. Если радиус пятна больше в три раза, его площадь больше в девять раз, получается, что при прочих равных китайский лазер будет работать не как на 10Вт, а как ~1Вт (это ещё позитивный сценарий).

Теперь немного про сам волоконный лазер. Как не трудно догадаться, здесь роль излучающего тела играет длинный кусок оптоволокна. Не совсем того, по которому к вам сейчас бежит интернет, но суть та же, просто структура волокна сильно другая. В чём прелесть волоконного лазера — элементарное охлаждение активной среды. Пока инженеры ломают голову над задачей равномерного охлаждения колбы с газом или целого кристалла, со струной оптики такой проблемы нет совсем. Фактически, её можно просто намотать на круглый кусок алюминия, сказать, что это радиатор, и на этом проблема охлаждения решена.

Что получается в конце. Моя камера не может передать степень детальности изображений, но поверьте — глаз буквально режет их идеальная чёткость.

Другая легко решаемая задача — накачка излучением. К волокну припаивается светодиод, через ответвитель – ещё один, затем ещё и ещё, и так сколько угодно раз, пока не получим нужный поток.

Денежный вопрос

Почему же именно лазерные граверы вызывают максимальный интерес у владельцев производств? Как это ни странно, но у людей конечное количество денег и максимальный интерес всегда вызывает самая дешевая технология, дающая приемлемый результат. Поэтому если взять условную тысячу лазерных станков, 900 будет для маркировки и только 100 для резки, сварки и прочих аддитивных технологий.

Аппарат лазернй резки за работой. Итоговое изделие не решетка, а то, что было в пустых ячейках.

Как мы договорились ранее, скорее всего, лазерные модули у всех от одного производителя. Значит, остаётся научиться извлекать из него пользу. Для этого нам надо собрать станок, представляющий из себя маркерное поле и вертикальную штангу, по которой будет передвигаться оптическая система (всё вместе это называется сканаторная система). Эта мобильность нужна для выставления фокуса. Вернее, фокус у системы постоянный, но маркируемые изделия все разной толщины, и надо это учитывать.

Почему не зафиксировать оптику в одной точке? Ответ опять в деньгах — гораздо проще сделать штангу с моторчиком, чем изобретать объектив с переменным фокусным расстоянием. Блок питания и лазер можно спрятать в основании станка, после чего дело за малым — много раз поменять все детали в поисках сочетающихся наилучшим образом да написать софт (табличка сарказм).

Пример из медицины. В держателе установлен штифт, на котором гравируется очень специальный микрорельеф, чтобы клеткам окружающих тканей было проще на нём закрепиться. Такая манипуляция в разы повышает эффективность штифта.

В случае станков лазерного центра, всё пишется под Windows, т.к. большинство производств работает на технологиях Microsoft и устраивать с ними войну форматов нет никакого желания. Рыночек порешал, как принято сейчас говорить.

Вопрос кривых поверхностей

Внимательный читатель задаст вопрос — вот вы говорите, что изделие должно находиться в фокусе. А значит, его поверхность должна быть довольно гладкой. Но посмотрим на банальную ручку, она же круглая! Как же нанести надпись на такую кривую поверхность?

Абсолютно правильный вопрос!

Совершенно забыл, как эта штука называется, но тут всё наглядно. Традиционными методами такое делать очень долго, дорого и трудно.

Для этого надо рассмотреть, как работает оптическая часть гравёра. Если мы в объективе поставим обычную линзу, то луч будет фокусироваться в сферу. В принципе, это должны знать все из школьного курса физики. А вот про что в школе не говорят, так это про возможно спроектировать объектив таким образом, что луч начнёт фокусироваться в плоскость. Конечно, ближе к краям плоскости луч будет немного выходить из фокуса, без этого никак. Но это уже разговор про допуски и погрешности. Можно с этим бороться созданием всё более и более сложных объективов, но экономически это неоправданно(не опять, а снова).

Высокотехнологичная насадка из пластика для выставления фокуса. Лучше и проще в мире ещё не изобрели. Серьёзно.

Как тогда с этим бороться? Да никак! Хороший лазерный луч в фокусе позволяет достигать нам около микронных точностей. Даже если к границе рабочего поля эта точность упадёт до нескольких микрометров, без микроскопа мы это не увидим. Поэтому если нам требуется действительно высокая точность, мы можем искусственно ограничить размер рабочего поля, чтобы луч оставался в пределах необходимых погрешностей. Отсюда важный вывод: станок может или иметь высокое разрешение, или работать с криволинейными плоскостями. Комбайнов, умеющих одинаково хорошо и то, и то, пока не изобрели.

Все промышленные станки идут со своей станиной, куда обязательно интегрируется бесперебойник. У него ровно одна задача: запомнить последнее действие и отключить станок. Когда питание будет возвращено, обработка продолжится с той же точки.

Другой важный момент — размер пятна лазера. Как бы мы здорово ни настраивали оптику и источник лазерного излучения, мы никогда не получим бесконечно малую точку. Это всегда будет пятно, размер которого зависит от оптической системы, длины волны лазера и качества самого лазерного излучателя. Это то самое, из-за чего IPG Photonics стали практически монополистом рынка. Они умудряются делать лазеры, у которых пятно может быть в десятки раз меньше китайских аналогов. А меньше пятно – больше мощность на его площади, выше эффективность и т.д. Да ещё и распределение энергии в пятне не однородно, а согласно распределению Гаусса, но тут мы рискуем сорваться в ненужные сейчас дебри.

Одна из производственных лабораторий. Люди уже ушли, но часть гравёров была занята своим делом. Работать несколько суток без перерыва для них нормальный режим.

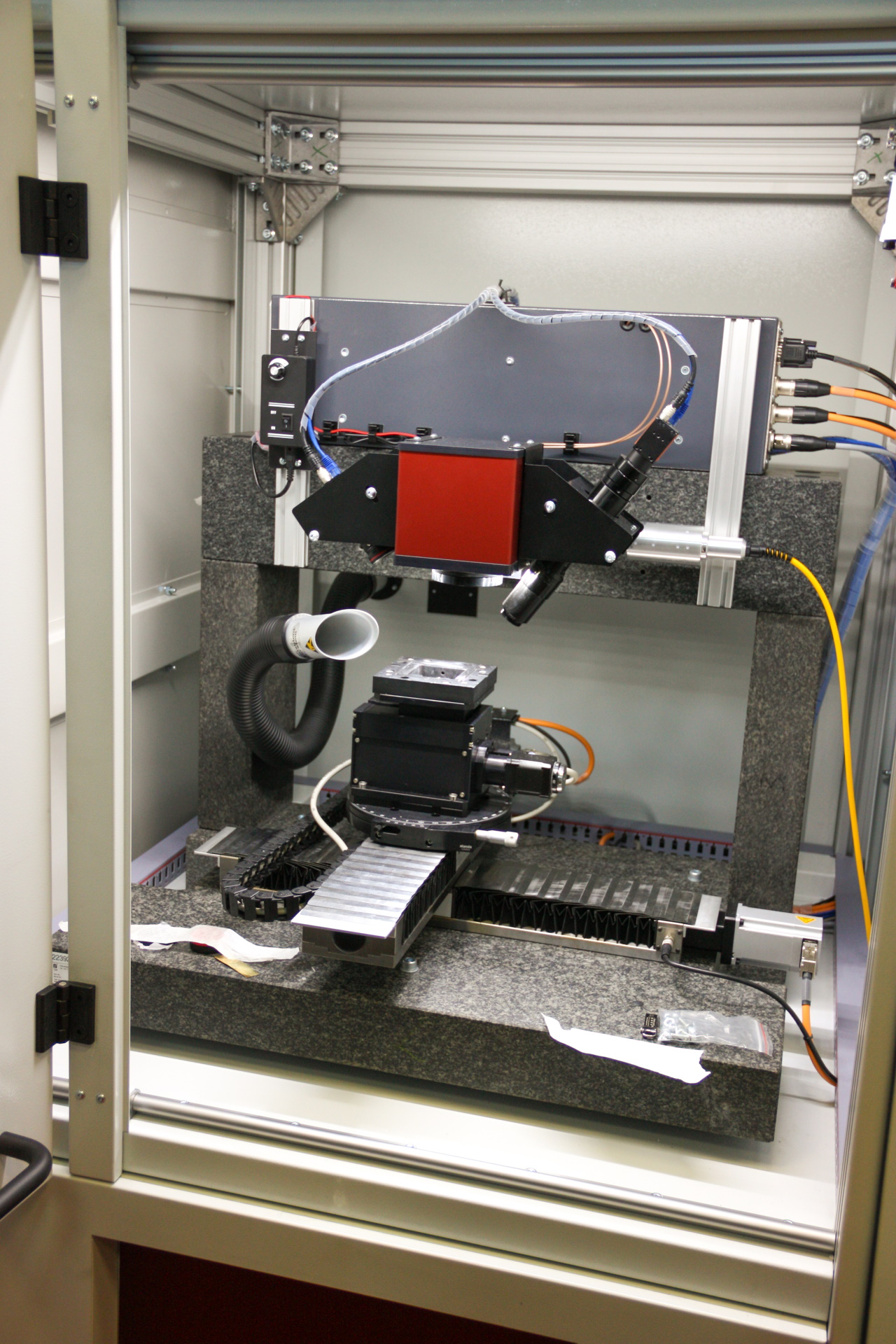

Поэтому с ручкой (и другими не критично изогнутыми поверхностями) всё просто — без микроскопа мы не увидим, что края гравировки на скате будут размыты чуть больше, чем на верхней части, по которой выставляется фокус. На сленге лазерщиков это называется перетяжка — тот перепад высот, с которым данный станок может работать. А бывают изделия (например, тончайшие сеточки, применяемые в сосудистой хирургии, именуемые стенты), где точность критична и такие изделия вырезаются исключительно из плоских заготовок. Тут много специфических нюансов: если мы работаем с многослойной электроникой, где толщина слоя доходит до 10 микрон, приходится учитывать даже материал поверхности, на которой располагается заготовка. При термическом расширении 2мм на метр за каждые 20 градусов, материал подложи считается не подходящим. Поэтому в качестве подложки может быть использована гранитная плита (определённого типа гранита): прекрасный термический коэффициент и определённая виброустойчивость.

Пример станка собранного на гранитной станине.

О материалах

Если посмотреть на упаковку практически чего угодно произведенного в фабричных условиях, вы скорее всего обнаружите следы работы лазерного маркёра. И скорее всего, это будет буквенно-цифровой код черного цвета. Значит ли это, что при маркировке лазер выжигает верхний слой материала, оставляя после себя пепел, тлен и уныние? Нет. Если предположить, что это так, такие надписи можно было-бы элементарно стереть, но они держатся как влитые. Давайте разбираться, что же происходит.

При разработке технологий требующих микронную точность, всё контролируется микроскопом.

В предыдущем абзаце мы уже упомянули размер пятна лазера. Тут всё кажется простым. Хочешь больше мощности — делай маленькое пятно, не нужная большая мощность — можно обойтись большим. Но почему-то мы забыли о материалах, с которыми взаимодействует лазер, и техпроцессах, коих много: испарение, оплавление и т.д. Но сейчас нас интересует только один — изменение структуры материала.

Смертельный номер — eucariot суёт руку прямо под луч лазера. Однако руку не отрезало, не обожгло и вообще ничего не произошло: излучение не в фокусе, поэтому его мощность рассеивается на большой поверхности. Но если-бы он опустил руку...

Пока физики ищут размер пятна, смотря на распределение Гаусса (да, опять оно), оптики его просто назначили. Там, где излучение падает в раз, и находится граница нашего оптического пучка. Но простым людям этот раз ехало болело. Нам важно просто определить место (и его границы) где происходит наш техпроцесс. И тут всё внимание объекту, на который мы светим. Каждый материал по-разному реагирует на разные длины волн и мощность излучения. Например, если в пластик (краску и т.д.) добавлять пигмент, активируемый определённой длиной волны, у него появляется интересное свойство. Мы помещаем такое изделие под лазер, основной материал никак не реагирует на приходящее излучение, а пигмент "активизируется" прямо внутри материала, т.е. мы работаем только с ним. На выходе наше изделие будет без нарушения целостности, но с надписью, интегрированной в саму структуру материала. Это очень ценят на производствах с агрессивной средой, где надпись краской может стереться, а штамповка запачкаться до не читаемости. На фото, например, бирка для коровы. Пока бирка сама не развалится, надпись будет оставаться читаемой. Сделана она из полипропилена, который очень плохо (читай никак) взаимодействует с волоконным лазером, зато добавки в нём только и ждут, чтобы их облучили. Они принимают на себя всю энергию, которую передают полипропилену. Этакий посредник получается.

Те самые бирки для коров с нестираемым изображением и другие изделия из пластика.

С обратной историей сталкивались все, кто удалял себе лазером татуировки: лазерное излучение проникает в кожу, практически никак не взаимодействуя с ней, зато поглощается краской, разрушая её. На прозрачности кожи для определённых длин волн основано всё применение лазеров в косметологии, хирургии и прочей медицине.

Цвета побежалости

Другое интересное применение лазерных граверов, это создание цветных рисунков на металле. В основе технологии лежат цвета побежалости и давайте разбираться, что это такое.

Как все мы знаем, металлы любят взаимодействовать с атмосферой — это называется окисление. Какие-то металлы окисляются быстро, какие-то медленно, но, если его нагреть, окисление всегда будет происходить здесь и сейчас.

Пример возможных цветов на конкретном изделии.

При интерференции белого света на тонких оксидных плёнках нам кажется, что поверхность изменила свой цвет. Эффект отлично известен абсолютно всем, кто хоть раз или нагревал любую железку или разглядывал свежий сварной шов: на металле появлялись радужные разводы. Цвет напрямую зависит от толщины оксидной плёнки, а значит, если мы знаем свойства металла и при какой температуре образуется плёнка какой толщины, то, устраивая локальный нагрев и комбинируя цветные точки, мы можем создавать цветные изображения на манер струйного принтера. В реальности всё несколько сложней и используются наплавления плёнок друг на друга, но в рамках этой статьи мы не будем вдаваться в такие детали.

Прочность этих рисунков ограничивается прочностью оксидного слоя, и все они со временем бледнеют из-за естественных процессов образования новых плёнок поверх старых. Но пока всё свежее и цвета яркие, выглядит это очень эффектно.

Сверху видна плашка с палитрой возможных цветов и оттенков.

Насколько отечественные станки отечественные

Вопрос, который никак нельзя обойти при разговоре об отечественном производстве, так что давайте посмотрим как оно есть на самом деле.

85% стоимости станка — это лазер. Лазер делается у нас, в Подмосковье, на том самом НТО «ИРЭ-Полюс» с которого началось PG Photonics, которую основали наши же физики.

Оптика (стекла и зеркала) делаются тоже самостоятельно, только стекло покупается в Англии. К сожалению, оптических производств, обеспечивающих необходимое качество у нас нет.

Двигатели и точную механику для сканаторов в мире делают три компании (две английские и одна немецкая), поэтому их закупают там.

Весь софт написан в России с нуля.

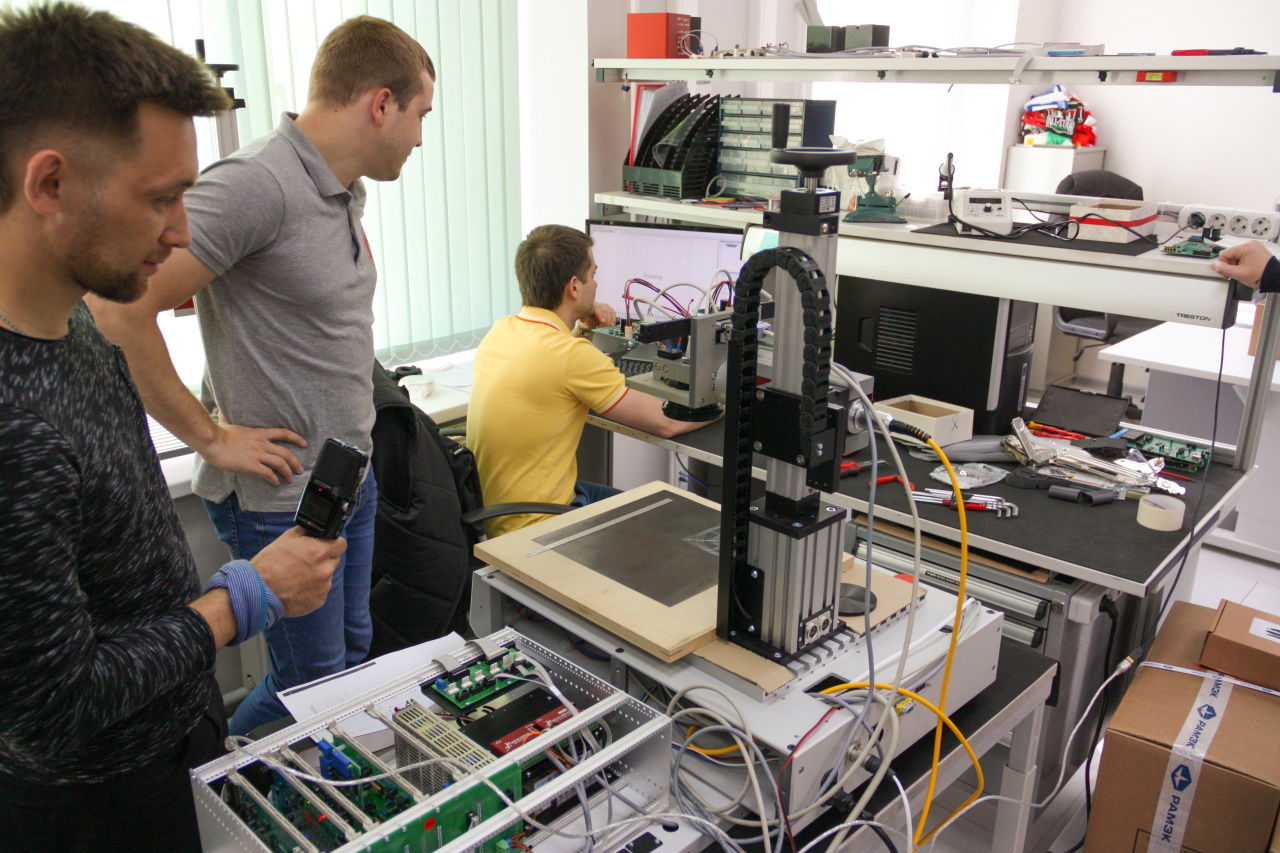

Сборочный участок. Все станки — полностью ручная сборка.

Вот такая вот структура отечественных хороших лазерных станков. Критиковать или нет отечественных станкостроителей, разрабатывающих и собирающих станки из зарубежных компонентов, — дело лично каждого. Просто надо понимать, что части компонентов на отечественном рынке просто нет. Если взять всё отечественное станкостроение, которое делает хоть что-то, и заявляет свою продукцию как отечественного производства, их доля рынка оценивается примерно в 8%, т.е. в массе своей они не могут закрывать даже потребности отечественного рынка, не говоря про экспорт своей продукции.

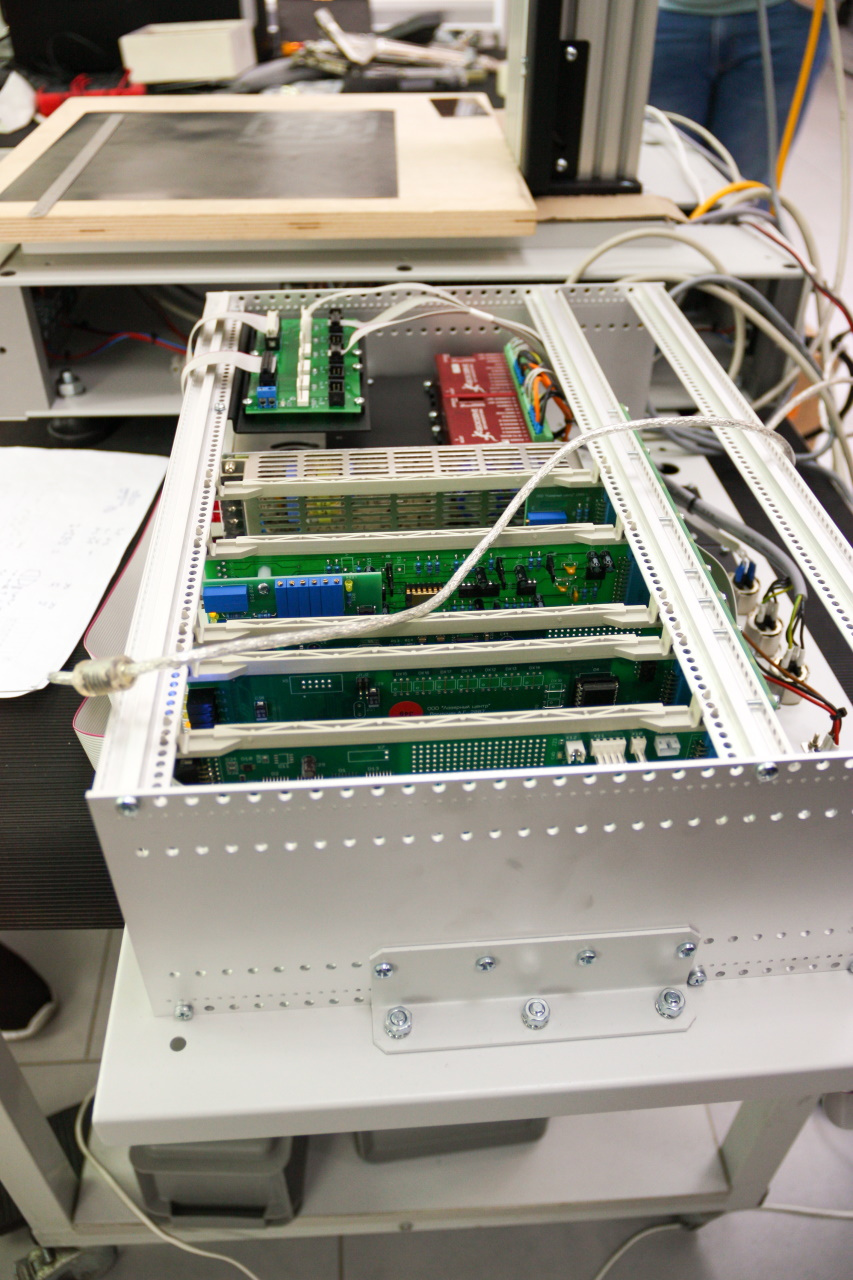

Мозг лазерного гравёра.

Про конкуренцию с китайцами

Вы удивитесь, но её нет. Но именно в промышленной металлообработке и волоконных лазерах. В вот там да, лет 8 уже как цирк с конями и станки делают все подряд.

На рынке ситуация сейчас довольно интересная. На всем известном алиэкспрессе есть множество станков примерно за 250 000 рублей. Они довольно паршивые, повторяют друг друга и годятся только для домашних экспериментов. Есть станки уже промышленного уровня, стоят они в 2-3 раза дороже, и легально их никто сюда не возит. Конечно же, есть успешные последователи бизнес коучей и бизнес молодости, которые сделали красивый лэндинг, сгоняли в Китай, сделали там красивых фоток для каталога и продают станки по миллиону. Правда, при ближайшем рассмотрении оказывается, что параметры этих станков не сильно отличаются от алиэкспресных, но тут дело каждого. За лэндинг с фоточками тоже кто-то должен платить.

Дальше вопрос целевой аудитории. Если кто-то покупает себе станок для DIY в свою мастерскую, он не конкурирует с промышленниками. Это просто станок для каких-то своих мелких нужд. Если покупается станок у ребят с красивым лэндингом для производства, то скорее всего вы попадёте в схему. Возможно, откровенное жульничество с тендерами, когда оборудование покупается просто по количеству ящиков. Возможно, вы обречёте себя на вечные ремонты платными специалистами с постоянными выездами к клиенту и донастройкой оборудования. А в зоне большой промышленности, где характеристики и результат не просто важны, а критичны, идёт борьба между тремя китами: плохо (объективно плохо), но дешево из Китая, дорого и хорошо из Европы, хорошо и дешевле чем из Европы, но из России.

Производства, где действительно вникают в характеристики оборудования и тщательно его выбирают, свой выбор сделали и отечественные станки продаются в Европу, Америку и на весь остальной мир.

Голова гравёра в процессе сборки

Вместо вывода

Вот такая вот история получилась про отечественные лазерные гравёры. Не слишком подробная, где-то поверхностная, но тема лазерной обработки огромна, и сложно охватить всё сразу. Представителей "Лазерного Центра" на Хабре нет, но все вопросы из комментариев я им передам. Или, если найдётся доброжелатель с инвайтом, мы их пригласим сюда для плодотворной беседы и, возможно, попросим раскрыть другие тайны своей отрасли.

UPD: Инвайты нашлись и отправлены, так что ждём ответов из первых рук. Спасибо всем.

Уйти и не отгравировать всё, до чего дотягиваются руки — выбор трусов!

Комментарии (55)

IRFC

09.08.2019 11:09Вы сказали что твердотельные лазеры хорошо используются для других областей?

А как же YAG:Nd? У него длина волны 1064 нм и он может работать в непрерывном режиме. Co2 лазеры лучшие по соотношению цена-мощность. Для обработки металла ими используют специальные пасты.

А волоконные лазеры это диодные лазеры которые накачивают волокно. Из-за большой стоимости диодов они получаются очень дорогими.

Для самодельщика станок за 500 тысяч рублей не является дешевым.

А причем тут тег DIY или сделай сам?

IvanLaser

09.08.2019 13:44+5- Не один из 10 российских производителей не выпускает системы с nd:Yag для задач лазерной гравировки, маркировки, резки с 2010г. Исключение сварка, но это меньше 0.1% всех станков лазерной обработки.

Почему уже 10 лет nd:yag не нужен для пром обработки? Потому что он устарел по всем параметрам, от надежности до возможностей - По соотношению цена/мощность значительно все опережает лампочка накаливания, 50 руб. за 100 Вт излучения. Очень не разумно сравнивать разные источники по мощности и цене. Даже лазеры одного типа не стоит сравнивать по мощности без учёта рассходимости. Автор статьи очень верно указал, что важно в какое пятно эту мощность вкладывать, и разница диаметра в 3 раза снижает Плотность мощности на порядок.

- СО2 лазер и паста — это один из видов пыток над оператором. Минусы: не однородность слоя — непромаркиррвпнные части, дорогой расходников и очень много возни. Как иллюстрация, хочу обратить внимание на огромную индустрию материалов для СО2, люди изобретают новые покрытия и материалы лишь бы не возится с пастой.

- Хороший лазер, как и любой хороший станок, не является дешовым. Тут вы правы. В качестве дешового средства маркировки рекомендую набор фломастеров, этот инструмент сложно превзойти по цене.

IRFC

09.08.2019 17:38+11)Если вы не знали, все диодные лазеры со временем деградируют (даже если они просто лежали на полке и не включались). Те волоконные лазеры, которые накачиваются лазерными диодами тоже со временем будут деградировать. Наверное неприятно будет однажды включить станок и обнаружить, что он уже не справляется со своими задачами.

Чем вам YAG не угодил? В каком месте он не надёжен? Стержень сам по себе не рассыпется и не деградирует. Единственное что там может сломаться это лампа, но натекание лампы воздухом это редкое явление(и лампу можно легко заменить на аналогичную).

4)Я говорил про самодельщиков а не про промышленное производство.

IvanLaser

12.08.2019 09:39+1- Волоконные лазеры ipg начнут деградировать после 100 000 часов работы. Хорошая английская лампа 800 часов.

Про не надежность: я лично менял каждый элемент резонатора yag, кроме диафрагмы, ввиду прогарания, отслоения, взрыва, помутнения и пр.

Ещё раз отмечу 100 000 часов, падение мощности не более 10% — это стабильная работа.

4) промышленый VS самодельщики — каждый решает сам что для него хороший станок, а что нет.

- Волоконные лазеры ipg начнут деградировать после 100 000 часов работы. Хорошая английская лампа 800 часов.

- Не один из 10 российских производителей не выпускает системы с nd:Yag для задач лазерной гравировки, маркировки, резки с 2010г. Исключение сварка, но это меньше 0.1% всех станков лазерной обработки.

Exchan-ge

09.08.2019 12:34Можно задать вам, как специалисту один чисто практический вопрос?

Часть флешек выпускается в металлических корпусах.

например

Loxmatiymamont Автор

09.08.2019 12:45+3Смело делайте. При гравировке снимается слой в считанные микроны, так что это очень даже толстый металл для такой задачи. Ну и учитывайте, что глубину можно настроить, если вдруг будет задача прожечь корпус насквозь =)

Гравировка на телефоне, с последнего фото, это фактически только снятая краска.

А сама по себе гравировка флешек и телефонов, это чуть ли не основное, чем промышляют сувенирные лавки =)

Exchan-ge

09.08.2019 12:55При гравировке снимается слой в считанные микроны

А при этом происходит нагрев обрабатываемой поверхностности?

Не приведет ли он к перегреву электронных компонентов?

гравировка флешек и телефонов, это чуть ли не основное

Корпуса флешек бывают разные. У приведенного примера — очень плотная упаковка компонентов.

Доп.: делалась ли у вас гравировка на клавишах клавиатуры типа «бабочка» у таких изделий как Макбук 12" (все очень тонкое и хлипкое)?

Loxmatiymamont Автор

09.08.2019 13:06+5Там локальный нагрев на тысячные секунды, поэтому всё тепло рассеивается на окружающих материалах и изделия можно сразу брать голыми руками. Даже тепла не почуствуете. Это же не утюг на десять минут кладут, так что ничего с не случится.

Если не верите, всегда есть метод со 100% гарантией результата — берёте флешку, идёте на производство и лично в этом убеджаетесь =) Если вам её прожгут насквозь, лично обещаю купить новую.

Exchan-ge

11.08.2019 04:44так что ничего с не случится

Спасибо.

Если вам её прожгут насквозь, лично обещаю купить новую.

Наши гравировщики такой гарантии не дают.

ZyXI

10.08.2019 02:00У нас в компании используют гравёр для открытия кристалла — удаляют бо?льшую часть материала (обычно пластик), пока между кристаллом и гравёром не остаётся несколько (десятков) микрометров (которые убирают уже другими методами). Микросхемы, что характерно, не ломаются. Вы же хотите всего лишь сделать надпись, а не удалить почти весь пластик перед кристаллом? Можете смело этим заниматься.

Могу, правда, отметить, что я слышал, что некоторые микросхемы?таки ломаются при использовании лазера — то ли пластик такой, что гравёр прошивает его до кристалла, то ли ещё чего. Но это редкость.

tvr

09.08.2019 16:02А сама по себе гравировка флешек и телефонов, это чуть ли не основное, чем промышляют сувенирные лавки =)

Кстати да, кастомизация подарка получается офигенная.

Я года три назад на вот такой люминиевой банке Xiaomi с двух сторон текстик гравернул в мастерской — сами гравировщики удивились, как шикарно получилось. Ну а получатель подарка вообще был доволен аки слон.

lingvo

09.08.2019 14:38+2Скажите пожалуйста, я понимаю, что лазером можно выгравировать изображение на поверхности листового металла, но можно ли выгравировать так, чтобы гравировка была глубиной минимум 0,5мм относительно поверхности? Интересует нанесение букв и цифр таким образом на стальной лист толщиной 1,5мм и нержавейку.

Раньше для этой цели использовались гравировальные станки, но это механика.

Спасибо за ответ.

Loxmatiymamont Автор

09.08.2019 15:19+2

Ударное клеймо. Высота символов 3 мм, глубина гравировки 0,5 мм, ширина линий символа 0,1 мм.

www.newlaser.ru/tech/marking/3d.php

lingvo

09.08.2019 15:26+1Это без пост-обработки, прямо из под лазера? И сделано на МиниМаркер2-20А4 без дополнительных приспособлений, или что-то еще нужно?

Loxmatiymamont Автор

09.08.2019 15:24+2

IvanLaser

09.08.2019 14:48Все можно.

Подробнее https://www.newlaser.ru/tech/marking/3d.php

Контакты в раздели контакты

Lexy2

09.08.2019 15:27+5Спасибо за статью! Басов — мой земляк, поэтому заметил сразу :-)

В 1964 году советским учёным Александру Басову и Николаю Прохорову в соавторстве с американцем Чарльзом Таунсоном, вручили Нобелевскую премию за создание лазера.

Чарльз — Таунс, Басов — Николай, Прохоров — Александр.

3aiats

09.08.2019 16:02необходимые параметры для промышленного применения в металлообработке нам могут дать только волоконные лазеры. Реальной альтернативы им пока не существует. Газовые, твердотельные и прочие лазеры работают отлично, но в других сферах применения.

Невольно зацепился взглядом за эту фразу так как имел отношение к металлообработке, но иного уровня, там где киловатным лазером никого не удивишь, так вот на «взрослых» задачах СО2 вполне конкурентны.

lingvo

09.08.2019 16:10Резать, наверное, волоконным лазером не очень удобно. Или тоже можно?

Loxmatiymamont Автор

09.08.2019 16:16А почему нет? Отлично им режется. И даже сваривается. Зависит от толщины материала.

Выше фото есть.

lingvo

09.08.2019 16:56+1Ну, допустим, опять же металлический лист толщиной 1-2мм. Разве такой лазер осилит за один проход?

staticmain

09.08.2019 17:34+6Может лазеры и хорошие, но за отсутствие цены на сайте и форму «цена в ЛС» посылаю вам лучи лазерной боли.

mapatka

12.08.2019 16:20Я чуточку хитрее, полез искать на авито — б/у от 900к.

Новый скорее всего два раза 900к если не более.

IvanLaser

12.08.2019 20:43+1Поясню за отсутвие цен:

Сейчас прайс лист содержит 5 листов А4 мелким шрифтом. Не специалисту понять что он покупает и почему оно столько стоит невозможно.

На али экспресс напольный мощный станок для гравировки стоит как одна запчасти от европейского или американского лазера.

Цены на Китайский хлам(извиняюсь заранее, но хорошие Китайские лазерные станки сюда не везут за ними надо ехать и много платить) начинаются от 350 тыс руб. В Европе цены начинаются от 2500 тыс. Руб.

Цены у всех производителей РФ очень похожи и находятся посередине. Что бы узнать точно пишите в компании, ответят особого сикрета в ценах нет.

Самое главное, что узнать цену на станок, обязательно найдите ответ на вопрос: А ЗАЧЕМ ЭТОТ СТАНОК ВАМ НУЖЕН?

тогда производитель поймёт модель, комплектацию и компановку и расскажет все.

П. С. А если станок не нужен, зачем тогда цены?

staticmain

12.08.2019 20:47Поясню за отсутвие цен:

Цены у всех производителей РФ очень похожи и находятся посередине. Что бы узнать точно пишите в компании, ответят особого сикрета в ценах нет.

зачем тогда цены?

Затем, чтобы не тратить месяцы на бесполезную переписку с вероятностью не получить ответ на запрос, а выполнить подбор оптимального оборудования и цены за минуты. Люди, которые покупают станки знают, зачем они их покупают, им не нужна консультация уровня продавца в эльдорадо типа «вот наш суперпупер станок который вот супер точно лучше чем китайский»

хорошие Китайские лазерные станки сюда не везут за ними надо ехать и много платить

DHL везет даже станки ценою от нескольких десятков тысяч рублей до несколько миллионов (мой тоже везла DHL), аргумент невалиден.

IvanLaser

12.08.2019 21:07+1Я не сомневаюсь в вашем опыте. Но давай так, знаете как на вашем станке сделать так:

https://www.newlaser.ru/laser/lc/turboforma.php#pro

(см. Примеры 3д гравировки)

Знаете или нет, давайте остановим холивар. Если нужны думаю их не сложно получить запроси по емаил.

Про DHL я имел ввиду, что о хороших Китайских лазерах в РФ не знают, потому что нет продавцов для хороших, есть только продавцы для дешовых.

SovietTwins

09.08.2019 19:11А вот врать очень нехорошо.

Особенно касаемо Китайских станков.

Они в массовом сегменте ничем не хуже ваших изделий. Или у вас гальванометрические сканнаторы Российского производства? А системы отклонения пучка? Сами паяете? Программное обеспечение у вас чьё своё? Или используете какой-то laser GRBL или EzCAD? У вас линзы немецкого производства с компенсацией расхождения пучка к краю?

Ваша статья — обувание лохов. Поскольку информации о лазерах написанной человеческим языком в сети — кот наплакал

Опишите до-конца, что к краю пятно фокуса расходится и это накладывает ограничения на размер глубокой гравировки. Как у вас производится компенсация фокуса на глубине? Чьи используете сканнаторы? Почему вы не написали, что на мощных волоконниках тяжёлые зеркала, а значит и максимальная адекватная скорость не превышает 4000-5000мм в секунду? Ибо инерция. И линии становятся более загнутыми. На углах.

Модуляция добротности есть только у мощных волоконников с водяным охлаждением. У малого сегмента мощностей модуляции как правило нет.

Чем вам не угодил nd:yag? Да. Он имеет низкую энергоэффективности. Да. Он имеет огромные габариты. Да он требует дорогого содержания, но для высокоимпульснлй сварки и резки он незаменим. А ещё он реально дешевле. НАМНОГО дешевле. Опять же если накачка идёт диодными линейка и, а не лампой он не сильно больше волоконника жрёт и потребляет.

Из своего опыта работы с волоеонниками могу справедливо заметить, что для глубокой гравировки стали (особенно нержавейки) yag намного удобнее. Его форма пучка имеет значительно меньшее обратное отражение в точке реза.

И мощность на импульс у него на голову выше волоконника.

Не вводите народ в заблуждение.

staticmain

09.08.2019 21:25О, наконец-таки человек, который хоть какое-то отношение имеет к лазерам. Можно вопрос по применению? Как адекватно разрезать бумагу\картон на малой мощности? У меня «игрушечный» 5.5 ваттный, который может «пропилить» тонкую 1мм фанеру, а вот офисную бумагу\тонкий белый картон не в состоянии. На форумах читал, что у людей проблемы даже на 20 Вт, при этом при переборе мощности остаются обгорелые следы на краях. Может есть какие-то составы, покрытия, ухищрения как резануть поверхность, которая отражает 90% света\мощности?

Nubus

10.08.2019 08:29Там нужно:

-правильная длина волны. 10.6 микрон.

-в материалах пишут что мощность нужна 25-100 ватт.

-подобрать скорость прожига

-использовать правильную частоту луча. То есть как часто луч бьет в секунду, там наверное около 40-50 кГц должно быть. Я хз как это по русски, я на английском работал.

arthi7471

09.08.2019 23:45+2«что на мощных волоконниках тяжёлые зеркала, а значит и максимальная адекватная скорость не превышает 4000-5000мм в секунду?»

Ну нифига себе! Вам что этого мало?

Habivax

10.08.2019 10:52Как я понял, это режим гравировки.

Диаметра пятна 50 мкм.

Если я всё правильно понял из статьи, то гравировка линии шириной 1 мм потребует 20 проходов луча. Это в случае без перекрытия. Нанесение растра на пластинку 10х10 см — 200000 мм, а если с перекрытием — 400000 мм пробега луча.

staticmain

10.08.2019 11:48400000 мм

400 000 / 4 000 = 100 секунд. Это много? Китайские «гравировщики» пластинку 10х10 см делают (НЕ РАСТР!) примерно вот за такое время в среднем:

Habivax

10.08.2019 12:10Я не оценивал много это или мало, просто попытался объяснить что чем меньше точка — тем больше путь пройдёт лазер.

Решать потребителю данной продукции исходя из области применения. Согласитесь, что для изготовления сувенирки в присутствии заказчика это не много, а для маркировки на конвейере это не мало. У всех свои критерии и финансовые возможности, гравер за полтора миллиона приобретают под специфические задачи.

Phoenix_piter

10.08.2019 14:39+2В статье об этом сказано, но повторюсь:

1. Сканаторы, как российского, так и европейского и американского производства от ведущих мировых производителей.

2. Отклоняющая система, а также система управления излучателем полностью своя от разработки до производства. Включая производство всей электроники и программного обеспечения. Что позволяет постоянно совершенствовать свой продукт, а также решать нестандартные задачи, создавая специальное оборудование под конкретную задачу.

Также это позволяет нам быть компанией полного инновационного цикла, когда сначала появляется идея, после создается технология, под эту технологию создается специальное оборудование, включая корпус, электронику, излучатель, программное обеспечение и т.д.

Например, нанесение штрих-кода на циркониевые корпуса тепловыделяющих элементов(ТВЭЛ) ядерных реакторов, обработка поверхности для повышения биосовместимости и д.р.

3. В наших системах мы используем F-Theta объективы собственного производства, произведенные, в своей оптической лаборатории из высококачественного стекла, которые по своим характеристикам не уступают немецким. Это позволяет создавать уникальные объективы для решения конкретных технологических задач.

4. В системах лазерной маркировки и микрообработки, где используется отклоняющая система на базе гальванометрических сканаторов выбор размера зеркал, определяет апертура излучения лазера, в первую очередь. Те источники лазерного излучения(в часности волоконные лазеры), которые технологически необходимы и достаточны для данного типа систем, не имеют апертуры более 10 мм. В связи с этим необходимости использования зеркал большего размера с большим моментом инерции в системах данного типа не возникает.

В системах лазерной резки и сварки с использованием более мощных волоконных лазеров, луч перемещается с помощью линейных осей или роботизированных многоосевых систем, либо перемещается непосредственно изделие, а луч остается неподвижен.

5. Выбор источника лазерного излучения в конкретной лазерной системе определяется технологической операцией, которую необходимо производить, а также внешними условиями. В настоящий момент лучшим источником излучения (по совокупности плюсов и минусов) для создания систем лазерной маркировки и микрообработки металлов, пластиков, керамики и др. материалов является волоконный лазер. В этом легко убедится поскольку ни один мировой производитель лазерного маркирующего оборудования не использует Nd:YAG лазеры уже более 10 лет. Впрочем, если он Вам так нравится, и у него («форма пучка имеет значительно меньшее обратное отражение в точке реза»… волосы встают дыбом, непонятно что хотел сказать автор) то вы можете его использовать, если конечно где-нибудь найдете.

SovietTwins

11.08.2019 01:57+1Вы я как посмотрю — маркетолог.

Если бы у вас была своя оптика — не лучше ли было показать свой цикл? Более-менее полный цикл я видел в "Латикоме" и Лазеры и аппаратура" в Зеленограде. У латикома пожалуй единственного есть свои квантроны. А ЛИА использует тот-же самый IPG photonics. Знаете чем по-факту IPG лучше того-же самого RAYCUS'A? ЧУТЬ выше мощность. Точнее не так. Мощность измеряется непосредственно после прохождения через коллиматор и ф-тету. А у Китайцев — в режиме свободной генерации. А знаете чем хуже? Из-за фактической монополии — цена на источники от IPG — просто космическая! Вы думаете что производитель средней руки не мечтает о лазер? Мечтает да ещё как! Просто цена за в принципе средний гравер в 80000 евро (цена с сайта) УБИВАЕТ всё желание его покупать. Ибо хрен знает окупится ли. Блин. Да китаец за 40 000 будет иметь 100Вт мощности и гравировать быстрее и не хуже вашего. Вы расскажите, сколько у вас реальная максимальная скорость гравировки? Кстати заодно отвечу на заданный тут вопрос: "вам мало 4000?". Мало. Есть очень деликатные материалы, которые перегревать нельзя. И если хочется иметь высокую производительность — то надо расти в мощности. И в скорости. В идеале — 8000-9000 мм в секунду и ватт 150. Хотя это трындец как нереально. Точнее реально. Но цена за сканнаторы будет космической.

Кстати касаемо аппертуры в 10мм и малых зеркал — забавно слышать. Зеркала у вас явно не 12 на 14мм. Больше. И толщина для 50Вт уже приличная. Хотя тут утверждать не буду. Может вы у ScanLab'a покупаете сканнаторы. Только вот их головы я хорошо видел. На ваших лазерах их не видно.

Зато меня радует если вы реально сами пишите софт. Это круто. Только вот чаще всего — хватает софта общего назначения. Софт для лазера конечно СТОИТ. Но не должен стоить адских денег.

Сам я использую 60Вт MOPA от. RAYCUS. Пожаловаться не могу. Всё как часы. А вот софт порой выкидывает фокусы. Но уже привык. Голова на моём лазере с функцией 3Д. Тоесть имеет дополнительную фокусирующую линзу на отдельном гальво-моторе. Я тоже жру алюминий и стали в проход. И точности — выдержанные производителем. Короче доволен. Возможно возьму себе ещё 120Вт уже не MOPA. Чтобы быстро и глубоко прорезать сталь.

А IPG был хорош на 30Вт флешки подписывать. Конца его работы могли внуки дождаться.

Касаемо обратного отражения луча в ф-тету спросите инженеров. Они Вам поясняет. Что я имел в виду.

Это не к Вам:

Касаемо пластинки 10х10. Каких 4 часа? Если пятно 50 микрон (толстое), то 0.1мм пройдёт за 20см фактического пробега.

При скорости в 400см в секунду (4000мм в секунду) за 1 секунду заполнится линия толщиной в 2мм. Значит 100мм заполнит за 50 секунд. Только режим надо ставить "змейку". Короче с учётом поперечин — минута на такое поле.

IvanLaser

12.08.2019 09:49+1Про мощные лазеры для металлобработки:

А бывает nd: yag мощностью 1 кВт, а 10 кВт? А ipg уже 6 лет продаёт волоконник 100 кВт.

Очень плохо хвалить Китайские зеркала, софт и пр. У них нечего хорошего кроме цены.

SovietTwins

12.08.2019 11:39Бывает и 10 и 50 кВт. 100 кВт — тоже. Но это Мощность накачки должна быть сверх-огромная. Чаще всего применяют несколько квантронов для такой мощности.

Касаемо Китайцев — зеркала не хуже немецких. Проверено. Софт — это слабое место. Я его и не хвалил. Цена — оправдывает много недостатков. В первую очередь окупаемость.

lingvo

12.08.2019 16:49В первую очередь окупаемость.

Пока у тебя есть дешевые специалисты, которым не лень возиться с настройкой такого оборудования и борьбой с глюками. Это временно ИМХО. И кто раньше это понял, тот уже покупает оборудование подороже, которое тоже окупается.

IvanLaser

12.08.2019 20:48А можно ссылку на nd:Yag, с мощностью хотя-бы 10 000 Вт?

Хоть любую лабораторную

da-nie

09.08.2019 20:48+2пока на границе активного вещества не откроют так называемый затвор

Ну, вообще говоря, модуляция добротности резонатора совсем не обязательна для работы лазера. Она просто позволяет укоротить импульс во времени.

ilmir_anvarovich

10.08.2019 12:36+2я не могу орудовать профессиональными терминами но мне есть что сказать…

У меня есть опыт работы как на мини маркере 2 так и на «китайском лазере» тридцативатнике за 250 тыс рублей.

И вот что я скажу:

1. Наши лазеры лучше

2. Но дороже в разы. Если не ошибаюсь стоят они около миллиона, а может даже и дороже.

Разница в качестве с китайским — совсем несущественная, процентов 10-20, скорость примерно одинаковая. Программное обеспечение лучше. На этом всё.

У китайцев также продаётся доп. оборудование, например, чтобы на каких нибудь цилиндрах делать маркировку, и линзы разной величины.

a_freeman

Статья крутая, но стилистика не очень. Особенно "ехало болело". У меня до сих пор болит..

SlimShaggy

А я наоборот — новое выражение узнал)