Одна из основных задач компании заключается и в создании и реализации эффективной стратегии работы с закупом товара. Вопрос снабжения – один из наиболее болезненных вопросов для любого бизнеса. Практика показывает, что этот вопрос так же один из наименее проработанных в большинстве компаний. При этом, исследования показали, что 1 доллар вложенный в улучшение снабжения приносит не меньший эффект, чем 3 доллара, вложенные в развитие продаж.

Есть две основные концепции, которые могут быть реализованы, при формировании стратегии закупок.

1. Что размер заказа вычисляется через экономическое обоснование, где учитываются затраты на сам заказ, стоимость его хранение, скидки за партию и прочее. Эта схема больше характерна для компаний, занимающихся производством и ремонта. Работы по этому сценарию означает, что у вас могут быть кратковременно излишки товаров, но это экономически целесообразно. Стратегия оперирует понятием «эффективно вложенные денежные средства» и рассчитана на длинный цикл реализации.

2. Что товар должен быть именно там где он нужен, именно тогда, когда он нужен, и его количество должно быть ровно столько, сколько реально необходимо — ни больше, ни меньше. Верная реализация этой концепции означает, что компания эффективно вкладывает свои средства в товарные запасы, и это позволяет избегать экстремальных ситуаций, связанных как с недостатком товара (и пропущенными продажами), так и с излишком товаров (мертвый товар, который можно продать только с дисконтом). Этот подход больше характерен для торговых предприятий. Работа по этому сценарию означает, что вы тратите деньги ровно в том объеме, в котором они должны быть потрачены – ни больше, ни меньше. Рассчитана на покрытие текущих потребностей компании в товарах.

Ниже рассмотрим реализацию каждой из стратегий

Стратегия 1: Пополнение по принципу экономически обоснованного размера заказа

Специалистам по управлению товарными запасами, конечно же, хорошо известен график зависимости затрат от объёма заказываемой партии товара. На представленной интерпретации (Рис.):

q – размер заказа; z – удельные издержки; линейный график – удельные издержки по хранению заказа; гиперболообразный график – удельные издержки размещения заказа; график с оптимумом – общие удельные издержки; q* – точка, в которой издержки на хранение равны издержкам на размещение заказа.

Очевидно, что при некотором размере заказа возникают оптимальные условия для закупа. На графике хорошо виден оптимум. Этот оптимум – EOQ(экономичный объём заказа).

Методики расчёта экономичного размера заказа (EOQ или модель Вильсона /Wilson/) не применяются на практике, хотя в научной литературе об управлении цепями поставок и товарными запасами эти методики занимают значительные объёмы и совершенно безальтернативны. Причины пренебрежительного отношения бизнеса к EOQ очевидны и «лежат на поверхности». Во-первых, большая трудоёмкость расчётов, а, во-вторых, низкая точность результатов.

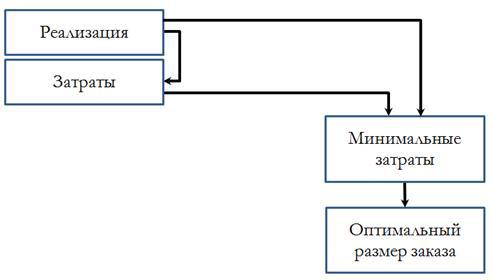

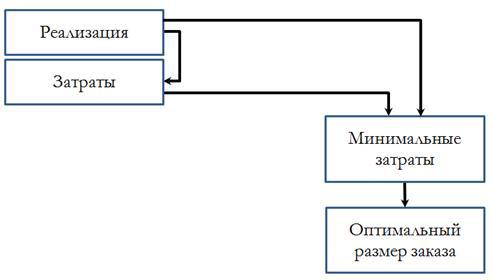

В формуле EOQ и прочих аналогах предлагается напрямую по минимальным затратам определять необходимый объём заказа (Рис. 1). Зависимость между затратами и оптимальным размером, конечно же, существует, но она не такая прямая. При этом, системная погрешность EOQ крайне велика.

Рис. 1. Схема алгоритма расчёта EOQ.

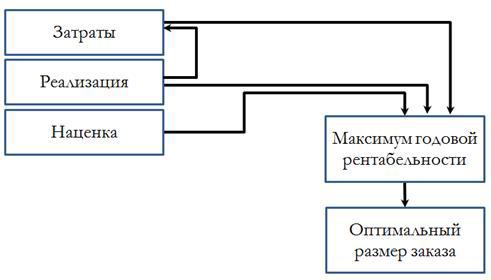

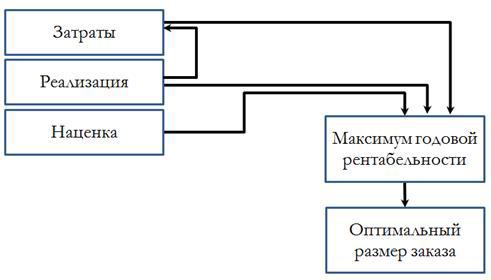

Чтобы поднять качество расчётов, предложено использовать не затратный минимум, а максимум годовой рентабельности (Рис. 2). По затратам, наценке и реализации строится функция зависимости рентабельности от размера заказа. На графике функции определяется точка оптимума. Считается, что эта точка соответствует наиболее выгодному объёму заказа.

Использование такого метода позволяет существенно повысить точность вычисления экономически-обоснованного размера заказа. Но трудоёмкость расчётов по новой методике ещё возросла. Ведь теперь требуется учитывать торговую наценку и все затраты, а не только затраты закупа и хранения.

Если считать оптимальный размер заказа для каждой заказываемой позиции, то трудозатраты на подготовку заказов составят колоссальную величину. Предприятие, имеющее номенклатуру в 10 тысяч наименований и пополняющее запасы ежемесячно, вынуждено было бы каждый месяц производить 10 тысяч расчётов зависимости затрат или рентабельности от размера заказа. Естественно, никто позволить себе такую роскошь не в состоянии.

Рис. 2. Схема алгоритма расчёта оптимального заказа по рентабельности.

Решение проблемы. От высокой трудоёмкости расчётов можно избавиться, если пользоваться двухэтапной методикой. Тогда трудоёмкость расчётов снизится в сотни раз (до приемлемого уровня).

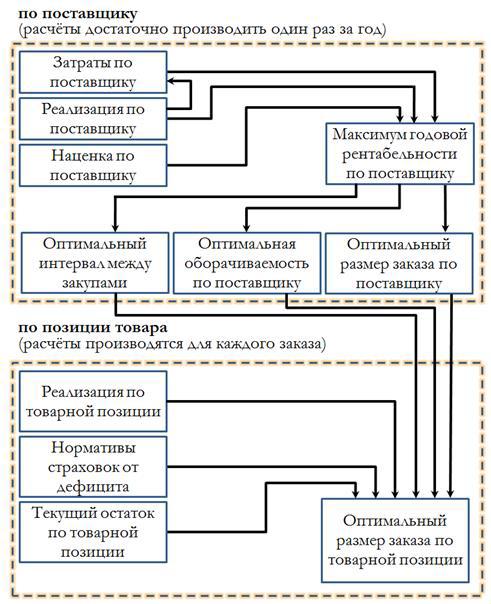

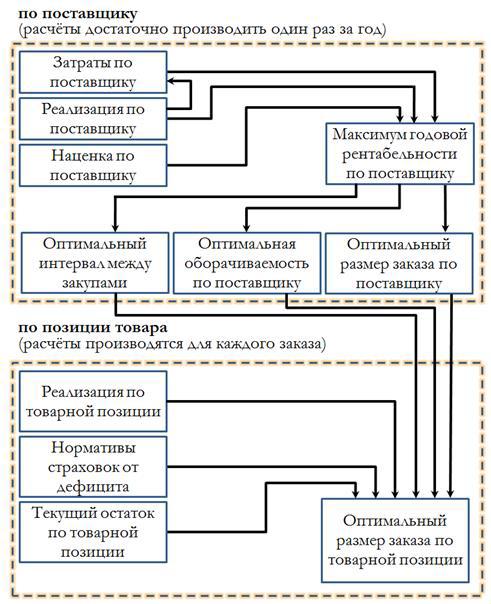

На первом этапе производится расчёт не оптимального заказа товарной позиции, а оптимального размера партии товара (Рис. 3). Как правило, один поставщик поставляет сборные партии – в одном заказе комплектуются сразу несколько наименований товаров. Одна партия состоит из 5-10, а иногда и сотни позиций товаров. Следовательно, если производить экономическое обоснование размера партии товаров, а не каждой позиции, то количество расчётов сокращается в соответствующее количество раз.

По издержкам, реализации и наценке разрабатывается график зависимости рентабельности от размера заказа. По точке максимума рентабельности определяется оптимальный размер заказа. А по оптимальному размеру заказа можно найти соответствующую оборачиваемость и (или) наилучший с экономической точки зрения интервал между закупами.

Если спрос на товары анализируемого поставщика подвержен сильным сезонным колебаниям, то вполне резонно будет использовать не единый сквозной показатель на весь год, а создать график, в котором бы в зависимости от ожидаемого сезонного изменения спроса корректировались требования к размеру заказа (оборачиваемости) в течение года.

Имея после выполнения работ первого этапа нормативы оборачиваемости, размера заказа и (или) интервала между закупами, выполнить расчёты необходимого объёма заказа конкретной позиции для специалиста не составит большого труда. Остаётся только для этого выяснить ожидаемую реализацию и текущие остатки, а также размер страхового запаса.

Методика поиска размера заказа по EOQ имеет слишком большую погрешность и, кроме того, требует колоссальных трудозатрат. Методика поиска оптимального размера заказа по рентабельности повышает качество расчётов, но не уменьшает их трудоёмкость. Методика, в которой процесс разбивается на два этапа (сначала раз в год по рентабельности определяется оптимальная оборачиваемость, размер сборного заказа поставщику или интервал между закупами, а затем расчёт размера заказа товарной позиции для каждой поставляемой партии) снижает и вторую проблему до приемлемого уровня.

Стратегия 2: Пополнение по принципу Just In Time.

Чтобы реализовать эту концепцию, менеджерам, ответственным за снабжение, необходимо производить ежедневные расчеты — для каждой торговой точки, производить оценку продаж в будущих периодах. С учетом времени доставки товара, и на основании прогноза продаж, менеджер, отталкиваясь от текущего состояния остатков, должен оценить – на сколько хватит текущих запасов, и не пора ли уже заказывать товар, чтобы к тому моменту как он придет в магазин, не только старая партия уже закончилась, но и не образовалось затоваривания склада.

Ежедневные расчеты нужно производить, так как может колебаться текущий спрос и сроки доставки товара, и количество товара в пути – эти все компоненты необходимо принимать во внимание, так же как и временной фактор.

Один из важных компонентов заказа – Страховой запас. Страховой запас – это дополнительный запас товара, сформированный на случай непредвиденных обстоятельств. Будь то внезапно возросший спрос, задержка товара в пути или проблемы на производстве – страховой запас нужен для того чтобы компания могла какое-то (выбранное оператором время) работать без перебоев.

Для понимания сути страхового запаса, мы можем предложить аналогию: если расход вашего автомобиля 10 л / 100 км, то для поездки на 200 км Вы никогда не зальете ровно 20л, а всегда будете заправлять немного больше на непредвиденные обстоятельства – это и есть страховой запас.

Страховой запас рассчитывается либо в фиксированном объеме на каждую торговую точку, либо в зависимости от закладываемых сроках задержки в поставке, либо зависит от прочих факторов (вариативности спроса). Иногда в качестве страхового запаса используют такое понятие как «минимальный остаток на складе».

Второй важный компонент – время. Время участвует в формировании прогноза продаж и периода заказа. Универсальное понятие – «логистическое плечо», т.е. время, за которое заказанный товар будет доставлен в магазин

Итоговая формула размера заказа достаточно простая:

Размер заказа (РЗ) = ТО + ТП — СЗ — ПП, где

ТО – текущий остаток. Размер товара, которым вы можете распоряжаться. Если вы работаете с возможностью резервирования товаров, то резервы вы должны будете исключить из текущего остатка;

ТП – товары в пути. Важно учитывать только товары, которые поступят в магазин в течении времени доставки товара (логистического плеча);

СЗ – страховой запас;

ПП – прогноз продаж. Рассчитывается как «Прогноз дневных продаж», умноженное на количество дней доставки (логистическое плечо). Тут важно учесть, что если товар имеет выраженную сезонность, то дневные прогнозы должны быть откорректированы на сезонные коэффициенты;

Формулой пользоваться несложно: если полученный «Размер заказа» меньше нуля, тогда это означает недостаток товара в будущем периоде, а РЗ*(-1) = количество товара, которые нужно заказать поставщику.

Таким образом, менеджер сможет легко отследить необходимость поставки товара ровно в тот момент, когда это действительно стало необходимым.

При использовании этого подхода, основные сложности возникают из-за большого количества данных и необходимости проведения большого объема расчетов. Расчеты необходимо производить ежедневно, чтобы учитывать колебания спроса, для каждого из товаров на каждой из торговых точек, объем товаров в пути, резервы и рассчитанный страховой запас. Если у вас ассортимент в 5000 SKU и 5 магазинов, то в год вам необходимо проводить (365 х 5 х 5000) около 9 000 000 вычислений.

Так же имеют место проблемы, связанные с верным прогнозированием продаж в будущем, так как методы, связанные с «ручной» оценкой обычно имеют большую заложенную погрешность, которая может нивелировать все преимущества прочего объема вычислений. А профессиональных инструменты либо стоят дорого, либо их ежедневное применение может оказаться слишком сложным для менеджеров.

Большинство компаний для проведения такого рода расчетов используют Excel. Мы не рекомендуем это делать, так как большой объем вычислений и необходимость участия человека в формировании данных для заполнения в excel, не достаточно уменьшит влияние человеческого фактора на расчет. А следствие работы с excel — это возможность расти только через увеличение количества менеджеров.

Таким образом, мы можем найти ответ на вопрос «сколько товара и куда необходимо поставить?».

Мы рекомендуем использовать достаточно легкие для повседневного использования высокоавтоматизированные решения, нацеленные на решение конкретной задачи закупа и радикально уменьшающие влияние человеческого фактора. Одна из таких систем — Mycroft Assistant, http://mycroftbs.ru.

Вторая проблема, которая стоит перед компанией, которая решила грамотно поставить стратегию снабжения – это ограниченность ресурсов.

Что делать компании, когда потребность составляет $10 000 000, а по факту имеется только $3 000 000? Какие товары необходимо закупать в первую очередь, и в какие торговые точки их везти?

Для поиска ответа на эти вопросы необходимо вводить градацию товаров по степени их влияния на деятельность компании. Более важный товар – это такой товар, который чаще всего берут, который приносит больше прибыли, и который должен быть в ассортименте компании. Наиболее популярный метод – это кластеризация товаров по АВС-группам, но она не отвечает на вопрос «что делать, если мне не хватает денег на все товары группы А?».

Для решения этих проблем существуют несколько «сквозных» показателей, которые можно легко посчитать по всем товарам. Это показатели: оборачиваемость товаров и ликвидности товаров.

Оборачиваемость товара можно рассчитать как отношение скорости продаж товара к среднему запасу за определенный период. То есть, это тот период времени, за который продается средний запас товара, находящегося на складе, и, следовательно, время возврата вложенных денег.

Оборачиваемость показывает, сколько дней нужно для продажи среднего товарного запаса. Она определяется как отношение произведения среднего товарного запаса и количества дней в месяце к товарообороту за этот период.

Ин = (СрОст * Период) / ОбПрод, где

СрОст – Средний товарный запас на выбранный период,

ОбПрод – Объем продаж за выбранный период.

Период –количество дней в периоде анализа

Например, средний запас товара составил 100 штук, а продажи – 300 штук. Значит, оборачиваемость будет составлять: 100*31/300 = 10,3 (дней), т.е. нужно примерно 10 дней, чтобы продать средний запас товара.

Обычно, чем более высокая скорость оборачиваемости товара (меньше показатель в днях) – тем лучше для компании. Это означает, что товар не залеживается на складах, и пришедшая партия быстро продается. В идеале, анализировать показатель в динамике относительно предыдущих периодов. Таким образом, чем более оборачиваемый товар – тем он предпочтительнее для закупа.

С другой стороны к этому вопросу подходит показатель ликвидности, логика его примерно такая же – чем быстрее уходит товар, тем выше показатель. И выводы из него точно такие же: чем более ликвидный товар, тем он более предпочтителен к закупу.

Для расчета ликвидности запасов предлагается считать так называемую «уходимость» товара — отношение количества прихода товара к его продажам – Индекс используемости. Индекс считается за определенный период, по умолчанию – 1 год, но разные компании могут считать его по-разному.

Ин = (ОбПрод – ОбПост) / ОбПрод, где

ОбПрод – Объем продаж за выбранный период,

ОбПост – Объем поступлений за выбранный период.

Интерпретация коэффициента предлагается следующим образом:

Отдельно выделяется товар, остаток которого есть на складе, но его продажи равны нулю за выбранный период, – такой товар считается «мертвым остатком».

Таким образом, владея заданными показателями, вы можете выделить наиболее значимые товары: Активно используемые (по ликвидности), с высокой скоростью Оборачиваемости, а так же общепризнанные показатели – прибыль и доля в обороте компании. Грамотная организация закупа – это вложение оборотных средств именно эти товары в первую очередь.

Сложности, связанные с применением заданных связаны с тем, что каждый из показателей необходимо рассчитывать индивидуально по каждому из товаров для каждой из торговых точек при каждом формировании заказа на поставку. А еще лучше – каждый день, для возможности контроля текущего состояния запасов в компании и чтобы иметь возможность заранее отреагировать на изменение статуса товара (таким образом, чтобы можно было через какие-либо маркетинговые инструменты продать товар с дисконтом до того, когда он приобретет статус «неликвида»). Таким образом, если у вас ассортимент в 5000 SKU и 5 магазинов, то в год вам необходимо проводить (365 х 5 х 5000 х 2) около 18 000 000 вычислений показателей в год.

Мы рекомендуем использовать высокоавтоматизированные решения, нацеленные на решение конкретной задачи закупа, которые смогут в автоматическом режиме отслеживать текущее состояние запасов и эффективно формировать заказ поставщику на основании текущих оценок. Одна из таких систем — Mycroft Assistant, http://mycroftbs.ru.

Mycroft Assistant — это комплекс по управлению запасами, который может помочь малому и среднему бизнесу избежать затоваривания и недостачи товара на складе, сократить издержки и увеличить прибыльность компании.

Анализируя историю продаж и текущие остатки, Mycroft Assistant формирует прогноз и делает рекомендации какие товары необходимо закупать, и на какой склад их везти. А так же формирует план продаж и закупок в будущих периодах. Система заменяет «ручную» работу и работу с excel-ем, и позволяет компании развиваться и эффективно работать без привлечения дополнительного персонала.

Система дает вам рекомендации о том, что вам нужно делать, чтобы избежать избытка или недостачи товаров на каждой из торговых точек – куда и сколько товара нужно везти, чтобы компания была готова предоставить должны уровень сервиса своим клиентам.

Для составления плана продаж и закупа, фактически, достаточно только нажать кнопку «Рассчитать планы» — система самостоятельно проанализирует историю продаж, текущие остатки, учтет факторы, влияющие на движения товаров. В результате расчета вы получите готовую раскладку по количественным и финансовым показателям.

При соавторстве с Владимиром Чемерисом

Есть две основные концепции, которые могут быть реализованы, при формировании стратегии закупок.

1. Что размер заказа вычисляется через экономическое обоснование, где учитываются затраты на сам заказ, стоимость его хранение, скидки за партию и прочее. Эта схема больше характерна для компаний, занимающихся производством и ремонта. Работы по этому сценарию означает, что у вас могут быть кратковременно излишки товаров, но это экономически целесообразно. Стратегия оперирует понятием «эффективно вложенные денежные средства» и рассчитана на длинный цикл реализации.

2. Что товар должен быть именно там где он нужен, именно тогда, когда он нужен, и его количество должно быть ровно столько, сколько реально необходимо — ни больше, ни меньше. Верная реализация этой концепции означает, что компания эффективно вкладывает свои средства в товарные запасы, и это позволяет избегать экстремальных ситуаций, связанных как с недостатком товара (и пропущенными продажами), так и с излишком товаров (мертвый товар, который можно продать только с дисконтом). Этот подход больше характерен для торговых предприятий. Работа по этому сценарию означает, что вы тратите деньги ровно в том объеме, в котором они должны быть потрачены – ни больше, ни меньше. Рассчитана на покрытие текущих потребностей компании в товарах.

Ниже рассмотрим реализацию каждой из стратегий

Стратегия 1: Пополнение по принципу экономически обоснованного размера заказа

Специалистам по управлению товарными запасами, конечно же, хорошо известен график зависимости затрат от объёма заказываемой партии товара. На представленной интерпретации (Рис.):

q – размер заказа; z – удельные издержки; линейный график – удельные издержки по хранению заказа; гиперболообразный график – удельные издержки размещения заказа; график с оптимумом – общие удельные издержки; q* – точка, в которой издержки на хранение равны издержкам на размещение заказа.

Очевидно, что при некотором размере заказа возникают оптимальные условия для закупа. На графике хорошо виден оптимум. Этот оптимум – EOQ(экономичный объём заказа).

Методики расчёта экономичного размера заказа (EOQ или модель Вильсона /Wilson/) не применяются на практике, хотя в научной литературе об управлении цепями поставок и товарными запасами эти методики занимают значительные объёмы и совершенно безальтернативны. Причины пренебрежительного отношения бизнеса к EOQ очевидны и «лежат на поверхности». Во-первых, большая трудоёмкость расчётов, а, во-вторых, низкая точность результатов.

В формуле EOQ и прочих аналогах предлагается напрямую по минимальным затратам определять необходимый объём заказа (Рис. 1). Зависимость между затратами и оптимальным размером, конечно же, существует, но она не такая прямая. При этом, системная погрешность EOQ крайне велика.

Рис. 1. Схема алгоритма расчёта EOQ.

Чтобы поднять качество расчётов, предложено использовать не затратный минимум, а максимум годовой рентабельности (Рис. 2). По затратам, наценке и реализации строится функция зависимости рентабельности от размера заказа. На графике функции определяется точка оптимума. Считается, что эта точка соответствует наиболее выгодному объёму заказа.

Использование такого метода позволяет существенно повысить точность вычисления экономически-обоснованного размера заказа. Но трудоёмкость расчётов по новой методике ещё возросла. Ведь теперь требуется учитывать торговую наценку и все затраты, а не только затраты закупа и хранения.

Если считать оптимальный размер заказа для каждой заказываемой позиции, то трудозатраты на подготовку заказов составят колоссальную величину. Предприятие, имеющее номенклатуру в 10 тысяч наименований и пополняющее запасы ежемесячно, вынуждено было бы каждый месяц производить 10 тысяч расчётов зависимости затрат или рентабельности от размера заказа. Естественно, никто позволить себе такую роскошь не в состоянии.

Рис. 2. Схема алгоритма расчёта оптимального заказа по рентабельности.

Решение проблемы. От высокой трудоёмкости расчётов можно избавиться, если пользоваться двухэтапной методикой. Тогда трудоёмкость расчётов снизится в сотни раз (до приемлемого уровня).

На первом этапе производится расчёт не оптимального заказа товарной позиции, а оптимального размера партии товара (Рис. 3). Как правило, один поставщик поставляет сборные партии – в одном заказе комплектуются сразу несколько наименований товаров. Одна партия состоит из 5-10, а иногда и сотни позиций товаров. Следовательно, если производить экономическое обоснование размера партии товаров, а не каждой позиции, то количество расчётов сокращается в соответствующее количество раз.

По издержкам, реализации и наценке разрабатывается график зависимости рентабельности от размера заказа. По точке максимума рентабельности определяется оптимальный размер заказа. А по оптимальному размеру заказа можно найти соответствующую оборачиваемость и (или) наилучший с экономической точки зрения интервал между закупами.

Если спрос на товары анализируемого поставщика подвержен сильным сезонным колебаниям, то вполне резонно будет использовать не единый сквозной показатель на весь год, а создать график, в котором бы в зависимости от ожидаемого сезонного изменения спроса корректировались требования к размеру заказа (оборачиваемости) в течение года.

Имея после выполнения работ первого этапа нормативы оборачиваемости, размера заказа и (или) интервала между закупами, выполнить расчёты необходимого объёма заказа конкретной позиции для специалиста не составит большого труда. Остаётся только для этого выяснить ожидаемую реализацию и текущие остатки, а также размер страхового запаса.

Методика поиска размера заказа по EOQ имеет слишком большую погрешность и, кроме того, требует колоссальных трудозатрат. Методика поиска оптимального размера заказа по рентабельности повышает качество расчётов, но не уменьшает их трудоёмкость. Методика, в которой процесс разбивается на два этапа (сначала раз в год по рентабельности определяется оптимальная оборачиваемость, размер сборного заказа поставщику или интервал между закупами, а затем расчёт размера заказа товарной позиции для каждой поставляемой партии) снижает и вторую проблему до приемлемого уровня.

Стратегия 2: Пополнение по принципу Just In Time.

Чтобы реализовать эту концепцию, менеджерам, ответственным за снабжение, необходимо производить ежедневные расчеты — для каждой торговой точки, производить оценку продаж в будущих периодах. С учетом времени доставки товара, и на основании прогноза продаж, менеджер, отталкиваясь от текущего состояния остатков, должен оценить – на сколько хватит текущих запасов, и не пора ли уже заказывать товар, чтобы к тому моменту как он придет в магазин, не только старая партия уже закончилась, но и не образовалось затоваривания склада.

Ежедневные расчеты нужно производить, так как может колебаться текущий спрос и сроки доставки товара, и количество товара в пути – эти все компоненты необходимо принимать во внимание, так же как и временной фактор.

Один из важных компонентов заказа – Страховой запас. Страховой запас – это дополнительный запас товара, сформированный на случай непредвиденных обстоятельств. Будь то внезапно возросший спрос, задержка товара в пути или проблемы на производстве – страховой запас нужен для того чтобы компания могла какое-то (выбранное оператором время) работать без перебоев.

Для понимания сути страхового запаса, мы можем предложить аналогию: если расход вашего автомобиля 10 л / 100 км, то для поездки на 200 км Вы никогда не зальете ровно 20л, а всегда будете заправлять немного больше на непредвиденные обстоятельства – это и есть страховой запас.

Страховой запас рассчитывается либо в фиксированном объеме на каждую торговую точку, либо в зависимости от закладываемых сроках задержки в поставке, либо зависит от прочих факторов (вариативности спроса). Иногда в качестве страхового запаса используют такое понятие как «минимальный остаток на складе».

Второй важный компонент – время. Время участвует в формировании прогноза продаж и периода заказа. Универсальное понятие – «логистическое плечо», т.е. время, за которое заказанный товар будет доставлен в магазин

Итоговая формула размера заказа достаточно простая:

Размер заказа (РЗ) = ТО + ТП — СЗ — ПП, где

ТО – текущий остаток. Размер товара, которым вы можете распоряжаться. Если вы работаете с возможностью резервирования товаров, то резервы вы должны будете исключить из текущего остатка;

ТП – товары в пути. Важно учитывать только товары, которые поступят в магазин в течении времени доставки товара (логистического плеча);

СЗ – страховой запас;

ПП – прогноз продаж. Рассчитывается как «Прогноз дневных продаж», умноженное на количество дней доставки (логистическое плечо). Тут важно учесть, что если товар имеет выраженную сезонность, то дневные прогнозы должны быть откорректированы на сезонные коэффициенты;

Формулой пользоваться несложно: если полученный «Размер заказа» меньше нуля, тогда это означает недостаток товара в будущем периоде, а РЗ*(-1) = количество товара, которые нужно заказать поставщику.

Таким образом, менеджер сможет легко отследить необходимость поставки товара ровно в тот момент, когда это действительно стало необходимым.

При использовании этого подхода, основные сложности возникают из-за большого количества данных и необходимости проведения большого объема расчетов. Расчеты необходимо производить ежедневно, чтобы учитывать колебания спроса, для каждого из товаров на каждой из торговых точек, объем товаров в пути, резервы и рассчитанный страховой запас. Если у вас ассортимент в 5000 SKU и 5 магазинов, то в год вам необходимо проводить (365 х 5 х 5000) около 9 000 000 вычислений.

Так же имеют место проблемы, связанные с верным прогнозированием продаж в будущем, так как методы, связанные с «ручной» оценкой обычно имеют большую заложенную погрешность, которая может нивелировать все преимущества прочего объема вычислений. А профессиональных инструменты либо стоят дорого, либо их ежедневное применение может оказаться слишком сложным для менеджеров.

Большинство компаний для проведения такого рода расчетов используют Excel. Мы не рекомендуем это делать, так как большой объем вычислений и необходимость участия человека в формировании данных для заполнения в excel, не достаточно уменьшит влияние человеческого фактора на расчет. А следствие работы с excel — это возможность расти только через увеличение количества менеджеров.

Таким образом, мы можем найти ответ на вопрос «сколько товара и куда необходимо поставить?».

Мы рекомендуем использовать достаточно легкие для повседневного использования высокоавтоматизированные решения, нацеленные на решение конкретной задачи закупа и радикально уменьшающие влияние человеческого фактора. Одна из таких систем — Mycroft Assistant, http://mycroftbs.ru.

Вторая проблема, которая стоит перед компанией, которая решила грамотно поставить стратегию снабжения – это ограниченность ресурсов.

Что делать компании, когда потребность составляет $10 000 000, а по факту имеется только $3 000 000? Какие товары необходимо закупать в первую очередь, и в какие торговые точки их везти?

Для поиска ответа на эти вопросы необходимо вводить градацию товаров по степени их влияния на деятельность компании. Более важный товар – это такой товар, который чаще всего берут, который приносит больше прибыли, и который должен быть в ассортименте компании. Наиболее популярный метод – это кластеризация товаров по АВС-группам, но она не отвечает на вопрос «что делать, если мне не хватает денег на все товары группы А?».

Для решения этих проблем существуют несколько «сквозных» показателей, которые можно легко посчитать по всем товарам. Это показатели: оборачиваемость товаров и ликвидности товаров.

Оборачиваемость товара можно рассчитать как отношение скорости продаж товара к среднему запасу за определенный период. То есть, это тот период времени, за который продается средний запас товара, находящегося на складе, и, следовательно, время возврата вложенных денег.

Оборачиваемость показывает, сколько дней нужно для продажи среднего товарного запаса. Она определяется как отношение произведения среднего товарного запаса и количества дней в месяце к товарообороту за этот период.

Ин = (СрОст * Период) / ОбПрод, где

СрОст – Средний товарный запас на выбранный период,

ОбПрод – Объем продаж за выбранный период.

Период –количество дней в периоде анализа

Например, средний запас товара составил 100 штук, а продажи – 300 штук. Значит, оборачиваемость будет составлять: 100*31/300 = 10,3 (дней), т.е. нужно примерно 10 дней, чтобы продать средний запас товара.

Обычно, чем более высокая скорость оборачиваемости товара (меньше показатель в днях) – тем лучше для компании. Это означает, что товар не залеживается на складах, и пришедшая партия быстро продается. В идеале, анализировать показатель в динамике относительно предыдущих периодов. Таким образом, чем более оборачиваемый товар – тем он предпочтительнее для закупа.

С другой стороны к этому вопросу подходит показатель ликвидности, логика его примерно такая же – чем быстрее уходит товар, тем выше показатель. И выводы из него точно такие же: чем более ликвидный товар, тем он более предпочтителен к закупу.

Для расчета ликвидности запасов предлагается считать так называемую «уходимость» товара — отношение количества прихода товара к его продажам – Индекс используемости. Индекс считается за определенный период, по умолчанию – 1 год, но разные компании могут считать его по-разному.

Ин = (ОбПрод – ОбПост) / ОбПрод, где

ОбПрод – Объем продаж за выбранный период,

ОбПост – Объем поступлений за выбранный период.

Интерпретация коэффициента предлагается следующим образом:

Отдельно выделяется товар, остаток которого есть на складе, но его продажи равны нулю за выбранный период, – такой товар считается «мертвым остатком».

Таким образом, владея заданными показателями, вы можете выделить наиболее значимые товары: Активно используемые (по ликвидности), с высокой скоростью Оборачиваемости, а так же общепризнанные показатели – прибыль и доля в обороте компании. Грамотная организация закупа – это вложение оборотных средств именно эти товары в первую очередь.

Сложности, связанные с применением заданных связаны с тем, что каждый из показателей необходимо рассчитывать индивидуально по каждому из товаров для каждой из торговых точек при каждом формировании заказа на поставку. А еще лучше – каждый день, для возможности контроля текущего состояния запасов в компании и чтобы иметь возможность заранее отреагировать на изменение статуса товара (таким образом, чтобы можно было через какие-либо маркетинговые инструменты продать товар с дисконтом до того, когда он приобретет статус «неликвида»). Таким образом, если у вас ассортимент в 5000 SKU и 5 магазинов, то в год вам необходимо проводить (365 х 5 х 5000 х 2) около 18 000 000 вычислений показателей в год.

Мы рекомендуем использовать высокоавтоматизированные решения, нацеленные на решение конкретной задачи закупа, которые смогут в автоматическом режиме отслеживать текущее состояние запасов и эффективно формировать заказ поставщику на основании текущих оценок. Одна из таких систем — Mycroft Assistant, http://mycroftbs.ru.

Mycroft Assistant — это комплекс по управлению запасами, который может помочь малому и среднему бизнесу избежать затоваривания и недостачи товара на складе, сократить издержки и увеличить прибыльность компании.

Анализируя историю продаж и текущие остатки, Mycroft Assistant формирует прогноз и делает рекомендации какие товары необходимо закупать, и на какой склад их везти. А так же формирует план продаж и закупок в будущих периодах. Система заменяет «ручную» работу и работу с excel-ем, и позволяет компании развиваться и эффективно работать без привлечения дополнительного персонала.

Система дает вам рекомендации о том, что вам нужно делать, чтобы избежать избытка или недостачи товаров на каждой из торговых точек – куда и сколько товара нужно везти, чтобы компания была готова предоставить должны уровень сервиса своим клиентам.

Для составления плана продаж и закупа, фактически, достаточно только нажать кнопку «Рассчитать планы» — система самостоятельно проанализирует историю продаж, текущие остатки, учтет факторы, влияющие на движения товаров. В результате расчета вы получите готовую раскладку по количественным и финансовым показателям.

При соавторстве с Владимиром Чемерисом

optimizer

Интересная и многогранная тема, множество моделей управления запасами. Я когда-то прорабатывал однопродуктовую детерминированную модель многоэтапного планирования размера заказа, реализовал его решение с помощью метода динамического программирования для общего вида функций. ДЛя частного вида функции решается более быстро алгоритмом Вагнера-Витина (Wagner-Whitin). Позднее реализовал для Excel плагин, здесь краткое описание и сам плагин.