Как-то я уже касался темы изготовления прототипов печатных плат. И не смотря на то, что акцент был на печать проводников с помощью специализированного принтера, читателя больше возбудил вопрос по фрезеровке. Поэтому я решил продолжить тему, и в этой статье хочу подытожить свой опыт эксплуатации LPKF ProtoMat S63 для фрезеровки печатных плат.

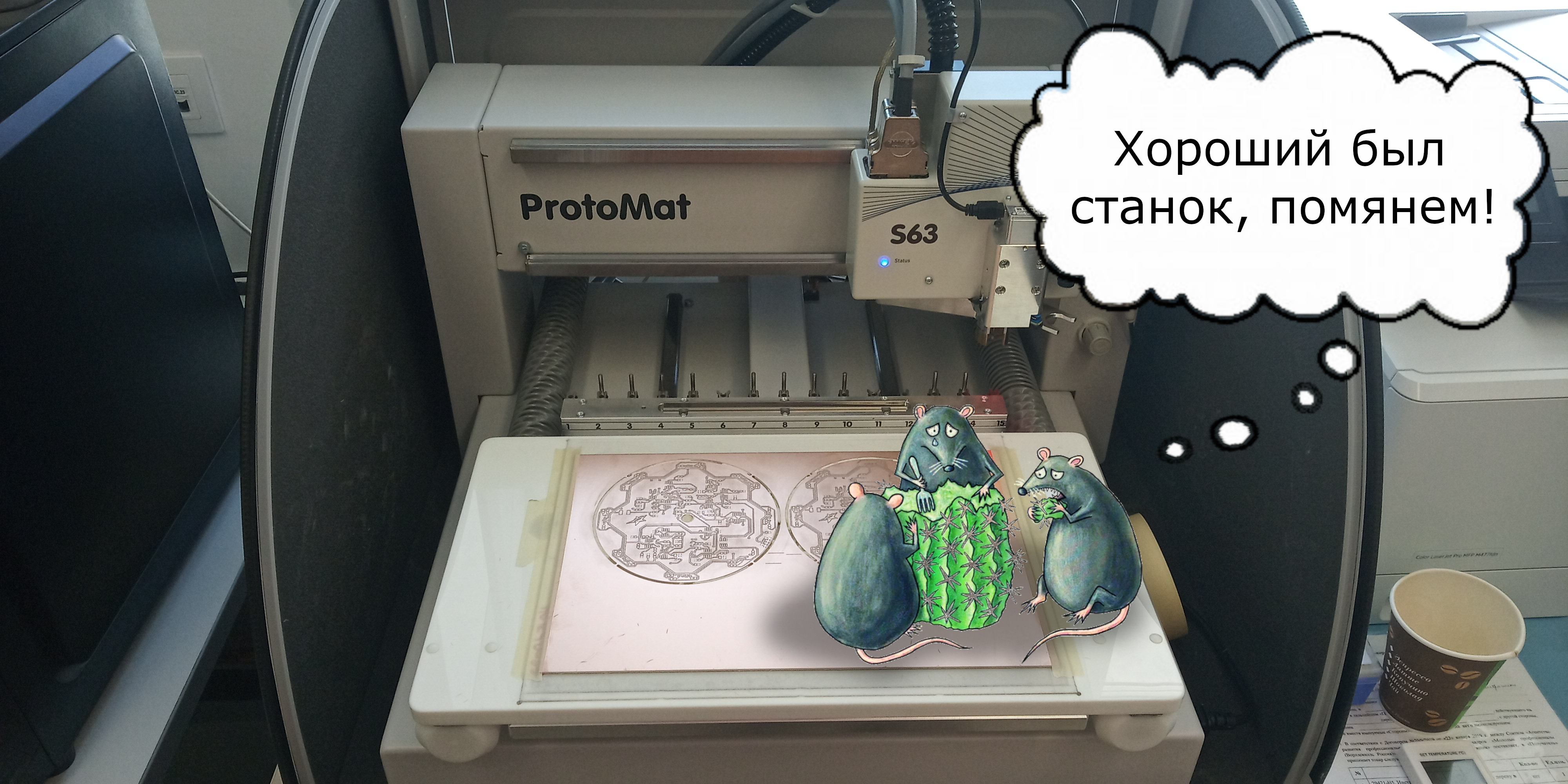

Небольшой спойлер: станок я все-таки уложил на обе лопатки. О конструктивных проблемах LPKF ProtoMat S63 будет во второй половине текста.

❯ Что это за зверь такой LPKF ProtoMat S63

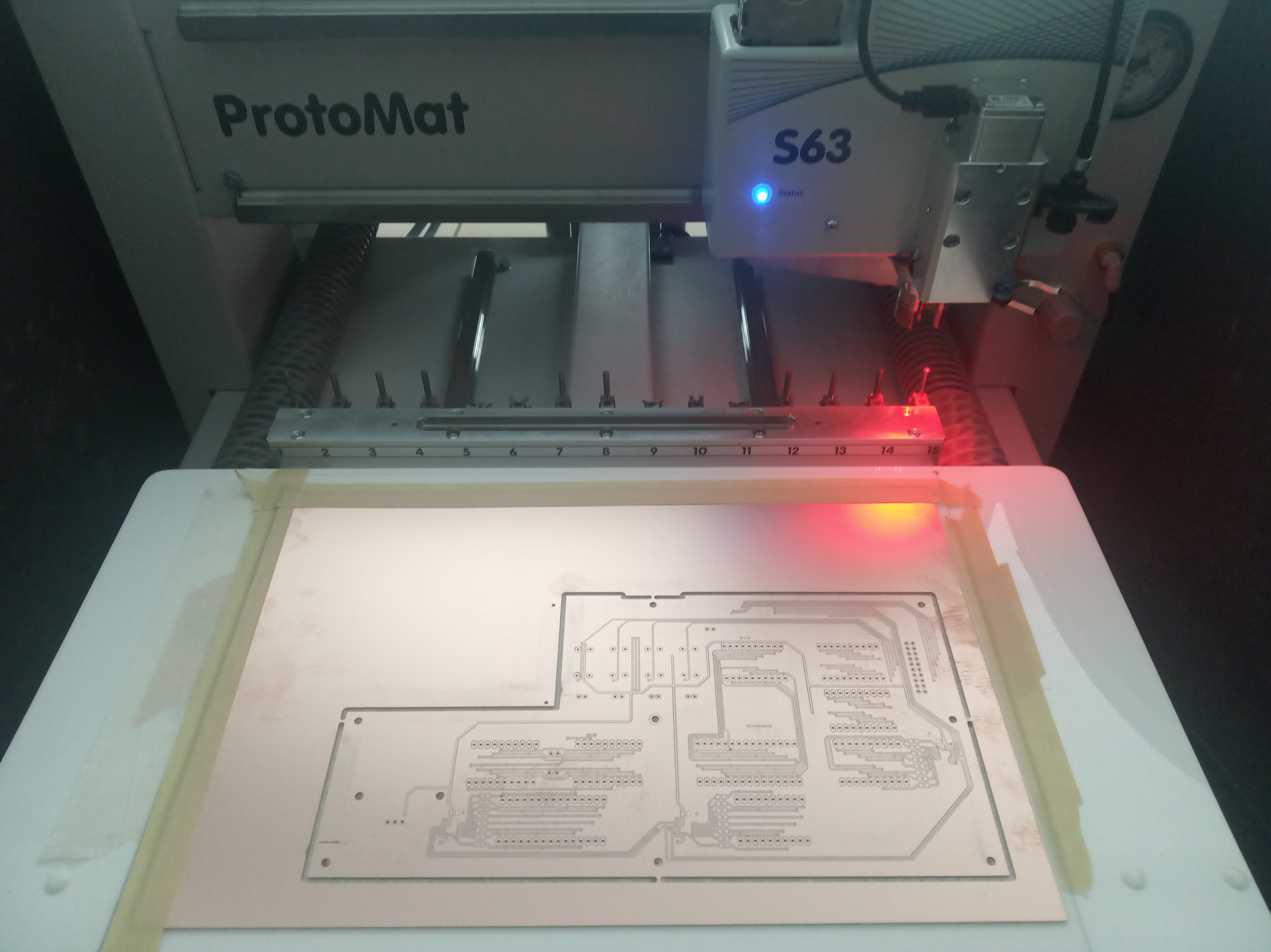

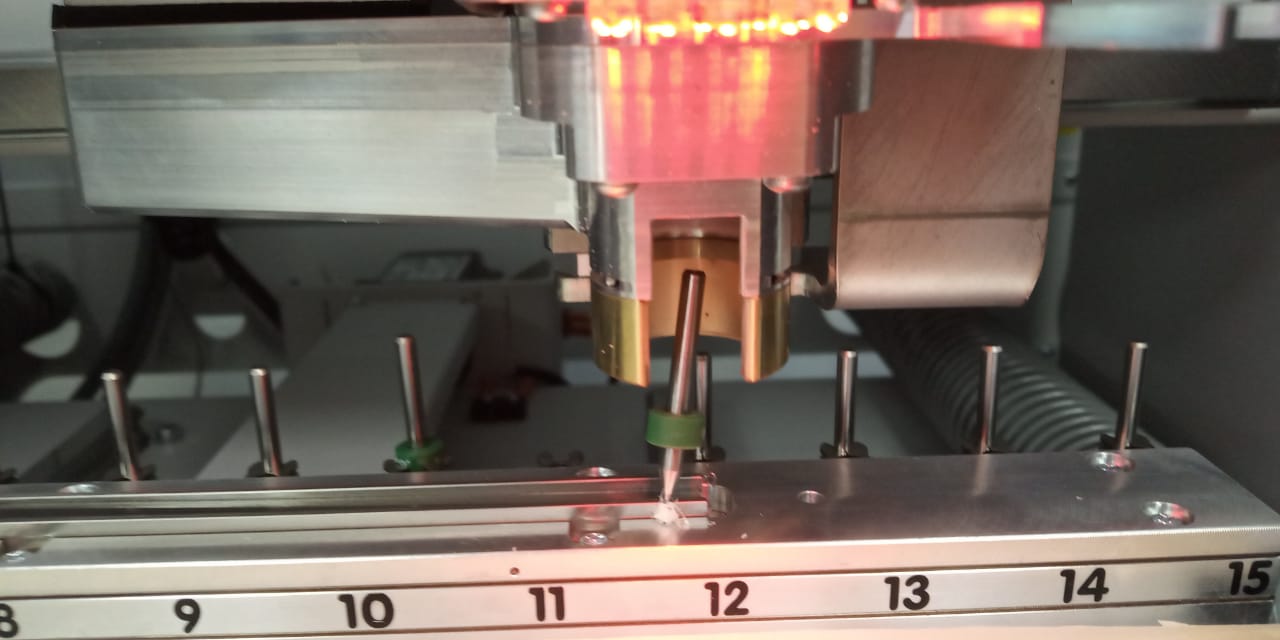

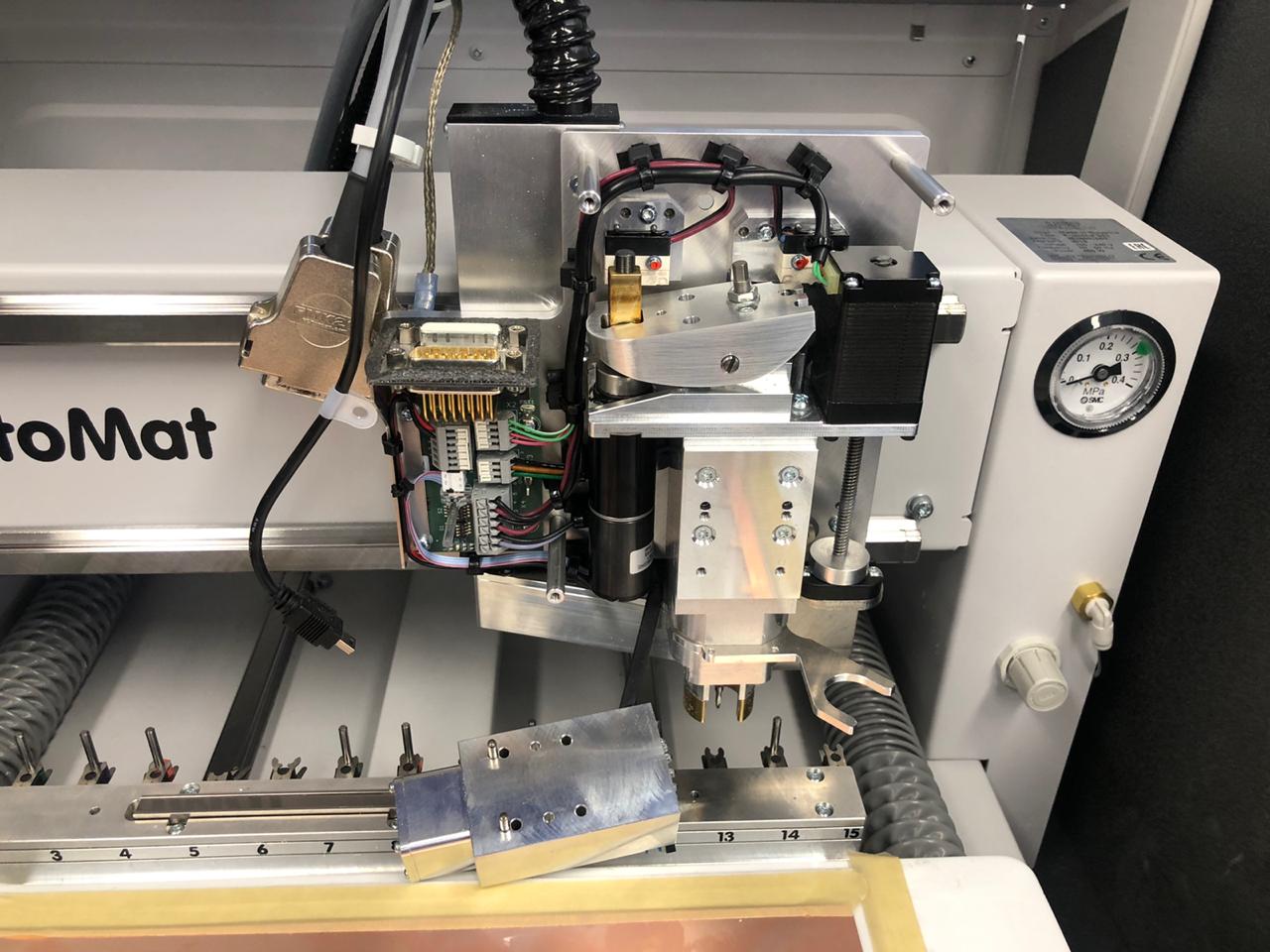

LPKF ProtoMat S63 — это плоттер для печатных плат. Он позволяет фрезеровать рисунок печатных проводников на стеклотекстолите. А также изготавливать лицевые панели для приборов из листовых материалов с небольшим рельефом.

Из полезного имеется возможность автоматического совмещения верхнего и нижнего слоя проводников для двухсторонних печатных плат с помощью камеры. Это действительно сделано удобно. И погрешность при совмещении более чем приемлемая.

Еще одна полезная функция — это возможность автоматической подачи паяльной пасты. Но для этого необходимо дооснастить станок специальным дозатором. На который, к сожалению, нам зажали финансы. Так что пасту мазали вручную.

Также из опций имеется стол с вакуумным прижимом. Если вы рассматриваете такой станок к приобретению, то очень рекомендую. Опция крайне необходимая, экономит много жизненных сил.

Станок умеет автоматически менять до 15 инструментов. В дальнейшем это оказалось ну очень полезно. Когда шпиндель пару раз глюканул и разворотил гнезда в магазине, у меня оставалось еще девять целых гнезд, и я мог продолжать работу! Кто не понял — это сарказм.

Основное преимущество аппарата в том, что он весит всего 60кг, и может разместиться на обычном столе рядом с принтером. И, по идее, должен работать также просто, как обычный принтер. По началу так оно и было. Но потом что-то пошло не так.

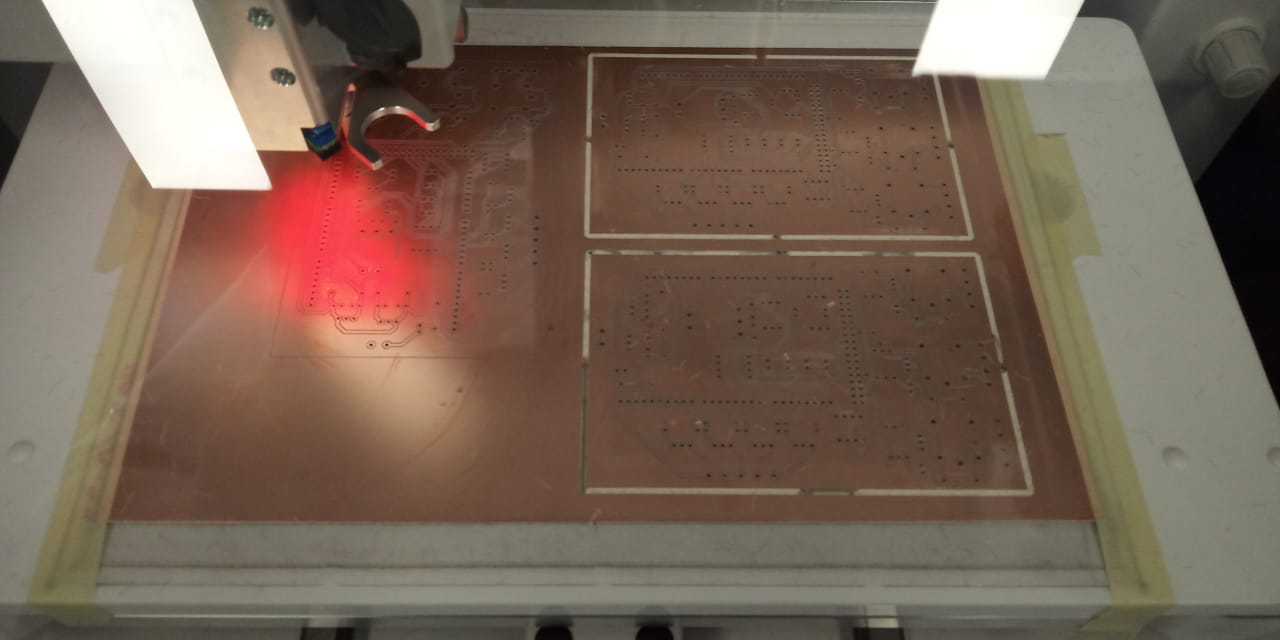

❯ Что на нем можно делать

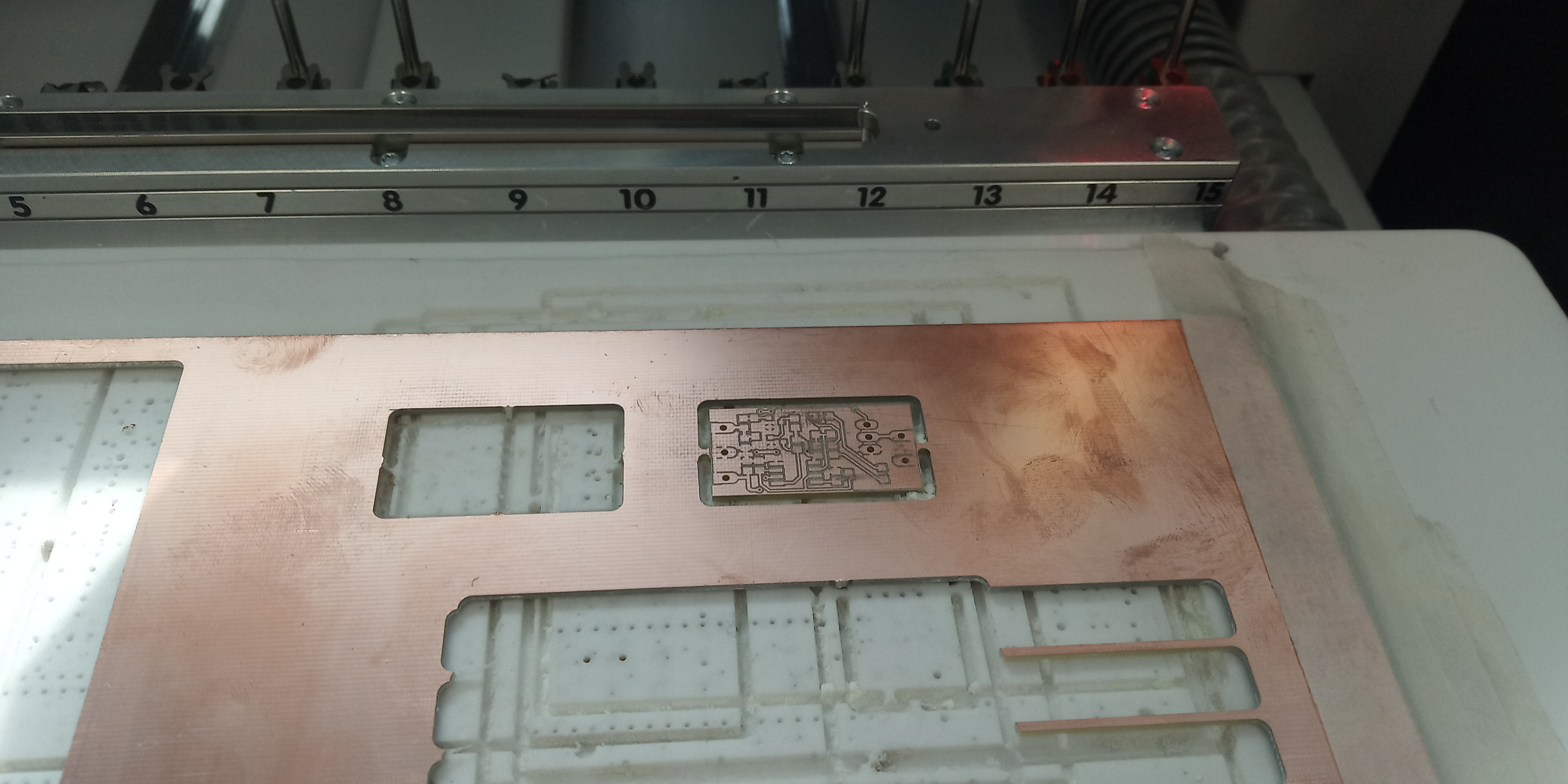

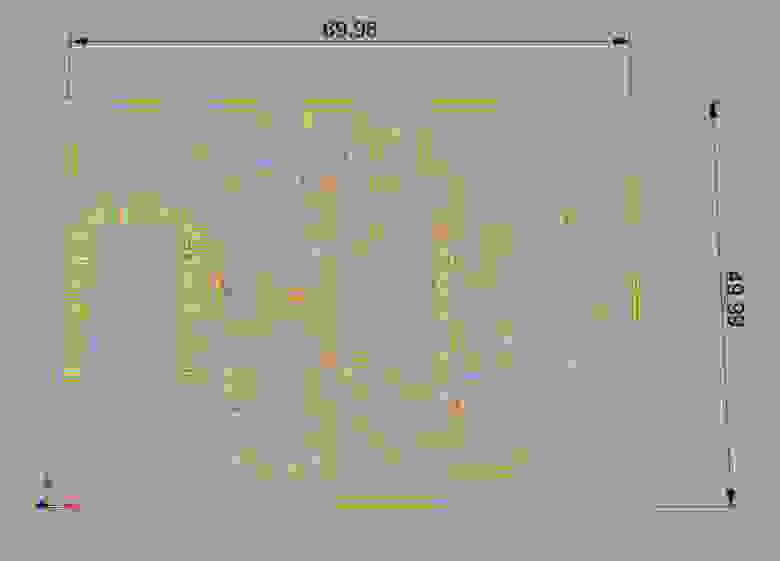

Заявленный размер рабочей области 229х305. Но это немного преувеличено. По ряду конструктивных особенностей станок не может фрезеровать близко к краю текстолита. И по факту получаем максимальный размер примерно с лист А4. Считаю, этого вполне достаточно. Такие лапти фрезеровал всего пару раз.

Однажды нужно было изготовить индикацию для ящика с автоматикой на семисегментных индикаторах. Вполне можно было обойтись отдельными платами меньшего размера. Но решил сделать одну большую просто потому, что так можно.

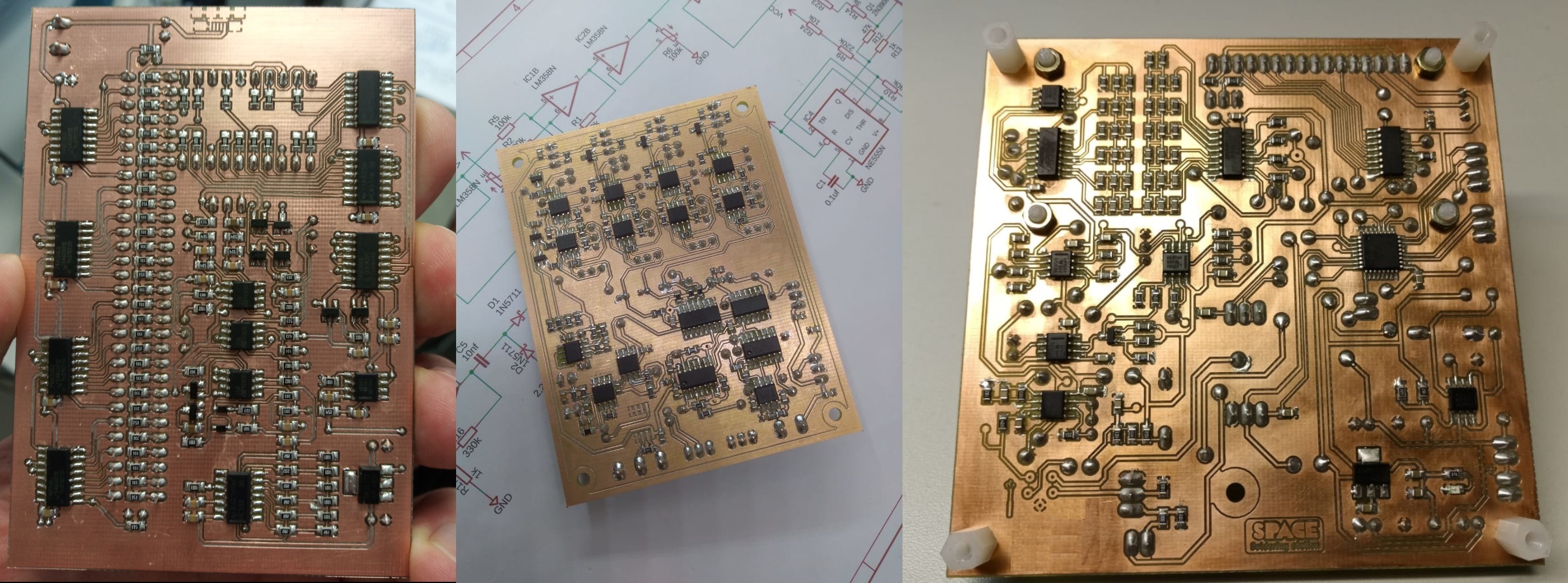

Заявлено, что минимальная ширина проводника, которую может вырезать плоттер, составляет 0,25мм. Это удовлетворяет 3-ему классу точности по ГОСТ. Но в принципе можно дотянуться и до 4-ого класса. Можно порезать дорожки и 0,15мм, но соответствие отклонения размера от заданного никто не гарантирует.

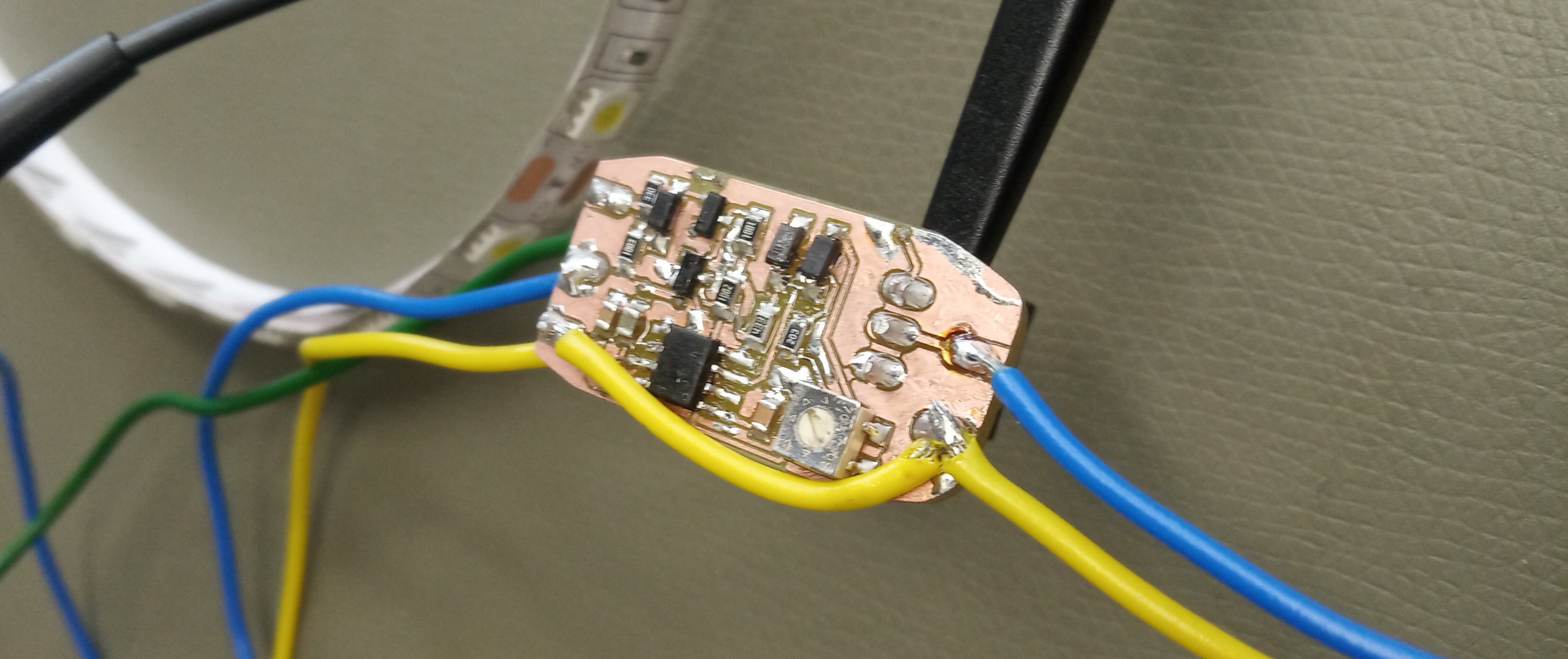

Делать на нем печатные платы выше 3-го класса я сам особого смысла не вижу. И тут есть несколько причин. Сложно такую плату паять из-за отсутствия паяльной маски. А также серьезно ограничивают переходные отверстия. Их нужно пропаивать проволокой, а это то еще развлечение. Если контактные площадки переходов мелкие, то к ним сложно нормально подпаяться, и прочность контакта не очень высокая получается. При отладке такая плата доставляет немало хлопот.

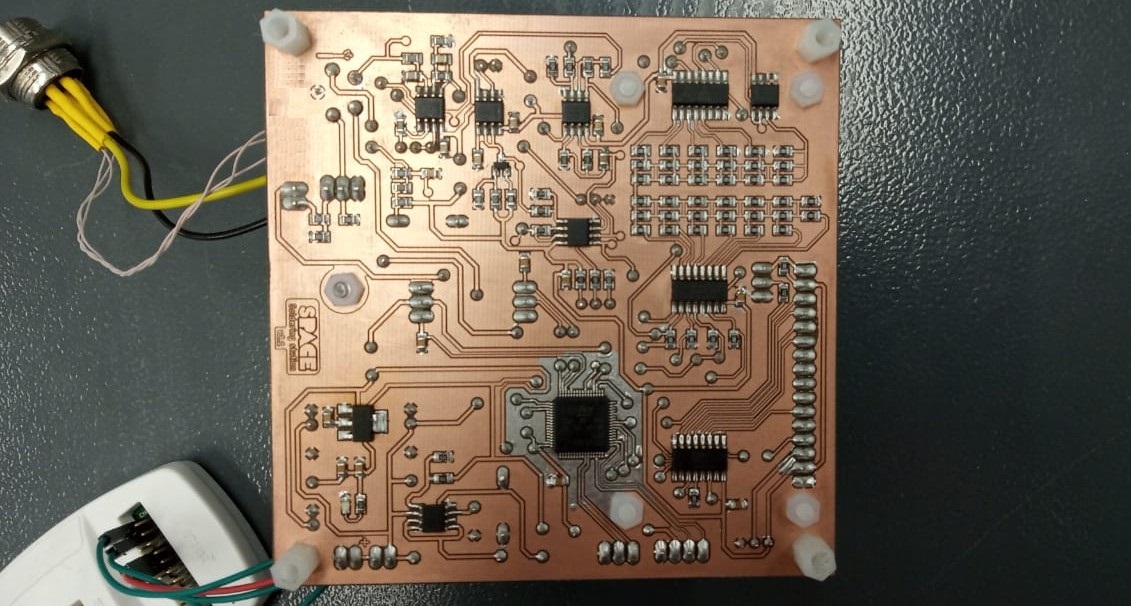

Наверное по фотографиям вы обратили внимание, что я не удаляю фольгу с пробельных мест. Это не сильно усложняет сборку, т.к. все равно плотность трассировки обычно высокая. Но зато экономит время до двух раз. А также экономит фрезы.

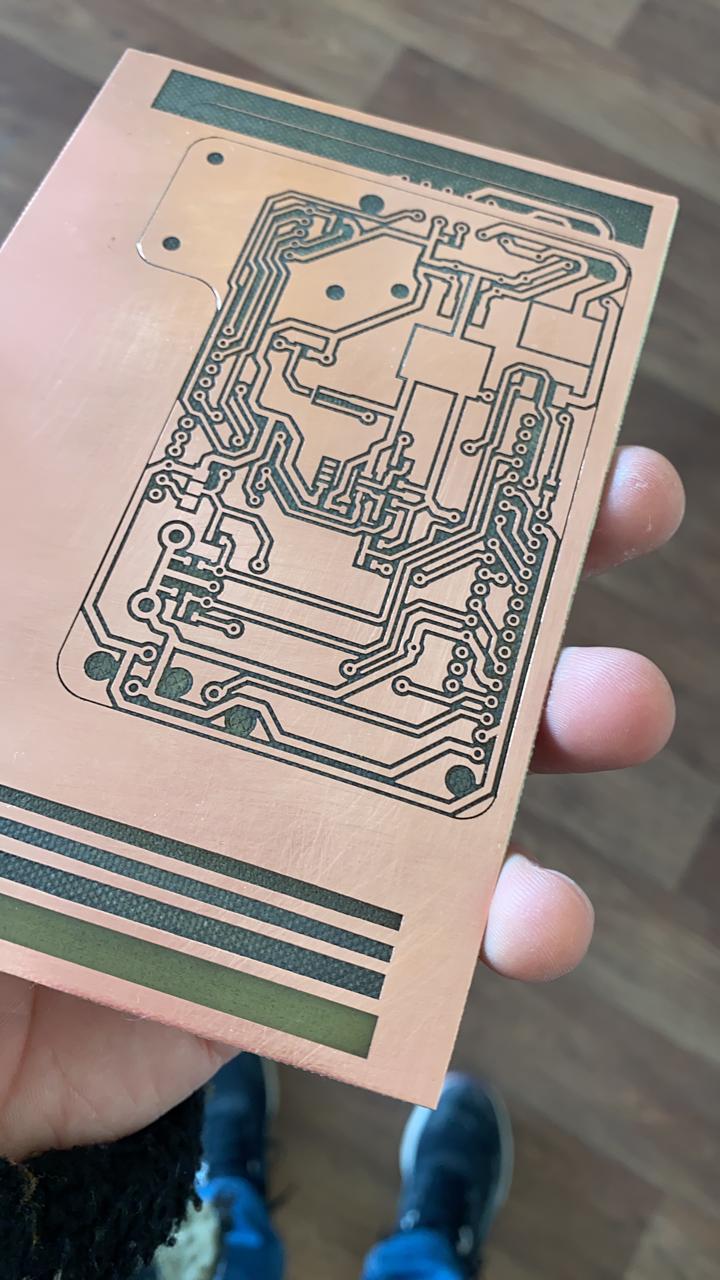

И, чтобы вы не думали, что все так плохо, приведу несколько фоточек с неплохо сделанными печатными платами.

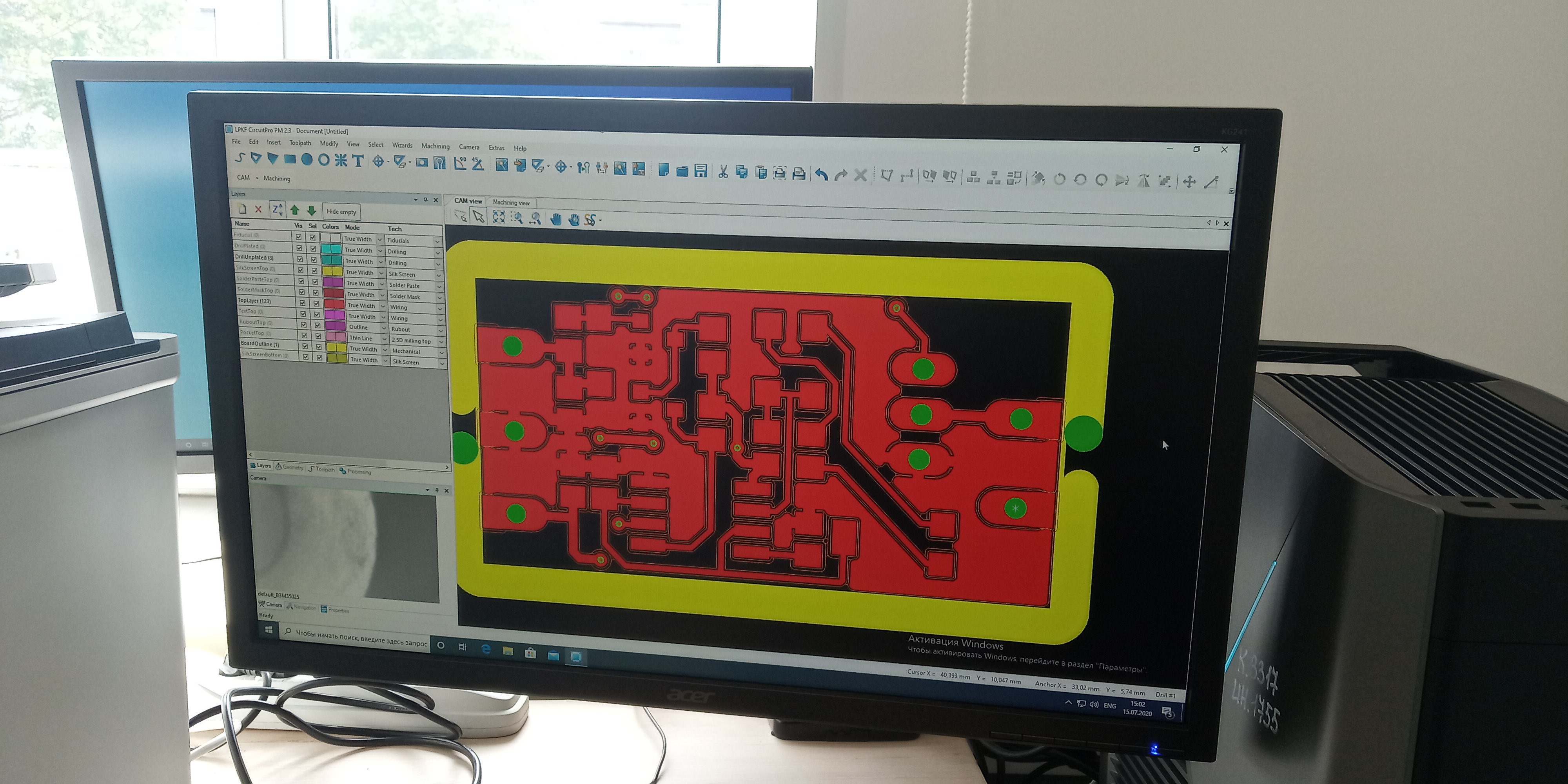

❯ Изготовление печатной платы

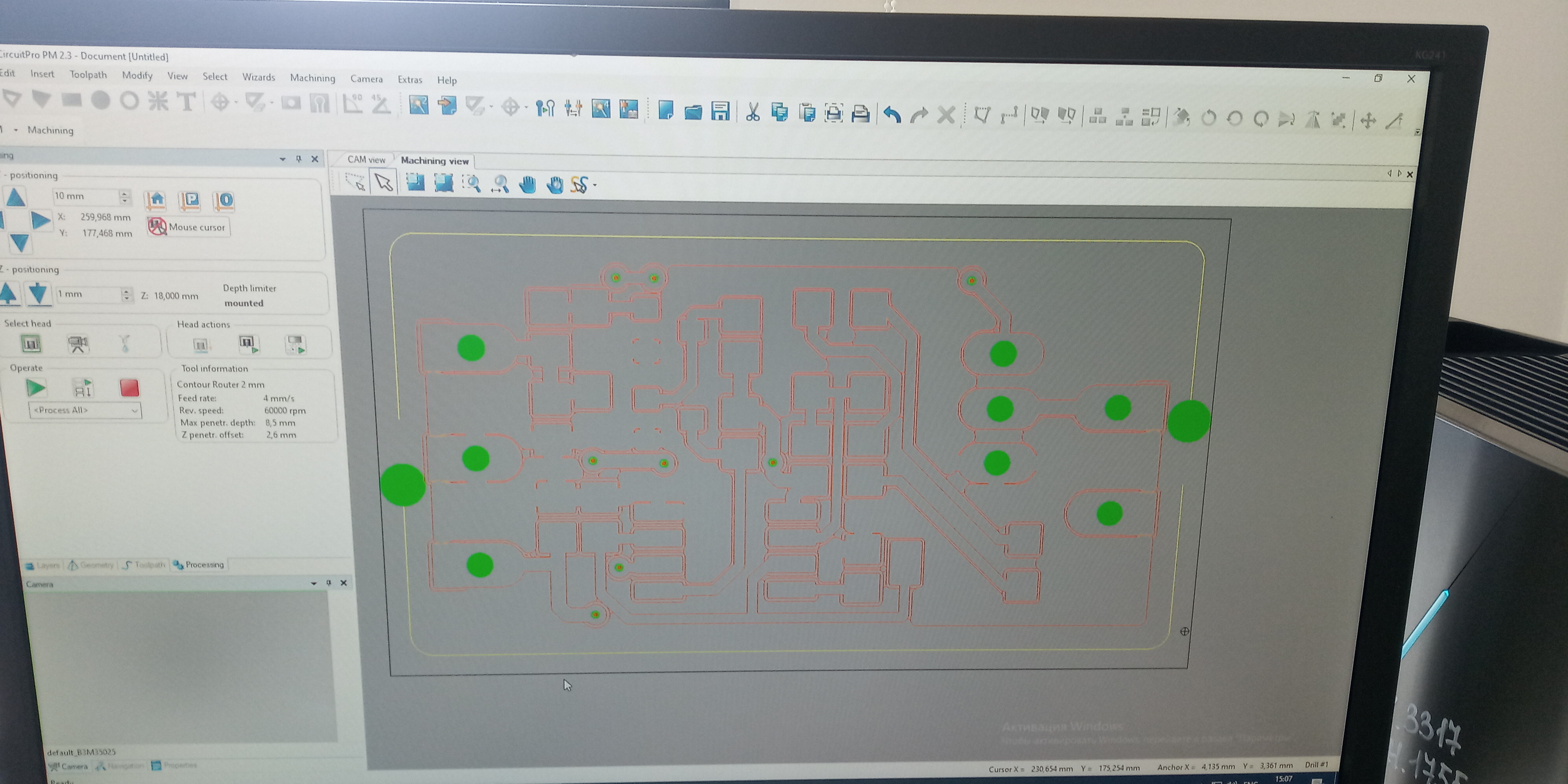

Процесс фрезеровки печатной платы требует минимального участия от оператора. Программное обеспечение делает все автоматически. Загружаешь герберы, указываешь, что в каком слое должно располагаться. Тут важно, чтобы формат файла сверловки совпадал, иначе отверстия потом могут уехать. И не перепутать верх с низом печатной платы.

Далее выбираешь стиль резки и, по сути, все. Софт автоматом рассчитывает траектории резки. Самостоятельно подбирает инструменты. Скорость перемещения фрезы и частоту ее оборотов тоже настраивает самостоятельно. И даже считает износ инструментов.

Далее ты просто сидишь и ждешь, когда станок вырежет плату. Важно его потом тщательно прочистить, ибо стружки в нем остается прилично. И именно стружка в моем случае его и сгубила.

Остается плату спаять и использовать по назначению. Ну или как-то иначе по вашему усмотрению.

И все бы ничего, если бы в этой бочке меда не обнаружился целый черпак дегтя.

❯ Ложка дегтя в бочке с медом

Первые звоночки появились спустя около года непрерывной работы. Так совпало, что станок начали эксплуатировать осенью, а первые глюки проявились следующим летом. Списали все на возможный перегрев.

Станок пару раз вполне безобидно поцарапал плату. А потом стал втыкать сверла в линейку для установки высоты инструментов. Мы его переставили под кондиционер, стали делать паузы между резкой плат. И вроде бы даже помогло.

Потом наш коллектив переехал в другую лабораторию. Там стоял такой же аппарат. До нас его никто не использовал. И я начал работу с ним, учитывая предыдущий опыт. Станок сразу поставили так, чтобы в него дул кондиционер. Делал перерывы между резкой. Само собой тщательно чистил его и смазывал. Но…

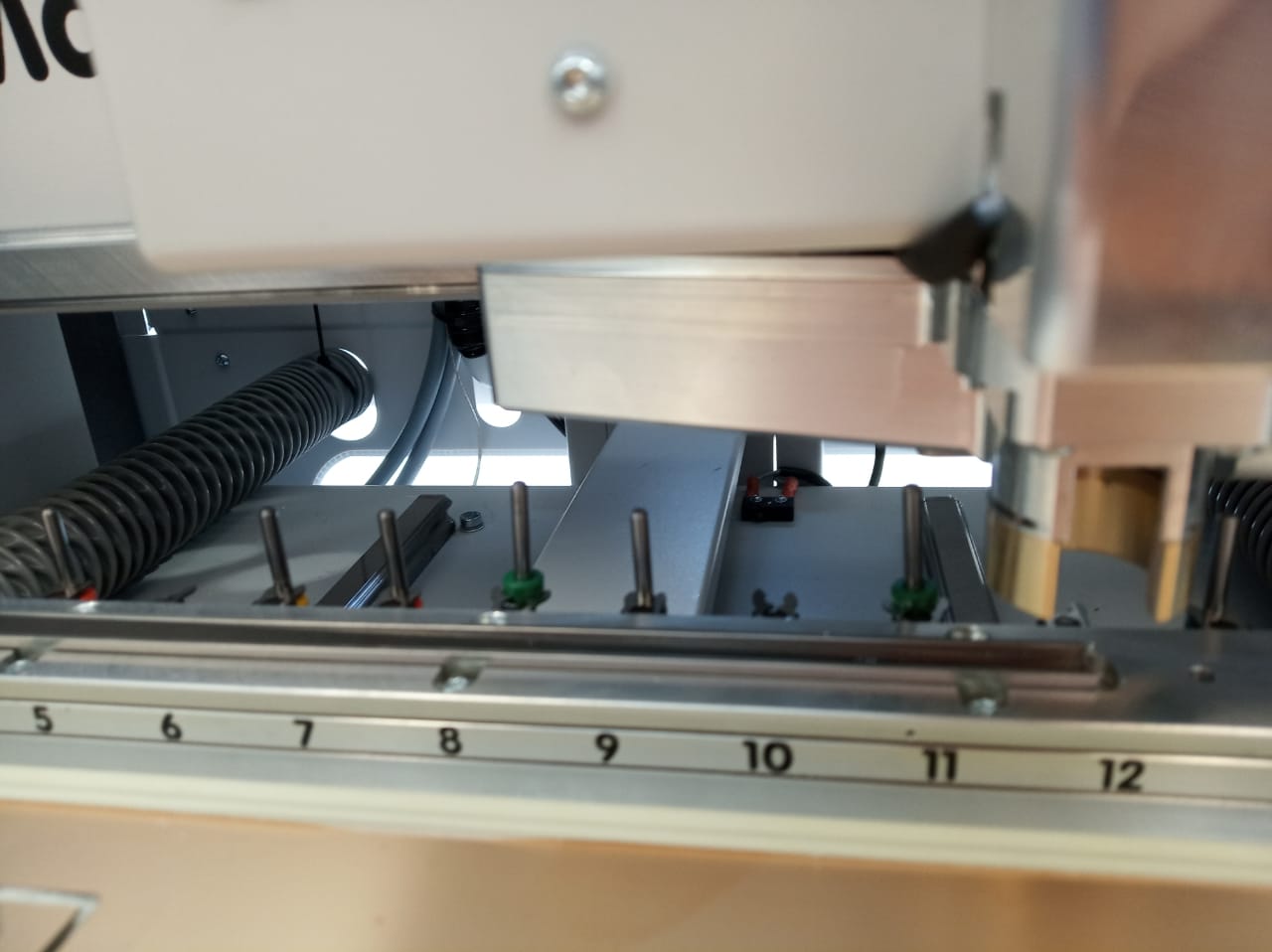

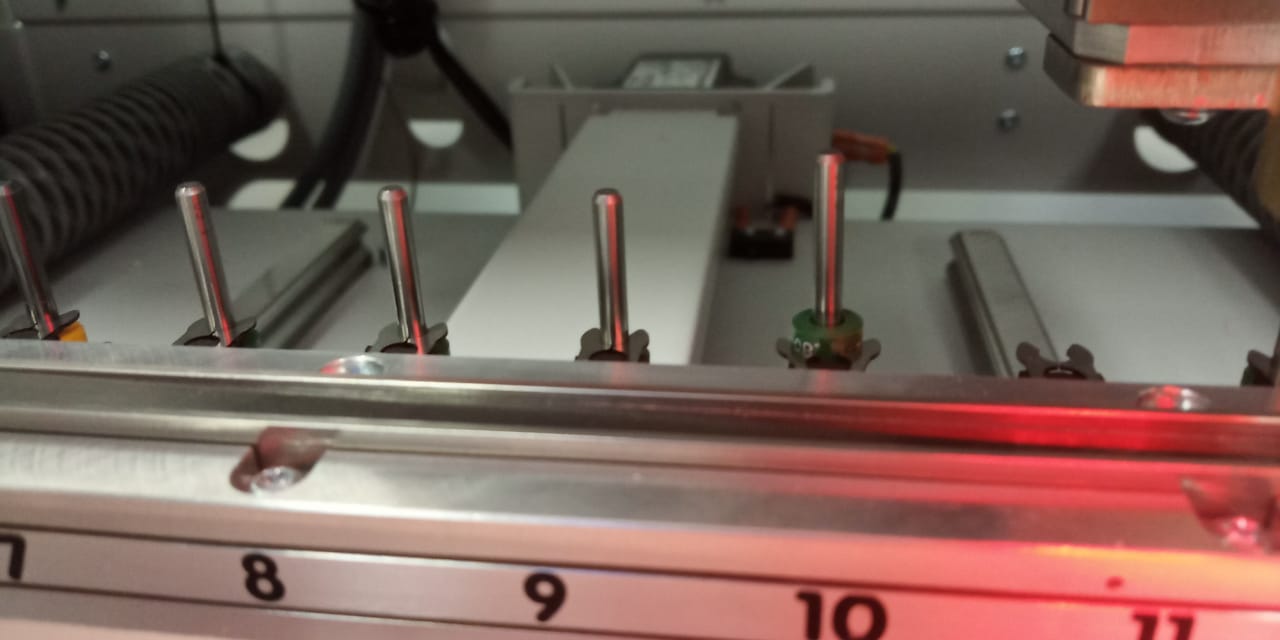

Как можно видеть на фотографиях, теперь станок стал не только втыкать инструмент в линейку, но и криво сажать его в магазин. Приходилось весь сеанс резки проводить у станка, чтобы успеть его остановить в случае чего. Благо, софт позволял пропустить часть операций. И не нужно было каждый раз начинать резать плату с самого начала.

Еще один интересный баг был связан с тем, что во время калибровки инструмента по высоте пылесос иногда не отключался. И сверла благополучно засасывало. До фильтра они, понятное дело, не долетали. Приходилось изгаляться, чтобы вытащить их.

Все это время мы писали письма в представительство, делали фотографии, снимали видео. Нам давали разные странные советы. То софт обновляли, то драйвера переустанавливали, сплошные танцы с бубном. Но ничего не помогало.

Так продолжалось до тех пор, пока однажды станок не смог отпустить инструмент. Зажим в патроне заклинило так, что даже руками снять не получилось.

Как оказалось, ремонт головы не предусмотрен. Высокие обороты шпинделя требуют особой центровки и все такое. Тогда достаточно оперативно прямиком из Германии нам привезли новый шпиндель целиком.

Это были одни из самых мучительных двух недель. Когда ты привык безлимитно изготавливать печатные платы в любой момент, когда вздумается, и при этом практически ничего самому делать не надо, очень тяжело этого лишиться!

Новая голова работала достаточно долго и станок радовал меня печатными платами. Пока беда не вернулась. Баги возобновились с новой силой. И уже никакие танцы с бубном не помогали. К тому же начались неприятности с санкциями, и LPKF отказались поставлять комплектующие в Россию.

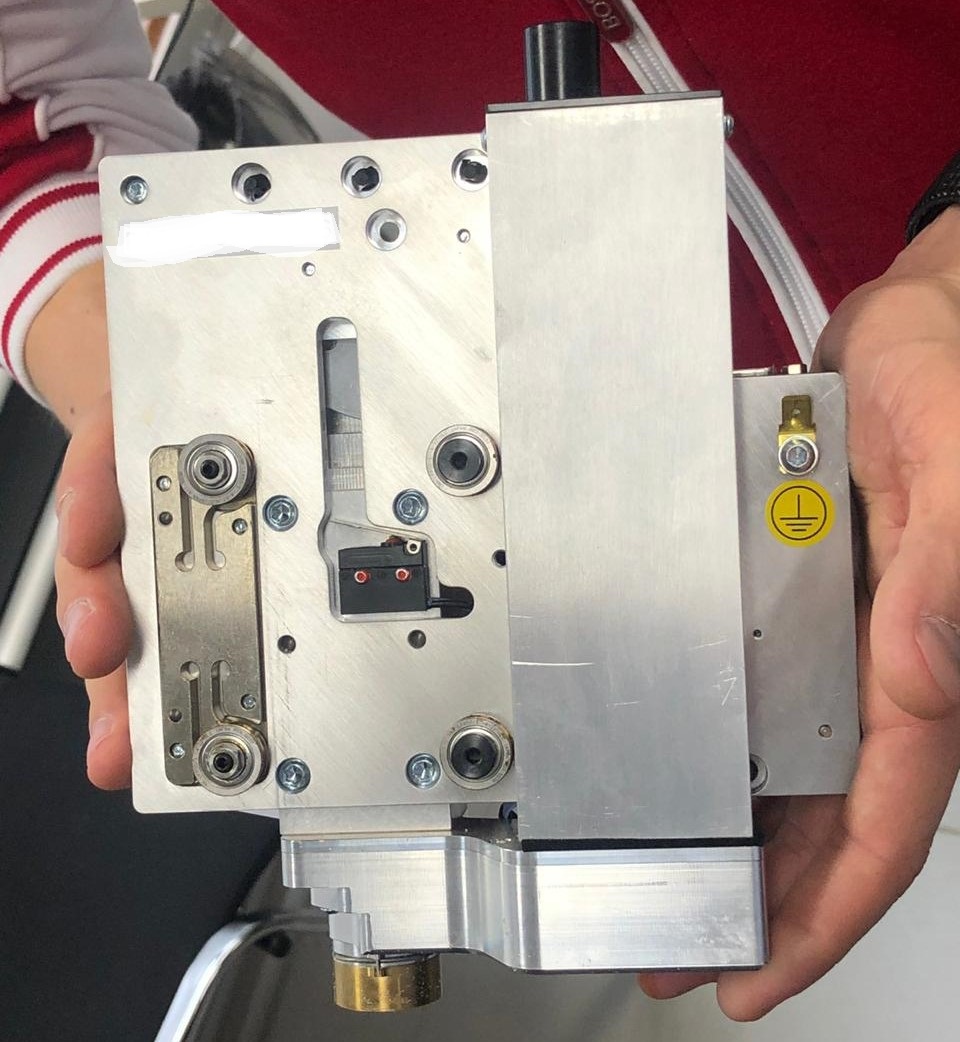

Было решено скинуть ось Z и поглядеть что там к чему. Каково же было удивление от увиденного.

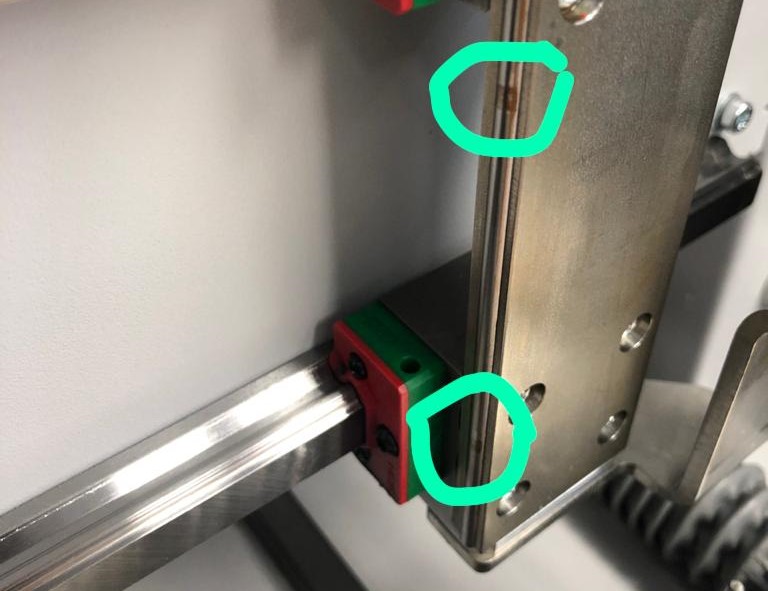

Обратите внимание на характер выработки вертикальных направляющих! По всей видимости туда попадала медная пыль. Ее вкатывало в вал. И из-за взаимодействия металлов произошел ускоренный износ.

Ролики на оси Z имели аналогичную выработку. Короче это полный провал. Из-за выработки станок периодически подклинивал и пропускал шаги по вертикали. Как следствие, фрезы и сверла то втыкались в магазин, то в линейку, то драли фольгу на стеклотекстолите.

По всей видимости, немцы так надеялись, что причина глюков кроется в перегреве, что даже установили индикатор температуры внутри шпинделя.

История для меня закончилась тем, что из-за тех же событий, по которым нам отказали в гарантийном ремонте, немного позже закрыли и нашу лабораторию. Но нет худа без добра. Я сменил работу, и, вы не поверите, на новом месте стоит почти новенький ProtoMat!

❯ Заключение

Что можно сказать в итоге? LPKF ProtoMat S63 очень классная игрушка для электронщика! Я им очень доволен. Конструктивные косяки есть везде. Станок каждый раз дорабатывают. И, наверное, когда-то он избавится от детских болячек.

Минус в нем только один — это его цена. на текущий момент за него просят порядка 20 тысяч, или примерно 1,5млн.

Можно много спорить на эту тему. Но учитывайте, что ProtoMat очень неплохо продавался в России.

Комментарии (92)

Tabke

23.12.2022 15:00Учитывая стоимость станка, интересно, волоконный лазер его не заменит по функционалу? Вроде видел на ютубе заголовки роликов на эту тему.

OldFashionedEngineer Автор

23.12.2022 15:27+3Смотрел в работе лазер от lpkf. Очень нестабильная штука. То текстолит переживает, то фольгу недожигает. Делали на нем два десятка плат, все с касяками получились. Настраивать сложно. Незнаю на сколько это оправдано.

LitLageR

23.12.2022 23:21+2А еще он разбивает рабочее поле на квадраты по 50х50мм и стыки между ними, из-за минимальных сбоев юстировки, могут быть недожжёнными. И вместо пайки готовой платы приходится убирать КЗ (самый простой способ оказался - с помощью ЛБП пережигать). И еще подготовка к резке (нагрев или что там делает станок) занимает продолжительное время.

OldFashionedEngineer Автор

23.12.2022 23:51+1Да, на микро перемычки тоже обращал внимание. В общем, явно сырая технология. Нафига они такое ГМО продают, не понимаю?

shkal

23.12.2022 15:28+1Китайский cnc3020 стоит 16т. рублей, позволяет производить платы с такими же нормами допуска, а комплектующие для ремонта доступны в любом лабазе. Разве что автосмены инструмента нет.

OldFashionedEngineer Автор

23.12.2022 15:32Домой себе наверное я бы что-то такое и взял. Но работать постоянно с lpkf удобнее.

sappience

23.12.2022 17:01+1Странно. Я бы в первую очередь предположил, что выработка из-за стеклянной пыли, а не из-за меди. Стекло куда как более твердый абразив. Невозможно же точно срезать медь и не зацепить немного стеклотекстолита. А к станку случайно не прилагается инструкция, что фрезеровать на нём надо не обычный стеклотекстолит, а что-нибудь специальное, бесстеклянное?

OldFashionedEngineer Автор

23.12.2022 17:07Скорее всего дело именно в меди. Цвет металла на месте выработки подозрительно медный.

В комплект расходников к станку lpkf сами поставляют fr4.

serafims

23.12.2022 18:46а ролики из чего сделаны? , может, гальваникой хромом покрыты со слоем меди промежуточным?

OldFashionedEngineer Автор

23.12.2022 18:59+1Все может быть. Я не силен в этом вопросе. Но на вид рядом с потёртостью медь как-будто на поверхности. Ролики такие же.

nixtonixto

23.12.2022 18:53+2Медь — слишком мягкий металл, чтобы поцарапать инструментальную сталь. Но достаточно пластична, чтобы налипнуть на расцарапанную стеклотекстолитом область. Стеклотекстолит потому и обрабатывают твёрдосплавными свёрлами и фрезами — он очень абразивный.

OldFashionedEngineer Автор

23.12.2022 19:02+3У станка по оси z очень маленький ход. Основная нагрузка на вал и ролики приходилась на очень маленькую часть поверхности. Они и сами себя неплохо за счет этого натирали. А там может и стеклянная пыль помогла. Всё равно я считаю, что это конструктивный просчёт.

104u

25.12.2022 22:02Просчёт, но всё-таки стирание медью стального вала — это из разряда фантастики, медь в систему из двух стальных элементов можно вместо вкладыша поставить. Собственно, втулки в электродвигателях часто делают из латуни, которая ещё твёрже меди, вал эта втулка не съест без наличия абразива

P.S. медная пыль, скорее всего, забилась туда уже после износа направляющей, сталь легко сомнет медь, которая попала на изношенную направляющую

LitLageR

23.12.2022 23:11+1Наш LPKF перестал глючить и ломать посадочные места для инструмента после замены концевиков. В нашем случае проблема была в них (но заменили их, естественно, не сразу, а когда исключили программные глюки). Люфт и выработка тоже появились, но после "тонкой настройки" прижима, уменьшили до "допустимых для наших нужд".

OldFashionedEngineer Автор

23.12.2022 23:49+4У нас прилично клинит. Иногда свободно проходит, а иногда прямо закусывает. Концевики и проверяли и меняли, это первым делом.

Мы ролики проворачивали, чтоб они целыми местами на выработку на валу попадали. Но все равно оно со временем совпадало и клинило. Забыл об этом упомянуть.

И в целом обидно же, заплатить такие деньжища, а потом мириться с допустимыми люфтами?

Самое досадное, что это все системные проблемы. Я лично знаю станок в Краснодаре, Казани и Чебоксарах, которые так глючат. Еще знаю некоторое количество таких станков заочно. И вот теперь из комментариев к статьям узнал, что еще приличное количество так же мучаются.

dzikar

24.12.2022 02:30Замена ролика на фторопластовый решает проблему на месяц. :) , потом менять опять. Или поставить салазки из того же фторопласта и автосмазку напрявляющей. Один китайский станок промышленный, на моей прошлой работе, болел похожей болячкой. Это из-за вибраций, маленькая площадь опоры со временем разбивается/развальцовывается/наковывается.

OldFashionedEngineer Автор

24.12.2022 08:21Там центровка хорошая нужна, скорость высокая, развалится все, если плохо собрать. Обращались в несколько контор, которые ЧПУ занимаются, не взялись.

dzikar

24.12.2022 15:38+1Нихрена там не нужно. Это не шпендель делать. Эти ролики, а их должно быть четыре, держат столбик мотор/шпендель. Вырез в металле, куда прикручиваются данные ролики, подпруживает. Любой токарь сделает, а на станке с чпу, ещё и новую направляйку сделает. Скорее всего заранее запугали изготовителей. Вот те и не рискнули.

DungeonLords

24.12.2022 05:17+1Все мои эксперименты ЧПУ для плат закончились неудачно из-за того, что поверхность реального текстолита - это не плоскость. Реальный текстолит гнутый, волнистый. Как решается эта проблема?

rPman

24.12.2022 06:28+2В похожей ситуации у 3d-печатников в софте это может калиброваться, перед работой сначала печатающая головка с датчиком высоты пробегает по всей поверхности стола и замеряет точки (можно указывать их количество), по ним строит карту высот и корректирует печать первого слоя

OldFashionedEngineer Автор

24.12.2022 08:23+3У протомата латунная пятка. Он прижимает ей текстолит к поверхности стола. И фрезу по высоте относительно неё ставит.

b_t

24.12.2022 09:49+1Используется специально обученный стеклотекстолит повышенной ровности + в некоторых модификациях вакуумный стол + в некоторых модификациях вокруг фрезы подковообразный упор, через который подается сжатый воздух для создания стабильной дистанции от патрона шпинделя до заготовки.

OldFashionedEngineer Автор

24.12.2022 09:56+1Мы в чип и дипе покупали обычный текстолит. Максимум, если он восьмеркой, руками его немного ровняю и все.

Когда размещаю плату на текстолите, я провожу калибровки по нескольким сторонам будущей платы. Если текстолит кривой, и калибровки отличается, то пробую другое место. В общем, это дело наживное.

b_t

24.12.2022 10:02Угу. Вот и начинается смекалка - экономия и импортозамещение :). Для наблюдающих - с родным стеклотекстолитом калибровка при смене заготовки не требуется.

OldFashionedEngineer Автор

24.12.2022 11:03+1Если не использовать большие лапти текстолита, но ревность поверхности не сильно мешает.

Lpkf присылает текстолит с хорошей калибровкой по толщине, от этого и цена у него будь здоров. Но его все равно надо хорошо прижимать.

С тем, что чип и дип продаёт, я большой разницы в работе не увидел. А если нет разницы, зачем платить больше?

Mike-M

24.12.2022 12:57+1А если нет разницы, зачем платить больше?

Вспомнилась шутка с заливанием российского масла в новенький Mercedes )

Сдается мне, если бы вы все время использовали текстолит (и прочие расходники) только из Германии, станки служили бы вам верой и правдой до сих пор.

b_t

24.12.2022 08:19+1У Вас есть возможность рассказать больше о конструкции станка (очень своеобразный пылесос, опция воздушной подушки для шпинделя с отдельным редуктором давления, оптическое распознавание реперных отверстий, переключение камера-шпиндель, особый вид заготовок, вакуумный стол с приводом от пылесоса, латунные гайки на трапецевидных винтах по осям, экстренная остановка только через открывание крышки, особый материал жертвенных столов, интересная механика смены инструмента, очень интересная механика установки вылета инструмента при помощи наклонной линейки, ...)? Про используемые фрезы, граверы и сверла тоже интересно, там граверы довольно хитрые - двухзаходные спиральные. И про софт тоже было-бы интересно (пошаговая логика подготовки, разметка очищаемых областей в несколько инструментов, переназначение диаметров сверления). А еще им можно делать СВЧ прототипы при помощи микрофрез с цилиндрическим профилем, но это уже отдельная тема.

OldFashionedEngineer Автор

24.12.2022 08:29Мне кажется, что основное преимущество станка как раз в том, что эти технические особенности знать не нужно. Пару простых операций, и на выходе готовая плата.

b_t

24.12.2022 08:42+3С точки зрения пользователя - да. С точки зрения хаброчитателя - хочется больше деталей реализации.

OldFashionedEngineer Автор

24.12.2022 08:51+1У меня к станку потребительское отношение. Собственно, его и делали для таких, как я))) наверное поэтому в мой фокус это все не попало. Для меня было более важно, что он может делать, и почему он этого делать больше не хочет.

OldFashionedEngineer Автор

24.12.2022 08:44+1У Вас какая модель используется? Нам для изготовления переходных отверстий предлагали только вариант пресовать гильзы в отверстия.

b_t

24.12.2022 08:52Я в 2014-2015г работал с S103(по памяти, это не точно). Нам предлагали доп ProConduct для этих целей.

OldFashionedEngineer Автор

24.12.2022 08:54103 по навороченнее, чем 63. Кстати, они в новой ревизии изменили конструкцию магазина. Вместо зажимов сделали латунные чашки.

MikeVC

24.12.2022 08:21+1Както слабовато для станка за такую цену.

У меня самособранный фрезер за цену более чем на порядок меньше делает плату от и до с вырезанием контура и измерением профиля если заготовка неровная. Замена инструмента ручная, но измерение офсета автоматическое.

Еще на нем же фрезерую корпуса для устройств из листового акрила или цельного куска если размер небольшой, делаю панели, гравировки, в общем все... Даже шестеренки делаю если прицепить поворотную ось.

OldFashionedEngineer Автор

24.12.2022 08:31Шестерёнки на протомате, конечно, не сделать. Но стенки для корпуса, или лицевую панель вполне можно вырезать.

b_t

24.12.2022 08:40Это разные вещи. LPKF - для довольно крупных контор, не для DIY. Он намного быстрее (шпиндель на 100000rpm, подача соответствующая), процесс по шагам выстроен и понятен, нет необходимости месяц налаживать техпроцесс фрезеровки. Ему не нужно сканировать рельеф - там используется вакуумный жертвенный стол + воздушная подушка шпинделя. Там еще есть доп. фича для металлизации переходных отверстий специальной пастой. Но все как всегда - хорошо это только до тех пор, пока все работает без ошибок, а как упало - удебажится можно.

OldFashionedEngineer Автор

24.12.2022 08:46У меня сейчас станок без вакуумного стола. Текстолит натягивается механически. Очень неудобно сделано.

b_t

24.12.2022 08:54Сочувствую. Мне повезло на полный набор наворотов, но это не помешало станку начать подклинивать.

OldFashionedEngineer Автор

24.12.2022 08:55Для нанесения пасты была опция?

b_t

24.12.2022 09:01Да.

OldFashionedEngineer Автор

24.12.2022 09:08Мне не удалось этим попользоваться, хотя было бы интересно. У нас есть принтер майдата для этих целей. Там вообще нафаршерованно капитально: линейные приводы, карбон и все такое. Классная штука, но тоже ломается периодически.

b_t

24.12.2022 09:16И хорошо, что не удалось. Не работает это нормально. Наляпать получается, но по пути перемешения головки иногда выпадают "капли", равномерность нанесения очень не очень. Поскольку прототипы обычно одиночные - лучше руками.

OldFashionedEngineer Автор

24.12.2022 09:26Значит мы ни чего не потеряли.

Надо видеть, как калибрует сопла майдата. У него есть калибровочная лента, и эталонный рисунок. Он печатает точки, и сравнивает их визуально с эталоном. Если не может настроиться, просит сменить печатающую головку. Ну и чистится сам, чтоб не пачкать плату. В общем, достаточно навороченный агрегат.

b_t

24.12.2022 09:52+1Хм... Вот теперь мы тут все сидим и ждем рассказ про этот замечательный аппарат!

OldFashionedEngineer Автор

24.12.2022 10:02Наверное стоит это сделать. Агрегат действительно интересный.

OldFashionedEngineer Автор

24.12.2022 08:56Досадно, что при такой цене 100% устройств дают сбои. И как-то он очень быстро ломается.

b_t

24.12.2022 09:03Да. И ремонтировать его очень проблематично, подтверждаю.

OldFashionedEngineer Автор

24.12.2022 09:10Нам пока все отказывали. Ни кто браться не хотел за ремонт.

b_t

24.12.2022 09:57+1Очень много проприетарного. был бы это обычный 3х осевой на стандартном софте - это одно, а тут весь станок завязан на CircuitPro, который невозможно отладить. Переделать LPKF в обычный фрезер тоже сложно, там одна только наклонная линейка чего стоит.

OldFashionedEngineer Автор

24.12.2022 10:08С линейкой то проблем не возникает. Проблема в вертикальных направляющих. Надо соосность настраивать, чтоб их не зажимало в крайних положениях. А это сделано не очень удобно. Потом не все можно снять.

b_t

24.12.2022 10:23Я имел в виду переделку/перевод станка LPKF на управление чем-то стандартным, например LinuxCNC, после чего желающих этот станок обслуживать, скорее всего, чуть поприбавилось бы.

OldFashionedEngineer Автор

24.12.2022 10:25Да там же основная фишка в софте! Тут бы наоборот, железо поменять под их софт.

MikeVC

24.12.2022 09:01+1Фрезеровка - это в любом случае грубое штучное прототипирование. Так ли важна там скорость ? Ну да если контора богатая, то может себе позволить.

Чтобы увеличить скорость я делаю на плате заливку медью где можно. Чтоб меньше выгрызать. Еще делаю фрезеровку фрезами разного размера, софт позволяет. Например, сносим медь большие участки фрезой 1-2мм а потом дорабатываем тонкой фрезой все остальное. Получается сильно ускорить процесс и шпиндель на 100к уже не нужен.

Чтобы не разлеталась стаклянная пыль. Ну во-первых я поливаю плату неким подобием СОЖ. Пыль прилипает и не летит в стороны. А еще, измерение профиля платы позволяет снимать очень точно слой 3-4 сотки. Сгрызается медь а стекло вобще почти не затрагивается. Это еще очень сказывается на ресурсе фрезы.

b_t

24.12.2022 09:12+1Вот именно там и важна. Нужно относительно быстро делать единичные прототипы - нужна скорость. Бедные конторы не покупают станки под одну задачу с заготовками с ценой заводских плат. Кстати, CircuitPro(софт LPKF) как раз позволяет чистить разными инструментами и объединять отверстия разных диаметров под одно сверло.

Какой именно софт позволяет так интересно фрезеровать? CopperCAM так не умеет вроде, FlatCAM с 2018 не обновлялся, есть что-то еще?

Да, я тоже последние лет 8 так и делаю, это прекрасно, но до скорости и (без плясок) качества LPKF не доходит.

OldFashionedEngineer Автор

24.12.2022 09:30Замена отверстий реализована не очень удобно. Мне проще было в проекте печатной платы их заменить, чем в софте станка.

b_t

24.12.2022 09:40Так то да, но не всегда. Берем Eagle (тогда еще не Autodesk, а отдельная контора) и их библиотеки, некоторые свои компоненты, библиотеки из интернета -> конвертация милы-дюймы-мм в произвольном порядке = платы с отверстиями по списку 0,75 0,76 0,79 0,8 0,81 - и так по всем стандартным диаметрам. Перелопачивать все библиотеки не разумно (в Eagle нельзя напрямую в редакторе плат редактировать примитивы внутри компонентов), тут на выручку приходит эта чать CAM-процессора.

OldFashionedEngineer Автор

24.12.2022 10:01Странно. Мы как раз в игл работали. Перешли на него с альтиума в 17 году. Не было там особых проблем со сменой отверстий. Я стараюсь оптимизировать отверстия сразу на стадии проектирования. Старая привычка.

И для дисциплины молодёжи полезно. Приносят плату с мильеном разных дырок, отправляю переделывать.

b_t

24.12.2022 10:18Перейти с AD на Eagle - это сильно и странно, хотя случаи бывают всякие. Если Вы изначально пользовались AD, а потом переносили практики на Eagle, то да, можно, но тяжко. В Eagle исходно концепция х... х.... и в продакшн - куча встроенных библиотек, легко настраиваемый автороутер, простенький DRC, даже проект создавать не обязательно. А вот продвинутых инструментов не хватает, если не писать свои скрипты или упорно выискивать чужие. Но в плане расширяемости Eagle реально хорош, один только pcb-gcode чего стоит.

OldFashionedEngineer Автор

24.12.2022 10:23Перешли на игл по политическим мотивам. Я плевался конечно. Чтоб символ компонента захватить, надо в точку привязки попасть - это просто боль была по началу.

Но у игла трассировщик лучше работает. Там, где альтиум не может развести, игл выдаёт 100%.

С точки зрения групповом разработки мне очень понравился дельта дизайн. И под наши госты все готово из коробки.

MikeVC

24.12.2022 10:03Я делаю программы фрезеровки плат в софте не специальном для плат, а в обще машиностроительном. Например, RhinoCAM. И вот там можно сделать хитрую программу чтобы резать одну плату несколькими разными фрезами. Но надо иметь вектор контуров дорожек.

Там делаю полный процесс. Фрезеровка дорожек, отверстия, вырез самой платы.

OldFashionedEngineer Автор

24.12.2022 10:10Танцы с бубном получаются. То есть нужен отдельный специалист по фрезеровке. Дешевле купить станок, чем содержать такого мастера.

MikeVC

24.12.2022 10:23Тот станок вот прям вобще все от и до делает без мастера ? И обслуживать его может каждый ?

А если и так и эдак умеешь работать с КАМ софтом и станками, то фрезеровка плат - лишь еще один из процессов в котором нет ничего особенного.

OldFashionedEngineer Автор

24.12.2022 10:36Если бы он так не ломался, или небыло проблем с санкциями, то было бы все нормально.

Текущее обслуживание у него очень простое. Я сразу разобрался, с учётом того, что я не имею специальных навыков с ЧПУ.

Зачем мне с этим всем разбираться? На работе своих основных задач хватает. Схемы посчитать, платы нарисовать, прошивки писать. А ещё с cam системами разберись, фрезы подбери, настрой все это. Вы же понимаете, что это отдельная компетенция.

Контора мне платит за разработку электроники. А тут я должен заниматься смежной работой. У конторы появляется выбор: платить мне за танцы с бубном вокруг неспециализированного станка, или заплатить за специализированное оборудование. И тут получается, что протомат не такой уж и дорогой.

В хорошие времена у нас станок запускался два-три раза в день стабильно. Нужен был бы отдельный оператор. За год зп оператора станка с ЧПУ запросто превысит стоимость протомата.

Opaspap

25.12.2022 17:33Мне только непонятно, какая разница плясать с бубном с софтом, или с железом , дворник д. петя не разберётся ни с тем ни с другим, а специалист вашего класса что на одно, что на другое потратит примерно одинаковое кол-во усилий, причем в случае сложного софта, я так понимаю как раз запчасти и поддержка комьюнити куда выше, поэтому можно просто записаться на какой нить стэкексчэнж по теме и задавать туда глупые вопросы. Без наезда, просто не понимаю в чем смысл обмена шила на мыло.

OldFashionedEngineer Автор

25.12.2022 17:55С точки зрения эксплуатации протомата нет ни каких плясок с бубном. Софт в два клика работает, и железо тоже... если не сломано. До февраля не было проблем. Что-то сломалось, по гарантии достаточно оперативно исправляли. Сейчас конечно без поддержки производителя железо превращается в груду металлолома.

b_t

24.12.2022 10:33+1Если будет время - напишите, пожалуйста, статью с описанием последовательности действий, очень интересно.

MikeVC

24.12.2022 11:16Надо будет написать. Но пока со временем плохо и платы я делаю редко. Пилю на том станочке пластиковые и люминиевые детальки. Как буду делать очередное устройство, надо будет перебороть лень и заснять процесс.

На фото снос меди грубой фрезой и потом допиливание мелкой мест где грубая не пролезла.

OldFashionedEngineer Автор

24.12.2022 11:32Протомат наоборот делает. Прорезает контур проводников тонким конусом. А потом сбривает медь плоскими фразами разного диаметра.

MikeVC

24.12.2022 12:05Порядок можно задать разный. Еще можно поставить галочку чтобы оно прошло по контурам дорожек. Если фрезеровка стоит слишком грубая.

Еще я сделал фишку фрезеровки по маске. Для этого притупленная фреза на пружинке. Правда применял пока только для теста, на рабочих платах не применял. Пока мне проще покрыть лаком уже готовую плату и не париться с маской.

Маска или лак для фрезерованных плат актуально. Потому как фреза сдирает верхний слой и плата становится гигроскопичной.

OldFashionedEngineer Автор

24.12.2022 12:29Я вижу, что Вы очень погружены в процесс работы с ЧПУ. Но для меня изготовление печатной платы это вторичная задача.

OldFashionedEngineer Автор

24.12.2022 09:22Протомат делает все тоже самое. Тоже позволяет не снимать медь с пробельных мест. Тоже использует фрезы разных диаметров.

В текстолит вгрызаться немного, но нужно, чтобы гарантированно медь удалить.

Скорость шпинделя нужна ещё для того, чтобы кромка у меди ровная была.

Занятно, что сильнее всего фреза изнашивается не в текстолите. Смотрел под микроскопом. Конус остаётся целый. Выгрызает ступеньку именно там, где контакт с фольгой. Фреза калибруется по камере. Конус заглубляется в материал, потом камера измеряет ширину разреза. Изношенная фреза при калибровке обычно не попадает именно в тот размер, который надо резать. Ну то есть может чуть шире или чуть уже настроиться, а вот в нужный промежуток не может.

ENGIN33RRR

24.12.2022 13:05+1Смазывать не пробовали? Любой ЧПУ станок начинает глючить и клинить если его не обслуживать. А на этом вашем фрезере сэкономили неплохо, зажлобили 2 рельсы, да и на Х смотрю всего 2 подшипника.

OldFashionedEngineer Автор

24.12.2022 13:23Смазывали конечно. Но ось Z там сделана так себе. Ролики поставили вместо закрытого подшипника. Оно смазку не особо держит. И чтоб туда залезть надо пол башки разобрать.

Mike-M

24.12.2022 13:13По содержанию — отличная статья. Ещё бы многочисленные ошибки правописания поправить…

semennikov

24.12.2022 19:56+1Господа! Я делал станки в конце 80-ых начале 90-ых для фрезерования печатных плат с такими же характеристиками но без автоматической смены инструмента и они работали без проблем годами, некоторые аж до 2006 года. Там нет особых проблем с ценой если отказаться от автоматической смены инструмента. Реально она не очень то и нужна, увеличивает время обработки на 10 максимум 15 минут. Если кому интересно, могу восстановить документацию. Кроме того, до 1995 г. выпускали комплекс сверлильный ЧПУ + система травления печатных плат, причем был вариант вообще без слива, медь высаживали в осадок и в урну. Время травления было около 40 минут

tormozedison

24.12.2022 20:58Свёрла засасывало - это сильно, повеселили.

OldFashionedEngineer Автор

24.12.2022 22:15+1Весело было их извлекать. Они до шланга не доходили, застревали прямо в башке. Там для воздуха полость имеется со сложной геометрией, чтобы поток вокруг сверла распределять. Снимать шпиндель, чтобы вытянуть сверло, было крайне неохото.

Albert2009Zi

25.12.2022 16:25+1Купил 3 года назад китайский cnc и всякие фрезы к нему. Но даже не распаковал, так и лежит в коробке. Пользуюсь другим китайским инструментом под названием jlcpcb :)

OldFashionedEngineer Автор

25.12.2022 16:42Здравое решение. Но иногда нужно иметь возможность быстро изготовить прототип.

Albert2009Zi

25.12.2022 21:14Всё верно, пока что для простых проектов использую обычную "растер" - плату с дырками. Для qfp и др. многоножек приходится ждать. :((((

OldFashionedEngineer Автор

25.12.2022 21:24Не всегда есть много времени на ожидание. Да и много ножки в проектах встречаются все чаще.

Javian

При первом описании дефекта возникла мысль "какие-то проблемы с движением по вертикальной оси". Подумал про пыль, но относительно воздействия на что-то вроде энкодеров, вызывающее некорректное считывание положения.

OldFashionedEngineer Автор

Я сам сперва на датчики грешил. Скинул крышку, проверил их, все норм было. Дальше стал разбирать, и обнаружил выработку. Руками подвигал, прям чувствовалось, как подклинивает.

YMA

А от производителя какая-то реакция на багрепорт была? Что там можно сделать - увеличить мощность пылесоса, поставить пыльники на ось?

OldFashionedEngineer Автор

Ни какой реакции. После февраля они в нашу сторону смотреть перестали.

OldFashionedEngineer Автор

Пыльники там не поставить. Посмотрите на фотках, как направляющие сделаны. Наверное надо щетку ставить вокруг патрона, как это на мебельных ЧПУ делают, чтоб мелкая взвесь не подымалась.

Javian

Наверное это никак не повлияет на необходимость периодического обслуживания, кроме длительности периода когда надо открыть и заменить смазку на оси на чистую.

OldFashionedEngineer Автор

Концепция станка в том, что для использования не нужно быть специалистом по ЧПУ обработке.

Софт станка сам сообщает, что и когда надо сделать. К примеру, говорит, что надо почистить патрон и заменить смазку. Про смазку направляющих он не сообщал.