Чтобы добыть железную руду, породу в карьере нужно рызрыхлить. В карьере СГОКа (Стойленского горно-обогатительного комбината) делается это с помощью буровзрывных работ. Полученную после взрыва горную массу нужно погрузить в карьерный самосвал, а потом в вагон-думпкар и отправить на обогатительную фабрику.

Казалось бы, что может быть проще — черпай себе экскаватором да высыпай. А вот нет — тут легко допустить перегруз или же, наоборот, недогруз. Даже если средние показатели в норме, из-за таких вот «небольших» погрешностей мы на круг недовозили на фабрику 2-3% породы в сравнении с учетной нормой. Приходилось запускать дополнительные рейсы. Перегруз еще и опасен для транспорта — он повышает износ деталей и расход топлива, увеличивает риск выпадения кусков породы из вагона или кузова.

Мы на НЛМК очень любим ИИ, математические модели и прочие нейросети – вот их и взяли, чтобы повысить эффективность транспортировки железной руды с карьера на фабрику.

Зачем нам на СГОКе искусственный интеллект

Итак, как я уже сказала, при погрузке породы легко перегрузить или недогрузить транспорт. Как же найти баланс?

При оценке эффективности процесса транспортировки с точки зрения экономики мы опираемся на очень важный параметр — коэффициент использования грузоподъёмности. Наша цель — коэффициент загрузки транспорта 100%. Основной экономический эффект в этом случае мы получаем за счет экономии электроэнергии для железнодорожного транспорта и дизельного топлива для автомашин.

К тому же, правильная загрузка существенно снижает износ техники. Смещение груза на один борт кузова может стать причиной нештатной работы двигателя, повышенного износа и расхода топлива.

Решение задач с помощью ИИ для нас не в новинку, поэтому к проверке погрузки самосвалов и вагонов мы тоже подошли технологично. Избежать нештатных ситуаций и повысить эффективность грузоперевозок нам помогает цифровой сервис.

Yet another нейросеть для НЛМК

В качестве решения мы видели некую систему на базе машинного зрения, которая будет оценивать качество загрузки железной руды, сравнивая его с «паспортом загрузки» — документом, где указаны нормативные значения по заполнению транспорта — и выдавать корректирующие рекомендации для специалистов СГОКа.

Контроль должен производиться во всех местах погрузки: в карьере, где автосамосвалы забирают сырье, и на железнодорожной станции, где породу загружают в думпкары.

Проект реализовывали по довольно привычной для нас схеме:

проектирование решения и оценка экономического эффекта;

подбор и монтаж оборудования (видеокамеры, сервера, компьютеры и т.д);

сбор данных;

разметка и тренировка нейросети;

тестирование;

доработка алгоритмов нейросети;

разработка backend-сервисов и интеграция с системами НЛМК;

масштабирование системы на другие стационарные точки.

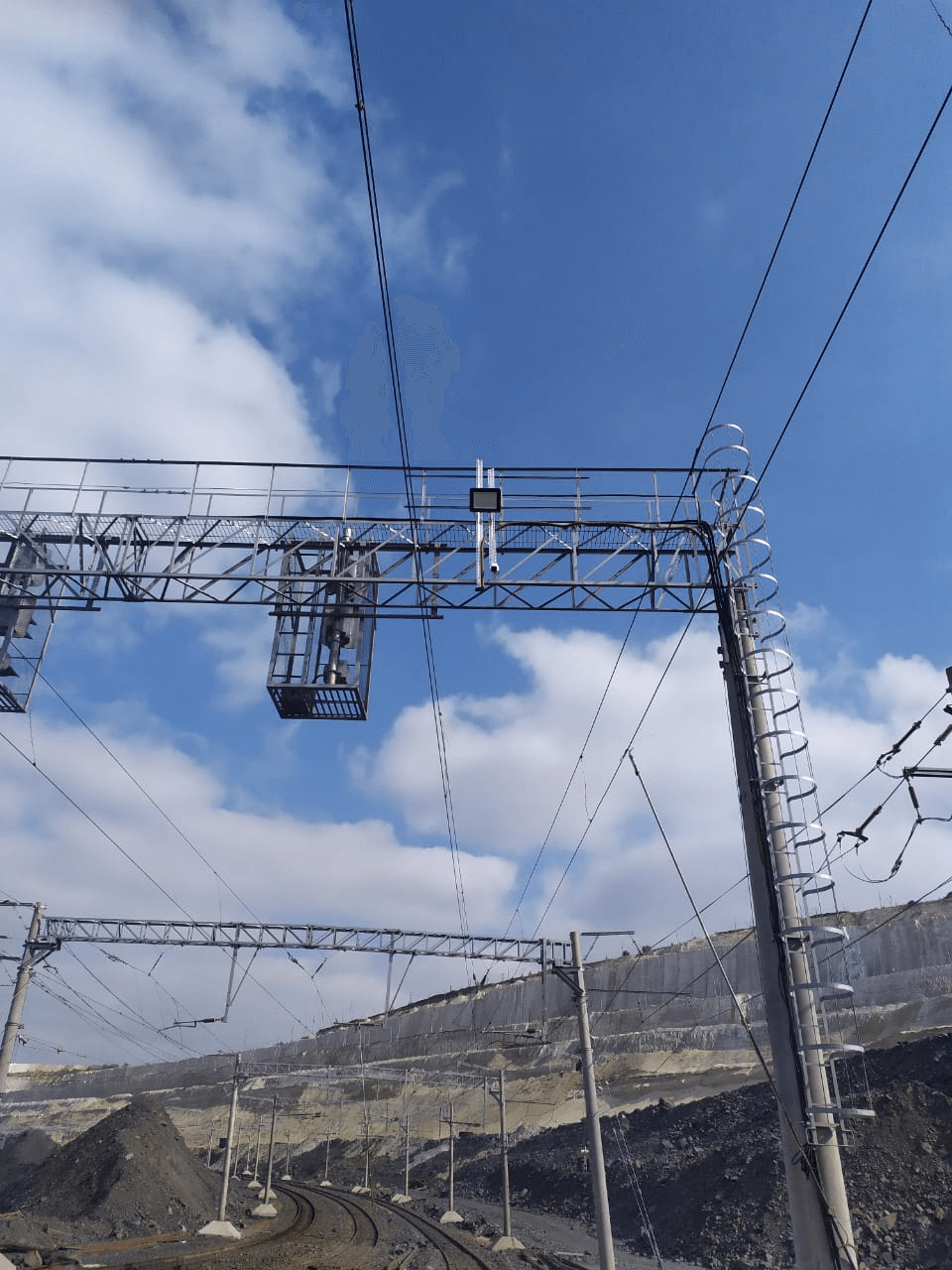

Установка видеооборудования и сбор данных

Для проверки гипотезы мы взяли простенькие камеры GoPro с «рыбьим глазом», изучили условия, учли ракурсы и определили, что попадет в кадр. Однако фишаи неиллюзорно искажали изображение — его приходилось исправлять программным способом, поэтому от этих объективов мы отказались практически сразу.

Оборудование подбиралось с учетом того, что в карьере довольно агрессивные условия — летом жарко, а зимой холодно, да и зона взрывных работ как никак.

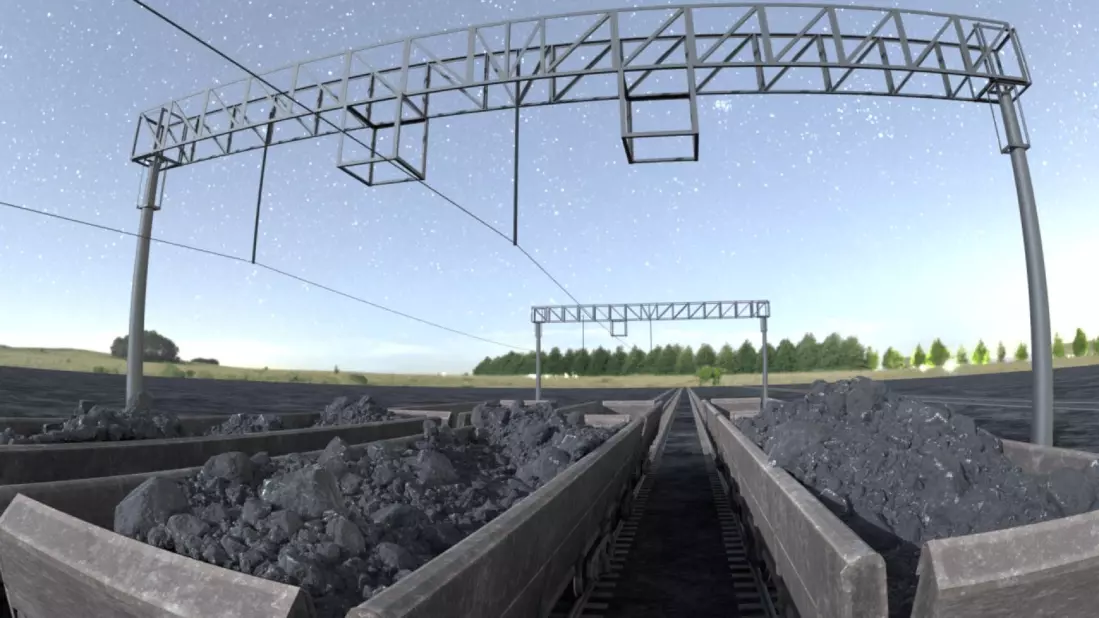

Чтобы ускорить процесс и точность подбора техники, специалист по 3D смоделировал копию стационарной точки – на модели отрабатывали функционал нейросети. Подобрали конфигурацию камер без выездов «в поле». Кроме того, такая модель позволила «переключаться» между днём и ночью, чтобы оценить качество изображения.

Все камеры стоят в зоне взрывных работ карьера. Поэтому используем влагозащищенные камеры Hikvision и инфракрасную камеру глубины Intel RealSense D40055. Для защиты камер от пыли, грязи и экстремальных температур оборудование поместили в телекоммуникационные шкафы, которые нередко используют сотовые операторы. Так как Intel RealSense D 40055 не предназначена для работы на улице, ее поместили в кастомный алюминиевый корпус.

Подготовка данных и обучение модели

Итак, с оборудованием «в полях» разобрались — переходим к самому интересному.

Сердце, а точнее, мозг нашего цифрового сервиса — нейросеть. Чтобы эта нейросеть могла действительно эффективно решать поставленную задачу, ее нужно обучить. Для обучения нам нужен был «материал» — размеченные изображения.

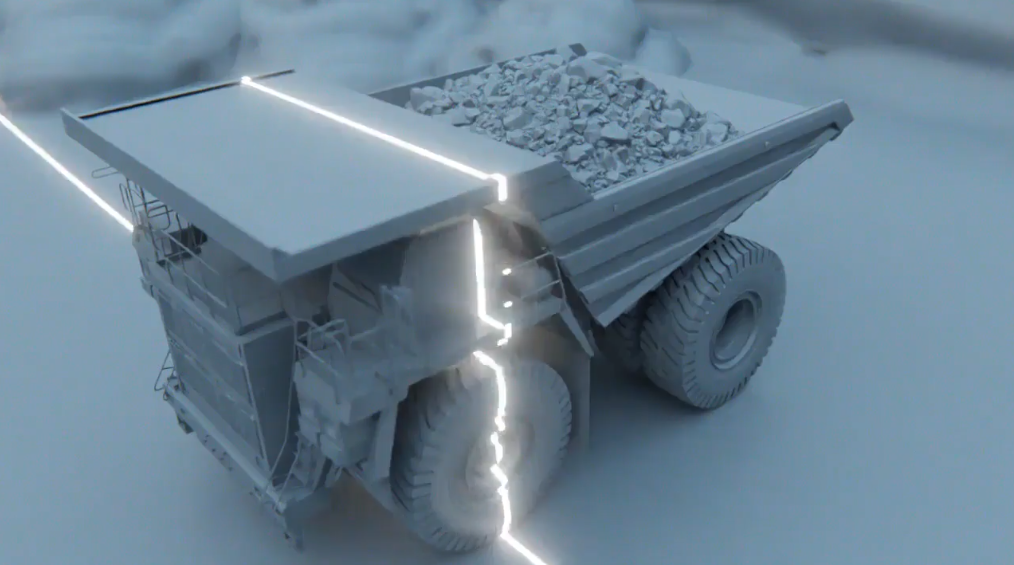

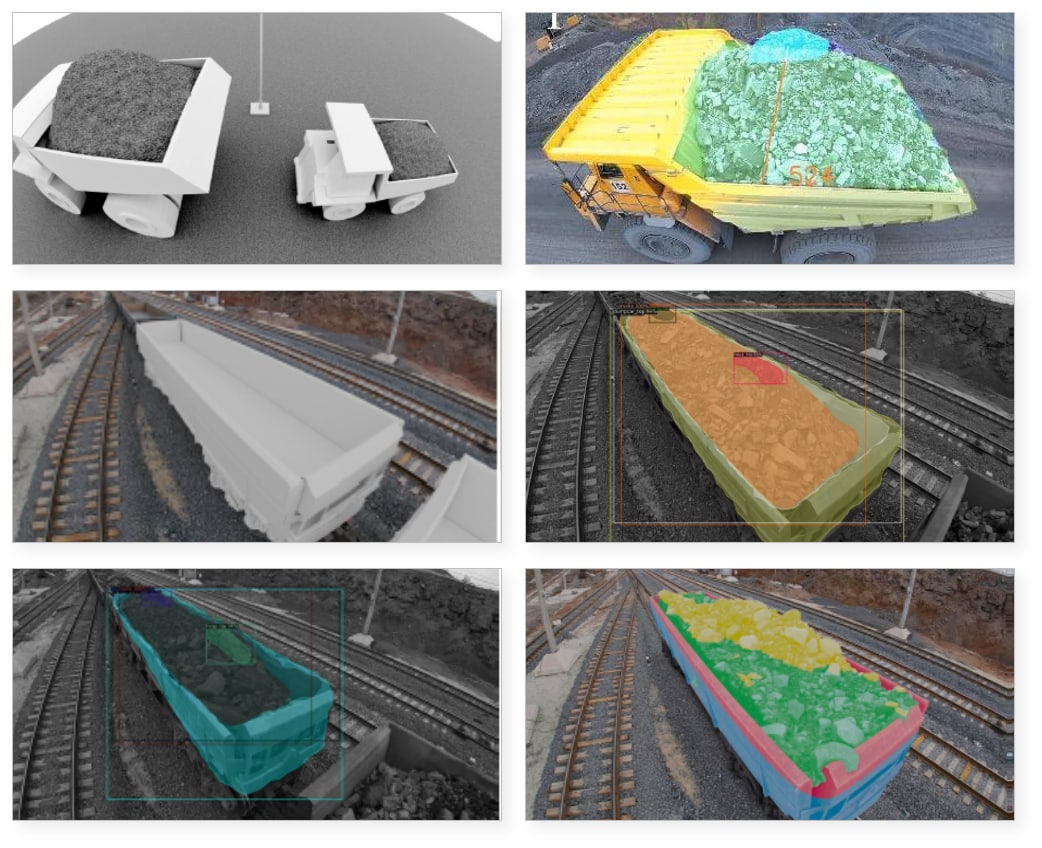

Разметка — процесс довольно длительный и монотонный. На разметку и валидацию одного изображения уходило от 30 до 60 минут. Для повышения стабильности работы нейросети использовали синтетические данные. Говоря простыми словами, взяли 3D-модель думпкара и написали скрипт, который рандомно генерировал случаи ненадлежащей погрузки — перегруз, недогруз, негабарит.

При этом синтетические данные не только быстро генерировались — на один кадр уходило минуты две — но и выходили уже размеченными. При необходимости можно было запустить непрерывную генерацию на нескольких машинах.

Стек технологий

В качестве формата разметки выбрали COCO. В качестве корневой технологии — фреймворк Detectron2 от Facebook для работы с machine learning. У используемой Instance Segmentation есть недостатки — она плохо работает с мелкими объектами, но у нас на точках все объекты довольно таки большие, поэтому этот минус оказался для нас абсолютно несущественным. Нейросеть хорошо справляется с задачей.

Для усреднения результатов предсказания между кадрами был разработан отдельный алгоритм. Он помогает получать усредненную информацию о перевозимой породе и устраняет случайные артефакты.

Кроме того, в сервис интегрированы цифровые линейки, которые переводят расстояние из пикселей в метры.

Обучение проходило в два этапа:

Обучили нейросеть на 1000 фото, добавили немного «синтетики» — получили рабочую модель.

Прогнали нейросеть по еще одному сету размеченных вручную кадров — получили улучшенную модель.

Для запуска MVP и «боевого» тестирования этого было достаточно.

Как работает сервис сейчас

Расскажем на примере ж/д. На пути смотрят три камеры:

Первая — на столбе — смотрит вниз, прямо на вагон с рудой. Изображение с нее уходит на сервер и обрабатывается: алгоритмы фиксируют отступы по краям и оценивают равномерность погрузки. Требования по отступам указаны в «паспорте загрузки» — это помогает избежать инцидентов со скатыванием камней с думпкара во время транспортировки породы.

Вторая камера снимает горку отгруженной железной руды. Она помогает найти физический центр массы и определить, правильно ли загружен вагон, нет ли перекоса.

Третья камера (инфракрасная) анализирует объем — создает профиль поверхности, благодаря которому алгоритм определяет высоту пика горки с погрешностью до десяти сантиметров. Кстати, именно благодаря этой камере система может определять вес. Работает это следующим образом. Поскольку профиль и геометрия кузова нам известна, для расчета объема достаточно несложных математических операций. Зная, что за порода погружена в вагон и какого она объема, мы можем узнать ее массу — для этого нужно плотность умножить на объём.

Чтобы наши камеры всегда видели четко, на точке установлены прожекторы на 72 000 люменов — прямо как на стадионах. Отдельная сложность с таким светом была на автодороге: водители сразу стали жаловаться на то, что он мешает и слепит при езде. Поэтому мы сразу сделали донастройку, чтобы свет был четко направленным.

Благодаря такому освещению изображение получается четким даже в самое темное время суток. Камеры в real time передают видео на сервер, где его обрабатывают алгоритмы. Для автономной работы системы на объекте установлен мини-компьютер и подведено питание.

Примерно такая же схема установки оборудования на автодороге.

Что умеет система сегодня

Сейчас система может оценивать не только процент загрузки самосвалов и думпкаров, но и ее правильность, т.е. сравнивать качество загрузки с «паспортом загрузки». Система определяет расстояния, такие как отступы загруженной породы от бортов карьерных самосвалов, количество и размер негабаритных кусков и сравнивает с указанными в паспорте.

Это позволяет оповестить о возможных проблемах машиниста экскаватора и своевременно скорректировать нагрузку. Если что-то корректировать поздно — можно оповестить о возможных рисках водителя самосвала или машиниста тягового агрегата. Они аккуратно транспортируют неправильно загруженный транспорт и смогут избежать нештатных ситуаций.

Подводим итоги

В прошлом году мы сделали прогноз и определили ожидаемые эффекты сервиса на конец 2022 года.

Итак, что получилось сделать:

снизить расход топлива для самосвалов на 1% и электричества для думпкаров на 6,5%;

увеличить объем перевозимой руды на 1–2% за счет достижения параметров паспортной загрузки транспортных средств;

сократить количество поломок карьерных самосвалов и думпкаров;

определять негабариты ещё до попадания на обогатительную фабрику, что позволяет исключить простои дробилки крупного дробления – зная, что на дроблении будет негабарит, оператор может принять оптимальное решение и предотвратить забутовку дробилки.

Планы на будущее

В будущем мы планируем еще раз обучить модель с учетом нового оборудования – доукомплектовать каждую точку контроля лидарами, а также связать этот цифровой сервис с системами СГОКа и автоматически передавать машинистам экскаваторов, тяговых агрегатов и водителям самосвалов информацию о загрузках.

Поскольку сервис успешно себя продемонстрировал и доказал свою эффективность, мы планируем масштабировать его на другие точки, чтобы покрыть весь трафик перевозок.

Комментарии (24)

legor2012

00.00.0000 00:00Подскажите как корректируется загрузка самосвала или думпкара, измерение проводиться после выхода из зоны погрузки. Как подсчитана экономия топлива и электричества, тот же вопрос с увеличением объема перевозимой руды, без возможности корректировки загрузки как получается экономия?

kokorina_es Автор

00.00.0000 00:00По сути система помогает нам лучше работать с людьми. Камера видит некорректную погрузку уже после того, как техника выехала в путь, и скорректировать ее в дороге, конечно, невозможно. Но если мы зафиксировали несоответствие паспорту погрузки, это означает, что мы совершенно точно можем повлиять на последующие загрузки. Мы тут же оповещаем машиниста экскаватора о том, что предыдущая погрузка была сделана неоптимально, и, как правило, люди начинают действовать внимательнее и "грузить лучше".

Кроме того, если произошло так, что транспорт выехал с отклонениями по загрузке, у нас остаются возможности оповестить водителя самосвала и машиниста тягового агрегата для более аккуратной транспортировки горной массы.

Germanjon

00.00.0000 00:00Не проще ли поставить в схему весы, чтобы определять загрузку (массу) и нарушение развесовки на левую-правую стороны?

legor2012

00.00.0000 00:00весы гораздо дороже а экономический эффект расплывчатый, да и мерить вес вагона на разных сторонах одной оси так себе идея

Germanjon

00.00.0000 00:00+1Весы точнее, весы проще масштабировать для других задач. Весы можно использовать на этапе погрузки - лет 12 назад на одном карьере видел Коматсу с интегрированными весами, на борту грузовика было световое панно, которое показывает массу загруженной породы. Неизвестно, это промышленное решение или наколхозили на местной МТС.

В случае с использованием ИИ для такой нетипичной задачи, складывается впечатление: у нас есть молоток (читай, мы хорошо умеем в распознавание), весь мир вокруг - гвозди.

kokorina_es Автор

00.00.0000 00:00Весы также используем для дополнительного контроля, но есть две проблемы: они требуют постоянной калибровки (точность сбивается достаточно быстро) и весы показывают общую загрузку, но не отражают соответствие паспорту погрузки (отступы, смещение профиля насыпи и т.д.).

legor2012

00.00.0000 00:00+1Как считали экономический эффект так и не рассказали :(. Согласен что любая диспетчеризация и контроль выполняемых работ дает экономический эффект - но расчеты очень увлекательные :). Перспективней, но гораздо сложней геометрический и объемный контроль погрузки - машинист экскаватора должен видеть в правильное ли место привел ковш ( как в прицеле самолета перекрестие совпало с целью -

жми гашеткувысыпай ковш) пока в качестве советчика с заделом на автоматизацию погрузки. Сложней разместить камеру, нужна чистка камеры но нет ничего невозможного. Даже в угольной шахте камеры с механической чисткой неплохо работали. На мой взгляд ваша реализация будет полезна для онлайн учета объема перевезенной горной массы для MES систем.

kokorina_es Автор

00.00.0000 00:00Интеграцию с MES планируем. А по поводу размещения камер, сейчас мы установили 2 камеры на головных блоках ЭКГ, но из-за сильной вибрации случается, что они выходят из строя. Мы пытаемся решить эту проблему изменением конструкции крепежей.

AstorS1

00.00.0000 00:00На этапе погрузки экскаватором экспертная система может подсказать оператору куда предпочтительнее выгружать ковш над самосвалом?

Получается, что обратная связь приходит машинисту экскаватора с запозданием, когда авто уже уехало.

kokorina_es Автор

00.00.0000 00:00На данный момент не может. Но при наличии контроля и обратной связи, машинист экскаватора старается выполнять свою работу более качественно и у него вполне хватает знаний и опыта, чтобы это сделать.

Сейчас мы разрабатываем сервис, который будет показывать машинисту ЭКГ, что у него в ковше, что сделает его работу ещё более эффективной.

Javian

00.00.0000 00:00Не проще ли монитор в кабине машиниста, показывающий изображение ковша наружной камерой?

Пару лет назад попадалось видео работы китайского карьера, где машинист видел свой экскаватор с нескольких наружных камер одновременно.

kokorina_es Автор

00.00.0000 00:00+1Как раз это мы и делаем сейчас, но я бы не назвала этот сервис «проще». Он позволит нам с большой точностью отслеживать негабариты, а текущая система больше нацелена на соответствие паспортной загрузке.

Proydemte

00.00.0000 00:00А существует ли возможность измерить вес руды которая находится в ковше?

kokorina_es Автор

00.00.0000 00:00С определенной погрешностью – да. Нам известен объем ковша и коэффициент перевода объема разрыхленной породы в вес.

legor2012

00.00.0000 00:00Можно стимулировать дашбордом с указанием какой машинист с каким качеством грузит - может хорошо стимулировать. Как говориться каждая ошибка имеет ФИО.

rudnik85

00.00.0000 00:00Ох уж эти ЭКГ(на фото)..., как вспомнишь его систему управления и приводов, аж в дрожь берёт, целый шкаф электроники, а когда начинают драть цельный кусок породы, весь этот шкаф начинает трястись, что аж пайка на микросхемах ЛА7 отваливается.

Хотя для 80-х годов вполне технологичный агрегат был! До сих пор на многих предприятиях работают. И всё так же, со шкафами электроники, который можно уместить в маааленький панельный компьютер!

legor2012

00.00.0000 00:00+2Был опыт автоматизации подъемной машины на скиповом подъеме по моему 1954 г. выпуска. Многие не верили что возможно. Сейчас работает практически без участия оператора, и экономический эффект реальный т.к. автоматика делает меньше ошибок и не устает как человек сидящий за рукоятками подъемной машины.

rudnik85

00.00.0000 00:00+1Мы тоже хотели, выкинуть аналоговый шкаф и поставить панельный компьютер и управлять работой приводов, но упёрлись в изменение проекта ЭКГ, т.к. техника подотчётная Ростехнадзору и все измнения нельзя делать так просто, а они быстро увидят изменения.

legor2012

00.00.0000 00:00Без проекта на опасных производственных объектах никуда не денешься, Ростехнадзор запретит эксплуатацию, есть организации с гораздо более печальными последствиями - ###. Но выгоды вполне могут окупить затраты за несколько дней (бывает и за несколько часов).

kokorina_es Автор

00.00.0000 00:00Да, Ростехнадзор наш карьер очень любит и регулярно проводит инспекции.

anvar_khafizov

00.00.0000 00:00А как работает 3д моделирование? с помощью какой программы его создавали? 3д модеди белазов дополняли существующие фото для обучентя на синтетике или использовалась отдельная синтетическая 3д сцена? Если дополняли, то как автоматизировали процесс генерации таких фото?

chnav

Ностальгия... В детстве жил и учился в Рудном (Казахстан), у вас в Осколе, наверное, много работников оттуда. Жил совсем рядом с Сарбайским карьером, часто ездил в него с отчимом, изредка и в Соколовский карьер - развозили рабочих по сменам.

В советские времена всем было пофиг, никаких шлагбаумов и охраны. Пацанами так вообще лазили по склонам вскрыши и собирали... акульи зубы !!! Небольшие, до 3 см длиной, их вымывало дождями из осадочных пород на поверхность, . Всё давно утеряно.

Были в коллекции красивые кристаллы пирита, грозди аметиста (в основном помутневшие от взрывных работ), какие-то камни типа янтаря, по твёрдости ещё не янтарь, но уже не канифоль. Сейчас дома есть только пирит да искуственный корунд (кто не знает - второй по твёрдости после алмаза). Его там производят в электропечах а затем... перемалывают для изготовления высоковольтных изоляторов. Много всего интересного узнал в детстве о горной промышленности. Вот куда надо устраивать детям (да и взрослым тоже) промышленные экскурсии, а не на фабрики мороженого и йогурта. Одни шагающие экскаваторы чего стОят - эдакий средних размеров промышленный цех, которые крутится на месте ))

И ещё про Сарбайский карьер. ЕМНИП максимальный горизонт, до которого они докопались, был около 500 метров, а затем, по исчерпанию руды в том месте, в целях оптимизации туда начали сбрасывать породу. Сколько ни пытался выяснить текущую актуальную глубину - ноль информации, словно военная тайна.

Вам успехов в работе. Спасибо за статью и нахлынувшие воспоминания.

kokorina_es Автор

Спасибо!