Чугун мы делаем в доменной печи. Сверху засыпаем руду и кокс в качестве топлива, снизу задуваем воздух, который обеспечивает горение. В результате получаем чугун и доменный газ, который можно сжечь где-то ещё и получить энергию. Собственно, мы так и делаем, только смешиваем его с природным газом, потому что у доменного «гуляет» калорийность.

Но доменный газ обладает ещё одним важным качеством: он выходит из печи очень горячим и под давлением. Очень глупо охлаждать его просто так, обогревая атмосферу. Гораздо лучше потратить эту энергию с пользой, ведь она отлично превращается в кинетическую энергию, которая может двигать всё что угодно. Вот мы и поставили на двух доменных печах турбины, их вращает этот самый доменный газ, чтобы они генерировали электричество, пока мы отдаём газ на генерацию электричества. Это не шутка: мощность на турбинах на границе выхода в рабочий режим — 6 и 8 МВт, а рабочая — выше 12 МВт.

Но, конечно, не всё так просто. У турбины есть лопатки, которые нужно постоянно регулировать, менять угол их наклона и т. д., так как они прямо влияют на расход газа, а значит, на давление в системе, а значит, на производительность электроэнергии. Тут-то и понадобились кое-какие ИТ-доработки.

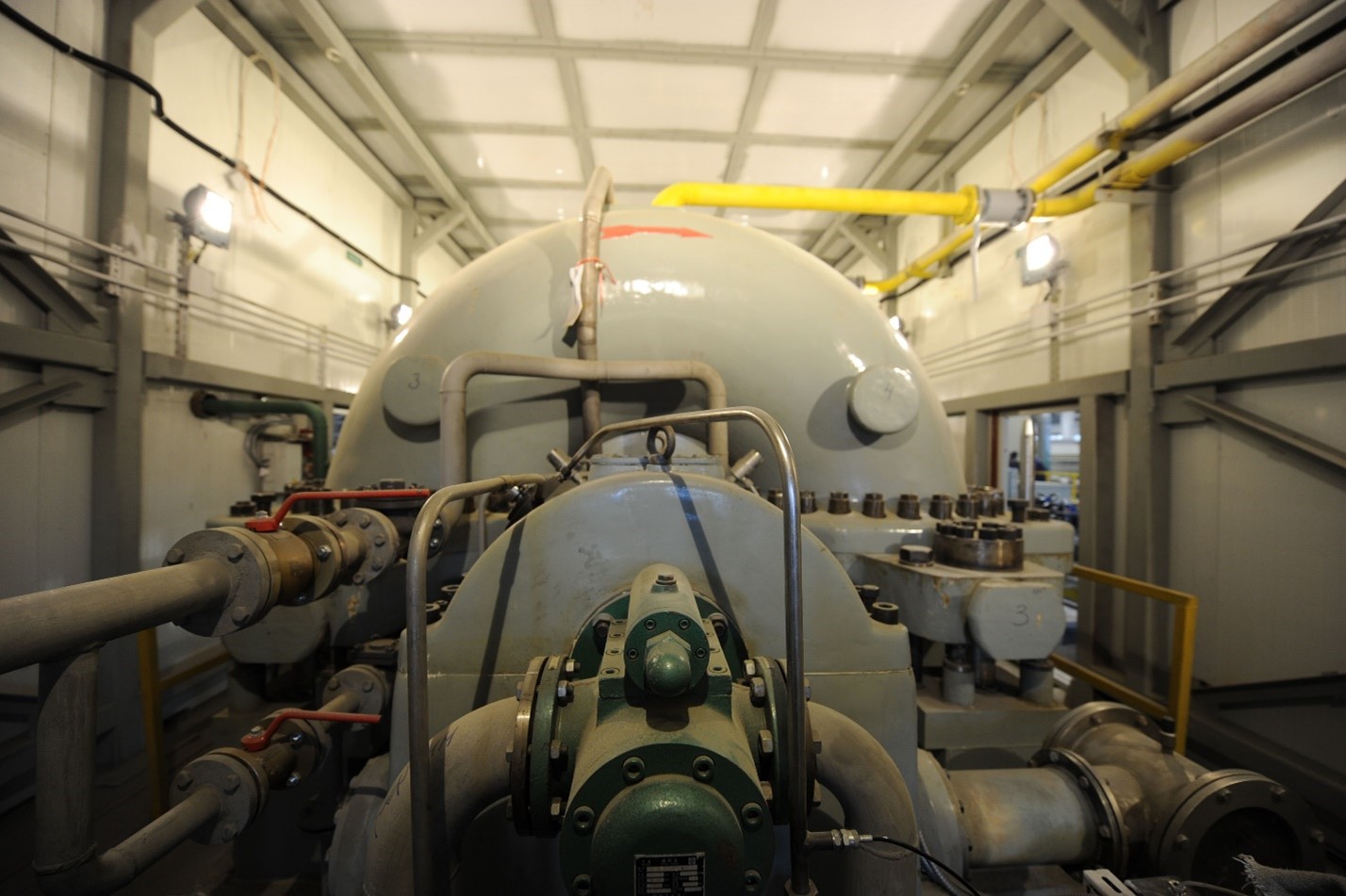

Где находится бескомпрессорная газовая турбина

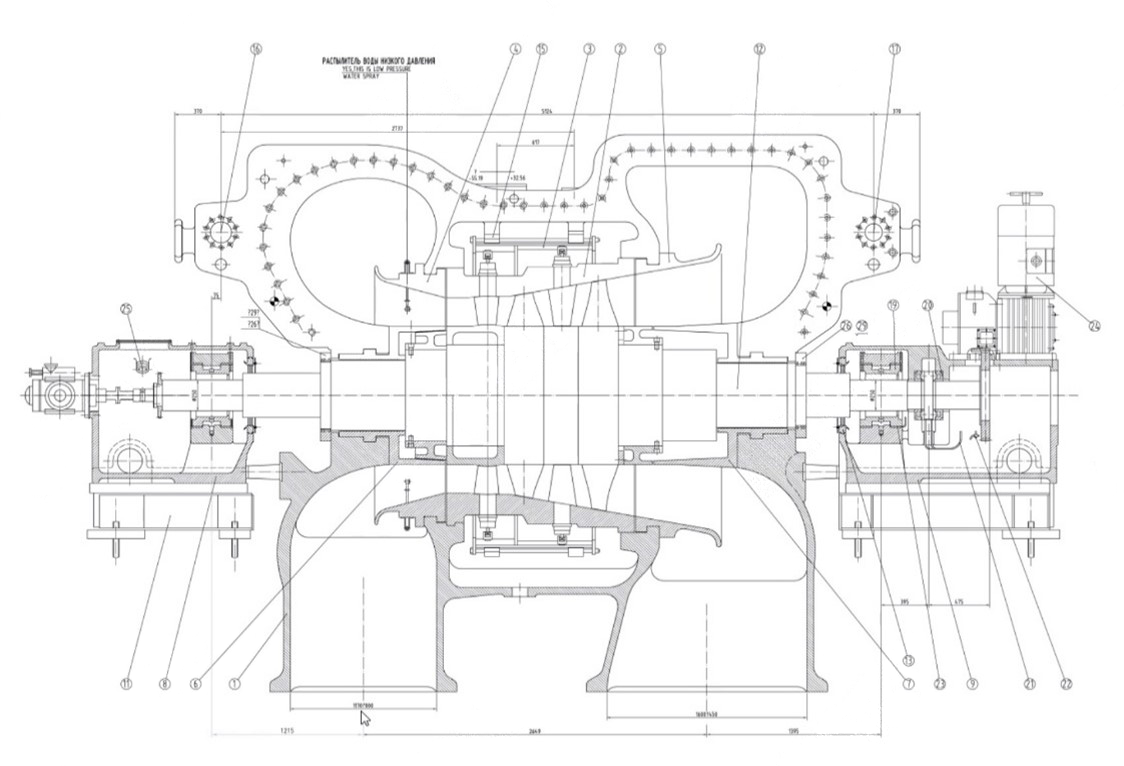

Вот довольно «простая» принципиальная схема агрегата:

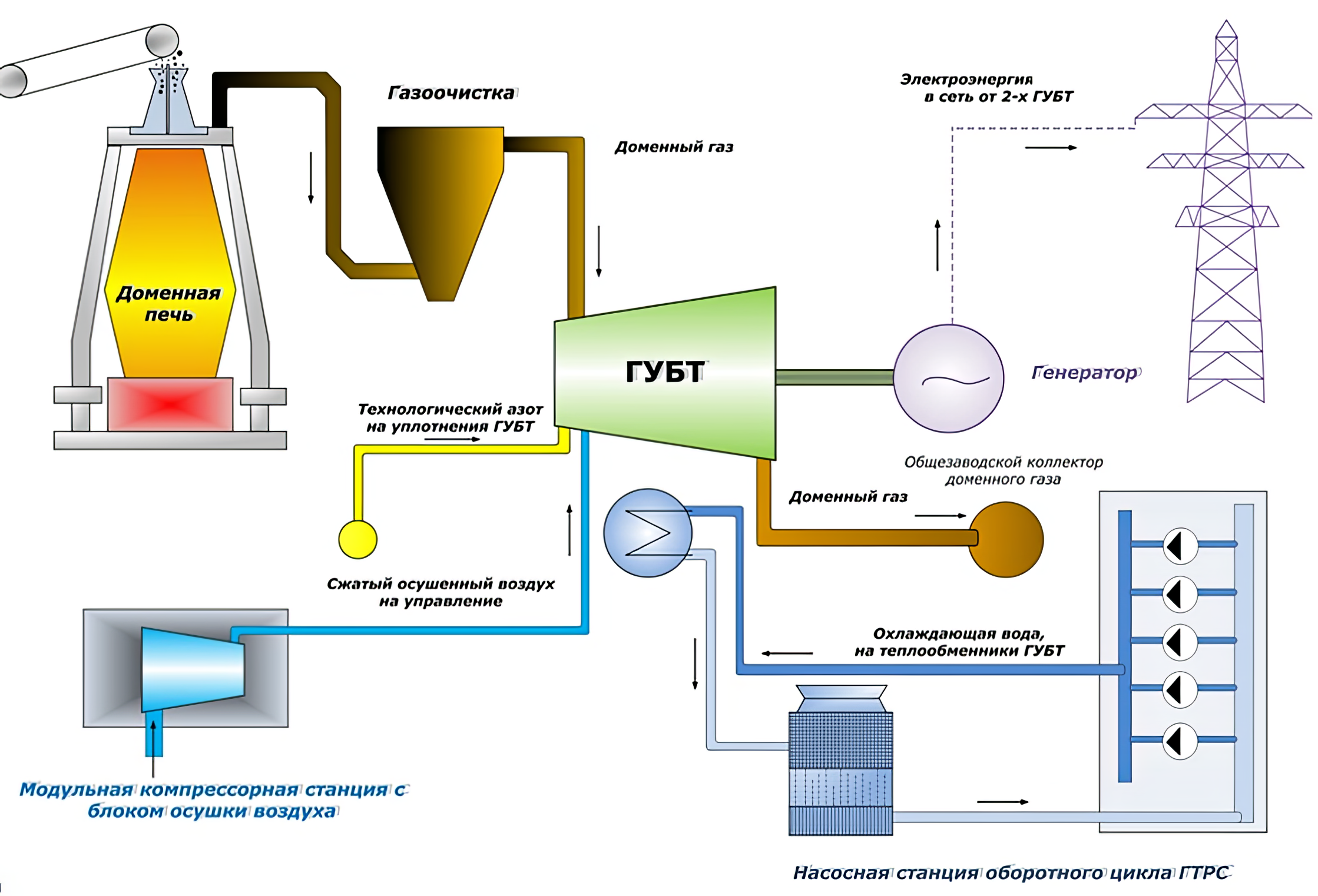

А вот довольно простая принципиальная схема процесса:

Не смотрите, что тут много всего, интересующий нас участок — это выход из доменной печи, затем — газопровод до турбины (ГУБТ — газовая утилизационная бескомпрессорная турбина) и связь с генератором. Ещё на схеме не указан обходной путь через турбину — байпасный клапан, очень нужный и важный элемент для безопасности установки.

Турбина — это совершенно обычная турбина, такой высокотехнологичный вал с лопатками-лопастями, которые крутятся, когда через проточную часть проходит газ. В свою очередь, этот же вал жёстко соединён с валом генератора.

Тут-то и наступает самое интересное. Дело в том, что нам важно поддерживать правильное давление в системе до турбины. Нижняя граница давления нужна для обеспечения техпроцесса, а верхняя граница давления находится ниже уровня возможных повреждений системы. Когда давление достигает верхней допустимой границы, автоматически открывается байпас-клапан (обходной путь для газа без сопротивления, фактически просто труба) и газ, вместо того, чтобы проходить через ГУБТ, сразу направляется в общезаводской коллектор доменного газа.

С другой стороны, нам интересно держать давление близким к верхней границе: это позволяет генерировать энергию наиболее стабильно. В итоге получается так, что регулирование степени открытия лопастей турбины определяет, сколько газа будет использовано с пользой, а сколько просто пронесётся мимо турбины через клапан и систему газопроводов. Зачем нам эти потери, когда можно нарастить пользу?

Советские инженеры решили эту проблему традиционным способом: человек должен смотреть на давление под колошником и потери в газопроводе, чтобы определить давление перед ГУБТ, а также на генерацию электроэнергии, и вручную исходя из опыта принимать решение о том, какой выставить угол лопаток турбины.

Задача казалась сложной, потому что давление в системе меняется постоянно: процессы в домне не самые стабильные с точки зрения калорийности доменного газа. Стрелки дёргаются туда-сюда каждую секунду. Собственно, автоматизацию не ставили в том числе и по этой причине: нужно прогнозировать изменение давления перед ГУБТ и понимать, что будет происходить дальше. Реагировать в реальном времени нельзя, потому что 1 % изменения угла открытия — это 5–10 минут. То есть быстро переигрывать лопатками — плохая идея с точки зрения правильности эксплуатации.

Мы решили, что нам нужно создать такой алгоритм, с помощью которого оператор мог бы отслеживать режимы работы турбины онлайн. То есть оцифровать текущую логику, чтобы решение постоянно искал сам алгоритм, а не оператор. Ему остаётся лишь чуть приоткрыть или призакрыть лопасти. Вторая, более сложная задача — прогнозировать изменение давления перед ГУБТ и управлять лопастями предиктивно.

В этом то и заключается наш гибридный подход рекомендательной системы: сначала мы разработали реальный алгоритм на основе физики процессов, а затем «прикрутили» ещё один алгоритм по прогнозу давления перед ГУБТ.

Что мы сделали

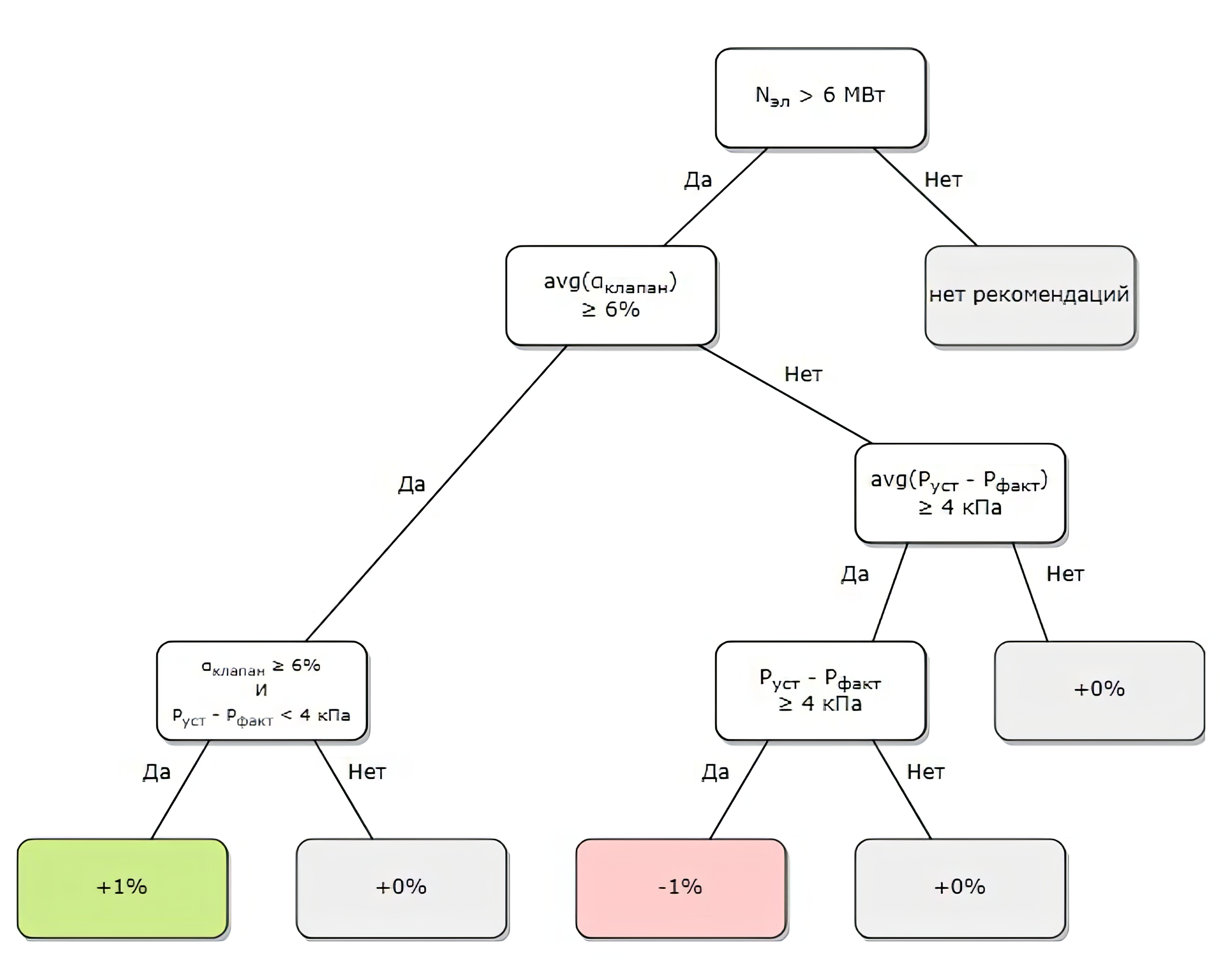

Сначала вытащили схему из головы операторов и переложили её в алгоритм. Если правильно подобрать магические константы под конкретные печь и турбину, то алгоритм будет выглядеть довольно просто:

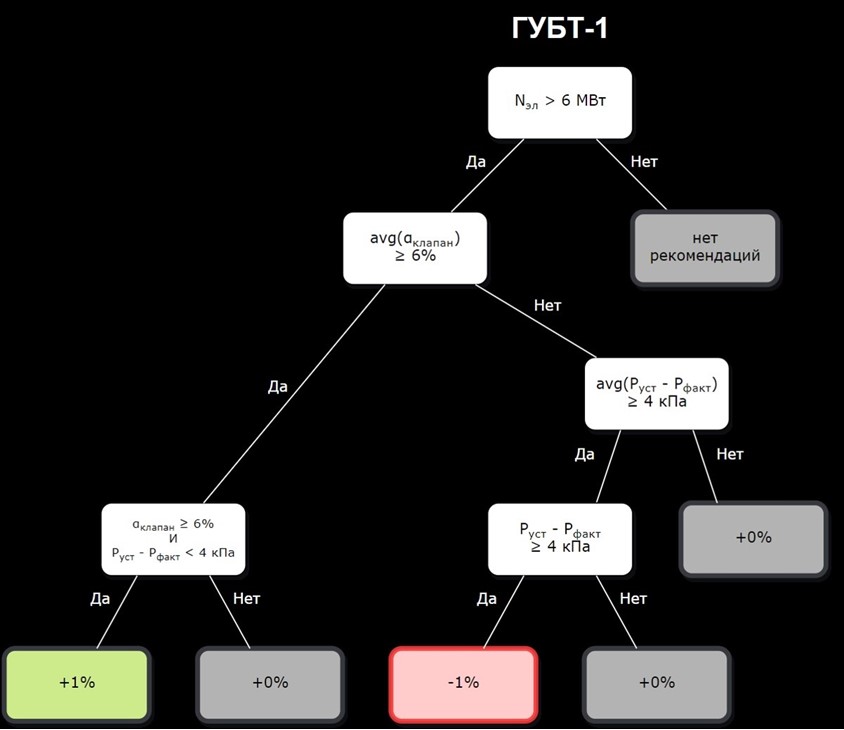

Это вариант для ГУБТ-1 и соответствующей ей доменной печи

Особенность в том, что давление уставки (то есть верхний и нижний пороги допустимого давления в системе до турбины) может меняться в зависимости от процессов. Машинисты турбины про такие изменения не знают, поэтому по факту реагируют на слишком долгое открытие обходного клапана или на свои ощущения по поводу того, как они чувствуют тренд изменений давления.

Мы создали для них рекомендательный сервис. По сути, это мониторинг с довольно простой математикой принятия решения и простой математикой расчёта ожидаемого давления (используется модель машинного обучения от Microsoft LightGBM, которая показала себя лучше, чем, например, обычные линейные модели). Дальше алгоритм подсказывает, как стоит изменить угол положения лопаток.

Вот интерфейс:

Здесь зафиксирована рекомендация в режиме онлайн, но в интерфейсе программы можно проанализировать и исторический период, то есть посмотреть, когда и какие были рекомендации

Если турбина находится в режиме запуска или переходном режиме, то, согласно алгоритму, мы ничего не рекомендуем. Запускается турбина следующим образом: сначала делает 15 оборотов за счёт внешней нагрузки, потом лопасти статора вручную управляются оператором, и подаётся газ, который постепенно раскручивает турбину, и в момент, когда скорость её работы достигнет трёх тысяч оборотов в минуту, начинается стабильная генерация: в нашем случае при данном режиме — порядка 6–10 МВт.

Если турбина работает хорошо, то алгоритм смотрит на байпасный клапан. Если в среднем за 10 минут он был открыт больше, чем на 6 %, то дальше он проверяет угол открытия байпасного клапана в режиме реального времени и проверяет текущую разницу между уставкой и давлением перед турбиной. Если она меньше 4кПа — алгоритм рекомендует приоткрыть угол лопаток турбины, чтобы направить через неё больше потока. Если клапан закрыт, а разница давлений высокая, то требуется уменьшить угол лопаток турбины, чтобы пропускать меньше газа.

Чуть больше — про магические константы. Минимальную разницу между уставкой и фактическим давлением выбрали экспертно исходя из анализа исторических данных. Если разница между уставкой и фактическим давлением будет слишком малой, то параметры редко будут попадать в заданный интервал и, соответственно, будет слишком частая смена рекомендаций подсказчиком.

Максимальную разницу также выбрали экспертно исходя из анализа исторических данных. Здесь — обратно: если разница между уставкой и фактическим давлением будет слишком большой, то параметры будут большую часть времени находиться в заданном интервале и, соответственно, будет слишком редкая смена рекомендаций подсказчиком, в результате чего мы потеряем часть эффекта. По клапану: если выставить большой процент минимального закрытия, то клапан будет пропускать лишний доменный газ (который мог бы совершать полезную работу).

По байпасному клапану минимальный порог обуславливается: для первой турбины — опасностью заклинивания клапана при его полностью закрытом положении; для второй — неточной работой позиционера, то есть при полном закрытии он показывает 3 % вместо 0 %. Минимальные границы взяты чуть больше, чтобы также не «гонять» рекомендации слишком часто.

Вот конкретный пример решения:

У нас мощность — более 6 Мвт, и в среднем за 10 минут клапан был открыт меньше чем на 6 %. Дальше смотрим среднюю разность за 10 минут между уставкой и фактом. Она больше 4 кПа, поэтому смотрим текущую разницу между уставкой и фактом, т. к. она больше 4 кПа, то принимаем решение прикрыть угол лопаток на 1 %.

Так выглядит рекомендация для операторов

На правом нижнем графике видно, как понизился угол лопаток, т. е. рекомендация сервиса была принята (голубая линия — это рекомендация, а зелёная — факт)

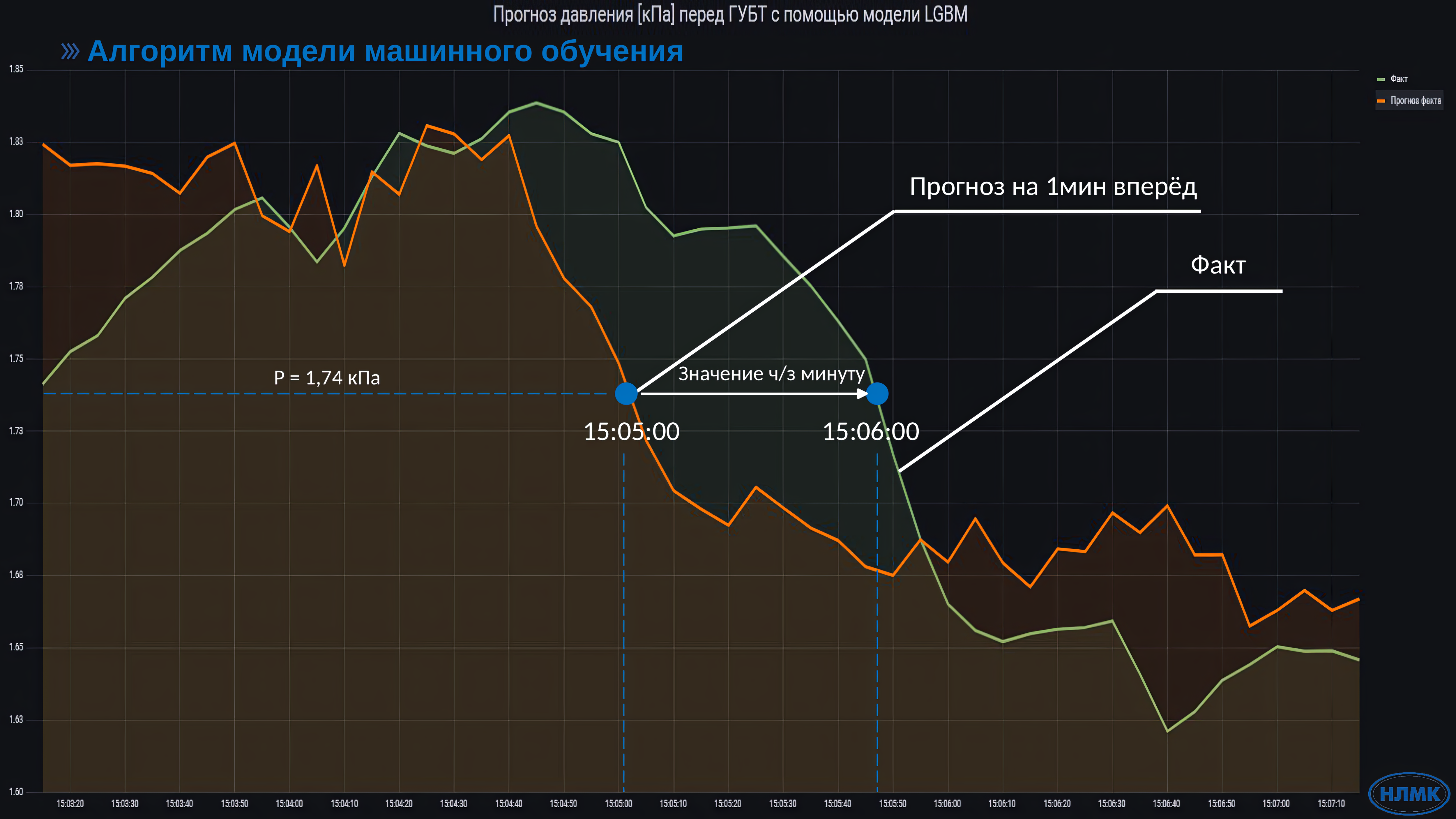

В чём же заключается гибридное моделирование? В алгоритме присутствует фактическое давление перед ГУБТ, для которого мы и построили прогноз на минуту вперёд. Это усовершенствует физическую модель алгоритма. Ниже — результаты визуализации того, как работает модель прогноза давления.

Прогноз давления перед ГУБТ. Зелёный — факт, оранжевый — прогноз на одну минуту вперёд.

В январе 2022 года начали собирать статистику. Внедрили чуть раньше, но тут отчёт за год. Сначала машинисты пользовались подсказкой не так часто, как могли. Поначалу рекомендации выполнялись не всегда сразу, поэтому на гистограммах мы наблюдаем низкий процент в начале периода по отношению ко всему. Сейчас, спустя год, сервисом пользуются более уверенно и эффективно.

Статистика работы четырёх бригад за январь-ноябрь 2022 года

Для сравнения работы с сервисом и без него мы построили ещё одну модель (обычную линейную регрессию), которая выявляла зависимость выработки электроэнергии ГУБТ от изменений ряда параметров. И смоделировали процесс работы ГУБТ при условии, если бы операторы тогда пользовались сервисом. Расчётный эффект составил порядка 0,7 МВт дополнительной электроэнергии. Это фактически то, что иначе «стравили» бы в байпас.

Щит управления доменной печью

В итоге сейчас у нас работает физико-математическая модель, которая даёт рекомендации в режиме онлайн.

Комментарии (22)

martyncev

20.06.2023 11:35А нет ли способов регулировать калорийность итогового потока газа? Понятно, что не на уровне работы печи, а например аккумулировав заранее нужный "калорийный" материал и добавляя перед входом в турбину? Тогда и реже лопатками шевелить надо будет.

Aleksandryessin Автор

20.06.2023 11:35К сожалению, нет, поскольку первостепенно производство чугуна, а уже потом энергетика. А что касается аккумулирующих систем — то эта история не окупаемая (по крайней мере пока что).

GogaZhoga

20.06.2023 11:35Александр, а исходя из схемы процесса -- зачем нужен азот на уплотнение и осушенный воздух на управление? Давления самого доменного газа недостаточно для вращения турбины? Можете коротко ответить, не вдаваясь сильно в подробности. Интересно назначение этих "модулей".

Aleksandryessin Автор

20.06.2023 11:35+3Азот используется для уплотнения турбины, так как герметичность между двумя соприкасающимися поверхностями турбины не является достаточной. Азот это инертный газ, и он не будет взаимодействовать с другими газами, поэтому он и эффективен как уплотнитель турбины. Для этого он вводится в систему с помощью специального оборудования, создает в системе дополнительное давление, которое уменьшает проникновение других газов через уплотнитель.

Воздух же, поступающий в систему пневматического управления, подается к различным устройствам (пневматический клапан, цилиндр и другие). Использование сжатого воздуха для управления пневматическими системами обеспечивает быстрое и точное управление. Ещё азот может служить резервный газом для воздуха в пневматической системе (если вдруг отсутствует подача сжатого воздуха).

GogaZhoga

20.06.2023 11:35Спасибо за ответ! А еще такой момент. На комбинате же семь доменных печей? Почему ГУБТы только на 6 и 7 домнах?

Aleksandryessin Автор

20.06.2023 11:35У нас есть только следующие печи: 3, 4, 5, 6, 7. Первой нет, т.к. демонтировали. Вторая — в резерве. На 3, 4 и 5 печах ГУБТ не окупается, поэтому и не стоит.

PTM

20.06.2023 11:35Группа НЛМКну когда будет пост посвященный свойствам ваших сталей? вот берите пример с Северсталь

Istra_ok

20.06.2023 11:35Добрый день! Меня зовут Ирина, я отвечаю за блог НЛМК на Хабре. Мы, конечно, не против постоянного упоминая в комментариях наших партнеров по отрасли (уже не в первый раз тег Северстали - довольно настойчиво), но у нас блог ведут инженеры и ИТ-специалисты, а не отдел продаж. Они берут ровно те темы, которые им интересны, рассказывают про свою работу, проекты в которых участвовали. Мы не навязываем темы нашим сотрудникам, даже если на них есть запрос в комментариях.

PTM

20.06.2023 11:35Добрый день! Возможно вы не помните, но я обещал вам, что буду каждый раз напоминать про данный, как мне кажется, недостаток после того, как вы бесцеремонно отправили читать ваш магазин и смотреть сайт лаборатории.

напомню:

https://habr.com/ru/companies/nlmk/articles/713622/comments/#comment_25189574

и я всё так же вам уточню, что я не просто так задаю этот вопрос:

Все три крупнейших производителя стали производят сталь для автопрома, который считает штампы а autoform, в котором есть все свойства сталей. Именно производители предоставили autoform эти свойства. И ваша сталь там тоже есть, но этих свойств нет нигде больше ни на одном сайте, куда вы меня благополучно послали.

И ваши инженеры могли бы свободно ответить на тот вопрос :-).

И мой первоначальный вопрос был посвящен именно инженерам ( свойства) и частично IT ( способ получения файлов свойств: сайт, ftp хранилище, голубиная почта), а не "продажникам".

На сей ноте позвольте пожелать вам всего наилучшего и до новых встреч.

Istra_ok

20.06.2023 11:35+1Суть вашего запроса адресована технологам производства. IT-инженеры, к сожалению, не могут тут дать полный ответ.

PTM

20.06.2023 11:35инженеры и ИТ-специалисты

Вот буду занудой, вы сами назвали инженеры и IT, а теперь бедные инженеры и IT вдруг слились воедино

IT-инженеры

где-то что-то у вас не совпадает.

И если у вас все таки есть инженеры, технологи, IT- специалисты, IT-инженеры, то наверно лучше их так и называть. Ну а пока будем ждать ;-)

Если возможно уточните, почему спустя некоторое количество упоминаний вы вдруг решили обратить внимание на мои коментарии?

PS физ-мех данным хуже вас только нижнекамскнефтехим))) но там несколько другая специфика.

И вопрос на будущее: а в каких российских CAE пакетах есть ваши стали:

T-flex анализ?APM-FEM? fidesys? ЛОГОС? может ИСПА?

Очень актуально в связи с санкциями.

1001

20.06.2023 11:35Статистика работы четырёх бригад за январь-ноябрь 2022 года

Может быть я не прав, но по-моему такое представление данных плохочитаемое. Не думали поменять?

Spartak13

20.06.2023 11:35А почему нельзя этот прогноз внедрить в систему управления турбиной? Зачем заставлять оператора шевелить лопатками вручную, если можно сделать это автоматически? Разве индустрия 4.0 не про это?

alexhott

20.06.2023 11:35Не устану повторять - у вас интересная работа, реальное железо!!!

Я так понимаю энергия сливается в сеть без участия в системе регулирования, по ценам РСВ?

Aleksandryessin Автор

20.06.2023 11:35Это не общая сеть, это сеть предприятия, то есть для собственных нужд. Мы очень большой потребитель, и эта генерация просто позволяет нам чуть меньше забирать у города.

nickolas059

20.06.2023 11:35Можно джамперами завернуть всю систему в высокоинтегрированную штуковину и перебрасывать газ где он больше нужен. Тогда чем больше общий объем системы, тем стабильнее работа. А насчёт регулирования клапана сброса вам стоит смотреть в сторону PID регулирования: пропорциональный, интегральный, дифференциальный, как в на клапанах в нефтехимии

CodARM

20.06.2023 11:35А почему бы не поставить на общий вал с газовой установкой? При небольшой потери КПД, вы получите стабильную выработку 24/7 и понизятся требования к управлению валом, ведь управлять можно будет не только наклоном лопаток, но и количеством сжигаемой смеси газа.

dcs_pls

Интересна экономика этого внедрения. Т.к. решение пока уникальное, а турбины маломощные срок окупаемости видимо очень большой.

Так же коллега хотел узнать, на фото щита управления справа и слева от оператора большое количество ключей управления. Нет доверия АСУ ТП?

Aleksandryessin Автор

Процессы в доменной печи очень нестабильны, поэтому все постоянно регулируется и контролируется.

Про экономику: 0,5-0,7 МВт можем экономить дополнительно, убирая человеческий фактор. Затраты — только человеко-часы на разработку. Для внедрения автоматизации этого алгоритма примерные затраты 1-2 млн руб. условно. За 2-3 года вся эта история точно окупится.

PTM

апросто дожиг в печи может был бы уместнее? управление подачей топлива в печь есть ( если они газовые) сократилось бы потребление газа без потель на преобразование газ-элекртичество. плюс газы доменной печи могут быть слегка коррозионны, что приведет к быстрому износу гтд, в отличие от газа или будут затраты на его доп очистку.