В настоящее время в связи с обстановкой в мире во многих отраслях производства наблюдается проблема с поставкой запасных частей для оборудования и не только. В ситуации, когда поставка оригинальных деталей невозможна или занимает слишком длительный срок, например, поставка какого-либо кронштейна, критически необходимого для работы МРТ-аппарата, необходимо иметь возможность изготовить деталь самостоятельно. Зачастую, к деталям выставляются дополнительные требования, например: работа в сложных климатических условиях (с большой амплитудой температур, с низкими / высокими температурными минимумами и максимумами), работа в средах с сильными магнитными полями и прочее.

Все такие особенности нам необходимо учитывать при разработке и производстве своих изделий. Кроме этого, не стоит забывать про прочность.

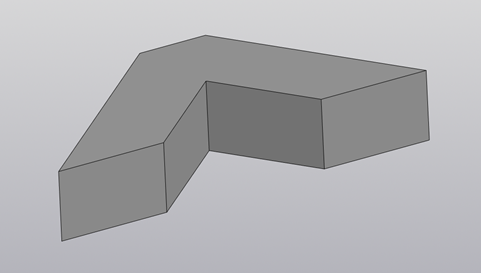

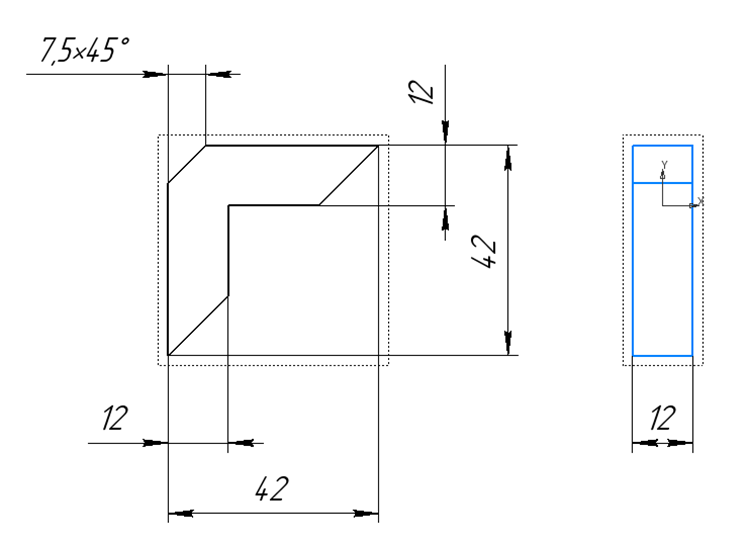

Давайте проведём исследование зависимости прочностных характеристик от различных факторов (тип материала, плотность внутреннего заполнения, направление укладки слоёв), а также представление графиков зависимости прочности от изменяющегося параметра. С целью сделать результат исследования более точным, предположим, что необходимые для корректной печати параметры, а именно температура сопла и нагревающего стола, поток, скорость работы вентилятора обдува были откалиброваны, а также «шаблон» заполнения и количество стенок не менялись («сетка» и 3 соответственно).

Мною был выбран один из наиболее доступных на рынке пластиков для FDM-печати материал – PET-G-пластик компании Bestfilament (Производство: Россия).

Произведена печать 27 тестовых моделей, отличающихся направлением слоёв (параллельно основанию, перпендикулярно и под наклоном 45°) и плотностью заполнения (20…100% с шагом 10%). Деталь после нарезки в слайсере (использовалась Cura 5.1) изображена на рис. 3.

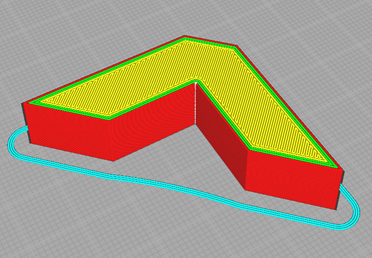

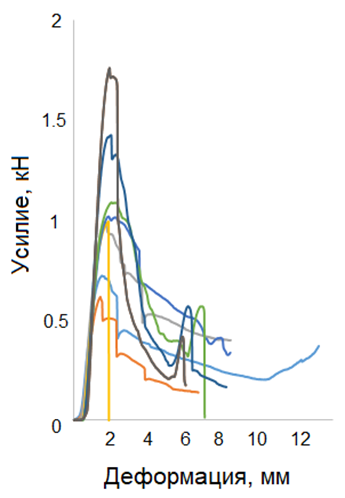

При проведении экспериментов использовалась Испытательная машина фирмы "Метротест" РЭМ-50-1-1, измеряющая нагрузку (в кН), время (в с) и деформацию (в мм). Каждая деталь прошла тест на прочность (процесс можно увидеть на рис. 4).

Резкий срыв графика означает, что деталь сломалась.

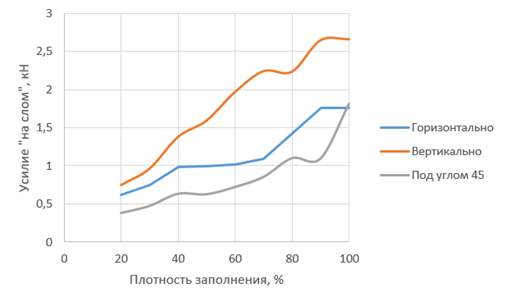

Графики зависимости прочности детали в зависимости от плотности заполнения и направления слоёв представлены на рис. 7.

Исходя из графиков, делаем вывод, что зависимость прочности от плотности заполнения близка к линейной. Также, направление укладки слоёв заметно влияет на необходимое для повреждения усилие; деталь, слои которой направлены параллельно вектору прикладываемого усилия, прочнее остальных в 1.6 раза.

Комментарии (10)

MountainGoat

10.07.2023 08:36+1Я делал такие же тесты, правда не прибором сертифицированным, а кухонными весами. В общем получил те же выводы, но с одной оговоркой: 100% заполнение работает хуже, чем 90%. Моя теория: из-за излишнего депозита материала появляются внутренние расслаивания.

И отсюда вывод: как минимум на Cura и Simplify3D если хочется сделать цельнолитую детальку, особенно мелкую, то надо заполнение ставить ноль. А вместо этого количество донных слоёв устанавливать в 100500. Оба слайсера используют паттерн движения, который позволяет разглаживать соплом нижние слои и тем самым устранять дефекты. А для заливки этого не делают.

А для крупной детали лучше напечатать стенки в один слой и залить чем-нибудь. Эпоксидку никто не отменял, но мой рабочий рецепт - 50% медицинского гипса + 50% жидкого клея. Дёшево и надёжно, при этом очень глухой звук если постучать, будто там прямо камень.

Tiriet

10.07.2023 08:36альтернативное объясение того, почему на 90% прочность выше, чем на 100%: внутренние расслаивания идут и там и там, просто в 90% заполнении есть внутренние стопоры этих расслаиваний, а в 100% заполнении таких стопоров намного меньше и расслоение происходит быстрее и проще.

Объяснение: материал довольно пластичный, поэтому разрушается за счет растрескивания в объеме (в отличие от стекла, которое разрушается по одной-двум магистральным трещинам мгновенно, и от металлов, которые разрушаются за счет всяких пластических течений почти без трещин). Основной источник трещин- межслоевая адгезия, в самом слое трещин нет (или почти нет). Когда начинается формирование межслоевых микротрещин то при 90% эти трещины быстро выходят на внутренние пустоты и рост микротрещины прекращается (один из способов борьбы с трещинами в металле- это засверлить в вершине трещины отверстие- и все, дальше трещина не идет, а тут просто трещина выходит на внутреннюю пору и останавливается), как следствие- микротрещины растут медленнее и разрушение происходит позднее. В сплошном материале механизма сдерживания роста микротрещин нет и они раскрываются быстрее и полнее.

Tiriet

10.07.2023 08:36и еще- для пластиков типа ABS, PLA, PCL и вообще растворимых пластиков стойкость изделий на удар и на изгиб очень сильно повышается после выдержки в парах растворителя, например- над ванночкой с горячим ацетоном. межслоевые дефекты зарастают и межслоевая адгезия резко вырастает- и изделие в целом становится гораздо "прочнее" в бытовом плане.

Tiriet

10.07.2023 08:36+5у Вас довольно "грязный" эксперимент: Вы сделали "галочку" и прессуете ее. В вершине этой галочки у Вас получается так называемый "концентратор напряжений"- то есть, локальный уровень напряжений в этой области намного (разика в три!) превышает средний уровень напряжений в изделии. Плюс в этой области у Вас напряжения сильно неоднородные и быстро спадают, и они в этой области растягивающие, а выше этой галочки у Вас давит пресс, создавая сжимающие напряжения. Рассматривать такое нагружение как показатель прочности материала (материала в целом! а не отдельной детали в отдельно взятых условиях нагружения)- это довольно спорное занятие. Как пример- попробуйте определить прочность углеволокна на вашем прессе- получите, что оно вообще не сопротивляется сжатию, и материал этот- ну просто полная фигня. Но углеволокно предназначено для работы на растяжение при однородной нагрузке и держит это растяжение получше стали! поэтому и есть стандартные испытания лопаток стандартной формы- и в этих стандартных испытаниях определяется прочность на растяжение, прочность на сжатие, прочность на изгиб, и куча других. Есть специальные испытания на сдвиг и на трещиностойкость. потому что это все разные режимы нагружения, которые реализуются в разных условиях и материал, прекрасно устойчивый к одному типу нагружения может быть вообще никакой в другом типе нагружения. Алмаз твердый, и режет латунь, но если по алмазу ударить латунным молотком- то алмаз расколется, а молоток- останется целым, но покоцаным. Вы какую прочность-то меряли?

xSVPx

10.07.2023 08:36+2Погуглить в Ютубе видео от фаблаб, это из бауманки по-моему люди.

Просто, чтобы понимать как надо оформлять подобные посты...

max851

Ваш заголовок кричит на меня!

А статья интересная.

max851

О, прикольно. +2 а коментариях, -8 в карму. Я серйозно не понимаю почему. Минусующие, можете прояснить позицию ? ( Я Капс в заголовку воспринимаю Как крик, да сейчас уже пофикшено)

LeIIIKeC

Спасибо, старался) Проводил для АБС такое же исследование - результат схожий