Вот результаты:

И крупнее:

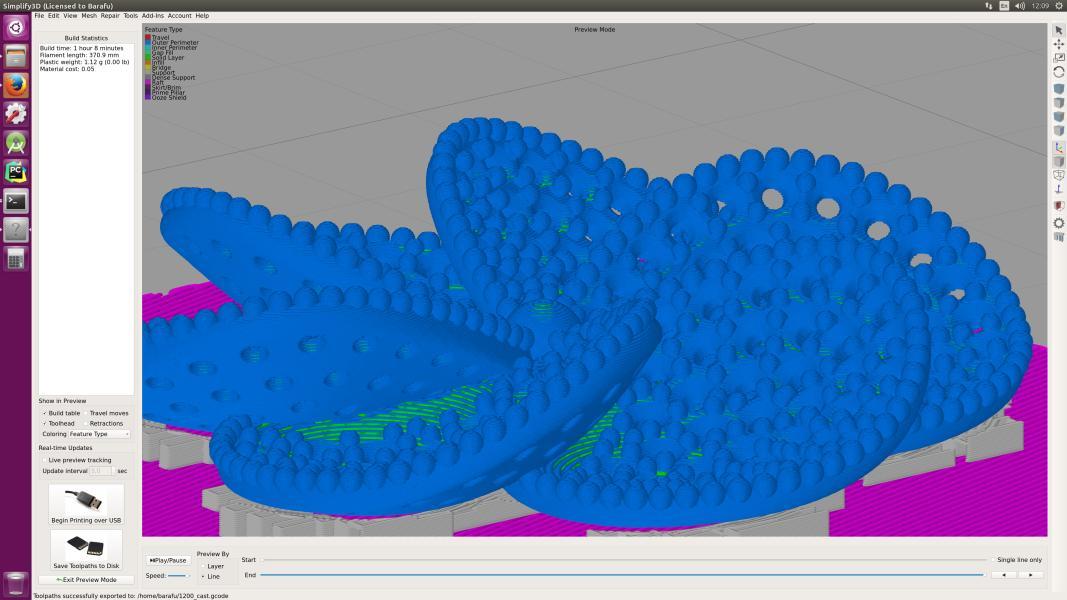

Шарики на поверхности не блещут шарообразностью, но в целом все элементы на месте и узнаваемы. Приемлемо ли такое качество — зависит от целей использования. И напомню, размер шариков меньше миллиметра.

- Высота слоя 0.1 мм для образца слева и 0.05 мм для образца справа.

- Суммарное время печати около 30 минут для образца слева, около часа для образца справа.

- Использовалось сопло 0.2 мм.

- Заполнение 100%.

Оба образца изготовлены с первой попытки, без подгонки параметров. То есть, если повозиться, да ещё взять сопло 0.1мм (нет его у меня) то шарообразность шариков ещё повысится. Вот поделка, более пригодная для моего принтера:

Миниатюра “Пират”, 54 мм:

И крупнее:

- Высота слоя 0.1 мм.

- Время печати 3 часа.

- Базовая скорость 50 мм/с.

- 4 наружных слоя, заполнение 0%.

Выбор принтера

Эти результаты получены на принтере за 700$. Я сейчас перечислю, на что обращать внимание при выборе.

Жёсткость

Жёсткость всей конструкции принтера — параметр чрезвычайно важный, и в то же время в одном абзаце текста ничего полезного про неё не напишешь. Придётся ограничится общими советами без пояснений.

Компоновка

Самые популярные компоновки — портальная (Репрап, Prusa), консольная (например, творения МастерКита), и с независимыми осями (Ultimaker и клоны). Все хороши, если правильно сделаны. Важнее материалы. Корпус должен быть из металла. Штампованная сталь или алюминиевый профиль — уже не важно. Хорошо работает фанера, если собрана на клею. Со временем её может повести, если плохо обработана, но мозги принтера умеют это компенсировать. Недопустима сборка корпуса из нескольких листов оргстекла или фанеры, потому что стальные крепления в этих материалах моментально расшатываются и весь агрегат трясётся, как холодец. Привет Wanhao. Так же плох корпус в виде рамы из валов или шпилек, если только они не самонатянуты. Самонатянутая конструкция (старые репрапы) означает штук 20 гаек, которые надо подтянуть перед каждой печатью.

Механика

Нежно любимые всеми производителями пружинки не дают нормального натяжения ремня. Все ремни должны иметь натяжной винт или ролик. Валы 6мм — это несерьёзно. Ладно бы прогибались (мозги компенсируют) так они ещё и качаются при работе. Только от 8 мм и только закалённые. Незакалённые валы подшипник просто съедает за полгода.

При печати миниатюр некачественная механика проявляет себя не столько деформацией деталей, сколько трещинами, неслипанием слоёв, пропаданием мелких деталей.

Рабочая часть

Ещё более необъятная тема, в которой на каждое правило больше исключений, чем подтверждений. В контексте печати миниатюр нам нужен хотэнд с активным охлаждением. Чтобы приблизительно оценить хотэнд, посмотрите на рекомендуемый производителем шаг ретракта. Если производитель или пользователи красным капсом орут “ни в коем случае не больше миллиметра!” — то это хороший признак. Такой хотэнд имеет миниатюрную камеру расплава, что обеспечивает большую точность поверхности, но при этом ловит клина при ретракте больше указанного. У боуденов свои правила, я в них не смыслю.

Внезапно для новичков, минимальный слой принтера определяется не механикой, а конструкцией экструдера. Я не видел механики, не способной отработать слой 0.05мм. Экструдер сделан на шаговом двигателе, который может проворачиваться только на заданные позиции. Поэтому экструдер может подавать пластик только фиксированными порциями. При нормальной печати это не важно, а вот при миниатюрной размер порции может оказаться слишком большим. Поэтому только direct-drive экструдер и только с поддержкой микрошага. (Поддержка микрошага чаще бывает в виде “народного” патча к прошивке. Но главное — чтобы была.) На моём принтере при слое 0.05 и сопле 0.2 нехватка шагов начинает проявляется аж на скорости 40 мм/сек. Что печально — скорость внешней поверхности должна быть 10-20.

Сопла должны быть с широкими краями, чтобы размазывать, а не брить, свежий расплав. Это касается всех размеров и скоростей.

Функционал

Сейчас перечислю функции принтера в порядке их надобности для печати миниатюр. Список иерархичен, то есть, если у вас нет пункта 1, то пункты 2-5 тоже теряют свою ценность.

- Инструментальная калибровка рабочего стола.

- Нагреваемый рабочий стол.

- Точечный обдув прямо под сопло (только для PLA).

- Закрытая камера.

- Любое решение, позволяющее управлять принтером напрямую, стоя возле него. Экран на принтере, WebUI в мобильнике, просто принтер возле компа — не важно.

Калибровка рабочего стола

Калибровка стола заключается в том, что положение стола настраивается так, чтобы зазор между соплом экструдера и поверхностью под ним был всегда одинаковым. Как и у всего в 3D печати, есть два способа делать калибровку — популярный и правильный. Популярный заключается в подсовывании под сопло различных купюр, карточек и прочих достоинств. Нормальной точности так не достичь, а вот стол погнуть — элементарно. Правильный же заключается в использовании измерительного инструмента.

Самый шикарный вариант — автоматическая калибровка с помощью датчиков, подключенных к принтеру. Именно она позволяет не только заниматься калибровкой лишь 1 раз после смены сопла, но и компенсировать перекосы в механике и неровность стола. Принтер просто модифицирует в памяти программу так, чтобы соответствовать реальному столу. Лично я принтеры без этой опции вообще не рассматриваю, хотя ко многим её можно приколхозить.

Если автокалибровки нет, то лучше всего действовать так. Примерно, “на глаз”, выставить значения и запустить на печать куб размером практически с весь стол. Когда принтер нарисует на столе наружный квадрат, остановить печать и померить штангенциркулем ширину линии во всех местах. Подрегулировать стол так, чтобы добиться одинаковой ширины линии на всём протяжении. Отодрать старую линию и повторить. И так до достижения результата. Итоговая ширина должна быть равна ширине экструзии, заданной в слайсере.

И ещё, для ручной калибровки стол должен крепиться обязательно на трёх винтах. Если их четыре, то, чтобы не погнуть стол, нужно, прежде чем поворачивать винт, полностью выкручивать 2 соседних. Короче, невозможно нормально откалибровать стол на четырёх винтах. Невозможно вручную откалибровать даже чуть-чуть погнутый стол. А вот автоматически — можно.

Подогрев стола

Вещь нужная, главное её не переоценивать. Если почитать форумы, то видно, что народ постоянно борется с проблемой прилипания. Мажут столы всякой гадостью — печатают на лак для волос, клей ПВА, раствор АВС, пиво и уху. Это всё ненужные костыли. Если пластик не липнет на каптон — значит калибровка стола неправильная. Или пруток навпитывался воды. Никаких других причин не бывает. Я давно печатаю материалы, куда более привередливые, чем ABC, на столе, который едва греется до 80 градусов, на чистый каптон, и не вижу никаких проблем. Калибровка стола. Так что подогрев должен быть, но какой, до скольких — неважно.

Закрытая камера

Чтобы печатать не только PLA, надо защитить рабочую область от сквозняков. Некоторые принтеры защищены сами по себе, на некоторые во время работы можно положить тряпку или большую коробку. Если принтер покупаете в собранном виде, то может подойти его родная коробка. Можно просто поставить принтер в шкаф и закрыть дверцу.

Если всё это недоступно, то есть полумера. Хорошие слайсеры позволяют печатать деталь “в скорлупе”, с дополнительным наружным контуром вокруг детали. В моём слайсере оно называется Ooze Shield. Хотя основное его предназначение — для двухцветной печати, тем не менее от сквозняков тоже помогает.

Калибровка прутка

Тоже важная вещь. Берёте микрометр и меряете диаметр прутка в 5-6 местах под разными углами, вычисляете среднее и вводите в настройки слайсера. Если диаметр гуляет аж на 0.1 мм — такой пруток для миниатюр плохо годится.

Печать миниатюр

Для печати миниатюр я подобрал следующие правила.

- Скорость печати наружного кольца должна быть 20мм/сек, остальных — 40мм/сек.

- Слой 0.1 мм. Меньший размер на практике мало чего даёт, да ещё и в минимальную скорость экструдера можно упереться.

- Заполнение — или 0 или 80-100%. Типичные значения 15-30% в миниатюрах бессмысленны, потому что многие элементы окажутся без единой распорки, в то время как самые прочные части получат дополнительное укрепление. Чтобы создать цельную деталь, лучше ставить не infill = 100%, а bottom layers = 100500.

- Для фигурок с высотой, намного превышающей основание, использовать рафт.

- Неплохо бы убавить предел ускорения. Это настройка прошивки принтера, а не слайсера, в каждом принтере делается по разному. Уменьшите на 20% от заводского значения — получите более стабильную печать. И, кстати, более тихую.

- Если печатаете декоративную миниатюру без гладких частей — можно прибавить extrusion multiplier на 10% выше нормы. Кое-где на миниатюре появятся лишние бугорки, но прочность вырастет, по ощущениям, в 2 раза.

- Если стол калибровали вручную, размещайте миниатюру не посередине, а над калибровочным винтом. Если автоматически — то там, где принтер меряет стол (обычно — посередине).

Ну вот так. Кого что-то удивило — задавайте вопросы.Этот текст написан в сентябре 2016г. Почему это важно? Потому что 3D печать развивается так быстро, что большинство материалов в сети по ней уже устарели. Через три года мы будем смотреть на эту статью и ностальгически улыбаться.

Комментарии (77)

Arcanum7

16.10.2016 21:47Минек Богам Минек!

Отличный способ экономии на миньках WH40k.

DaveDee

16.10.2016 21:56+1В случае массовых типовых миниатюр отливка обойдется дешевле, быстрее и будет куда качественнее.

Собсвенно у нас все пространство СНГ завалено литыми армиями, даже из термоклея делают — оригиналы никому не нужны.

Barafu

16.10.2016 22:06+3А отливать можно в форму, сделанную 3D печатью. Про это тоже надо будет рассказать. И — держитесь за что-нибудь крепче — можно отливать металл ( цветной ) в форму, сделанную на бытовом 3D принтере, как методом вытеснения пластика, так и в разборную многоразовую пластиковую форму.

DaveDee

16.10.2016 22:07А вот это мне просто жуть как интересно О_О

Я что-то даже не подумал даже об этом.

RusikR2D2

17.10.2016 01:14а из какого пластика делать форму на 3Д принтере? если все, что пропускает сквозь себя «бытовой» 3Д принтер плавится при температуре пару сотен градусов. Даже из олова толком не получится — форма от нагревания деформируется.

Disasm

17.10.2016 01:24Я так понимаю, один из вариантов — из любого пластика печатается макет, по нему делается форма из силикона, а в неё отливается металл.

RusikR2D2

17.10.2016 01:33так-то понятно, если силикон найти подходящий. А какой, кстати?

но написано именно про многоразовую пластиковую форму.

в свое время искал мнокомпонентный силикон, чтобы можно было цветмет лить, но не нашел… в самый навороченный можно попробовать один раз отлить, но уж очень дорого.

alexws54tk

17.10.2016 10:04На ГТ уже имеются публикации про силиконы [раз](http://geektimes.ru/company/top3dshop/blog/251780/) и [два](https://geektimes.ru/post/258714/), и статьи о [литье пластмасс](http://geektimes.ru/post/255464/) в [силиконовые формы](http://geektimes.ru/post/258400/) и литье [силикона в пластмассу](https://geektimes.ru/post/259326/).

RusikR2D2

17.10.2016 10:17это я читал. но про литье металлов там ничего не было.

А всякие многокомпонентные смеси я «лил» в силикон. там все более-менее понятно.

IronHead

17.10.2016 10:27Делаем модель с разделителем -> обмазываем смазкой -> заливаем ее гипсом, сначала одну половину до разделителя — потом вторую -> вынимаем модель -> соединяем гипсовые половинки -> льем в ним металл

RusikR2D2

17.10.2016 10:38ну почему все не читают ветку целиком… про такой вариант я знаю, и про него уже один комментатор написал.

вопрос был про литье в пластик. не в гипс, а непосредственно напечатанную на принтере пластиковую форму. причем, многоразовую.

IronHead

17.10.2016 11:01металл в пластик, нет даже не так, металл в термопластик?

Xandrmoro

17.10.2016 12:57Максимально тонкая (0.5-2 мм) форма из АБС и медные радиаторы через термопрокладку на половины формы позволяют сделать три-пять отливок из олова, а Розе можно лить даже без радиатора (но тогда форму лучше помассивнее делать). Ниже пишут про РС, но с ним не экспериментировал.

Не то, чтобы это имело практический смысл, но технически возможно.

Barafu

17.10.2016 01:36+2Из PC. Если всё делать правильно, теплоотвода хватает до застывания металла. Примерно как бумажный кулёк с водой можно поставить на огонь и ему ничего не будет.

RusikR2D2

17.10.2016 10:41занятно. а не будут газы выделяться при соприкосновении с металлом и портить отливку?

и правильно — это как? форма должна быть максимально тонкой или наоборот максимально массивной? или тонкой, но погрузить ее в песок?

и будет ли она многоразовой, или делать ее неразъемной, а потом просто обдирать?

Barafu

17.10.2016 14:03Да, будут выделяться и портить. Качество поверхности, конечно, будет хуже печатной.

О правильном способе я когда-нибудь напишу статью. Для этого сначала сам повторю дома. Пока что я делал это один раз в лаборатории при цехе.

Вот на этом видео неправильный способ. Но рабочий. https://www.youtube.com/watch?v=q9rfr30W09c

Правильный способ весьма kreosan — истый. Тонкую форму погружают в мокрый плотный песок или землю. Если форма лопнет — будет взрыв.

Гораздо проще и безопаснее отливать из висмуто-свинцового сплава (Т плавления 100-150 градусов) или методом вытеснения.

Температура размягчения PC — 155 градусов.

gizme

17.10.2016 10:45Ценой экономии качества. Пират даже при 54мм обладает слабой детализацией. Что уж говорить о ~30мм миньках 40К

gleb_kudr

17.10.2016 04:01Что бы вы посоветовали взять новичку?

Вот эта фраза смущает. «Все хорошо, но...» и там огромный список того, что должно быть. А где-то оно есть «из коробки» и подешевле?

Самые популярные компоновки — портальная (Репрап, Prusa), консольная (например, творения МастерКита), и с независимыми осями (Ultimaker и клоны). Все хороши, если правильно сделаны. Важнее материалы.

Что скажете о дельта-принтерах?

Barafu

17.10.2016 10:37Дельта и скара — принтеры дают разную текстуру поверхности в зависимости от размещения и поворота детали на столе. Так что в контексте художественной миниатюры их использование откроет вам новое измерение геморроя.

А вот посоветовать, что брать… Весь мой опыт с рыночными моделями относится в основном к купленным до обвала рубля. Сейчас у меня Printrbot Simple Metal, но переделанный настолько, что от него остались только станина, сборка Z-Y и экструдер. Из коробки там куча проблем на ровном месте. Как, я думаю, и везде.

ssg1712

17.10.2016 14:17Если денег мало и не боитесь трудностей, то берите смело вот этот.

Сразу после сборки вы просто офигеете насколько плохо он печатает, но… Если добавить два дня и примерно $30 рублей, то печатать будет очень и очень прилично. RubyFOX про него отличную статью делал.

С дельтой из достоинств только относительная простота конструкции и неподвижность модели, а в остальном одни проблемы.

gleb_kudr

17.10.2016 16:02А как сейчас с таможкой принтеров? Раньше все плохо было, насколько я знаю.

ssg1712

17.10.2016 18:10Сейчас шикарно!)) Конкретно тот, который я скинул, можно купить с местной доставкой СПСР. То есть через пару недель будет у вас и ехать будет со склада в России. Посмотрите — там есть варианты стран, откуда производится отправка.

UPD: *шикарно с доставкой. С таможней по факту дел не имел.

Barafu

17.10.2016 19:10Покупайте через посредника со страховкой доставки и пусть это будут их проблемы. Лучше так же купить в разобранном виде и оформить как запчасти. Никогда не слышал, чтобы кому-то стопорнули запчасти.

Я бы не стал брать этот из комментария выше. Болты в оргстекле — плохая идея.

RubyFOX

17.10.2016 20:14+1Пруши уже прошлый век. За 20к рублей можно взять ЗАВ в конструкторе и собрать шикарный H-bot. Чуть дороже, но уже на рельсах и с хорошей кинематикой.

Barafu

17.10.2016 21:35Я никогда не использовал H-Bot, но при взгляде на него меня терзают смутные сомнения. Ремни, что с ними не делай, эластичны. А здесь ими контролируется всё, причём длиннющими. H-bot не страдает ли синдромом волнистых углов? Причём неизлечимо?

Keroro

17.10.2016 05:59Довольно кустарные фигурки получаются, всё же, имх. Слева-заводская, справа-напечатанная, например (и это после нескольких вечеров работы мелкой шкуркой и грунтовки).

Barafu

17.10.2016 12:45Извините, но это чепуха. Модель слева, да ещё такого размера, спокойно печатается на любом приемлемом домашнем принтере. Естественно, без настройки пропадут рельефные швы на костюме, могут пальцы слиться, но урод справа — он такой был нарисован, принтер тут не при чём.

Alexey2005

17.10.2016 13:57Суть не в том, что не хватает разрешения, а в отвратительном качестве поверхности, создаваемой 3D-принтерами.

То, что получается в результате печати, выглядит так, словно сверху пластиковой крошкой присыпали. Причём если ровная плоскость ещё может с более-менее приемлемым качеством напечататься, разве что слои с 10 метров различимы невооружённым взглядом, то в случае сложного рельефа получаем такой кошмар, что его и за неделю обработки сгладить не удастся.

И сравните с левой гладенькой фигуркой. Ни одного бугра, канавки или рытвины, нигде никаких потёков. FDM-технологии до такого качества ещё лет 10 расти, не меньше.

Keroro

17.10.2016 13:59Не знаю что и сказать. Может я в какой-то другой вселенной живу, или у нас разные представления о «домашнем 3Д принтере», но ничего даже отдаленно близкого к заводским фигуркам мне как-то не попадалось. Если кто-нибудь скажет, что, например, это нормальное качество, пусть смело кидает в меня камень (специально выбирал поприличнее)

Barafu

17.10.2016 15:07+3Иелопукки-Иелопукки, переставь мне с жопы руки…

Спасибо, теперь я знаю, о чём писать вторую статью и чем её иллюстрировать.

Darth_Biomech

17.10.2016 13:42Вот вам контрпример. Да и вообще, если погуглить «3d printed miniature»…

Keroro

17.10.2016 13:45А каков размер вашего контрпримера, если не секрет? Моего-порядка 10см. Чем больше модель, тем меньше на ней заметны огрехи печати, это факт.

Darth_Biomech

17.10.2016 14:03На нём лежит банан и в нём торчат светодиоды. Так что я думаю оно где-то сантиметров 30 в длину.

Darth_Biomech

17.10.2016 14:09Ну вот например ещё один вариант, автор заявляет что никакой постобработки вообще не делает.

NKxcfg

17.10.2016 14:12

Darth_Biomech

17.10.2016 14:24Кстати, принципиальная ошибка — пытаться печатать такие фигурки сразу одним куском.

NKxcfg

17.10.2016 16:56Если объект «самодостаточен», то можно использовать поддержки. Меньше швов — меньше возни, жаль не для всех случаев работает.

Darth_Biomech

17.10.2016 17:05Режут на куски не из-за несамодостаточности, а с целью того чтобы как можно меньше деталей были нависающими. С этой фигуркой я бы минимум отрезал бы левую руку, она бы напечаталась значительно лучше, если бы стояла отдельной деталью на столе вертикально. Поддержки уничтожают поверхность к которой прилипают, поэтому их количество должно быть сведено к минимуму, исправлять последствия от них выльется в куда большее количество возни. Швы это меньшее зло, вполне решающееся шматком шпаклевки.

gleb_kudr

17.10.2016 18:26Кстати, какую шпатлевку кто использует? То что для стен не подходит — отваливается потом (оно и логично). А другую я не пробовал пока :)

Darth_Biomech

17.10.2016 19:24Использовать в моделях кастроительную штукатурку это же то же самое что красить машину акварелью. 0_о Есть же специальные модельные шпаклевки, лично я использую серую от tamiya.

Tolstyj_OD

17.10.2016 09:54Как для ювелирки, так вообще ниочем. Напечатанная модель практически непригодна для производства.

Darth_Biomech

17.10.2016 10:17А в ювелирке пластик разве вообще используется?

BigBeaver

17.10.2016 16:33Для ювелирки печатают на порошковых принтерах из полиамида, потом снимают «резинку», восковку и тд и тд.

Infthi

17.10.2016 10:08Я за полгода обладания дешёвым принтером дозрел до того, что стол можно спокойно условно выравнивать по листу бумаги, а дальше догонять до горизонтали рафтом (называется так в slic3r, это несколько слоёв печатаемых под моделью). Поверхность второго-третьего слоя будет уже весьма горизонтальной.

И я не знаю, почему все печатают на синем скотче — я меня после смерти стола с подогревом (на котором я печатал на зеркале) возникла шальная идея таки попробовать обычный малярный скотч — и, оказалось, что PLA с него очень хорошо отдирается. И, более того, если выставить высоту сопла достаточно низкой, то у нижней (при печати) стороны модели будет в итоге ровная шершавая и приятная фактура.

Doctorfrolov

17.10.2016 10:40Да, малярка отлично работает и для ABS.

Однако, они разные бывают. Лучше брать шершавые с наружной стороны (я остановился на Tesa и Tikkurila).

Чтобы часто не менять, нужно после каждой печати, слегка мелкой шкуркой проходить.

Главный минус малярного скотча — волны на нем, после печати.

Alexklmn

17.10.2016 13:39Синий скотч он тоже вобщем то малярный. Другие подходят, но не все, и они одного цвета, так что не поймёшь тот, не тот… Я синий использовал по прямому назначению, при ремонте — офигенная вещь! Клеится на любые стены, а потом легко снимается.

nikitosk

17.10.2016 10:23Подскажите пожалуйста, где можно заказать 3D печать единичного корпуса для устройства, с готовой модели, чтобы недорого и с доставкой по почте.

hoary

17.10.2016 12:513dhubs.com — аггрегато владельцев принтеров. Убер для 3D-печати.

ssg1712

17.10.2016 14:25… фактически не работает в России) Проще найти во вконтакте группы печатников-любителей в своем городе и обратиться к ним.

hoary

17.10.2016 14:30Насчёт России не скажу, а в Питере я пользовался однажды, при этом был выбор, где печатать — подешевле или поближе к привычным маршрутам.

Думаю, дело в непопулярности сервиса для владельцев принтеров, плюс английский язык интерфейса тоже играет большую роль.

Darth_Biomech

17.10.2016 10:30Для миниатюр FDM принтеры — это уже каменный век. Тут нужны уже SLA принтеры, из числа тех что печатают на жидких растворах, типа принтеров от formlabs.

Doctorfrolov

17.10.2016 14:03Слишком уж расходка дорогая. А местные производители не спешат снижать цены.

Да и разводить каждый раз, тоже гемор.

Ждем очередного прорыва в технологиях печати)

rstepanov

17.10.2016 22:08Килограмм смолы для SLA стоит от 4000 р, хороший PLA — 1500-2000 р, так ли велика разница? Да, есть PLA и по 600-700 р. за килограмм, но качество с ним в лучшем случае нестабильное, как повезет.

Doctorfrolov

17.10.2016 22:32пользуюсь фд-пластом, за 500 р. более чем доволен)

качество зависит от подбора температуры и самого принтера. у меня оно более чем стабильное.

Barafu

17.10.2016 16:39Вы сравниваете машину за 40-60 тыров (и расходники 0.3 — 3 тыр за кг) с машиной за 220 тыров ( и расходниками _от_ 9 тыр за кг). Я думаю разница слишком глобальная, чтобы их вообще сравнивать.

rstepanov

17.10.2016 22:09Где вы такую дорогую смолу нашли? За 4000 можно купить. Касательно стоимости принтера, можно собрать DLP за 15-20 т.р. + б/у проектор с Авито…

mantiss81

17.10.2016 14:12пару дней назад пришел из китая принтер со схемой CoreXY дешевый. Можно ссылку на модель, я бы хотел попробовать напечатать. И параметры печати подробнее?

Barafu

17.10.2016 17:54http://www.thingiverse.com/thing:1766438.

Параметры печати — штука слишком индивидуальная. Особенно температуры.

prizzrak

18.10.2016 11:23Ну вот, хотел взять Prusa mk2, а тут пишут, что уже прошлый век :( А они только-только научились печатать сразу двумя-четырьмя материалами...

Кто-то что-то может сказать про http://bigbox-3d.com? Они начали на кикстартере, сейчас апгрейдят прошлую версию до двухэкструдерной. Выглядит очень интересной штукой.

Barafu

18.10.2016 13:17Оргстекло на винтовых стяжках? Фуфло однозначно.

prizzrak

18.10.2016 13:39Почему фуфло? Вот здесь неплохо отзываются.

Доступны и другие варианты исполнения корпусов. К сожалению, сейчас у них временно остановились продажи из-за готовящегося апдейта и нельзя просмотреть полный список материалов корпусов. Вот нашел немного фоток: из фанеры, насколько я вижу. Из чего-то еще и еще.

Barafu

18.10.2016 15:26+1Том, да и большинство обзорщиков, оценивают функции и гоняют прибор максимум месяц. Проблема у оргстекла на стяжках — долговечность. Через пару месяцев начнёт болтаться, раз в квартал все винты надо подтягивать, через год от этих подтягиваний всё перекосится. Встать — не встанет, но сначала упадёт скорость печати без дефектов, а потом дефекты станут неустранимые. Это я и называю фуфло. То же самое касается фанеры на стяжках, как на фото.

Посмотрите на канале Тома его собственные принтеры: прюша из двухсантиметровых досок, которыми можно от зергов отмахиваться, дельта из алюминиевого профиля, и консольник из штампованного листа. Человек знает, из чего делать принтеры. Почему он не говорит об этом в обзорах? Ну во первых, он не может все модели тестировать на износ, а огульно заявлять всё-таки некошерно. Во-вторых, слишком многих производителей придётся обхаять, и никто с ним сотрудничать не будет.

Фанера, клееная на шипах — совсем другое дело, но тут я её не увидел. Оргстекло, собранное на вкладных уголках — тоже сойдёт. Поймите, у 3D принтера очень, очень высокие вибрации. Больше, чем у CNC станка — тот не часто делает микрозигзаги на большой скорости. Халтура тут не пройдёт, аукнется через полгода. Если уж брать прибор, докопите ещё 10-15 тыров и возьмите на года.

prizzrak

18.10.2016 20:34Спасибо за развернутый ответ.

Если уж брать прибор, докопите ещё 10-15 тыров и возьмите на года.

Вышеупомянутый BigBox стоит 1к фунтов. Куда ж еще накапливать :)

Можете привести парочку примеров принтеров "на года"? Не в целях купить именно такие, а понять на что обращать внимание.

Barafu

18.10.2016 21:18+1Printrbot. Стальные фрезерованные связи между осями, корпус из гнутого листа.

Прюша самая простая, но правильная. Две толстые фанерные панели, собранные буквой T на клееный шип, к ним всё крепится большими сквозными болтами.

Lulzbot Таз. Раскоряка из профиля, всё везде торчит, но — жёсткая. Мне показалось, что в нём пласмассовые гайки внутри профиля, тогда их придётся заменить нормальными, благо они стандартные.

Ещё я не люблю принтеры со столом, двигающимся вертикально. Ни разу не щупал хорошего стола, сделанного по этому принципу. Хотя теоретически это возможно. Готовые продукты отдирать, если накосячишь со слоями, неудобно.

И вообще, я почти всю статью посвятил выбору принтера…

DaveDee

У меня есть вопрос.

Можно приехать к автору с печеньками и под непринужденную беседу попробовать напечатать свою модельку? =D

Лет пять задумываюсь о принтере, но жаба душит без «потрогать».

Ну и более прагматичный — какая примерно выходит стоимость такой миниатурки по материалам и энергии?

Barafu

Считаем. Вес миниатюрки — 20 грамм. Отходов обычно 1-2 грамма. Если покупать пластмассу у барыг, то она обойдётся 1.5-3 рубля за грамм, то есть 30-70 руб. Есть способы ещё сэкономить за счёт качества, до 5-10 руб. (не считая труда.). О них напишу статью.

Теперь, электричество. Счётчик не подключал, но в среднем около 60 ватт в течении 3-5 часов, по моим тарифам это 1.5 рубля.

Амортизация устройства. Тут сказать сложнее, ибо мои шаловливые ручки добираются до любых деталей раньше их фактического износа. Прямых расходников только сопла (300р) и вентиляторы (50р), у меня служат по полгода.

DaveDee

По-моему круто, в качестве дополнительной помощи про моделизме было бы отлично.

Думаю связка напечатанная база + шпатлевка позволит делать достаточно качественные миниатуры. Главное подобрать материалы с хорошей взаимной адгезией.