Предположим, что Вы определились с моделью фрезера, провели первичные переговоры с поставщиком и начали морально готовиться к покупке. Что еще понадобится для начала работы?

Хотя многие поставщики вкладывают в комплект «стартер кит», для комфортного домашнего использования он будет явно недостаточен. Так что сразу начинаем искать/покупать/делать следующее:

— Режущий инструмент — фрезы/граверы и боры

— Дополнительные цанги к шпинделю

— Крепеж для стола

— Систему изоляции и/или удаления стружки

И да, сразу оговорюсь: данная статья касается домашних фрезеров со шпинделями типа Kress или китайчонками с цангой Er11, поэтому во-первых предположим, что хвостовик фрезы у нас цилиндрический до 6 мм (у Кресса есть 8, но нормальной его работу с 8кой не назовешь — слабенький он таки), во-вторых, механический инструмент смысла не имеет — мощи не хватит, а в третьих, сверла-развертки-метчики-флайкаттеры недоступны, поскольку минимальная скорость — 6000 оборотов.

Режущий инструмент

Станок у нас фрезерный, так что о фрезах в первую очередь. Фрезы подразделяются по:

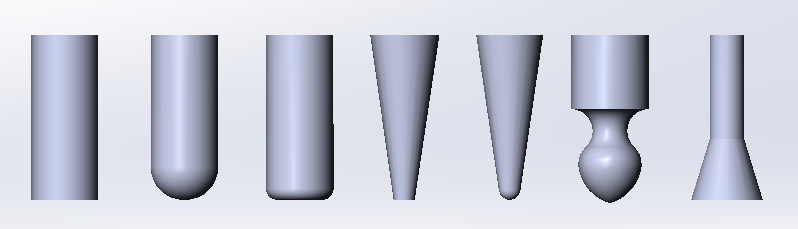

1. Профилю режущей кромки

1.1. Прямые (end mill) — фреза с рабочей областью цилиндрической формы, дающая в идеале паз с идеально прямоугольным дном

1.2. Круглые (ball mill) — фреза с рабочей областью, оканчивающейся радиусом, дающая в идеале паз с радиусными стенками

1.3. Bull nose mill — прямая фреза со скругленным краем, дающая паз с прямым дном, но радиусным переходом между дном и стенкой.

1.4. Конические (cone mill) — фреза с конической рабочей областью, заканчивающейся радиусом или прямой площадкой

1.5. Фасонные (profile mill) — фрезы с определенным профилем, в случае с ЧПУ могут иметь смысл либо для ускорения работы, либо для создания поднутрений.

1.6. Пазовые (slot cutter) — фрезы для создания пазов с поднутрениями типа Т-пазов, ластохвостов, О-пазов и пр.

2. Способу отведения стружки

1.1. Спиральные с удалением стружки вверх — работают на большинстве материалов.

1.2. Прямые, они же half-pipe mill, они же граверы в русскоязыной литературе — без удаления стружки, подходит для слоистых материалов типа фанеры, гетинакса и пр, либо для раскроя листовых пластиков, когда спиральная фреза может поднять матерал над столом

1.3. Спиральные с удалением стружки вниз — для ламинатов, если важно обеспечить максимально ровный рез ламинирующего покрытия

1.4. Спиральные компрессионные — фрезы со переменной спиралью, нижняя часть отводит стружку вверх, верхняя — вниз, для двухсторонних ламинатов, чаще всего — для раскроя алюкобонда/дибонда.

3. Количеству режущих кромок

Для работы с пластиком/деревом обычно хватает одно-двухперой фрезы во всем диапазоне размеров, с цветметом 4-6 мм уже может понадобиться 3-4перая.

4. Отношению рабочей части к хвостовику

4.1. Равномерные — одинаковая рабочая часть и хвостовик.

4.2. Обниженные — хвостовик шире рабочей части. Актуально для мелких фрез.

4.3. Расширенные — часто для фасонных фрез, обычные такие в продаже не встречал, но сам делал, хвостовик уже рабочей части.

5. Материалу, углу заточки, углу спирали, покрытию и т.д.

Тут перечислять, пожалуй, бесполезно — технологий великое множество. Стоит только отметить, что производитель обычно пишет рекомендованный материал и качество обработки (черновое/чистовое), если вы закупаетесь на али, где продавец побрезговал давать рекомендации или рекомендации явно фейковые («суперчистовая обработка титан/алмаз/колбаса/фанера»), попробуйте найти аналогичную внешне фрезу (спиральная, один заход, желтенькая) у именитого производителя в каталоге и ориентируйтесь на эти данные.

Отдельно стоит выделить бор-фрезы — фрезы с большим количеством очень маленьких режущих элементов и относительно мощной сердцевиной. Такие фрезы предназначены для доводки или поверхностной обработки материалов типа шлифовки, снятия тонкого слоя, гравировки твердых материалов и т.д.

Теоретически, со станком можно использовать сверла, но не забывайте учитывать обороты. Все-таки сверла обычно рассчитаны на дрель, где обороты редко превышают 800 об/мин, а на обсуждаемых шпинделях 6000 минимум. Впрочем, для мелких сверел это будет скорее плюсом, но если речь заходит о 3 и более мм, во-первых постарайтесь приобретать сверла с покрытием, а во-вторых, стройте траекторию для сверления таким образом, чтобы сверло не успевало перегреться.

Цанги и переходники

Поскольку поставщик у нас в лучшем случае российский перепродавец, а в худшем — китаец, рассчитывать стоит на минимизацию комплекта. А боль-мень серьезная работа со станком подразумевает наличие некоторого количества фрез, скорее всего с разными хвостовиками. Теоретически, в продаже существуют переходники — дополнительные цанги, позволяющие вставить фрезу с хвостовиком 3 мм в цангу 6 мм, но стоит помнить что это во-первых снизит жесткость, а во-вторых снизит точность установки фрезы.

Конечно, набор цанг — вторичен от используемых фрез, если Вы уже определились с набором фрез, то можно не мудрствовать и набрать цанги под свой набор. Тем не менее, цанги обычно менее доступны, чем фрезы и можно оказаться в ситуации, когда фреза есть, а цангу под нее ждать с Китая 3 недели, поэтому рекомендую взять как минимум 3 штуки: 6 мм (максимальная), 4 мм (чаще всего под нее идут мелкие фрезы и конические граверы) и 3 мм (ровные чистовые фрезы).

Стандарт Er11 подразумевает полный диапазон от 0,5 мм по 7 мм с шагом 0,5, т.е. цанги идут 0,5-1, 1-1,5, 2-2,5 мм и так далее.

Крессовский шпиндель имеет проприеритарную цангу, но благодаря распространенности самого шпинделя и клонов/подделок, достать цанги не проблема. В наличии по магазинам обычно есть цанги 3,4,5,6 и 8 мм + 3.175 мм «американского стандарта», в котором у нас встречаются борфрезы и граверы. При этом сама цанга цетырехчастная, т.е. диапазон зажатия вряд ли сильно больше пары десяток, так что зажать фрезу с хвоствоиком 3.5 мм будет просто нечем. Впрочем, это вряд ли будет проблемой в домашнем применении.

Чуть не забыл: цанги обычно продаются отдельно от гаек. В принципе, нет никакой проблемы в перекидывании цанг в одной гайке, но мне лень, да и есть мелкая, но вероятность что при перекидывании занесешь в резьбу какой-нибудь мусор, а это опасно для резьбы.

Крепеж для стола

Большинство домашних роутеров оборудованы либо столом с Т-пазами, либо столами с сеткой резьбовых отверстий. И в том и в другом случае наиболее распространенный крепеж выглядит как стальной или алюминиевый прижим с одним резьбовым и вторым гладким отверстием. В Т-паз вставляется Т-болт, который проходит через отверстие прижима и фиксируется гайкой, второй болт отжимает прижим от стола. В комплекте со станком обычно идут 4 прижима, которые при интенсивной эксплуатации довольно быстро выходят из строя: срезаются резьбы на винтах и прижимах. Иногда китайцы вместо Т-болта кладут в комплект обычные болты и Т-гайки, рекомендую сразу озаботиться заменой на Т-болты.

Вместо задних (упорных) винтов можно приспособить куски материала или специальные ступенчатые клинья, но в случае работы со скользким пластиком это может сослужить дурную службу: крепеж будет «отползать» от фиксируемого материала.

Альтернативой прижимам могут служить станочные тиски — специальные тиски с минимизированной высотой и адаптированной для установке на столе рукояткой (или вообще под ключ). Плюс — мЕньшая морока при установке материала, повторяемость, относительная точность. Если Вы работаете с похожими небольшими заготовками, можно один раз в жизни выставить тисы, записать их координаты и в дальнейшем отталкиваться от них. Минусы — большая часть готовых тисков съедает 20-30 мм высоты минимум, а обсуждаемые станки редко имеют более 70 мм под порталом, ну и с большими размерами тисы обойдутся неимоверно дорого.

Еще один вариант — приклеивание заготовки к столу. Как ни странно, силы удержания на хорошем двустороннем скотче хватает даже на щадящую гравировку цветмета, не говоря уже о пластиках. В не к ночи упомянутом Roland даже в инструкции было что-то про скотч написано. Минусы очевидны: переменная надежность, ну и главное — отдирать уже готовое изделие, а потом чистить его от скотча.

Ну и напоследок — экзотика для домашних станков, вакуумный прижим. В принципе, не такая уж сложная штука, но требует дополнительного вакуумного насоса и таки сжирает 10 мм высоты минимум.

Система изоляции и удаления стружки

Одна из наиболее частых проблем использования роутера дома — шум и пыль. И если с шумом еще можно смириться, то пыль выбешивает конкретно. А в случае обработки камня/гетинакса/стекла/композитов — пыль еще и вредна.

Возможны 2 варианта борьбы: активная аспирация пылесосом со щеткой, смонтированной на шпинделе, и создание «кабинета» для станка.

Щетка вроде хороша, но при многочасовых траекториях рев пылесоса создает неповторимую атмосферу в доме. Ну и если идет глубокая выборка, ворс щетки постоянно изгибается и довольно быстро портится. Поэтому мы оставили систему аспирации только на самом большом фрезере, а мелкие убрали в кабинеты из прозрачного поликарбоната и ламината. Не так компактно, конечно, зато кабинет гасит и немножко звука, и пыль.

Мой личный набор «молодого бойца»

И напоследок — маленький бонус. Мой личный набор «молодого бойца», который я покупаю/делаю для каждого нового фрезера (основная работа — 3D фрезерование форм по ПП, ПОМ, ПЭТ, композиты):

Фрезы:

- 6 мм однозаходная прямая длинная — кромка 40 мм, общая длина 75, китайка.

- 6 мм шариковая хорошая (Widia/Makestag/SGS)

- 4 мм однозаходная прямая длинная китайка

- 3 мм двузаходная прямая длинная хорошая

- 3 мм двузаходная шариковая длинная хорошая

- 1,5 мм с удлиненной шейкой прямая хорошая

- 1,5 мм с обычной шейкой шариковая хорошая

- 0,8 мм с обычной шейкой шариковая, либо коническая с круглой пяткой 0,8 мм.

Цанги: 3, 4, 6 мм, все в комплекте с гайками.

Крепеж: упрочненные Т-винты 80 мм + упрочненные винты для упоров.

Кабинет — самоделка.

Промышленный пылесос. В принципе, сейчас придумал кабинет без дна, в котором стружка будет ссыпаться в коробку сама, так что пылесос будет не очень нужен. Но до этого — покупал в каждое новое место, куда ставим станок, без пылесоса из кабинета стружку доставать шибко тяжело.

Этого набора вполне хватает в 99% случаев.

На этом разрешите откланяться, в следующий раз — немножко о софте, общие понятия обработки и стратегии обработки.

Комментарии (47)

rPman

11.12.2016 22:29но при многочасовых траекториях рев пылесоса создает неповторимую атмосферу в доме

так стружку в любом случае необходимо удалять и пылесос обязателен.

По поводу шума — совсем совсем ничего нельзя сделать? Например поместить всю конструкцию, вместе с пылесосом, в большой ящик из звукоизоляционного материала?

NikitosZs

11.12.2016 23:23Тогда уже лучше в маленькую комнату. Коробка должна быть по сути закрыта для шумоизоляции, но чтобы температура в ней не росла необходимо как-то проветривать.

rPman

12.12.2016 01:12коробка 1х2х1 метра обойдется на порядок дешевле чем комната 3х4х3

и еще, органы управления станком можно размещать рядом с коробкой, получится ли их вынести в соседнюю комнату?

ключевой вопрос — дешево

с охлаждением да, вопрос и проблема заметная, из самых простых — делать жидкостное (внутри коробки радиатор, и снаружи, и гонять помпой воду по кругу)

vbifkol

12.12.2016 05:28Наверное можно, но смысл? Если прятать весь станок в кабинет, пыли снаружи и так нет.

Izy125

11.12.2016 22:46+2и отчего всегда забывают про воду?

1. Юбка не дает разлетаться мокрой стружке. Не требуется пылесос.

2. Используем смесь СОЖа и воды — облегчаем жизнь фрезе.

3. Не дает перегреваться материалу. Актуально при работе с оргстеклом или другими пластиками

Единственный минус — обработка дерева, тут вода не подойдет.

Ezhyg

12.12.2016 01:24+1> смесь СОЖа и воды

Стесняюсь спросить, а «вода» это что?

Про масло масляное вы наверное в курсе :).

rPman Сказочно Освежающая Жижа :D

(смазочно охлаждающая жидкость)

Izy125

12.12.2016 10:04Всего лишь итог толстой жабы. У нас открытые емкости у станков и расход выходит не маленький, так что бодяжим водой, да и насосу полегче качать.)

vbifkol

12.12.2016 10:17Ээээ. А где-то продается СОЖ не концентрат? Те, которыми мы пользуемся, по инструкции разводятся водой от 1:10 до 1:30, чистый концентрат смысла лить нету.

Кстати, для токарных автоматов мы СОЖ разбавляем соляркой. Хотя воняет знатно, зато смазывается активней.

Izy125

12.12.2016 11:02у нас токарник такой… детский, не требует))

а чистым при сверловке руками на станка используем, и при нарезке резьбы…

я бы сказал, что у нас 1/50 выходит, хотя сейчас может и изменили, я сполз с работы со станками ЧПУ.

Ezhyg

12.12.2016 11:21Ну это же шутка на тему «масло масляное». «Вода разбавленная СОЖ», учитывая, что вода сама и есть СОЖ, получается СОЖ разбавленная СОЖ, специально смайликов понаставил :). Хотя я прекрасно понял, что это просто концентрат разводят до нужной пропорции.

vbifkol

12.12.2016 05:48Не забыл, в черновике было :). Решил уже в конце удалить, ибо система циркуляции СОЖ для обсуждаемого класса фрезеров — редкое явление, нужно городить корыто, защиты двигателей, боль-мень брызгозащищающий кабинет и т.д. В редкие моменты работы по цветнине можно постоять с баллончиком ВДхи или масленкой, а остальное вполне так режется насухую.

Izy125

12.12.2016 09:52как показывает наш опыт сборки станков под себя — не такая уж и большая проблема. Чуть усложняется стол, если не хочется делать глухие втулки для крепежа лапок. Лоток не обязательно, на крайнем станке у нас скат под столом сделан и все собирается в фановую трубу 40мм и далее в корзину из сетки, установленную в обычное мусорное ведро. К нему же прикреплен насос от стиральной машины — мощности хватает и на охлаждение шпинделя, и на вымыв стружки. На круг цена станка не сильно вырастет, а эффект будет куда лучше.

dark_snow

12.12.2016 05:48А сжатым воздухом не вариант чистить и охлаждать например? Струей пыль\стружку сдувать в сторону (в емкость какую нибудь), заодно и охлаждение при работе с деревом.

vbifkol

12.12.2016 05:50В емкость наверное не выйдет — мелкая пыль разлетится. Как охлаждение сжатый воздух использовал при раскрое листового ПП прямым гравером, когда стружки фактически нет — работает.

Andy_Big

12.12.2016 12:18Вариант, и многими используется. Зачастую в воздух подмешивается для распыления СОЖ или спирт (СОЖ — правильно, спирт — испаряется, никуда не затекая) :) Называется «масляный туман». Сдувается, правда, не в емкость, а просто в сторону, главное — убрать стружку из зоны реза, придать фрезе и материалу доп. охлаждение, ну и в случае тумана еще и привнести под фрезу смазку.

NikitosZs

11.12.2016 23:13Фреза 1.1 вряд ли даст «паз с идеально прямоугольным дном».

NikitosZs

11.12.2016 23:18Если только не делать паз без двух стенок.

Ezhyg

11.12.2016 23:59Или использовать фрезу с нижними режущими кромками (как сверло).

Или подготовить каким-либо способом будущий паз, например просверлив углубление или удалить одну стенки из 4.

NikitosZs

12.12.2016 00:21Не понял вашей логики (совсем). Я о том, что фигурой вращения нельзя сделать ПРЯМОУГОЛЬНЫЙ закрытый паз.

Ezhyg

12.12.2016 00:54>прямоугольным дном

Дно прямоугольно по отношению к стенке или двум… Да. сами стенки в месте схождения не будут, потому что радиус фрезы, но имея ещё одну или пару степеней свободы поворачиваем деталь или фрезу и убираем это скругление :) или оставить, потому что фаска не имеет отношения к параллельности или прямоугольности поверхностей, граней и стыков.

Я почему-то сразу понял, что речь не идёт об этих углах, а о дне и стенке, потому что именно о «прямоугольности» дна сказано.

И, да, квадратные отверстия сверлятся треугольным сверлом :P.

NikitosZs

12.12.2016 01:24Блин, ну или я тупой, или вы дерево… Может просто по разному выражаемся. Я о том, что само дно, плоскость дна, низ выемки будет в форме «прямоугольник со скруглёнными краями», но если сделать паз типа «открытый», когда две стороны получаются выходят наружу заготовки, то только тогда дно будет прямоугольным. Единственный прямоугольник в случае закрытого паза с использованием описываемой фрезы будет «дно-стенка-открытый верх-стенка», но это же нельзя назвать дном, это сечение, перпендикулярное дну, все грани которого находятся на расстоянии больше радиуса фрезы от углов типа «стенка-стенка».

«Треугольное» сверло не фигура вращения.

Ezhyg

12.12.2016 01:38Аааа… вот вы о чём говорили.

> «прямоугольник со скруглёнными краями»

Углами же!

Ну и всё равно, вас почему-то заклинило на «закрытости» этого паза :).

Речь же шла о том, что сечение фрезы — всё же прямоугольник. Именно поэтому между _дном_ и стенками — прямой угол и не сказано про углы схождения стенок.

> «Треугольное» сверло не фигура вращения.

И даже не тело. Но это и не нужно, в том и смысл :) «И всё таки оно вертится».

NikitosZs

12.12.2016 01:44>>Углами же!

Да, углами.

>>Именно поэтому между _дном_ и стенками — прямой угол и не сказано про углы схождения стенок.

Так разговора бы не было, если бы сказано было о прямом угле между дном и стенкой, а сказано именно о прямоугольности дна! Я именно к этому прицепился.

Что ж, спасибо за беседу.

Ezhyg

12.12.2016 01:53Понял… похоже у меня того же рода деформация, видимо от схожих обстоятельств (и общения), что и у автора. Поэтому я и думал про дно и стенку. Но теперь соглашусь, если не сделать оговорку — получается «нипанятка».

vbifkol

12.12.2016 05:30Пардон, действительно двусмысленно получилось. Имел ввиду прямые углы между стенками и дном паза.

simki28781

11.12.2016 23:43+1Я купил себе лазерный гравер. По определению он 2D, но из плоскостей можно делать трехмерные конструкции, полочки, коробки. По сути как у 3D принтера, который тоже печатает плоскими слоями поднимаясь вверх.

Примеры работ.

Мне показался более востребованным для моих интересов. Расходники почти бесплатные (дерево, фанера, пластик, ткань, пленка). Думаю получится и печатные платы делать.

Tabke

12.12.2016 13:00Именно гравер, не резак? А какая у него мощность лазера? Какой толщины фанеру режет? Заинтриговали.

simki28781

14.12.2016 11:36+1Это одно и тоже, чуть меньше скорость прохода и гравер становится резаком.

Я брал типа такого, только на 5Вт, мощнее

Для дома показался удобнее, чем более мощные СО2 граверы.

vbifkol

14.12.2016 14:29Ухты, круто. 2 вопроса:

1. на какой скорости режет ту же фанеру 3-4 мм?

2. ПЭТ/поликарбонат гравировать пробовали? Можете попробовать?

mrChester

12.12.2016 00:33Спасибо за статью, дополню личным опытом.

у Кресса есть 8, но нормальной его работу с 8кой не назовешь

на крессе хорошо работают энкоровские фрезы из леруа с цангой 8 и диаметрами 8- 20мм. Для торцевания больших плоскостей малыми съёмами идеально.

Крепеж для стола

ещё есть варианты когда к столу с пазами или резьбами крепится жертвенный слой на который заготовки устанавливаются посредством саморезов. довольно удобный и жёсткий вариант при листовых раскроях когда есть вероятность потери жесткости листа в центре.

Минусы — большая часть готовых тисков съедает 20-30 мм высоты

Ещё одним минусом считаю дальнейшую необходимость сторцовывать ту часть материала которая была зажата в тиски. при раскрое на прижимах ты получаешь сразу нужную высоту детали без переустановов.

В принципе, не такая уж сложная штука, но требует дополнительного вакуумного насоса

Или компрессора (ну мало ли есть уже в хозяйстве). Есть системы организации вакуума за счёт избыточного давления.

в котором стружка будет ссыпаться в коробку сама, так что пылесос будет не очень нужен.

Проблема в основном не в стружке, а в мелкодисперсной взвеси обрабатываемого материала. Именно от неё в первую очередь нужно защищать пространство. Коробка должна изыматься из закрытого кабинета по хорошему. но при этом ШВП и направляющие остаются в зоне поражения и наглатываются со временем. особенно если нет системы смазки хоть какой-нибудь.

vbifkol

12.12.2016 05:35Про жертвенный стол — да, спасибо. Сам использую, а написать забыл. Еще схожий вариант — приделать суппорт на постоянку, выфрезеровать его в нужную конфигурацию и крепиться к нему. Я так серии из дерева делал, например, чехлов для телефонов

Quiensabe

12.12.2016 02:44А почему нельзя сделать фрезер в котором деталь крепится сверху, чтобы стружка опадала вниз?

Все равно ведь конструкция должна быть очень жесткой… Или так и делают, а я что-то не так понял?

Ezhyg

12.12.2016 04:21А вы задумайтесь и вообразите в голове всю эту конструёвину. Внимательно, шаг за шагом, с максимальным количеством деталей.

Ладно, расположение стола сверху, фрезера снизу — куда ни шло, но ведь есть просто боковое крепление или крепление на поворотном столе (или в токарном патроне или...), но размещать заготовку как минимум неудобно, если нет какого-либо устройства помогающего это сделать, как в крупных промышленных станках размером с комнату. Допустим мы всё же сделали такое перевёрнутое расположение, теперь стружка будет падать вниз на… на шпиндель, на механизмы его перемещения… блин, ладно, можно их закрыть, и стружка будет скапливаться только в сочленениях и углублениях, но есть же ещё СОЖ, от которой защититься в таком состоянии чуть сложнее, придётся использовать жижеустойчивые рукава без швов.

Продолжите фантазию самостоятельно? :)

VaalKIA

12.12.2016 05:56Думаю, что шпиндель и механизмы не пострадают так как от крупной стружки легко защититься, а мелкая она во все стороны летит и гравитация на неё уже слабо влияет. Основная проблема, которая в принципе не решаема — провисание материала: любые большие размеры будут требовать не 4 точки крепления, а каждые несколько сантиметров по площади (вакуум он всё же работает на давлении в 1 атмосферу). Кроме того, стол должен быть очень массивным, что бы эффективно гасить любые механические воздействия. В целом, получается, что для формата А4 воплне можно сделать такой перевёртыш, да хоть целиком весь станок переворачивать, но вот стоит ли оно того, тем более что не масштабируется, значит с точки зрения разработки станков — малоперспективно и очень нишево. Фактически, это означает, что серийных моделей таких не может быть в принципе.

vbifkol

12.12.2016 06:01Во многом именно за это «легко защититься» берут тысяч 400, отличающие поделочный фрезер от профессонального. Вообще, если направляхи и ШВП защищены — зачем защищать что-то еще?

VaalKIA

12.12.2016 06:19Подумайте над конструкцией и вы увидите, что по оси Z все механизмы могут быть сбоков выше стола, вдоль стола — так же, остаётся одна координата, у фрезы можно тупо сделать тарелочку, которая будет отбрасывать в стороны частицы. https://www.youtube.com/watch?v=OHoZg8DN_Ks

На самом деле, защита от пыли и частиц «потолочных устройств» всегда проще, чем напольных.

vbifkol

12.12.2016 06:29Как известно, из булки хлеба и двух вилок можно сделать макет троллейбуса, но зачем? Проблему мелкой стружки такая конструкция не решает, проблема крупной стружки на столе и в детали — не существует, проблема крупной стружки вокруг стола и в механизмах решается отверстиями в столе. Сегодня сфотаю кабинет станка в работе, может понятней будет.

pavlick

12.12.2016 11:51Все-таки сверла обычно рассчитаны на дрель, где обороты редко превышают 800 об/сек, а на обсуждаемых шпинделях 6000 минимум.

Полагаю, все-таки у дрели 800 оборотов в минуту. Далеко не каждому фрезеру доступны 800 оборотов в секунду

sergeytimonin39

16.12.2016 08:24+1Эээ, всё не так плохо в статье, за некоторыми НО.

В первую очередь домашний ЧПУ станок никогда не был и не будет альтернативой для 3D принтера.

Наоборот, 3D принтер стал дальнейшим развитием темы «домашний ЧПУ станок».

По сути 3D принтер и есть «домашний ЧПУ станок» в котором вместо фрезы — нагреватель с протягом.

3D принтер мог-бы стать альтернативой ЧПУшнику с фрезами, но не в этом десятилетии.

Уж слишком грубые и непрочные изделия выходят из 3D принтера. А если доводить плотность, прочность и чистоту поверхности до приемлимых… то время «печати» растягивается до космических величин.

В разы быстрее и прочнее выточит слои изделия на простом ЧПУшнике и потом склеить или свинтить в готовое изделие.

По шпинделю…

Из соображений цены сначала взял Крес… но шумная зараза до безобразия…

Помучился с ним пару недель и о чудо, в магазине, где брал фрезы, появился китайский асинхронник с водяным охлаждением. Взял его. Поставил пассивный радиатор от компа в купе с расширительным бачком и помпой.

Теперь слышно исключительно саму фрезу.

По шумоизоляции.

Сколотил огромный ящик, обклеил изнутри конусным акустическим поролоном, ножки ЧПУшника поставил на «подставки» склеенные из слоев резины и пробки разной плотности. На такие-же подставки поставил ноги всего ящика. В результате, во время работы фрезы по алюминию или карбону, при закрытых дверках, в комнате можно разговаривать шёпотом. А в соседней комнате не слышно вообще ничего. Так-что могу фрезеровать даже в дни, когда у жены мигрень.

По пылесосу.

Поставил пылесос в отдельный ящик с шумоизоляцией и выхлопом через многоступенчатые перегородки.

Потерял на этом процентов 10 мощности. Зато при работе слышно только едва заметное шипение. Рукав от фрезы идёт в цыклончик, где оседает всё, вплоть до карбоновой пыли а она в реале тоньше чем тонер в лазерном принтере, так-что до пылесоса вообще ничего не доходит.

vbifkol

17.12.2016 04:41Альтернатива не подразумевает что одна сущность является продолжением или предшественником другой. То что Вы считаете 3Д-принтеры продолжением темы — это как раз показатель того, что они сравнимы, по крайней мере по получаемому результату.

По остальному — спасибо большое, поскольку у меня фрезеры стоят таки на работе, мне сложновато давать советы по домашнему использованию. А тут — в самую тему.

progchip666

Интересный цикл. Только сегодня случайно наткнулся на первую часть. Много времени у вас ушло на создание рабочего экземпляра?

vbifkol

Я сам не создавал фрезер, более того, в первой статье есть указание, что я считаю это не очень осмысленным.