В прошлой статье было рассказано про состав электрической трансмиссии карьерного самосвала, а в этой я расскажу про то, как мы её пусконалаживали на заводе и с какими проблемами столкнулись. Из этой статьи вы узнаете: как испытать электродвигатель весом в полторы тонны, как нагревать воздух мощностью мегаватт и сколько плат нужно выбросить, чтобы сделать одну.

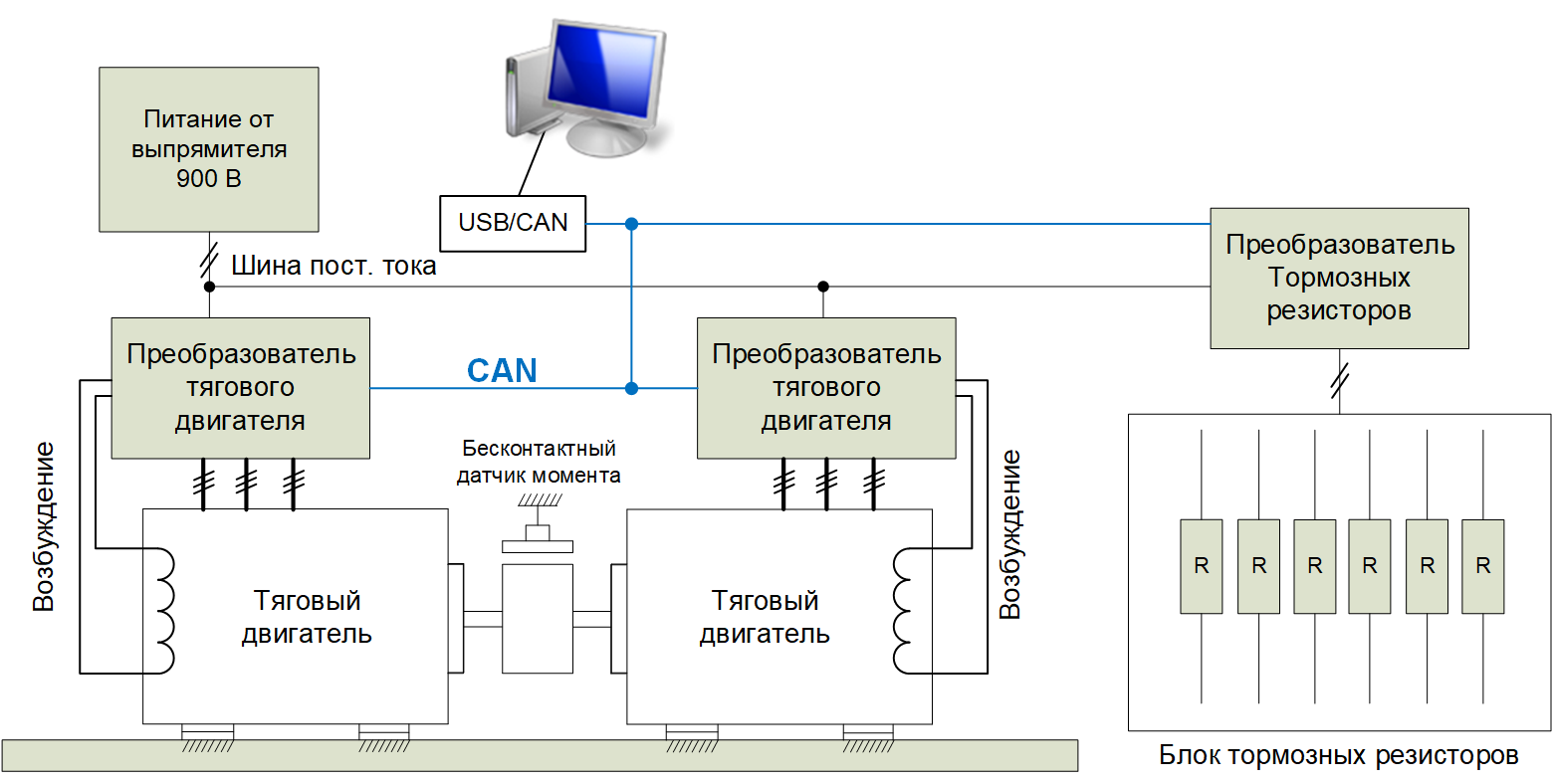

Схема стенда для испытаний

Перед тем, как поставить оборудование на самосвал, его нужно испытать. Но как? Если подходить расточительно, то стенд для тестирования может оказаться в несколько раз дороже самой трансмиссии, а если протестировать оборудование недостаточно качественно, то в карьере с осциллографами уже не посидишь.

Так как тяговых двигателей у самосвала два, то самой удобной является схема испытания двигателя на двигатель:

На заводе-производителе двигатели муфтируются вместе через вращающийся бесконтактный датчик момента, и управляются от штатного преобразователя (силового шкафа управления). При этом один двигатель при испытаниях работает как двигатель, а другой как генератор (рекуперирует энергию, работает в тормозном режиме). Силовые преобразователи этих двигателей соединены по шине постоянного тока, а это значит, что рекуперируемая энергия двигателя, работающего в генераторном режиме, возвращается обратно в шину постоянного тока и уходит в преобразователь двигателя.

Получается такой круговорот энергии, и от вечного двигателя такую систему отличает лишь то, что она дополнительно подпитывается от сети, но величина этой потребляемой энергии равна лишь суммарным потерям в обоих приводах. Так, в нашем случае при работе двух двигателей с мощностью 320кВт из сети потребляется только 80кВт.

Также на картинке можно заметить преобразователь тормозных резисторов и сами резисторы: они не обязательны, но крайне желательны в качестве защиты. Дело в том, что при отладке, нештатных режимах работы и аварийных отключениях возможны забросы напряжения в шине постоянного тока. Преобразователь тормозного резистора в этом случае сидит на страже и сливает энергию, если напряжение в шине превысило заданный порог (например, 1000В). Иначе транзисторы пробьются и всё взорвется.

Кроме того, тормозной резистор полезен в случае необходимости резкой остановки привода. Если привод вращается, то без тормозного резистора нет способа его быстрой остановки – только выбегом по инерции, так как некуда девать рекуперативную энергию. С резистором же в случае чего тормознуть можно за пару секунд.

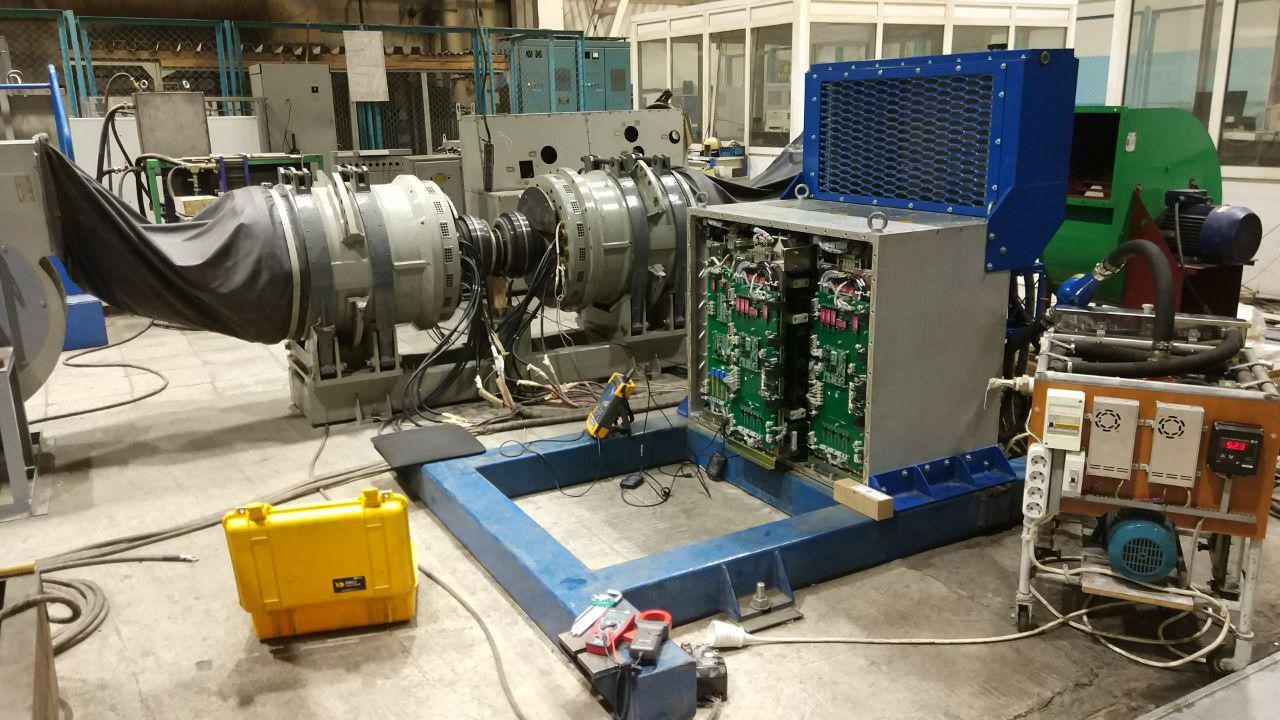

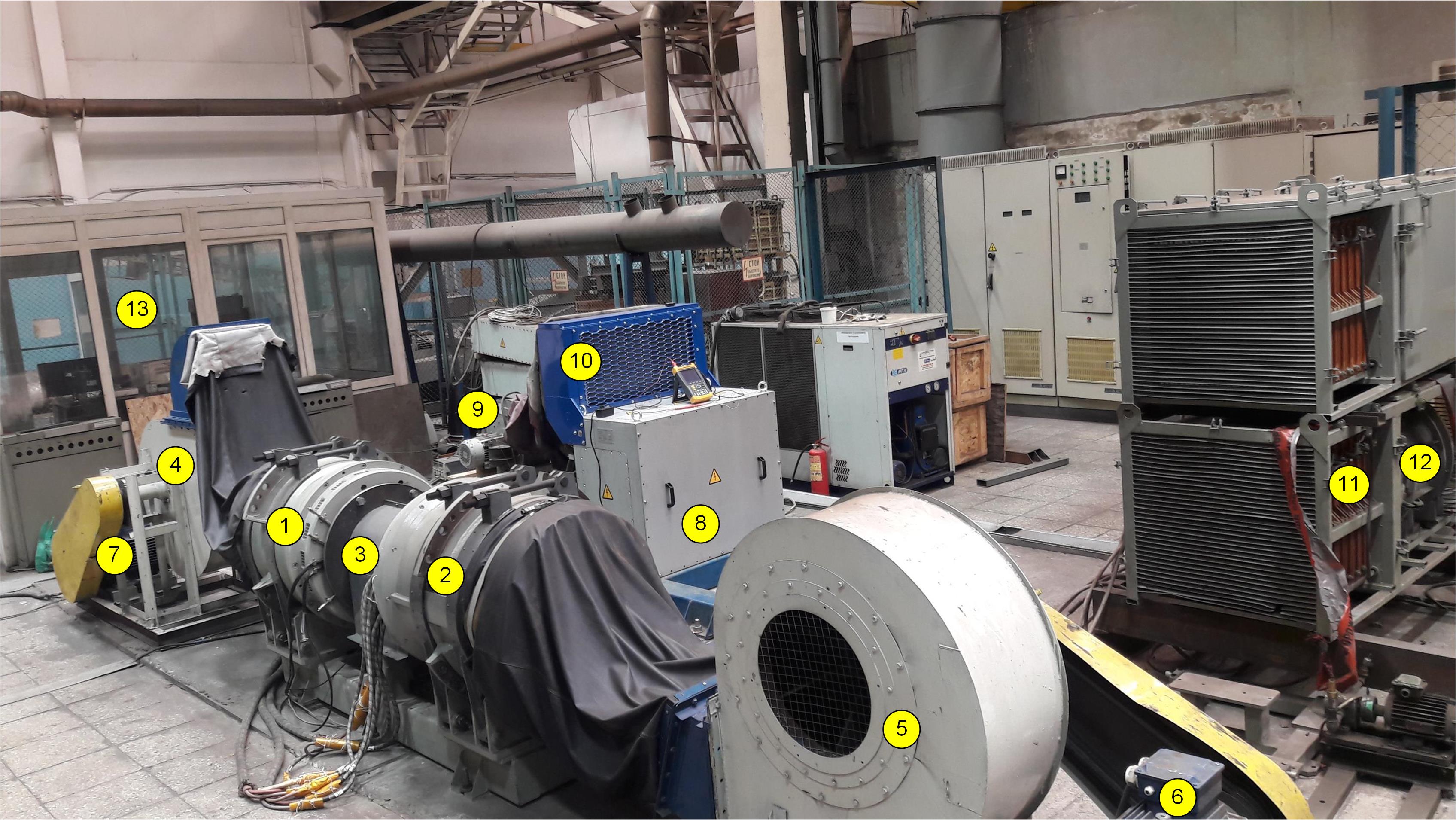

Вот так выглядит этот стенд в реальности на заводе «ПТФК «ЗТЭО»:

Что здесь что:

1,2 – испытуемые тяговые двигатели. Смуфтированы они через датчик момента, закрытый кожухом 3.

Так как в самосвале воздушное охлаждение (от большого вентилятора на дизеле), то для его имитации на стенде применены центробежные вентиляторы 4,5, которые вращаются через ременную передачу от асинхронных двигателей 6,7.

Аналогичный вентилятор 9 продувает радиатор 10, который через водяной контур охлаждения снимает тепло с преобразователей шкафа управления 8.

Под номером 11 можно видеть секцию тормозного резистора, а далее за ним стоит его вентилятор 12.

В будке 13 (её местные называют аквариум) предполагается сидеть во время испытаний, там расположен компьютер для управления приводами по CAN, а также кнопки для подачи и регулирования силового напряжения. Остальные шкафы и устройства к данным испытаниям отношения не имеют.

Вот еще видео этого же стенда во время его работы:

Самый шум здесь создают вентиляторы, а сами тяговые двигатели почти не слышно. А вот так выглядит аквариум изнутри:

Как проходят испытания

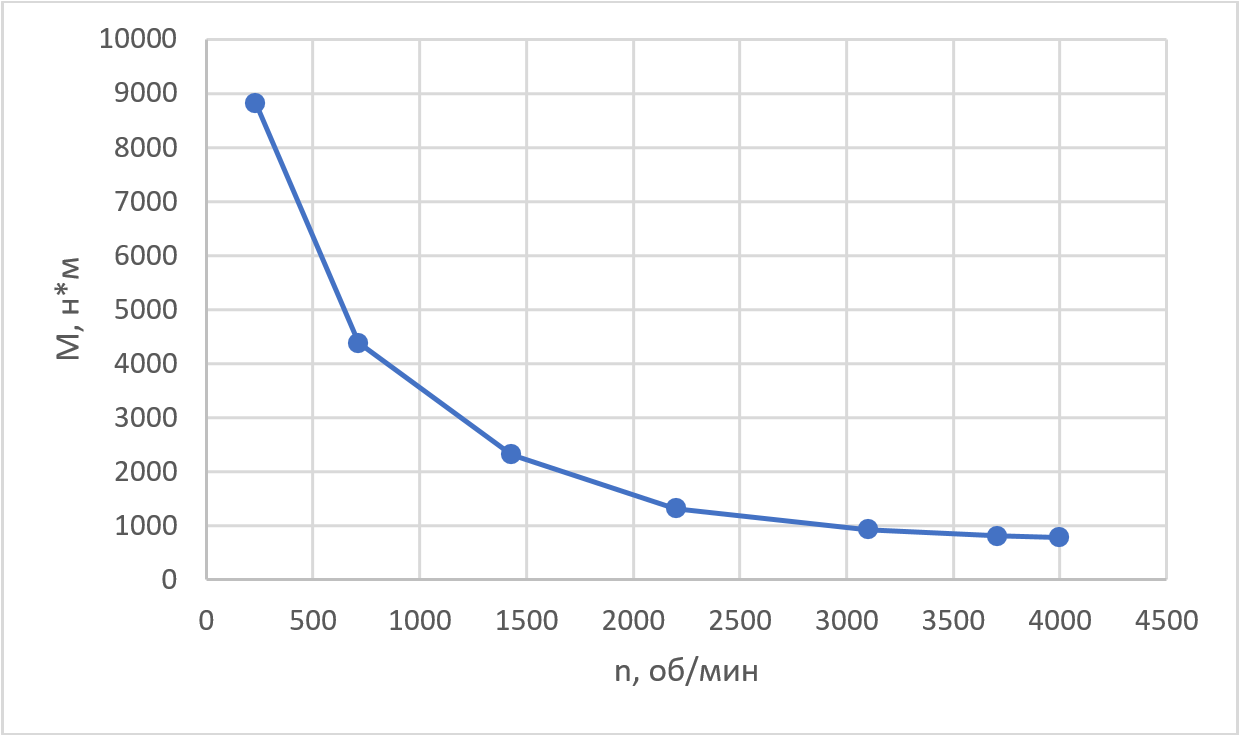

Что и как на стенде испытывают? Вообще говоря, финальная цель испытаний – снять тяговую характеристику, а также провести тепловые испытания. Тяговая характеристика – это точки требуемого момента от частоты вращения. Для данного тягового двигателя мощностью 320кВт она примерно такая:

Характеристика требует работу с постоянной мощностью 320кВт в диапазоне от 390 до 4000 об/мин. Этого достаточно сложно достичь, см. рассуждения в конце вот этой статьи.

Снимается такая характеристика при первых испытаниях в полностью ручном режиме. Один привод запускается в режиме поддержания частоты вращения (с ПИ-регулятором скорости), а затем вторым приводом в режиме поддержания момента последовательно увеличивается задание момента, пока датчик момента не покажет требуемый по ТЗ момент. После этого в таблицу заносятся все доступные показания приборов. Обычно это все напряжения, токи, моменты, потребляемый из сети ток, косинус фи и т.п. И так проходят по всем скоростям.

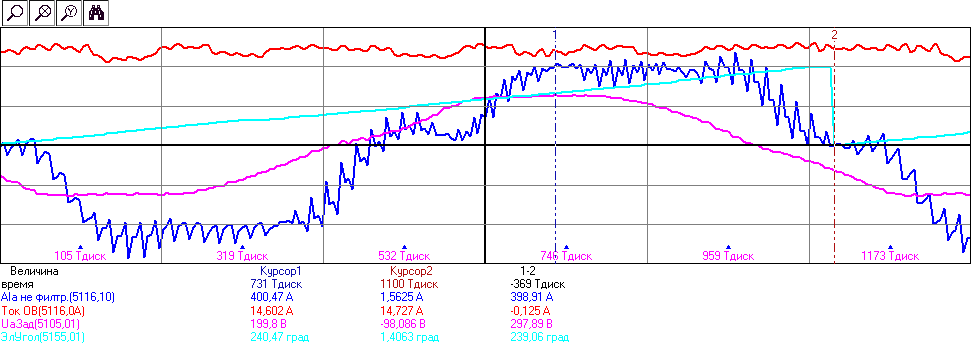

Много информации снимается также не по внешним приборам, а средствами преобразователя, например, контроллером рассчитывается косинус фи, выводится усредненный ток статора по осям d,q (оси векторного управления), напряжения по этим осям и т.п. При желании также снимаются осциллограммы мгновенных величин, например, токи фаз, работа датчика положения вала ротора, работа возбудителя и т.п.:

По таким осциллограммам «глазами системы управления» можно понять, почему и где что-то идет не так, если привод не выдает, то что от него ожидают. Подробнее об отладке ПО в электроприводе я уже писал в этой статье, и всё сказанное там полностью справедливо и здесь.

Вторым шагом проводятся испытания на нагревание. Привода включаются в работу в номинальной точке и крутятся так несколько часов, пока все температуры, как двигателя, так и преобразователя, не выйдут на установившийся уровень. Если все температуры в пределах допустимых значений и соответствуют расчетным, то испытание на нагревание считается пройденным.

Так как не везде можно установить датчики температуры, то для измерения температуры отдельных частей применяют термоиндикаторы – перед испытаниями на тепло в силовом шкафу и на некоторые элементы двигателя наклеивают в интересующие места специальные наклейки, которые при повышении температуры меняют цвет. После испытаний все индикаторы проверяют и записывают:

Видите этот круглый индикатор на микроконтроллере? Почернение на месте 71 градуса обозначает, что эта температура была превышена, но белый кружок на 77 говорит, что 77 градусов тут достигнуто не было. А соседний термоиндикатор на базовой плате показывает, что там не было достигнуто даже 60 градусов. Обычно любую новую конструкцию блока всю обклеивают такими индикаторами – силовые шины, разные части радиатора, разные части платы и т.п. В дальнейшем при серийном производстве и эксплуатации можно обходиться показаниями штатных датчиков температуры: у нас в блоке такие датчики стоят на каждом IGBT транзисторе, радиаторе, отдельно измеряется температура воздуха, а также еще 6 температур приходит от тягового двигателя.

Кроме испытаний в номинальной точке проводят еще испытания на работу в режиме перегрузки (с максимальным моментом ограниченное время) и работу с превышением максимальной частоты вращения. Потом роли (кто двигатель, кто генератор) меняют местами и все повторяют.

При выпуске серийной продукции такие испытания можно в некоторой мере автоматизировать, например, обеспечить автоматическое снятие тяговой характеристики с формированием протокола, но так делают только при очень, очень больших объемах производства.

Но это о двигателях. Есть еще два компонента электротрансмиссии – генератор и тормозные резисторы. С ними поступают тоже просто. Генератор, вместо дизеля, подключают к гонному двигателю – специальная машина для испытаний, обычно сильно большей мощности.

На фотографии на переднем плане маленький испытуемый генератор, а на заднем полубочка – это мощный гонный двигатель, немного утопленный в пол. Тоже синхронная машина, кстати.

Выход генератора подключают к выпрямителю (лучше всего к штатному из силового шкафа), а выпрямленное напряжение к тормозному резистору. И гоняют так это всё до установившейся температуры.

В отличие от испытаний двигателей, где из сети предприятия потреблялась только мощность потерь, при таком испытании потребляется полная мощность генератора, т.е. 800кВт, и все это сдувается в тормозные резисторы, т.е. идет на обогрев воздуха в цехе. Это не так чтобы большая проблема зимой… но летом после часа таких испытаний в цехе становится +40 и выше. И электроэнергии сжигается тоже немало. Хотя по сравнению с ценой самого испытываемого оборудования – копейки.

Как проходят испытания на самом деле

К сожалению, все описанное выше – испытания из идеальной вселенной. На самом деле всё происходит по-другому. Если мы говорим о первом экземпляре нового оборудования, то сначала не работает вообще ничего, даже если вы, как предприятие, собаку съели на таких разработках. Проблемы всплывают везде, начиная от ошибки в разводке плат и до самой концепции управления двигателями.

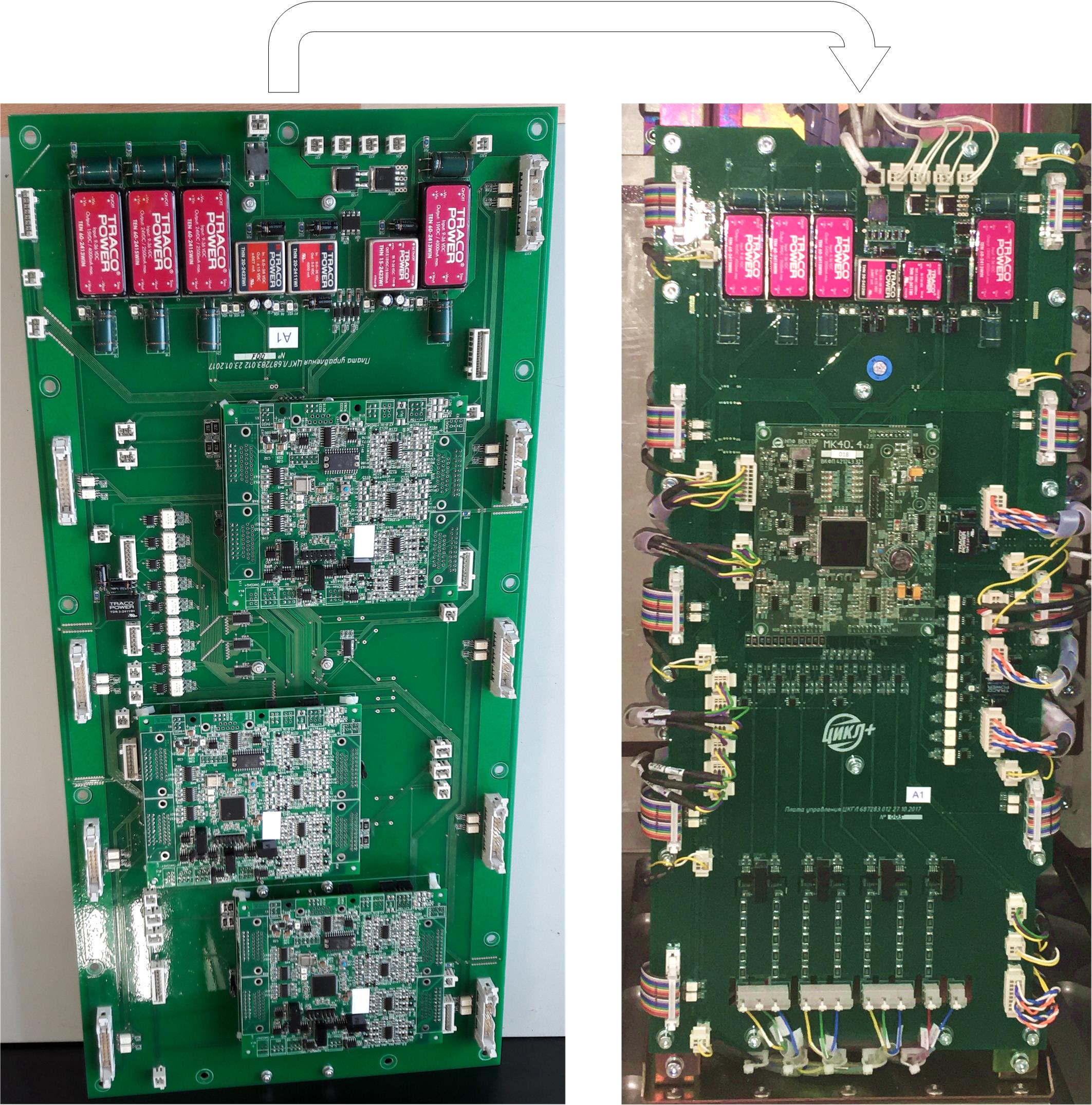

Так, например, контроллер обычно претерпевает 2-4 итерации разводки платы, прежде чем избавляется от явных ошибок, невтыкающихся разъемов, помех на паре-тройке каналов АЦП и прочего. Сначала каждая плата тестируется на столе, вручную, проверяются питания, на тестируемые узлы платы подается имитационный внешний сигнал, проверяется его обработка платой при помощи мультиметра или осциллографа. И в итоге вот примерно такими доработками изобилует в итоге самая первая версия платы после полной проверки:

Обычно после показанных хирургических исправлений плата работает, но для установки на объект категорически не годится. Максимум для лабораторных испытаний.

В данном проекте самосвала мы использовали свои готовые и проверенные временем контроллеры, поэтому с этими платами проблем особых не было. Однако базовые платы преобразователя, в которые вставляются контроллеры, а также сама конструкция силового шкафа разрабатывалась под эту задачу с нуля. Поэтому базовые платы претерпели 3 или 4 итерации, прежде чем попали на самосвал.

В электрической схеме силового шкафа напутать сложно, так как деталей относительно мало (хотя, бывало, что поставили как-то силовые диоды не той стороной). Со шкафом и преобразователями проблемы бывают другого плана: сборочные (что-то куда-то не влезает или не просунуть отвертку, чтобы закрутить), влияние одних проводников на другие (помехи, наводки и вот это во всё), перегрев каких-то частей.

Например, в данном проекте была проблема с плохой работой снабберов транзисторов. Снабберы – это такой узел, обычно из конденсатора и резистора, который ставится рядом с силовым транзистором и должен снижать коммутационные перенапряжения, когда силовой транзистор переключается. Так вот, снабберы в этом блоке работали и перенапряжения снижали, но ток через конденсаторы снабберов был такой большой, что конденсаторы деградировали и спустя время взрывались. Пришлось перерабатывать компоновку транзисторов и силовых шин, чтобы исключить проблему.

Но самый большой и неожиданный факап у нас здесь был концептуальный. Изначально, когда мы узнали от конструкторов электрических машин, что тяговый двигатель будет 9ти фазным с тремя независимыми триадами, мы решили, что проще всего поставить три независимых контроллера и управлять каждой триадой отдельно, так, как будто это отдельная электрическая трехфазная машина. Так как датчик положения ротора единый и заводился во все три контроллера, то мы ожидали, управление будет синхронизировано с точки зрения магнитного потока машины, формируемого обмотками, а большего и не надо. В этом подходе есть здравое зерно, и в некоторых проектах мы так успешно делали, но здесь это не прокатило.

Когда мы начали делать первые включения на заводе, оказалось, что по отдельности каждая триада со своим контроллером работает, но включение нескольких триад двигателя одновременно приводило к сильным неожиданным пульсациям тока в каждой из триад. Вот, на левой картинке показана (желтый и красный) форма синусоидальных токов фаз первой триады при работе этой одной триады, а на правой эти же токи, если совместно включить соседнюю триаду:

Пульсация тока 50% амплитуды первой гармоники!

Оказалось, что индуктивная связь между обмотками разных триад достаточно большая, чтобы пульсации тока от работы ШИМ одной триады могли трансформироваться в другую триаду как некая паразитная коммутационная ЭДС, и тем самым портить форму токов фаз!

Выход в такой ситуации был только один – полностью синхронизировать открывание и закрывание транзисторов в соседних триадах, чтобы трансформаторная ЭДС от ШИМ была одного знака и взаимно компенсировалась. Но как это сделать, если контроллера три, а частоту ШИМ нужно менять на ходу работы привода? Кварцевые генераторы на разных контроллерах немного разные, а это значит, что даже если задать частоту ШИМ одинаковой, все регистры запрограммировать одинаково и запустить контроллеры строго одновременно, со временем фаза таймеров ШИМ все равно «разойдется». Ни о какой программной синхронизации речи тоже не шло, программа просто не успеет напрямую отмерить и скорректировать такие малые временные интервалы, а аппаратной синхронизации ШИМ используемые контроллеры не предполагали. Ведь частота ШИМ – до 10кГц, а синхронизировать фазу таймера ШИМ нужно с точностью до долей периода.

Правильным решением тут было перенести управление на один контроллер, который управлял бы всеми триадами сразу. Так и было в итоге сделано, как указано в предыдущей статье – вовремя попался отечественный микроконтроллер с 18ю ШИМами, мы как раз в это время осваивали его в другом похожем проекте.

Из-за этого в скором темпе пришлось переделывать базовую плату, чтобы заменить три контроллера на один, а также переписывать весь софт под новый микроконтроллер, разрабатывать многофазный программный модуль ШИМ и т.п. Это сильно отбросило нас назад по срокам сдачи проекта.

Конечно, глядя назад, можно сказать, что проблема была очевидна – намотанные в одни стальные пазы обмотки конечно же имеют сильную индуктивную связь, и то, что такая проблема имеет место быть показывает любой расчет на салфетке за обедом. Однако на тот момент никому это не пришло в голову – особенно потому, что ранее мы уже делали другую машину (с меньшими индуктивными связями) тем же методом нескольких контроллеров и все было хорошо.

Проблемы можно описывать долго – я опущу, как в спешном темпе переписывается софт контроллеров под реалии аппаратной части, как при испытаниях неминуемо взрываются транзисторы и приходится очищать от копоти и перебирать весь силовой шкаф, как в электродвигателе вырывает крепежи магнитопровода и размалывает в хлам все обмотки и т.п. Всё это бывает, в каждом проекте немного по-своему, но всегда много.

Это – нормальный процесс разработки. Если вам кто-то обещает, что вот сейчас возьмут и сделают за одну итерацию рабочий образец сложного электротехнического устройства – не верьте, это не показатель у исполнителя опыта, а, наоборот, показатель его отсутствия. Нельзя сразу сделать хорошо. Любая новая разработка – это итеративный процесс проб и ошибок. И для рабочего первого образца нужно закладывать как минимум двоекратное, а лучше троекратное количество комплектующих – потому что часть оборудования взорвется, а часть придется выбросить как неудачное решение.

Дополнительные испытания

Также в статье не описаны многие автономные испытания, предшествующие испытаниям привода всборе:

- Испытания в термокамере – низкие температуры, высокие, влажность, конденсат и вот это вот все;

- Испытания на проверку IP (попадание влаги и пыли);

- Испытания на вибростенде – не отвалится ли что-нибудь механически; (к слову, если делать ресурсные испытания на вибрацию, то прошедший цикл тряски образец оборудования на поставку не годится — его механический ресурс выработан, годен только для лаборатории, если останется жив)

- Испытания на прочность изоляции – подается высокое напряжение между корпусом и проводниками, проверяется, что изоляция хорошая;

- Испытания на защиту от короткого замыкания (оборудование должно отключиться и не бабахнуть);

- Испытания электрических машин на вибрацию (т.е. замеряется уровень вибрации при разных частотах вращения: осевая, радиальная и т.п.).

При всех этих испытаниях также есть большой риск вывести оборудование из строя или довести до «непоставочного» вида. Это к слову про троекратный запас железа на разработку. При этом некоторые испытания делаются один раз для одной конструкции, а некоторые повторяются для каждого экземпляра при серийном производстве. Это зависит от стоимости самих испытаний и степени повреждения ими оборудования. Например, испытания на вибрацию и испытания на КЗ точно не проводятся на каждом экземпляре, так как уменьшают его ресурс.

Заключение

Но все эти испытания и проверки – это лишь половина всей «пусконаладки». Даже идеально работающее в лабораторных условиях новое оборудование не будет работать «из коробки» на объекте. Снова придется что-то дорабатывать, дописывать софт и сталкиваться с неожиданными проблемами. Как мы запускали и пусконалаживали сам самосвал – читайте в следующей статье.

Немного рекламы

Почти все сотрудники фирмы «НПФ ВЕКТОР» являются выпускниками кафедры автоматизированного электропривода НИУ МЭИ. Кафедра АЭП является важнейшим партнером при разработке подобного рода проектов. Напоминаем, что НИУ МЭИ продолжает прием в магистратуру по направлению «электроэнергетика и электротехника», в том числе и на программу «электропривод и автоматика». С правилами приема можно ознакомиться на сайте приемной комиссии МЭИ. Страница кафедры АЭП на портале НИУ МЭИ. Официальный сайт кафедры.

Напоследок загадаю загадку

Что это и где это стоит?

Комментарии (54)

imbasoft

19.07.2018 14:42в нашем случае при работе двух двигателей с мощностью 320кВт из сети потребляется только 80кВт.

То есть получается: 80/320 = 1/4 = 25% энергии тратится впустую. Что-то, как-то много…

BelerafonL Автор

19.07.2018 14:5680кВт это на оба привода, на один привод 40. И да, КПД одного привода (преобразователь+двигатель) конкретно в этой точке тяговой характеристики порядка 0.89 в нагретом состоянии. Для других точек меняется от нуля (для нулевой скорости) и до 0.92 (в самой эффективной, порядка 2500 об/мин).

propell-ant

19.07.2018 14:52+1Если вам кто-то обещает, что вот сейчас возьмут и сделают за одну итерацию рабочий образец сложного электротехнического устройства – не верьте, это не показатель у исполнителя опыта, а, наоборот, показатель его отсутствия.

В рамочку, и на стол.

В своё время, читая новости про ё-мобиль (тоже ведь с электромотором), всё думал: «может я чего не знаю?», «может научились уже делать за одну итерацию? смоделировали, посчитали… сделают и автомобиль и завод за три года». Оказалось нет, меня учили правильно. За одну итерацию нельзя.

Lerk

19.07.2018 15:42Я тут, пожалуй, не соглашусь. Это лишь реалии нашего подхода к разработке, когда итеративность процесса оказывается дешевле крупномасштабного превентивного моделирования. Вместе с тем, по сабжу, моделировать можно было почти всё, где были ошибки: для печатных плат есть Sigrity, для двигателей ANSYS, для шкафов вообще куча САПР есть, тот же AutoCAD и т.д.

Я не призываю никого менять подходы к разработке, они в конце концов определяются экономической составляющей проекта. Однако в условиях, скажем так, доступности софта на отечественном рынке, моделирование однозначно может сократить количество итераций.

FGV

19.07.2018 15:45-1крупномасштабного превентивного моделирования.

Хоть умоделируйся, все в модель не запихнешь.

Lerk

19.07.2018 15:56Я такого и не говорил. Однако, зачастую всё и не требуется. Но с повышением сложности изделий моделирование начинает всё более явно стучаться в дверь.

BelerafonL Автор

19.07.2018 16:02Не поверите, но двигатели моделировались в ANSYS, преобразователи все компоновались в 3D пакетах, системы управления моделировались в симулинке и всё это стояло на плечах существующего опыта таких разработок. И всё равно хотя бы пара-тройка итераций неминуемо будет. Если этого всего не делать, то да, десятки итераций было бы.

Lerk

19.07.2018 16:24А как тогда проморгали такую индуктивную связь обмоток? Я таким моделированием хоть и не занимаюсь, но неужели этого не было на моделировании, связь то будь здоров? Вроде нынче с численными методами всё хорошо.

BelerafonL Автор

19.07.2018 16:29В ансисе моделировали с синусоидальным питанием обмоток, чтобы оценить работу машины в магнитном плане. Обычно на ШИМ такое моделирование синусами экстраполировалось хорошо по прошлому опыту. То, что такие индуктивные связи между обмотками мы тоже знали, они есть в расчетных данных двигателя, но вот то что нужно для этого синхронизировать ШИМ… просто не догадались проверить на другой численной модели преобразователя и двигателя целиком. Решили, что делать еще и такую модель избыточно. Систему управления отладили на модели обычной трехфазной машины, считая, что на три триады она распространится автоматически. В общем, наверное, просто поленились делать модели, можно так сказать.

Lerk

19.07.2018 16:35Я в ваших нюансах мало что понял, но звучит здорово))

Извиняйте за занудство, но хочется уточнить(любопытно). Синусами питали обмотки 3 фазной модели или 9 фазной?

PS. Мне почему-то кажется, что такие связи удобно проверять в режиме, когда 3 фазы мотор крутят, а остальные в режиме ХХ — смотреть выбросы на них.

BelerafonL Автор

19.07.2018 17:18Ансис, как программа для расчета магнитных полей, очень медленная. Ей моделируют, когда хотят просчитать сам электродвигатель в плане насыщения стали, расчета момента и т.п. Там один период синуса может считаться день. Для моделирования электродвигателя и системы управления, а также проведения виртуальных экспериметов такой инструмент не подходит и не используется. Им проверяют характерные режимы самого электродвигателя и всё. И обычно после такого проектирования двигателя есть расчетные значения индуктивностей, взаимоиндуктивнстей и прочего, из чего можно сделать упрощенную линейную модель, которая работает быстрее и делается она обычно в симулинке или программируется прямо на Си. Все параметры двигателя у нас были, и была уже готовая модель для трехфазного двигателя (не 9ти фазного), поэтому мы взяли параметры одной триады 9ти фазной машины и промоделировали двигатель в виде трехфазной машины с системой управления. Естестенно, без учета межфазной взаимоиндуктивности между триадами. Если бы не поленились сделать 9ти фазную линейную модель двигателя на основе всех параметров, то мы бы эти все эффекты, конечно, увидели. Но на самом деле времени на разработку такой модели ушло бы столько же, если не больше, чем на переразводку плат.

FGV

19.07.2018 16:04Но с повышением сложности изделий моделирование начинает всё более явно стучаться в дверь.

Тут, соглашусь, в сложных вещах без моделей никуда.

Только итеративность процесса от этого никуда не денется, на модели все может прекрасно работать, а в реальности… и тогда те же самые итерации:

лаб.испытания->правим модель->дорабатываем «изделия»->лаб.испытания…

kababok

20.07.2018 13:07Не забывайте, что модели тоже требуют проверки с точки зрения соответствия реальности.

И нередко (и особенно для нестандартных решений, как в рассматриваемом случае) гораздо продуктивнее будет быстро сделать первые прототипы — чтобы сразу проверять и первые итерации моделей, ибо реальный мир — он очень интересный и бурный. :)

Плюс, не забывайте, что подготовка моделей тоже требует временных и человеческих ресурсов — и это очень часто весьма критический пункт.

В массовом автомобилестроении только со стороны автопроизводителя предусматриваются от 3 до 5 итераций поставок электроники от поставщика — соответственно, поставщики в любом случае делают не меньшее (а то и гораздо большее ;) количество своих внутренних итераций.

pavel_1406

20.07.2018 14:26+1Проблема в том, что в любой сложной системе цифрового электропривода, по типу той, что описал автор, сочетается минимум три-четыре типа моделирования:

1) Моделирование самой машины методом конечных элементов, с упрощением системы питания (питание синусоидальным током машин) для исключения конструктивных прощетов в электрической машине.

2) Моделирование системы управления электроприводом, с упрощением устройства железа машины и приведения ее к одному из типов (асинхронная, БДПТ, ДПТ, синхронная и т.д.) и описанием в целом системы линейными дифурами, для моделирования динамики привода, точности поддержания скорости, мат. реализации алгоритмов в контроллере.

3) Моделирование схемотехники железа

4) Также при реализации мощных проектов (1-2 МВт) — тепловые расчеты, проработка конструкции, прикидочные ЭМС расчеты для исключения влияния силовой части на датчики.

Т.к. эти все типы моделирования очень много имеют собственных нюансов — одна большая модель, которая включит это все — просто утопия.

А сколько бы вы моделей и ситуации не моделировали — все равно между моделями останутся те самые нюансы, о которых говорит автор. И самое что смешное — чем больше у вас будет моделей — тем больше будет вероятность запутаться в организации этого процесса.

Везде нужна золотая середина — моделирование должно иметь цель не полностью описать поведение системы, тем более еще раз повторюсь, это утопия, а оно должно помочь в реализации проекта в виде железа.

Поэтому вы можете исключить 99% проблем при помощи моделирования, сократить количество опытных образцов до 2-3 — и позвольте, это будет эталонный проект.

Lerk

20.07.2018 14:44Знаете, в современной микроэлектронике процесс разработки сроком 1-2 года с выходом по итогу образца, который полностью соответствует описанию — не редкость. Количество операций тестирования/верификации/моделирования зачастую по времени превышает срок самой разработки. Просто там цена ошибки астрономическая, в данном случае — поменьше, хотя если б на кону висел контракт на 5 лет поставок, то можно было бы пообсуждать и этот момент.

Что касается организации процесса, то это отдельный и большой разговор, не имеющий к моделированию никакого отношения. Мультидисциплинарная разработка всегда крайне сложна, особенно на стыках, но зато и профит от такого продукта серьезный.

PS. Заметьте, что я тут ни кем не спорю :) А придерживаюсь той же самой позиции. Просто в данном случае изначальный комментарий утверждал, что за одну итерацию никак нельзя. И вот с этим я не согласен. Можно, благо примеры есть. Вопрос в целесообразности стремления к такому подходу, который обеспечит такую результативность. И это уже решает каждый коллектив для себя индивидуально.

pavel_1406

21.07.2018 17:19Знаете, в современной микроэлектронике процесс разработки сроком 1-2 года с выходом по итогу образца, который полностью соответствует описанию — не редкость. Количество операций тестирования/верификации/моделирования зачастую по времени превышает срок самой разработки. Просто там цена ошибки астрономическая, в данном случае — поменьше, хотя если б на кону висел контракт на 5 лет поставок, то можно было бы пообсуждать и этот момент.

В этом и кроется самый главный момент — экономическая целесообразность. Плюс к тому — разработка системы на кристалле (если вы имеете в виду разработка процессоров и ASIC) довольно выгодное дело, в плане однотипности технологии, поэтому мы и имеем за последние 50 лет такой взрыв в развитии вычислительной техники.

Создание же цифровых электромеханических систем (я уж не говорю про современное автомобилестроение с ДВС и навороченных мехатронных коробок) соединяет в себе электродинамику, механику, достаточно нетривиальную математику, силовую электронику и микропроцессорную технику.

Вы правильно отметили, что мультидисциплинарная разработка крайне сложна, но весь смысл как раз в том — где она сложна. И сложна она как раз возможностью за адекватные сроки и деньги проработать большинство косяков, без изготовления макета.

Просто в данном случае изначальный комментарий утверждал, что за одну итерацию никак нельзя. И вот с этим я не согласен. Можно, благо примеры есть. Вопрос в целесообразности стремления к такому подходу, который обеспечит такую результативность.

1) Команда, которая ставит перед собой задачу сделать образец, который удовлетворял бы полностью поставленному ТЗ с первого раза и работал бы достаточно стабильно — обречена на срыв сроков и выход за смету проекта. Для меня это синоним «никак нельзя».

2) Можно почитать про примеры? Очень интересно.

3) А вот про целесообразность — на 100% согласен. Если мы имеем дело с НИР, которая ставит целью именно разработки такого подхода: разработки рабочего макета с первого раза — тогда на 100% с вами согласен. Но в статье было рассказано на выпуск конкретной продукции.

Практика показывает, что намного проще заложиться функционалом/прочностью/упростить структуру взаимодействия по максимуму в системе, быстрее выпустить физический образец, и уделить больше внимания методикам тестирования и исследования получившегося образца. И далее уже скорректировать изделие.

Тест физического образца в реальных условиях эксплуатации — со всеми вытекающими нюансами — точности производства, квалификации сборщиков, микроклимата, и прочими нюансами.

Поверьте, я тоже не спорю, что моделирование бесполезно, и что не надо стремиться к принципу — изготовил, все с 1-го раза заработало. Просто проблема в целесообразности такого подхода, вы мне кажется совсем не хотите об этом говорить.

Дело в том, что ни одна разработка не может быть оторвана ни от вопросов экономических, ни от вопросов рациональности применения автоматизации процесса (в производстве, делопроизводстве), ни от вопросов квалификации персонала, ни от вопросов доступности комплектующих.

А так-то, если не брать в расчет такие незначительные «нюансы», с первого раза сделать конечно можно :)

teecat

20.07.2018 13:05Я думаю, что подобное утверждение применимо вообще к любым сложным образцам. Только что прочитал в Технике и Вооружении статью про историю создания двигателя В-2. Попытки без опыта, специалистов и производства создать двигатель, наколенные сборки, отчетность в верха, что все работает, санкции в отношении руководителей проекта… Просто хоть в иллюстрацию типовых ошибок выноси

Helium4

19.07.2018 15:31Спасибо, как пусконаладчику со стажем, читать такое статьи — как мед на душу.

Приходилось делать и такое на живом заводеПульт управления гипсокартонной линией

BelerafonL Автор

19.07.2018 15:36+1И Вам спасибо! Резисторы не работают в этих испытаниях, а стоят только как страховка от перенапряжений.

А что у Вас на фото не понял. Можно пояснить, что там есть что и зачем?

Helium4

19.07.2018 16:37Прошу прощение за неразборчивое фото, тогда камеры в телефонах были еще по 0,6Mpx.

Замечательная история приключилась. Гипсокартонная линия 2млн.м2/год — в течении очень короткого времени умерли все управляющие контроллеры, по очереди. Было мнение, что это шутка от производителя оборудования, так как договор на обслуживание не был заключен. Пришлось срочным образом городить пульт управления всеми частотниками и остальным хозяйством, вместо индикаторов — куча вольтметров и таблица пересчета на картонке, ручки для переменных резисторов — из первой попавшей доски. На фоне видно кусок гипсокартона на треноге — это вообще был индикатор количества гипсосмеси на выдаче — подача регулировалась по тени :)

Индикатор

denis-19

19.07.2018 19:32Полевые испытания проводите до ввода в эксплуатацию всех узлов после сборки?

Есть тестовая машина?

Гарантия на узлы какая?

Ремонт как проходит — на месте эксплуатации или еще где?

BelerafonL Автор

19.07.2018 20:42В этом проекте полевые испытания решили совместить с эксплуатацией, чего зря металлические болванки вверх-вниз возить. Эта машина первая и она же тестовая. Гарантия 2 года, если правильно помню. Ремонт весь в цехе, рядом с карьером. Там же, где и собиралась машина — в следующей статье будет подробно.

ser-mk

19.07.2018 19:47А что за наклейки котороые показывают температуру? где такие купить можно?

BelerafonL Автор

19.07.2018 20:38+1

ELOW

19.07.2018 22:26А БелАЗ в космос отправить сможете? )

Шутка. Хотя если подумать...

BJM

20.07.2018 13:01Это как в анекдоте:

— Вам сколько нужно, чтобы освоить управление самолетом?

— Семь-восемь.

— Чего, месяцев?

— Самолетов!

Так что не с первой итерации и при должном обеспечении возможно (почти) все.

lingvo

20.07.2018 08:26По поводу микроконтроллера с 18-ю ШИМами — правильнее в этом случае ИМХО было бы поставить ПЛИС и управлять всеми ключами от нее. Мы так давно делаем — простенький Спартан-6 легко справляется и с опросом АЦП от датчиков тока и напряжения с частотой 200kSps и векторным управлением 3-х уровневым инвертором, и попутно всеми быстрыми защитами.

Алгоритмы управления моделируются в Simulink и с помощью автоматического генератора кода запихиваются в железо.

По поводу дополнительных испытаний — а на ЭМС что, не испытываете?

gosha-z

20.07.2018 08:47Я сейчас с 28379D развлекаюсь — там все PWM контроллеры друг от друга синхрить можно…

BelerafonL Автор

20.07.2018 10:11+1Да, можно и на плис делать, и несколько процов синхронизировать по ШИМ тоже, задачу по-разному можно решать, кто как привык. Но эти варианты сложнее, чем один МК, у которого все на борту из коробки. Но это на вкус и цвет, конечно.

lingvo

20.07.2018 17:32Тут дело не в курсе и цвете, а что больше подходит в рамках данного проекта. У вас серийные объемы небольшие, а вот этот первый проект — это вообще демонстратор, за который вам могут заплатить, а могут и нет. Поэтому стоимость железа — ваших плат и микроконтроллеров, минимальна, а стоимость инженерного времени и сроки — значительны.

В этом случае на ПЛИС было бы дороже по железу, но гораздо дешевле по срокам и общим вложениям в проект, а главное — вы бы получили запас по возможным концепциям, без необходимости итераций, о которых вы говорите.

BelerafonL Автор

20.07.2018 10:14Да, про ЭМС забыл написать, да. Такая здоровая антенна у коллег есть и прибор к ней, который спектр показывает. Испытывают.

lingvo

20.07.2018 17:25Ну это только малая часть всех испытаний. Наносекундные, микросекундные помехи, по проводам, по воздуху, по сигналам питания и измерений…

Позволяет получить уверенность, что ваша система управления не засбоит сразу же на стенде с реальным двигателем.

BelerafonL Автор

20.07.2018 17:31Помехи имитировать — очень накладные испытания. Здесь уже проще на реальной установке проверить, чем имитирующий её стенд с точки зрения помех городить. А в системе управления еще при проектировании нужно принять заранее меры против помех, такие как гальванические развязки, грамотная разводка платы, исключение токовых петель и т.п.

lingvo

20.07.2018 17:37Вы ошибаетесь. Любая сертификационная лаборатория обладает достаточным количеством тестового оборудования, которое может легко имитировать помехи хоть от в пяти метрах стоящей искрящей радиопередающей станции в мегаватты.

А ваша реальная установка "проще" только до того момента, как вы, благодаря своему збойнувшему по питанию контроллеру, спалите всю силовую электронику на 700кВт и 3-5 тысяч баксов (как у вас IGBT модуль на фотографии), а в худшем случае и весь двигатель. Дешевле? Не думаю.

BelerafonL Автор

20.07.2018 18:01По нашему опыту все помехи предусмотреть не получается. Они могут быть, как Вы правильно сказали, по интерфейсу, по питанию, по корпусу, по радио, в виде магнитный полей, могут быть на дорожки платы, на датчики и и.п. И помехи могут рождаться как внутри блока и влиять на систему управления внутри него же, так и приходить извне. Подать всё на всё во всех комбинациях — работа на год. И в итоге выяснится, что во многие места, куда подали помеху, и она повлияла, и пришлось от неё защищаться, окажется избыточным, потому что такая помеха внутри блока никогда родиться не может. А там где всё было устойчивым к помехам окажется, что на самом деле конкретная компоновка силового оборудования фонит конкретно в этом месте в 10 раз сильнее, чем ожидалось, и поэтому все сбоит.

Это как про разговор про численное моделирование, только здесь моделирование помех идет физическое. Но никто не знает, какие и где на самом деле рождаются помехи до того, как силовой блок включили, и такое исследование очень может затянуться.

Вот прострелять помехами блок целиком извне, чтобы сертифицировать его установку куда-то — это да, обязательно, но внутри блока имитировать помехи всего на всё… Вы таким занимаетесь? Было бы очень любопытно почитать про это, напишите статью, пожалуйста. Может быть у нас культура инженерного искусства в этом отношении не слишком развита, поучимся.

gosha-z

20.07.2018 08:50Давненько от вас ничего интересного не было. Очень ждал, когда вы, наконец, за тяговый привод возьметесь, и тут такой выстрел! Поздравляю. Надеюсь, что будет попытка штурма Новочеркасска или Верхней Пышмы :)

DeusGray

20.07.2018 09:57Кварцевые генераторы на разных контроллерах немного разные

А почему бы не тактировать все три контроллера одним внешним сигналом?

BelerafonL Автор

20.07.2018 09:59Можно теоретически, но на этих контроллерах это тоже не было предусмотрено аппаратно. Кроме того, все равно непонятно как тогда решать проблему синхронизации смены частоты ШИМ.

ancc

20.07.2018 09:59Если ротор составной и его можно состыковать только в двигателе из-за этой обмотки в середине, то как его потом балансировать?

BelerafonL Автор

20.07.2018 10:00Обмотка между половинками ротора, но их не касается и крепится на статоре. Поэтому балансируют без обмотки, разбирают половинки и собирают сам двигатель уже с обмоткой.

osipov_dv

20.07.2018 10:18Чем-то напомнило разрушителей легенд, только масштабами крупнее. Очень интересно

lelik363

20.07.2018 10:29В первой части Вы писали, что этот проект инициативный. Если не секрет какой бюджет у этой работы?

BelerafonL Автор

20.07.2018 13:17Это только высокое начальство знает, я в отделе программистов с финансами не связан, могу только по технической части говорить.

kababok

20.07.2018 12:40Шикарные пульсации — я даже знаю, как примерно это у вас звучало, т.к. доводилось в подобных измерениях на таких же мощностях участвовать. :)))

TheSima

20.07.2018 14:29У меня несколько вопросов. Я бывал в похожей ситуации как инженер отвечающий за разработку электрической части условного «агрегата».

Встречались ли вы с такими вещами?

Например, руководитель у Вас спрашивает про сроки и про материалы необходимые для этого.

Вы ему говорите продля рабочего первого образца нужно закладывать как минимум двоекратное, а лучше троекратное количество комплектующих – потому что часть оборудования взорвется, а часть придется выбросить как неудачное решение.

«Руководитель смотрит на Вас с круглыми глазами»

И так же когда происходит… Это сильно отбросило нас назад по срокам сдачи проекта.

«Руководитель входит в агрессивное состояние с руганью»

И после каждого такого момента он у Вас спрашивает(задаёт риторический вопрос, не прямая речь) «ТЫЖ СПЕЦИАЛИСТ?»

Какая у Вас реакция? Бывает ли такое? Как удаётся такие моменты уладить? Или просто руководитель Ваш всё понимает и знает?

Спасибо за ответы)

BelerafonL Автор

20.07.2018 14:32Нам повезло, наши руководители это понимают и знают, и сами согласуют такие вопросы с вышестоящими заказчиками. Обычно требуемый запас комплектующих закладывается в стоимость разработки первого экземпляра.

gosha-z

20.07.2018 14:33

TheSima

20.07.2018 15:02В точку :)

NordicEnergy

20.07.2018 23:44Если руководство идиоты, то надо менять руководство. Компаний адекватных достаточно много. Либо можно работать на себя и тогда все вопросы только к самому себе.

kolu4iy

Не любил в институте электротехнику, хоть и пришлось выучить. Но вот то, как вы это подаёте — просто прекрасно. Попадись мне ваша статья про работу двигателей в начале двухтысячных — сдал бы с первого раза, например :)

ProLimit

просто нужно вводить производтсвенную практику, чтобы не только тупо теорию учить, не понимаю а зачем оно надо, но и ходить на завод и наблюдать за реальной работой команды разработчиков, ну и помогать по мелочи «принеси-подай».

kolu4iy

С одной стороны — безусловно, но с другой — специализация у меня была далека от силовых машин. А если посмотреть еще повнимательнее, то вообще — АСУ — это как раз и про силовые машины тоже. Так что, скорее всего, вы действительно правы. Как минимум, лабораторки с управлением разными типами двигателей, а не только голая теория.