Наверное, все знают, что большие карьерные самосвалы имеют электромеханическую трансмиссию (уже с 1968 года): ДВС вращает генератор, энергия от которого приводит в движение тяговые электродвигатели в задних колесах самосвала. В интернете можно найти много обзорных статей и «тест драйвов» этих машин, но многие технические подробности обычно опускаются. Эта серия статей будет написана с изнаночной стороны, от имени разработчиков электрической трансмиссии: как мы это разрабатывали, на каких контроллерах, на каких двигателях, как отлаживали и запускали машину. Также мы готовы ответить на интересующие вопросы в комментариях. Интересно? Добро пожаловать под кат.

Почему электрический?

Мы занимались машиной грузоподъемностью 90 тонн. Далеко не самая большая (есть 450 тонн), но и не маленькая (есть 30 тонн). Почему такие самосвалы делают с электромеханической трансмиссией, а не с гидромеханической? Оказывается, с ростом мощности все сложнее сделать механику и гидравлику, чтобы она была надежной, простой и с хорошим КПД. Возникают проблемы компоновки.

Кроме того, с ростом массы все острее встает проблема тормозов. В электрической трансмиссии очень просто рассеивать энергию торможения в тормозные резисторы и сдувать тепло вентиляторами. Если же на таком карьерном самосвале тормозить механическими тормозами, то тормозов хватит метров на 500. А так как машины работают в карьерах с затяжными спусками, проблема торможения стоит в них очень остро. Таким образом, электрика (так я буду коротко называть электромеханическую трансмиссию) «заодно» еще и решает проблему с тормозами.

Масса в 90 тонн является в некоторой степени переходной – некоторые производители еще делают машины этой массы на гидравлической трансмиссии, а некоторые, такие как БелАЗ, уже на электрической. Ещё большая масса уже однозначно за электрикой, а более мелкие машины пока за механикой (гидравликой).

Всё уже изобретено до нас и давно работает. Зачем делать ещё?

БелАЗ – (Белорусский автомобильный завод) производит самосвалы, но такие комплектующие, как, например, дизель и электротрансмиссию он зачастую закупает у других организаций. БелАЗу выгодно иметь несколько поставщиков оборудования, чтобы стимулировать конкуренцию, пробовать новые конструкторские решения и иметь страховку на случай сбоя поставок одного из производителей.

Сейчас электротрансмисии для БелАЗов уже изготавливают много фирм, таких как Siemens (Германия), General Motors (США), завод «Электросила» филиала ОАО «Силовые машины» (Россия), пробуют свои силы такие производители как ОДО «СТРИМ» (Беларусь), Русэлпром (Россия) и… «мы».

Мы – это объединение нескольких фирм, в данном проекте под предводительством ЗАО «ПТФК «ЗТЭО» – завода транспортного оборудования, расположенного в Набережных Челнах. На этом заводе изготавливаются и испытываются электродвигатели и генератор для нашей трансмиссии, силовые преобразователи и программное обеспечение делают московские фирмы «НПП ЦИКЛ+» и «НПФ ВЕКТОР», а проектирование тяговых двигателей выполнено в университете МЭИ.

Так как у нас есть опыт в разработке электротрансмиссий для других транспортных средств, было принято решение и установлены договоренности сделать электротрансмиссию для БелАЗа. Договоренности с производителем самосвалов были простые: сделать свою трансмиссию на одну машину. Если она поедет и не будет ломаться в эксплуатации, у нас закупят ещё. Если нет, то не оплатят даже разработку и изготовление этого оборудования. Мы решили, что нужно делать.

Так родился самосвал с нашим комплектом тягового электрооборудования (КТЭО). При этом первая версия нашего оборудования устанавливалась на БУ самосвал в рамках его капитального ремонта. Старую электротрансмиссию с него сняли «на запчасти», а нашу новую туда установили. Вся замена и прокладка проводки, пристыковка к имеющемуся оборудованию самосвала и доделка софта под нюансы конкретной машины – за счет исполнителя.

Как устроена электромеханическая трансмиссия БелАЗа

Для начала немного терминологии. Можно ли считать такой самосвал гибридом? У него же есть и дизель, и электродвигатели. Так вот, согласно данным википедии, гибридный автомобиль — автомобиль, использующий для привода ведущих колёс более одного источника энергии. В данном случае источник энергии один, ДВС, и формально эта машина гибридом не является.

С другой стороны, в англоязычной википедии говорится, что гибридами являются дизельные поезда и подводные лодки, в которых используется та же схема с дизелем, вращающим генератор. Однако поезд может запитываться, помимо дизеля, от внешнего источника энергии (контактного провода), и тогда формально у него получается два источника энергии. А в подводной лодке есть аккумулятор.

Поэтому предлагается не вдаваться в поиск глубинного смысла применительно к этой терминологии и двигаться дальше.

Если пока забыть, что в этом самосвале нет батареи, то схема электромеханической трансмиссии соответствует последовательному гибриду: ДВС вращает генератор, и дальше энергия передается электрическим путем. А бывают гибриды параллельные, где есть как механический путь передачи энергии на колеса, так и электрический (пример – Toyota Prius, Lexus RX450h и другие).

Последовательный гибрид проще сделать, так как исключается механика, но при этом теоретически снижается «живучесть» машины, так как нет «резервного» потока передачи энергии на случай отказа одного. Хотя последний пункт спорный, ибо последовательный гибрид настолько проще параллельного, что значительное уменьшение количества деталей и исключение сложных узлов делает такие машины очень надежными.

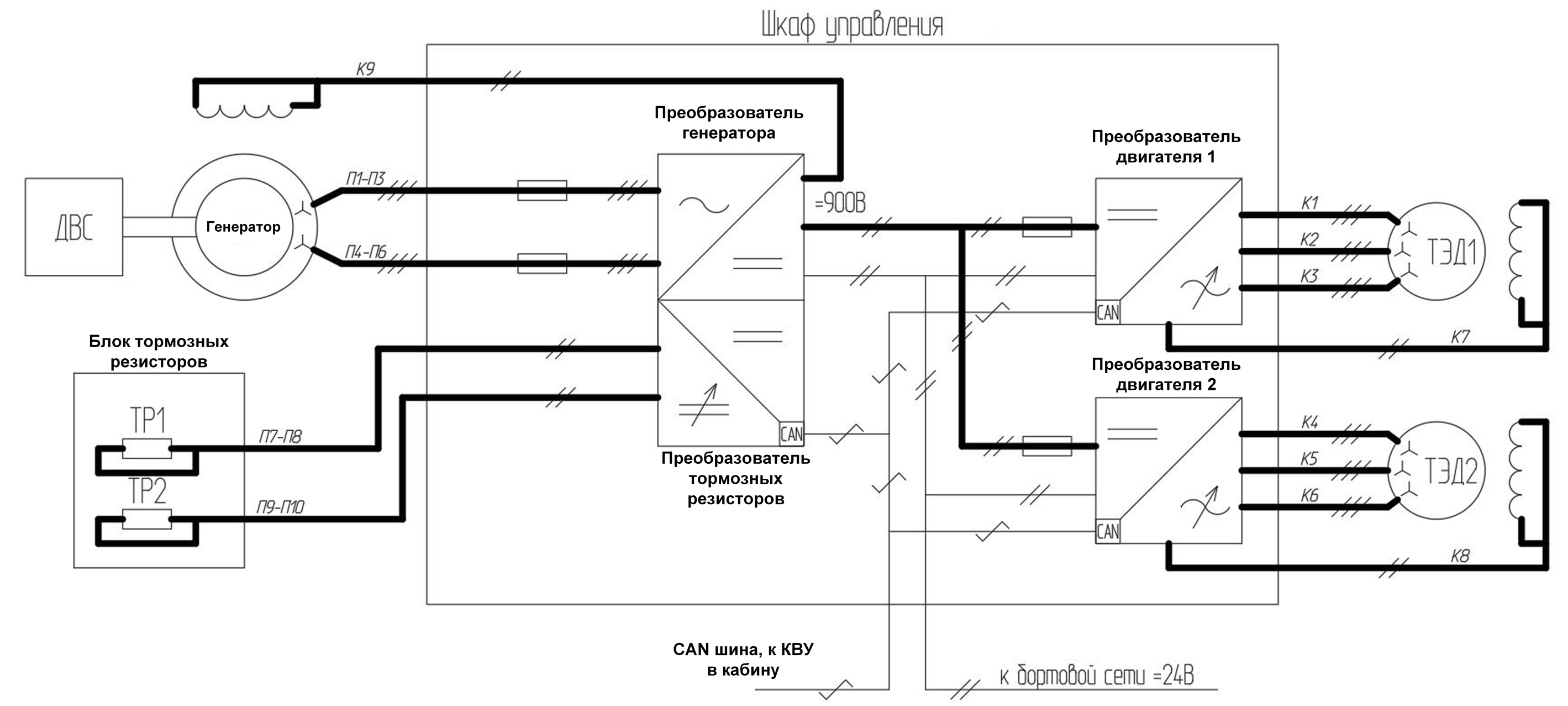

По структуре электрические трансмиссии для карьерных самосвалов бывают разными. Исторически они были основаны на двигателях постоянного тока, и, как ни странно, такой тип трансмиссии до сих пор выпускается. Однако в последние десятилетия идет массовый переход на двигатели переменного тока с частотными преобразователями в силу большей итоговой надежности и отсутствия необходимости обслуживать коллектор двигателя. Таким образом, типичную структуру электротяги переменного тока такого самосвала можно изобразить так:

ДВС вращает генератор, который вырабатывает электроэнергию. Генератор обычно бывает или на основе синхронной, или асинхронной машины (подробнее о типах электрических машин читайте в этой статье). После генератора стоит преобразователь, который из переменного тока генератора делает постоянный.

Если генератор – синхронный, то преобразователь – это обычный выпрямитель (чаще делают многофазный генератор и выпрямитель, чтобы уменьшить пульсации выпрямленного напряжения). Также в таком преобразователе есть блок управления возбудителем, который регулирует ток в обмотке возбуждения генератора и тем самым подстраивается под разную частоту вращения ДВС и снимаемую мощность. По сути, такой возбудитель – это полумост из IGBT транзисторов с системой управления. Надо также сказать, что бывают генераторы с постоянными магнитами, в которых нет никакой обмотки возбуждения, но они обычно неоправданно дороги для таких мощностей и размеров.

Если генератор сделан на основе асинхронной машины, то преобразователь гораздо сложнее, а именно состоит из полноценного инвертора и работает в режиме векторного управления (про векторное управление читайте статьи раз и два).

После преобразователя генератора энергия поступает на шину постоянного тока. Мощность ДВС самосвала весом 90 тонн составляет 700-800кВт, и для этого значения на современном уровне развития IGBT транзисторов оптимальным является напряжение порядка 800-1000В на шине постоянного тока. При меньшем напряжении получаются слишком большие токи (а чем больше ток – тем толще провода, нагрев и потери), а при большем напряжении транзисторы становятся слишком дорогими и медленными в плане частоты коммутации.

Постоянное напряжение далее поступает на преобразователи тяговых электродвигателей (ТЭД), которые представляют собой инверторы, такие же, какие используются в обычных преобразователях частоты. Особенности конструкции преобразователей напрямую зависят от используемого типа тягового двигателя. Здесь также существует много вариантов: асинхронный двигатель, синхронный, вентильно-индукторный (разных типов). Подробнее за пониманием разницы между двигателями снова отсылаю к этой статье.

Мы использовали в данном проекте вентильно-индукторный двигатель с независимым возбуждением. Главным образом потому, что с этими машинами у нас больше накопленного опыта, конструкторского «задела» и написанного ПО. Кроме того, этот тип двигателей хорошо переносит перегрузку по моменту по сравнению с асинхронным, что важно для карьерной техники. Конструктивно двигатели устанавливаются непосредственно в задних колесах самосвала, где к ним также стыкуется колесный редуктор.

Блок тормозных резисторов служит для рассеивания энергии торможения машины в тепло. Так как «сливаемую» в тепло мощность также нужно регулировать, то перед тормозными резисторами стоит соответствующий преобразователь. Он обычно выполнен по простейшей схеме в виде одной транзисторной стойки на каждый подключаемый резистор, где рассеиваемая в резисторе мощность управляется скважностью ШИМ этого транзистора. По причине удобства компоновки и безопасности на машине 90 тонн делается два раздельных канала для резисторов.

Конечно, у всех сразу возникает вопрос, почему бы не поставить аккумулятор и не накапливать энергию торможения, а потом расходовать её? Вопрос хороший. С точки зрения преобразования энергии никакой проблемы так сделать нет. Но в наших реалиях аккумуляторы на такую мощность очень дороги, нежны (температуры эксплуатации БелАЗов от -50, надо решать вопрос с подогревом). А в карьерном бизнесе машины – это расходный материал, главное выполнять план и не останавливать процесс добычи. Надежность, простота и ремонтопригодность машины ставятся вперед топливной экономичности.

Кроме того, обычно, груженой машина идет в карьере на подъем, а обратно спускается пустой, поэтому затрачиваемая энергия на подъем гораздо больше с рассеиваемой в резисторы при спуске, много там не нарекуперить (с учетом КПД привода). Даже экономные европейцы только пробуют заменять дизель на батарейки в таких машинах.

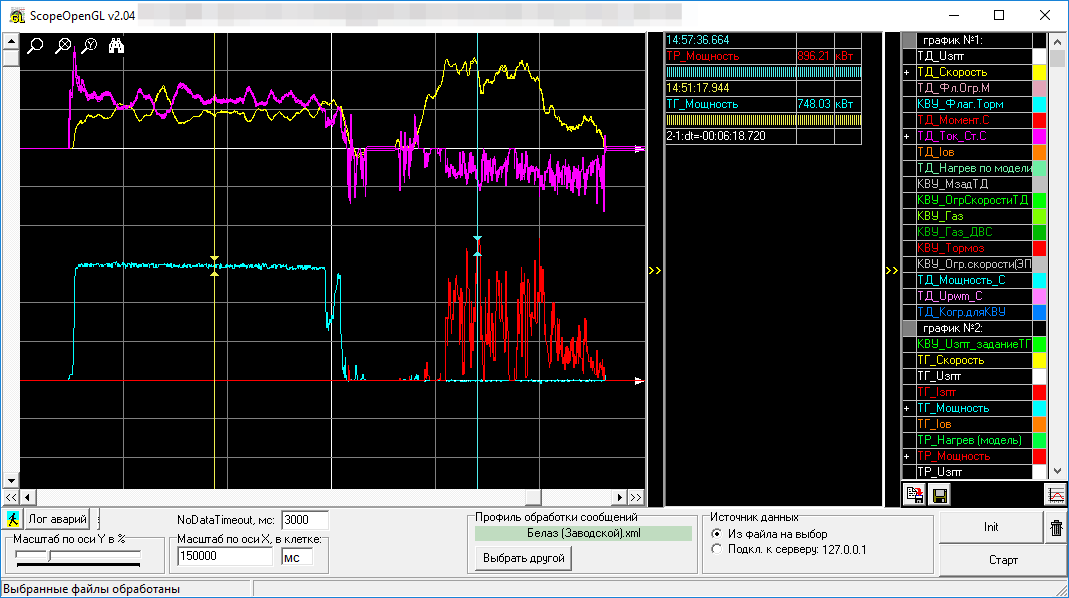

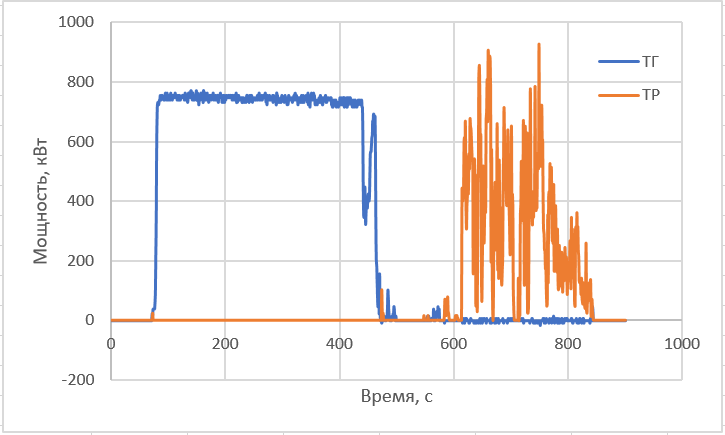

Здесь на верхнем графике частоты вращения и токи тяговых двигателей (желый и фиолетовый соответственно), а на нижнем мощности генератора и тормозных резисторов (голубым и красным). Пересохраним лог в виде точек и построим тоже самое в экселе:

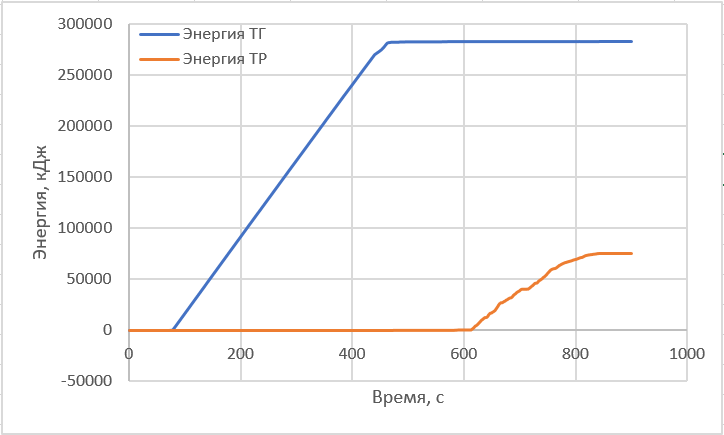

А теперь проинтегрируем по времени, чтобы получить энергию:

Получили, что на ходку тратится 280МДж энергии, а рассеивается в резисторах на спуске 75МДж. Да, четверть энергии можно было бы съэкономить рекуперацией.

Давайте прикинем батарейку, чтобы огибридить БелАЗ и сохранить эту энергию на спуске. У Теслы батарея на 85кВт*ч, что составляет 306МДж энергии. Этого хватит вполне на в четыре раза более долгий спуск (но надо сказать, что наш карьер был очень мелкий, и вообще говоря есть такие, где по полчаса машины едут и даже более). Только вот по току заряда батарейка не пройдет – как видно из графика мощности, заряжать её нужно с пиковой мощностью мегаватт (местами), ну или со средней мощностью на спуске в 250кВт (если как-то это обеспечить равномерным торможением). Если не заниматься явным убиванием батареи и заряжать её током не более 1C (примерный состав батареи я брал отсюда), то для принятия мощности 250кВт нужно 6-8 таких батареек, т.е. 510кВт*ч, что дает массу батарей что-то типа 3 тонн. Для 90-тонного грузовика не так и много на самом деле.

Хотя можно позаниматься спекуляцией в этом месте и сказать, что Tesla Supercharger заряжает батареи мощностью 120кВт и ничего, и вроде как собираются еще повышать мощность. Да и сама Тесла тормозит с большой мощностью (хотя и очень короткое время). В этом случае, может быть, достаточно и одной батареи Тесла, и ничего там так яростно не деградирует от большого тока заряда (я не специалист химии батарей). Кроме того, при заряде с током, скажем, 3C у батареи уже заметно низкий КПД, и немалая часто того, что мы можем наэкономить в рекуперации, уйдет в нагрев батареи, поднимутся вопросы охлаждения. Но то, что батареек нужно все-таки побольше, показывает следующий абзац.

Давайте посчитаем время жизни батарейки. Водители говорят, что за смену успевают сделать около 20 ходок, а так как машина работает круглые сутки, то давайте возьмем 60 ходок в сутки. Это 60*75МДж энергии, прокачанной туда-сюда из батареи или примерно 0.4 цикла заряда/разряда для шести батареек в сутки. Если взять сценарий времени жизни батарей в 500 циклов, то это чуть менее трех лет эксплуатации и батарею можно выбрасывать. Одна батарея тесла стоит больше миллиона рублей, а мы собираемся поставить таких 6.

Остается посчитать стоимость соляры, которая сжигается впустую. Хоть контроллер дизеля и шлет в своих CAN-данных мгновенный расход топлива, и его можно тоже проинтегрировать, но я не очень верю этим данным и предлагаю воспользоваться удельными показателями. Вот из этой статьи следует, что на производство одного киловатт-часа электроэнергии тратится 200 грамм топлива. У нас в сутки расходуется «на сдув в резисторы» 60*75МДж. Однако не стоит спешить умножать: не всю эту энергию можно спасти. КПД литиевого аккумулятора при токах заряда/разряда 1C примерно 0.8-0.9 (большее значение для LiFePO4), еще КПД преобразователя тоже порядка 0.95, а значит хорошо если 60*75*0.9*0.95*0.95=3655МДж энергии мы сможем вернуть на подъеме и не тратить эквивалентное сжигание соляры. КПД двунаправленного DCDC преобразователя (который преобразует энергию с прыгающей киловольтовой шины машины в то что надо батарейке и обратно) я поставил два раза, так как им нужно сначала зарядить, а потом разрядить батарейку. Теперь умножаем: 3655*0.2/(60*60)*1000=203 килограмм горючки, или 240 литров, или 11 т.р. в сутки на тёплый ветер из резисторов. За три года это 12млн.р. при цене батарей где-то 7 млн.

Также к стоимости батарей еще нужно прибавить их обслуживание и замену неисправных ячеек (простой машины на это время), нужен преобразователь зарядный (тоже плюс миллион, наверное). Также не факт, что зимой батареи обрадуются зарядному току 1C, их нужно будет как-то подогревать или ограничивать зарядный ток, а летом также хорошенько охлаждать.

Кроме того, не посчитаны потери от недогруза машины на эти 3 тонны массы батарей и энергия на их транспортировку вверх-вниз.

К плюсам же батареек можно отнести то, что при подъеме они добросят мощности на колеса, тем самым повысив производительность машины.

В общем, вроде как выгода от батарей по расчету кое-какая есть, но не так разительна, чтобы бежать их срочно ставить. Всё зависит от числа циклов, которые они проживут в этих условиях, а их точно никто не знает.

Можно еще вспомнить про суперконденсаторы. Но с ними что-то совсем получается плохо. Я взял первые попавшиеся из более-менее современых. Одна сборка 125V 63Ф, 60кг, 600 т.р. Нам нужно для одного короткого спуска таких на 75МДж, а значит 150 шт: это 9 тонн веса и 90 млн.р.

Также на рисунке структурной схемы не показан контроллер верхнего уровня. Это отдельный контролер, обычно устанавливаемый в кабине, который собирает сигналы с органов управления, осуществляет связь с ДВС, с панелью оператора, умеет зажигать всякие аварийные лампочки и т.п.

Как выглядит КТЭО?

В комплект тягового электрооборудования (КТЭО) входят два тяговых двигателя, устанавливаемых в колеса самосвала, силовой генератор, стыкуемый с дизелем, и шкаф управления, в котором, собственно, стоят преобразователи на транзисторах. Еще опционально может входить система охлаждения, отдельный контроллер верхнего уровня, какая-то панель индикации для водителя, софт для ноутбука наладчика, чтобы диагностировать всё это хозяйство. Вот так это все выглядит:

Сверху слева генератор, снизу один из тяговых двигателей, снизу справа шкаф с преобразователями, над ним надстроен радиатор системы охлаждения. Сверху справа контроллер верхнего уровня с небольшим диагностическим пультом.

Всё это барахло должно иметь требуемые БелАЗом габариты и присоединительные разъемы, чтобы вставлялось в существующую текущую конструкцию самосвала.

— Номинальная мощность тягового электродвигателя, кВт: 320

— Номинальная мощность тормозной резистивной установки, кВт: 2х600

— Номинальная частота вращения тягового генератора, об/мин: 1900

— Максимальный момент на валу тягового электродвигателя: 8490

— Номинальный КПД тягового генератора, %: 95

— Номинальный КПД тягового электродвигателя, %: 94

— Охлаждение агрегатов КТЭО: воздушное

Генератор ГСТ-850 – классический синхронный генератор, с двумя трёхфазными обмотками статора, мощностью 850 кВт (режим S6), номинальная – 750 кВт (режим S1). В ГСТ-850 отсутствует обмотка третьей гармоники, поскольку питание обмотки возбуждения (ОВ) осуществляется с помощью преобразователя обмотки возбуждения (ПОВ) напрямую со звена постоянного тока (ЗПТ).

ДВИТ-320 – вентильно-индукторный двигатель с независимым возбуждением, с тремя трёхфазными обмотками статора, мощностью 320 кВт (режим S1), работа с максимальным моментом в диапазоне частот вращения 0…286 об/мин, работа с постоянством мощности на валу — 380…4050 об/мин.

Шкаф управления ШУ Б-90 конструктивно представляет собой три моноблока, размещенных в одном корпусе.

Также в комплект можно отнести тормозные резисторы, хотя обычно они у всех производителей однотипные. Выглядят они так:

Оранжевая секция – это сами резисторы (изоляторы и натянутая между высокотемпературная лента), а круглый бочонок – это мотор с вентилятором. Таким образом, тормозной резистор – это большой фен. При этом двигатель вентилятора – постоянного тока, и подключается он параллельно с тормозным резистором. Получается, что с ростом напряжения на резисторе растет и частота вращения вентилятора, что очень удобно. Поток воздуха от такого резистора при мощности его 1МВт совсем не обжигает, а очень даже приятен, особенно в холодную погоду :) Только вентилятор на полной мощности шумный донельзя.

Система управления

Как всё это железо управляется? В каждом преобразователе стоит свой контроллер. Контроллер в данной терминологии – это такая плата, в основе которой стоит микроконтроллер (процессор с памятью и периферией на кристалле) и его обвязка. В обвязку обычно входит система тактирования и питания, операционные усилители для АЦП, буферные микросхемы для дискретных входов и выходов, драйверы интерфейсов связи. Контроллеры обычно делаются более-менее универсальными и устанавливаются, в зависимости от задачи, в некоторую базовую плату, которая уже содержит все остальное для реализации конкретного устройства.

Все контроллеры соединены по промышленной сети CAN. Почему CAN? Во-первых, это автомобильный стандарт; во-вторых, он достаточно отказоустойчив и нетребователен к кабелям, а в-третьих – там всего три провода.

В нашей реализации КТЭО используется 5 контроллеров. Два на тяговых двигателях, один на преобразователе генератора, один на преобразователе тормозных резисторов, и один в качестве контроллера верхнего уровня в кабине.

Контроллеры генератора и резистора

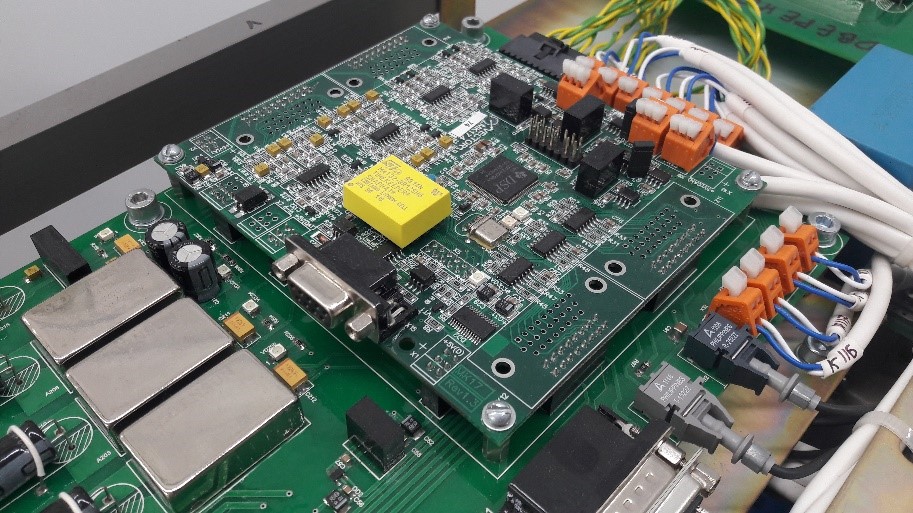

В качестве контроллера генератора и тормозного резистора мы используем вот такое изделие, плата на основе motor-control микроконтроллера Texas Instruments TMS320F2810 с частотой 150МГц и 64кСлов флеш-памяти.

На самом деле, с точки зрения задачи управления ключами преобразователя такому контроллеру там делать нечего – справилась бы, простите за выражение, ардуина. Однако эти контроллеры еще опрашивают кучу датчиков температуры, реализуют кое-какую логику по управлению вентиляторами и насосами блока, участвуют в сетевом обмене по CAN, измеряют частоту вращения генератора и т.п. Поэтому для ускорения сроков разработки и для унификации с другим производимым оборудованием было принято использовать такие, избыточные, но проверенные временем контроллеры.

Контроллер тяговых двигателей

С контроллерами для тяговых двигателей все интереснее. Так как тяговый электродвигатель карьерного самосвала должен выдавать большой момент на низких и нулевых частотах вращения, то это требует проектирования двигателя и преобразователя на большой фазный ток в случае использования обычной трехфазной обмотки двигателя. И так делают многие другие производители, получая амплитудный фазный ток, измеряемый в килоамперах. Это влечет за собой сложности прокладки такого кабеля (с ногу толщиной), дорогие IGBT ключи, низкую частоту коммутации таких ключей.

При конструировании данной машины пошли другим путем и изготовили двигатель 9-ти фазным. Т.е. в нем три независимых сдвинутых трехфазных обмотки. Это позволяет уменьшить токовую нагрузку на каждый провод и ключ, и сделать преобразователь наборным, из однотипных ключей небольшой мощности. Однако с точки зрения системы управления задача усложняется: нужно одним контроллером управлять одновременно 18ю ключами инвертора! И еще дополнительно двумя ключами обмотки возбуждения. При этом так как электрическая машина единая, а трехфазные обмотки индуктивно-связаны, разделить задачу на несколько контроллеров нельзя – требуется синхронизация между всеми таймерами ШИМ, управляющих ключами. На рисунке ниже представлена структура преобразователя тягового двигателя.

Таким образом, был нужен микроконтроллер с минимум 18ю выходами ШИМ (обмоткой возбуждения в силу большой индуктивности можно управлять без применения ШИМ, программно открывая и закрывая ключи в релейном режиме), кучей АЦП, интерфейсом датчика положения ротора (ДПР). И про такой микроконтроллер мы уже писали. Это отечественный микроконтроллер К1921ВК01Т на ARM ядре и частотой 100МГц. Он как раз имеет и 18 ШИМов, и все остальное для управления двигателями. Поэтому мы применили в контроллере именно его, так как разумных альтернатив не так чтобы много.

К слову, для управления тяговыми двигателями используется немного модифицированное для многофазного случая векторное управление, принципы которого подробно описаны в этой статье, а свободная версия ПО, взятая за основу при разработке, находится здесь.

Вот так выглядит открытый шкаф управления с установленными контроллерами. Здесь слева блок тормозного резистора и генератора с двумя контроллерами рядом, далее блоки правого и левого тяговых двигателей. Силовые ключи расположены в глубине, а снаружи видны базовая плата с установленными в нее контроллерами и некоторые силовые шины.

Контроллер верхнего уровня

В качестве контроллера верхнего уровня был разработан отдельный контроллер (для этого и других схожих проектов) на основе двух микроконтроллеров Texas Instruments TMS320F28335. Почему два? Во-первых, в этом устройстве много дискретного и аналогового ввода-вывода, нужно много ножек, во-вторых, нам для некоторых задач нужно было три CAN интерфейса (для разных подсетей автомобиля), а освоенные нами микроконтроллеры имеют только два. Однако конкретно в проекте самосвала второй кристалл не используется (не напаян).

На плате, помимо прочего, можно заметить слот для микро SD карты – туда КВУ сохраняет все логи (весь сетевой обмен) по кругу, стирая старые. Поэтому КВУ выполняет также функции «черного ящика».

Насколько сложно и долго сделать такой КТЭО?

С нуля, без опыта, конечно же нереально. Мы взялись за это потому, что уже делали похожие решения, у нас уже есть опыт в проектировании преобразователей, двигателей, есть освоенное ПО для контроллеров управления и т.п. Т.е. для нас, по сути, это был еще один вариант компоновки того, что мы уже умеем делать. Но так как конструкция так или иначе новая, в процессе испытаний и пусконаладки все равно вылезло несметное число проблем, которые потянули всякие доработки, как аппаратные, так и программные. Но об этом будет подробнее в следующей статье.

По времени разработка заняла примерно два года. От момента начала разговоров о проекте до выкатывания самосвала из цеха своим ходом. Это, на самом деле, очень быстрые темпы. При этом поехать, конечно же, недостаточно. Самое важное, как машина покажет себя в эксплуатации. Какие будут «детские» болезни, какие «взрослые», каков будет ресурс оборудования: это покажет только время. Сейчас машина прошла около 20 000км и продолжает эксплуатироваться.

Заключение

В следующей статье будет рассказано, как проводились испытания оборудования для этого самосвала, будет видео с гудящими приводами, истории об отказах и факапах.

И в качестве небольшой рекламы

Этот проект выполнялся по большей части выпускниками МЭИ. Если Вы хотите узнать больше об электроприводе, гибридных трансмиссиях, системах управления электроприводами и всем вспомогательным оборудованием, изучить применяемые в отрасли микропроцессорные средства, то сообщаем, что кафедра Автоматизированного электропривода (АЭП) НИУ «МЭИ» проводит набор в магистратуру по направлению 13.04.02 «Электроэнергетика и электротехника», программа подготовки – «Электропривод и автоматика».

С программой подготовки кафедры АЭП можно ознакомиться на сайте НИУ МЭИ.

Подробнее о правилах поступления, сроках подачи документов и проведения вступительных испытаний можно ознакомиться на сайте приемной комиссии НИУ МЭИ.

Кафедра автоматизированного электропривода НИУ «МЭИ» является ведущей кафедрой по данной специальности в России, имеет более 20 млн. руб. ежегодного объема научно-исследовательских работ, публикует более 20 статей в год в изданиях, индексируемых наукометрическими базами данных Web of Science и Scopus, на кафедре преподают сотрудники ООО «НПФ «ВЕКТОР» и ООО «НПП «ЦИКЛ+» — одни из ведущих предприятий в области разработки электроприводов и гибридных электрических трансмиссий.

Подробнее здесь: www.aep-mpei.ru

Комментарии (223)

33spartanec

17.07.2018 11:46Каким образом выполняется подъем кузова на самосвалах такой массы? гидравлика или хитрая электромеханика?

Alozar

17.07.2018 12:01Гидравлику используют даже на 450-тонном грузовике.

Другое дело, что могут использовать как одноступенчатый, так и много ступенчатый подъемный механизм

immaculate

17.07.2018 12:12В детстве бабушка с дедушкой жили недалеко от карьера, поэтому часто приходилось видеть БелАЗы. Правда, не знаю, какой массы, вряд ли на 450 т, но все равно размеры очень впечатляли.

Сложно представить, как на таком авто чинят пробитое колесо, например.

BelerafonL Автор

17.07.2018 12:15В следующих статьях будет. Автопогрузчиком, краном, у кого что есть. Примерно так www.youtube.com/watch?v=V6uLaxBV6t8

Torvald3d

17.07.2018 14:23Это там торморзные колодки? youtu.be/V6uLaxBV6t8?t=2m56s

Так все же на них есть механические тормоза?

#geekporn кстати

BelerafonL Автор

17.07.2018 14:26+1Механические тормоза конечно же есть, для страховки и безопасности. Но ими пользуются только на стоянке или экстренном торможении. Это будет подробнее в следующих статьях.

Alexeyslav

17.07.2018 16:22+1Без механических не обойтись. Электромеханические эффективны только на скорости, при падении скорости до нуля их эффективность стремится к нулю. Вот тут вступают в действие уже механические, гораздо более скромные по рассеиваемой энергии но незаменимые во время стоянки. На полной скорости если затормозить механическими они перегреваются и перестают выполнять свою функцию — плавятся, проскальзывают и т.п.

BelerafonL Автор

17.07.2018 16:38+4Как будет видно из дальнейших статей, электромеханические тормоза на этом самосвале работают до нулевой, включая нулевую скорость. И держат машину на уклоне прямо на электрике.

fpir

18.07.2018 11:58Но это отдельная фича, а так это ещё и АБС встроенная по умолчанию. На электроходах для этого используется двигатель(насколько я знаю, поправьте если что), но если нужно только тормозить-система может быть очень простая. Вот почему она не используется повсеместно-убей, не понимаю!

black_semargl

18.07.2018 09:48+1Это которые на самовозбуждении неэффективны.

Тут же упрощённо даётся тяга в другую сторону.

Javian

17.07.2018 13:15Судя по описанию экскурсии на БелАЗ, в СССР они были не очень крупные.

ipaat.livejournal.com/363825.html#cutid1

Ostrovv

17.07.2018 12:20я конечно извиняюсь, Батьку уважаю )) но вот эта фраза немного режет глаз: «Сейчас электротрансмисии для БелАЗов уже изготавливают много фирм, таких как ...» эти фирмы наверно их просто изготавливают для всех, а вы закупаете. Спасибо за статью было интересно.

BelerafonL Автор

17.07.2018 12:22Не очень понял вопрос. Кто «вы закупаете»? Электротрансмисссия для БелАЗа подходит только для БелАЗа. Она выполняется под заданные габариты и компоновку конретного типоразмера машины. И поставщиков таких электротрансмиссий много. Ну иногда сам самосвал немного видоизменяется под конкретное оборудование, смотря кто кому идет на уступки.

Ostrovv

17.07.2018 12:24сорян, ну то есть если грубо, эксклюзив для БелАЗа?

BelerafonL Автор

17.07.2018 12:27Конечно. Не в Ашане же БелАЗисты электротрансмиссиями затариваются. Это конкретная разработка под конкретный типоразмер самосвала, на заказ.

Ostrovv

17.07.2018 12:30ну не стоит утрировать, я конечно не специалист, но ни кто не отменяет вариант с «оборачиванием в железо» высокотехнологичных сторонних узлов

willyd

18.07.2018 08:43Это серьезный B2B с конскими размерами контрактов и долгими сроками поставок, что позволяет в какой-то мере идти на встречу заказчику. Конечно, все определяется в каждом конкретном заказе, но ничего удивительного тут нет. Объем рынка не маленький, отхватить часть постоянных заказов у крупного производителя — это очень хороший профит.

opetrenko

17.07.2018 21:56-1Вот так конкретно для Белаза Сименс разрабатывает конкретные генераторы и двигатели? Я подозреваю, что даже новые платы не разводит, а просто заливает имеющиеся новую прошивку. Разумеется, крепежные отверстия прийдется делать под кузов.

Поэтому, не могли бы вы уточнить, что «конкретное» в этом случае, а что «off-the-shelf» хоть и не Ашановской.

Самолетные и ракетные двигатели тоже в Ашане не продаются, но часто под конкретный типоразмер интегрируют подходящий двигатель.

BelerafonL Автор

17.07.2018 22:11+8Конечно у каждого производителя есть свои наработки, и конечно у сименса есть электротрансмиссии под такие или похожие машины, и конечно есть преиспользование плат, железа и прочего от проекта к проекту. Мы тоже в этом проекте много чего позаимствовали из других своих решений. Насколько заказы БелАЗа попадали в то, что уже было разработано у Сименса я не знаю, может быть это замена крепежей, может быть перепроектирование шкафа и машины на другой типономинал, я не знаю. В любом случае это поставка электротрансмиссии под конкретные требования, а не «вот у нас есть только такая и всё, брать будете?»

opetrenko

19.07.2018 07:49Мне кажется вы вводите в заблуждение. То, что вы предположили по Сименсу — скорее «интеграция» чем «разработка». Как ушивание платья из магазиа против пошива на заказ.

Теперь, вот и вы можете интегрировать. Катерпиллеру свои решения не продлагали?

alexxisr

17.07.2018 12:27-4А почему при торможении энергию просто «сдувают вентилятором», а не запасают в аккумуляторах как в легковых гибридах? Есть сложности?

BelerafonL Автор

17.07.2018 12:29+4Кажется, про это написано явно. Прошу внимательнее читать и заглядывать под спойлеры.

customizer

17.07.2018 15:24+7Не просто сдувают. В зимних условиях это тепло идет на подогрев кузова, чтобы грунт не примерзал к кузову. Более того, в определенных условиях (т.е. влажный грунт, сильный мороз) этого тепла недостаточно; все равно идет намерзание, а следовательно уменьшается объем кузова и снижается объем перевозимого грунта — машина возит грунт взад-вперед. С этим борются обливая кузова КОСом (продукты конечной отработки спиртов — вроде так называется, очень вонючая жидкость) или механически очищая кузов ковшом экскаватора — здесь возможно повреждение машины — грунт очень жестко намерзает.

И да, имею опыт (бывший экскаваторщик).

Летом конечно в кузове жарко.

33spartanec

17.07.2018 15:51А подогрев выхлопными газами дизеля, как на маленьких самосвалах не используется? Или при таких размерах просто не дает эффекта?

Akon32

17.07.2018 12:36Интересные расчёты с литиевыми батарейками. Получается, что батареи 85кВт*ч от "Теслы" хватит на 1 рейс 90-тонника (на том "небольшом" карьере, естественно), и даже без рекуперации.

Интересно, можно ли решить вопрос быстрой зарядки сменой батарей?

(на глубоких карьерах вопрос электротранспорта актуален ещё и потому, что они плохо проветриваются, а CO2 оседает вниз)

BelerafonL Автор

17.07.2018 12:56Такую инфраструктуру со сменой батарей негде развивать, потому что места куда ссыпают и откуда нагружают все время меняются, кроме того в карьере проводят регуляторно взрывные работы, и тогда всё по возможности оттуда убирется/уезжает.

Если станция по замене батарей будет стационарной, то это не вариант, а если мобильной… то это прям неведомую вундервафлю надо проектировать, переводить целый парк машин на батарейки, чтобы было экономически выгодно, и строить около карьера подстанцию на десятки МВт для зарядки стопки батарей. В общем, вопрос в теории интересный, но на практике едва ли кроме Илона Маска за такое взялся бы.

Akon32

17.07.2018 13:19Станцию (стационарную, естественно) по замене батарей можно размещать где-то около пути между карьером и отвалами. Сейчас же размещают хранилища топлива на территории предприятий.

Но эту всю логистику, конечно, нужно считать для конкретных случаев.

Alozar

17.07.2018 15:59Предприятие всё-таки штука стабильная в плане планировки, а логистика внутри карьера, как уже отмечалось выше постоянно меняется. В итоге получается, что в теории это возможно, но накладные расходы скорее всего выведут проект в ноль, а то и приведут к удорожанию и понижению надёжности.

Darkvetalx

18.07.2018 07:25Отвалы обычно далеко от карьера и экономически не сильно выгодно возить самосвалом. В основном возят жд. То есть до определенного пункта (перевалка) возит самосвал, дальше на жд и куда уже надо — либо переработка руды, либо отвал.

Хранилища топлива есть — но с топливом легче: используют топливозаправщики — очень мобильно.

Desavian

17.07.2018 13:33Да теоретически можно забабахать и передвижную электростанцию и подвоз батарей. Пробовал обсчитывать подобное для стационарного завода. Экономичность — минимальная, сроки окупаемости — невменяемые… под 15 лет вышло, плюс новый персонал, плюс обучение… в общем единственный вариант, который при обсуждении был признан реальным — жесткие законодательные требования, вот до тех пор проект и будет лежать в резерве.

Berkof

17.07.2018 18:55-2Это вы сейчас так говорите… Лет 10 назад никто не поверил бы, что какой-то выскочка, пусть даже с баблом, сможет сделать компанию по запуску кораблей в космос с нуля… В то, что тесла будет нормально ездить за нормальные (хотя-бы для буржуев) деньги тоже не верили… вот выпустит Илон свои Semi-чки, года через 3 начнут компании за ними в очереди становиться (потому что дико выгодно ведь, соляра то нормально денег стоит, а электричество можно по разному вырабатывать и оно всяко дешевле) — пойдут и самосвалы на батарейках. С технической точки зрения самосвал карьерный даже предпочтительней, чем тягач — циклы короткие, можно вставить в самосвал 2-3 батарейных блока и менять по одному на каждом N-ом подъёме (это может делать автоматизированная машина с газотурбинным генератором или кабелем от ЛЭП)…

А то и как вон в комментах пишут — на длинных стабильных участках дороги машинка едет как троллейбус, подзаряжая батарейку, а снизу/сверху — на батарейках последние десятки метров.

Сейчас конечно это кажется фантастикой, но я уверен, что через 10 лет будет как-то так.

Darkvetalx

18.07.2018 07:34Вы бывали в карьерах? там ни одной ровной дороги — либо подъем либо спуск. В основном машина под нагрузкой идет вверх.

Батарейки очень тяжелые и для самосвала нужна будет ну очень тяжелая батарейка, а значит самосвал будет терять грузоподъемность. делайте выводы дальше сами. Нужно более интересное решение по зарядке (ну не знаю — троллейбус, хотя пытались такое замутить) или «легкую» батарею.

black_semargl

18.07.2018 09:54Так тут в статье вес подсчитан — 3 тонны батареек при 90т груза и 75 тонн собственного веса.

Это не куча.

Alexeyslav

18.07.2018 11:30За 10 рейсов уже треть полезного веса одного рейса будет недобор. И даже если работать будут с недогрузом, в среднем пропорция сохранится.

p_fox

18.07.2018 12:05+2Почему-то массу батареек посчитали, а вот массу дизеля, генератора и бензобака вычесть забыли.

sanchosd

18.07.2018 15:40Кстати да! Думаю геныч с топливом ну точно не меньше 3-х тонн наберут.

Может кто более знающий проходить будет мимо- напишите ориентировочные объемы топливных баков таких машин.

BelerafonL Автор

18.07.2018 16:09+1В расчете в статье батарейки прикинуты только для режима запасения рекуперативной энергии торможения на спуске. Ни о какой полной электрификации речи не идет: батарей нужно в разы больше, а главное заряжать машины некогда и негде, так как самосвалы работают без остановки. Поэтому дизель и баки остаются.

Paskin

17.07.2018 14:22Были карьеры с троллейбусной схемой — над дорогой или сбоку провода, на кабине токосьемник. Вроде бы отказались из-за невозможности защитить токосьемник от повреждений при погрузке/разгрузке

Akon32

17.07.2018 14:36Не представляю, как была реализована подача питания при подъезде к экскаватору — последние метров 30. Экскаватор-то постоянно перемещается (но за ним всё же таскают его кабель питания). Отключать от воздушных проводов и подключать к розетке что ли? Выглядит медленно и небезопасно..

customizer

17.07.2018 15:30+1К экскаватору они подъезжали на дизеле, троллея была только на магистральной дороге.

И да, это было давно, лет 50 назад, и невыгодно, на отвале (так называется место выгрузки) они не могли подъехать близко к бровке и валили грунт «под себя», а потом бульдозер сталкивал в отвал — затраты очень велики.

Paskin

17.07.2018 16:52+1Ну не 50 — последняя документированная попытка в СССР была в 1986. Сделали два 110-тонных БелАЗа-«гибрида» с парой троллеев от электровоза и управлением подьемом/опусканием из кабины.

AbstractGaze

17.07.2018 22:50На жд дороге до сих пор используют тепловозы, а там вся инфраструктура есть под электричество и она как бы стабильна в отличии от карьеров. Думаю там слишком много «но».

Alexeyslav

18.07.2018 08:43Как ни странно, но далеко не все участки электрифицированы. А ещё ремонтные поезда должны обходится без электричества — ведь именно они будут нужны для ремонта электрической линии где-то посреди поля…

railroadman

17.07.2018 23:31ну так и батарея нужна 850 квт, если уведичить ее в 10 раз, учитывая пропорции Теслы и БЕЛАЗА

xztau

17.07.2018 12:38Контроллер в кабине, который лампочки зажигает, это промышленный ПЛК какой-нибудь или что то узкоспециализированное?

8street

17.07.2018 16:36Да, тоже интересно. Платы ПЛК сами разводите или закупаете готовые уже, у поставщиков?

BelerafonL Автор

17.07.2018 16:42+1Это контроллер с нижней фото статьи, это не ПЛК. Он обрабатывает органы управления водителя, держит связь с контроллером дизеля, управляет лампочками и реализует высокоуровневые алгоритмы управления машиной (раздает задания момента на движки).

8street

17.07.2018 16:52Но у него есть входа-выхода, которые принимают/отдают инфу. В него можно записать программу. От того, что вы его называете КВУ, он ПЛК быть не перестает. И все же интересно, плата вашей собственной разработки?

Theodor

17.07.2018 13:15В следующих частях будет про компоновку железа? Сколько все это занимает места, БелАЗ в разрезе, как обслуживается?

Kriminalist

17.07.2018 13:23Эх, Гулиа на вас нет…

Gutt

17.07.2018 18:48+1Да, и БелАЗов, у которых крутишь руль, а они продолжают катиться прямо. Вращающийся маховик, в котором запасено много энергии — упрямая штука. Частично решается карданными подвесами, но это сложно.

Berkof

17.07.2018 19:33Так маховик то вращаться должен вокруг вертикально оси… Т.е. с поворотами проблем не будет никаких, а вот на бок заваливаться этот маховик не даст.

AllexIn

17.07.2018 19:43И в гору ехать тоже не даст.

sanchosd

18.07.2018 15:43А если эту вертикальную ось вращения сделать подвижной? Чтоб можно было наклонить маховик? Уклоны в карьере думаю не больше 10 градусов будут(поправьте, кто знает)?

Alexeyslav

18.07.2018 15:58Конечно можно. Только подумайте насколько сложная и нагруженная будет механика, сколько займёт места, и что будет если поломается/заклинит.

tvr

18.07.2018 16:02+1что будет если поломается/заклинит.

Вальсирующий Белаз будет.

Или огромный заточной круг, слетевший с оси на полных оборотах.

Или…

Вариантов хороших и разных много.

kababok

17.07.2018 13:25+2Статья просто шикарнейшая!

Почти мегаваттный генератор в автомобиле — шик!

9-фазные движки и управление ними — это же просто сказка! ;)))

Дорогие друзья!

Обратите, пожалуйста, особое внимание: решение, описанное в статье, минимум в 4-5 раз сложнее того, что применяется в любом серийном электромобиле.

По сути — отличная вводная статья в структуру мощных электроприводов и вообще, во всё такое.

Автору — огромнейшее спасибо!

P.S. Интересно будет узнать, как вы на подъём с грузом на низких оборотах трогались — как себя авто при первых пусках "чувствовало". :)

SergeyMax

17.07.2018 18:19+3Дорогие друзья!

Обратите, пожалуйста, особое внимание: решение, описанное в статье, минимум в 4-5 раз сложнее того, что применяется в любом серийном электромобиле.

Я думаю, что везде свои сложности. В автомобиле мотор 350 кВт имеет раз в десять меньшие размеры, а преобразователь к нему — размером с ладонь. Понятно, что эта мощность — пиковая, но вопросы компоновки элементов такой мощности в кузове легкового автомобиля решены далеко не всеми автопроизводителями.

Compiller

17.07.2018 13:29корпус пластмассовый — ерунда

батарейка на плате 2032 — тоже

конденсаторы электролитические не lowesr

транзисторы плате можно было корпусом к металлу корпуса, для рассеивания тепла или радиаторы наверх

у бош рексрота подобный контроллер в алюминии, новая модель ещё и меньше в размерах

Compiller

17.07.2018 13:31А потом ремонтники белаза при ремонте сваркой по корпусу херяк — и охапка мёртвых контроллеров по гарантии.

BelerafonL Автор

17.07.2018 14:07+1Корпус у нас металлический.

Батарейка нужна для журнала аварий, на основной функционал не влияет.

Конденсаторы lowesr при большой температуре имеют низкий срок службы, есть планы переходить на керамику.

Все приборные питания и интерфесы связи у нас гальванически развязаны, от сварки ни разу ничего не горело, только если от неверного монтажа.

По передачи тепла транзисторов на корпус — это усложняет сборку изделия, по нашему тепловому расчету в данной конструкции этого не требуется.

Но в инженерном плане всегда есть куда развиваться. Бошевские контроллеры тоже в руках крутим и учимся, но до них пока далеко, как и до такой массовости производства.

sanchosd

18.07.2018 15:49+1О, раз тут зашло за механичку, позвольте и мне со своей мелочью сунуться?!

Скажите, винты с прямым шлицом, это требование, или просто любовь к теплым ламповым прямошлицевым винтам с хреновым исполнением этого самого шлица?

При этом, что дополнительно удивляет- наличие рядом прогрессивных винтов со шлицом типа «внутренний шестигранник».

А еще конденсаторы циллиндрические, смонтированные с примененим проволочной стяжки, это потому, что при стандартном монтаже может оторвать при ударном ускорении, или как и в случае с прямошлицевыми винтами?

ЗЫ: Я дико впечатлен прочитанным, люто аплодирую, рад, что в закромах родины есть такие люди и такие организации!!!..

BelerafonL Автор

18.07.2018 16:34+1Фотография контроллера — это с выставочного блока, там винтики что были, те и вкрутили. На объекте у нас там вместо винтиков пластиковые стойки-защелки.

Касательно крепления электролитов — это требование транспортного исполнения, чтобы от вибрации и тряски не оторвались ножки.

denis-19

17.07.2018 13:36Платы маркируются? Вибростенд и ОТК проходят?

BelerafonL Автор

17.07.2018 14:10+1Для серийной продукции у нас есть стенд для автоматизированного тестирования контроллеров и плат, в МЭИ есть сертифициронная испытательная лаборатория, в которой, помимо всего, есть и вибростенд, и термокамера. Мы с этой лабораторией сотрудничаем и оборудованием пользуемся.

Для всех плат и преобразователей разработана методика тестирования, ведется база данных для каждого контроллера со всей его историей по изготовлению, тестированию, установке в изделие и ремонтам. Но вообще да, в плане производственной бюрократии нам есть ещё куда расти.

LampTester

17.07.2018 20:23Но вообще да, в плане производственной бюрократии нам есть ещё куда расти.

Не надо расти в плане бюрократии, ее и так везде хватает. :) Просто работайте. :)

hdfan2

17.07.2018 14:19Очень интересно, спасибо! А вентилятор тормозного резистора от чего питается? Не от рекуператора? Было бы логично.

BelerafonL Автор

17.07.2018 14:24+1Вентилятор на основе двигателя постоянного тока и подключен параллельно с резистором. Чем больше на резисторе напряжение, тем быстрее крутится вентилятор.

2PAE

17.07.2018 14:27В сторону легковых авто не думали? Или там всё слишком маленькое? :)

BelerafonL Автор

17.07.2018 14:38Там всё слишком массовое. Пробовали делать, работает, только производить надо все равно в китае, потому что своими силами получается втридорога и никому за такие деньги не надо. А в китае производить нужно массового заказчика, а таких потребностей у нас в стране тоже нет для электромобилей. Также отлавливать косяки в массовой продукции тяжелее, если вдруг начнут сразу тысячи изделий сыпаться, а не два с половиной. В общем, сделать что-то дешевое, надежное и массовое гораздо сложнее, чем большие вундервафли, где массовость измеряется в штуках в год, и где затраты на обслуживание и разработку там тают в общей стоимости железа.

Newrbinez

19.07.2018 15:31А почему рассматриваете только отечественный рынок?

BelerafonL Автор

19.07.2018 15:33На международный рынок еще сильнее прорваться, там нужно или что-то совсем инновационное, или очень дешевое (тут с Китаем не поспорить), или быть известным брендом (чего тоже нет).

artoym

17.07.2018 14:43Всегда хотел узнать зачем карьерные самосвалы делают такими большими, дорогими, если можно использовать просто десятки обычных самосвалов. Это настолько экономически выгодно купить один на 90 тонн, а не 18 по 5?

33spartanec

17.07.2018 14:49Мне кажется дело в логистике. Подъезд под погрузку/разгрузку, координация большого количества транспорта, ну и немаловажно — персонал, который надо привозить-увозить на карьер.

artoym

17.07.2018 15:10Координация… Там вроде просто вверх-разгрузка-вниз-загрузка-.

Водителей конечно больше потребуется, но и требования к ним пониже — попробуй найти водителя белаза, а водителей грузовиков — полно.

Зато можно делать дороги меньше, отказ одной машины не критичен.

33spartanec

17.07.2018 15:15+1Беглый гуглеж подсказал что карьерный экскаватор добывает вплоть до десятков тысяч тонн в час, замучаешься камазы на погрузку ставить, потери времени будут колоссальные — 30 секунд погрузка, минута — подъехать/отъехать.

customizer

17.07.2018 15:42+2Норма 10-кубового экскаватора на 8 часовую смену — 2000 кубометров грунта. Кузов грузовика должен вмещать целое число ковшей экскаватора (в идеале, на практике — все не так). 10 кубов кубов по весу это около 20-25 тонн. В маленькие машины (10 тонники и меньше) грузить можно, но сложно и опасно. И да, водитель БелАЗа это водитель с категорией С, т.е. обычный водитель грузовика. Управление БелАЗом не сложнее управления обычной машиной, но как обычно — есть тонкости.

novice2001

17.07.2018 21:38И нет, водитель на БелАЗ — это совсем не категория С.

9660

18.07.2018 07:10Ну D для самоходок. Это принципиальная разница?

Urvin

18.07.2018 10:17Кажется, для закрытой территории карьера водителю самосвала вообще ву без надобности — как водителю погрузчика на складе или газонокосилки на плантации.

9660

18.07.2018 10:22Мысль логичная.

Но зачем-то же были придуманы ВУ для самоходов в которые засунули трактористов, комбайнеров, водителей внедорожников и прочих самоходок не предназначенных к передвижению по дорогам общего пользования (исключив военных и прочих армейцев).

Что-то тут неспроста думаю.

Urvin

18.07.2018 11:03Потому что трактора и комбайны ездят по дорогам. Или могут выехать при определенном сносе башки водителя.

Белаз при всем желании далеко не уедет…

General_Failure

18.07.2018 11:19+1Мелкие могут и выехать

black_semargl

19.07.2018 10:36Ну если машина на 110 тонн — мелкая, то какие крупные?

Javian

19.07.2018 14:50Белаз серии 7560

Карьерные самосвалы грузоподъемностью 320-360 тонн предназначены для перевозки горной массы в сложных горнотехнических условиях глубоких карьеров

БелАЗ-75710 — самый большой в мире самосвал грузоподъёмностью 450 тонн.

Тот, что на моих снимках – это вторая машина. Ее уже второй год тестируют и совершенствуют по результатам работы первого БелАЗа-75710. Работа идет постоянно, так что второй экземпляр – это уже несколько другая модель. Модернизированная. Кстати, мы как раз застали момент очередных испытаний – в кабину полез водитель, как раз когда проходила фотосессия у того самого большого в мире колеса, т.е. у этого, диаметром 4 метра:

ipaat.livejournal.com/363602.html

andyudol

18.07.2018 12:07Помню по дороге в Приэльбрусье такую картину: слева стена вверх, справа — вниз, а навстречу белаз. Внушает.

В подмосковье много карьеров — там бывает, что маршруты белазов пересекают обычные дроги.

elmm

18.07.2018 14:17В Мариуполе белазы (мелкие) вполне себе по дороге общего пользования катаются (правда не так уж далеко) — возят шлак из цеха к отвалу, как раз через магистраль, ведущую из города.

Ramallah

19.07.2018 16:59Пустой 120-ти тонник до 60 кмч валит. Когда еще не была охрана серьезная на предприятии и не было GPS-слежки, то мужики за водкой в магазин гоняли )

BelerafonL Автор

17.07.2018 15:18+2Да, тут однозначного ответа нет, тут много причин. Главная — чем больше размер, тем в итоге ниже себестоимость перевозки. Есть вот такая статья, которая пытается объяснить причины. В части основных — нужно учитывать экскаватор, который большим получается эффективнее и быстрее, и для него нужны большие самосвалы. Еще дороги — для шоссейных самосвалов пришлось бы дорогу посыпать щебенкой или как-то укреплять, а для монстров можно на мелкие ухабы не обращать внимания. Ну и зарплата водителям, проблема маневрирования флота мелких грузовиков на карьере. Да и потребление топлива на тону перевезенного грузка у монстра ниже, как ни странно, чем у двух грузовиков в два раза меньшего размера.

t3hk0d3

17.07.2018 16:02+2Я думаю что дело в экономической целесообразности. Уверен что все варианты просчитаны.

Больше единиц транспорта — больше геммора.

Gutt

17.07.2018 18:55Большие объёмы данных удобнее таскать на 3.5'' FD или на USB-флешках? При этом учтите, что носит каждую дискетку отдельный человек (назовём его водителем дискеты, Floppy Disk Driver). Накладные расходы на погрузку-разгрузку съедают кучу производительности, путевая скорость множества маленьких машин меньше, чем нескольких больших, на дороге их тоже меньше помещается, если пересчитать на массу перевозимого груза. Ну, и стоить они будут дороже, чем большие, и при покупке, и при эксплуатации.

Aleksalt

17.07.2018 15:29Как насчёт динамических накопителей энергии для утилизации тормозной энергии?

habr.com/company/croc/blog/318184

ipswitch

17.07.2018 15:34такую дуру на вал, ось и раму вместо полезного груза?

Aleksalt

17.07.2018 15:38Может на 90 тонник и не нужно, но на более грузоподъёмные и габаритные может и влезет. Есть отдельно стоящие маховики накопители.

Pillerы

xn--90afm3a.xn--p1ai/products/dynamic

33spartanec

17.07.2018 15:42+1Ездить с раскрученным тяжелым маховиком — не самая удачная идея.

Aleksalt

17.07.2018 16:04Это аргумент из легкового автопрома. Так что мимо.

А здесь даже не грузовой, а карьерный, сверхтяжи. Им такой маховик не заметить при всём желании. Скорости черепашьи, массы — сотни тонн.

Так что именно для карьерных — это удачная идея.

Alexeyslav

17.07.2018 16:45Если маховик будет незаметен, то и энергии накопит недостаточно. К тому же, карьерным самосвалам просто негде запасать энергию — вниз они едут пустыми, а наверх где больше всего нужна эта энергия они едут гружеными, то что они накопят на спуске(из-за торможения будут спускаться медленней обычного) им хватит метров на 100 подъёма… овчинка выделки просто не стоит.

BelerafonL Автор

17.07.2018 16:52+1Там в статье есть под спойлером расчет про батарейки, около четверти энергии на спуске можно спасти на самом деле.

33spartanec

17.07.2018 16:46+1В моем понимании для использования этой идеи надо как минимум переработать конструкцию как маховика, так и самосвала. Для первого — подобрать подшипники, валы, постели устойчивые к вибрации и нагрузкам при маневрировании, по сути провести полный цикл НИОКР. Для второго — разработать и внедрить достаточно жесткий (либо наоборот амортизирующий) элемент конструкции так, чтобы эффект гироскопа минимально сказывался на безопасности при движении и обеспечивал не меньшую отказоустойчивость и срок службы, то есть еще один полноценный цикл НИОКР.

А на взгляд обывателя — вертикально располагать маховик малореально — опорные подшипники (и верхний и нижний) при езде по подъемам/спускам долго не проживут, а при горизонтальном расположении тряска по вертикали с учетом массы маховика может дать серьезные нагрузки на несущие элементы.

Alexeyslav

17.07.2018 16:53И не стоит забывать что маховик который накапливает много энергии будет выполнять роль очень мощного гироскопа. Это наверно ещё хуже чем возить бочку с водой заполненную наполовину. И там не амортизатор нужен а реально независимую подвеску для гироскопа, чтобы он мог произвольно выдерживать своё положение независимо от положения самосвала в пространстве.

tvr

17.07.2018 17:01+2реально независимую подвеску для гироскопа, чтобы он мог произвольно выдерживать своё положение независимо от положения самосвала в пространстве.

Т.е. что-то типа карданова подвеса, чтохоронит возможностьмягко говоря, затрудняет процесс снятия накопленной энергии.

Alexeyslav

17.07.2018 17:03Крутить его на подвеске вместе с генератором. Но всеравно это всё лишняя механика, которая БУДЕТ ломаться с непредсказуемыми последствиями. Едет себе самосвал, заклинило гироскоп и он пошел с дороги вниз…

Akon32

17.07.2018 17:14Так что именно для карьерных — это удачная идея.

Вряд ли. В карьере постоянные перепады уклона поверхности, повороты, специфическое покрытие дорог (булыжники), при погрузке машину очень сильно шатает, несмотря на предосторожности экскаваторщика. И эти колебания в трёх осях. Подвес маховика будет сложным. КПД небольшим.

В случае аварии маховик может перелететь через берму и улететь вниз, не только неся с собой накопленную энергию, но и набирая её при падении. Просто самосвалу перелететь через берму сложнее.

BelerafonL Автор

17.07.2018 15:35+1Сложно посчитать. Есть примеры таких готовых модулей, которые можно было бы «примерить» на самосвал расчетом, как батарейки? Потому что если это проектировать самим, то, кажется, эта задача в разы сложнее, чем сделать электротрансмиссию. Было бы неплохо, если бы специалисты из приведенной статьи отметились в комментариях и написали параеметры такой установки — количество запасенной энергии, масса маховика и т.п. Мне кажется, запасать в маховик — нормальная идея для стационарной конструкции, но для движущейся придется подвешивать маховик в какой-то вращающейся раме, иначе он не даст наклоняться/поворачиваться самосвалу в одной из плоскостей. В общем, кажется, проще батарейки, чем это. Насколько я помню тему маховиковых накопителей, там для обеспечения хороших массогабаритных показателей по сравнению с батарейками нужны чуть ли не нанотехнологии для изготовления маховика — нужна очень большая прочность материала и сложная механика.

DASM

17.07.2018 15:33+3по-моему проще на FPGA ШИМ сопроцессор, чем разбирать глюки отечественного проца

BelerafonL Автор

17.07.2018 15:48+4По нашему опыту, ошибок в этом отечественном проце было не больше и не меньше чем в новых камнях именитых производителей, зато на форуме техподдержки здесь отвечают на вопросы прямо сразу и прямо разработчики камня. Такое редко бывает. Но на ПЛИС действительно можно было выйти из положения, да.

savkindmi

17.07.2018 17:03+1Ну прям уж глюки. Вы с ним много поработали, чтоб так критично его воспринимать? Проц. более чем работоспособный для таких задач.

DASM

17.07.2018 17:06+3мне хватило Миландра и Ангстрема. Больше экспериментировать на тему «а вдруг эта Лада лучше BMW наконец-то» нет никакого желания

AllexIn

17.07.2018 17:50Ух ты! А где купить БМВ по цене Лады?

Даже X1 стоит в двое дороже самой дорогой лады.

Не говоря уж о том, что моторы N42,N43 и другие четверки малолитражные у BMW ненадежный мусор, который в среднем ходит меньше 150 000. В тоже время ВАЗовские стандартные моторы, особенно те, что до приоры очень и очень надежные, спокойно живущие по 300-400 000.

Это я всё к чему пишу: не надо метафор и примеров. В 99% случаев они не упрощают мысль, а лишь искажают.

DASM

17.07.2018 17:52+1Хорошо, буду знать, что стоимость АРМ процессора в себестоимости БелАЗа так велика. Даже в этом случае сомневаюсь, что отечественное изделие дешевле

AllexIn

17.07.2018 17:54+2Я про процессорны ничего не говорил.

Я говорил про не корректное использование метафор.

DASM

17.07.2018 17:57Да почему некорректное то. Много раз нажигались на использовании «нашего». По какой причине стоит быть подопытным кроликом снова? А если проект ответственный? Если стоимость продукта миллионы долларов? Да в музыкальную открытку ради бога поставил бы наше, если дешевле на 2 цента. А тут то что? Куча ШИМ, что решаемо хотя бы SoC от Microsemi (ARM+FPGA) на чипе?

AllexIn

17.07.2018 18:04+1Не корректные — потому что машины BMW и Лада — это не хорошие и плохие машины. Это разные машины. С разной целевой аудиторией и разными задачами. При этом слабые и сильные стороны есть и у той и у другой марки.

А вы привели сравнение на уровне «бизнес класс круче бюджетных машин». ЧТо не отражает вашу изначальную мысль вообще никак.

DASM

17.07.2018 18:39-2Это машины. Причем тут бизнес класс? У БМВ нет эконома? Я не самолет с машиной кажется сравнивал. Задача обоих машин — доставить тушку из точки А в точку Б, остальное все это «19 ШИМ»

ser-mk

17.07.2018 15:50+1Греется резиторы, греется мотор, но печка скорее всего там будет своя электрическая в кабине. так?

Поэтому для ускорения сроков разработки и для унификации с другим производимым оборудованием было принято использовать такие, избыточные, но проверенные временем контроллеры.

Вроде говорите про унификацию, но тем не менее используете 3 разных контроллера (TMS320F2810, TMS320F28335, К1921ВК01Т)

BelerafonL Автор

17.07.2018 15:55+4Печкам там от тепла дизеля, насколько я помню.

Унификация не в рамках этого проекта, а унификация среди всей нашей производимой продукции. Упомянутые контроллеры (платы имеется ввиду, а не микроконтроллеры) идут во многие другие проекты и производятся нами серийно.

8street

17.07.2018 17:10По поводу электрической трансмиссии. На блок-схеме не совсем она. Самая тру электрическая трансмиссия выполняется без преобразователей, по схеме генератор-двигатель.

А то можно так сказать, что у меня трансмиссия тянется от генератора на электростанции до моторчика на моем HDD, что не есть правильно.

BelerafonL Автор

17.07.2018 17:14Ну а как же тогда назвать то, что на блок-схеме?

8street

17.07.2018 17:17Что-то типа управляемого электропривода с питанием от генератора. С промежуточными преобразователями.

vvzvlad

17.07.2018 17:30А то можно так сказать, что у меня трансмиссия тянется от генератора на электростанции до моторчика на моем HDD, что не есть правильно.

Сказать-то можно, только вот КПД этой трансмиссии будет около-нулевым, большая часть выработанной энергии не дойдет до вашего моторчика. А тут — доходит, и с неплохим кпд.

strachkov

17.07.2018 19:30Технически система Вард-Леонарда aka. «Г-Д» являетсяничем другим как просто схемой безступенчатого управления МПТ. Но на самом деле и Ваш вариант, и вариант из статьи является в данном конкретном кейсе электромеханической трансмиссией — элементом преобразовани механической энергии.

Danik-ik

18.07.2018 11:37+1Труъ трансмиссия безусловно включает в себя преобразователи. В случае механики это коробка передач, главная передача, бортовые (колёсные) передачи.

Gutt

17.07.2018 17:34+1Понятно, что прямой связи с колёсами у дизеля нет, и превращать генератор в двигатель тоже никто не захочет, поэтому как с обычным автомобилем (перестаём лить горючку, когда тормозим двигателем) не получится. Почему бы тогда не глушить основной дизель на спуске? Для работы основных систем вроде электроусилителя руля, мозгов и освещения можно иметь небольшой вспомогательный генератор и маленький буферный аккумулятор для подхвата на время выхода основного генератора на режим (максимум пара секунд, полагаю). Тут, кстати, ионисторы могут оказаться выгоднее аккумуляторов с большой токоотдачей: практически неограниченный ресурс, конские токи разряда — всю ёмкость суперкондесатора за эти пару секунда как раз получится высосать, чего ни с каким традиционным химическим не сделаешь. Понятно, что это усложнение схемы и некоторое снижение надёжности (вдруг основной дизель не запустится, а мы уже въехали на подъём?), но тут опять же нужно просто посчитать дополнительные затраты, риск и экономию.

33spartanec

17.07.2018 17:41дизель на холостых кушает настолько мало, что глушить его и заводить что-то кроме него скорее всего нецелесообразно.

Gutt

17.07.2018 19:05Производители легковых автомобилей почему-то считают иначе, запихивая старт-стоп почти во все современные автомобили (по меньшей мере европейские). Возможно, на них давит экология и необходимость показывать хорошие цифры экономичности, плюс глушение легкового автомобиля в покое почти ничего не стоит. С самосвалом в движении будет сложнее — нужно питать насосы гидравлики, электроусилители и пр. Выше привели аргумент в пользу резистивной нагрузки в холодном климате — ею греют кузов, чтобы грунт не намерзал. Уже этого одного аргумента, действительно, достаточно для того, чтобы сохранить сброс тепла в резисторы. Греть-то всё равно придётся, а тут фен готовый. Убедили :-)

ser-mk

17.07.2018 19:18Меня берут сомнения что по этому поводу. Приведены 3 платы управления, но ни одна из них не управляет двигателем.

BelerafonL Автор

17.07.2018 19:39Правильно. Дизелем управляет свой контроллер дизеля от поставщика дизеля. В этой машине дизель камминс. Мы с ним держим связь по CAN от своего контролера верхнего уровня, он слушается задания частоты вращения и её стабилизирует, обратно же шлет много всякой телеметрии о своей работе.

BelerafonL Автор

17.07.2018 19:35+2Экономия на глушении дизеля по сравнению с потерей энергии на слив в тормозные резисторы — никакая. Основная часть энергии сдувается в резисторы. Если начинать экономить, то запасать энергию торможения. Но даже там получается не очень однозначно по экономии, если верить моим расчетам под спойлером в статье. Тоже самое и про суперконденсаторы.

Технически дизель глушить проблемы нет, но усложнение машины для обеспечения работы гидравлики несравнимо с экономией от глушеного дизеля. Кроме того, ресурс дищеля если не глушить будет выше, как с точки зрения старт-стопов, так и термоциклирования. На этих машинах дизеля вообще не глушат, пока что-то не сломается. Всегда работают.

black_semargl

18.07.2018 10:13+1Тут больше напрашивается ставить 2-3 серийных движка с фур и объединять мощность электрически.

Пустому ездить на одном, с грузом на всех.

Danik-ik

18.07.2018 11:39В статье написано про ионисторы. Про затраты, риск и экономию.

Gutt

18.07.2018 20:16В статье написано про применение ионисторов в качестве накопителя для рекуперируемой энергии для случая, когда вся генерируемая колёсами энергии заливается в аккумулятор, я же предложил вариант в сотни раз меньше по ёмкости, лишь бы покрутить колёса пару секунд.

Ramallah

19.07.2018 15:34Не знаю как сейчас, а на предприятии, где я работал раньше, БелАЗы не глушили даже на пересменках. Посчитали, вроде это было выгоднее по последующим ремонтам и затратам на топливо. Так же для того, что бы сикратить простои и водитель раньше выехал на линию.

Nick_Shl

17.07.2018 17:45Сейчас машина прошла около 20 000км и продолжает эксплуатироваться

Чисто из интереса: вам заплатили? Контракт на поставки заключили? Или все абяцанками кормят?

Akon32

17.07.2018 18:39+2Вы так спрашиваете, как будто электрическая трансмиссия — какая-то инновация, за которую разработчик платит. Но это довольно старая, проверенная технология. Весьма надёжная, с хорошим КПД. На водяных мельницах электрическую трансмиссию ещё полтора века (!) назад ставили.

Описываемая разработка — очередная из сотен (может быть, десятков) подобных. Таких БелАЗ'ов и CAT'ов тысячи ездят.

Но вот подобных статей на эту тематику я раньше не встречал)

khim

18.07.2018 03:41В статье же написано — один, эксперименальный, экземпляр за свой счёт. Я так понимаю что пока до заказа и оплаты время не подошло…

Nick_Shl

18.07.2018 07:09А сколько должно пройти? Два года разработка полностью за свой счет(даже установка на самосвал, Карл!), машина отъездила 20 тыс.км(вообще интересно в ходках), а все еще "до заказа и оплаты время не подошло". Вообще про оплату белорусскими гос. предприятиями уже притчи во языцах складывают. Некоторые что бы получить полагающуюся оплату за поставленный товар или оказанную услугу дают взятки(!)… не удивлюсь, если это будет кидалово. Поэтому и интересуюсь.

BelerafonL Автор

18.07.2018 08:18+1По договоренности, решение об успешности испытаний будет приниматься через год эксплуатации, год ещё не вышел. Однако у нас уже есть новые заказы, что от этого проекта и требовалось.

Berkof

17.07.2018 18:42+1Про батарейки рассчёт интересный, только вот 500 циклов — это вообще ни о чём для современных LiNMC ячеек (которые и стоят в тесле, я видел тесты где они по 5000 циклов живут), заряжать их можно током в 2C, всю энергию «спасать» не так уж обязательно (если спуск затяжной — не нужно разрабатывать специальные машины с увеличенным аккумулятором, достаточно рассчитывать на 15 минут, итого 2 батарейки теслы будут с зарядом, прыгающим от 25% до 75%). При таком режиме эксплуатации ни о каких переохлаждениях даже в -50 речь не идёт, наоборот — радиаторы ставить придётся на лето. А ещё вы не посчитали дополнительные плюсы на то, что во время ожидания или мелких манёвров ДВС можно вообще не заводить, будет как приус кататься на батарейках — тоже экономия.

Так что было бы очень интересно почитать о новых БелАЗах гибридных, которые можно было бы продавать экономным европейцам, получая заодно бонусы от зелёных.

Akon32

17.07.2018 18:52+1мелких манёвров

Манёвры сведены к минимуму. Есть несколько типовых схем подъезда к экскаватору для загрузки (пара поворотов — секунд 20-40, субъективно), очередь на загрузку короткая за счёт отлаженности "конвейера". Это не в пробках стоять. А как загрузили — сразу полная мощность на подъём идёт. Вряд ли что-то существенное можно сэкономить.

BelerafonL Автор

17.07.2018 19:42+1Да, 5000 циклов это уже другой разговор. Можно сделать ради опыта, конечно, если заказчик заинтересуется.

Sabubu

17.07.2018 18:57-1У вас на тормозных резисторах почему-то вентилятор больше самого резистора… наверняка ведь можно сделать компактный и легкий вентилятор, а не многотонную железяку?

Да и контроллеры выглядят дорогими, может быть можно какую-нибудь распберри с переходником влепить?

А так, статья интересная, но можно было бы конечно писать больше технических подробностей — например, почему именно механические трансмиссии плохо работают на таких нагрузках. Тут все таки аудитория, которая знакома с физикой и математикой.

Gutt

17.07.2018 19:25+2Положим, нам нужно рассеивать 500 кВт мощности на каждой из сборок резисторов. Будем считать, что нам приходится работать в прохладной пустыне. Теплоёмкость сухого воздуха при 20° C — 1005 Дж/(кг*K). Плотность воздуха при той же температуре — 1,2 кг/кубометр. Для того, чтобы обеспечить на выходе температуру воздуха в 80 градусов, нужно прокачивать через резистивную сборку 500000/(1005*(80-20)*1,2)=6,9 кубометров в секунду, что даёт 24876 кубометров в час. На фотографии изображён совсем небольшой для такой производительности вентилятор. Компактнее можно, но это будет называться миниатюрным турбовентиляторным двигателем, так как крутить вентилятор придётся турбиной. Тут на глобус натянуты сухой воздух и 80 градусов на выходе, но допущения вполне разумные, так как воздух может быть и влажным, но с температурой в 40 градусов, а рассчитываться система должна на самые худшие условия эксплуатации из заданных заказчиком.

BelerafonL Автор

17.07.2018 19:46По контроллерам. Микроконтроллер нужен серии motor-control, который умеет ШИМить. Для тяговых двигателей это показано особо. В малине всё хорошо в плане линукса, интерфейсов обмена и всяких вебкамер с вайфаями, только это всё здесь не нужно. Да и контроллеры вообще ничего не стоят в цене машины.

По механике. Я могу написать где и как электротрансмиссия работает, но по механике… увы, не специалист. В следующих статьях будут подробости по электрике.

LampTester

17.07.2018 20:42+1может быть можно какую-нибудь распберри с переходником влепить?

Разве только как плеер, чтобы кино водителю показывать в перерыв.

Linux (тем более тот, который стоит в таких изделиях) не относится к RTOS, не говоря уже о том, что его код никто не тестировал на соответствие MISRA (и скорее всего он таки не соответствует этому стандарту). Кроме того, такие громадные ОС избыточно сложны. Ошибки в них — обычное дело. Исправить их все — нереально, при этом, разумеется, никто не может гарантировать, что в какой-то момент они не сложатся так, что подвесят систему. При этом зависание такой системы неизбежно выльется в самый настоящий, физический бабах на сотни тысяч рублей.

Так что нет. Ну и не говоря уже о том, что сам по себе процессор одноплатника не подходит для таких задач по причине отсутствия нужной периферии в нужном количестве.

Sabubu

17.07.2018 21:53Но ведь грузовик не атомная станция и особая оперативность реакции для сбора статистики там не требуется.

Gutt

17.07.2018 22:13Там есть ещё микроконтроллеры, управляющие генератором и двигателями, плюс голова, которая раздаёт им задания. Если одному колесу вдруг будет сказано крутиться со страшной силой, то будет плохо. Надёжность там нужна.

LampTester

17.07.2018 23:12+3Во-первых, система, помимо сбора статистики, управляет силовыми ключами. Частота коммутации там, конечно, не мегагерцы, но пара килогерц наверняка есть. Даже в таком случае, учитывая масштабы мощностей, софт должен реагировать на происходящее в силовом каскаде в течение микросекунд. Если, скажем, сразу два ключа в плече моста окажутся открыты, то в таком применении выгорит все, сразу и очень феерично.

Далее. Важна даже не столько скорость реакции, сколько предсказуемость времени отклика; это ключевое требование, предъявляемое к RTOS. Такая предсказуемость позволяет верно спроектировать аппаратную защиту в расчете на самый худший случай. Пускай система реагирует за 1 мс, но она должна всегда реагировать за 1 мс, а не так, как десктопный Linux — если повезет, за 100 мкс, а если не повезет — за две секунды.

Ну и конечно, надежность. Причем начиная с уровня плат. Там кто-то выше писал про сварку — нет никакой гарантии, что как раз таки дешевый одноплатник, ориентированный на потребительский рынок, не начнет сбоить в условиях промышленных помех. Там упор на технологичность и удешевление в условиях массового производства, а здесь требуется прежде всего надежность и долговечность.

Есть и еще масса причин — одноплатники строятся на основе печатных плат с большим количеством слоев (в Raspberry Pi — не меньше шести слоев), а чем больше слоев в плате, тем у нее хуже дела с устойчивостью к термоциклированию и вибрациям; в потребительской электронике часто не выполняют помехоустойчивую трассировку линий тактирования и т.п.

VladSK

17.07.2018 19:38А какие массы у агрегатов получились?

BelerafonL Автор

17.07.2018 21:50+1Генератор тонны три, движки по полторы и шкаф полтонны. Типа того.

megamrmax

17.07.2018 19:47круто!

А не кажется ли вам интересной мысль запилить самоходный БЕЛАЗ? На сколько я помню логистику одного из карьеров в Осколе, это не должно быть слишком трудно. Особого траффика там нет, развести машины в карьере не должно вызывать трудностей. По факту идеальные условия для роботезированной техники. Ну и батарейка всегда «в кармане».

BelerafonL Автор

17.07.2018 19:51+1Автономный? Ну это не для электроприводчиков задача, а для тех… кто там нейросетями и self-driving car занимается. Задача примерно такая же, что и для легковой машины, столько же нюансов. Вроде бы даже я видел статьи про автономные образцы у каких-то производителей. Сделают со временем, я думаю, технически здесь никакой сложности нет, все управляется по цифре все равно.

DASM

17.07.2018 20:05+2останется только понять зачем, стоимость такого Белаза ~= 2100 лет оплаты оператора-водителя

BelerafonL Автор

17.07.2018 20:36+1Не думаю, в плане железа там пара лидаров и пять камер утонут в цене самой машины, а стоимость саой разработки размажется по серии. Да и камеры там и так стоят для помощи водителю. Кроме того, саму технологию «подвезут» разработчки автономных легковушек и глубокого обучения.

DASM

17.07.2018 21:13+1я понимаю, что копейки. Не понимаю только зачем это на данном, несовершенном технологическим уровне

willyd

18.07.2018 09:39+1я понимаю, что копейки. Не понимаю только зачем это на данном, несовершенном технологическим уровне

На самом деле уровень для таких машин уже самый подходящий. Это не плохо освещенная улица со старушками на велосипедах. Это предприятие, где самосвалы ходят по четким маршрутам, а работники карьера придерживаются жестких правил безопасности.

В статье есть ссылка на историю про полностью электрический самосвал, там на фото прототип автономного каматцу.

А вот опытный образец уже работает на кръере. www.youtube.com/watch?v=wmCSRg5p7-E

Думаю если Rio Tinto начали активное тестирование, значит смысл есть.

Ни и вообще

holomen

18.07.2018 03:35+1Тут проскочила ссылка на экскурсию. Обратите внимание на

Покинем музей, выйдем из здания заводоуправления и направимся на «выставочную» площадку около него. Ту самую, куда пригоняют на всеобщее обозрение разную технику и которую можно увидеть из-за забора. Тут кому как повезет – можно увидеть и две-три машины, а можно и десяток – зависит от того, сколько видов продукции ожидает в настоящий момент времени отгрузки заказчику.

Посчитаем оптимистично — каждый день без праздников и выходных готово к отправке и сразу отправляется 10 единиц техники (10*365). Учтем что часть не поддается автоматизации вообще, но учитывать не будем.

Вы уж простите — но 3500 в год — это не то что не серия, это даже не мелкая серия.

И в таком масштабе говорить «размажется по серии»… гхммм… смешно как минимум.

Хотя, конечно, огромное количество разработки просто потеряются в цене одной машины и будут болтаться где-то в статье расходников — это да.

holomen

18.07.2018 04:01+2так, просто дополнение про крайнюю оптимистичность моих расчетов:

Сейчас с конвейера и стапелей завода сходит почти 60 машин в месяц – 700 штук в год. До лучших показателей советских времен — нескольких тысяч машин в год, конечно, далеко, но и 700 штук по нынешним временам, когда кризис подорвал горнодобывающую отрасль по всему миру, это немало. А если учесть, что некоторые из и без того немногих западных и восточных конкурентов БелАЗа вовсе остановили производство,

Т.е. получается, весь мировой рынок — это несколько тысяч единиц в год.

Это я все про «размажется по серии» размышляю… ;)

BelerafonL Автор

18.07.2018 08:28Одна машина стоит что-то типа десятков миллионов рублей. Предположим, что разработчики автопилота самосвала потребуют 10-20 млн на разработку. Предполжим, что зарплата водителя БелАЗа 50т.р. в месяц. Они ездят по три смены, за год это 1.8млн. Даже чтобы окупить зарплату за год водителей достаточно выпустить с десяток машин, и уже разработка беспилотной технологии размазалась бы по стоимости машин и окупалась через год.

Другое дело, что вместо водителей по первой понадобится штат пусконаладчиков и пастухов для таких самосвалов… Но и это утонет в серии из тысячи машин.

balexa

18.07.2018 12:20+1Вы сейчас про белорусские рубли, надеюсь? Я вот не уверен, что 10-20 миллионов российских рублей хватит на разработку автопилота. Если принять средний ФОТ на разработчика 300 тысяч в месяц, то на команду из 10 человек вам даже на полгода этой суммы не хватит.

Это не считая всякое оборудование и аренду офиса.

BelerafonL Автор

18.07.2018 12:40+1Я имел ввиду ближайшее будущее пяти-семи лет, когда нюансы объезженных архитектур автопилотов будут обсуждаться в научных статьях, натренированные нейросети будут доступны для скачивания на просторах кагла, а ускорители тензорных вычислений в автомобильном исполнении будут продаваться «в ашанах». Тогда зафайнтюнить автопилот легкового автомобиля на карьерном датасете и заскриптовать действия на разгрузке-погрузке должно быть не так сложно. Однако даже при в 10 раз большем бюджете разработки это остается быть выгодным.

opxocc

18.07.2018 09:11Вроде бы даже я видел статьи про автономные образцы у каких-то производителей.

Вспомнился TerraMax от Oshkosh Corporation, проскакивал в TopGear и передачах по Discovery.

General_Failure

17.07.2018 20:04+2Класс, наверное ни с чем не сравнимое ощущение — оседлать такого железного даже не коня, а слона!

Да ещё когда рассказывают как у него внутри всё устроено