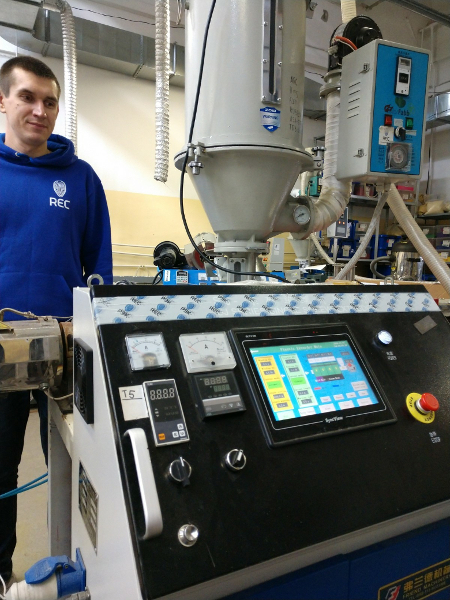

Пульт управления экструзионной линией. Здесь выставляются параметры для экструзии филамента (кликабельно)

Шестая 3D Print Expo пройдет в Москве 12-13 октября. Гостей ждет лекторий, мастер-классы и розыгрыш призов. Полный список компаний-участников смотрите здесь. Программу мероприятия можно изучить тут.

Про содержание мастер-классов мы рассказывали в одном из предыдущих постов.

Производственный цех REC размещается в Технопарке «Калибр» на «Алексеевской». Площадь помещения — полторы сотни квадратных метров. Половину пространства занимают три экструзионные линии, где производится продукция. Оставшаяся половина приходится на упаковочный цех и склад готовой продукции. Все производство обслуживают пять человек.

Запаха здесь почти нет — за это отвечает вытяжная система. Из шести точек она забирает дросселями воздух и отправляет через фильтр в систему вентиляции. Дроссели установлены над каждой экструзионной головкой и каждой катушкой.

Зато, как и в любом производственном помещении, тут довольно шумно: во-первых, шумят сами экструдеры. Во-вторых, работает большое количество вентиляторов и конвекторов.

Исходное сырье закупается в виде гранул. Они поступают в мешках по 25 кг или в октобинах (больших гофрокартонных упаковках) по 750 кг. Гранулы очищают, чтобы избавиться от бытового мусора, и смешивают с гранулами красителя. Для придания пластику нужных свойств могут вноситься дополнительные добавки. После смешивания сырье отправляется в сушку вот в таких сушильных бункерах:

Каждый бункер рассчитан на 75 кг гранул. Для каждого полимера время высушивания будет разным. Например, ABS сушится 3 часа при температуре 70 градусов, а поликарбонат — 3,5 часа при 120 градусах.

Смешивание и сушка всегда делаются накануне вечером. За ночь сырье высыхает, и с утра оно уже готово для отправления в экструдер. Туда оно переносится автоматическими загрузчиками.

Внутри экструдера под большим давлением и при температуре вращается шнек — он несет на себя гранулы. Стенки экструдера нагреты до определенной правильной температуры, и они превращают гранулу в расплав. На выходе под давлением он формируется экструзионной головкой в правильную нить — стренгу. Главная задача технологического процесса — сделать ее идеально ровной и прямой, без перепадов. На каждый полимер имеется своя технологическая карта, с нужными температурой и скоростью.

После экструдера пластик проходит охлаждение в ваннах с водой и попадает на узел контроля диаметра и протяжки.

Узел контроля диаметра и протяжки. Устройство контролирует заданный диаметр прутка (кликабельно)

Наматывающее устройство (кликабельно)

Нить проходит промеры лазерами и наматывается сначала на большой барабан, а потом перематывается на катушки — килограммовые, двухкилограммовые и т. д.

Намотчик на большой барабан

Потом эти заготовки помещаются в конвекторный сушильный шкаф и упаковываются в вакуумные пакеты.

Скорость производства различных полимеров может быть очень разной, от 3 до 10 кг в час на одной линии. Это зависит от свойств пластика, и решающую роль играет показатель текучести расплава. Например, PLA производится со скоростью ~7 кг в час. После производства катушка отправляется в сушильный шкаф и проводит там от 4 до 24 часов (в зависимости от типа пластика).

REC производит более 20 видов различных материалов, но в магазинах продаются только 11

Остальные материалы делаются по спецзаказам для производственных организаций.

Комментарии (13)

Zmiy666

03.10.2018 17:38хм а нет ли недорогих настольных дробилок-экструдеров для переработки неудачных моделей их пла например?

sav13

04.10.2018 05:24В домашних условия эструдеры по переработке пластика изготавливают. Только лично я особого смысла в этом не вижу:

— Качество прутка трудно выдержать на самодельном оборудовании

— Пластик редко бывает однотипным, а мешать в кучу разноцветные пластики, может быть от разных производителей и точно уж из разных партий не приведет ни к чему хорошему

— При печати и после нее пластик собирает пыль и грязь, так что желательно как то еще и очистку производить

получается, что затраты на производство своего пластика не такие уж и маленькие, а качество вторичного пластика вряд ли будет на высоте. Проще уж купить мешок гранул и из него самому пробовать что то изготавливать.

roginvs

03.10.2018 19:19А вот что будет если лазеры увидят что с прутком что-то не то? Останавливать линию, плохой кусочек вырезать? На большой барабан продолжить наматывать уже не получится.

Часто ли такое происходит?

professor9

04.10.2018 00:25скорее всего такое редко бывает — останавливают, разматывают барабан на катушки запускают снова, или на второй барабан. В ктиае полно таких станков, они все однотипные, есть сразу на 1кг мотают, 20-40к$

Smile-Events Автор

04.10.2018 11:41Пересылаем ответ компании:

«Ненормированный отрезок нити помечается, потом при перемотке на маленькие катушки помеченный отрезок вырезается, а недомотанные маленькие катушки с нитью затем идут на производство наборов для 3D-ручек».

jimmyjonezz

04.10.2018 10:13А есть наименование у исходного сырья?

Smile-Events Автор

04.10.2018 13:27Исходное сырье — полимерные гранулы, например, для ABS-пластика — гранулы ABS.

gorbln

04.10.2018 12:02Эммм… В статье разговор шёл про поликарбонат, а в списке доступных пластиков он не значится. Такой маленький спрос? Хороший же материал.

И второй вопрос. РА — это нейлон? Как в «бытовых» условиях решать проблему с натягиванием им воды? Хранить в пакете с силикагелем не помогает. Сушить перед каждым использованием 4 часа при 90 градусах — ну так себе идея.

Smile-Events Автор

04.10.2018 13:28Ответ компании:

«Поликарбонат чаще используется как добавка к тому же ABS, например, чистый поликарбонат используется очень редко. РА (полиамид) и нейлон — это одно и то же, верно. В бытовых условиях любой полимер набирает влагу, и решить эту проблему вряд ли получится в бытовых условиях, и самый действенный способ — это сушить катушку перед печатью»

gorbln

04.10.2018 14:21Поликарбонатом великолепно печатаются мелкие детали с высокими требованиями к температуре и прочности. Мне очень понравилось. Нет соплей, адгезия к столу достаточная при 110 градусах (ни разу не оторвало деталь, но я печатаю мелкие детали до 40 мм в поперечнике). Прочность высокая, по ощущениям крепче свежего ПЛА.

Нейлоном не смог напечатать даже детали диаметром 15 мм. Плюс, сырой нейлон жутко вспучивается после выхода из сопла (первый раз такое видел). Сушить катушку — грустняк, но делать нечего, буду сушить.

MikeVC

05.10.2018 08:53Хорошо бы написать по подробнее. Какие виды пластиков, какая у них температура плавлеия и свойства (механические, химические).

Ну и про производство подробнее. У каких видов пластика какие особенности (окисляемость, гигроскопичность). Применяется ли среда инертного газа? Какие температуры в зонах экструдера для разных пластиков?

Gozdi

Дроссели. Бытовой мусор. Шнек несет на себе гранулы… Потому что наверное карбюратор.