В этой статье мы расскажем про традиционные технологии литья и о том, как они меняются с применением 3D-принтеров. А главное — какие существующие на рынке 3D-принтеры подойдут для внедрения в подобное производство уже сегодня.

Оглавление

О литье

Сравнение с традиционной технологией

Алгоритм процесса литья с применением аддитивных технологий

Области применения

3D-принтеры и технологии 3D-печати литейных моделей

FDM (FFF): послойное наплавление

PICASO 3D Designer X

SLS – Selective Laser Sintering – селективное лазерное спекание

Sentrol SS600G

SLA — Stereolithography Laser Apparatus — лазерная стереолитография

Zrapid iSLA1100

DLP — Digital Light Processing

FlashForge Hunter DLP

Voxeljet

Voxeljet VX 1000

3D-принтеры для изготовления форм

Технология Binder Jet — нанесение связующего вещества

Sentrol SB1000

SLS-печать литейных форм

Солнечная 3D-печать

Итог

О литье

Конечный продукт литейного производства это отливки — будущие детали или заготовки. Их масса может составлять как несколько граммов, так и несколько сотен тонн.

Вот так это делается на станкостроительном заводе.

Можно выделить следующие особенности использования литья в производстве:

- возможность получать изделия с массой от нескольких грамм до сотен тонн, со сложной геометрией и разнообразными механическими и эксплуатационными свойствами;

- возможность получения изделий, материалы или габариты которых делают невозможным или невыгодным создание их другими методами;

- отливки максимально приближены, по размерам и форме, к готовым изделиям, в отличие от заготовок полученных объемной горячей штамповкой или ковкой.

Сравнение с традиционной технологией

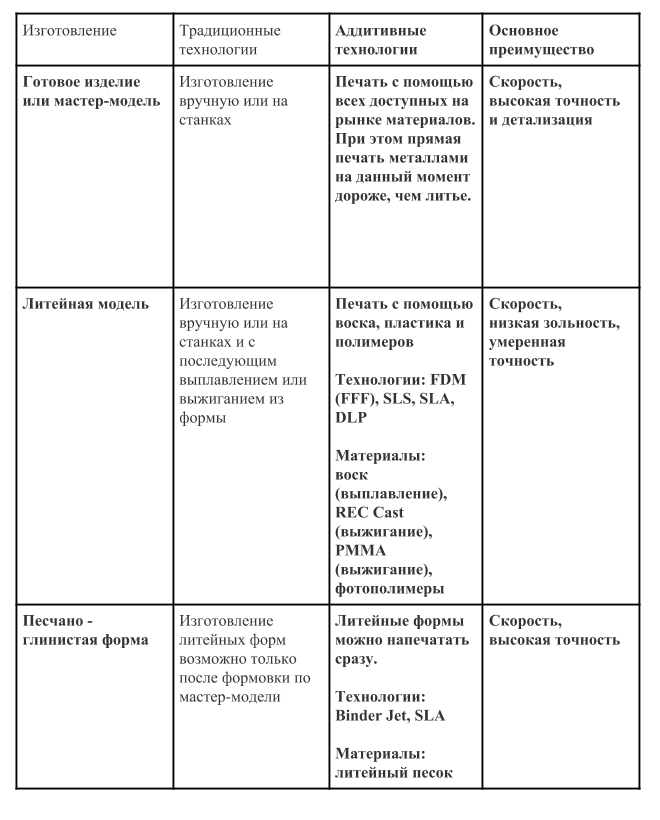

В традиционном процессе литья мастер-модель можно изготовить вручную или с помощью механической обработки. Вручную некоторые формы реализовать невозможно. Для изготовления мастер-моделей используют пятиосевые обрабатывающие центры с ЧПУ, что значительно увеличивает возможное разнообразие форм, но и стоимость такой восковки или мастер-модели заметно увеличивается. Такой путь получения отливки актуален для массового производства, в малой и средней серии он, чаще всего, экономически нецелесообразен — тут применение 3D-печати более рационально.

График зависимости стоимости модели от кол-ва произведенных экземпляров показывает эффективность применения аддитивных технологий.

Алгоритм процесса литья с применением аддитивных технологий

Одна из задач, стоящих перед технологами любого литейного производства: минимизация трудоемких операций по механической обработке заготовок. Решается она тем, что отливки должны быть максимально приближены к параметрам необходимой детали, что также экономит средства и время. Здесь на помощь приходят инновации, в лице аддитивных технологий, которые позволяют ускорить техпроцесс, миновав традиционные первые шаги в технологии изготовления отливки. Производитель может за одну операцию получить необходимую литейную модель или форму.

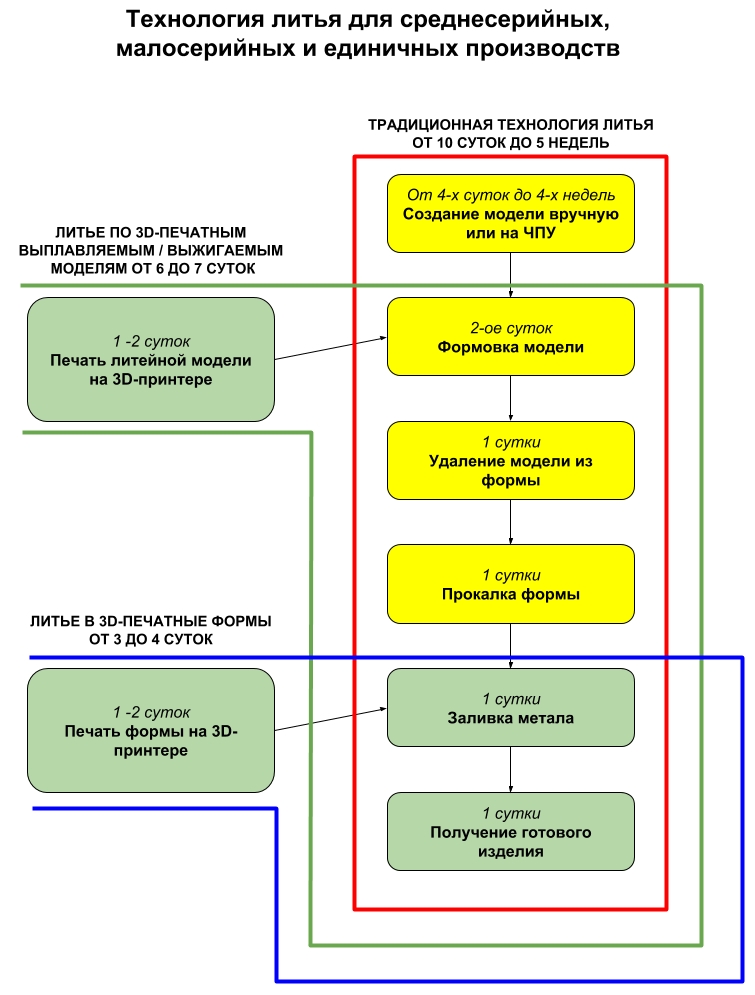

В красной области — традиционный процесс литья, в зеленой и синей — литье с применением аддитивных технологий — сроки изготовления уменьшаются в 2-6 раз.

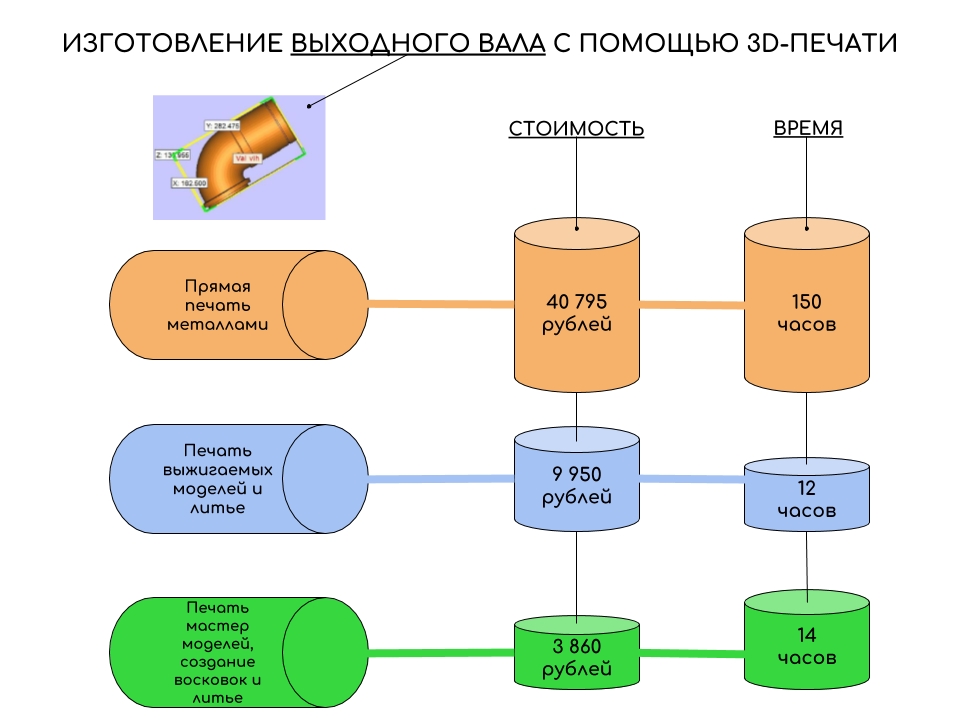

Прямая печать изделия, которая уже внедрена на многих современных производствах, с экономической точки зрения дороже, чем традиционное литье. Поэтому 3D-печать моделей для выплавления и выжигания, а также синтез уже готовых для литья форм и стержней, вызывает особый интерес.

Литье с применением аддитивных технологий экономически выгоднее, чем прямая печать.

Области применения

Мастер-модели и литьевые формы напечатанные на 3D-принтере используются на ювелирных предприятиях, в производстве стоматологических и ортопедических изделий, в конструкторских бюро, для проведения НИОКР, в учебных центрах и центрах прототипирования.

Геометрически сложные отливки, полученные в результате применения аддитивных технологий, находят применение в кино и на телевидении, когда требуется быстро изготовить необычный реквизит сложной формы.

Модель Aston Martin 1960 DB 5 агента 007, к фильму “Координаты: Скайфолл”, была создана с помощью аддитивных технологий, ради сохранения оригинального автомобиля в трюковых сценах.

Декорации отлитые с использованием песчаных литейных форм напечатанных на 3D-принтере.

3D-принтеры и технологии 3D-печати литейных моделей

Для получения литьевых моделей используют 3D-печать по технологиям FDM (FFF), SLS, SLA, DLP. Эти технологии позволяют напечатать необходимую модель для последующего выплавления или выжигания из образованной вокруг нее литьевой формы. Для выплавляемых моделей используется воск, для выжигаемых — ПММА, CAST-пластик и специальные фотополимеры.

Основной плюс использования такого решения — отсутствие необходимости подготовки специальной оснастки, например — пресс-формы, и низкая зольность материалов при выгорании. Подготовленная 3D-модель сразу отправляется на печать и, после небольшой постобработки, готова к использованию.

FDM (FFF): послойное наплавление

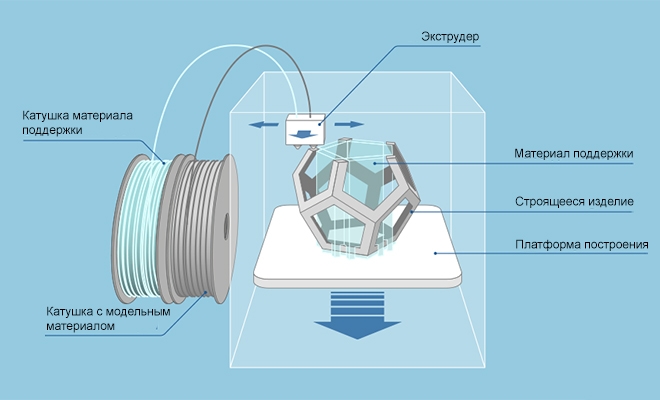

Широко известный профессионалам и любителям аддитивных технологий способ 3D-печати, не требующий дополнительного описания.

Материалом нити для FDM-печати выжигаемых моделей служит специальный пластик, либо композит с высоким содержанием воска.

Принципиальное устройство FDM (FFF) — принтера.

Процесс 3D-печати по FDM-технологии.

PICASO 3D Designer X

PICASO 3D Designer X — FDM-принтер с областью построения 200х200х210 мм, который может печатать такими материалами, как ABS, PLA, HIPS, PVA, ULTRAN 630, ULTRAN 6130, ASA, ABS/PC, PET, PC, FRICTION, CAST, RELAX,ETERNAL, FLEX, RUBBER, SEALANT, PETG, AEROTEX, CERAMO, WAX, SBS, SBS PRO, PROTOTYPERSOFT, PRO-FLEX, TOTAL PRO, NYLON и PEEK со скоростью до 100 см?/ч и с толщиной слоя от 10 мкм.

SLS – Selective Laser Sintering – селективное лазерное спекание

Применяется для изготовления мастер-моделей сложных форм, умеренной точности и относительно больших габаритов.

Как это работает: в рабочей камере, заполненной инертным газом, например азотом, ролик накатывает полистирольный порошок с размером частиц 50-150 мкм на платформу. Новый слой спекается CO2 — лазером (с температурой 100-120 °C) по сечению “тела” CAD-модели. Дальше рабочая платформа опускается на 0.1-0.3 мм, после чего печатается следующий слой.

Принципиальное устройство SLS-принтера.

Печатающаяся модель не требует поддержки, т.к опорной служит сам материал — окружающий порошок. Неизрасходованный материал используется повторно.

Получаемая на таком принтере модель заливается материалом формы, из которой затем выжигается в прокалочной печи. При выжигании выделяются горючие газы, которые необходимо нейтрализовать. Существует опасность засорения формы золой выгоревшей модели, потому материалы для ее изготовления берут с малой зольностью, в сотые доли процента.

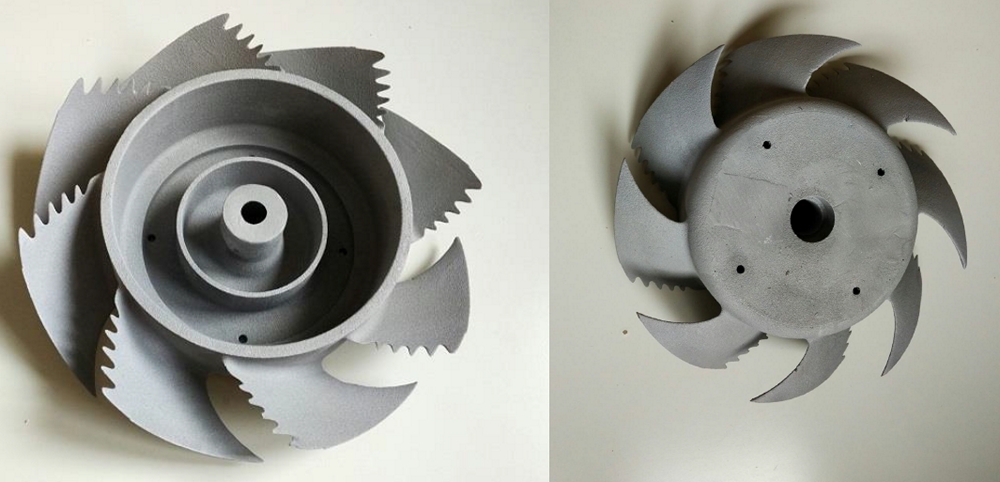

Слева — полистирольная 3D-печатная модель, справа — отливка из алюминия

Sentrol SS600G

Sentrol SS600G — SLS 3D-принтер с областью построения 600х400х400 мм, печатающий со скоростью 26 см?/ч, точностью 300 мкм по XY и от 250 по Z.

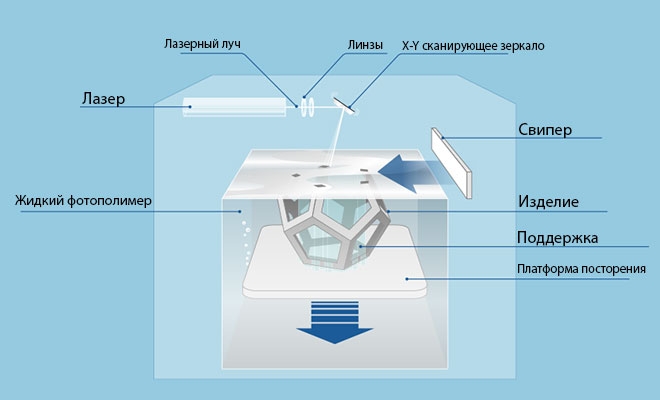

SLA — Stereolithography Laser Apparatus — лазерная стереолитография

Процесс печати схож с SLS, только вместо порошкового материала — жидкий. УФ-лазер воздействует на материал, который избирательно и послойно отверждается.

В качестве материала используются светочувствительные смолы и фотополимеры. Рабочая платформа опускается или поднимается (зависит от расположения источника света) и жидкость полимеризуется лазером в заданных точках. Неизрасходованный жидкий материал, как и в случае с порошками, может быть повторно использован для печати последующих моделей.

Процесс 3D-печати по технологии SLA.

Полученные модели имеют высокое качество поверхности, что позволяет обойтись без дальнейшей механической обработки.

Пластиковые стереолитографические модели рабочих колес для водомётных движителей (вверху слева), изготовленные по ним восковые модели (внизу слева) и готовая металлическая отливка (справа).

Слева — SLA-модель, справа — отливка из серебра.

Zrapid iSLA1100

Лазерный 3D-принтер Zrapid iSLA1100 печатает со скоростью 100~230 грамм/час объекты размером до 600х1000х1000 мм.

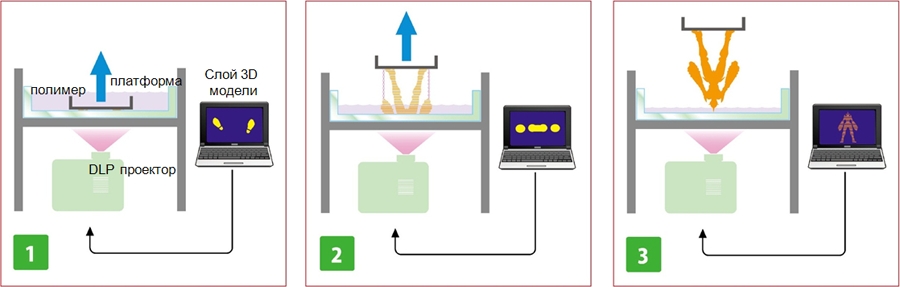

DLP — Digital Light Processing

Для отверждения фотополимера используется DLP-проектор на чипах DMD. Это и является основным отличием от технологии SLA, где используется УФ-лазер. Еще одно отличие — слой проецируется целиком, все пиксели одновременно, а не рисуется лучом лазера, что ускоряет процесс.

DMD-чип с двумя микрозеркалами.

Модели, напечатанные на таком принтере, требуют удаления поддержек и обработки ультрафиолетом. То есть, постобработка для полученных по такой технологии моделей не отличается от тех, которые печатают по технологии SLA.

Процесс печати по технологии DLP.

Световое “пятно” DLP-проектора, в зависимости от печати конкретного слоя.

DLP-печать позволяет получить модель быстрее, но с менее гладкой поверхностью, чем на SLA-принтере.

SLA (слева) и DLP (справа).

Различие детализации при печати по SLA-технологии и DLP-технологии.

FlashForge Hunter DLP

FlashForge Hunter DLP — DLP-принтер с толщиной слоя в 25-50 мкм и областью печати 120х67,5х150 мм.

Напечатанная модель и готовое изделие, изготовлены с помощью принтера FlashForge Hunter DLP.

Voxeljet

Voxeljet — метод послойного склеивания пластикового порошка или песка, разработанный одноименной немецкой компанией. Его аналог — Binder Jet, работает только с песком.

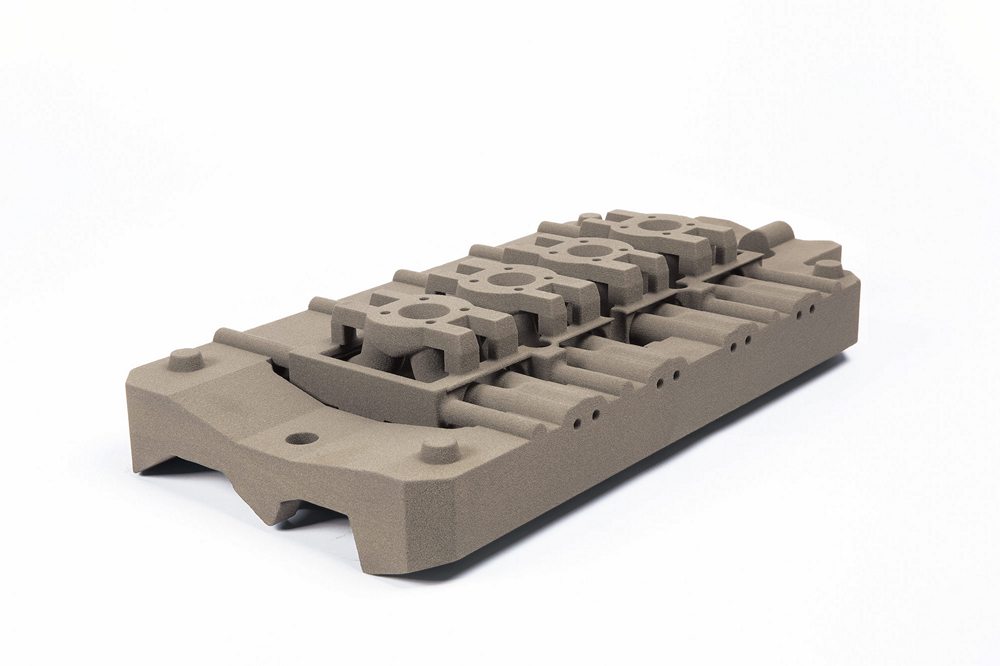

Подобные 3D-принтеры появились в результате сочетания MJ- и SLS- технологий. Используя в качестве материала ПММА, можно получать выжигаемые модели. ПММА — полиметилметакрилат, если проще — измельченное оргстекло с фракцией 85 ?m. Печатающая головка укладывает на рабочую платформу слой порошка толщиной от 100 до 150 микрон. Далее наносится связующее вещество, поверх которого снова укладывается слой порошка. Так процесс повторяется до полного изготовления необходимой модели. В случае с песком, мы получаем литьевую форму.

Как и в случае с SLA-технологией, Voxeljet-модель подойдёт для прецизионного литья.

Отливки по ПММА-моделям, без постобработки.

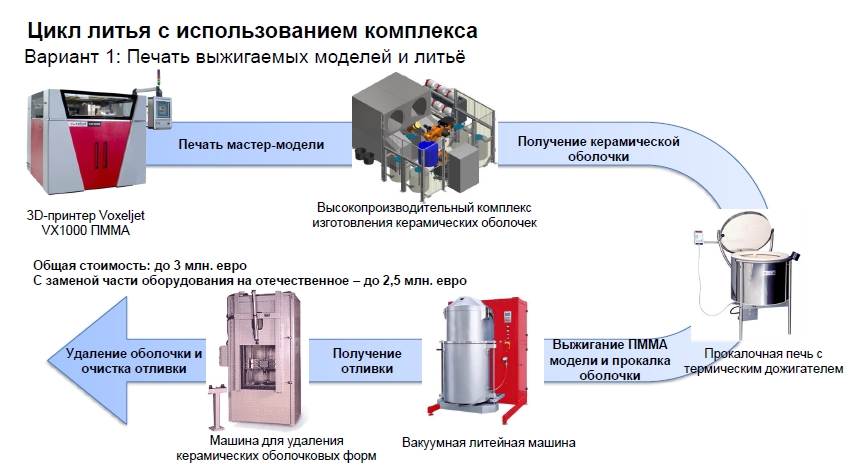

Voxeljet VX 1000

Voxeljet VX 1000 обеспечивает область печати 1060 х 600 х 500 мм, толщину слоя 100 мкм, точность в 0,3% и скорость до 36 мм/ч по вертикали.

3D-принтеры для изготовления форм

Быстро получить качественную литейную форму можно с помощью технологий Binder Jet и SLS. 3D-принтеры, работающие по данным технологиям, печатают формы из специального литейного песка.

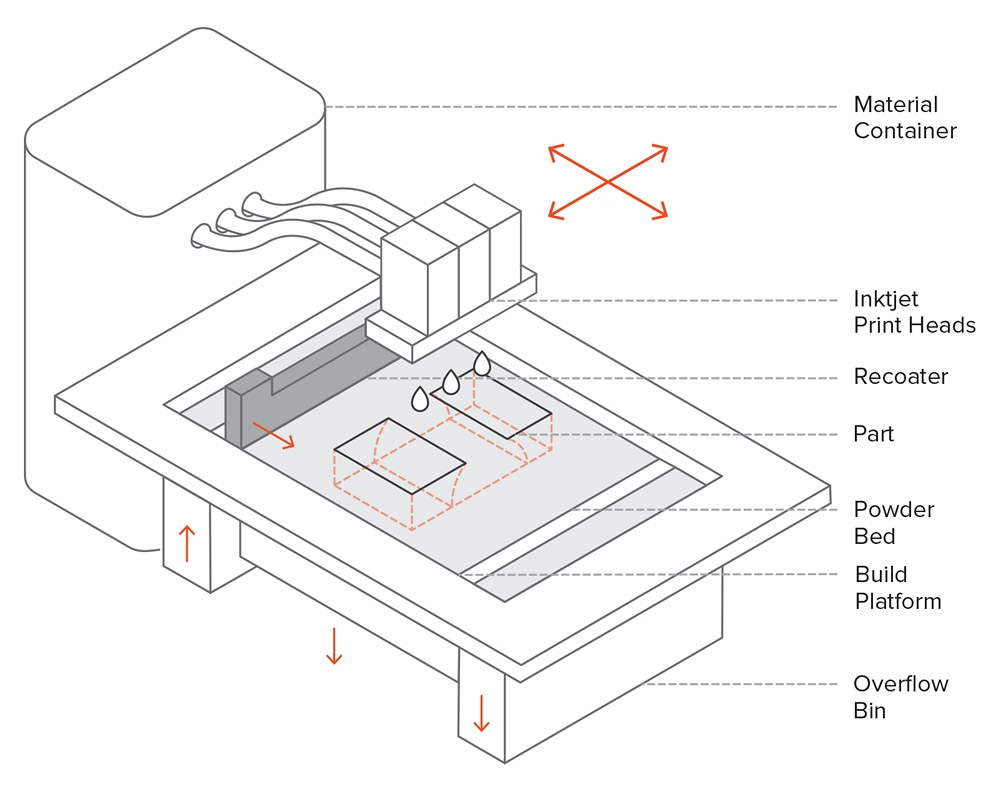

Технология Binder Jet — нанесение связующего вещества

Данная технология позволяет напечатать сложную по геометрии песчаную форму без какой-либо дополнительной обработки. После печати можно сразу приступать к отливке. Основным преимуществом технологии Binder Jet является то, что нет необходимости в каких-то особых условия для работы подобного принтера: печать возможна при комнатной температуре.

Процесс печати по технологии Binder Jet.

Материал, в данном случае — песок, распределяется по рабочей платформе с помощью ролика. Далее, печатающая головка наносит связующий клей поверх порошка. Платформа опускается по толщине слоя модели и объект формируется там, где песок связан с жидкостью (т.е. с клеем). Не использованный материал, по аналогии с SLS-технологией, является поддержкой для будущей модели.

Принципиальное устройство принтера с технологией Binder Jet.

Формы для отливки, напечатанные по технологии Binder Jet.

Sentrol SB1000

3D-принтер Sentrol SB1000 печатает по технологии Binder Jet с толщиной слоя от 100 мкм, точностью по XY от 0,0625 мм и размером модели до 120х67,5х150 мм.

SLS-печать литейных форм

Основное отличие от указанной ранее SLS-технологии — использование в качестве материала для печати литейного песка, предварительно плакированного полимером. Материал спекается лазером, после чего очищается. Полученная форма помещается в прокалочную печь для отверждения, которое происходит при температуре 300-350 °С. Главное отличие от Binder Jet — более высокая детализация готовой литейной формы. Правда, для получения готовой формы требуется больше времени, из-за необходимости дополнительной обработки.

Солнечная 3D-печать

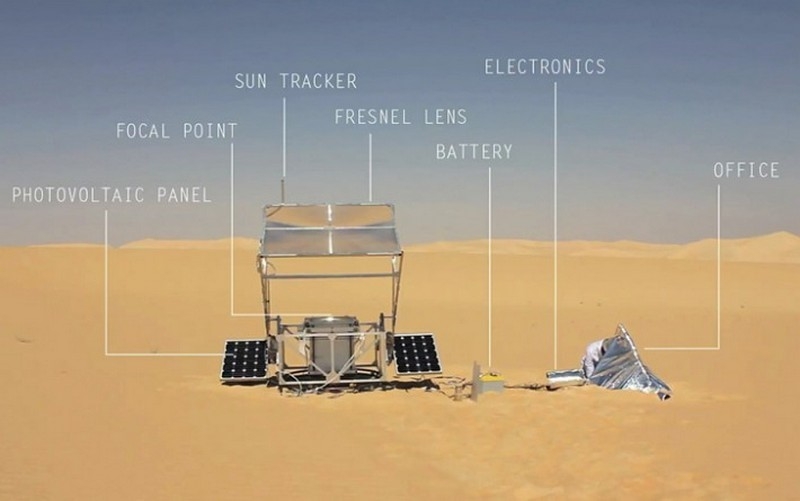

Кстати, есть ещё одна интересная технология печати песком — Solar Sinter. Разработал её немецкий инженер, дизайнер и художник Маркус Кайзер. Солнечная 3D-печать отлично подойдет для создания песчаных литейных форм, хоть и очень невысокой точности.

Если вы собираетесь печатать в пустыне, с собой необходимо взять офис. Маркус Кайзер предлагает пирамидальную палатку со светоотражающим покрытием — отличное укрытие от жаркого солнца.

Если ваше предприятие находится в пустыне, то это оптимальный вариант — кругом песок и солнечный свет, которые доступны в стандартную девятичасовую смену. Необходимо только привезти с собой сам принтер с компьютером. Принтер оборудован линзой Френеля, которая концентрирует солнечный свет в пучок, что дает возможность плавить песок с температурой 1400-1600°C; солнечным трекером, что отслеживает положение солнца и поворачивает линзу к нему; и фотоэлементами, для питания электроприводов установки. Главный плюс — экономия на электроэнергии, материалах и аренде помещения. Но еще важнее, пожалуй, концептуальность.

Процесс печати на солнечном 3D — принтере.

Такой принтер, и в силу специфики применения, и из-за невысокой точности получаемых моделей, вряд ли можно использовать для промышленных нужд. Но для художников и ремесленников он станет настоящей находкой. Печатать на нем литьевые формы, пожалуй, занятие сомнительное, а вот арт-объекты — самое оно.

Извлечение модели из рабочей зоны солнечного 3D-принтера производится с помощью столовой ложки. Можно использовать вилку, но скорость будет ниже.

А если серьезно — кто знает, куда зайдут технологии дальше? Порой безумные проекты открывают новые возможности.

Итог

Внедрение 3D-печати делает процесс литья дешевле и быстрее, позволяет изготавливать модели и формы для литья со сложной геометрией и разнообразными габаритами, не теряя в точности получаемой отливки.

Для получения выплавляемых и выжигаемых моделей рекомендуется использовать принтеры, работающие по технологиям FDM(FFF), SLS, SLA/DLP, Voxeljet. Используемые материалы обладают низким процентом зольности, а печатать модели быстрее, чем изготавливать вручную или с помощью станка с ЧПУ.

Пример технологической цепочки для получения отливки с применением выплавляемой модели.

Для получения литейных форм подойдут технологии печати Binder Jet и SLS с подходящим для форм материалом.

Аддитивные технологии в литье применимы в тех случаях, когда необходимо максимально дешево и быстро получить мастер-модель или форму для будущей отливки, например — в конструкторских бюро и на опытных производствах. Применимы они и в серийном производстве — если микронная точность не требуется, разница в скорости и стоимости работ делает их куда привлекательнее механообработки на фрезере с ЧПУ.

Уже сейчас можно заказать отливку из металла или пластмассы и посмотреть на результат применения 3D-печати в литье.

Подобрать 3D-принтер для интеграции в литейное производство или оборудование для литейного цеха можно в Top 3D Shop.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

Комментарии (18)

rPman

25.10.2018 22:35Чтобы пост совсем не превращался скучный рекламный, добавьте вот эту гибридную технологию в описание.

Gryphon88

Можете посоветовать: мне требуется изготовить замену (ПЭТФ должен по нагрузке и условиям эксплуатации подойти) бронзовому тонкому валу, который я ненароком погнул. Перечертить его у меня не получается из-за кучи мелких деталей (резьбы под крепёж и углублений под стопорные кольца), выровнять достаточно точно тоже не получилось. Как в этом случае разумно поступить? Я вижу несколько вариантов, все для меня несколько сложноваты, чтобы проверять экспериментально, без советов «бывалых»:

1. 3D-сканированием или более сосредоточенной медитацией со штангелем и микрометром таки получить модель и распечатать

2. Модель + литьё из бронзы

3. Попробовать сделать слепок, выровнять (вал, напоминаю, немного гнутый), и уже с него пытаться сделать форму для отливки.

Что посоветуете?

Top3DShop Автор

Можно предложить два варианта:

Отсканировать, поправить цифровую модель и

1) распечатать из полиэтилентерефталата, если его свойства вам подходят;

или

2) распечатать из выжигаемого материала и отлить из той же бронзы.

А как вы намерены выравнивать слепок и какую точность это даст? «На глаз»?

Gryphon88

Спасибо, но я имел в виду сам, по вашему ценнику получается минимум 9к. Да ещё он блестит, сканировать сложно.

Не совсем на глаз, двумя прутками развальцевать воск или скульптурную глину достаточно просто.

1Adam

Обратитесь к какому-нибудь токарю через авито. Он вам такой же вал сделает из бронзового прутка и гораздо дешевле.

Gryphon88

Какой-то токарь — он примерно как какой-то строитель, это конкретного знать надо, с правильной точкой роста рук. А у меня все знакомые кто спился, кто от старости умер.

1Adam

Да, риск есть, но строители берут за свою работу больше, чем токари)

plm

То что погнуто, можно поправить (погнуть обратно). Много дешевле чем все остальные варианты.