Введение

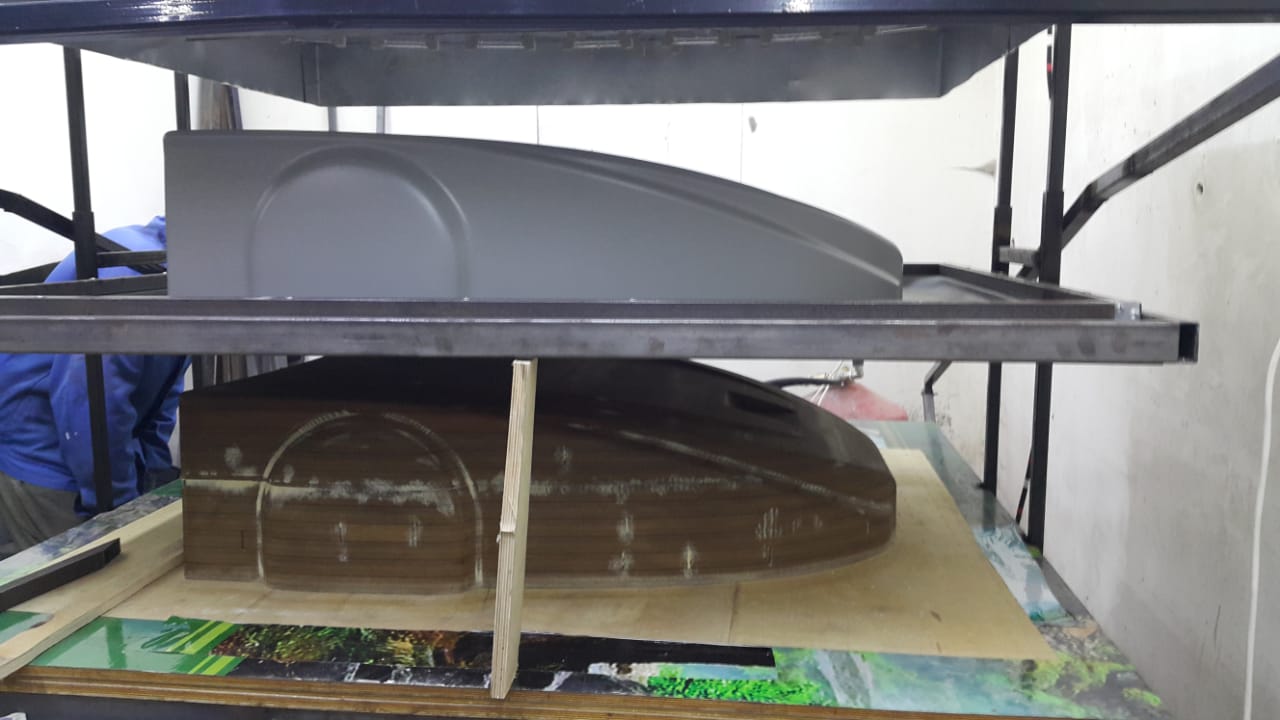

Первый вариант корпуса мы изготовили из стекломата и эпоксидной смолы, это дало возможность оценить общие габариты и внешний вид в натуре. После внесения правок в модель мы начали поиск возможных бюджетных технологий изготовления корпуса.

Корпус можно изготовить литьем под давлением, но стоимость изготовления пресс-форм является огромным барьером для стартапа. Поэтому для изготовления верхней части было принято решение использовать термо-вакуумную формовку.

Вакуумная формовка изделий возможна на недорогом оборудовании и требуется небольших первоначальных вложений.

Подготовка модели. Первая ошибка

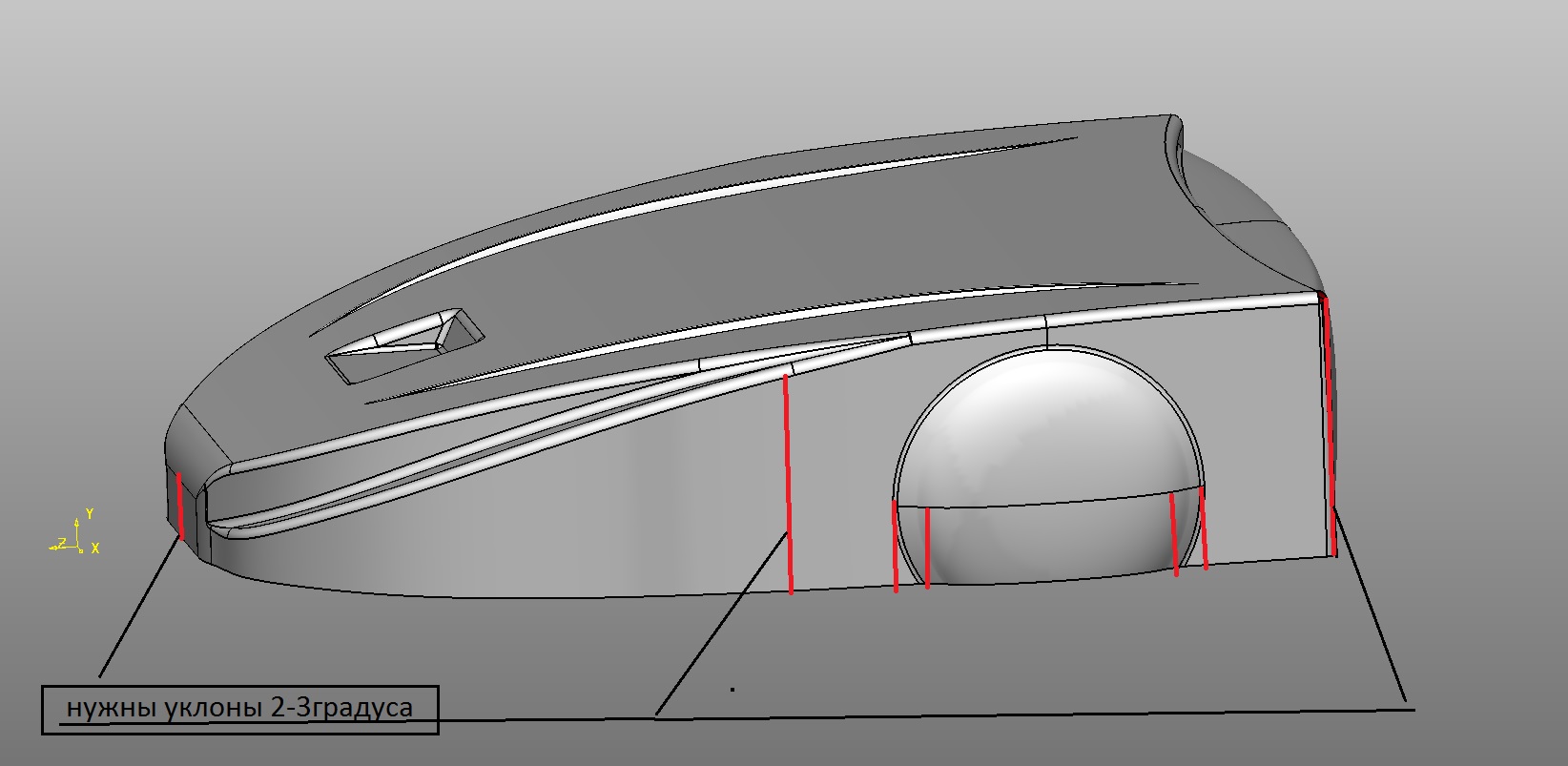

В модели должны отсутствовать отрицательные углы, т.е. все скосы и торцы должны иметь углы более 90 градусов. Боковые поверхности должны иметь хотя-бы минимальный уклон в 2-3 градуса, чтобы модель легко снималась с матрицы. Матрицу необходимо делать выше, т.к. в углах примыкания к столу воздух до конца невозможно убрать, это даст плавный загиб к столу. Нижнюю часть лучше срезать. На сколько делать выше зависит от толщины листа, мощности оборудования и того насколько сильно Вы будете разогревать полимерный материал.

Фрезеровка матрицы. Вторая ошибка

Первым делом, когда у Вас есть модель необходимо подготовить матрицу. На форумах я читал об использовании ДСП, но на практике чаще всего используют МДФ. Формы, которые требуют большую точность и рассчитаны на получение большего количества копий изготавливают из алюминия.

Наша вторая ошибка была в выборе подрядчика для фрезерования модели. Так как наша модель 1000мм x 800мм x 250мм., необходимо было сразу искать подрядчика с соответствующим рабочим полем станка ЧПУ. Мы же поверили в то, что можно без проблем собрать матрицу из 12 частей.

Потеряв время и деньги мы нашли другого подрядчика, который сделал матрицу из двух частей.

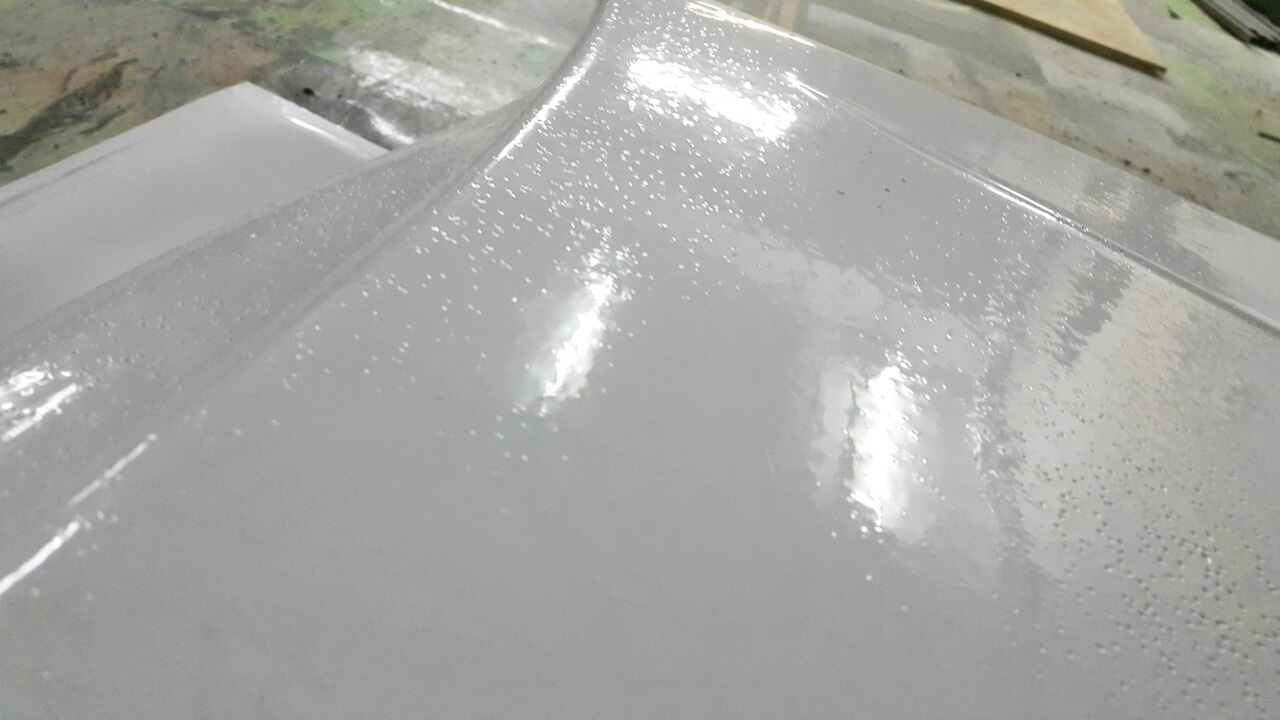

После фрезеровки МДФ полученные части необходимо склеить, отшкурить и покрыть слоем эпоксидной смолы для создания защитного слоя.

Вакуумная формовка. Третья, четвертая ошибка

Когда у Вас готова матрица можно приступать к процессу формовки. Мы решили сами сделать формовочный стол. Казалось бы, ничего сложного: стол необходимого размера с технологическими отверстиями для отведения воздуха, вакуумный насос, инфракрасные лампы. Под размеры модели заранее была сделана рама.

Фото нашего «станка» не сделали, но выглядело это примерно так. Сказалось отсутствие опыта. Качественного изделия не получилось.

Наша четвертая ошибка была в том, что мы слишком рано купили листы АБС-пластика. Пока мы ждали модель, пластик абсорбировал влагу из воздуха. Из-за этого при формовании появились артефакты в виде пузырей, пришлось купить новые листы АБС.

И как иногда бывает, под конец наших мучений мы нашли знакомых, которые оказывают полный цикл услуг по подготовке модели и термо-вакуумной формовке. Находятся они в Нижнем Новгороде, но предложили помочь за очень адекватные деньги. В итоге процесс формовки мы полностью отдали на аутсорс.

Основной процесс формовки:

- Фиксация матрицы на вакуумном столе;

- Фиксация листа материала в раме. Важна фиксация листа по периметру, чтобы избежать деформации при нагреве;

- Нагрев полимерного материала. Важен равномерный прогрев всего листа, обычно используются инфракрасные излучатели или кварцевые лампы;

- Предварительная растяжка листа. Либо под собственным весом, либо воздухом;

- Вдавливание листа на матрицу;

- Откачка воздуха между листом и заготовкой;

- Охлаждение материала; Очень важный этап для избежания деформации изделия.

- Извлечение матрицы;

- Доработка изделия.

Видео процесса

Результат

Основные формируемые материалы

Мы выбрали лист АБС 4мм толщиной из-за доступности, это дает при вытягивании боковые стенки в 2мм, что вполне нам подходит. Вообще же есть огромное количество материалов.

Информация из Википедии

| Полимерный материал | Обозначение по ISO |

|---|---|

| Стандартный полистирол | PS |

| Ударопрочный полистирол | SB, HIPS |

| Блок-сополимер стирол-бутадиен-стирол | SBS |

| Лист из ориентированного полистирола | OPS, BOPS |

| Лист из вспененного полистирола | EPS, XPS |

| Сополимер стирола с акрилонитрилом | SAN |

| Сополимер акрилонитрила, полибутадиена и стирола (АБС-пластик) | ABS |

| Сополимер акрилового эфира, стирола и акрилонитрила | ASA |

| Непластифицированный поливинилхлорид | PVC-U |

| Пластифицированный поливинилхлорид | PVC-P |

| Лист из вспененного поливинилхлорида | EPVC |

| Полиэтилен высокой плотности | HDPE |

| Полиэтилен низкой плотности | LDPE |

| Лист из вспененного полиэтилена | EPE |

| Полипропилен | PP |

| Лист из вспененного полипропилена | EPP |

| Полиметилметакрилат | PMMA |

| Полиоксиметилен, полиацеталь | POM |

| Поликарбонат | PC |

| Лист из вспененного поликарбоната | EPC |

| Полиэфиркарбонат | PEC |

| Полифениленовый эфир | PPE |

| Полиамид | PA |

| Полиэтилентерефталат | PET |

| ПЭТ, практически некристаллический | |

| ПЭТ, аморфный | |

| ПЭТ, частично кристаллический (с нуклеацией) лист из ориентированного полиэтилентерефталата | (OPET) |

| Лист из вспененного полиэтилентерефталата | EPET |

| Полисульфон | PSU |

| Полиэфирсульфон | PES |

| Полифениленсульфид | PPS |

| Сополимер акрилонитрила/метакрилата/бутадиена | A/MMA/B |

| Ацетат целлюлозы | CA |

| Ацетобутират целлюлозы | CAB |

| Диацетат целлюлозы | (CdA) |

| Полиэфиримид | PEI |

| Термопластичные эластомеры (термоэластопласты) | TPE |

| Термопластичный полиолефиновый эластомер | TPO |

Видео, которого явно недостаточно для презентации проекта. Нужен MVP с реальным корпусом

Вывод

Термо-вакуумная формовка это отличный способ изготовления корпуса для прототипов, MVP и мелкой серии. После тестирования нового корпуса скорее всего в постараемся в существующую матрицу внести необходимые изменения и ее же использовать для изготовления мелкой серии.

Спасибо за внимание!

P.S: В проекте участвуют 6 человек с Хабра. Мы разрабатываем три варианта софта (в том числе и на Ardupilot и начинаем версию на ROS), изготовили плату-шильд для малины, два варианта корпуса, у нас три прототипа и грандиозные планы. Этого робота не было бы, если бы не Habr.

Комментарии (61)

aivs

18.12.2018 14:14Видос зачетный

cgnrat

18.12.2018 14:28+1Видос как раз достаточно кустарный.

В современном мире существенных вложений в маркетинг не избежать, к ним надо готовиться.

webzuweb Автор

18.12.2018 15:203д я делал сам, причем пришлось осваивать 3dmax и на своем компьютере рендерил — поэтому качество оставляет желать лучшего.

Думаю это видео снимает часть вопросов о конструкции и назначении робота. В дальнейшем сделаем лучше.

cgnrat

18.12.2018 16:06Да все понятно. Любое подобное начинание вызывает уважение.

Просто я имею ввиду, что вы идете по тому же пути, что и с корпусом.

Вы можете потратить уйму времени и сил (и денег в конечном итоге) на изучение трехмерки и монтажа и все равно не получить результат продакшен уровня. А можете «отдать на аутсорс в условном Нижнем Новгороде». И если необходимость понимания процесса формовки корпуса еще можно оправдать в таком проекте, то необходимость лезть в видеопроизводство довольно сомнительна на мой взгляд.

Если для вас этот стартап это не просто фан и получение опыта, а вы пытаетесь сделать бизнес, то надо начинать делегировать полномочия и искать финансирование.

Ну так это со стороны выглядит.

webzuweb Автор

18.12.2018 19:12Мы делаем фан и получение опыта, но очень хотим бизнес.

Я знаю как работать в сфере услуг, я знаю как заниматься импортом и купи/продай, знаю как работает ecommerce. Но вообще не понимаю инвестиций, стартапов ит.д.

>>искать финансирование

Это что? FFF?

Подскажите как поступить? Давайте с нами искать финансирование и делегировать процессы.

webzuweb Автор

18.12.2018 20:43Для первоначального поиска даже не инвестора, а бизнес-ангела нужна лаконичная презентация, промо-видео.

Вопрос по регистрации компании. В какой стране регистрировать? Когда это лучше делать? Вы понимаете? Сейчас или после нахождения бизнес-ангела? Где его искать?

cgnrat

18.12.2018 21:33Ну вы задаете много вопросов, на которые нельзя ответить не понимая всей картины.

Как я бы наверное действовал:

1. Таки надо завершить рабочий образец в каком-то условно окончательном виде, который можно смело нести показывать, не объясняя «тут читать, тут не читать, тут я рыбу заворачивал».

2. Нужен контакт с гольф клубами для реального тестирования и обратной связи.

3. Нужен бизнес план и бизнес модель. Вы должны понимать сколько робот стоит в кустарном производстве, сколько будет стоить в промышленном, при каких объемах, сколько он будет стоить клиенту, по какой модели вы будете зарабатывать (продажи/аренда/обслуживание), маржинальность, размер требуемых инвестиций, окупаемость и тп и тп.

На самом деле уже выполнение этих трех пунктов даст вам очень много.

Будет что презентовать — сейчас ваша презентация очень условна, а опыт и картинка с реальных гольфовых полей будет выглядеть куда убедительней.

Кроме того, весьма вероятно, что контакты в гольф среде могут дать и инвестора, т.к. продукт достаточно нишевый. Да и цифры у вас уже будут.

Ну и на основе этого уже можно будет думать где и что открывать. Открывать вероятно надо там, где рынок. Но тут много нюансов совершенно разного плана, зачастую личного.

Если так не выйдет, то идти на все эти площадки с ангелами и прочими проходимцами. :)

Это все очень имхо как вы понимаете…

progchip666

19.12.2018 00:20Вы отлично и очень правильно описали следующие шаги команды. Но до сегодняшнего этапа ребята на мой взгляд действуют очень правильно. Продукт достаточно нишевый, поэтому себестоимость в цене продаж особой роли играть не будет. Он должен окупаться даже при закупках комплектации и производстве даже в малых партиях. Главное сделать сборку технологичной. Ну и конечно корпус. На реальную партию холодным литьём делать корпуса не гуд.

progchip666

19.12.2018 00:15На первом этапе лучше вложить деньги в реализацию прототипа. В дальнейшем конечно потребуется более качественное видео, но не стоит ставить телегу впереди лошади.

MrSGrey

18.12.2018 16:16Эм-м… Судя по звуку на видео откачка воздуха идет вакуумной помпой, пластинчато-роторным насосом? Может быть стоило параллельно поставить мощный пылесос, для предварительной быстрой откачки, с обратным клапаном? Пылесос откачивает большой объём, при понижении давления обратный клапан (кусок резины на отверстии) перекрывает магистраль пылесоса и уже до более низкого давления откачивает небольшой объём вакуумный насос. Мне кажется что время формовки имеет значение, пока пластик не остыл.

dentata911

18.12.2018 19:09Да, откачка должна происходить значительно быстрее. Сначала откачивать «пылесосом» и добивать уже помпой. Будет и красивее и проще в работе. А помпа вообще может и не понадобиться, если «пылесос» хороший будет.

Ezhyg

18.12.2018 19:32+1Шутки про вакуум в цистернах или баллонах помните? Так это не совсем шутки. «Ресивер» (только не самый дешёвый, потому что вакуум «давит внутрь», а дешёвые могут не быть к этому готовы), что используется в компрессорах, ставится на предварительную откачку а уже к нему подключается насос. Принцип — обратный компрессору. 50-литровый баллон позволяет моментально откачивать воздух даже с большого стола, а даже слабенький насос откачает воздух, пока снимается изделие и разогревается следующий лист.

Этот же способ можно использовать и при вакуумном формовании изделий из смолы (ваккумная инжекция aka инфузия), вакуумной упаковке и т.п.

dentata911

18.12.2018 20:50Интересный способ. У нас формовка поменьше размером будет. Спавляемся «тылесосом». От скорости откачки зависит очень много. При больших размерах баллон с «жидким вакуумом», наверно, самый лучший метод.

Ezhyg

18.12.2018 21:03Уже на потоке или хотя бы двух столах без такого никуда. Вдобавок шума намного меньше. А ещё, важна не только скорость откачки, но и «сила прижима» (точнее возможное разрежение), но мало какие пылесосы смогут дать «хорошую силу», например на толстых листах. Плюс время работы, плюс всякие ещё нюансы, которые я просто не вспомню сейчас.

MaxDamage

19.12.2018 18:46А ещё, важна не только скорость откачки, но и «сила прижима» (точнее возможное разрежение), но мало какие пылесосы смогут дать «хорошую силу»

У меня на пылесосе написано 200 мбар, но я не проверял. Чтобы получить 200 мбар 50 литровым ресивером, надо откачивать не больше 12 литров.

«Ресивер» (только не самый дешёвый, потому что вакуум «давит внутрь», а дешёвые могут не быть к этому готовы)

Некоторые пользуются бочками от пива.

Ezhyg

19.12.2018 18:52Может «кегами»? :)

А ещё баллонами из под всяких технических газов, иногда переделывая их — ставя рёбра жёсткости.

MaxDamage

19.12.2018 20:53Примотал вакуумметр скотчем к пылесосу, и он ничего не показал, так что там должно быть больше 500 мбар.

Погуглил немного, и 200 мбар это типичный вакуум для пылесоса, но похоже, что он считается как 1000-200 = 800 мбар, хз почему. Видимо мерили манометром, который при атмосфере показывает ноль, и -200 при 800 мбар, а в какой то момент минус упразднили. Ох уж эти отраслевые обозначения.

В этом случае да, ресивером на 50 литров можно откачать 200 литров до 800 мбар. И подключать удобнее чем пылесос.

Ezhyg

20.12.2018 02:28Спасибо за тест. С пылесосами вообще не сильно легко мерять разрежение (прибор-то от природы не герметичен). То изощряются с крыльчатками по скорости, расход мерять а оттуда давление, то столб воды…

Ура! Моя идея оказалась лучше :D

progchip666

18.12.2018 20:46Этот вариант куда симпатичнее получился чем из пенопласта!

webzuweb Автор

18.12.2018 20:47Значит цель достигнута, растем. Дальше — лучше!

progchip666

18.12.2018 20:57+1Молодцы. Мне нравится ваш подход к разработке. Очень многие пытаются делать из неё секрет до последнего момента, а потратив огромные деньги и силы в лучшем случае начинают в бешенном темпе и огромными издержками рекламу и продвижение, хорошо ещё если так. Некоторые узнают в этом процессе что кто то их уже обогнал и сделал лучший продукт! Ну а скопировать плоды разработки не составляет особого труда, если уж на то пошло очень быстро и после её окончания. Занимаясь пиаром и разработкой параллельно вы уходите вперёд от прямых конкурентов потому, что ваш продукт получает большую известность ещё до выхода в свет. Удачи.

progchip666

18.12.2018 20:59Следующая модель, которая будет мячи для Большого Тенниса собирать, когда ожидается? :)

Thoth777

18.12.2018 21:24+1Читал-читал про DIY создание корпусов, а потом вдруг это:

И как иногда бывает, под конец наших мучений мы нашли знакомых, которые оказывают полный цикл услуг по подготовке модели и термо-вакуумной формовке. Находятся они в Нижнем Новгороде, но предложили помочь за очень адекватные деньги. В итоге процесс формовки мы полностью отдали на аутсорс.

напомнило

— Как вы разбогатели?

— Ну, я покупал яблоки по 1 пенсу, а продавал по 10 пенсов. Покупал газеты по 1 пенсу, а продавал по 20. А потом умер мой дядя и оставил мне в наследство миллион.

Akson87

19.12.2018 01:47А где в этом роботе будут жить сами мячики? внутри? Сколько помещаться будет за раз? Просто они вполне большой обьем занимают, а там еще аккум нужен, поля то для гольфа не маленькие.

Сама идея любопытная, обычно я вижу народ на минитракторах катающийся туда сюда (раньше с балкона как раз такой шуттинг рэйнж был виден, насмотрелся).

SquareRootOfZero

19.12.2018 06:20Как показать инвесторам красивый робот? (...) Мы разрабатываем робота для сбора мячей для гольфа на driving range.

А использование несклоняемый слово «робот» — это что-то из профессионального жаргона? Я ещё в советском журнале «Крокодил» как-то видел карикатуру с многоруким роботом с авторучкой в каждой клешне и подписью: «Трудно было достать промышленный робот, зато теперь с ответами на рекламации у нас полный порядок!»

alexzzam

19.12.2018 13:40Винительный падеж (кого-что) работает по разному для одушевлённых и неодушевлённых объектов. Неодушевлённый вариант: «вижу ящик», а не «ящика». Одушевлённый: «вижу котика», а не «котик».

Так вот изначально слово «робот» жило по неодушевлённым правилам, а потом, давно уже, стало жить по одушевлённым. Спасибо, наверно, фантастике.

sshmakov

19.12.2018 14:25

Assargadon

20.12.2018 09:22Вот кстати — в фантастике очень часто упоминается парадокс близнецов. Но нигде и никогда ни в фантастике, ни в научно-популярной литературе — даже в советской — я не видел описания, в чём оный парадокс заключается.

В этом рассказе это подсвечено очень ярко: "… А парадокс состоит в том, что моему папе в это трудно поверить".

Вот почему так?

SquareRootOfZero

21.12.2018 10:19О (буква). А ведь никогда не обращал внимания… «Я ударил ящик сапогом в торец» если это реально ящик, но «я ударил Ящика сапогом в торец» если это кореш Серёга по кличке «Ящик». Один знакомый ещё, помню, рассказывал, за сколько он купил в магазине копчёный лосось, я подумал, что за вопиющая безграмотность,

и ударил этот знакомый сапогом в торец, а он, видимо, тем же правилом руководствовался.

MaxDamage

19.12.2018 08:47А не получается робот для стрижки газонов переделать? Они же делают абсолютно то же самое, только стригут, а не собирают мячи. И они бывают большие, рассчитанные на десятки тысяч метров газона.

Но тут, конечно, зависимость от производителя, если он снимет конкретную модель могут быть проблемы.

MShevchenko

19.12.2018 15:07Думаю что это rocket science. Для нескольких экземпляров проще сделать корпус из стекловолокна. Технология простая до ужаса.

Из плотного пенопласта ножом вырезаем модель. Куски пенопласта клеим между собой клеем ПВА. Замазываем все автомобильной шпаклевкой и шкурим. Ждем пока высохнет.

У вас модель уже есть.

Обмазываем модель солидолом. Убираем лишений. Обклеиваем стеклотканью, формируя ребра жесткости. Важен выбор эпоксидки. Ждем пока высохнет.

Снимаем получившуюся форму с модели. В нее клеим корпус.

Плюсы:

1) корпус может быть практически любой сложной формы.

2) сразу внутри корпуса можно формировать закладные элементы креплений.

3) легко обрабатывается и очень прочный (таким образом самодельщики раньше клеили корпуса для автомобилей, смотри, например, книгу «Я строю автомобиль» 1989-года).

webzuweb Автор

19.12.2018 15:09Вы это делали? Я да. Это не проще.

habr.com/post/426323

Ezhyg

19.12.2018 16:50А вот давайте рассмотрим изготовление вакуумным прижимом, но из препрегов, речь ведь о современных способах, а не как вы на… лепили первую штуку. Отличия — «запекание» после формования и дольше, но на выходе корпус прочнее стали, если брать углеткань, а уж про композит с «арамидом» и говорить не стоит.

kibizoidus

Ребята, вы очень крутые. У меня с термоформовкой все заглохло на этапе рамы для формовочного стола. Очень трудно было все тянуть самому. И это нереально круто!

webzuweb Автор

Спасибо. А меня не покидает ощущение самодельщины. Как будто, упускаем что-то важное. В любом случае, я получаю удовольствие о того как развивается проект, от общения с интересными людьми.

Возможно, у тех для кого разработка hardware это работа весь процесс уже обыденный. А для меня, как дилетанта, когда я трогаю что-то, что до этого было только идеей какое-то воодушевление что-ли…

Iqorek

Не знаю что то там с мячиками, но уже можете открыть бизнес по изготовлению корпусов. Или еще круче, выпускать недорогое оборудование для формовки.

Еще вопрос, напечатать форму на 3д принтере и покрыть ее смолой, реально потом использовать?

webzuweb Автор

Для использования в качестве матрицы нужна жесткая форма.

Если у Вас будет 3д принтер нужного размера, если сделать подпорки возможно. Думаю это не получится дешевле и быстрее.

kotomyava

Если использовать доступный FDM, то печать идёт термопластиком. Он может поплыть при контакте с разогретым формируемым пластиком. Если только напечатать чем-то сильно высокотемпературным, а формовать заметно более легкоплавкий лист.

Если печатать чем-то фотополимерезующимся, то можно, там не должно быть проблем при этих температурах.

А если металлическим порошком… =)

На самом деле, форма фрезерованная из MDF будет значительно дешевле, чем напечатанная по любой технологии.

Psychosynthesis

Есть способы термостабилизации для пластиков, если же потом ещё нормальным слоем эпоксидки покрыть то может и проканать.

Но, соглашусь, с МДФ вариант явно надёжнее. А я бы для такого дела вообще на цельнофрезерованную форму из люминя раскошелился, дабы лишних проблем в дальнейшем избежать.

kotomyava

Так и делают часто, если нужно серию делать.

А MDF дёшево и быстро, для прототипирования в самый раз.

Ezhyg

Алюминий — дорого, при чём не только обработка, но и болванка.

Намного дешевле, не в ущерб качеству, сделать гипсовый болван, покрыть его той же смолой или всякими лаками держащими температуру. Для облегчения можно ещё делать не целиком из гипса, а только верхние пару-тройку сантиметров, а остальное заполнить хоть монтажной пеной, хоть пенобетоном, но из последнего тогда проще сразу целиком делать.

ianzag

> Спасибо. А меня не покидает ощущение самодельщины

Ну оно и есть сугубо гаражная самодельщина. Так, если по-честному. До продакшна ещё плыть и плыть. С другой стороны, вам нужен был корпус — вы его получили. Можно двигаться дальше. Все у вас получится!

webzuweb Автор

Спасибо.

HiMem-74

Вам СРОЧНО нужен дизайнер! Замечательная идея, но корпус, как бы это помягче сказать, похож на ВАЗ-2110.

Целевая аудитория не оценит, каким бы робот замечательным ни был, как бы хорошо он ни функционировал…

Shadow_ru

Почему не оценит? Это же утилитарный робот, в идеале его даже видеть не должны.

KamAdm

А что идея. Сделать в форме танка и т.д. По полю едет танк и собирает мячи, а иногда ими же и стреляет :)

Ezhyg

Но для бейсбола или большого тенниса, мячики в гольфе, всё же жёстковаты :)

webzuweb Автор

Не понимаю, чем Вам дизайн не понравился.

Это субъективное мнение или Вы можете как-то аргументировать?

HiMem-74

webzuweb Дизайн это в принципе субьективная вещь, это только Тёма Лебедев какие-то анализы проводит, критерии и всё такое.

shadow_ru Это его в работе видеть не должны. А инвесторов дизайн должен «зацепить», иначе ты слоненка не продашь (с)анек

webzuweb Автор

Основная форма навеяна капотом Toyota Camry

Потом скорее всего будет дополнительный «обвес» другого цвета.

Как пример.

+++

пока отсутствуют некие важные элементы — кнопка экстренного стопа, технологические отверстия для зарядки, лого робота, логотип клуба.

HiMem-74

Обратите внимание на оба приведенных Вами дизайна — масса нефункциональных подштамповок, геометрических разделений, направляющих взгляд.

Еще раз подчеркну, я не дизайнер, тем более не промдизайнер, и «цифрами гармонию» не опишу. Сложные корпуса (пока) Вам не сделать, но наклейки-оракал или аэрографию очень даже можно сюда нанести.

А пока получается вот это:

smind

Наверное форму на пару см надо было делать выше, чтобы потом их срезать по периметру.

webzuweb Автор

Это не окончательный вид, срез будет ровный.