Всем привет! Я попробую немного рассказать о том, как я пытался сделать страйкбольный привод при помощи 3D-принтера, что из этого получилось и с какими сложностями пришлось столкнуться. Статья может оказаться интересной для тех, кто любит airsoft, DIY или 3D-печать. Для тех, кто не знаком с airsoft, но хочет почитать об интересном и сложном проекте 3D-печати, есть краткое пояснение о том, про что же идет речь и почему построить страйкбольный привод непросто.

Airsoft (на постсоветском пространстве более известен, как страйкбол) — командная тактическая игра, конкурент пейнтбола или лазертага. От пейнтбола отличается большими дистанциями при меньшей потребности в защите. От лазертага — тем, что от участника к участнику передаются пули, а не информация. Альтернативный вариант — «куча взрослых мужиков палит друг в друга из игрушечных ружей».

Для игры наибольшее распространение получили электропневматические ружья (обычно их называют «привод») под пластиковые шарики калибра 6мм. Как это работает:

- Мотор через систему шестерней взводит поршень.

- Специальная тяга досылает в ствол шар.

- При освобождении поршень двигается вперед под действием основной пружины, в цилиндре создается давление воздуха.

- Дополнительный модуль в начале ствола — hop-up обеспечивает закручивание шара. (Закручивание шара по горизонтальной оси позволяет увеличить настильность траектории полета шара за счет эффекта Бернулли)

- Давление воздуха выталкивает шар из ствола.

- При одиночном огне цикл останавливается, при стрельбе очередью — начинается заново.

Анимированная картинка из Википедии:

Вылетающий из ствола шар имеет небольшую массу (0.2-0.4 грамма) и довольно высокую скорость (100-170 м/с). В качестве источника энергии используется аккумулятор, в настоящее время это обычно li-po с высокой токоотдачей. При выстреле аккумулятор 11.1В отдает ток в районе 30А. КПД системы невелик — ~300ВА за секунду на входе превращаются в ~20 Джоулей на выходе (16-18 шариков в секунду с энергией чуть выше 1Дж каждый или 10 шариков с энергией по 2 Дж). Именно эти измерения проводились для последнего из описанных в статье приводов, но вполне типичны для большинства аналогов.

При любых серьезных проблемах (потере герметичности, несоосности деталей, загрязнении или механических повреждениях) скорость выстрела падает или получает большой разброс, что фатально сказывается на кучности. В среде энтузиастов распространено мнение, что хорошие результаты по повторяемости можно получить только с использованием максимально качественных комплектующих, закрепленных в сделанном с минимальными допусками литом или фрезерованном металлическом корпусе. Этот корпус называется gearbox(гирбокс) и является сердцем всей системы. Нагрузки на гирбокс стремительно возрастают с ростом мощности основной пружины и с увеличением скорострельности.

Дальше в статье я буду рассказывать, как пытался построить корпус компрессора из пластика и каких результатов я достиг.

Немного истории

Тюнингом мягкой пневматики я увлекся примерно 20 лет назад. Сперва это были внешние и внутренние доработки китайских игрушек, с появлением в широком доступе японской электропневматики переключился на неё. Отремонтировать или тюнинговать удалось, наверно, около полутора тысяч приводов. Какое-то время я монетизировал это хобби, но работать неспешно и для себя мне нравится больше.

В 2007 я попробовал сделать свой первый фрезерованный гирбокс. Он работал, если его зажать в тиски и кое-где придерживать ;) По объёму работы стало понятно несколько вещей:

- Самостоятельно корпус гирбокса изготовить можно.

- Объем усилий, попыток и ошибок так велик, что заниматься этим стоит только для кастомов, в которые обычный гирбокс никак не запихнуть.

Когда у меня появился 3D-принтер, я решил сделать фрезерованный гирбокс заново. Возможность прототипировать детали и посмотреть, как они совместно заработают, должна избавить от ряда ошибок.

После печати и сборки первого прототипа оказалось, что и печатный гирбокс не разваливается сразу. Видеть работающий гирбокс, для создания которого не пришлось стоять за фрезерным станком — это было круто. Работа многократно ускорилась, можно было нарисовать чертёж, поставить на ночь печать и на следующий день собирать детали.

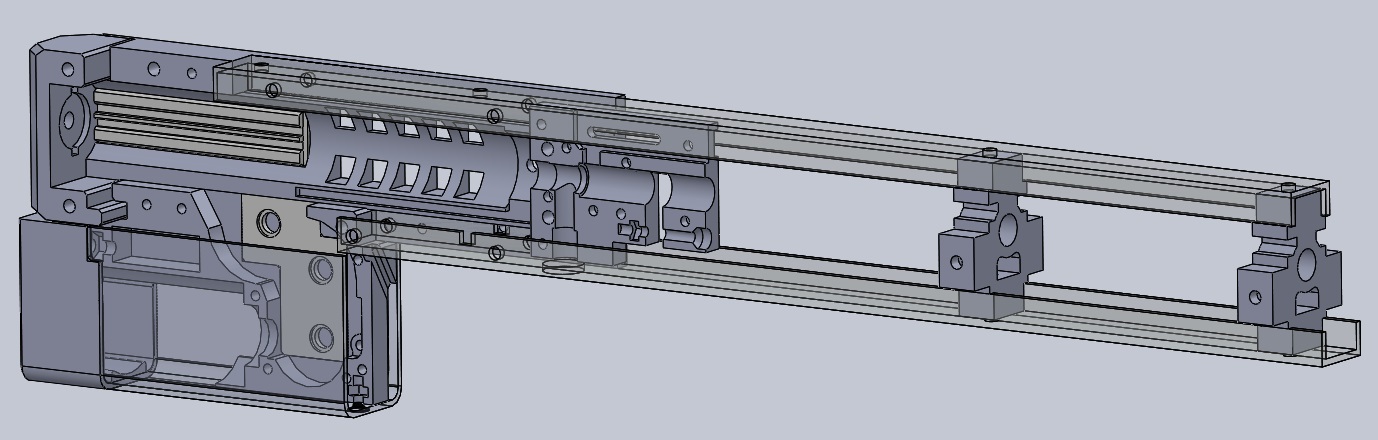

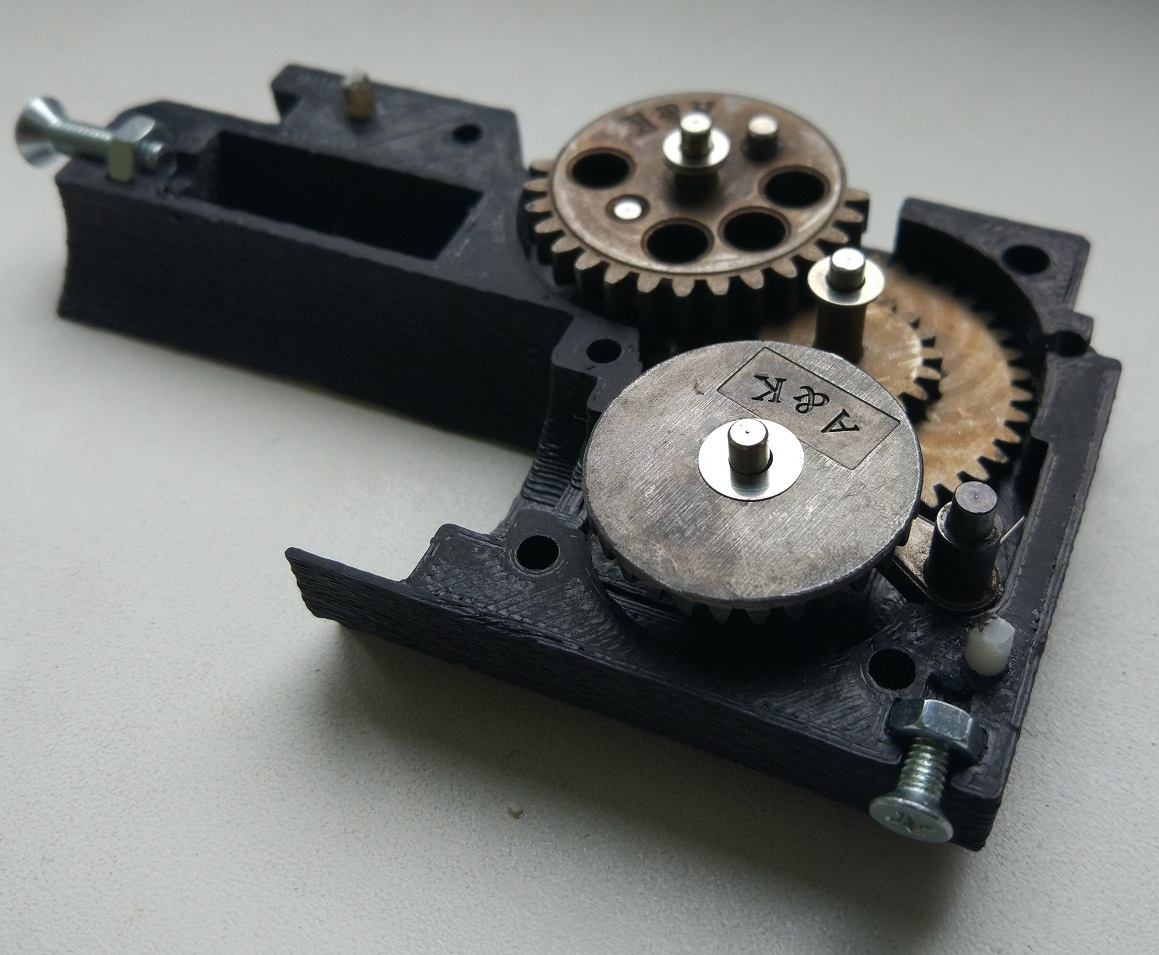

Вид ранней версии верхней части гирбокса в сборе.

Первая версия

Я принял решение сделать пластиковый гирбокс, который будет в сложных местах усилен алюминиевыми пластинами. Предполагались: пластинки для крепления втулок шестерен, пластинки с фрезерованными пазами для направления поршня и, при необходимости, стяжки с наружной стороны бокса. Разумеется, прототипы этих пластинок сначала были выполнены из пластика. В итоге, детали так и остались пластиковыми — оказалось, они сами по себе достаточно крепкие.

Также предполагалось самостоятельно изготовить голову цилиндра, сделать ее массивнее для обеспечения крепкости в испытывающем максимальные ударные нагрузки месте. В целом, идея себя не оправдала — в следующих приводах я использовал стандартную голову цилиндра и массивный корпус хоп-ап, крепление которого выполняет роль стяжек для гирбокса.

К созданному гирбоксу был разработан корпус.

В 2013 году еще не было сделано страйкбольного scorpion evo3, который казался мне весьма красивым. Однако, задачи точного копирования я себе не ставил — хотелось сделать схожий компактный пистолет-пулемет, легкий, узкий, но с полноценным гирбоксом.

Scorpion EVO3 S1. Источник изображения — Википедия.

Работа оказалась много кропотливее, чем планировалось — для сборки печатных деталей очень часто детали приходилось дорабатывать напильником. Зато держать в руках первый в мире напечатанный страйкбольный привод грело душу. Классное достижение, на мой взгляд =) Следует сказать отдельное спасибо моей жене, которая поддерживала мои эксперименты и занималась финальной покраской готового проекта. Наверно, при меньшем объеме понимания и поддержки проект был бы заброшен.

На разобранном приводе видно, как к верхнему ресиверу стыкуются прочие модули

STL-файлы для желающих повторить конструкцию были опубликованы на Thingiverse. Таким образом, первый печатный привод стал open source — продуктом. Не знаю, смог ли кто-либо напечатать его для себя и заставить работать. Исходники публиковались в 2014. Просмотров набралось более 50000, скачиваний — почти 5000, так что может быть, кто-то упорный нашелся. Для тех, кому интересно, STL можно найти на https://www.thingiverse.com/thing:461896.

Готовый и окрашенный привод

После того, как первый привод был готов, захотелось сделать еще — больше, совершеннее и интереснее. Был спроектирован bullpup, от которого остались только плохие фотографии и куча деталей в одном из ящиков с “проектами”. На нем впервые была опробована концепция усиления корпуса алюминиевым швеллером — он практически не добавляет лишней массы и делает корпус устойчивым к изгибам. Собственно, привода заводского изготовления в пластиковых корпусах тоже страдают этой проблемой, так что проблема вызвана не использованием 3D-печати.

Все дальнейшие привода печатались из прутка ABS производства FD-plast, слой 0.2 мм. Экспериментов с другими пластиками для печати гирбоксов я не проводил, это кажется мне нудным, если ABS хорошо работает.

Вторая версия

Все время, которое я играл в страйкбол, я пытался подобрать для себя наиболее удобный привод. Сменил, наверно, более сотни вариантов, от широко распространенных до весьма экзотичных, но так и не нашёл однозначно подходящий. Так и возникла идея сделать привод максимально модульным — пусть каждый пользователь сможет напечатать набор деталей, максимально ему нравящихся.

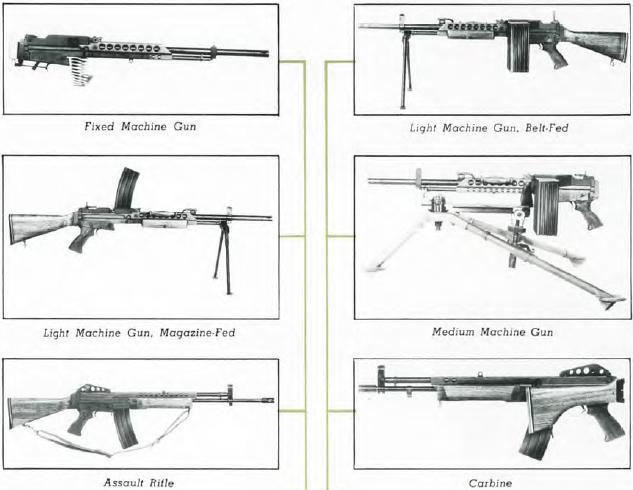

Собственно идея не нова, попытки изготовить модульное огнестрельное оружие для решения различных задач предпринимаются оружейниками по всему миру. Примером может быть оружейная система Stoner 63, которая в зависимости от сборки может менять вид от карабина до пулеметов.

Фотография различных вариантов сборки Stoner 63, взята с сайта forgottenweapons.com

Вторая версия 3D-печатного привода для open source представляла собой верхний ресивер с довольно толстыми стенками и рамой из алюминиевых швеллеров, к которому крепился нижний ресивер с шестернями и мотором (обычно в пистолетной рукоятке), приемник магазинов и внешние панели корпуса. Было напечатано несколько вариантов корпусов, однако, к моменту, когда можно было бы приступать к публикации, меня захватила уже другая идея.

Два варианта второй версии. Отличаются отделкой верхнего ресивера и фронтсетом.

Третья версия

В третьей версии толщина корпуса верхней части гирбокса уменьшена. Предполагалось, что это позволит сделать внешние стенки корпуса толще и позволит больший простор для дизайнерской работы без переутолщения корпуса. Оказалось, что и стенки уменьшенной толщины справляются даже с мощными (140) пружинами. Более того, стенки вокруг цилиндра можно дополнительно разгрузить отверстиями. Достигнут такой результат был за счет утолщения стенок «внутрь». Дополнительные наплывы пластика вокруг цилиндра и поршня создают как бы «уголок», согнуть который сложнее, чем пластину.

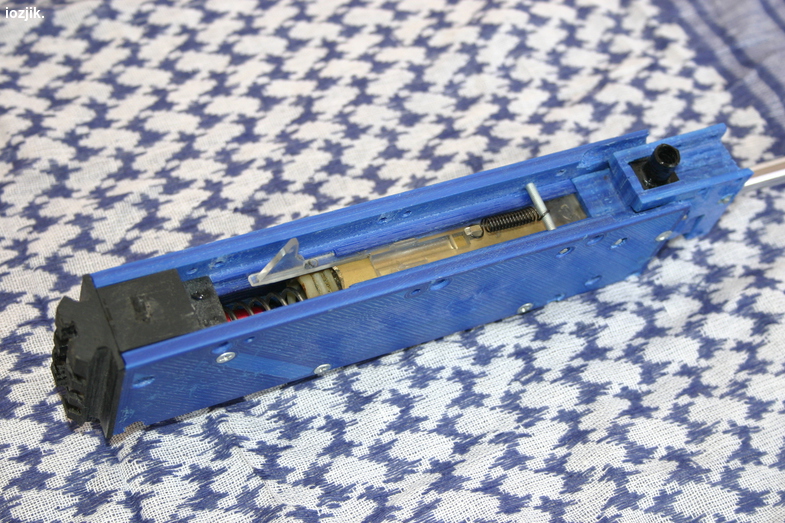

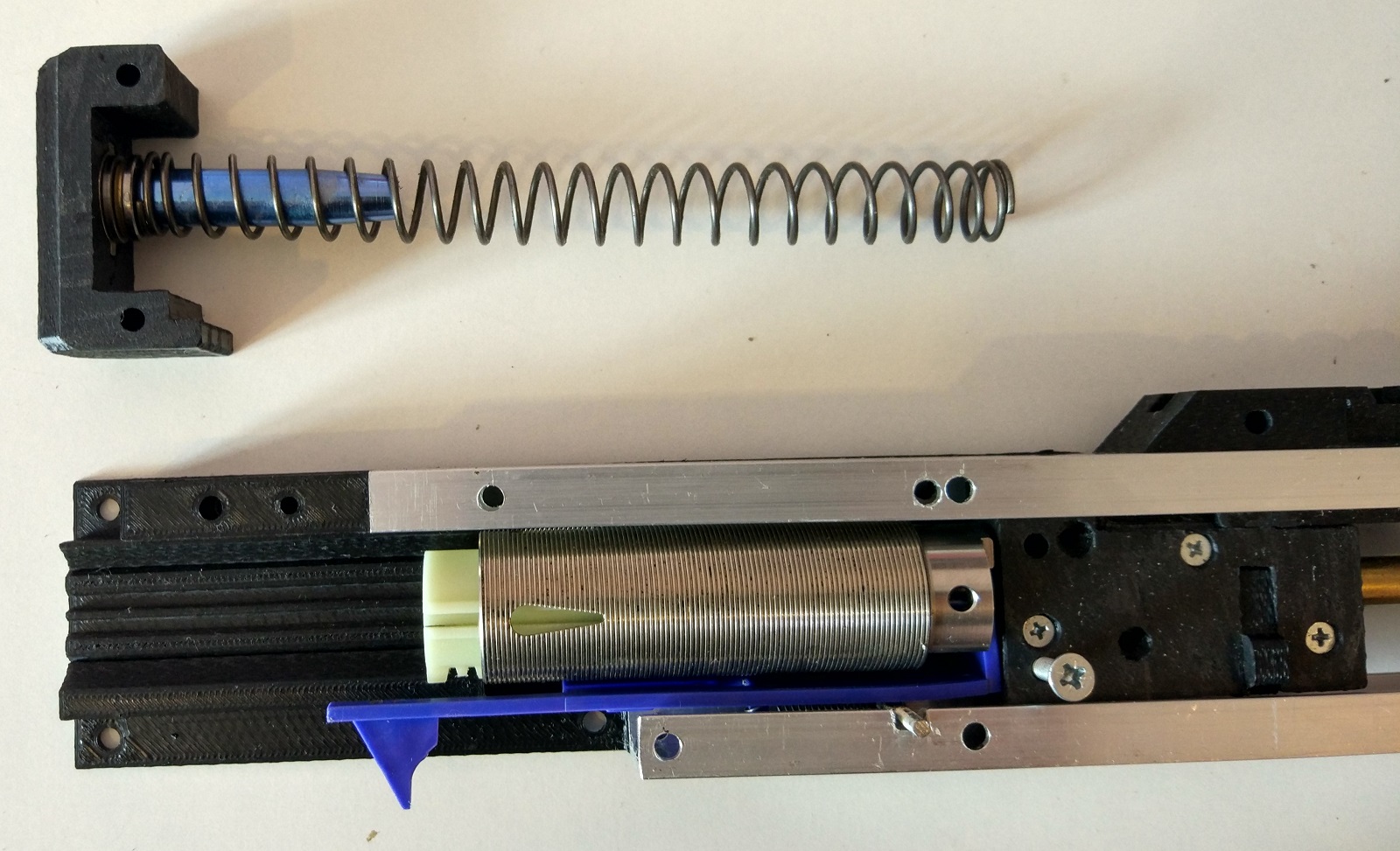

Вид открытой верхней части гирбокса

В целом, на данной раме можно собрать и пистолет-пулемет, аналогичный представленным ранее. Но хотелось сделать красивое и максимально эффективное решение — поместить в компактные размеры наиболее производительный вариант. За базу длины был принят тонкий стволик длиной 455мм (такой стволик у страйкбольных автоматов Калашникова). Внутренности гирбокса — любые tm-совместимые для гирбокса 3 версии. Для компактности был выбран форм-фактор bullpup (расположение магазина за пистолетной рукояткой). Магазины использованы от M16 — выбраны за широкое распространение и расположение шароподатчика в передней части магазина. Это, в свою очередь, позволяет сохранить эргономичное расстояние от приклада до спускового крючка при достаточно большом зазоре между рукоятью и магазином (звучит несложно, но это один из наиболее острых моментов для критики настоящего оружия в таком форм-факторе). Отсек для аккумуляторов должен иметь достаточно места.

Открытая нижняя часть гирбокса

Суровое дополнительное ограничение — любая деталь должна помещаться на горячий стол бюджетного принтера (200х200 мм). Пришлось немало поломать голову, чтобы сделать детали печатаемыми на компактных столах.

Концепция для внешнего корпуса была выбрана нарочито футуристическая — хотелось сделать привод, который будет узнаваться с первого взгляда. Дизайн давался мне очень тяжело — пришлось посмотреть тысячи картинок-референсов фантастического оружия, искать лучшие решения, а потом понимать, как в это может вписаться работающий механизм и человеческая эргономика.

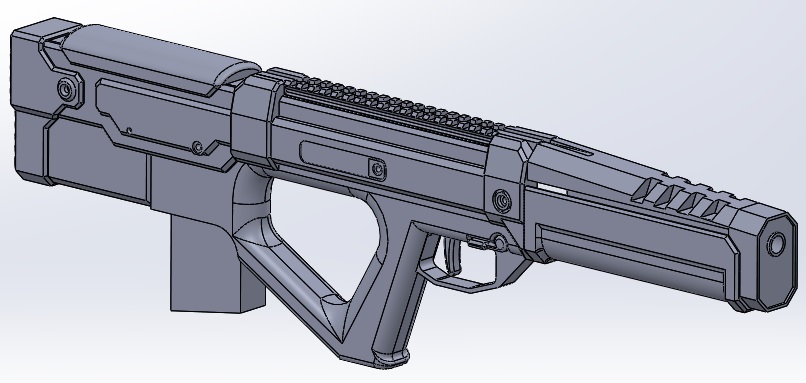

Вот так выглядел проект корпуса

В рамках испытаний гирбокса на надежность он проверялся с пружинами м100 Systema и м130 Guarder. Приведенная начальная скорость соответствует довольно качественным сборкам для заводских приводов (к сожалению, у меня нет 0.20 шаров, пришлось хронографировать .28 и пересчитывать). Примерная скорость получается 100м/с для пружины м100 и 148м/с для 130 пружины. Это не самая лучшая производительность, но и не ниже среднего. Следует учитывать, что использовались базовые запчасти, оставшиеся от тюнинга других приводов, так что нет сомнений в том, что печатный гирбокс не имеет хронических дефектов, влияющих на КПД. Гирбокс выдерживает длинную очередь холостыми (пружина guarder м130, примерно 200 выстрелов) и после этого на пластике не образуется наклепа.

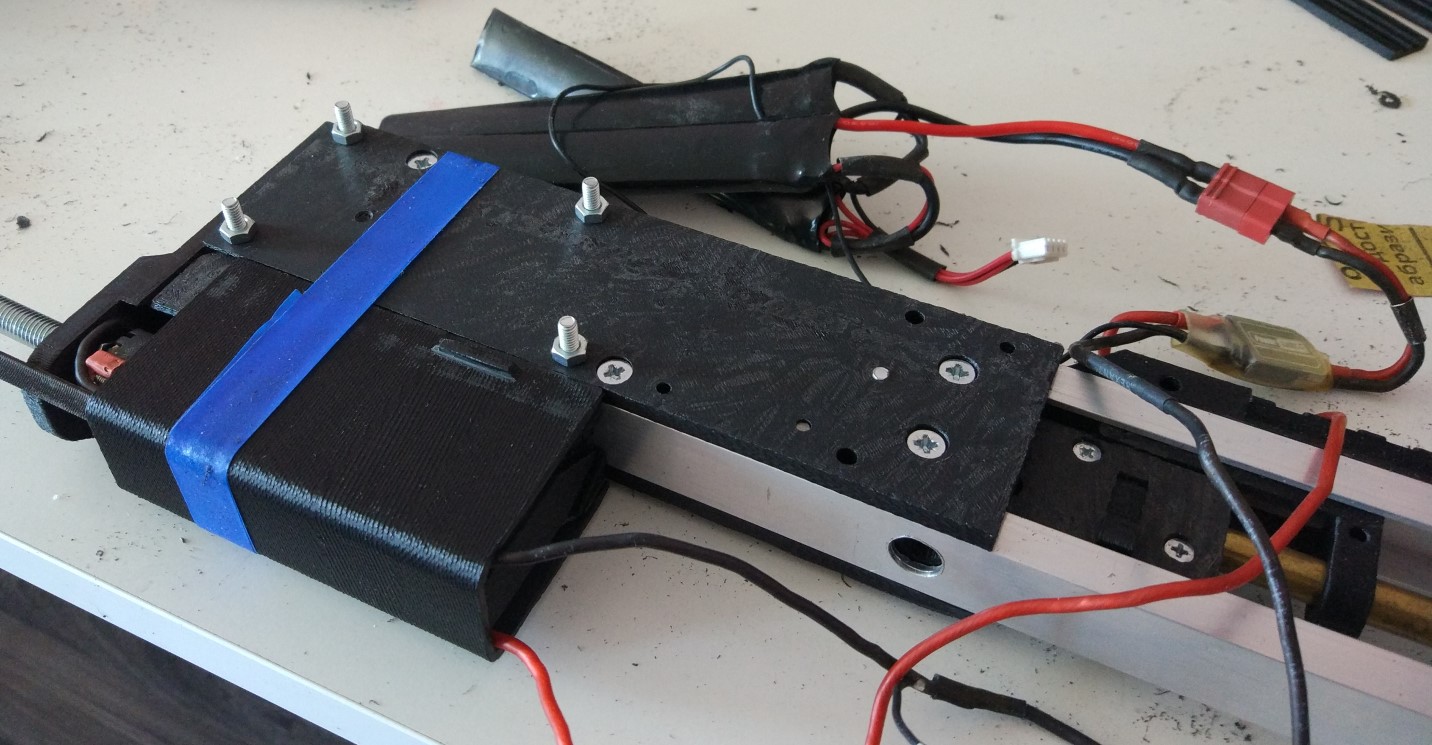

Гирбокс в сборе во время тестов

При скорости 100м/с хоп-ап успешно закручивает шары, дистанция полета 0.28 шара, хоть и медленного, превышает 50м (стрелял в открытом спортивном тире, метры настоящие). В текущей сборке кучность хромает, но, скорее всего, это связано с тем, что резинки хоп-апа, которые у меня есть, уже довольно старые (последние лет 8 я не покупал новые запчасти, их и так много дома).

Следует отметить, что на этот раз в открытый доступ выложены не только STL-файлы, но и исходники solidworks. Я старался следовать определенным стандартам наименования элементов чертежей и сделать детали максимально понятными. Кроме того, я подбирал допуски деталей так, чтобы они совмещались без кропотливой работы напильником. Гирбоксов пришлось напечатать штук 10, пока качество не стало меня устраивать.

Некоторые детали я отпечатал из цветного пластика, чтобы подчеркнуть органы управления и эстетическое решение в целом. В итоге привод стал выглядеть так:

Вид готового привода

Исходники опубликованы на thingiverse .

Модель выкладывалась с середины по конец 2018. В настоящий момент у корневого узла модели больше 25 тысяч просмотров и 4.5 тысяч скачиваний, надеюсь, она пригодится энтузиастам для повторения или апгрейда.

Когда будет время для хобби, планирую дописать более подробные инструкции по сборке, возможно, попробовать собрать привод из деталей перед камерой. Базовая версия предполагает наличие электронного ключа и только автоматический огонь. Есть функциональный прототип электронной отсечки одиночного огня по силе тока и наработки по системе мониторинга состояния аккумулятора. Однако, для этого придется сделать новый корпус, немного побольше. Есть мысль попробовать создать аккаунт Patreon и выкладывать альтернативные варианты внешнего корпуса и электроники для подписчиков. Буду рад советам по организации Patreon в комментариях.

Спасибо!

Комментарии (17)

kenik

15.03.2019 12:51Подумываю о приобретении 3D-принтера в качестве игрушки + попробовать использовать для изготовления расходников для Airsoft пистолетов. Увлекаюсь практической стрельбой из пневматических пистолетов, столкнулся с проблемой раздолбанных пяток от магазинов и губок от них же.

Немножко не в тему, но спрошу — есть ли смысл, по-вашему использовать 3D-принтер для подобных целей? Как там с прочностью итоговых деталей будет?

iozjik Автор

15.03.2019 14:29На мой взгляд, будет не так крепко, как цельнолитая деталь, но с постобработкой ацетоном послужит (про губки). Пятки наверняка напечатаются без проблем.

kenik

15.03.2019 14:53В том и логика, что это по сути расходник. Не слишком удобно заказывать и ждать неделями, пока они приедут. Держать запас может быть накладно. А возможность напечатать пусть даже одноразовые штуки выглядит не так уж плохо. Главное, чтобы губки шарики нормально держали-отдавали, а к пятке вообще нет объективных критериев. Встала, не мешает и ладно. Спасибо.

iozjik Автор

15.03.2019 15:34Удалось найти готовые модели для hi-capa, например. Значит, кто-то этим пользуется и не без успеха, пишет, шары подаются ок.

Губки: https://www.thingiverse.com/thing:1165036

Пятка: https://www.thingiverse.com/thing:1708640

Sicness

15.03.2019 19:50Пятки из флекса не ломаются (а просто слетают:). Зафиксировал изолентой пятку вокруг магазина и держит норм.

iozjik Автор

15.03.2019 20:53Комментарий — дополнение для автора вопроса про губки и пятки.

Да, пятки из флекса (мягкого резинового материала) — хорошая идея. Только под него нужно обязательно direct extruder, а не bowden. (механизм протяжки пластика должен располагаться на каретке, рядом с хот-эндом).

Sergey371

18.03.2019 14:33Замена принтера

В конце 2016-го я разработал и собрал новый 3D-принтер, с крепкой рамой, станочными направляющими (MGN-12), схемой core-XY и увеличенным горячим столом.

А вот это не менее интересно чем основная статья! Можно подробней о разработке?

iozjik Автор

18.03.2019 14:43Ничего мега-прорывного там нет, я собрал лучшие идеи с форумов и объединил их в одну конструкцию. Вот здесь писал немного о нем: roboforum.ru/forum107/topic16809.html

Shiftuia

18.03.2019 14:33В страйкболе хорошую кучность в первую очередь обеспечивает качественный узел хоп апа. Стволик в этом тоже помогает, но более тонкие стволики в большинстве своем нужны для большего кпд системы.

Так что для точной стрельбы нам нужна комбинация соосность-хопап-резинка хопапа

iozjik Автор

18.03.2019 14:34Да, скорее всего, дело в деградировавшей от возраста резинке хоп-апа, нужно будет купить новую и сравнить кучность.

Pro-invader

Не знал, что шары, да еще такие легкие, да и на такое расстояние могут кучно лететь.

iozjik Автор

Кучность хромает по сравнению с аналогами, разумеется. Речь идет не об угловых минутах, а, скорее, о том, сколько шаров из серии придется в довольно крупную мишень. На 50 м в меня прилетало 2-3 шара из очереди в 30, а для годно работающего airsoft я бы ожидал попаданий раза в два чаще.

Получить хорошую кучность при малой вероятности нанесения травмы тяжело.

technomancer

Годно работающий airsoft с приличными шарами уложил бы в ростовую мишень если не все, то не меньше половины. Какой именно у Вас стволик?

iozjik Автор

С базовым стволиком и пружиной 100 — вряд ли на 50 м будет половина попаданий. Стволик 455 мм латунь, подозреваю, что от маруйского АК, но уже не помню. Связка стволиков валяется в ящике лет 10, когда хочу поэкспериментировать — достаю следующий ;)

Zenich75

Я конечно извиняюсь, но с таким подходом к деталям оружия, как Вы пишете о стволиках, у Вас бы и огнестрел с 50 метров в мишень не более 10% попало.

Не зря же качественные стволики, обеспечивающие хорошую кучность стоят под 100 баксов и более. А если брать первое что попадется под руку то о кучности можно и не вспоминать.

iozjik Автор

Задача проекта не в том, чтобы показать, что я могу собрать хороший кастом из качественных деталей. Я хочу продемонстрировать, что 3D-печатный гирбокс (и хоп-ап) с базовыми деталями показывают качество и надежность не хуже, чем гирбокс заводского производства.