Не так давно мы с командой разработали небольшой встраиваемый компьютер для решения задач IIoT и промышленной автоматизации. Первую статью о нашем устройстве можно посмотреть здесь. А подробнее о характеристиках можно узнать здесь.

Разрабатывать устройство решили на распространенном и оттестированном модуле Raspberry CM3+, что позволило нам создать компьютер с большими вычислительными способностями, огромным сообществом и простотой его использования. Под катом расскажу по этапам, от чего отталкивались и к чему пришли в итоге.

Муки выбора корпуса

Для устройств даже в промышленной сфере очень важен внешний вид устройства и законченность, таким образом начались долгие поиски корпуса, подходившие под наши требования по размеру. Хотелось максимально много уместить в одну коробку и самые минимальные параметры платы получались 10*10 см.

После того, как мы заказали несколько вариантов корпусов, пришлось большее количество из них выбросить, так как они подходили только для домашних поделок и продавать их людям в таком виде не представлялось возможным. Основным претендентом на тот момент стал алюминиевый корпус с пластиковыми крышками 10*10*5 см (рисунок 1).

Рисунок 1 — Первый вариант корпуса

Получив этот корпус в руки, было принято решение остановиться на нем. В этот же момент разработка платы подходила к концу и уже можно было по чертежам предварительно оценить, каким образом обрабатывать торцы для выводных разъемов. Однако пластиковые крышки корпуса после механической обработки сделали вид не товарным и мы опять пришли к поделке, а не к законченному коммерческому продукту.

Глянец весь быстро поцарапался и в этой блестящей рамке отверстия выглядели очень асимметрично (рисунок 2). Ожидание и реальность, как говорится.

Рисунок 2 — Пластиковые крышки корпуса

Однако отказываться от корпуса не пришлось, потому что у производителя был такой же, но с алюминиевыми торцами, мы быстро его заказали и удивились, насколько он идеально выглядел (рисунок 3). Торцы очень красивые, матовые и бонусом была дополнительная помехозащищенность. Стоил такой корпус уже немного дороже, но красота требует жертв.

Рисунок 3 — Металлический корпус

Вторая попытка обработать торцы была гораздо удачнее. Технологию надписей мы выбрали путём гравировки (рисунок 4), однако были недостатки которые пришлось решать. Самое главное это то, что гравер (сверло) очень маленький и нежный, скорость нанесения гравировки достаточно низкая. Плюс само сверло часто ломается. Из-за всего этого сильно растёт цена из-за потребляемой электроэнергии и трудозатрат. Также внутрь гравировки набивается грязь и постепенно окисляется алюминий, делая надписи менее заметными.

Рисунок 4 — Гравировка металлического корпус

Эту технологию пробовали менять на лазерную гравировку, но получилось некрасиво. Лазер выжигал краску некорректно, а надписи получались темными.

В итоге мы пришли к шелкографии с запеканием в печи (рисунок 5). Эта технология оказалась самой быстрой и очень крепкой. Всё свелось к тому, чтобы заказать единожды шаблон (фотовывод) и по нему делать партию до 50 штук в день.

Рисунок 5 — Шелкография корпуса

Исправление недоработок

С корпусом закончили, а вот с платой оставались недоработки. Задумка нашего компьютера в том, чтобы любой пользователь мог спокойно установить дополнительное оборудование в устройство, открутив четыре болта на корпусе, как в свой ноутбук. Я думаю прошли те времена, когда на корпуса клеили наклеечки «Не вскрывать, потеря гарантии».

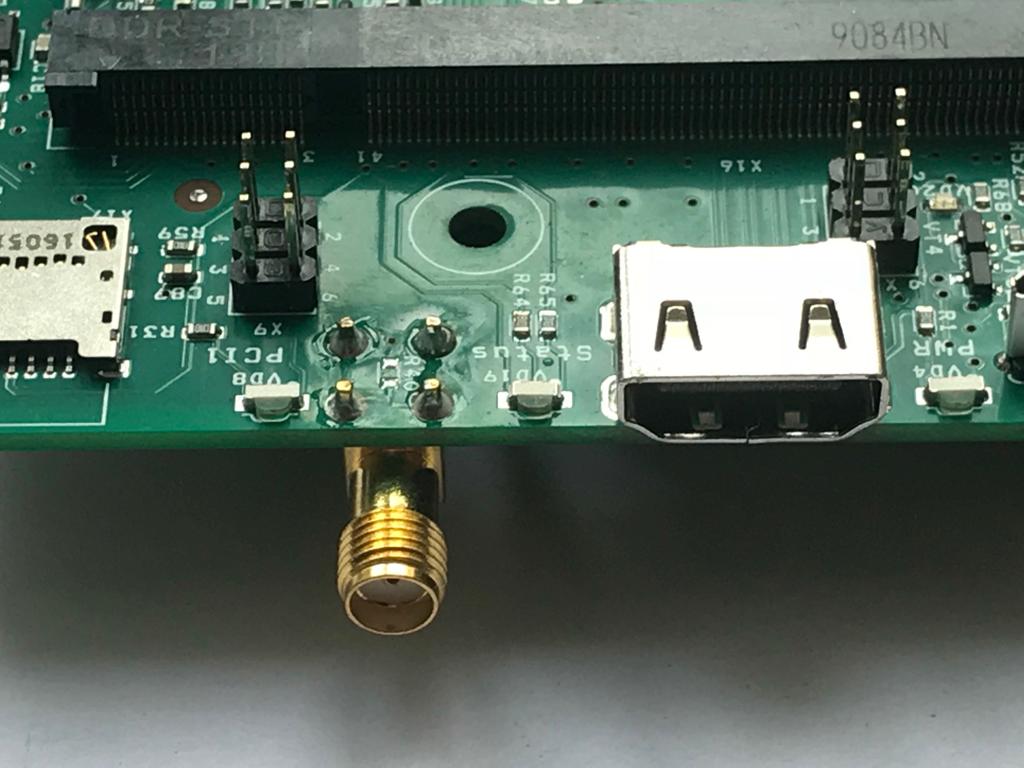

Внутри корпуса есть периферия для прошивки вычислительного модуля, SIM-карта и многое другое. Однако была одна проблема с монтажом платы в корпус, а именно выводные светодиоды на ножках, которые постоянно гнулись у наших клиентов, взявших прототипы на тест (рисунок 6).

Рисунок 6 — Выводные светодиоды на ножках

В этой связи пришлось поменять диоды на ножках на SMD-светодиоды, которые светят в бок и проблема с установкой платы в корпус решилась, больше ничего не гнулось (рисунок 7).

Рисунок 7 — SMD-светодиоды

Индикация была глубоко внутри корпуса и чтобы увидеть свет приходилось смотреть под прямым углом на торец. В голову пришла идея световодов из полимерных прозрачных материалов (рисунок 8). Оставалось найти бюджетный, но эстетически красивый вариант. В голову пришел молочный плексиглас с прозрачностью 20% с толщиной листа 3 мм, в первой же фирме лазерной резки подобрали диаметр миниатюрного цилиндра, он был равен диаметру отверстия в корпусе. Особенность в том, что станок при лазерной резке дает небольшой скос нижнего диаметра на 0.1 мм и таким образом мы получили мешок миниатюрных усеченных конусов с нижним диаметром 2,9 мм и верхним 3 мм, а высота была 3 мм как и толщина торцов нашего корпуса. Вставляем конус в отверстие и запрессовка крепко загоняет эти световоды в отверстие, а небольшая капелька клея с обратной стороны фиксирует их намертво.

Рисунок 8 — Световоды из плексигласа

Итак, устройство получило эстетичный вид при небольших вложениях в корпус, однако этот путь хорош на старте производства и уменьшение издержек планируется путем изготовления подобного корпуса при наращивании производства. Литье из пластика не рассматривается в виду дорогого запуска производства и низких экранирующих способностей по сравнению с металлом.

Итог

Также мы решили сделать небольшое видео с презентацией нашего устройства.

Спасибо за внимание! Надеемся, что мы вдохновим читателей на переработку Ваших личных проектов в более масштабное производство с коммерческими перспективами. В нашей великой стране на полочках у инициаторов пылятся действительно нужные вещи, которые могут заменять зарубежные производства.

В следующей статье мы расскажем Вам историю тестирования и тонкости настройки mPCIe 3G-модема Huawei и mPCIe LoraWan-модуля MikroTik.