Prototypster уже не раз рассказывал о применении 3D-печати в архитектуре, строительстве и дизайне. Наш опыт в создании детали для слухового аппарата костной проводимости стал еще одним подтверждением того, что трехмерная печать используется не только для изготовления продуктов, приносящих эстетическое удовольствие и несущих визуальную информацию.

Недавно к нам обратился заказчик с просьбой напечатать деталь для электронного устройства, выполняющую функцию насадки, с помощью которой оно будет крепиться к голове человека. Электронным устройством было не что иное, как слуховой аппарат костной проводимости. Чтобы все понимали, о какой задаче идет речь, мы немного расскажем о принципах работы устройства.

Как это работает

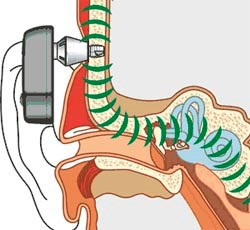

Звуки, воспринимаемые человеком, передаются во внутреннее ухо двумя путями: посредством воздушного и костного звукопроведения. Скорее всего, многие из вас уже видели, как выглядят аппараты воздушного звукопроведения – в большинстве своем они крепятся к уху снаружи. Однако существуют некоторые заболевания и условия, при которых не рекомендуется использовать традиционные заушные или внутриушные слуховые аппараты.

В таком случае пациентам предлагаются слуховые аппараты, использующие костное проведение звуков. При костном звукопроведении звук передается во внутреннее ухо по костям черепа. Просто магия какая-то!

Имплантируемый слуховой аппарат костного звукопроведения ВАНА (Bone anchored hearing aid) состоит из внешней части, именуемой звуковым процессором, и имплантируемой, включающей титановый костный имплант и проходящую сквозь кожу титановую опору.

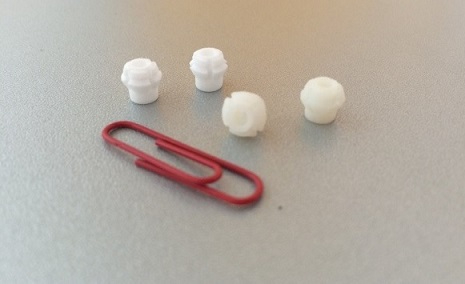

Звуковой процессор преобразует, обрабатывает и усиливает акустические колебания, опора преобразует акустические колебания в механические и передает их в имплантированный титановый штифт, который размещается в височной кости за ухом. Prototypster требовалось изготовить деталь, входящую в опору устройства и выполняющую роль насадки. Размеры детали небольшие — высота и диаметр ее всего по 7 мм.

В связи с тем фактом, что при работе аппарата возможен нагрев процессора, нужно было найти максимально безопасный и не деформируемый материал для изготовления детали. Главное условие безопасности – это отсутствие токсичности. Самыми подходящими для данной задачи материалами, на наш взгляд, были фотополимер и полиамид. Фотополимер является высокопрочным материалом, но при этом обладает низкой термостойкостью (до 48 °С). Полиамид долговечен и сохраняет свои свойства при нагреве до 160 °C. Мы решили напечатать модель из обоих материалов.

Деталь, напечатанная из фотополимера и полиамида

По 2D-чертежу заказчика Prototypster подготовил 3D-модель детали, а затем отправил ее на печать. В результате мы получили соответствующую всем требуемым параметрам опору для присоединения процессора к насадке устройства. Трехмерная печать находит всё большее применение в медицине: от печати деталей для различных медицинских устройств, до моделей человеческих органов.

Ухо, которое слышит лучше человеческого

Если можно напечатать деталь для слухового аппарата, почему нельзя напечатать само ухо? Такая идея поселилась в головах ученых Принстонского Университета в Нью Джерси, США. Им удалось напечатать на 3D-принтере функциональное ухо, способное уловить радиочастоты лучше, чем человеческое.

Чем-то напоминает “Удлинители Ушей” – подслушивающие устройства в форме уха, изобретенные братьями Уизли в книге о волшебнике Гарри Поттере. Принстонские ученые, в свою очередь, не прибегая к магии, работают над созданием эффективного и универсального метода слияния электроники с реальными тканями тела.

По словам ведущего исследователя Майкла МакАльпина, ученые “предлагают новый подход совместного выращивания биологических тканей и электроники с использованием технологий 3D-печати”. Данное ухо стало первой попыткой соединить человеческие ткани с электроникой. Напечатанное ухо имеет спиральную электронную антенну. Исследователи соединили электронную антенну с тканями в сложной топологии человеческого уха: воспользовавшись 3D-принтером, они объединили матрицу гидрогеля и клеток человеческого тела, сформировавшие хрящ, с серебряными наночастицами, которые лежали в основе антенны.

Также в структуре имеются два провода, идущие от основания уха и заводящиеся в спиральную улитку (антенну), которая в человеческом организме также называется внутренним ухом. Улитка является частью уха, которая воспринимает звук. В созданном учеными ухе улитка подключается к электродам и также способна улавливать звук.

В настоящее время напечатанное ухо работает только на радиоволнах. Исследовательская группа планирует включать другие материалы, чтобы стало возможным зарегистрировать также и акустические звуки. Дальнейшие исследования и тестирования делают возможным создание истинных бионических органов, которые могут быть использованы врачами для замены частей тела у пациентов.

Источник austinear.com

Комментарии (12)

SKolotienko

01.09.2015 16:04+1«Им удалось напечатать на 3D-принтере функциональное ухо, способное уловить радиочастоты лучше, чем человеческое»

Это как?

mobilesfinks

02.09.2015 13:09На картинке по установке импланта и в разрезе видно что прибор вкручен в череп. Сомневаюсь, что это безопасно. Это потенциальное место для повреждения мозга или проникновения инфекции.

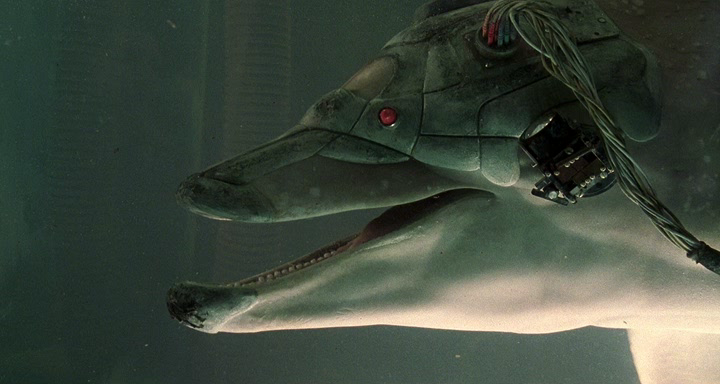

А так, что то вспомнилось

Irina10x

03.09.2015 14:32Вы правы, вероятность попадания инфекции имеется. Хирургическое вмешательство по установке ВАНА проводится в два этапа: установка титанового штифта, а через пол года установка опоры. Через месяц после этого на опору можно надевать звуковой процессор. Кожа головы в области установки импланта должна быть лишена волосяного покрова. Однако в процессе ношения слухового аппарата могут возникнуть некоторые осложнения, такие как инфицирование и воспаление, поэтому за состоянием кожи вокруг опоры импланта необходимо постоянно и тщательно следить. В общем, проблем возникнуть не должно :)

isden

03.09.2015 15:30+1А почему не ставят имплант под кожу (ну т.е. в кость черепа и потом закрыть кожей)? Сигнал можно передавать индукционно.

mobilesfinks

03.09.2015 16:07Присоединяюсь к вопросу. Об этом же подумал сперва.

Irina10x

07.09.2015 15:18+1Скорее всего это связано с размерами самого механизма звукового процессора. Хотя не так давно появилось альтернативное решение: система Alpha (Альфа). Альфа – это уникальная современная имплантируемая система костной проводимости с закрытым имплантом. Альфа использует принцип магнитного притяжения и костной проводимости. Слуховая система состоит из двух компонентов. Наружная часть представляет собой небольшой слуховой аппарат с магнитной фиксацией. Наружный компонент через микрофон улавливает звук, с помощью колебаний магнитной пластины передает звук внутреннему компоненту – имплант.

Имплантируемая часть представляет собой небольшую плоскую титаново-магнитную конструкцию из биосовместимых материалов. Имплантируемая часть полностью закрыта и не выступает над поверхностью кости и кожного покрова. Звуковой процессор Альфа является полностью цифровым программируемым слуховым аппаратом, дающим те же возможности, что и стандартные современные слуховые аппараты – автоматическое подавление шума и акустической обратной связи.

В общем, технологии не стоят на месте!

Источник: www.kdcenter.ru

Irina10x

07.09.2015 15:04Наши детали прошли тестирование: «Деталька подошла с незначительными доработками с помощью бор-машинки. Немножко увеличил внутренний диаметр и выемку на лепестках. На данный момент цепляется на имплантант идеально. На другом изображении для сравнения аппараты, чтобы показать вам разницу в удобстве ношения устройств.»

В общем, результаты радуют нас и нашего заказчика :)

mobilesfinks

07.09.2015 18:06+1«Деталька подошла с незначительными доработками с помощью бор-машинки.

Это что то типа — после сборки доработать напильником?

Irina10x

08.09.2015 12:59+1Не совсем так, мы моделируем по данным от заказчика. Если передаются точные размеры, то и деталь «дорабатывать напильником» не нужно.

Lelik13a

Дак а чем кончилось то? Деталь свои функции выполняет? Чем лучше или хуже других вариантов исполнения? Как печатали и обрабатывали, где самодвижущиеся картинки?

Да и вообще, чем выгоднее использовать печать а не другие методы?

Irina10x

Пока не кончилось, детали находятся на тестировании. Если говорить про лучше/хуже, то: 1. быстро 2. относительно дешево (это если сравнивать с покупкой нового аппарата, деталь идет в комплекте).

Можно провести оценку и по другим параметрам. Фотополимер, например, имеет паспорт безопасности и пригоден для использования в медицинских целях, в отличие от АБС пластика, который при нагревании становится токсичным.

Способ печати напрямую связан с используемыми материалами. Изделия из полиамида производятся по технологии послойного лазерного спекания (Selective Laser Sintering). Толщина слоя составляет 0,1 мм.

Фотополимер, это уже другой принтер. В основе лежит принцип послойного формирования модели из фотополимерного материала, отверждаемого УФ-излучением. Минимальная толщина слоя составляет около 16 мкм, материал наносится с помощью струйной головки, а затем происходит засветка слоя УФ-лампой.

Если говорить про дополнительную обработку, то после печати и в первом и во втором случае удаляется материал поддержки и артефакты печати (если таковые имеются). Дополнительной покраски/полировки не производили.

По последнему вопросу: 3D-печать иногда даже доступнее, чем фрезеровка :) Следует не упускать размер детали и точность исполнения (см. описание материалов).

Если сравнивать глобально с «другими» способами изготовления, то однозначного лучше или хуже нет, для каждой задачи и тиража выгоднее и правильнее использовать свою технологию. Для прототипирования и производства штучных экземпляров 3D-печать подходит отлично, потому что альтернатива — это литье пластиков. А в этом случае вам нужно потратиться на форму.