В очередной раз наткнувшись на картинку прекрасного электронного поделия в адском корпусе из соплеметного клея и картона я понял что держаться нету больше сил: надо пилить статью про корпуса, доступные всем. И немедленно выпил начал. Но быстро устал, ибо нельзя объять необъятное, особенно разом в одной статье. Так мгновенный импульс преобразовался в замысел цикла статей по домашним и околодомашним корпусам, доступным если не всем, то многим. И начать я решил с листовых материалов — как с ними работать, какие они бывают, что с ними можно и чего нельзя, ну и немножко — как из полученного добра сложить корпус.

Источник

Кого заинтересовало, прошу под кат.

Дисклеймер: статья не претендует на полноту и истинность и выражает только личное мнение автора, основанное на его опыте. Все картинки честно взяты из этих ваших интернетов, источники обозначил, бОльшая часть концепций, отраженных картинками, были реализованы автором в жизни, но подходящих фото не сохранилось/лень искать.

Поскольку мы рассматриваем объемные корпуса из листовых материалов, выбор не так уж и богат: мы можем либо набрать корпус по слоям, либо собрать корпус из отдельных стенок, либо часть стенок совместить путем гиба материала. Несколько особняком стоит вакуум-формовка — способ, требующий специализированного оборудования и оснастки, но взамен позволяющий получить почти промышленного вида корпус.

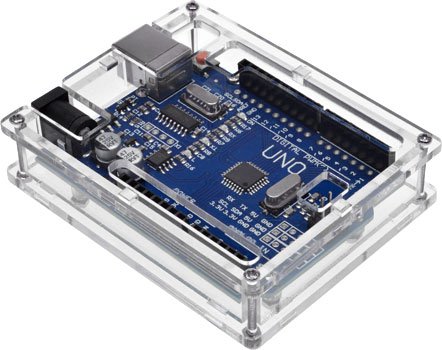

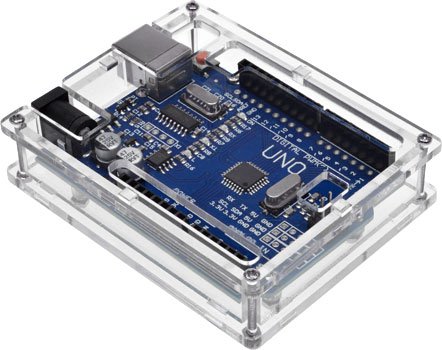

Пожалуй, самый простой в проектировании вариант. Достаточно перенести корпусируемое (корпусуемое? корпусимое? окорпусляемое?) устройство в CAD, нарисовать вокруг него корпус и рассечь получившееся параллельными плоскостями с шагом в толщину материала. Получившиеся тела конвертировать в векторный формат и отнести на лазер. Полученные элементы склеить или собрать на штифтах/болтах.

Казалось бы годный, но неказистый результат. Но если приложить немного фантазии, и сделать, скажем, в фанерном корпусе пару чередующихся слоев прозрачного акрила, через который будет просвечивать светодиод, да потом шлифануть в сборе торцы — устройство будет выглядеть вполне достойно, чтоб не сказать продаваемо. Ну или наоборот, в акриловый послойный корпус добавить слой фанеры. Или закрыть акриловый корпус верхним слоем пластика для гравировки. Или сделать бутерброд из толстого пластика в центре и двух тонких железяк по краям. Или еще что-нибудь.

Источник

Когда высота корпуса велика и уже жалко изводить материал на набор размера слоями, или девайс имеет значительные вырезы со всех сторон и оформлять их послойно становится слишком неудобно, на помощь приходит классическая конструкция — каждая стенка изготавливается отдельно, а затем все заготовки соединяются тем или иным способом в коробочку. Проектировать базовые контуры даже проще чем послойный вариант, но после их отрисовки требуется посвятить дополнительное время проектированию узлов сопряжения. И если это не клей, то даже банальное пазогребневое соединение может доставить некоторые затруднения. Впрочем, при некотором навыке больше времени занимает выбор методики сопряжения: простое пазогребневое, натянутое, подпружиненное, усиленное закладными болтами или стяжками, с защелками-стопорами и т.д.

Источник

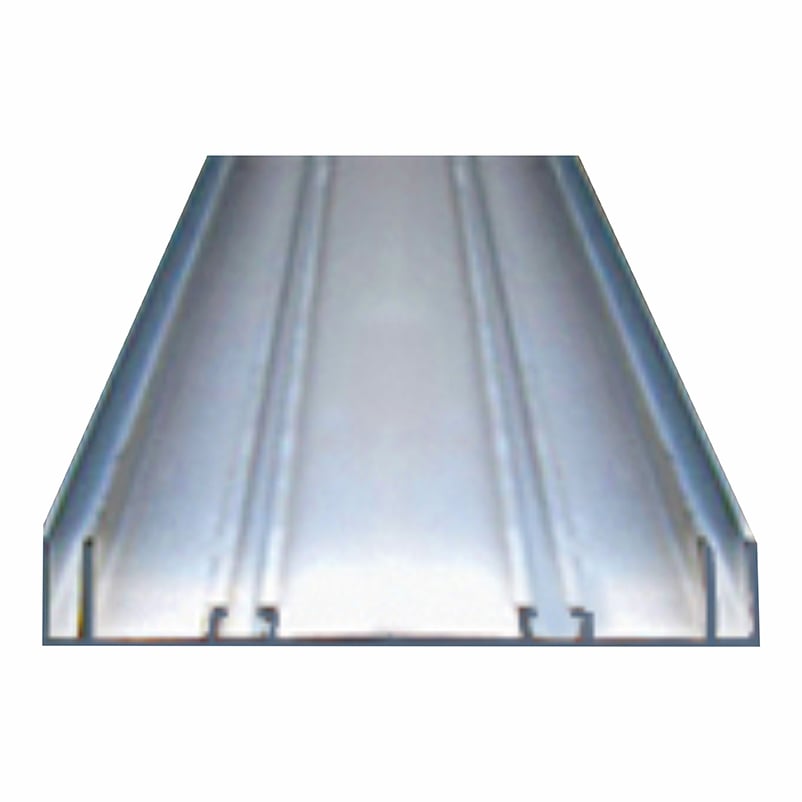

Позволяет сократить количество элементов корпуса, в идеале — до двух или даже одного. Что в свою очередь резко снижает трудозатраты на сборку, риск брака и нестыковок. Если Вы остановились на изготовлении корпуса у металлорезчиков/гибщиков, а тираж превышает одну штуку, то грех не воспользоваться гнутьем.

Гнутые элементы позволяют реализовать на листовых материалах углы, отличающиеся от 90 градусов и радиусные гибы, что недоступно с сохранением эстетичности при стыковке стенок на более-менее толстых материалах. Но надо учитывать, что при домашней термогибке пластиков радиус гиба и его угол зависят от большого количества факторов (температура, время выдержки, расстояние от струны) и в сложном корпусе с окнами под кнопки/дисплеи/разъемы отверстия могут «уползти» от расчетных мест.

Источник

Где брать. Пожалуй, наиболее простой для добывания листовой материал — продается в любом строительном магазине. Но следует учитывать, что не любая фанера подходит любым методам резки, например лазер крайне плохо режет хвойные сорта, да и вообще привередлив к качеству: если материал содержит сучки, чаще всего в этих местах потребуется доработка лобзиком или напильником.

Свойства и особенности. Фанера — слоеный материал на базе дерева со всеми вытекающими. Неоднородность, нестабильность размеров (особенно толщины), неравномерное поведение при сгибании и резке, относительно невлагостойка, не держит температуру. Зато фанера относительно прочна, упруга, устойчива к раскалыванию, ну и эстетична.

Конструкции. Подходит для послойных корпусов, склейки/скрутки торец-пласть, пазогребневого соединения. Специальные сорта могут гнуться в одном направлении с радиусом в 20 толщин, лазерное прорезание с шагом в 1-2 мм либо фрезерование пазов на стороне, противоположной сгибанию, позволяет согнуть и обычную фанеру с радиусом в 10-12 мм.

Источник

При проектировании пазогребневого соединения надо учитывать, что материал имеет нестабильную толщину, и лучше заложить пазы с припуском на посадку по ширине процентов 10 от номинальной толщины материала, и дать натяг по длине паза 0,2-0,3 мм. Поскольку фанера имеет мерзкое свойство щепиться на углах, лучше и в пазогребнях и на краях закладывать 45 градусные фаски 0,5-1 мм, визуально они незаметны.

Фанера отличный материал для больших и массивных штук типа акустических систем, усилителей и прочего условно-стационарного стаффа. На толщинах больше 10 мм можно собрать весь корпус на саморезах, шпунтах с клеем или даже мебельных уголках, а после сборки — обработать стандартными столярными отделками типа масла, воска или лака, и получить практически заводской вид.

Итого. Несмотря на кажущуюся неказистость, вполне себе вариант для сотворения кастомного корпуса. Даже ручным инструментом обрабатывается с высокой точностью и достаточным качеством, режется и лазером и ЧПУ-фрезером, отделывается доступными методами, в общем — достойный материал, особенно для крупных корпусов.

Где брать. Акрил один из наиболее часто используемых в рекламе и сувенирке материалов, поэтому в небольших количествах — в рекламных мастерских. Чаще всего там же можно и нарезать лазером и согнуть на термоформовщике. В количествах от листа (2050*1250 или 2000*3000 мм) — в фирмах, торгующих материалами для рекламы, либо в специализированных фирмах по листовым пластикам. Доступные толщины в листах — от 1 до 20 мм, у рекламщиков обычно лежат отходы до 12 мм. Материал продается как прозрачный, так и окрашенный, но опять же у специализирующихся на вывесках мастерских обычно 5-10 цветов и степеней прозрачности на выбор. В компаниях, торгующих конструкционными пластиками, иногда можно купить блочный акрил толщиной до 50 мм, но это уже не лист.

Свойства и особенности. Акрил — лучший светопрозрачный материал для поделок, легко обрабатывается как режущим инструментом, так и лазером, на срезе легко полируется пламенем до полной прозрачности. Главная беда — относительная непрочность и склонность к раскалыванию под напряжением, шуруповерт на 15й метке усилия легко откалывает уголок даже саморезом с пресс-шайбой. Лазер подкаливает кромку и острые углы становятся концентраторами напряжений, поэтому рекомендуется скруглять внутренние углы радиусом минимум 1,5 мм. Акрил спокойно гнется и формуется при температурах около 100 градусов, что делает его идеальным для гибки на струне. Склеивается цианакрилатными клеями, либо специальными проникающими клеями в визуальный монолит, сохраняя прозрачность.

Конструкции. Исходя из свойств — практически любые. Выше приведенные примеры наборного корпуса, гнутого и сборного — именно из акрила. Склеиванием с последующей ошлифовкой снаружи можно добиться визуально монолитного корпуса. В общем, материал без ограничений.

Итого. Акрил — один из лучших листовых материалов для малосерийного корпусостроения. Главный минус — хрупкость на больших плоскостях, я бы не стал делать долгосрочный акриловый корпус с плоскостями более 50 толщин в длину. Но легкость обработки и товарность результата может перебороть этот недостаток в случае прототипа, концепта или выставочного образца.

Где брать. См акрил, практически без изменений. Тонкий ПЭТ-Г можно добыть прямо под рукой — это материал бутылок (звучит смешно и нелепо, но закрыть окошечко экрана вполне хватает), кроме того часто из него делают файлы-папки.

Свойства и особенности. Главная особенность ПЭТ-Г — отличная формуемость. Листовой ПЭТ-Г до 4 мм гнется («ломается») по линии просто руками, без нагрева; простой разогрев в бытовой духовке или в кастрюле с водой до 80 градусов позволяет руками выдавить даже трехмерные элементы с отношением высоты к длине секущей до 1:10. При этом материал сохраняет оптическую прозрачность. Режется лазером почти так же хорошо, как акрил, но на срезе дает небольшое подплавление, что снижает эстетичность среза и требует дополнительной обработки при создании послойного корпуса. Прочней чем акрил, редко колется. К сожалению, на рынке присутствует в основном в незащищенном от УФ виде, под прямыми солнечными лучами становится хрупким буквально за пару месяцев. Ну и второй большой минус — при длительной выдержке даже с бытовыми температурами 45-60 градусов — разгибает все углы и деформируется на больших плоскостях.

Конструкции. Наборные бутерброды, окошки дисплеев, гнутье, термоформовка

Итого. Идеален для быстрого прототипирования гнутых корпусов, лучший пластик для домашней вакуум-термоформовки или прессовой термоформовки. Противопоказан для автомобильной и уличной электроники.

Где брать. Опять у рекламщиков, плюс неплохой выбор можно встретить у мебельщиков — ПС, особенно фактурованный, используется для отделки мебельных фасадов и в качестве пластиковых стекол в мебели.

Свойства и особенности. Полистирол режется хуже акрила, менее прочен чем ПЭТ, колется, царапается. Собственно, плюсов три: низкая цена, доступность фактурованных прозрачных листов и хорошая термоформуемость.

Конструкции. Теоретически все варианты, практически — только от безысходности или при необходимости минимизации расходов. Ну и термоформовка.

Итого. Честно говоря, лично применял ПС в корпусах трижды, один раз вакуум-формовал, второй — делал сувенирное поделие, где заказчик позарез хотел эффект морозного стекла, третий — обтягивал послойно склееный МДФ. Использовать как самостоятельный материал не вижу смысла.

Где брать. Первый раз в жизни я использовал АБС еще в полубессознательном детстве: запилил допотопный чемодан. Но это варварство, проще купить в листах в компаниях, торгующих листовыми пластиками. На худой конец — отрезать кусок бампера ГАЗели.

Свойства и особенности. АБС на рынке представлен в виде непрозрачных листов черного либо серого цвета с фактурой «песок» или «манка», знакомые всем нам по чемоданам, кейсам, автобамперам, различным панелям и т.д. Обрабатывается фрезой, лазером, ножовкой, гнется на струне, тянется почти вдвое, благодаря фактуре корпус выглядит как взрослый, промышленный. Одна беда — срез обработать под ту же фактуру почти нереально, поэтому имеет смысл его либо прятать, либо концептуально выпячивать. АБС сваривается термически с прутком от 3д принтера, хорошо сваривается химически, если растворить стружку в ацетоне или ДМХ.

Конструкции. Да все что угодно, если спрятать срез. Моя любимая конструкция для корпусов на скорую руку с претензией на цивильный вид — две п-образных детали из АБС.

Итого. Прекрасный материал, позволяющий сделать промышленного вида корпус, если спрятать края. Вакуум-формовкой делаются серьезные мало/среднесерийные корпуса, я тянул одним товарищам корпуса под воензаказ, получалось вообще не DIY-но.

Где брать. Рекламщики + тепличники + оконщики + спецфирмы.

Свойства и особенности. Самый прочный листовой пластик, у рекламщиков и строителей идет как вандалоустойчивый прозрачный материал. Как-то баловались на предмет прочности, обнаружили что 5 мм МПК держит выстрел из ПМ с 6 метров. Не колется, пластина 2 мм сгибается вдвое с радиусом 20 мм и потом восстанавливается. Относительно плохо формуется, держит температуры до 80 градусов без деформации. На рынке бОльшая часть заточена под наружное использование, соответственно, имеет двустороннее УФ-защитное покрытие. А теперь минусы: царапается. Нет, пожалуй, правильней будет ЦАРАПАЕТСЯ, т.е. протирка стекла фланелью оставляет заметные царапки. Благо, неглубокие, но товарный вид не держится. На лазере прожигается с образованием желтоватого края, тоже не очень товарно.

Хорошо красится акриловыми красками, если покрасить изнутри, получается вполне симпатично. Теоретически, можно лакировать или затянуть автомобильной тонировочной пленкой, тогда проблемы царапин не будет, но это уже тяжело и небюджетно.

Конструкции. Что угодно, но будьте готовы к нетоварному виду в скором времени.

Итого. Хороший материал, если нужна высокая прочность, особенно на больших поверхностях, при этом царапины некритичны. лайтбоксы в вандалоопасных местах, закрывашка экранов, крышки часов/табло и т.д.

Пожалуй, статья уже слишком разрослась, зато и наиболее распространенные материалы закончились. Несмотря на то, что в планах еще было, разрешите на этом откланяться. Если есть желания узнать о других материалах — пишите в ЛС или в комментарии, сделаю вторую часть. Если есть опыт использования других материалов (или этих же) — делитесь, несите добро и опыт в люди, оно полезно для кармы.

Источник

Кого заинтересовало, прошу под кат.

Дисклеймер: статья не претендует на полноту и истинность и выражает только личное мнение автора, основанное на его опыте. Все картинки честно взяты из этих ваших интернетов, источники обозначил, бОльшая часть концепций, отраженных картинками, были реализованы автором в жизни, но подходящих фото не сохранилось/лень искать.

Методы обработки материалов в домашнем корпусостроении

- Механическая резка. Тут надо заметить, что обрабатываемому материалу глубоко все равно, режете Вы его фрезой, лобзиком, пилой или еще чем. Критична линейная скорость инструмента — пластики при излишней скорости плавятся, дерево — горит. Ну и нагрузка на материал, выражающаяся в подаче резания: жесткие материалы при слишком высокой нагрузке могут раскалываться, вязкие — утягивать инструмент в нежелательном направлении.

- Абразивная резка. Многие листовые материалы в быту проще разрезать болгаркой или диском дремеля. Но не всегда результат будет удовлетворительным, из-за высокой скорости обработки материал может подгорать или «засаливать» инструмент.

- Лазерная резка — пластики и фанера. Не совсем домашний способ, но доступность для жителей городов высокая: во многих рекламных мастерских, занимающихся вывесками и сувениркой, лазерные станки есть. Чтобы быть совсем честным, там же можно найти и некоторые материалы, в результате чего все корпусостроение можно свести к проектированию и передаче файлов в мастерскую.

- Лазерная резка и гибка металла. Совсем недомашний способ, тем не менее, лазерный раскрой на заказ становится все более распространенным, и обычно раскройщики еще и готовы согнуть все что просят. Главная беда — относительная дороговизна и наличие у большинства контор минимальной стоимости заказа, впрочем, не смертельной (2-5 тысяч рублей).

- Термогибка пластиков. У сувенирщиков/рекламщиков, обладающих лазерными станками, обычно есть и термогибочник. К сожалению, их стандартная продукция — ценникодержатели и прочие визитницы — не подразумевает точной и повторяемой гибки, поэтому от создания таким способом единичного изделия или мелкой партии они отказываются. Впрочем, собрать из проволоки и палки термогибочник на дому для самодельщика — совсем не проблема. Нихромовая спираль от открытого обогревателя, источник питания из расчета 36 вольт на метр проволоки — и гните сколько влезет на дому. Единственное, что стоит сначала потренироваться на

котикахобрезках материала, набить руку хотя бы на десятке гибов, поэкспериментировав с временем, расстоянием до проволоки и усилием гиба. - Термоформовка пластиков. Почти все видели забавные видосики по вакуумной термоформовке, когда мастера с помощью нехитрого станка плотно обтягивают болванку нужной формы. Но почему-то мало кто решается погнуть пластик без вакуума. Понятно, что так не достичь трехмерной вытяжки, но зачастую корпусу этого и не надо, достаточно пустить материал по плавной дуге или, скажем, волной. БОльшая часть пластиков это позволяют, надо лишь нагреть материал до температуры размягчения, градусов этак 80 (ПЭТ) — 180 (акриловый камень). В процессе есть свои хитрости, но все достижимо.

- Вакуум-формовка. Как сказал выше, видосики видели почти все, так что учить не буду. Разве что упомяну, что в видосиках все правда — станок для вакуум-формовки собирается из тумбочки и пылесоса за минуты (ну ладно, часы, но не больше двух) и после этого работает как взрослый.

- Сварка. Многие пластики свариваются банальным паяльником — напрямую (лист-лист), либо с присадочным прутком, либо с металлической сеткой. Для мелких поделок из АБС, например, я использую в качестве присадочного прутка расходку 3д-принтера, дешево и сердито.

- Химическая сварка. Тот же АБС сваривается ацетоном, ПВХ — диметилхлоридом, акрил — проникающими спецклеями. Несмотря на то что получается теоретически гомогенный шов, такая сварка держит хуже термической и даже хуже некоторых клеев.

- Склейка. Тут полный разгул в последнее время, производителей клеев развелось неимоверное количество. Тем не менее, некоторые пластики клеятся плохо или вообще не клеятся. В разделе материалов я буду отмечать соответствующий аспект.

Конструкции корпусов

Поскольку мы рассматриваем объемные корпуса из листовых материалов, выбор не так уж и богат: мы можем либо набрать корпус по слоям, либо собрать корпус из отдельных стенок, либо часть стенок совместить путем гиба материала. Несколько особняком стоит вакуум-формовка — способ, требующий специализированного оборудования и оснастки, но взамен позволяющий получить почти промышленного вида корпус.

Послойный набор

Пожалуй, самый простой в проектировании вариант. Достаточно перенести корпусируемое (корпусуемое? корпусимое? окорпусляемое?) устройство в CAD, нарисовать вокруг него корпус и рассечь получившееся параллельными плоскостями с шагом в толщину материала. Получившиеся тела конвертировать в векторный формат и отнести на лазер. Полученные элементы склеить или собрать на штифтах/болтах.

Казалось бы годный, но неказистый результат. Но если приложить немного фантазии, и сделать, скажем, в фанерном корпусе пару чередующихся слоев прозрачного акрила, через который будет просвечивать светодиод, да потом шлифануть в сборе торцы — устройство будет выглядеть вполне достойно, чтоб не сказать продаваемо. Ну или наоборот, в акриловый послойный корпус добавить слой фанеры. Или закрыть акриловый корпус верхним слоем пластика для гравировки. Или сделать бутерброд из толстого пластика в центре и двух тонких железяк по краям. Или еще что-нибудь.

Источник

Стенки-дно-крышка

Когда высота корпуса велика и уже жалко изводить материал на набор размера слоями, или девайс имеет значительные вырезы со всех сторон и оформлять их послойно становится слишком неудобно, на помощь приходит классическая конструкция — каждая стенка изготавливается отдельно, а затем все заготовки соединяются тем или иным способом в коробочку. Проектировать базовые контуры даже проще чем послойный вариант, но после их отрисовки требуется посвятить дополнительное время проектированию узлов сопряжения. И если это не клей, то даже банальное пазогребневое соединение может доставить некоторые затруднения. Впрочем, при некотором навыке больше времени занимает выбор методики сопряжения: простое пазогребневое, натянутое, подпружиненное, усиленное закладными болтами или стяжками, с защелками-стопорами и т.д.

Источник

Гнутые элементы

Позволяет сократить количество элементов корпуса, в идеале — до двух или даже одного. Что в свою очередь резко снижает трудозатраты на сборку, риск брака и нестыковок. Если Вы остановились на изготовлении корпуса у металлорезчиков/гибщиков, а тираж превышает одну штуку, то грех не воспользоваться гнутьем.

Гнутые элементы позволяют реализовать на листовых материалах углы, отличающиеся от 90 градусов и радиусные гибы, что недоступно с сохранением эстетичности при стыковке стенок на более-менее толстых материалах. Но надо учитывать, что при домашней термогибке пластиков радиус гиба и его угол зависят от большого количества факторов (температура, время выдержки, расстояние от струны) и в сложном корпусе с окнами под кнопки/дисплеи/разъемы отверстия могут «уползти» от расчетных мест.

Источник

Материалы

Фанера

Где брать. Пожалуй, наиболее простой для добывания листовой материал — продается в любом строительном магазине. Но следует учитывать, что не любая фанера подходит любым методам резки, например лазер крайне плохо режет хвойные сорта, да и вообще привередлив к качеству: если материал содержит сучки, чаще всего в этих местах потребуется доработка лобзиком или напильником.

Свойства и особенности. Фанера — слоеный материал на базе дерева со всеми вытекающими. Неоднородность, нестабильность размеров (особенно толщины), неравномерное поведение при сгибании и резке, относительно невлагостойка, не держит температуру. Зато фанера относительно прочна, упруга, устойчива к раскалыванию, ну и эстетична.

Конструкции. Подходит для послойных корпусов, склейки/скрутки торец-пласть, пазогребневого соединения. Специальные сорта могут гнуться в одном направлении с радиусом в 20 толщин, лазерное прорезание с шагом в 1-2 мм либо фрезерование пазов на стороне, противоположной сгибанию, позволяет согнуть и обычную фанеру с радиусом в 10-12 мм.

Источник

При проектировании пазогребневого соединения надо учитывать, что материал имеет нестабильную толщину, и лучше заложить пазы с припуском на посадку по ширине процентов 10 от номинальной толщины материала, и дать натяг по длине паза 0,2-0,3 мм. Поскольку фанера имеет мерзкое свойство щепиться на углах, лучше и в пазогребнях и на краях закладывать 45 градусные фаски 0,5-1 мм, визуально они незаметны.

Фанера отличный материал для больших и массивных штук типа акустических систем, усилителей и прочего условно-стационарного стаффа. На толщинах больше 10 мм можно собрать весь корпус на саморезах, шпунтах с клеем или даже мебельных уголках, а после сборки — обработать стандартными столярными отделками типа масла, воска или лака, и получить практически заводской вид.

Итого. Несмотря на кажущуюся неказистость, вполне себе вариант для сотворения кастомного корпуса. Даже ручным инструментом обрабатывается с высокой точностью и достаточным качеством, режется и лазером и ЧПУ-фрезером, отделывается доступными методами, в общем — достойный материал, особенно для крупных корпусов.

Акрил, ПММА, плексиглас, оргстекло

Где брать. Акрил один из наиболее часто используемых в рекламе и сувенирке материалов, поэтому в небольших количествах — в рекламных мастерских. Чаще всего там же можно и нарезать лазером и согнуть на термоформовщике. В количествах от листа (2050*1250 или 2000*3000 мм) — в фирмах, торгующих материалами для рекламы, либо в специализированных фирмах по листовым пластикам. Доступные толщины в листах — от 1 до 20 мм, у рекламщиков обычно лежат отходы до 12 мм. Материал продается как прозрачный, так и окрашенный, но опять же у специализирующихся на вывесках мастерских обычно 5-10 цветов и степеней прозрачности на выбор. В компаниях, торгующих конструкционными пластиками, иногда можно купить блочный акрил толщиной до 50 мм, но это уже не лист.

Свойства и особенности. Акрил — лучший светопрозрачный материал для поделок, легко обрабатывается как режущим инструментом, так и лазером, на срезе легко полируется пламенем до полной прозрачности. Главная беда — относительная непрочность и склонность к раскалыванию под напряжением, шуруповерт на 15й метке усилия легко откалывает уголок даже саморезом с пресс-шайбой. Лазер подкаливает кромку и острые углы становятся концентраторами напряжений, поэтому рекомендуется скруглять внутренние углы радиусом минимум 1,5 мм. Акрил спокойно гнется и формуется при температурах около 100 градусов, что делает его идеальным для гибки на струне. Склеивается цианакрилатными клеями, либо специальными проникающими клеями в визуальный монолит, сохраняя прозрачность.

Конструкции. Исходя из свойств — практически любые. Выше приведенные примеры наборного корпуса, гнутого и сборного — именно из акрила. Склеиванием с последующей ошлифовкой снаружи можно добиться визуально монолитного корпуса. В общем, материал без ограничений.

Итого. Акрил — один из лучших листовых материалов для малосерийного корпусостроения. Главный минус — хрупкость на больших плоскостях, я бы не стал делать долгосрочный акриловый корпус с плоскостями более 50 толщин в длину. Но легкость обработки и товарность результата может перебороть этот недостаток в случае прототипа, концепта или выставочного образца.

ПЭТ-Г, он же полиэтилтерефталат-гликоль, лавсан, дакрон

Где брать. См акрил, практически без изменений. Тонкий ПЭТ-Г можно добыть прямо под рукой — это материал бутылок (звучит смешно и нелепо, но закрыть окошечко экрана вполне хватает), кроме того часто из него делают файлы-папки.

Свойства и особенности. Главная особенность ПЭТ-Г — отличная формуемость. Листовой ПЭТ-Г до 4 мм гнется («ломается») по линии просто руками, без нагрева; простой разогрев в бытовой духовке или в кастрюле с водой до 80 градусов позволяет руками выдавить даже трехмерные элементы с отношением высоты к длине секущей до 1:10. При этом материал сохраняет оптическую прозрачность. Режется лазером почти так же хорошо, как акрил, но на срезе дает небольшое подплавление, что снижает эстетичность среза и требует дополнительной обработки при создании послойного корпуса. Прочней чем акрил, редко колется. К сожалению, на рынке присутствует в основном в незащищенном от УФ виде, под прямыми солнечными лучами становится хрупким буквально за пару месяцев. Ну и второй большой минус — при длительной выдержке даже с бытовыми температурами 45-60 градусов — разгибает все углы и деформируется на больших плоскостях.

Конструкции. Наборные бутерброды, окошки дисплеев, гнутье, термоформовка

Итого. Идеален для быстрого прототипирования гнутых корпусов, лучший пластик для домашней вакуум-термоформовки или прессовой термоформовки. Противопоказан для автомобильной и уличной электроники.

ПС, полистирол

Где брать. Опять у рекламщиков, плюс неплохой выбор можно встретить у мебельщиков — ПС, особенно фактурованный, используется для отделки мебельных фасадов и в качестве пластиковых стекол в мебели.

Свойства и особенности. Полистирол режется хуже акрила, менее прочен чем ПЭТ, колется, царапается. Собственно, плюсов три: низкая цена, доступность фактурованных прозрачных листов и хорошая термоформуемость.

Конструкции. Теоретически все варианты, практически — только от безысходности или при необходимости минимизации расходов. Ну и термоформовка.

Итого. Честно говоря, лично применял ПС в корпусах трижды, один раз вакуум-формовал, второй — делал сувенирное поделие, где заказчик позарез хотел эффект морозного стекла, третий — обтягивал послойно склееный МДФ. Использовать как самостоятельный материал не вижу смысла.

АБС, АкрилонитрилБутадиенСтирол

Где брать. Первый раз в жизни я использовал АБС еще в полубессознательном детстве: запилил допотопный чемодан. Но это варварство, проще купить в листах в компаниях, торгующих листовыми пластиками. На худой конец — отрезать кусок бампера ГАЗели.

Свойства и особенности. АБС на рынке представлен в виде непрозрачных листов черного либо серого цвета с фактурой «песок» или «манка», знакомые всем нам по чемоданам, кейсам, автобамперам, различным панелям и т.д. Обрабатывается фрезой, лазером, ножовкой, гнется на струне, тянется почти вдвое, благодаря фактуре корпус выглядит как взрослый, промышленный. Одна беда — срез обработать под ту же фактуру почти нереально, поэтому имеет смысл его либо прятать, либо концептуально выпячивать. АБС сваривается термически с прутком от 3д принтера, хорошо сваривается химически, если растворить стружку в ацетоне или ДМХ.

Конструкции. Да все что угодно, если спрятать срез. Моя любимая конструкция для корпусов на скорую руку с претензией на цивильный вид — две п-образных детали из АБС.

Итого. Прекрасный материал, позволяющий сделать промышленного вида корпус, если спрятать края. Вакуум-формовкой делаются серьезные мало/среднесерийные корпуса, я тянул одним товарищам корпуса под воензаказ, получалось вообще не DIY-но.

ПК, монолитный поликарбонат, лексан, карбогласс

Где брать. Рекламщики + тепличники + оконщики + спецфирмы.

Свойства и особенности. Самый прочный листовой пластик, у рекламщиков и строителей идет как вандалоустойчивый прозрачный материал. Как-то баловались на предмет прочности, обнаружили что 5 мм МПК держит выстрел из ПМ с 6 метров. Не колется, пластина 2 мм сгибается вдвое с радиусом 20 мм и потом восстанавливается. Относительно плохо формуется, держит температуры до 80 градусов без деформации. На рынке бОльшая часть заточена под наружное использование, соответственно, имеет двустороннее УФ-защитное покрытие. А теперь минусы: царапается. Нет, пожалуй, правильней будет ЦАРАПАЕТСЯ, т.е. протирка стекла фланелью оставляет заметные царапки. Благо, неглубокие, но товарный вид не держится. На лазере прожигается с образованием желтоватого края, тоже не очень товарно.

Хорошо красится акриловыми красками, если покрасить изнутри, получается вполне симпатично. Теоретически, можно лакировать или затянуть автомобильной тонировочной пленкой, тогда проблемы царапин не будет, но это уже тяжело и небюджетно.

Конструкции. Что угодно, но будьте готовы к нетоварному виду в скором времени.

Итого. Хороший материал, если нужна высокая прочность, особенно на больших поверхностях, при этом царапины некритичны. лайтбоксы в вандалоопасных местах, закрывашка экранов, крышки часов/табло и т.д.

Пожалуй, статья уже слишком разрослась, зато и наиболее распространенные материалы закончились. Несмотря на то, что в планах еще было, разрешите на этом откланяться. Если есть желания узнать о других материалах — пишите в ЛС или в комментарии, сделаю вторую часть. Если есть опыт использования других материалов (или этих же) — делитесь, несите добро и опыт в люди, оно полезно для кармы.

Victor_Grigoryev

опыт использования других материалов? ну что ж, расскажу вскользь про опыт советских предков =)

время от времени коллеги на работе имеют дело с одним отсеком советской ракеты воздух-воздух размером с большой арбуз, только в виде цилиндра. стенки корпуса долой, а внутри литое шасси причудливой формы, на котором размещаются законченные функциональные блоки. вот я про них хочу поведать

корпус каждого блока — развёртка самой обычной жести, согнутая в нужную форму и спаянная по швам. местами проштампованы рёбра жёсткости по площадям, перпендикулярным направлению движения. и собственно всё, просто как угол дома, но надёжно и даже имеет свой брутальный шарм. ну, мол, сразу пахнет серьёзной штукой) на такой корпус элементарно можно повесить любые разъёмы, он не гнётся, легковесен, сказка в чистом виде. причём самому тоже можно такое делать, сейчас в солиде на изи можно нарисовать развёртку, лазером вырезать да элементарно согнуть-спаять. и это вам не говёный соплемёт и картон, а прочный серийный корпус с экранированием)

vbifkol Автор

Жесть ушла в черновики. Кстати, делал в свое время корпус под усилок из консервной банки — просто вырезал ножницами и согнул на деревяшке руками, отверстия просверлил, запаял и покрасил. Красиво и просто.

Victor_Grigoryev

и, тем не менее, это всё ещё опция. совсем забыл добавить: они ведь ещё и запенивали блок внутри. оверкилл для изделия гражданского назначения, но зато эта коробка переживёт её создателей, монтажников и даже их внуков

кстати говоря, в эту же кассу металлических корпусов. на западе достаточно популярен типоразмер altoids tin: берётся упаковка от конфет, а в неё закладывается собственноручно сделанный проект, зачастую связанный с электроникой:

vbifkol Автор

Вы мне все заготовки статей заспойлерите :). У меня лежит черновик по корпусам из подручных средств, готовил под какой-нибудь хелловин или первое апреля, ибо там на первом месте корпус из тыквы-горлянки. Лично я делал в сигаретных жестянках — был момент в конце нулевых, когда не сильно дороже обычной пачки можно было купить.

Kirillko312

Кажется в США есть типа субкультуры по самодельству в корпусах от монпасте (как у вас на фото) в том числе в каком-то конкретном типоразмере

Moskus

Монпансье

Altoids tin projects

sterr

В советское время это были различные мыльницы и спичечные коробки.

nochkin

Точно, было такое. В своё время когда был маленьким, то увлекался сбором разных приёмников в мыльницах. Что только внутри не выдумывал, но мыльницы были всегда одни и те же.

osmanpasha

Хочу добавить, что в строймаге фанеру обычно продают большими листами около 1.5х1.5м. За отдельную денежку лист могут порезать, но фанеры все равно хватит на сотню-другую корпусов для расбери

vbifkol Автор

Иногда бывает по 600*1200, вроде даже в Леруа похожее есть. Насчет сотни — не совсем так. Если мы берём стандартный корпус 100*70*25 мм послойным набором из трешки, то это 8 слоев, округленно 100*500, или 20 корпусов с квадратного метра, примерно 50 корпусов с листа. Но да, на распберрийный корпус цельный лист это жирно.

osmanpasha

ну, "сотню-другую" я взял, конечно, с потолка

dimaaannn

Тут важнее вопрос обработки.

Корпус из фанеры — это скорее всего лазерная резка.

И если у вас нет дома лазера, то материал гораздо лучше брать у тех, кто будет резать вам контуры.

Потому что работать с чужими материалами большинство фирм просто откажется.

Exchan-ge

Когда-то, в почти доисторические времена — для выпиливания деталей из фанеры использовали лобзик :)

Вначале простой, ручной — а потом и электрический…

vbifkol Автор

Ручной — да, электрический на мелких деталях не очень — размахратит край. Разве что под дальнейшую шлифовку или очень мелкозубым полотном

philya

Ручным фрезером по направляющей тонкой фрезой. Потом фаски снять кромочной. Как вариант.

vbifkol Автор

Тонкой лично у меня не получается, 6мм минимум, иначе в ручном фрезере ломаю. Ну и фаски на трешке-пятерке после фрезы не очень понимаю зачем, шкуркой пару раз махнуть.

MikeVC

Фанера из строймага не годится для лазерной резки. Сучки не прорезаются или подгорают сильно портят внешний вид. Фанера должна быть высокого сорта специальная.

Акрил после лазерной резки нельзя клеить дихлорэтаном без отпуска. Иначе потрескается.

Вобще, акрил и винты плохо дружат. Приходится подкладывать шайбочки из мягкого пластика.

AlanDrakes

А ещё фанеру просто ужасно ведёт при влажности в помещении.

Корпус для Малинки — ещё может и будет слишком мелким, чтобы изгиб был сильно заметен, но вот что-то ближе к листу А5 может хорошо так увести в сторону. У меня лист по какой-то причине пытается свернуться в трубочку по диагонали и менее сильно вдоль себя.

Фрезой, кстати, тоже обрабатывается нехотя.

Говорят, ФК лучше, но её трудно найти. И вот она лазером режется.

vbifkol Автор

Частично зависит от мощности лазера, 130 Вт прорезает 5 мм сорта С/СР прямо по сучкам на 12 мм/мин. Но хвойную режет очень плохо. У нас 100Вт лазера, для резки берем SyPly березовую ФСФ, 1/2 или 2/2 сорта, более низкая сортность дает много брака.

Честно говоря, вообще мало акрилом пользуюсь, и почти никогда не клею. Спасибо за информацию.

Пробовал, даже резьбу нарезать получалось. Может конечно лопнуть, если до края менее диаметра отверстия, но обычно я на уровне проектирования закладываю больше и не знаю проблем.

MikeVC

Со временем трескается вокруг отверстия если просто винтом прижать. Про запрессовку — тоже самое.

А вобще, корпуса из акрила получаются хорошие, презентабельные. Я режу фрезером со ступенькой в половину толщины. И потом клею коробочку. Получается прочно.

dimaaannn

Есть вплавляемый крепеж.

Да и банально, можно разогретый винтик в отверстие вплавить. Если прямоты рук хватит.

Gryphon88

Можно даже не греть, если акрил от 4мм: просовываем винт в отверстие, цепляем цангой дрели, аккуратно вплавляем трением.

saege5b

На том же алике, достаточно дёшево продаются запресовываемые гайки.

А винт в пластик — он за десяток-другой раскручиваний, насмерть разбивает дырку.

Exchan-ge

Да и вообще — это самый капризный материал.

Даже хорошая фанера со временем начинает крошиться и расслаиваться, особенно в достаточно влажном климате. Плюс требует достаточно аккуратного обращения.

philya

У меня на даче складные козлы из 20 фанеры на улице уже лет 8 живут. Ничем не покрытые. Слоится только верхний слой, но я их пилил циркуляркой с крупным зубом, сколов было много сразу ) А козлы ставятся и в грязь, и в снег, и моются из шланга.

sergarcada

Неплохо бы к материалам добавить наглядный образец. Автор может быть легко отличит на вид лексан от лавсана, а мне приходится гуглить и сверяться со статьей

vbifkol Автор

В смысле фото? По фото даже автор не отличит, по крайней мере прозрачные. Реально отличить материалы между собой можно либо по физмех свойствам (например, сломать кусочек и по характеру слома определить), либо — по сжиганию, на цвет и характер горения и запах дыма. Лексан (он же ПК) горит желтым пламенем с копотью, неохотно, при горении запах сравнимый с бумагой/деревом, на месте горения образуется желто-коричневый край, который крошится. Лавсан (ПЭТ) горит охотно, при этом тянется «соплей». ПС/САН горит с образованием белых хрупких нитей. Акрил горит с сильным кислым запахом. В принципе, существуют определители материалов, но я не очень понимаю, зачем они домашнему корпусостроителю.

Exchan-ge

Я в свое время достаточно удачно использовал жестяные коробки от конфет, типа таких:

Благо они бывают самых разных размеров, устойчивы к ржавчине, а крышки сидят очень надежно. Обычно я снизу подклеиваю ножки (из обычного магазина стройматериалов)

Но в последнее время полностью перешел на вот такие пластиковые контейнеры:

— хороши тем, что ассортимент изделий очень большой, всегда можно достаточно точно подобрать размер — и, главное, они унифицированы по размерам и легко собираются в стойку :)

tmin10

Пробовали пластиковые как корпус для робота, довольно тонкий пластик не позволяет на нём что-то нормально фиксировать, а отверстия делать тоже непросто, чтобы потом не растрескивались.

Exchan-ge

Пластик контейнеров достаточно упругий, в некоторых случаях зафиксировать плату внутри можно простым расклиниванием (да так, что потом ее сложно извлечь).

Стандартность и доступность контейнеров (и их дешевизна) позволят легко заменить «корпус» при необходимости.

Растрескивались они у меня только в результате падения со стола на угол/торец — достаточно редко.

Erop22

Ровно настолько же, что и обычная консервная банка (то есть до повреждения слоя ЛКМ). Как, в общем, и эстетика (хотя для некоторых проектов может быть фичей). Ну а в целом, как указывали выше, из кровельной жести не так сложно вырезать нужную развёртку, хотя фабричного гиба на радиусе добиться нереально…

Exchan-ge

Честно говоря, не помню уже- когда у нас появились «раффаэло» — где-то лет двадцать назад?

Та часть коробок, которая использовалась для хранения шурупов и прочих подобных вещей — пролежала у меня на лоджии минимум с 2008 года — без каких-либо следов коррозии (у нас достаточно влажный климат).

Коробки, в которых были просверлены отверстия или вырезаны пазы — были обработаны лаком и следов ржавчины на них нет (но они всегда были внутри квартиры)

Ну и наконец, около двух килограмм таких жестянок многие годы хранятся у меня «на всякий пожарный» в обычном металлическом гараже и до сих пор не проржавели (а вот обычные стальные детали, увы ржавеют только в путь).

Erop22

Так и обычная консервная банка будет так же чудесно храниться, но только лишь до тех пор, пока вы повредится ЛКМ-слой. Хотя может конкретно для некоторых "дорогих" жестянок использовали оцинковку…

Мой коммент не только к тому, что такие жестянки вполне себе ржавеют, но и к тому, что обычные консервные банки можно использовать. Точно так же могу привести "пример", когда они служат больше 10 лет и только-только начинают ржаветь. Хотя так же видел банки, которые ржавеют очень быстро, буквально от попадания во влажные условия. Эксперимента ради можете немного пошкрябать какую нибудь банку из "запасника" и оставить её на улице. И летом убедиться либо в превосходном качестве материалов и обработки, либо в обратном…

Exchan-ge

Там просто качественно нанесено лакокрасочное покрытие (это можно делать, используя разные технологии)

Обычные консервные банки обычно не красят — для придания красивого вида там используется бумага (этикетки), а металл подвергают лужению (используется олово)

Поэтому любая царапина приводит к тому, что жесть начинает ржаветь.

innovaIT

У рекламщиков увидел Вспененный ПВХ. И вот он мне понравился в работе.

vbifkol Автор

Да, в следующей части собирался. Главная проблема — нестойкий ни к чему, вмятины можно оставить ногтем, УФ за пару лет делает хрупким. Можно использовать как большие панели в оклееном самоклейками виде на недолговечных конструкциях.

ProLimit

Мой любимый материал для прототипов. Режется элементарно канцелярским ножом под линейку, гнется при нагревании и держит форму, клеится встык термоклеем. Но конечно вид не эстетичный и силовые нагрузки не держит вообще.

philfreeeu

Как разновидность варианта «Стенки-дно-крышка» в каком-то готовом малосерийном устройстве видел пластиковые уголки с прорезями. В прорези вставляются стенки. Само уголок имеет отверстие и крепится винтом к дну и крышке. Картинку в гугле не получается сейчас найти.

vbifkol Автор

Профиль для лайтбоксов наверное?

philfreeeu

Вот такой формы 4 уголка, позволяет не делать всякие пазы в дне и крышке. Наверняка где-то производятся готовые, не знаю, каких термином их назвать.

Glebana

А как же корпус из самой платы? Если используются smd то вполне возможно. Не в полне эстетично но все же. Берешь плату, припаиваешь стенки из стеклотекстолита, к стенкам крышку. Колхоз? Согласен! Криво? Еще как! Но позволяет экранировать плату и немного защитить от ударов и пыли. При качественной пайке(и отсутствии разъемов) может быть герметичным.

vbifkol Автор

Да, можно так. И иногда даже вполне хорошо получается. Знакомый делал гик-подарок с корпусом из старых материнок, выпаял компоненты и раскроил в шип-паз. Вышло симпатичненько.

belav

Ещё есть композит: металл-пластик-металл. Делаете развёртку. На фрезерном станке фрезеруются линии сгиба. В итоге корпус собирается как картонная поделка. Главное, торцы (линии реза) прикрыть. Внешне выглядит как металл, покрытый порошковой краской.

Daddy_Cool

Собираюсь делать корпус для усилителя, хочется из алюминия, рассматриваю разные варианты, пока получается так: а) аккуратно, б) дешево, в) просто — выберете любые два.

Есть ЧПУ, с резкой проблем нет. А вот как аккуратно загибать листы — не придумал. Пока рассматриваю вариант взять два П-образных профили и соединит листами.

А можно поподробнее? С алюминием работает такое?

vbifkol Автор

На алюкобонде для гиба используют пазовую фрезу. На станке надо учитывать что надо оставить гарантированный зазор, т.е. обеспечить погружение фрезы ровно до нижнего слоя алюминия, прорезая верхний слой и пластик, соответственно стол станка должен быть ровным, и материал должен быть установлен без «пуза», на вакуум или на скотч.

Теоретически с предварительно выфрезерованным пазом можно гнуть и листовой алюминий, но не все сплавы — Д16Т ломается, АМГ вроде гнутся (не буду клясться, давно было дело, лучше проверить экспериментально).

Daddy_Cool

Спасибо!

Exchan-ge

Можно купить б/у советский усилитель в хорошем внешнем состоянии и использовать его корпус — возможно, это будет даже дешевле.

Daddy_Cool

Да, так и было изначально, но не понравилось — лишние отверстия, надписи, избыточный размер, и т.п…

gene4000

Практически любых размеров, почти с любым количеством отверстий и очень дешево — б/у спутниковые ресиверы. Минус только один — они не из алюминия. Тонкая сталь либо пластик.

Exchan-ge

Как раз у этой модели размер вполне стандартный — 19" :)

Daddy_Cool

А можно мне другой стандарт? Получается где-то А4 по площади и 10 см высотой.

Exchan-ge

Можно :)

320х60х320 мм

Если нужно больше кнопок или высоты — в этом комплексе был и предусилитель такого же дизайна. Монтируем усилитель в двух корпусах.

(смотрятся очень хорошо, у меня есть эквалайзер из этого комплекса)

serafims

Лучше продать корпус тем, кто увлекается реставрацией ретро техники.

А повторить такой корпус — не сложно, там лишь деревяшка и шпон, алюминиевый фасад можно заказать у тех, кто режет алюминиевые листы.

Exchan-ge

Конкретно этот усилитель имеет дискретные регуляторы громкости, тембра и баланса достаточно сложной конструкции.

Это приводит к тому, что устранить их треск очень сложно, а заменить их нельзя.

Кроме того, там внутри очень сложная механика, я не шучу:

Я в свое время делал такие фасады для своей самодельной радиотехники.

В моем распоряжении была вся мощь современного на тот момент производства — но я бы не назвал эту задачу легкой.

Те кто режет листы — за такую работу, скорее всего, просто не возьмутся.

drWhy

Магнитофон из того же комплекса «Радиотехника» — вот где механика. Там полкорпуса тяжеленные легко выезжают на лифте.

А исправные регуляторы/аттенюаторы и сейчас активно продаются и стоят недёшево, несмотря на почтенный возраст.

Exchan-ge

Тамошняя механика умирала, не дожив до конца гарантийного срока.

Т.е. была сделана очень криво.

А здесь механика работает уже лет сорок- и проблема не в ней, а в контактах, доступ к которым очень сложен для того, чтобы почистить их от окислов.

Запасные и у меня есть. Только с контактами там точно такая же проблема, потому как времени прошло много.

vbifkol Автор

Алюкобонд/дибонд в наших краях называется. Ушло на продолжение.

Vano79

Я когда собирал свой проект ПК тоже думал об изготовлении. Потом понял — затратно все это, если речь не идёт о проектах на заказ/продажу/выставку/повыделываться и т.п. Проще найти более-менее готовый уже вариант и переделать, благо, человечество уже многое напридумывало и есть из чего выбрать, только поискать. Да и хомо из поднебесной не отстают. Такое выдумывают…

Но за теоретическую основу спасибо.

vbifkol Автор

Для длительного проекта действительно проще подобрать готовое. Но часто требуется упаковать прототип, либо совсем уж нестандарт запилить — тогда приходится самому делать.

mrkrivedko

Из листовых материалов можно моделить в pepakure. И на манер papercraftа пробовать собирать/гнуть/клеить прототипы корпуса в домашних условиях.

nixtonixto

В пункте про клеи не хватает дихлорэтана. Оргстекло, склеенное ДХЭ, ломается в любом другом месте, но только не по месту склейки.

Наоборот, лазером можно нанести узор и подписи.

vbifkol Автор

gene4000

Относительно крупные устройства удобно размещать в корпусах от спутниковых ресиверов (их сейчас много и дешево продается по объявлениям). Устройства поменьше — в корпусах adsl-роутеров, wifi-роутеров, свитчей, хабов — там выбор размеров довольно большой и цена на б/у от доллара начинается. Для устройств еще меньше, я думаю, подойдут корпуса от некоторых повербанков (которые китайцы продают без аккумуляторов за копейки). Еще один перспективный тип корпусов: коробки от компакт-кассет, от VHS-C-кассет от Hi8 и MiniDV — для совсем мелких. Найти такое по объявлениям сложнее, но тоже можно. Плюс — надо сверлить только дырки для кабелей, но не надо прорезать дырки для экранов, так как коробки прозрачные.

PS

Еще забыл — есть коробки для AA-батареек с крышками. На один, два, три элемента. Есть прозрачные (если устройство с экраном), хотя там прозрачность так себе — только для крупных цифр. Основной плюс в том, что один отсек сразу готов для элемента питания — Li-Ion 14500, который заряжается обычным способом (зарящающие платы есть мелкие), либо просто вытаскивается и меняется на заряженный. Еще один или два отсека — для мелкой электроники. Трех-элементная коробка вполне умещает Arudino Nano или Mini с аккумулятором/батарейкой. Минус у них в цене — если найти у себя обычную коробку от кассеты ничего не стоит, то эти штуки, особенно прозрачные, стоят обычно дороже начинки (за исключением аккумулятора).

Exchan-ge

Я тут вспомнил о том, что в конце 80х покупал готовые пластиковые корпуса специально выпускаемые для радиолюбителей — универсального назначения.

Погуглил «Пластиковый корпус сделай сам» и был приятно удивлен тем, что эта практика вполне себе сохранилась.

Причем ассортимент там самый разнообразный — на любой вкус и цвет.

gene4000

Не совсем согласен с картинкой. Это не пластиковый корпус в классическом понимании. На али есть куча пластиковых корпусов, но там какая-то неадекватная цена. В рознице есть аккуратные распределительные коробки из пластика — стоит значительно дешевле, чем у китайцев. Ну, и как говорилось выше, обычная мыльница с крышкой — тоже пластиковый корпус.

Exchan-ge

Это пример того разнообразия, что можно купить сейчас.

Обычные пластиковые корпуса там в ассортименте.

В том числе мой любимый вариант:

gene4000

Я, конечно, не знаю, что вы изготавливаете, но, насколько я помню, этот корпус стоит дороже, чем целый комплект ардуиновских запчастей и аккумулятор к нему. То есть, если делать не на продажу, то целесообразность покупки такого корпуса весьма сомнительна. Личное мнение, никому не навязываю, но для меня именно так.

Exchan-ge

Конкретно этот стоит $12, но есть и дешевле.

Кроме того, в продаже есть и еще советские корпуса (нетронутые самодельщиками) вообще за смешные деньги (у меня самого еще валяются три штуки, включая и маленький корпус, без ручки — но как раз в размер ардуино)

У меня в таких корпусах вся самодельная и переделанная контрольно-измерительная аппаратура. Реально, очень удобно и стоит затраченных на переделку (изготовление) денег и времени.

Muzzy0

Exchan-ge

Генераторы звуковой и качающейся частоты, измерители емкости и индуктивности, прибор для тестирования (проверки) транзисторов, БП с регулируемым выходным напряжением (по схеме ИПС-1).

До кучи — заводской мультиметр ВР-11 в таком же корпусе (он, кстати, был первым и подал идею :)

Все было собрано в конце 80 — начале 90 гг. по схемам из журнала Радио, кое-то работает и сейчас.

innovaIT

Даже не задумывался об этом. Действительно распред коробки идеальны и цена минимальна. Да ещё и из не горючего пластика. Вот жеж. Проф дифформация. Я их даже не рассматривал.

gene4000

Стенки-дно-крышка — можно еще соединять… «кубами». Это такой металлический кубик с резьбами в каждой стенке. Не уверен, как это будет держаться, но позволяет сделать довольно крупный корпус, особенно, если некоторые стенки сделать двойными, что такой куб позволяет довольно легко. Так же, можно чередовать материалы: передний экран тонированное прозрачное оргстекло, под ним экран (не толще «кубика» но можно и проставки сделать), следом идет непрозрачный экран, чтобы потроха устройства не проглядывали. На алиэкспрессе такие кубики есть, но цена несколько завышена. Кажется, что такое должен уметь делать приличный токарь.

Gryphon88

Для акрила кубики можно склеить из обрезков, немного подрезать-подшлифовать и посадить на «кашку». Незаметно, дешево, достаточно прочно.

moroz69off

Радиокружок, радиоприёмник в мыльнице — крутотень!

"Горячим шилом проделайте отверстия для крепления платы, резистора и динамика."

Сейчас, спустя 40 лет, в мыльнице что можно собрать? Правильно, компьютер!

на тепловентилятор из

говна и палоклистового пластика.Tomasina

А как же МДФ? Легко обрабатывается, собирается и красится.

artp

Под корпуса можно использовать что угодно. У меня был собран предусилитель-интегратор в пивной банке. В свое время (начало 90-х) произвел впечатление на приехавших к нам в лабораторию немцев. Водонепроницаемый бокс для камеры я делал и из канализационных (серых) труб и из белых вентиляционных. Для небольших корпусов очень удобны обломки алюминиевых шлагбаумов — прямоугольная труба со сдвоенным буртиком-канавкой посередине коротких сторон. Удобно в эти канавки вставлять плату. На парковках их зачастую «сворачивают» и выбрасывают. Пищевые контейнеры, коробочки от печенья или tic-tak — тоже хорошо. Для больших девайсов использую корпуса от старых сетевых свитчей (переднюю панель надо пилить/гравировать новую) или от старых советских приборов, с ручками (осциллографы, частотомеры и т.п.). Кстати, дерево или фанеру, IMHO, использовать для корпусов стоит только когда это обусловлено стилистически.

Однако, автор, как мне показалось, планирует цикл статей не о «корпусах из говна и палок» (пардон), а о технологиях изготовления корпусов в домашних условиях, «от листа» [материала]. Такой цикл было бы почитать интересно.