Конечно, большинство CAM программ оснащено хорошей справкой, но она все-таки написана технологами для операторов, и человек с улицы не всегда может понять что такое «оба в приращениях», зачем нужна «область безопасности цилиндр», какой тип подвода выбирать и что это вообще такое.

Ниже — моя скромная попытка пробежаться по базовым понятиям фрезерной обработки с краткой расшифровкой. Терминологию я использовал русскую из делкамовских учебников, она может не совпадать с другими CAM программами, но я думаю тут уже интуиция и гугл спасут. Ну и как всегда, капелька личного опыта по обработке пластиков на хоббийных станках.

Скорость шпинделя

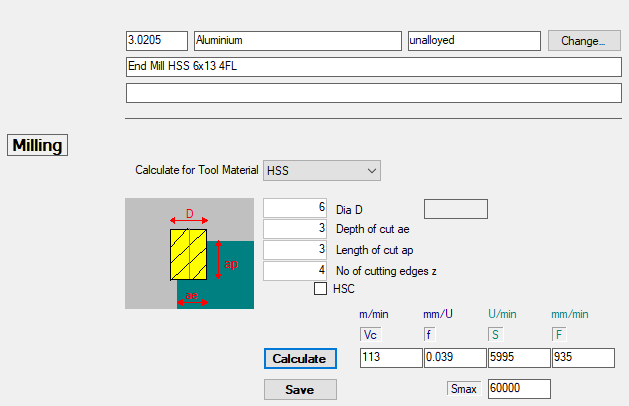

В действительности, скорость вращения шпинделя — несамостоятельный параметр, он зависит от инструмента и материала. В документации к нормальным взрослым фрезам есть параметр «скорость резания» в м/мин для разных материалов, это скорость кромки относительно материала.

Чтобы вычислить скорость вращения шпинделя, необходимо поделить рекомендованную скорость на длину окружности. Но тут есть 2 проблемы: во-первых, мы режем «домашние» материалы типа пластиков и дерева, для которых производители параметры реза не указывают, а во вторых, используем хоббийные фрезы, на которых вообще никаких режимов не написано. Так что скорость вычисляем эмпирически: рисуем простую траекторию типа паза, запускаем фрезу в материал на небольшой (700-1000 мм/мин) подаче и начинаем от 6000 потихоньку поднимать. Начало плавиться/подгорать — снижаем на пару шагов. По опыту для фрезы диаметром 6 мм скорость в вязких пластиках (капролон, ПП, ПЭ) — 6-8К, в жестких (АБС, ПС, ПК) — 8-12к, в дереве — 15-18К, в цветнине — 10-20К. При уменьшении диаметра скорость увеличиваем, на чистовых — тоже увеличиваем.

Скорость подачи

Скорость подачи — тоже производная величина, но тут все еще хуже — если с одной стороны она зависит от вполне себе считаемых/документированных цифр типа «подача на зуб», то с другой — от жесткости системы станок-приспособление-инструмент-деталь (ака СПИД). Подачу на зуб Sz или Fz можно посмотреть в документации на фрезу, там она описана в мм/зуб (mm/t). При перемножении на количество зубов фрезы и частоту вращения она даст максимальную теоретическую скорость подачи.

Но мерить жесткость системы СПИД — сложно, да и неоправданно, поэтому как всегда у самодельщиков, подача параметр подбирается по опыту: пробуем разные подачи, начиная с 500 мм/мин (мы говорим о пластиках, да) когда нам перестает нравится звук (или ломается фреза, или вылетает заготовка) — снижаем скорость. Не забываем что подача для разных фрез и разных обработок будет разной. Общее правило такое: при уменьшении съема на зуб скорость повышаем, при увеличении — снижаем. Хотя в пластиках иногда случаются парадоксальные эффекты, например, качество вертикальных поверхностей ПОМ выше на более высоких скоростях. На моих станках при обработке пластиков чаще всего использую скорости от 1500 до 3000 мм/мин, поверхности получаются вполне.

Область безопасности

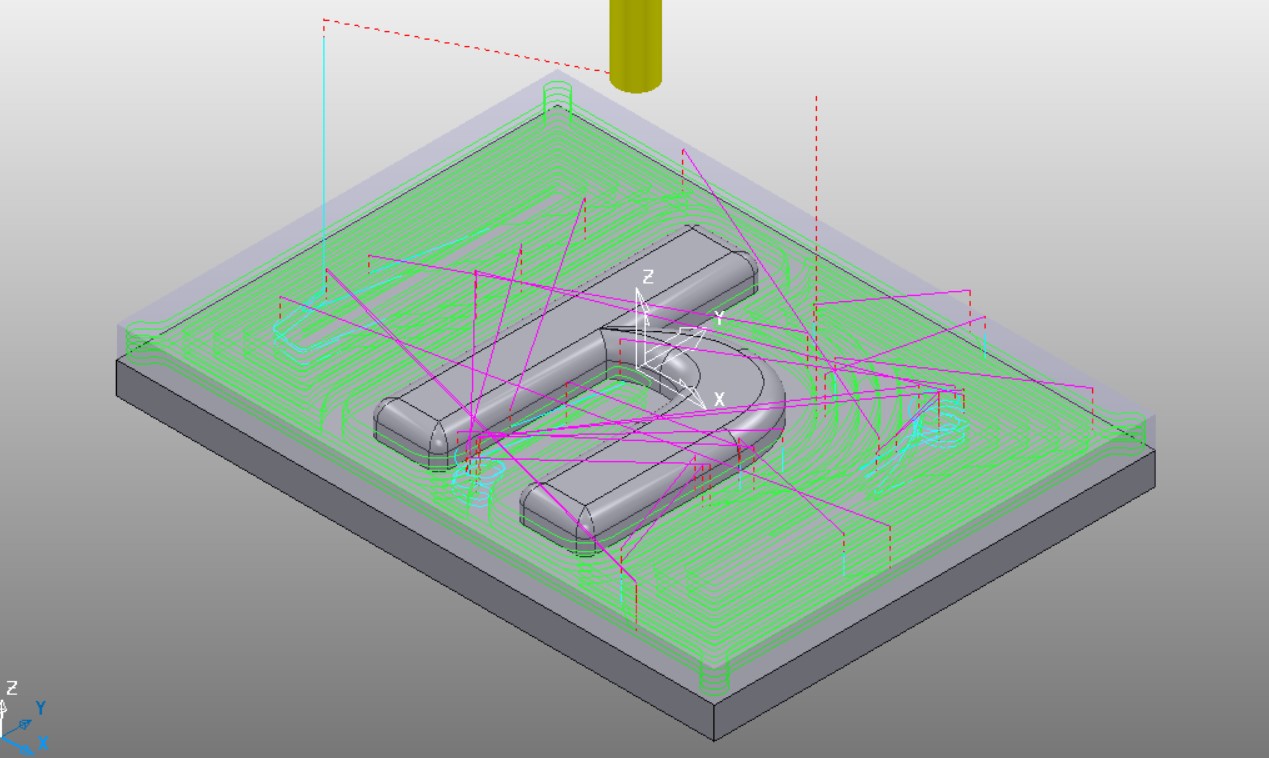

Область безопасности, она же ОБ — совокупность областей станка, где CAM считает что он гарантированно не встретит ни заготовки, ни крепежа. Через эту область осуществляются переходы, в ней разрешено по умолчанию ходить на ускоренной подаче. При обычных 2,5D обработках это плоскость — мы закрепляем деталь так, чтобы над всей зоной обработки было чисто и безоблачно. Тем не менее, иногда имеет смысл задать ОБ иначе, например, если мы фрезеруем только стороны заготовки, а крепимся через отверстия в заготовке в центре. Кроме того, некоторые фрезы не предполагают возможности вертикального или даже наклонного врезания в материал и надо объяснить CAMу что переходы и подводы должны быть только сбоку. В большинстве нормальных CAM для этого предусмотрены типы ОБ «блок», «цилиндр» или даже «модель», задающие ОБ соответственно.

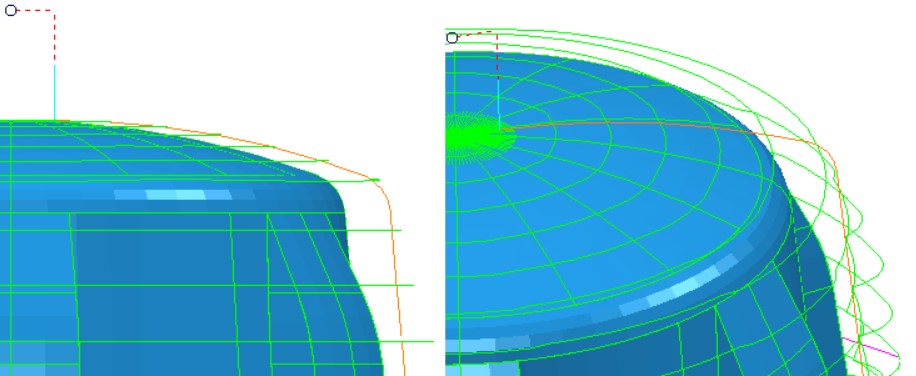

Подводы и отводы

Многие материалы и типы обработок позволяют не заморачиваться с понятием подводов вообще — ПВХ, ПС, мягкие сорта дерева режутся в любом направлении любой фрезой на штатном режиме обработки. Подачу врезания выставили и поехали. Тем не менее, момент входа в материал и выхода из него отличаются как для фрезы (неравномерная нагрузка на плоскость, работа центром фрезы при вертикальном врезании многоперых фрез), так и для материала (зависание заусенки, выбивание щепки). Поэтому в CAM программах обычно предусмотрена возможность задать отдельные режимы для подводов и отводов.

- Подвод «по вертикальной дуге»

- Отвод «прямо»

- Переход «обе в приращениях»

- Подвод — перемещение на ускоренной

- Подъем — перемещение на ускоренной

С одной стороны в лагере самодельщиков тут все просто: материалы мягкие, режимы и так щадящие, поэтому многие вообще брезгуют этим параметром и ставят вертикальные подводы и отводы. С другой стороны, выбитая щепка на деревянном барельефе в самом конце многочасовой обработки или побитая вибрацией фрезы при самом нижнем из 50 проходов вертикальная стенка — это очень неприятно. Поэтому пользуемся разумно: при черновых обработках с нормальными (заведомо бОльшими потенциального дефекта) припусками работаем жестко, ставим минимальные вертикальные подводы, при чистовых или тонких работах — подводим в зависимости от операции по дуге или наклонно. Но опять же не стоит юродствовать, длинные подводы и отводы сильно увеличивают общее время обработки. На пластиках при чистовых обработках я ставлю подводы наклонно при операциях с горизонтальными и наклонными поверхностями и «горизонтально по дуге» на операциях с вертикальными стенками. Длина подвода подбирается индивидуально, я ставлю 2-3 диаметра фрезы или 10-15 толщин съема.

Высоты

Собственно, с высотами все относительно просто. Существует абсолютная безопасная Z, определяемая ОБ. Но представьте себе, что Вы прорабатываете надпись на дне коробочки смещением с очень маленьким шагом. Масса мелких переходов, на каждом CAM уводит фрезу в ОБ, переводит на пару миллиметров и потом мучительно едет вниз. Чтобы такого избежать, придумали относительную безопасную Z — высоту, на которой можно ходить при чистовых обработках после прошедшей выборки. Только надо помнить при этом, что если выборка в реале не сделана, например, оператор перепутал порядок траекторий, инструмент попробует перейти между сегментами в материале, попутно разворотив заготовку и сломавшись.

Мои личные параметры для мелких деталек абсолютная безопасная — 5-10 мм, относительная — 2-5 мм.

Переходы и зазоры

Переход — участок траектории между рабочими ходами фрезы. Как уже было сказано, может осуществляться на абсолютной или относительной безопасной высоте, в powermill'e соответствующие настройки называются «безопасный» и «оба в приращениях». Но иногда, особенно на чистовых или доборочных траекториях, имеет смысл организовать переход иначе, поэтому в CAM программах предусмотрены варианты:

- По поверхности. Несмотря на то что правильно настроенные подводы и отводы практически не оставляют следов отрыва инструмента на заготовке, иногда, например если расстояние перехода невелико, имеет смысл сделать переход не отрывая фрезы вообще.

- Шаг по Z. Правильный выбор для траекторий с постоянной замкнутой обработкой вертикальных стенок, например, постоянной Z

- Прямо. Настоящий хардкорный вариант, CAM игнорирует все и тупо прокладывает прямую между отводом и подводом. И горе встретившемуся на пути материалу, минус в зарплату оператору, запоровшему и фрезу и заготовку. Зато респект и уважуха герою, грамотно воспользовавшемуся инструментом и сократившим время переходов на часы (не шутка, такое было).

Тут даже рекомендовать что-то сложно. Наверное для начинающего общее правило такое: выборки — «безопасный» или «оба в приращениях», вертикальные стенки — «шаг по Z», 3D смещение или поверхности — «по поверхности».

Припуски и допуски

Совсем простой, интуитивно понятный пункт.

Допуск — размер, который Вам безразличен и в пределах которого CAM может изголяться как хочет. С одной стороны, больше допуск — больше свободы для CAM, плавнее траектория, меньше изменений направления и так далее. С другой — в редких случаях CAM может, например, разгрузочный заход выборки разместить посреди вертикальной поверхности, и вне зависимости от того что в общем Вам на размер этой области по барабану, поверхность станет некрасивой. В наш век больших объемов памяти и мощных компов, считающих траекторию, пусть лучше CAM подумает немножко дольше и напишет лишних пару мегабайт в программе, чем потом чесать репу на тему что делать с огрехами. Я ставлю допуск в сотку на пластиках, вроде всем доволен.

Припуск — изначально понятие о черновой обработке. На уровне CAM припуск выглядит как построение эквидистантной (равномерно офсетнутой) от оригинальной модели. Общее правило выше я уже давал — размер припуска должен быть заведомо больше размера потенциального дефекта обработки, тогда даже при неприятности Вы сможете исправить огрех дальнейшей обработкой. Кроме этого, припуском можно пользоваться и в других целях, например, для масштабирования модели при подгонке совмещающихся пазов/бобышек. На пластиках в черновых обработках я ставлю припуск в 0,3-0,7 мм, этого хватает.

В общем где-то так. Теперь можно начинать статью о построении обработки в CAM, не отвлекаясь поминутно на размышления достаточно ли понятно я пишу и не закидывая статью сносками. Если что забыл или непонятно выразился — пишите комментарии, задавайте вопросы, постараюсь ответить.

Если кто пропустил, но интересно, предыдущие статьи цикла:

Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть первая — выбор станка

Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть вторая

Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть третья, ПО и G-code

Комментарии (48)

HMNIJP

06.10.2019 13:54+1Ох, мне кажется что запутано и упущена важная причинно следственная связь, откуда всё это берётся. Позволю дополнить.

Вам надо было рассказать в кратце про "теорию резания".

О том, что есть толщина стружки(подача на зуб) за которую фреза в минимуме сможет вообще зацепиться(иначе будет скоблить, а не резать), а максимуме не сломаться срезая её (чем больше фреза, тем больше она может снимать за раз благодаря своей жёсткости). Для примера, по алюминию на средненько станке, для твердосплавной фрезы подача на зуб Fz ~=0.01d.

Для пластиков и дерева соответственно можно больше.

Далее есть скорость резания (с которой режущая кромка подходить сквозь материал) — она считается фактически от стойкости конкретного резца по конкретному материалу. Для быстрорежущей стали она меньше, для твердосплава больше, для pcd ещё больше.

Например для среднего твердосплава по алюминию это около 200м/мин. По твердым сталям в разы меньше, по пластикам в разы больше.

Из этих двух параметров и высчитывается линейная подача и обороты с учётом постоянства "подачи на зуб". То есть толщина стружки всегда должна быть оптимальная (подобрана по таблице или эмпирически). И если понижаете обороты, соответвенно нужно уменьшить подачу — они взаимосвязаны! Это важное правило.

Для понимания процесса: когда обороты высокие и подача маленькая, подача на зуб будет маленькой, допустим 0.01 — режущая кромка движется по касательной к материалу, касаясь её пытается врезаться, но немного отгибается(ведь жёсткость станка не идеальная, а так же и жёсткость самой фрезы, которая так же гнётся), допустим на те же 0.01. В итоге она просто трёт о материал вызывая нагрев и подгорание, а так же затупление. Увеличив подачу, возрастёт подача на зуб, толщина стружки, фреза начинает хорошо врезаться и резать, а не тереть материал. Далее, повышая подачу, толщина срезаемой стружки возрастает ещё больше. Срезать её режущей кромке становится тяжелее, а тепловыделение в месте реза становится больше (большее количество материала деформируется и нагревается за единицу времени). Снова получаем перегрев и прибавившиеся к нему ударные нагрузки.

Что имеем в итоге — есть оптимальный средний режим в котором работа будет оптимальная. Новички часто имеют проблемы в работе, от того что сильно уменьшают подачу при высоких оборотах. А потом, испугавшись дыма и шума, уменьшают ещё. Тут возникает парадоксальная ситуация — увеличив подачу фрезерование может пойти более гладко)

Третий параметр, который нужно учитывать, это тепловыделение и стружкоудаление — чем выше скорость резания, тем больше выделяется тепла. Чем выше подача, тем больше стружки, которую нужно удалить из зоны резания. Так же на это влияет форма и острота фрезы. И главное — объем снимаемого материала — он, как понятно, получается из стратегии обработки — Ae — величина съёма по ширине, Ap — съем по высоте. Например китайские производители, фрез по алюминию стандартной длины, на средненьком станке, рекомендуют Ae=0.1d, Ap<2d. либо Ap<0.5d при работе всем торцем. Для дерева обычно Ap=1d. Если фреза удлиненная (L>3d) то режимы соответственно меньше — жесткость меняется как третья степень от длины, значит при удлинении фрезы в два раза, режимы должны быть в 8 раз легче.

Стоит учесть, что работа боком фрезы, как правило, более оптимальная и приятная чем торцем. Фреза меньше греется, и режимы можно поставить более высокие. К тому же работает вся режущая кромка, а не только торец фрезы, соответственно больше ресурс.

Как правило, при оптимальных режимах тепло из зоны резания, в большей его части, должно уноситься вместе с горячей стружкой. Если стружка не будет успевать удаляться, её начнет перетерать и нагревать. Если объем снимаемого материала за время большой — так же выделится много тепла, которое не будет успевать отводиться.

Учитывая всё это, уже можно подобрать режимы — обороты шпинделя, линейную подачу, а так же величину съёма за проход.

vbifkol Автор

06.10.2019 13:58Как ни удивительно, я почти все слова понял. И даже их знал до этого, и одно время пользовался расчетами. Но как я уже говорил — я ненастоящий

сварщикфрезеровщик, да и цикл статей посвящен не настоящей фрезеровке, для хоббиста излишнее копание может быть даже вредным.

В любом случае спасибо, полезный и хороший коммент. Напишете статью — маякните, я дам приглашение.

vvzvlad

06.10.2019 19:42+1Это не излишнее копание, это именно что знание, позволяющее играться с параметрами осмысленно, а не методом тыка.

Если вы запускаете готовую программу на готовых заготовках, то да, это будет лишним. Если вы хоть что-то правите в программу или даже составляете ее, то лишним не будет.

vbifkol Автор

06.10.2019 19:50Честно говоря, до начала работ с металлом вообще не пользовался понятием «подача на зуб» — подобрал скорость, на которой все уже удовлетворительно по времени и пластик не заплавляется, да так и жил несколько лет. И после того как ушел на металл не возникло желания вернуться на пластик и там что-то править. Работает — не трогай, а там все работает вполне.

tvr

06.10.2019 17:13Учитывая всё это, уже можно подобрать режимы — обороты шпинделя, линейную подачу, а так же величину съёма за проход.

Чуть не прослезился, увидев кучу знакомых терминов из ОМР.

Ещё про попутное/встречное фрезерование добавить и охлаждение/смазку — будет минигайд.

BigBeaver

06.10.2019 20:13+2А вы не хотите статью написать про это?)

HMNIJP

07.10.2019 02:41+2Да с одной стороны мог бы все основные моменты собрать из опыта и подкрепить теорией и примерами, с другой стороны есть профильные ресурсы/форумы, где это регулярно разбирают)…

На самом деле хорошего современного рускоязычного гайда на эту тему не встречал — либо старые учебники, они хороши как база, но по части практического применения очень устарели(сейчас большинство станков больше под быстрое чпу с ВСО режимами и современными твердосплавами, чем под силовое фрезерование медленным инструментом из быстрореза) Либо много статей, что гугляют по сети, написаные или только из опыта(не всегда верного) либо совсем из предположений автора и очень примитивных методов.

Ещё помню, что в этом деле поначалу из теории не всегда с ходу понимаешь о чем речь, пока на практике не попробуешь… Тут ютуб помогает немного. Например канал NYCCNC очень интересный и показательный, по части обработке алюминия и металлов.

Возможно как нибудь будет время, и попробую собрать в кучу базу для новичков, чтобы на неё ссылаться когда просят помощи)

alkdev

08.10.2019 04:47Вообще, есть справочники по материалам и формулы расчета. В любом пакете Tool Management наверняка есть калькулятор, типа такого:

HMNIJP

09.10.2019 08:30+1Ну да, в любом CAMе он есть. Он просто досчитает оставшиеся параметры по основным, уже имеющимся, на этапе ввода параметров фрезы. А на счёт справочников — конечно они есть, вроде я и описал параметры которые там стоит поискать для ориентира, чтоб было с чего начинать при подборе режима. Если знаете хороший — давайте уж показывайте пример)

Я про такой, который знает параметры для конкретной фрезы (даже у одного производителя могут быть марки твердосплава, которые в разы различаются по стойкости и скорости резания), а так же её геометрию (например переменный угол наклона спирали, который даёт ощутимую прибавку в ресурсе и скорости за счёт снижения вибраций), ну и возможности вашего станка (жесткость, точность, мощность, наличие сож и тп, это также внесёт сильные коррективы в итоге).

В общем даже имея все параметры из справочника (для брендовой фрезы под конкретный материал, это каталог производителя, в котором всё это есть) эти цифры не особо помогут просто вбить их и работать. Особенно в хобби сегменте, где зачастую, например на алюминии, станки даже и треть режимов, указанных например сендвиком, не вытянут. А вот какие из этих цифр осознанно можно менять, и в какую сторону — уже надо понимать физику процесса...

alkdev

09.10.2019 10:51Спасибо за развернутое уточнение

Я, скорее, топикстартеру отвечал про эмпирический подход — данные для первого захода можно довольно несложно получить из формул/калькулятора.

Сам-то я имею некоторое отношение к разработке ToolManagement software, да и EMO-2019 недавно посетил, вот и заинтересовался топиком.

Вы бы, может, написали бы статейку по теме? — хорошо у вас получается излагать, и предметом хорошо владеете

koptserg

06.10.2019 14:33Отличный теоретический материал. Во всех четырёх статьях попытался поискать фото работ. Думаю, что у автора их много. Интересно увидеть фото работ с указанием инструмента и тонкостей реализации.

vbifkol Автор

06.10.2019 15:53Во-первых, то что я делаю, сложно назвать «работами» — это в основном литьевые формы и их элементы. Показывать там нечего, да и я не уверен что это этично по отношению к работодателям.

А во вторых, в действительности я уже почти не занимаюсь непосредственно изготовлением, на это есть операторы. Я немножко еще конструирую продукты, но в основном внедряю новое и делаю разные приспособы. Как раз цикл задумывался в том числе как методичка для операторов, но что-то пошло не так, знания передал изустно, а цикл веду медленно и печально, чисто из любви к искусству.

MikeVC

06.10.2019 16:29Особенно для пластика режим резания актуален.

Иначе он начинает плавиться, наматывается на фрезу и она ломается.

Ну а еще попутное и встречное фрезерование, чистота поверхности и т.д

vbifkol Автор

06.10.2019 16:32В действительности режимы для пластика еще фигня, металл гораздо более злой. Неверно выыбранный режим на порядки снижает ресурс фрезы, портит поверхности, ну и вообще в результате вибрации может расшатать прижимное и дать такую аварию, что неровные стенки пластика будешь вспоминать с умилением.

Попутное и встречное будет в части про траектории. Ну или про материалы. Ну или не будет. Еще не решил.

MikeVC

06.10.2019 17:18У меня на люминии получается пошире выбор режимов чем на пластике.

И да сейчас очень модно 3Д принтеры и куча статей про них.

Но обычный хоббийный 3Д принтер работает только с пластиком и работает медленно.

У фрезера выбор материала большой, высокая точность (если это хороший фрезер).

Даже пластиковый корпус для устройства много быстрее вырезать фрезером из листового акрила и склеить.

Kot_dnz

06.10.2019 19:08Это хорошо, что вы читаете документацию и разобрались какая кнопка для чего, но увы — документация не описывает технологию обработки материалов давлением.

Если, конечно, мы говорим об обработке стали.

Избежать неожиданного врезания в заготовоку мм на 40 вам удастстя только с опытом и с при наличии хорошего опытного фрезеруна, который донесет до вас все ваши ошибки без нанесения телесных повреждений.

Ну а не металлы можно обрабатывать как угодно ;)

MikeVC

06.10.2019 19:15Ога, если не жалко фрез и не нужна точность.

А если нужна, то даже на пластике надо применять все заморочки.

Сталь 40Х пилят уже на «взрослых» станках. До них врятли допустят без знания обработки металла резанием.

А чтобы обрабатывать сталь 40Х ее еперед этим еще и термо обработать правильно надо.

Lomil

06.10.2019 19:37А чего не сразу 30ХГСА или Х12МФ? Есть же ряд мягких сталей типа стали 3, которые вполне себе можно обрабатывать на домашнем фрезере.

MikeVC

06.10.2019 20:32:)

Попробуйте точить / фрезеровать сырую сталь 3

Она конечно пригодна для обработки, но другими способами.

Lomil

06.10.2019 21:46Фрезернуть то можно, если не засверливаться глубоко, но качество поверхности не обрадует). Я имел в виду что дорабатывать мелкие детали из конструкционных сталей на фрезере очень даже можно. Всякие ст20, ст30 и т.д.

vbifkol Автор

06.10.2019 19:46Это что сейчас было? Уже лет 5 работаю на (небольшом правда) ВОЦ, прошлой осенью купили 4хосевой ВОЦ. Фрезеруна в наличии не было, зареза на 40 мм тоже (тьфу-тьфу).

В действительности, ПМ довольно адекватно делает траектории, имеющиеся стойки (Siemens 808, GSK980, GSK216) обрабатывают их на ура. Реально был страшный момент с дисковой фрезой — лоханулся и по инерции забил не паспортный диаметр, а циферку с коробки, проехался стержнем фрезы по заготовке, но обошлось, только диск сломал.

Lomil

06.10.2019 19:19Немного добавлю про сами фрезы и не только:

— Фрезы бывают твердосплавные и из быстрорежущей стали (быстрорез, он же HSS). Новичкам рекомендую начинать с быстрореза — он дешевле (особенно отечественный из Р6М5 и т.д) и не такой хрупкий как твердый сплав, что спасет вас он необходимости выковыривать сломавшееся сверло из заготовки когда у вас спрессуется стружка. Маркировка HSS-E говорит о добавлении кобальта, который серьёзно повышает износостойкость фрезы.

— Чем больше перьев (зубьев), тем выше чистота обработанной поверхности. Но растет нагрузка и ухудшается вывод стружки. По этому 3-ех и 4-ыехперые фрезы обычно ставят на чистовую обработку. (особенно актуально для цветнины и мягких сталей).

— Не надо брать более длинную фрезу «про запас». Чем меньше вылет тем меньше вибраций и «биения» фрезы об заготовку. А значит кач-во обработанной поверхности будет выше, ну и фрезу не убьете слишком быстро.

— Каталожные режимы резания всегда придется корректировать. Увы, но универсального справочника нет, только опыт и форумы.

vbifkol Автор

06.10.2019 19:53Это к второй части, но пусть будет. Изначально я оговаривал что даже мягкие стали уже выходят за рассматриваемую область, так что только быстрорез, только 1-2 пёрые.

Вылет — да, я кажется в свое время упустил это, а оно важно. В работе с пластиком важно вдвойне: стружка на слегка подсевшую фрезу любит наматываться, чем длинней шейка — тем больше вероятности намотать и получить аварию.

tvr

06.10.2019 20:05Вылет — да, я кажется в свое время упустил это, а оно важно. В работе с пластиком важно вдвойне: стружка на слегка подсевшую фрезу любит наматываться, чем длинней шейка — тем больше вероятности намотать и получить аварию.

Да ну нафиг, лишний вылет — это про гуляющий конец слишком длинной торцевой/концевой фрезы или при недостатке жёсткости станка — шпинделя, со всеми вытекающими. Начиная от потери размеров и заканчивая зарезанием в заготовку и аварией.

Lomil

06.10.2019 20:44Вот насчет быстрореза я бы поспорил. Любители посверлить текстолит и разный стеклопластик меня поймут, слишком быстро изнашивается быстрорез, даже с Co, тут только твердый сплав с напылением. Тоже самое для разных композитных термопластиков, при обработке которых идет серьёзный абразивный износ.

Fly_Cam

06.10.2019 20:52Картинка с чертежами фрезок, случайно не из Белиновского каталога (Belin-Y)? Лет 20 назад видел там такие же рисунки. А про заточной станочек не расскажите, на котором можно очень точно выводить все углы гравёрных фрез?

vbifkol Автор

07.10.2019 03:39Iscar вроде. Первый попавшийся в поисковике взял.

С заточкой наверное глубокого смысла нет. У меня есть заточной дешевенький (60 тысяч) китайский, я не очень представляю что кто-то себе такое в домашнюю мастерскую поставит. На его стоимость можно 1000 фрез на али купить — недомашний уже объем.

Daddy_Cool

06.10.2019 22:32Подскажите пожалуйста — есть ЧПУ-фрезер, подключен к LPT-карточке, стоит XP. Все было хорошо, а сейчас… внезапно фреза может уехать не туда. Т.е. например 20 минут режет нормально, а потом ррраз… и приходится все быстро выключать, потом восстанавливать координаты и т.п. Переустановка Mach 3 не помогла. В статье 2014 года в комментах написали, что

Про проблемы со стабильностью LPT в реалтайме — куча постов в интернете. Чуть ли не отдельный комп со спец сборкой ХР нужен, что бы убрать вообще все проблемы.

Отдельный комп стоит, а какая именно спецсборка нужна? Или даже Linux?

drWhy

06.10.2019 22:55Проверьте, какой режим в BIOS установлен для LPT порта (SPP, EPP, ECP). Попробуйте менять режим. Попробуйте сбросить настройки BIOS к дефолтным (сохранив, на всякий случай, профиль).

Попробуйте поснимать логи обмена через порт программой Portmon — может обнаружатся ошибки.

Попробуйте временно отключить в BIOS все USB контроллеры — очень положительно влияет на предсказуемость задержек.

Проверьте задержки на шине PCI например, этой программой (кстати, оцените поведение задержек с включёнными и выключенными USB портами). С PCI Latency особенно аудиофилы вынуждены были заморачиваться, звук оказался наиболее чувствителен к непредсказуемости задержек.

Если компьютер старый и видеокарта на шине PCI — можно уменьшить количество тактов шины, выделяемых видеокарте (из BIOS либо программой), обычно видеокарте отводится 128 и более из 256 тактов.

Проверьте энкодеры, возможно, виноваты они, а не мозги.

Конечно, проверьте сам LPT шнурок.

Можно установить дополнительную плату LPT-порта, возможно, имеющийся со временем подгорел.

Станок заземлён в любом случае, попробуйте убрать заземление с компьютера (особенно, если компьютер питается от другой группы по сравнению со станком) — LPT интерфейс небалансный, работает относительно нуля, по земле могут быть блуждающие токи, которые будут восприниматься как помехи в передаче данных, особенно если нет контроля передачи.

Попробуйте временно отключить другие мощные потребители, возможно, дело в наводках.

Т.е. сначала проверьте логику, если не найдёте — ищите в физике.

Daddy_Cool

06.10.2019 23:37Спасибо большое! Будем пробовать!

drWhy

06.10.2019 23:42Пожалуйста. Удачи в поиске и устранении бага.

Daddy_Cool

07.10.2019 00:29Да, забыл сказать. В Mach3 почему-то теряется фокус окна — и не получается быстро остановить станок с клавиатуры. Может в этом причина?

А что такое энкодеры?

drWhy

07.10.2019 00:37Посмотрите список активных процессов, прибейте лишние.

Загляните в логи Mach3.

Энкодеры — датчики положения. Благодаря их наличию контроллер знает текущие координаты. Если энкодер врёт или шумит управляющее воздействие сохранится после достижения максимальных координат.

Andrey_Rogovsky

07.10.2019 11:01У меня был целый год опыта работы на разных станках, я твердо запомнил что ТБ написан кровью, так что домашние станки — вещь хорошая, но опасная.

vbifkol Автор

07.10.2019 11:16Ага, «фрезеровщик Иванов знал технику безопасности как свои 3 пальца». Я обошел ТБ стороной, дабы не брать даже толику ответственности. Впрочем, хоббийные ЧПУ не столь страшны, теоретически можно и палец резануть, и осколком фрезы в глаз получить, но практически оно бывает сильно редко.

evilruff

07.10.2019 11:40на самом деле намордник пылеудаления очень сильно снижает риски… то есть конечно осколки фрезы улетят, но щетина достаточно сильно гасит кинетическую энергию полета осколков =))) да и чище…

Gryphon88

07.10.2019 15:36Глупый вопрос: можно ввести параметры фрезы и обрабатываемого материала, чтобы программа самостоятельно подобрала режимы?

vbifkol Автор

07.10.2019 15:47Зависит от CAM. PowerMill считает сам подачу и скорость вращения из паспортной скорости реза и подачи на зуб, но по материалу это табличные данные. Некоторые производители инструмента делают программки для расчета режимов, например walter считает онлайн почти все, включая тип материала. Но необходимо понимать, что это теория, практика может с ней не совпасть.

Gryphon88

07.10.2019 21:04Фактическое расхождение насколько велико? Проценты, десятки процентов, разы?

vbifkol Автор

08.10.2019 04:51По разному. Надо еще учитывать, что рекомендованная скорость касается только снятия материала зубом, а иногда играет роль, например, вылет, ну или работа в узком пазу. Так что если мы работаем с простыми операциями типа выборки — то проценты-десятки. Если делаем что-нибудь странное типа пробирания глубокой коробочки по дну тонкой фрезой — может понадобится занизить скорость в разы.

xshura

Для меня полезный материал.

Если несложно, добавьте плиз в предыдущие статьи цикла перекрестные ссылки.

Плюс за статью и плюс в карму.

Спасибо!