Я начал писать эту статью уже давно, но недавняя статья «Гребной винт «незацепляйка» на станке с ЧПУ» вывела меня из душевного равновесия, и буквально швырнула за дописывание. Это что же такое получается — пока я тут прокрастинирую, в интернете кто-то так и будет неправ? Я же весь на икоту изойду, когда опубликую, и будет мне вместо респекта и уважухи проклятия и позор.

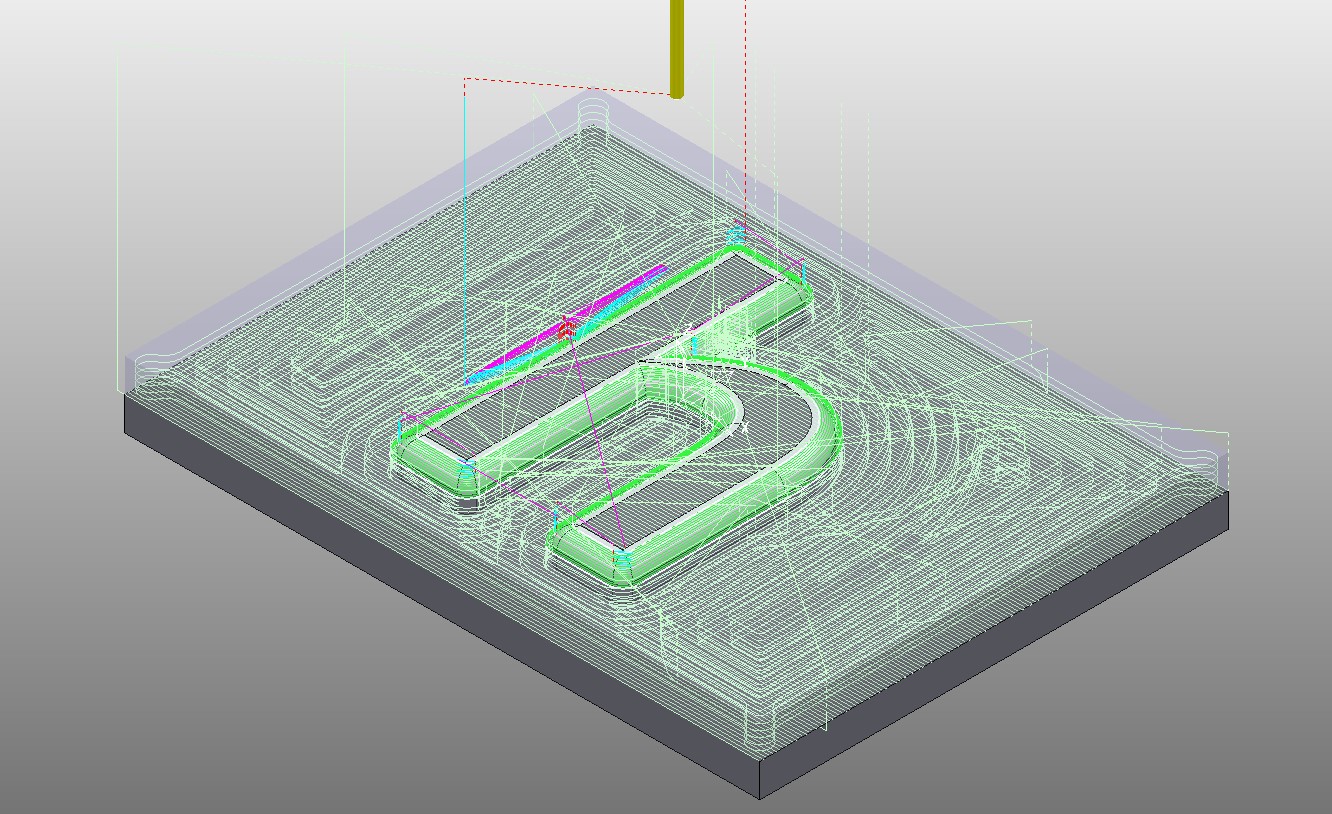

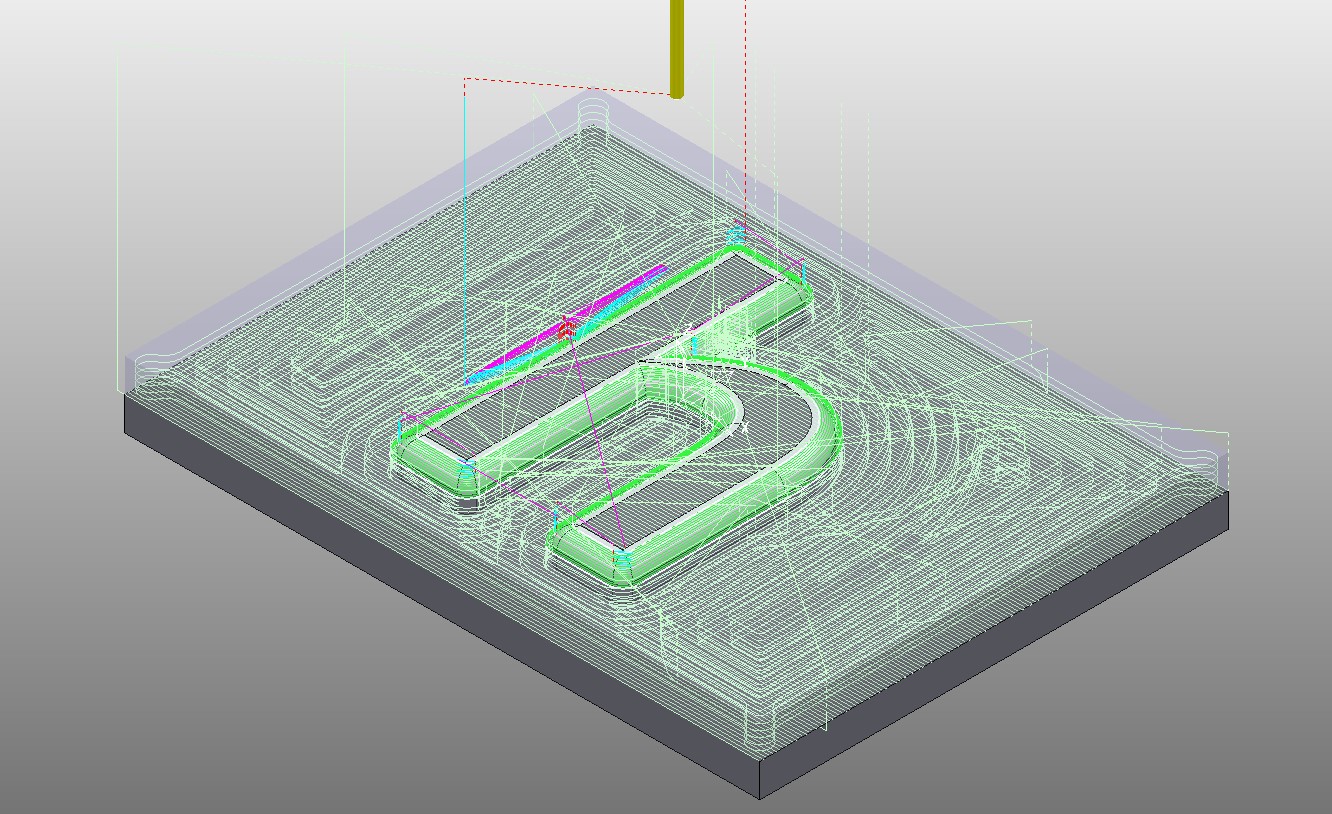

Поскольку статья дописана форсированно, будет некая нестыковка: изначально я планировал подробно описать хотя бы наиболее актуальные стратегии CAM программ, и даже начал это делать на синтетической детали:

Но в связи со спешкой решил скомкать разбор стратегий, надергав оттуда отдельных фраз, и по-чапаевски кинуться в бой. Для этого я зашел на известный многим GrabCAD, нашел первый попавшийся винт, и бессовестно его упер. Винт так себе, да и вообще нормально профилированных винтов при беглом осмотре там не нашел, но самому строить было лень. Так что сейчас маленько еще подрыкаемся и будем пилить производную от этого винта деталь

Кому уже интересно — велкам под кат. Много картинок, торопливое изложение и некачественный текст гарантирую.

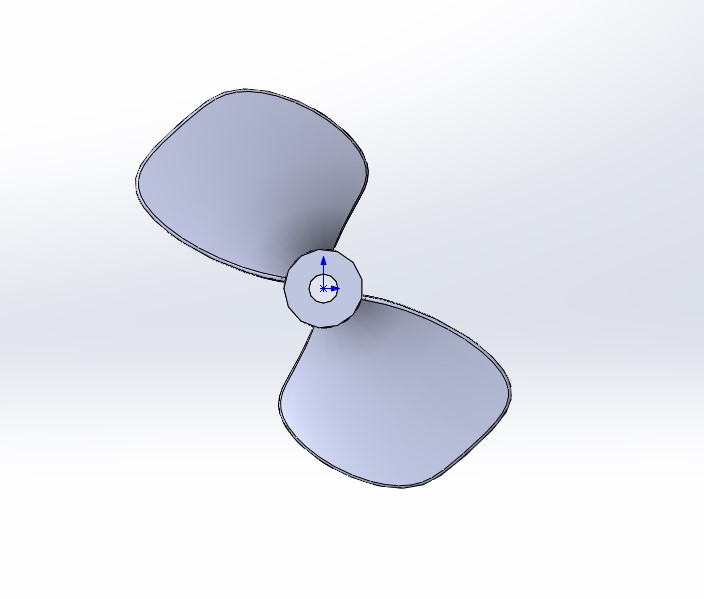

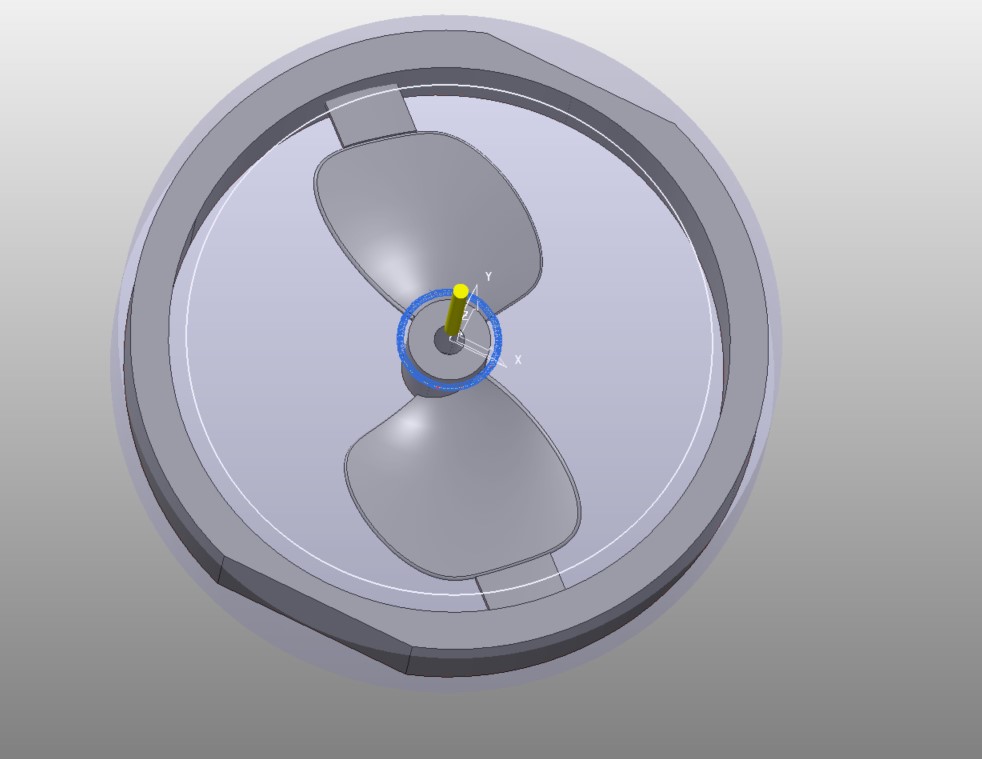

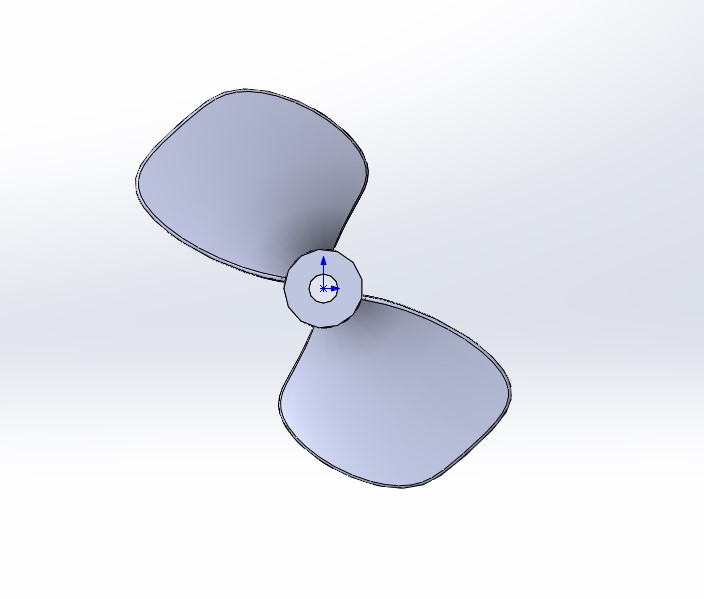

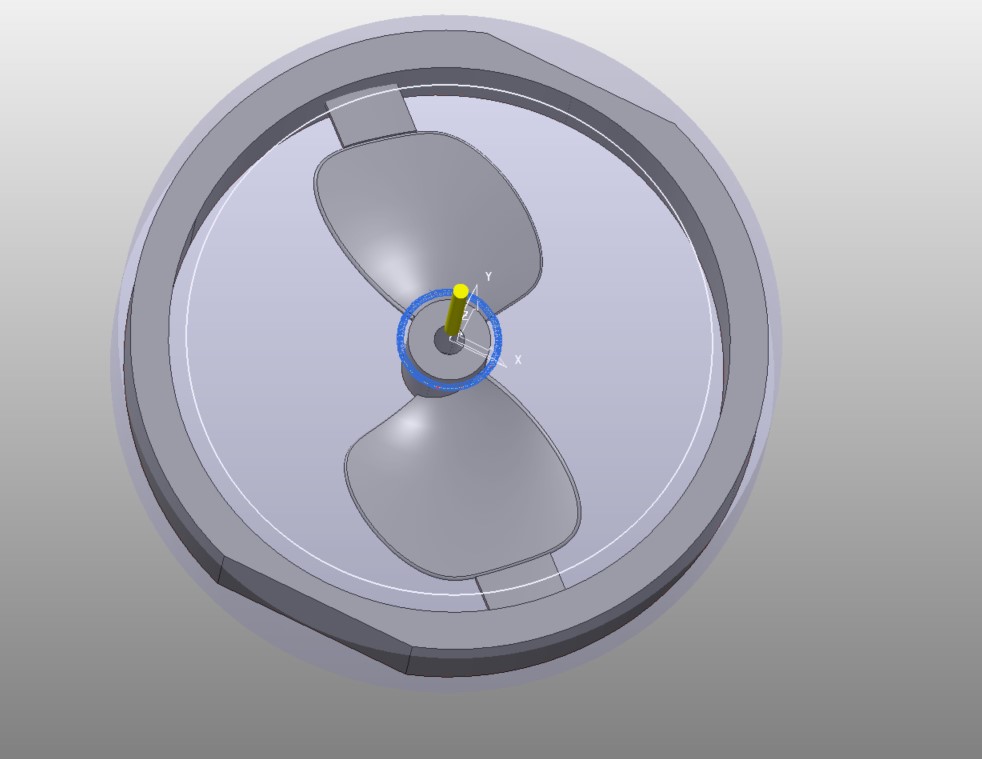

По неясным мне причинам я переделал модельку в двухлопастную и отмасштабировал до 180 мм. Но естественно это непринципиально.

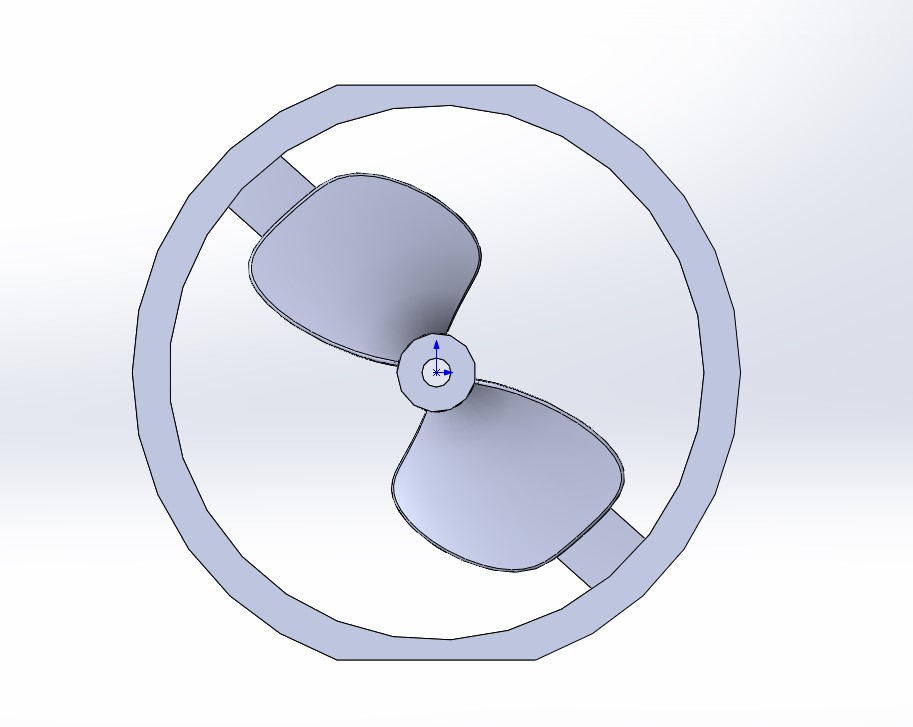

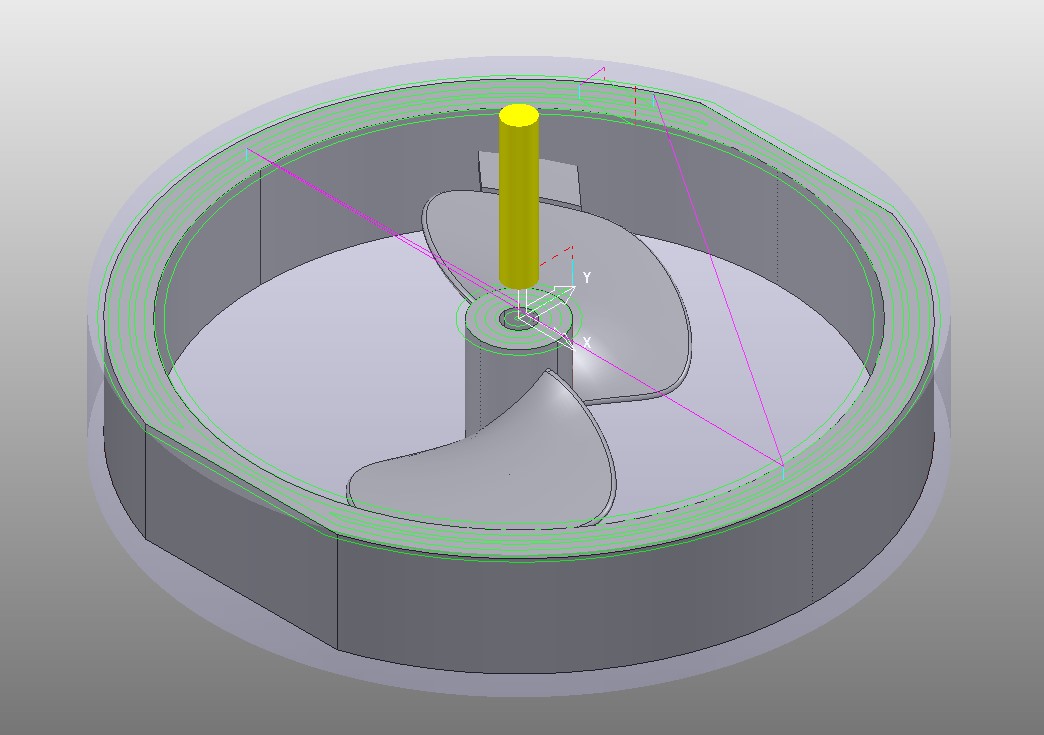

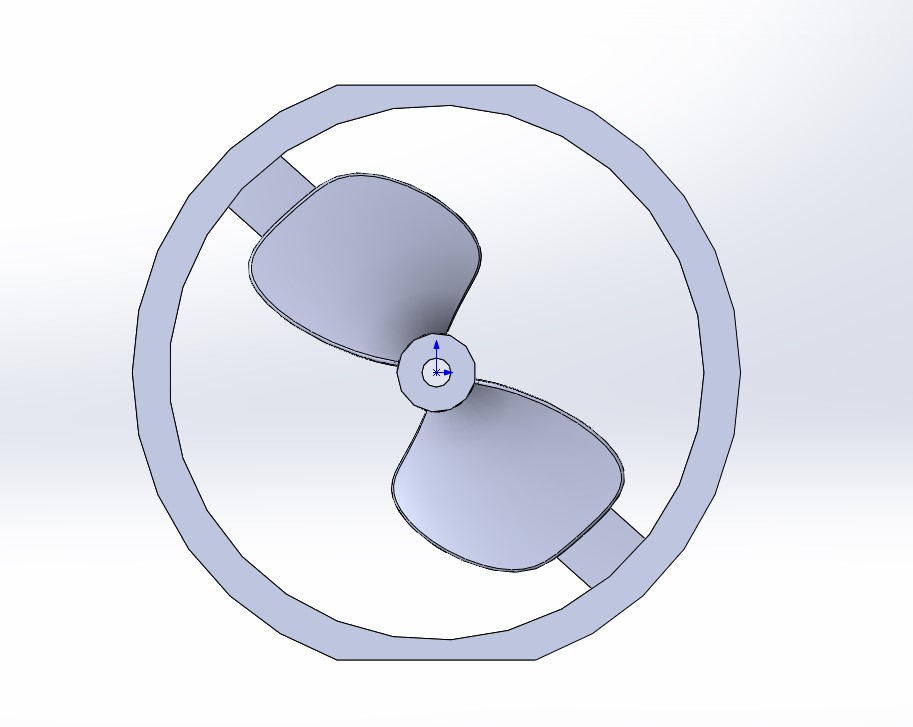

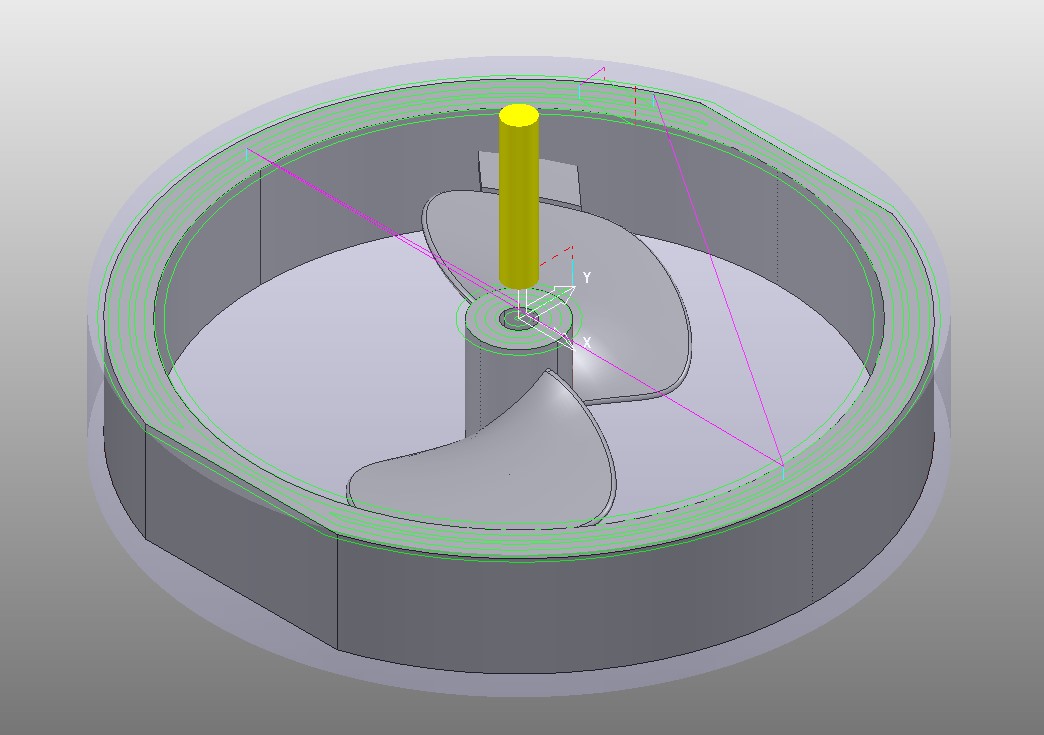

Итак, мы имеем деталь с ярко выраженными поднутрениями относительно обрабатываемых плоскостей. Теоретически, мы могли бы ее выпилить за один установ на токарно-фрезерном или на фрезере с вращающейся осью, но это экзотика в наших широтах, так что будем работать как деды завещали — двусторонней обработкой. Для этого добавим к модели вспомогательное тело, которое потом вручную (ну или очень нежными проходами фрезы) отрежем. Чтобы это тело было легко базировать при перевороте, добавим 2 параллельные лыски произвольного размера. В принципе, их глубина некритична, я сделал сквозные опять же из лени.

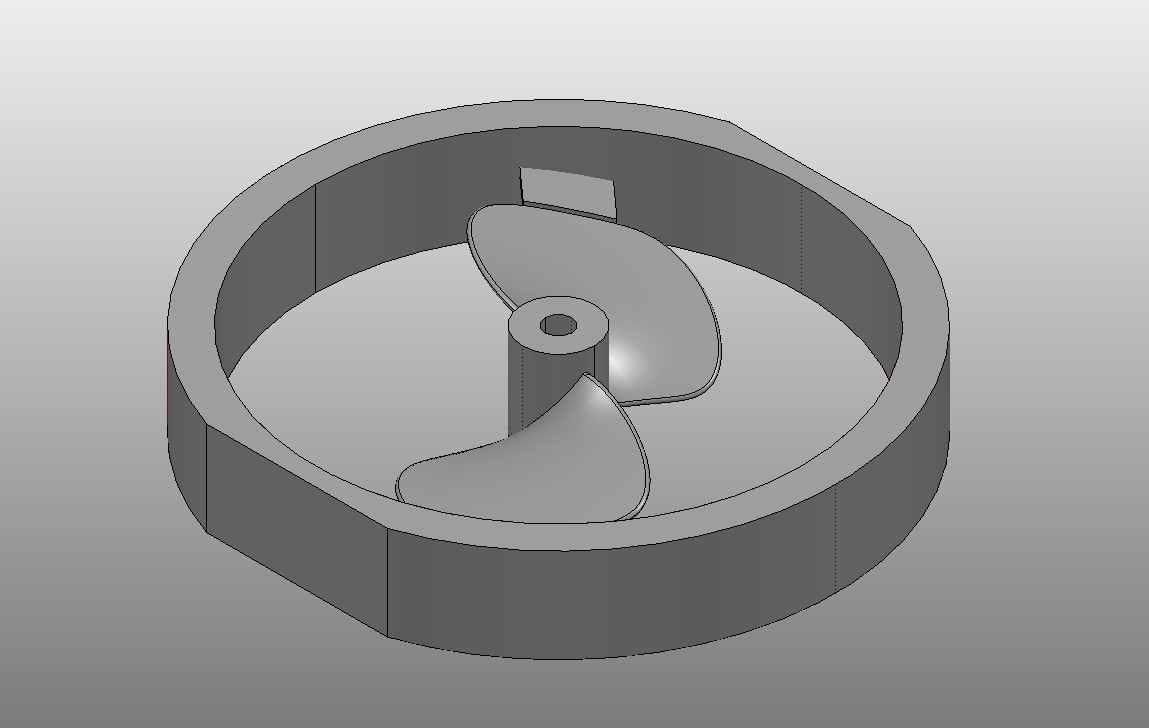

И в таком виде портируем в PowerMill. К сожалению, у нас не куплен модуль прямого импорта из SolidWorks, поэтому в моем случае портирование прошло не лучшим образом, некоторые поверхности вывернулись, но смысла описывать борьбу с этим, пожалуй, нет. После импорта получилась вот такая загогулина, с ней и будем работать.

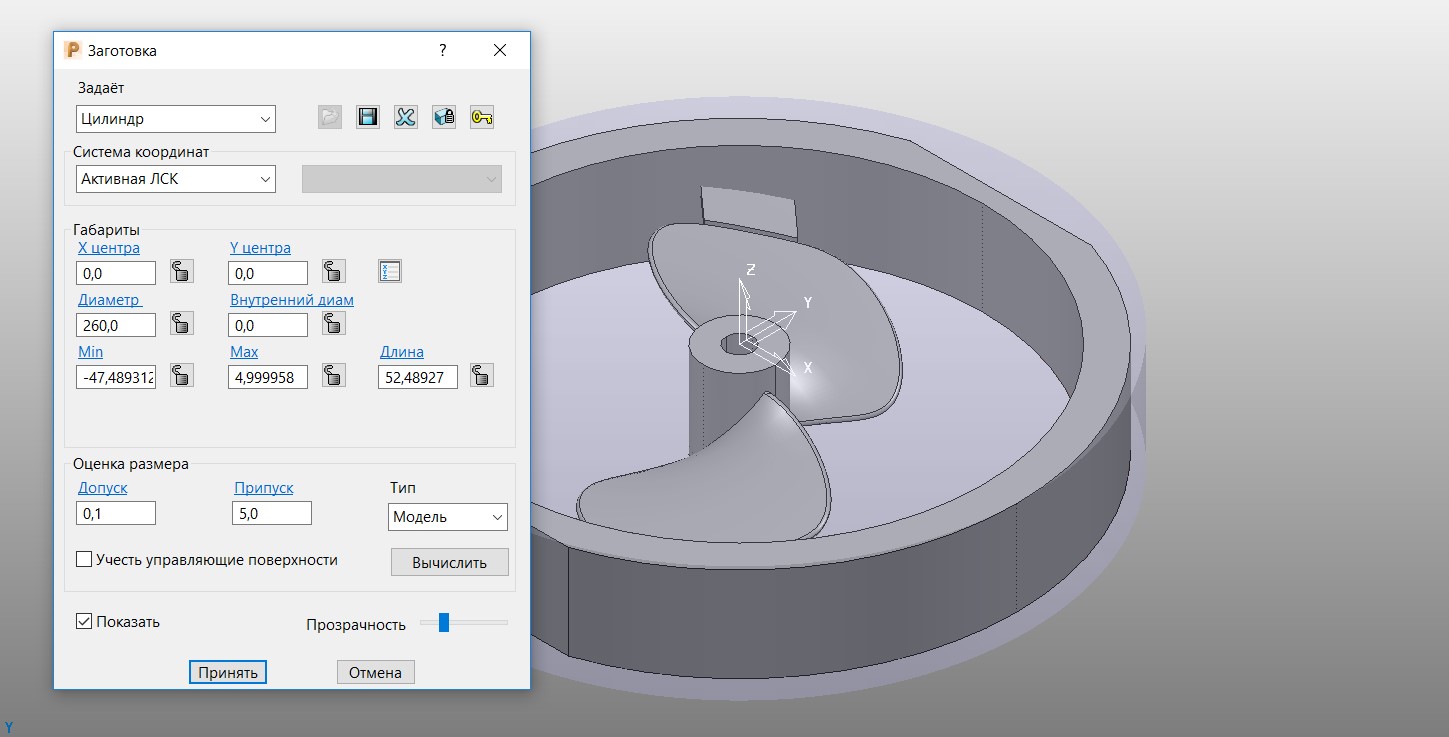

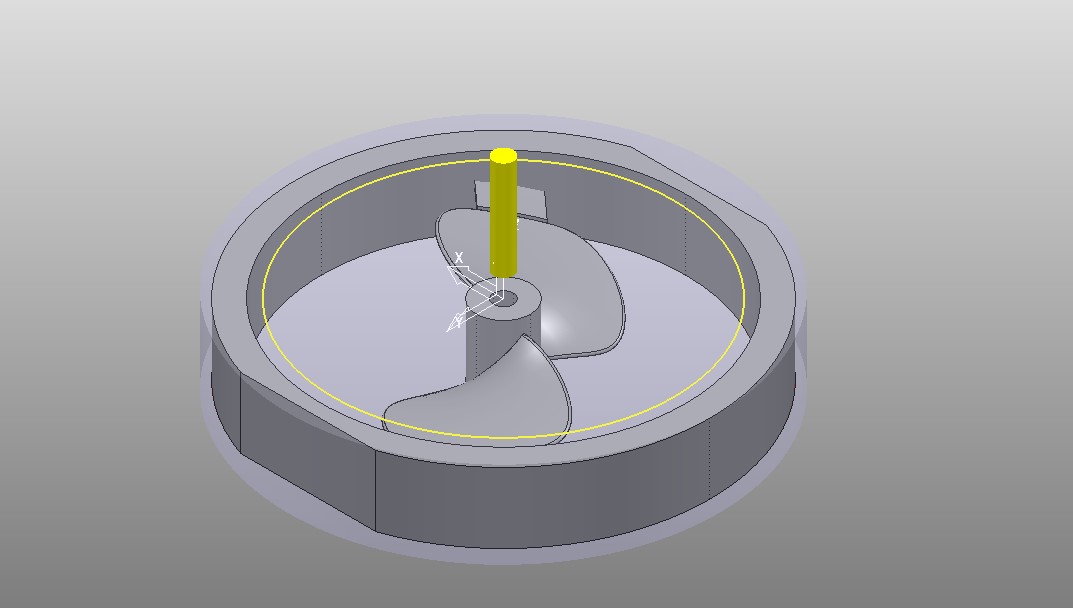

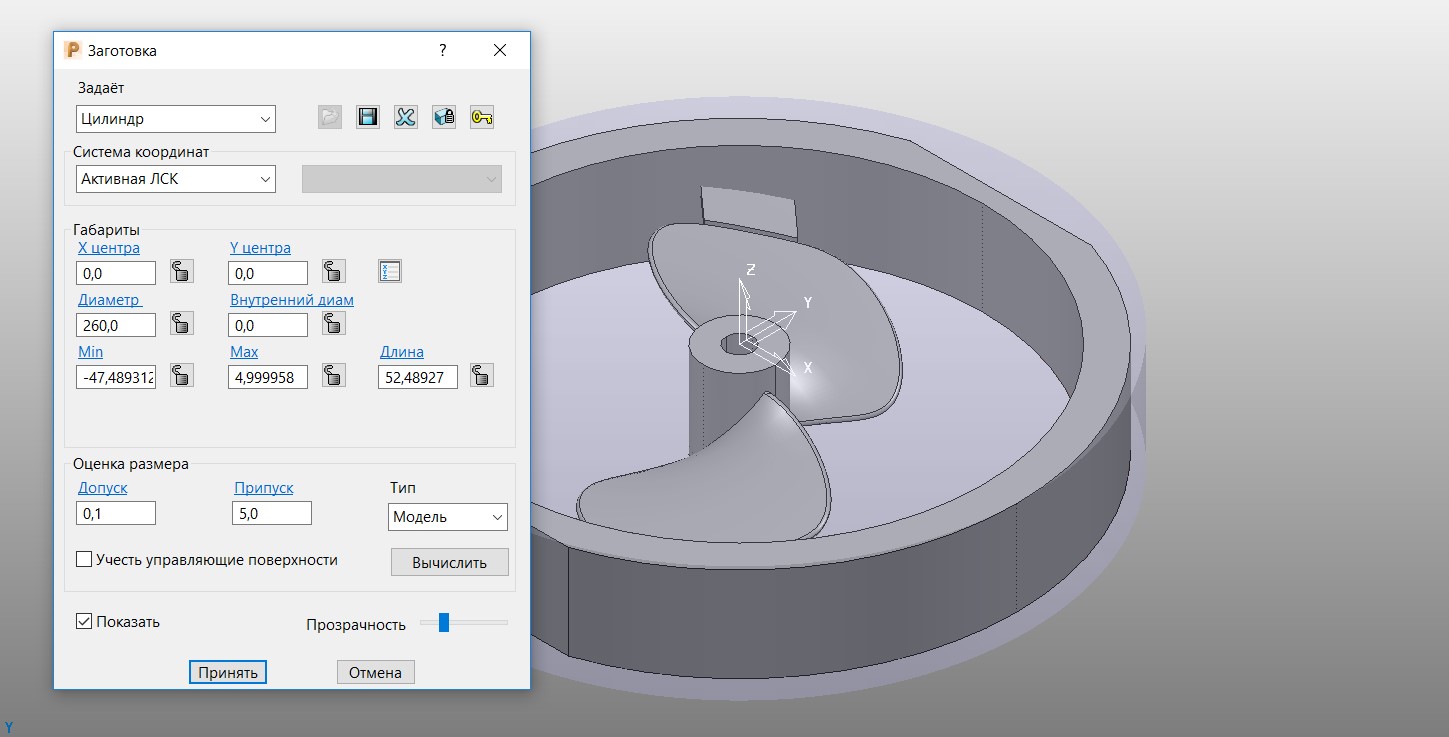

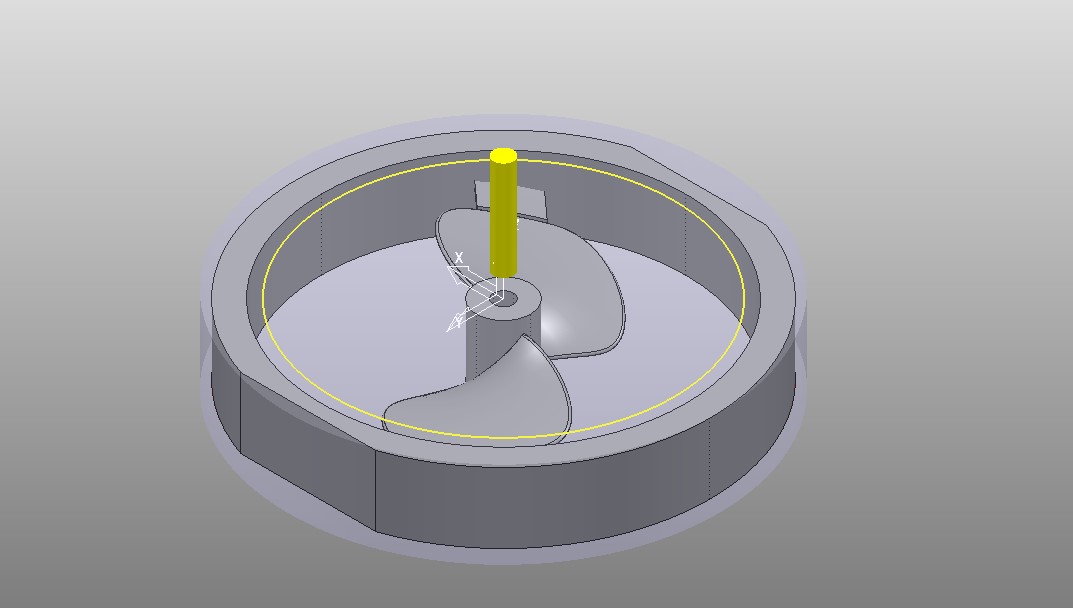

Перво-наперво нужно задать заготовку. Для CAM программы это некоторая виртуальная область, в которой он будет считать что есть материал, ну и соответственно его удалять или обходить. В идеале заготовку стоит обмерить, создать в CAD соответствующее тело и импортировать его в CAM. Но в данном случае это неактуально, задаем заготовку типа «цилиндр» по имеющейся модели с припуском 5 мм:

В реальном мире мы можем сделать заготовку произвольной формы заведомо больше чем насчитанные программой 260 по диаметру и хотя бы немножко больше реальной модели по толщине, например 50 мм.

Пробегаем по параметрам, отмеченным в прошлой статье — высоты, подводы, переходы, скорости и так далее. Если задать все это до создания первой траектории, параметры будут наследоваться во все создаваемые траектории, но их можно будет в каждой конкретной траектории поправить.

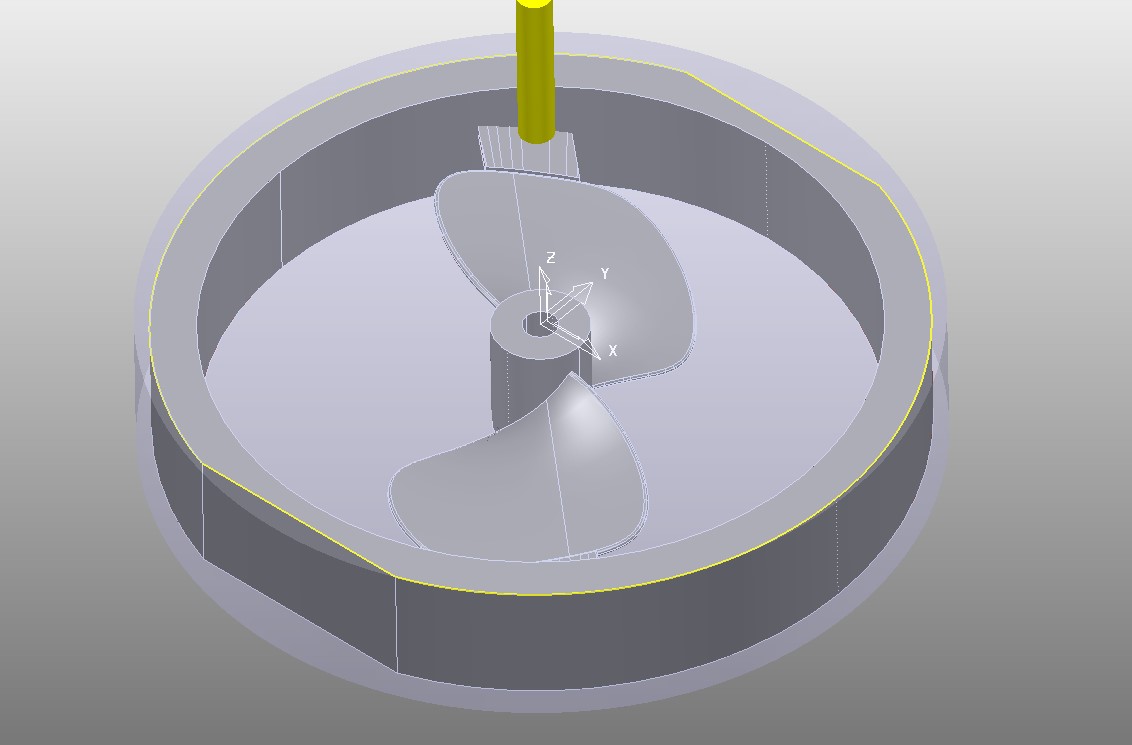

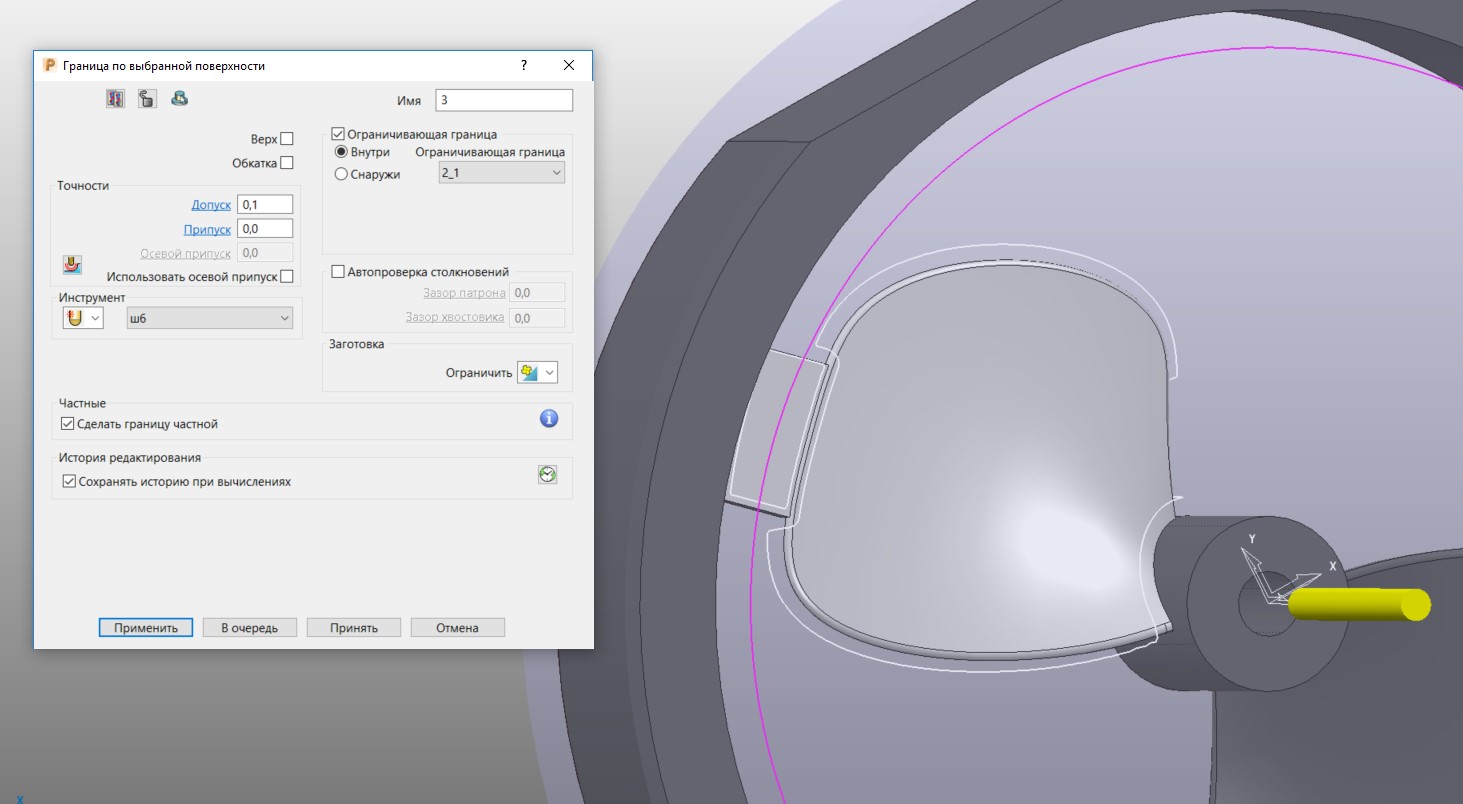

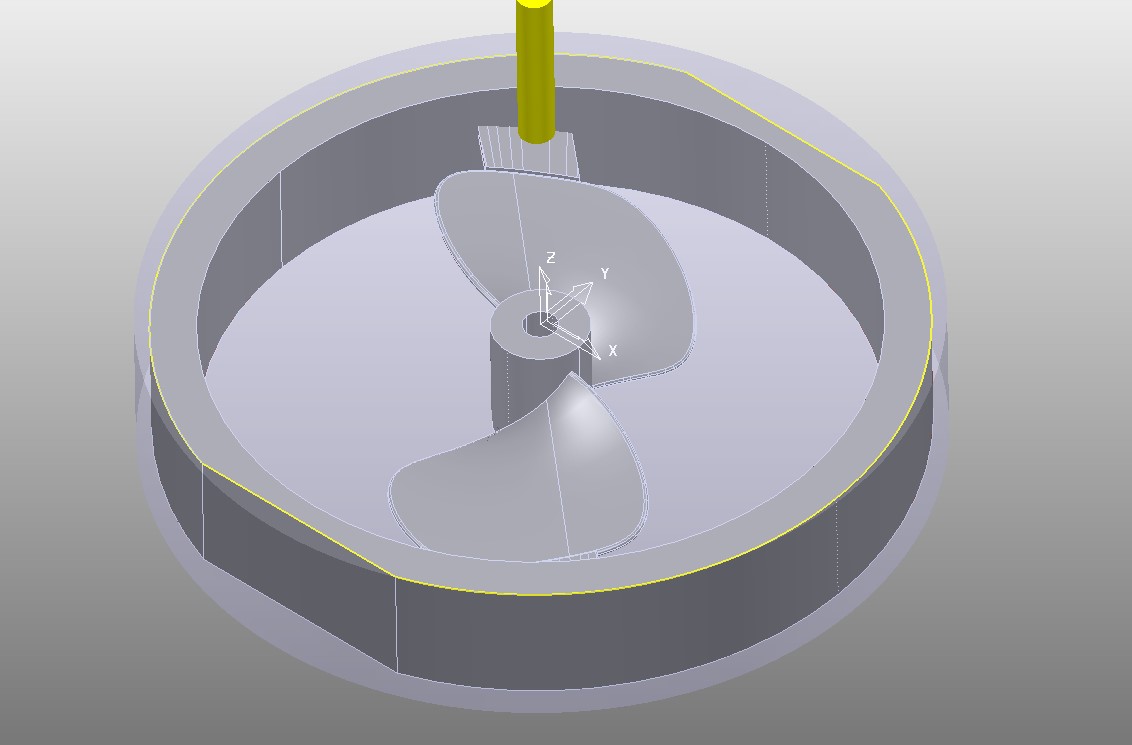

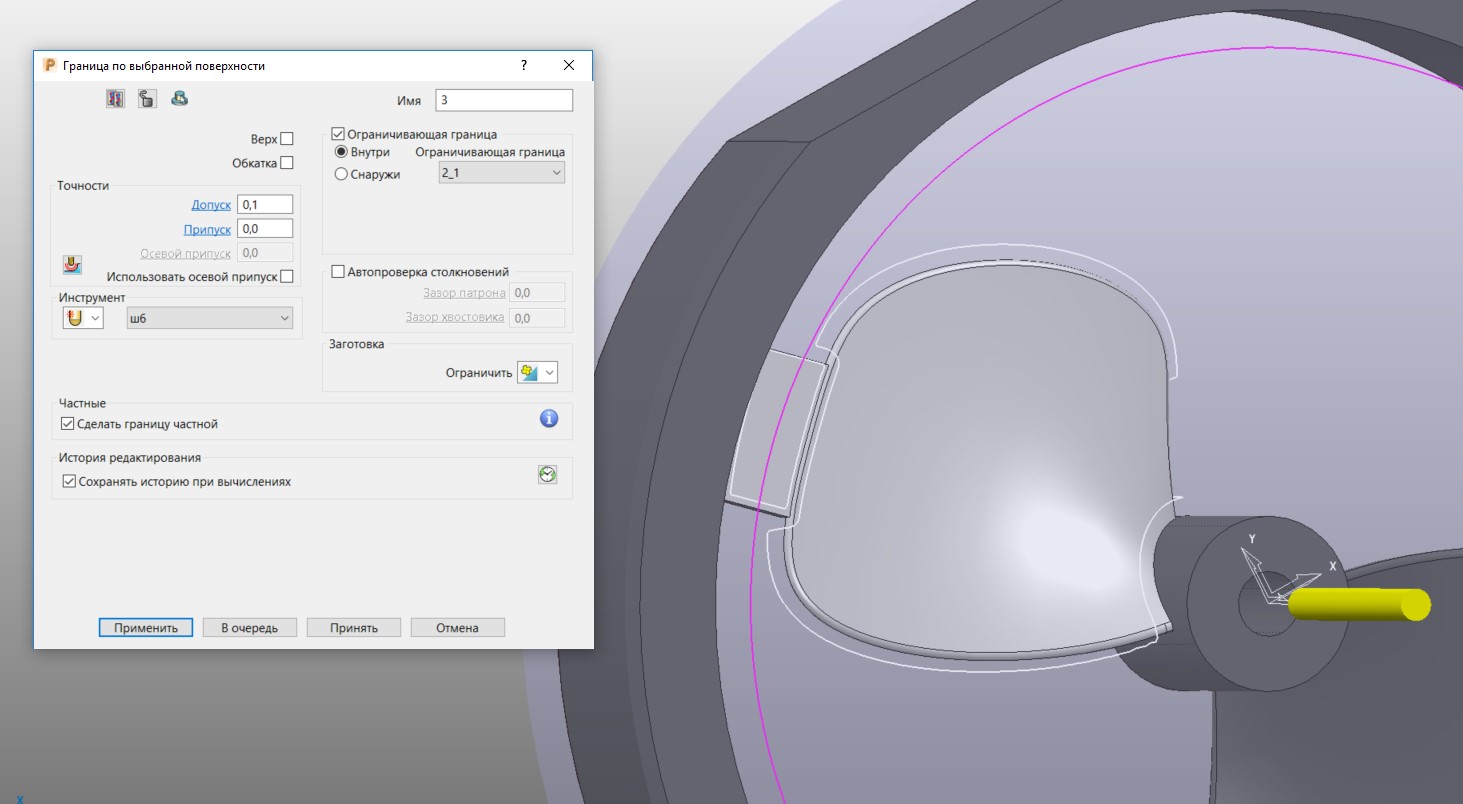

А теперь — самое веселое. Создаем нашу первую траекторию, пусть это будет выборка. Выборки вообще — класс черновых траекторий для грубого снятия материала. Они не формируют поверхности, только облегчают работу для дальнейших фрез. Выборок существует миллион разных, они могут строиться по самым разным принципам — от погружения (или даже сверления) до полноценных 3D выборок, мы же воспользуемся самым частым вариантом: выборкой 3D смещением. Поскольку нас интересует в первую очередь выборка модели внутри, создадим произвольную границу по модели:

Теперь выборка пройдет только внутри границы, наружный контур для базирования при перевороте обработаем позже.

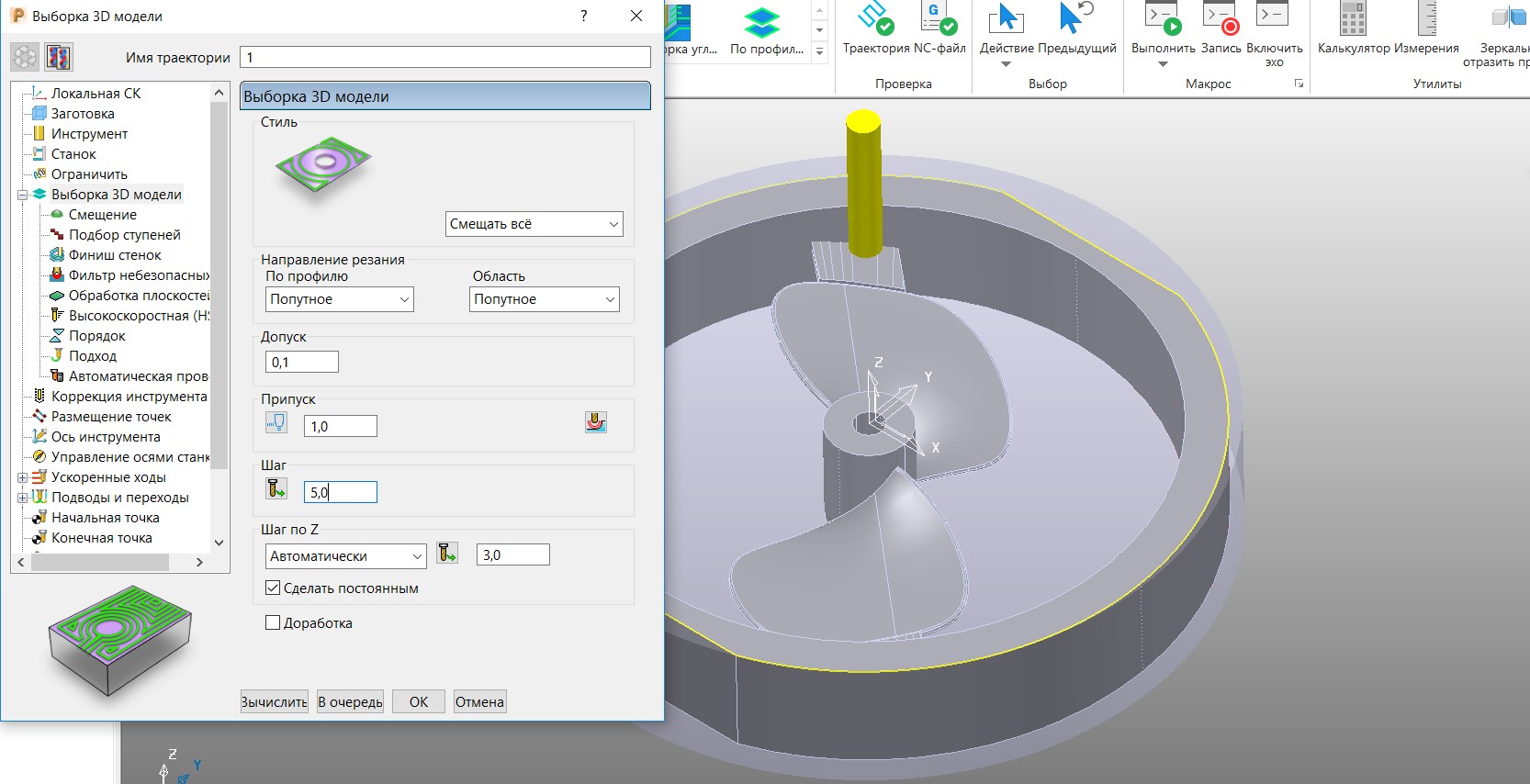

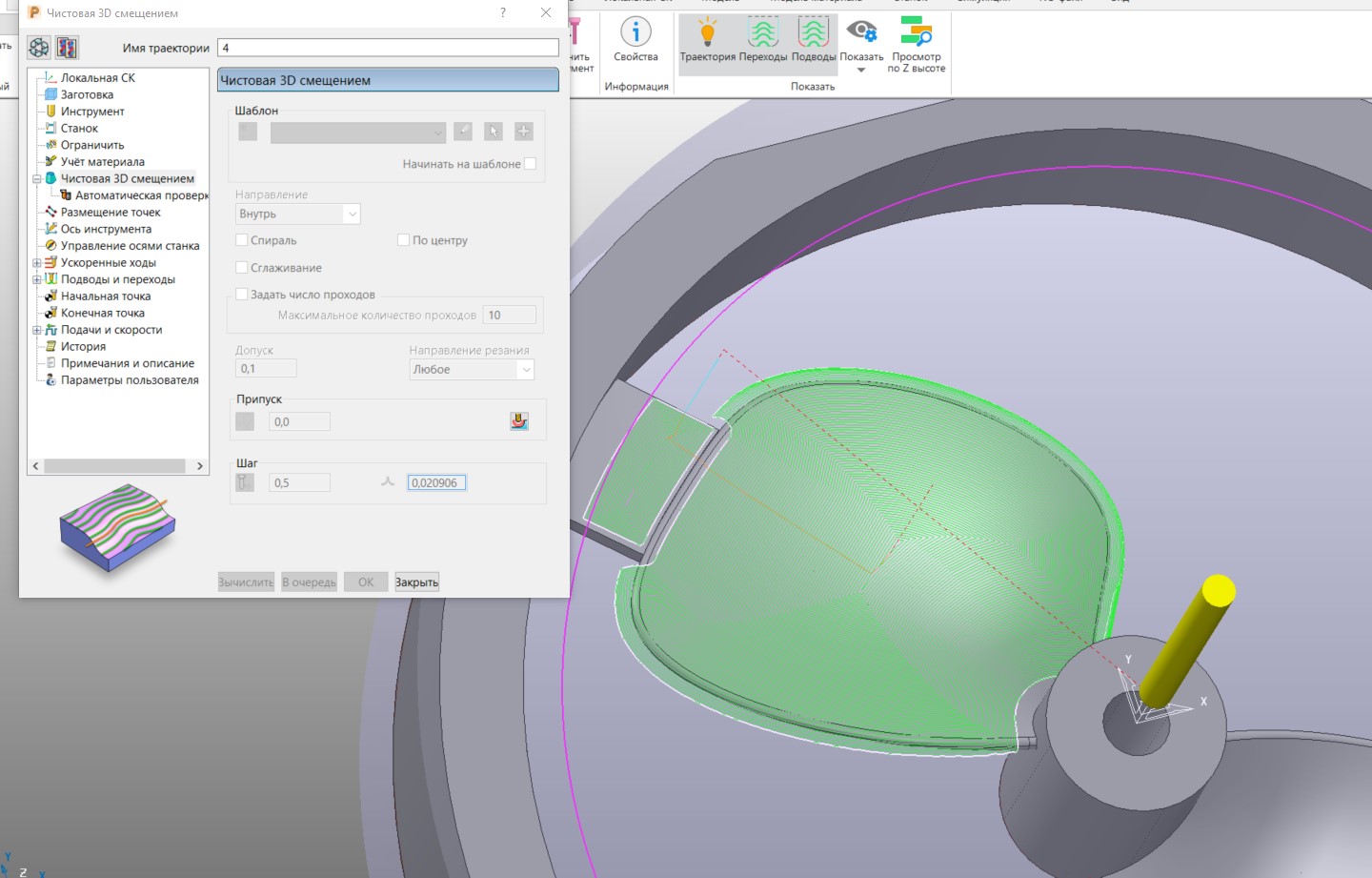

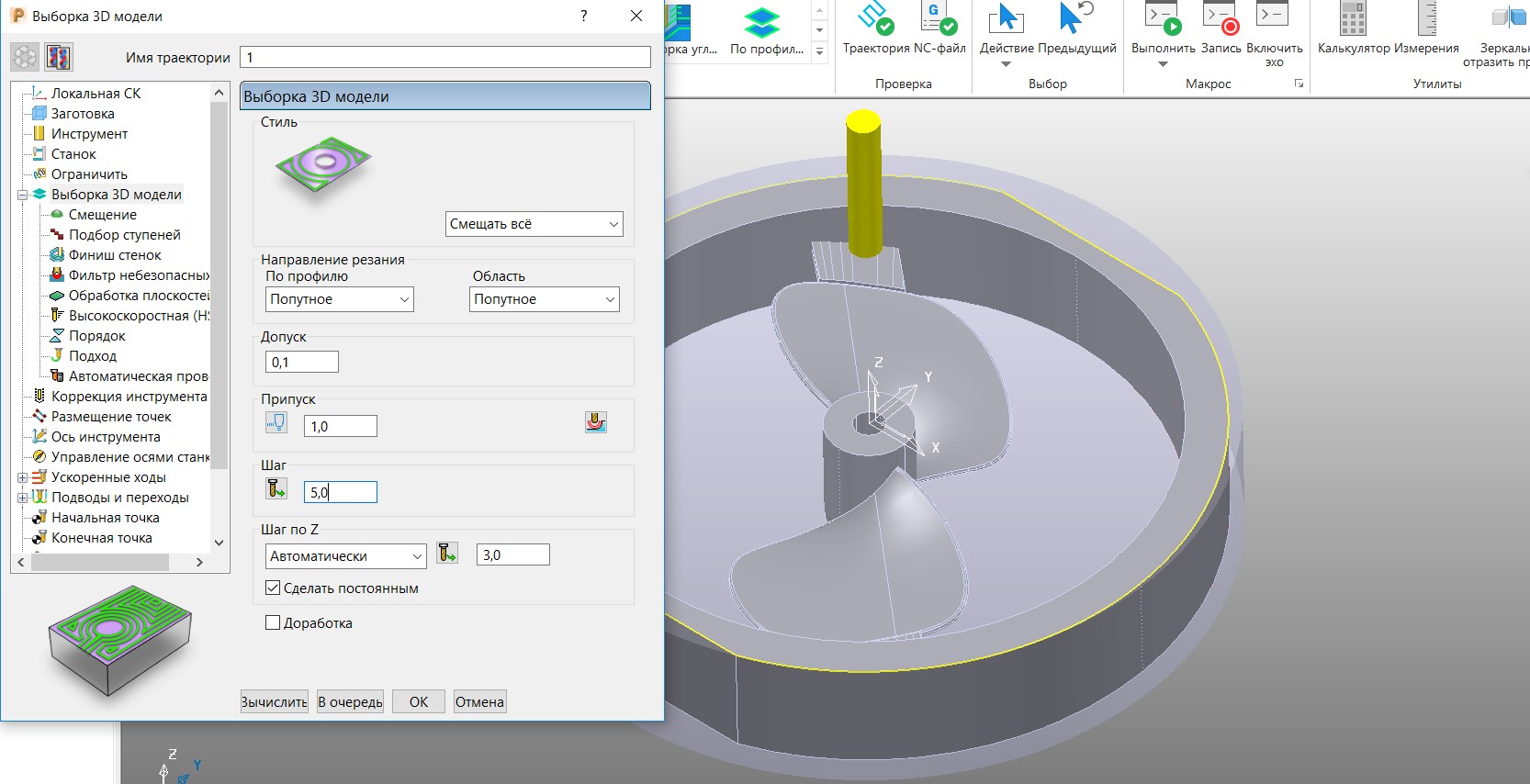

Итак, жмакаем «создать траекторию» и выбираем среди предложенного разнообразия желанную выборку 3д модели смещением. Задаем ограничение внутри созданной границы, создаем инструмент (я сделал 12ю концевую фрезу), и настраиваем: допуск и припуск (опять же смотрим что это такое в прошлой статье), направление реза, а главное — шаги смещения и высоты. Они зависят от материала, станка, фрезы и т.д., но предположим что мы работаем с МДФ и у нас не совсем расхлябанный станок, тогда можно взять смещение по плоскости в 2/3 диаметра фрезы, а по высоте — в 1/4 диаметра, в нашем случае 8 и 3 мм соответственно.

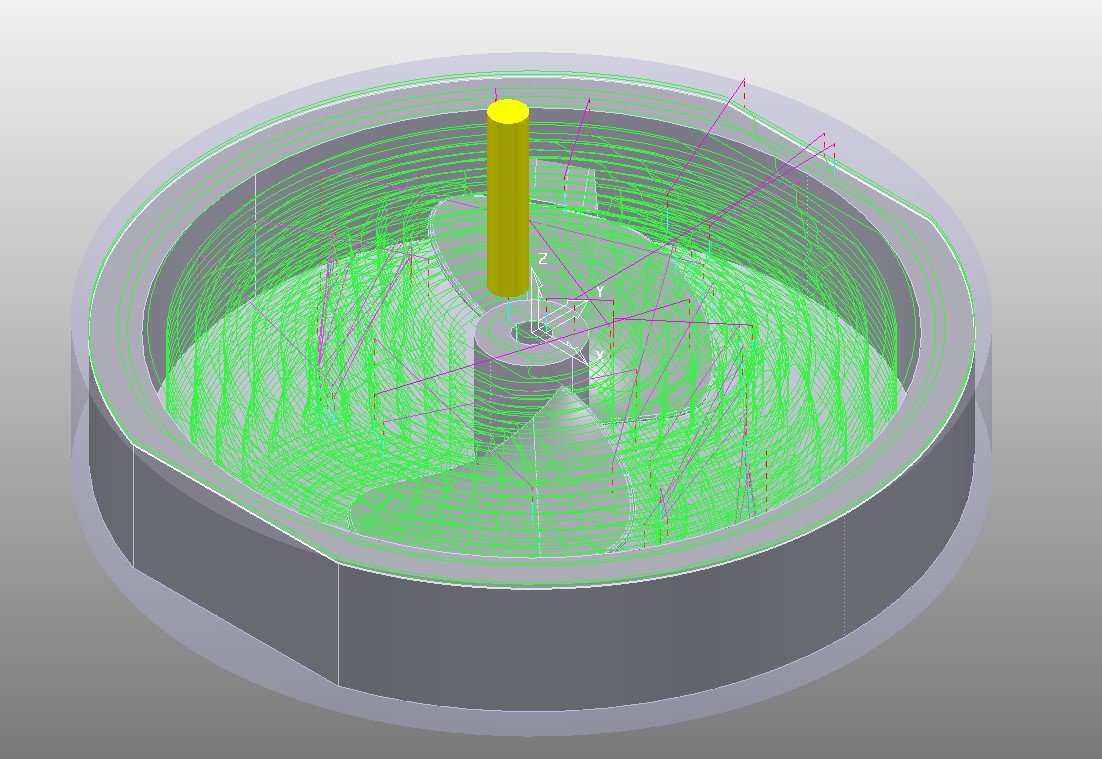

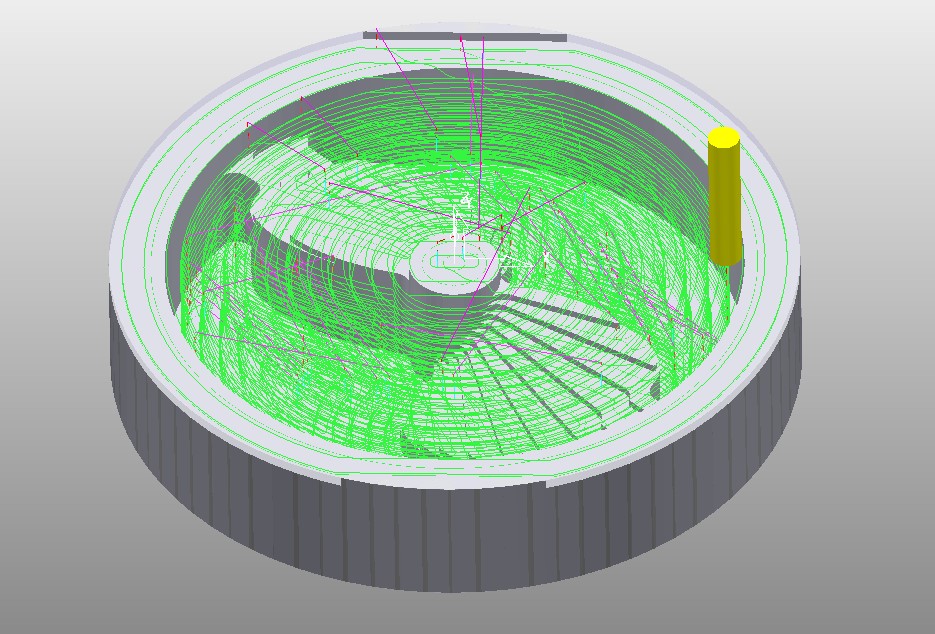

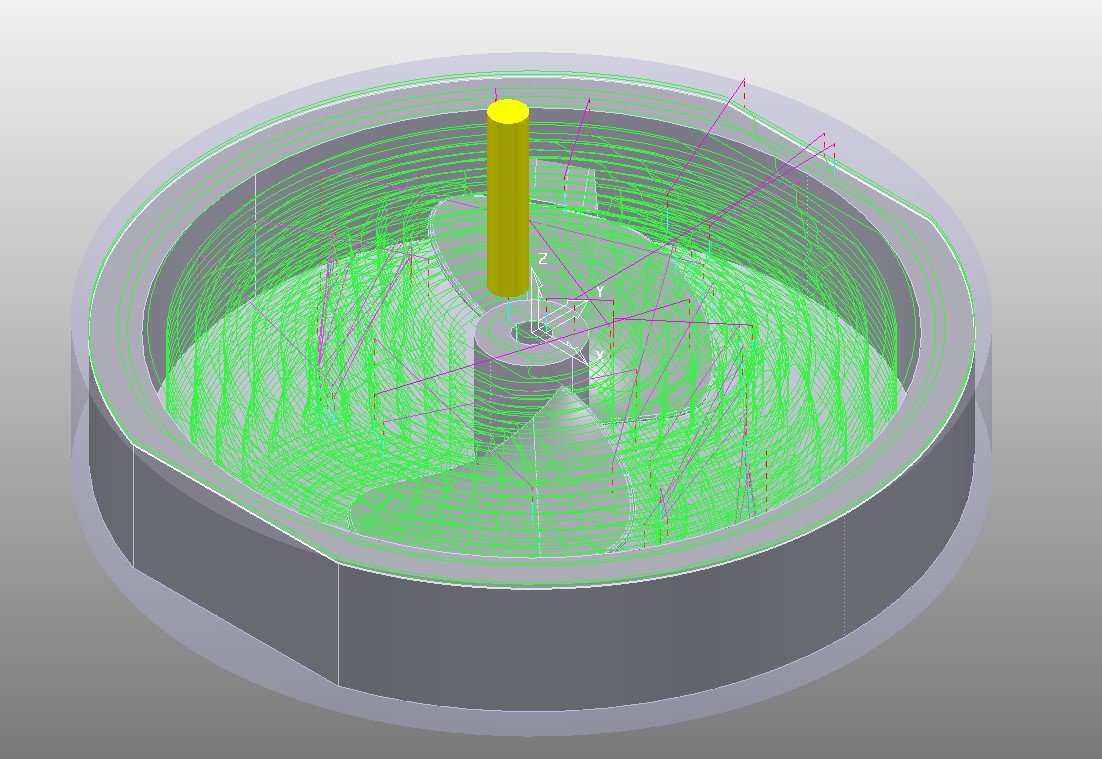

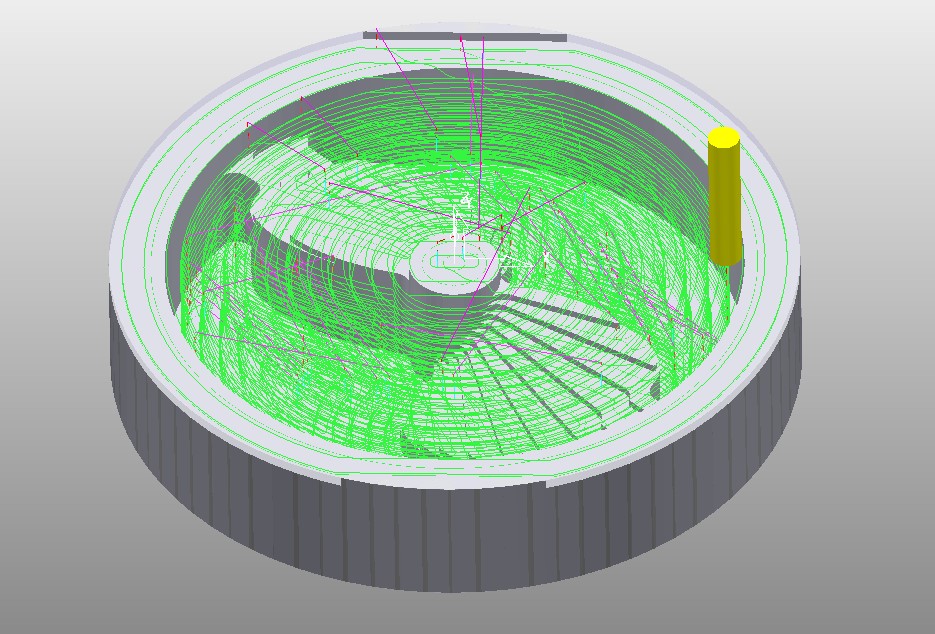

Нажимаем «выполнить» и получаем чудо чудное — вся моделька исчиркана линиями. Это в общем и есть траектория — визуализация проходов инструмента. Зеленые — рабочие ходы, красные штриховые — отводы, бирюзовые — подводы и фиолетовые — переходы.

Обратите внимание, на визуализации видно, что фреза пройдется по верхнему торцу, и если Вы будете зажимать деталь за него, то горе и фрезе, и крепежу, и заготовке.

Попробуем воспользоваться утилитой симуляции обработки и увидим вот такое:

Заметно что контуры уже просматриваются, но все страшное и грубое. Впрочем, на то она и выборка. Так что займемся чисткой.

Для начала, чтобы два раза не вставать, подумаем, что мы тут можем сделать установленной 12 мм концевой фрезой. Ну конечно плоскости и вертикальные стенки! Делаем чистовую обработку «плоскости смещением», устанавливаем шаг в 1/3-1/4 фрезы, убираем ограничение границей, получаем первые «боевые» поверхности, которые уже не надо будет менять — верх ступицы винта и верх обечайки:

Дальше займемся отвесными стенками. Их у нас 3: внутренняя обечайка, наружная базирующая и ступица. Поскольку ступица прилегает к лопастям, мы пока про нее забудем и займемся обечайкой. Итак, снова создаем границу — произвольную по модели со смещением чуть более чем на полдиаметра фрезы внутрь:

И запускаем траекторию постоянной Z. Обратите внимание, что я не выставлял подводы — несмотря на то что траектория чистовая, меня не очень заботит качество поверхности на обечайке. Теоретически можно было вообще оставить тут все в черновой, но я буду использовать эти поверхности в качестве базирующих, поэтому припуск надо убрать под ноль.

Естественно, в таком варианте фреза пройдет вдоль всей наружной стенки, и если реальная заготовка была сравнима по толщине с заданной в траектории, то добра не будет. Можно вручную удалить часть проходов на произвольном уровне от верха заготовки, нам достаточно буквально 3-5 мм для надежного базирования.

Теперь таки поменяем фрезу на чистовую, пусть это будет 6 мм радиусная. Создадим границу для обработки лопасти. Для этого сначала скопируем границу из предыдущего пункта (которая офсет внутрь от обечайки) и добавим к ней смещенный на 3,5 мм контур ступицы. Должно получиться нечто вроде такого:

теперь выделим нужную нам поверхность лопасти и создадим границу по поверхности, ограниченную предыдущей границей:

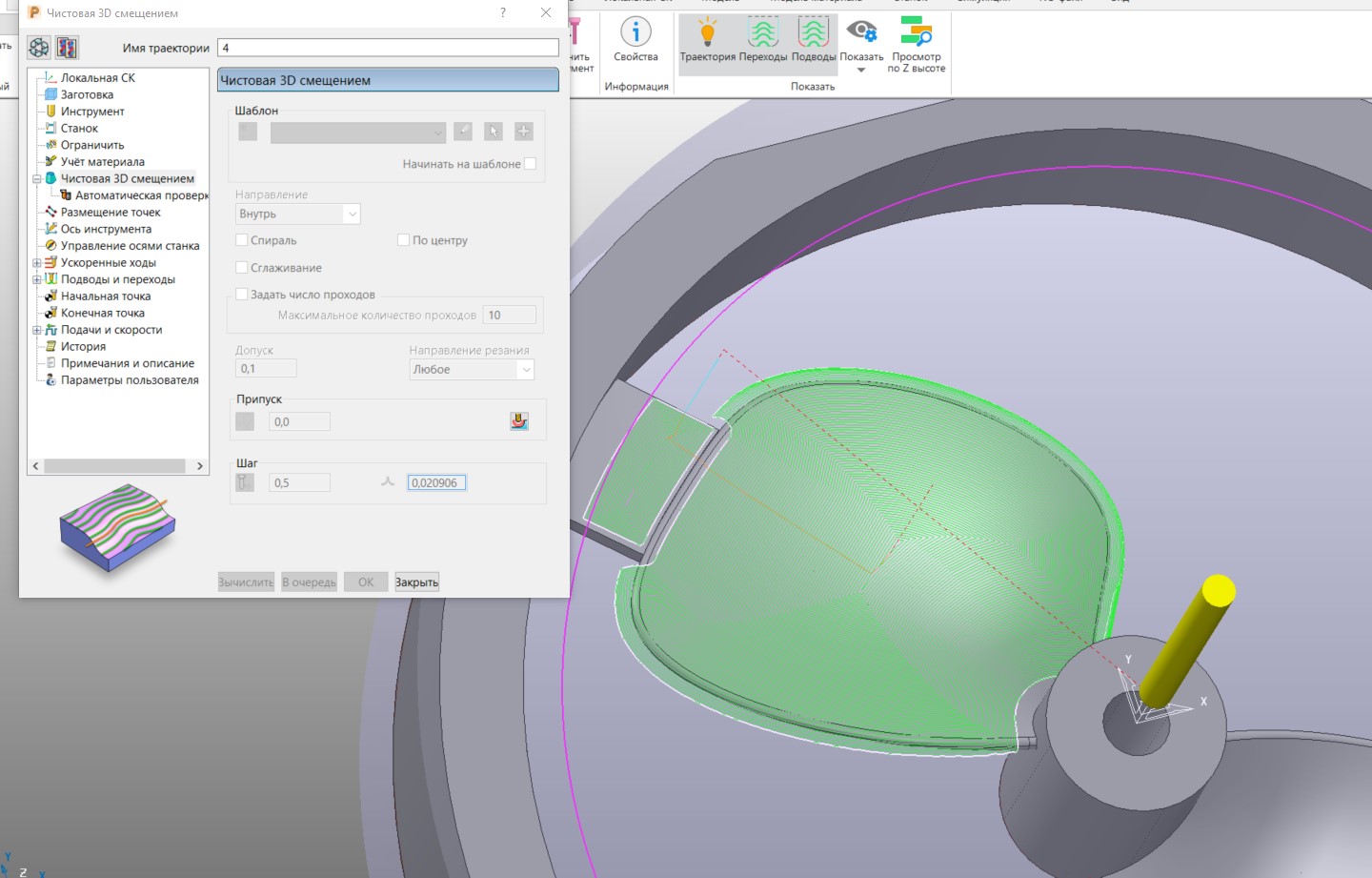

Ну и в этой границе пройдемся банальным 3D смещением:

В данном случае, смещение вполне оправданно — материал мягкий и гомогенный, фреза относительно большая. В случае если бы жесткость системы была недостаточной для материала, правильней было бы обрабатывать стратегией «обработка поверхности», «параметрическим смещением» или по шаблонам-потокам, но это более трудоемко.

Чтобы не строить заново границу, банально сделаем копию этой траектории с поворотом на 180 градусов — это обработает вторую лопасть.

Что у нас осталось? А, ступица же. Обарботаем ее «постоянной Z» чистовой фрезой в границе +3,5 мм от контура ступицы, бессовестно украденной из предыдущей. Не забываем поставить осевой припуск: иначе фреза оставит на поверхности лопасти следы. Получится так:

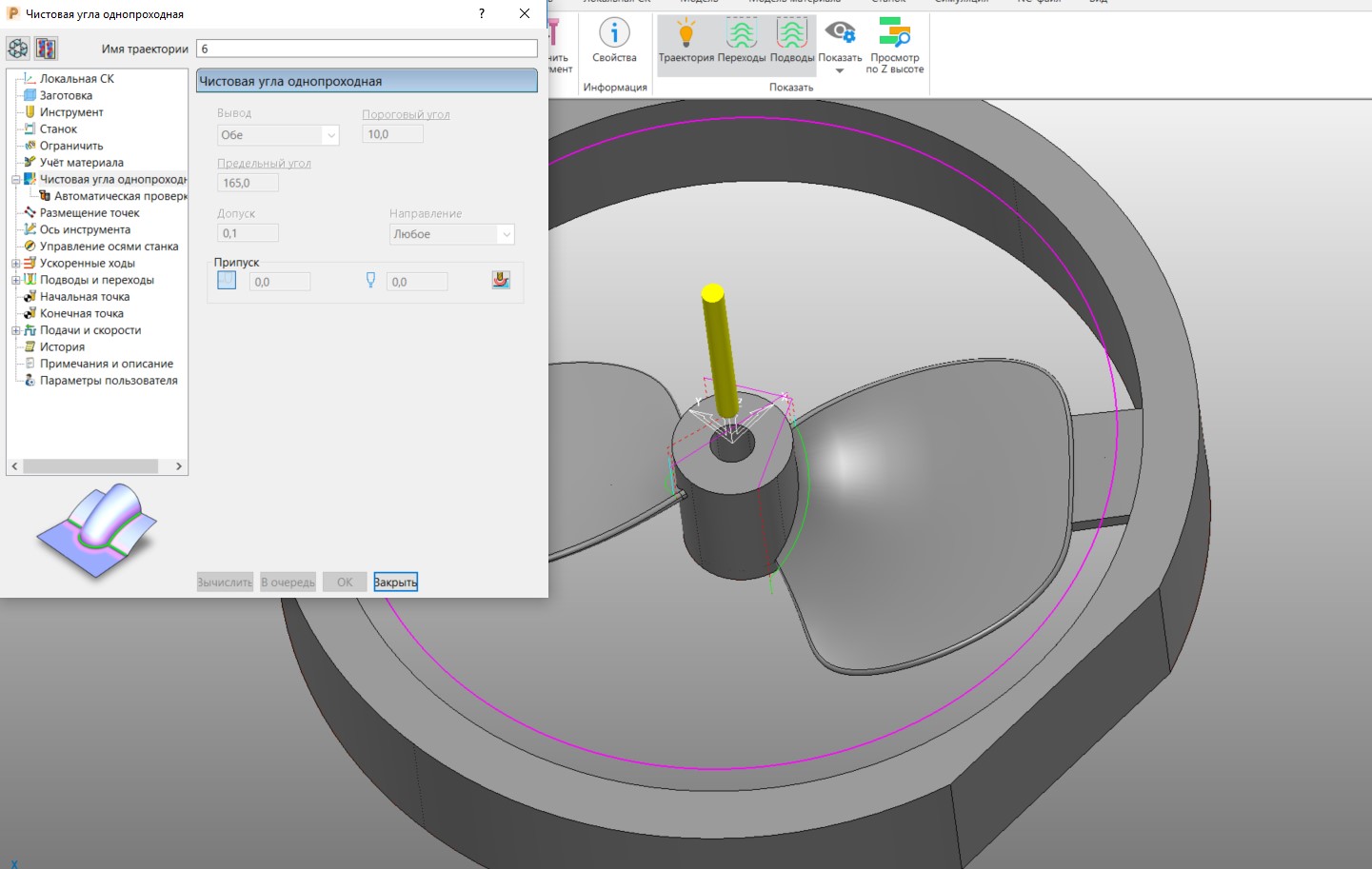

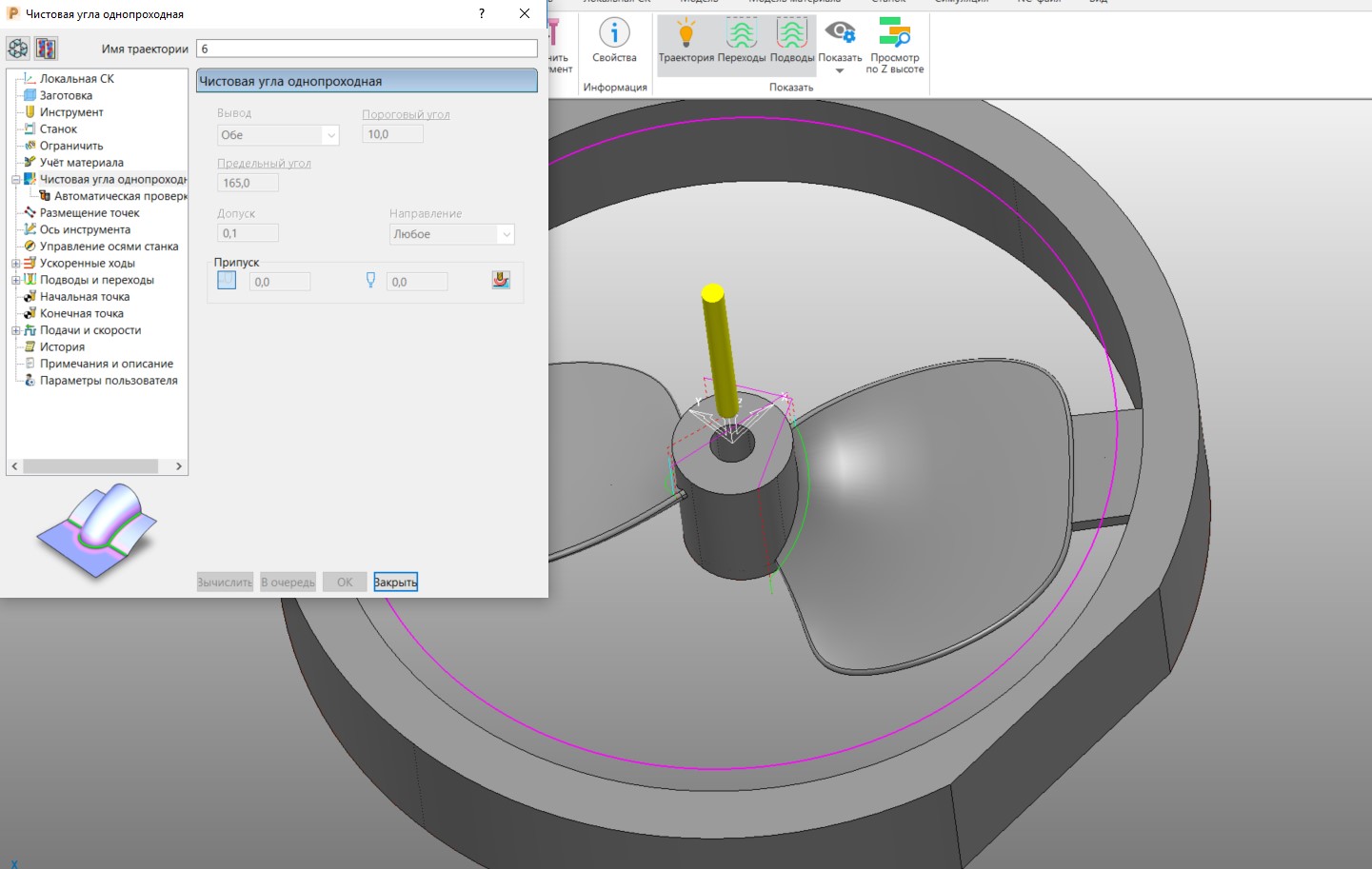

Ну и проработаем угол сочленения лопасти с ступицей стратегией «чистовая угла однопроходная» внутри все той же границы +3,5 мм от ступицы. Подводы в таком виде оставили бы следы на ступице в нормальном материале, но мы все еще работаем с МДФ, поэтому не паримся.

Проверим на симуляции что же у нас получилось. Дважды выдано предупреждение о врезании в материал: первый раз на второй операции — когда 12я фреза вошла в заготовку в районе лыски, второй раз — при засверливании отверстия в ступице, чистовая обработка шариком идет по неснятому материалу. Простим меня за это и не будем исправлять, это не аварии, по крайней мере не в нашем материале.

А теперь делаем хитрый финт. Создаем Локальную систему координат с обратной стороны заготовки, ориентированную в обратную сторону по Z.

На физическом уровне заготовку переставляем вверх ногами, базируясь по обечайке и лыскам на ней. Я предпочитаю создать модель суппорта и вырезать посадочное место в бросовом материале, но это на любителя, некоторые пользуются другими способами зажима и выкатыванием (определением положения) имеющихся чистовых поверхностей.

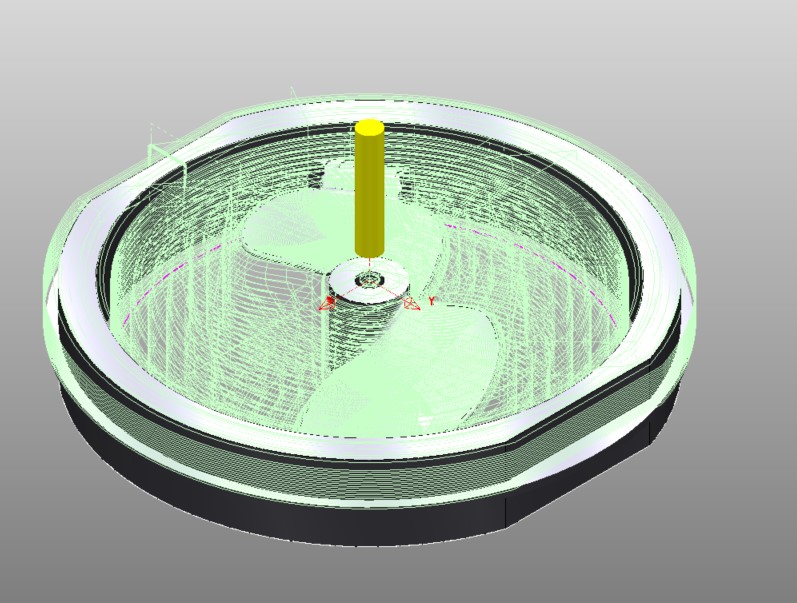

Первые 3 траектории — выборку, плоскости и постоянную Z обечайки просто копируем с изменением системы координат. Так же поступаем с обработкой ступицы и проработкой угла лопасти. Сами лопасти придется обработать заново — стратегия обработки смещением не позволяет баловаться с изменением ориентации системы координат. Но это уже не беда, это мы уже умеем. Итого траектории обратной стороны выглядят так:

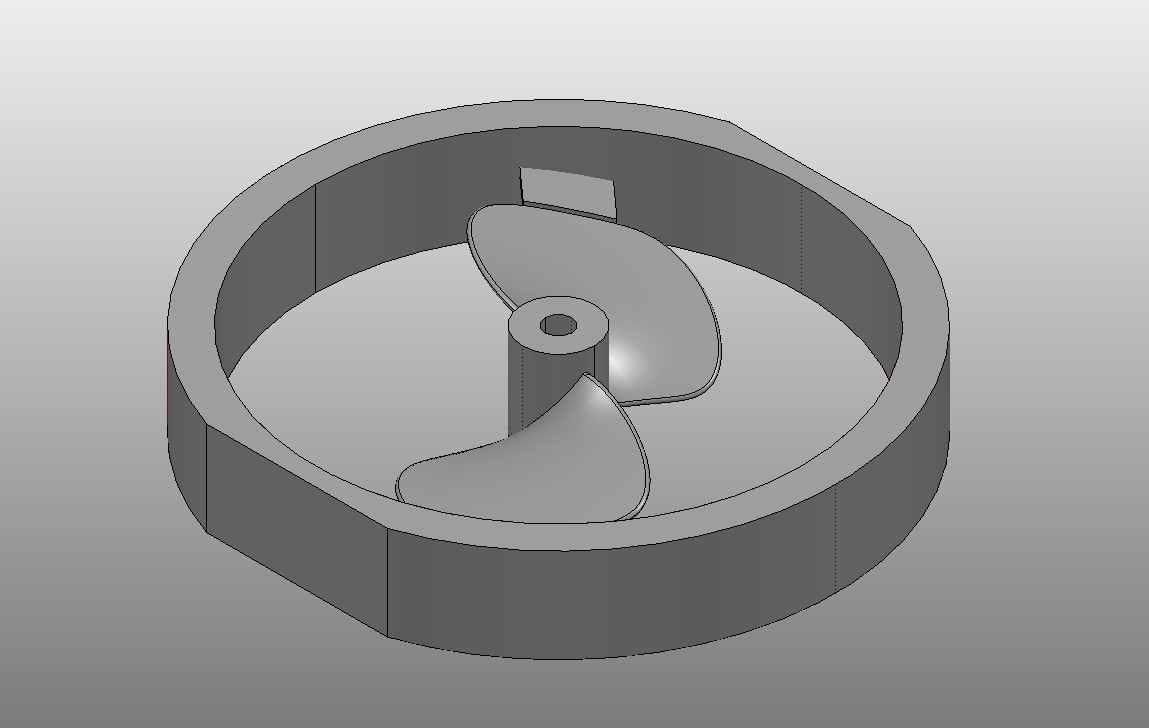

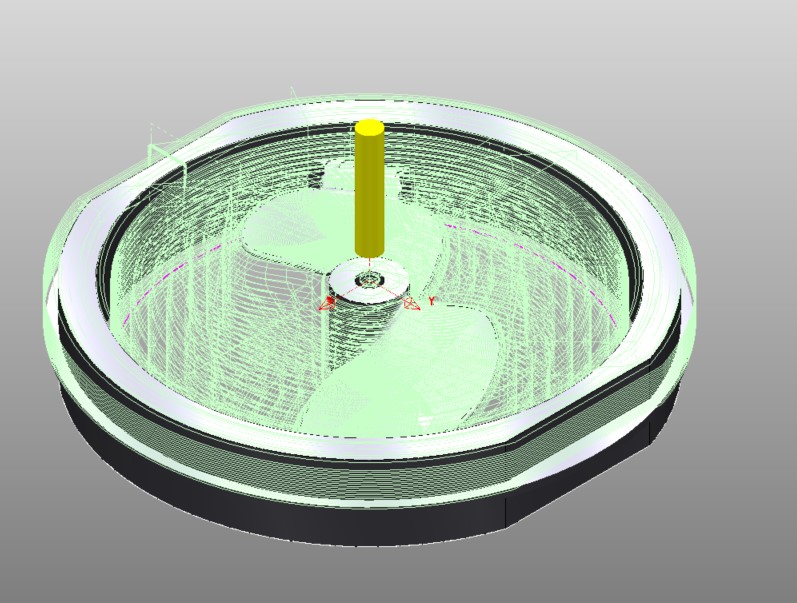

Для удобства я обычно либо в процессе обзываю траектории интуитивно-понятно, либо перед финальной симуляцией переобзываю, чтобы не запутаться. Формат не принципиален, я для себя назначил «номер-СК-тип-инструмент» например «4-1 низ постз ш6». После этого Можно запустить симуляцию и насладиться результатом:

Мое ИМХО, вполне рабочая деталь получилась. Можно делать заготовку, ставить на станок и в добрый путь. Удачи в переводе материала в стружку, камрады!

Если кто пропустил, но интересно, предыдущие статьи цикла:

Поскольку статья дописана форсированно, будет некая нестыковка: изначально я планировал подробно описать хотя бы наиболее актуальные стратегии CAM программ, и даже начал это делать на синтетической детали:

Но в связи со спешкой решил скомкать разбор стратегий, надергав оттуда отдельных фраз, и по-чапаевски кинуться в бой. Для этого я зашел на известный многим GrabCAD, нашел первый попавшийся винт, и бессовестно его упер. Винт так себе, да и вообще нормально профилированных винтов при беглом осмотре там не нашел, но самому строить было лень. Так что сейчас маленько еще подрыкаемся и будем пилить производную от этого винта деталь

Кому уже интересно — велкам под кат. Много картинок, торопливое изложение и некачественный текст гарантирую.

Дисклеймер 1

Этот цикл статей посвящен ЧПУ фрезерам хоббийного класса, с соответствующим ограничением оборудования (слабые движки, высокооборотистый маломощный шпиндель), инструмента (небольшие фрезы) и материалов (конструкционные пластики, древесина, модельные пластики, цветмет). Ну и что я классический ненастоящий сварщик без профильного образования (хотя certified delcam), поэтому могу где-то ошибиться, где-то что-то упустить, если кто чего заметит — пишите в ЛС и комментарии.

Дисклеймер 2

Данная статься не является руководством по PowerMill, я не собирался разбирать интерфейс, команды, менюшки и прочее. Если Вы хотите научиться работать с PM — попробуйте встроенный учебник и/или курсы, которых достаточно на ютюбе. Тем не менее статья вполне отвечает на вопрос «А почему не воспользоваться ArtCAM в обработке машиностроительной детали» и снимает некоторый начальный ступор при открытии для себя более-менее серьезной CAM программы. Все или почти все принципы одинаковы для всего машиностроительного CAM, многие приемы из этой статьи могут быть использованы в других программах.

По неясным мне причинам я переделал модельку в двухлопастную и отмасштабировал до 180 мм. Но естественно это непринципиально.

Итак, мы имеем деталь с ярко выраженными поднутрениями относительно обрабатываемых плоскостей. Теоретически, мы могли бы ее выпилить за один установ на токарно-фрезерном или на фрезере с вращающейся осью, но это экзотика в наших широтах, так что будем работать как деды завещали — двусторонней обработкой. Для этого добавим к модели вспомогательное тело, которое потом вручную (ну или очень нежными проходами фрезы) отрежем. Чтобы это тело было легко базировать при перевороте, добавим 2 параллельные лыски произвольного размера. В принципе, их глубина некритична, я сделал сквозные опять же из лени.

И в таком виде портируем в PowerMill. К сожалению, у нас не куплен модуль прямого импорта из SolidWorks, поэтому в моем случае портирование прошло не лучшим образом, некоторые поверхности вывернулись, но смысла описывать борьбу с этим, пожалуй, нет. После импорта получилась вот такая загогулина, с ней и будем работать.

Перво-наперво нужно задать заготовку. Для CAM программы это некоторая виртуальная область, в которой он будет считать что есть материал, ну и соответственно его удалять или обходить. В идеале заготовку стоит обмерить, создать в CAD соответствующее тело и импортировать его в CAM. Но в данном случае это неактуально, задаем заготовку типа «цилиндр» по имеющейся модели с припуском 5 мм:

В реальном мире мы можем сделать заготовку произвольной формы заведомо больше чем насчитанные программой 260 по диаметру и хотя бы немножко больше реальной модели по толщине, например 50 мм.

Пробегаем по параметрам, отмеченным в прошлой статье — высоты, подводы, переходы, скорости и так далее. Если задать все это до создания первой траектории, параметры будут наследоваться во все создаваемые траектории, но их можно будет в каждой конкретной траектории поправить.

А теперь — самое веселое. Создаем нашу первую траекторию, пусть это будет выборка. Выборки вообще — класс черновых траекторий для грубого снятия материала. Они не формируют поверхности, только облегчают работу для дальнейших фрез. Выборок существует миллион разных, они могут строиться по самым разным принципам — от погружения (или даже сверления) до полноценных 3D выборок, мы же воспользуемся самым частым вариантом: выборкой 3D смещением. Поскольку нас интересует в первую очередь выборка модели внутри, создадим произвольную границу по модели:

Теперь выборка пройдет только внутри границы, наружный контур для базирования при перевороте обработаем позже.

Итак, жмакаем «создать траекторию» и выбираем среди предложенного разнообразия желанную выборку 3д модели смещением. Задаем ограничение внутри созданной границы, создаем инструмент (я сделал 12ю концевую фрезу), и настраиваем: допуск и припуск (опять же смотрим что это такое в прошлой статье), направление реза, а главное — шаги смещения и высоты. Они зависят от материала, станка, фрезы и т.д., но предположим что мы работаем с МДФ и у нас не совсем расхлябанный станок, тогда можно взять смещение по плоскости в 2/3 диаметра фрезы, а по высоте — в 1/4 диаметра, в нашем случае 8 и 3 мм соответственно.

Нажимаем «выполнить» и получаем чудо чудное — вся моделька исчиркана линиями. Это в общем и есть траектория — визуализация проходов инструмента. Зеленые — рабочие ходы, красные штриховые — отводы, бирюзовые — подводы и фиолетовые — переходы.

Обратите внимание, на визуализации видно, что фреза пройдется по верхнему торцу, и если Вы будете зажимать деталь за него, то горе и фрезе, и крепежу, и заготовке.

Попробуем воспользоваться утилитой симуляции обработки и увидим вот такое:

Заметно что контуры уже просматриваются, но все страшное и грубое. Впрочем, на то она и выборка. Так что займемся чисткой.

Для начала, чтобы два раза не вставать, подумаем, что мы тут можем сделать установленной 12 мм концевой фрезой. Ну конечно плоскости и вертикальные стенки! Делаем чистовую обработку «плоскости смещением», устанавливаем шаг в 1/3-1/4 фрезы, убираем ограничение границей, получаем первые «боевые» поверхности, которые уже не надо будет менять — верх ступицы винта и верх обечайки:

Дальше займемся отвесными стенками. Их у нас 3: внутренняя обечайка, наружная базирующая и ступица. Поскольку ступица прилегает к лопастям, мы пока про нее забудем и займемся обечайкой. Итак, снова создаем границу — произвольную по модели со смещением чуть более чем на полдиаметра фрезы внутрь:

И запускаем траекторию постоянной Z. Обратите внимание, что я не выставлял подводы — несмотря на то что траектория чистовая, меня не очень заботит качество поверхности на обечайке. Теоретически можно было вообще оставить тут все в черновой, но я буду использовать эти поверхности в качестве базирующих, поэтому припуск надо убрать под ноль.

Естественно, в таком варианте фреза пройдет вдоль всей наружной стенки, и если реальная заготовка была сравнима по толщине с заданной в траектории, то добра не будет. Можно вручную удалить часть проходов на произвольном уровне от верха заготовки, нам достаточно буквально 3-5 мм для надежного базирования.

Теперь таки поменяем фрезу на чистовую, пусть это будет 6 мм радиусная. Создадим границу для обработки лопасти. Для этого сначала скопируем границу из предыдущего пункта (которая офсет внутрь от обечайки) и добавим к ней смещенный на 3,5 мм контур ступицы. Должно получиться нечто вроде такого:

теперь выделим нужную нам поверхность лопасти и создадим границу по поверхности, ограниченную предыдущей границей:

Ну и в этой границе пройдемся банальным 3D смещением:

В данном случае, смещение вполне оправданно — материал мягкий и гомогенный, фреза относительно большая. В случае если бы жесткость системы была недостаточной для материала, правильней было бы обрабатывать стратегией «обработка поверхности», «параметрическим смещением» или по шаблонам-потокам, но это более трудоемко.

Чтобы не строить заново границу, банально сделаем копию этой траектории с поворотом на 180 градусов — это обработает вторую лопасть.

Что у нас осталось? А, ступица же. Обарботаем ее «постоянной Z» чистовой фрезой в границе +3,5 мм от контура ступицы, бессовестно украденной из предыдущей. Не забываем поставить осевой припуск: иначе фреза оставит на поверхности лопасти следы. Получится так:

Ну и проработаем угол сочленения лопасти с ступицей стратегией «чистовая угла однопроходная» внутри все той же границы +3,5 мм от ступицы. Подводы в таком виде оставили бы следы на ступице в нормальном материале, но мы все еще работаем с МДФ, поэтому не паримся.

Проверим на симуляции что же у нас получилось. Дважды выдано предупреждение о врезании в материал: первый раз на второй операции — когда 12я фреза вошла в заготовку в районе лыски, второй раз — при засверливании отверстия в ступице, чистовая обработка шариком идет по неснятому материалу. Простим меня за это и не будем исправлять, это не аварии, по крайней мере не в нашем материале.

А теперь делаем хитрый финт. Создаем Локальную систему координат с обратной стороны заготовки, ориентированную в обратную сторону по Z.

На физическом уровне заготовку переставляем вверх ногами, базируясь по обечайке и лыскам на ней. Я предпочитаю создать модель суппорта и вырезать посадочное место в бросовом материале, но это на любителя, некоторые пользуются другими способами зажима и выкатыванием (определением положения) имеющихся чистовых поверхностей.

Первые 3 траектории — выборку, плоскости и постоянную Z обечайки просто копируем с изменением системы координат. Так же поступаем с обработкой ступицы и проработкой угла лопасти. Сами лопасти придется обработать заново — стратегия обработки смещением не позволяет баловаться с изменением ориентации системы координат. Но это уже не беда, это мы уже умеем. Итого траектории обратной стороны выглядят так:

Для удобства я обычно либо в процессе обзываю траектории интуитивно-понятно, либо перед финальной симуляцией переобзываю, чтобы не запутаться. Формат не принципиален, я для себя назначил «номер-СК-тип-инструмент» например «4-1 низ постз ш6». После этого Можно запустить симуляцию и насладиться результатом:

Мое ИМХО, вполне рабочая деталь получилась. Можно делать заготовку, ставить на станок и в добрый путь. Удачи в переводе материала в стружку, камрады!

Если кто пропустил, но интересно, предыдущие статьи цикла:

- Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть первая — выбор станка

- Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть вторая

- Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть третья, ПО и G-code

- Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть четвертая. Общие понятия обработки

vnmukhin

Интересуюсь чисто академически: как лучше технологически решить эту задачу с винтом — на фрезере из МДФ и потом отлить или на 3d принтере напечатать по частям, склеить и потом тоже отлить. Понятно, что ради челленджа и саморазвития можно и напильником из алюминиевой болванки выстругать, но как, на взгляд инженеров, решить такую задачу в домашно-гаражных условиях наиболее оптимально?

adictive_max

Или по-суровому выточить непосредственно на фрезере из цельного кучка чугуния :)

vbifkol Автор

Чугуний мастдай — хрупкий он. Ну или промежуточно залить эпоксидкой для поддержки лопастей при перестановке.

vbifkol Автор

Смотря в чем задача. Если как автор статьи про гребной винт — то перестать выпендриваться и купить штатный, его обрезать на фрезере под нужную форму лопасти. Если сделать настоящий винт — то сделать полуформы из металла, налить туда воск, воск в опоку и отлить. Если разовую поделку делать — то МДФ. 3Д принтеры я не люблю, тем более на таких (тонкие подвешенные кривые поверхности) деталях.

CybSys

Если переделывать штатный то времени особо не с экономишь и денег тоже. Наверное меня не так поняли, посчитав что это выпендреж. Задача эта довольно интересная, есть опыт работы с CAD, CAM и по работе на чпу. Так что почему бы и не сделать… Разумеется эта модель из доски ни куда не пойдет, но ее появление, говорит что метод реально рабочий. И надеюсь что на нормальной заготовке все получится как надо.

Ради одной штуки делать полуформы из металла, это уже точно не единичное производство и не бюджетный вариант.

vbifkol Автор

Я не очень точно выразился, выпендреж не столько в производстве винта таким способом, сколько в вообще факте создания цельнопиленного кастома на тему салютовского винта под двухсильный мотор. На эту мощность существуют, например, резиновые винты, на них вообще ничего не наматывается. В 80е сами такие делали — просто срезали лопасти с ветеркового винта и наклепывали на остаток куски транспортерной ленты. КПД конечно адски низкий, но вообще о КПД системы с двусильным мотором говорить смысла нет.

Переделывать штатный наверное таки проще: штатный же уже есть, у него есть профилированные лопасти, ступица и все такое. Нормальное литье вряд ли будет дешевле обработки.

А полуформы из металла — конечно не для этой задачи. Это, например, для спортсменов, которые ловят идеальный баланс размера и шага под конкретную лодку и мотор. Я отвечал на вопрос «как сделать оптимально» под разные задачи.

anprs

А в чём проблема прибегнуть к аддитивным технологиям помимо «не люблю»?

Зачем? Можно напечатать полуформы (и поверхности будут не «тонкие и подвешенные»).А ещё 3D-принтеры умеют печатать сразу воском

vbifkol Автор

Низкая точность и непредсказуемые температурные деформации. То что я пробовал годно только для поделок.

anprs

А что конкретно из озвученного мной пробовал? Какой принтер? Какой материал?

vbifkol Автор

АБС, обычный прутковый принтер без термостатирования.

anprs

Ну Вы же понимаете что вы взяли самый капризный пластик и не предназначенный для него принтер?

У ABS большая усадка, его ведёт, корёжит, разрывает по слоям. И это только усугубляется отсутствием термокамеры и двигающимся по Y столом (это же такой принтер имелся в виду под «обычным»)?

Я когда кухню собирал, отверстие вырезать надо было, а лобзика под рукой не было. Шуруповёртом насверлил отверстий по периметру, а потом попробовал 3мм сверлом срезать стенки жду отверстиями движением в бок. Сломав два сверла я имею право не любить фрезеровку?)

vbifkol Автор

PLA нам по физмеху не подходит, поликарбонатсодержащие еще капризней. Впрочем, я печатал и тем и другим, радости все равно не ощутил.

Не любить ручную фрезеровку сверлом — конечно имеете. Более того, было бы странно если бы имея этот опыт Вы утверждали что ручная фрезеровка сверлом рулит. Именно поэтому я не люблю 3D печать в производстве матриц. Для поделок — пожалуйста, у меня ребенок себе какие-то фигурки постоянно лепит. Теоретически под низкотемпературные формы для неответственных деталей тоже можно. Но винт вряд ли.

anprs

vbifkol Автор

Тоже низкая для нас температура. У нас рабочие процессы 120 с гаком градусов, на этой температуре матрица не должна плыть.

потом опока и металл? Тоже не надо, спасибо.

ЗЫ. я конечно смахиваю на не очень умного человека, но поверьте — я копал тему. УФ-отверждаемые бы пошли, но там пока что зоны маленькие, да и смысла глубокого нет, фрезеровка работает нормально.

k1b0rg

Если нужно разово и точно, то выточить на ЧПУ из воска, далее к восковой детали приделать литники из воска, залить гипсом деталь, оставив торчать литники, нагреть застывшую гипсовую форму, чтобы вытопить воск, залить гипсовую форму расплавленным металлом.

Технология называется «отливка по выплавляемым моделям».

NetBUG

… а если грамотно прикинуть, как разделять гипсовую форму — то и не разово.

hjornson

Залитую металлом гипсовую форму разделять получится разве что на очень грубых моделях и свинце. Да и то вопрос.

А под алюминий и тем более латунь гипс надо прокаливать чтобы выгнать кристализационную воду, а это дорога в один конец.

k1b0rg

Гипсовая форма расходник. И гипс применяют только для литья металлами имеющими низкую температуру плавления и небольших деталей, гипс в основном в ювелирке используется. В промышленности восковую модель окунают в жидкую суспензию пылевидного огнеупорного наполнителя в связующем, затем делают обсыпку, и так 6-10 слоев. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Каждый слой сушится в сушильной камере. Перед литьём форма прокаливаеся при 1000 градусах, так что воск выгорает без остатка. Сложно, геморройно, дорого, штучно, но так делают лопатки турбин самолетов, т.к. эта технология дает очень хорошую точность.

И да, есть упрощенная версия технологии, модель из пенопласта засыпается песчано глиняной смесью и утрамбовывается, расплавленный метал льется на торчащий пенопластовый литник. Пенопласт от нагрева мгновенно схлопывается и выгорает и вместо него пространство заполняется металлом. Эта версия технологии не так точна, но очень дешева, применяется например для изготовления кастетов, ручек для инструментов, ножек для мебели и даже шатунов велосипедов.

vbifkol Автор

Нештучно тоже можно. Как раз так делают серьезные серийные винты из нержавейки — воск льют в форму, потом опока, потом выжигание и заливка. За раз делается несколько десятков восковок, все вместе обмакиваются/обсыпаются, запекаются и потом поштучно заливаются. О, кста, вспомнил и нашел ролик

vbifkol Автор

Выточить из воска такие плоскости не факт что получится. Разве что уменьшить обечайку до минимума и развить поддержки до почти всей плоскости лопасти. Тогда уж две полуформы из того же МДФ, в них — воск, на воск — опоку (ни в коем случае не гипс), потом вытопить и залить.

rinaty

вместо выточить на ЧПУ из воска, мне кажется разумнее: напечатать на 3d принтере

SignallerK

Видел передачу по дискавери или типа того, про то как делают настоящий, несколько метров в диаметре, корабельный винт.

Там как раз вроде на «грубом» ЧПУ фрезере делали модель из чего-то вроде пенопласта. Потом отливали по модели бронзу. По виду это была бронза, сам сплав естественно засекречен.

А далее уже на очень дорогом и точном ЧПУ фрезере доводили отливку до нужной формы.

Есть даже басня (я просто не специалист в этом), о том что точность формы винта влияет на его шумность, что очень важно для некоторых плав средств — подводных лодок. И ЧПУ способное дать такую точность и чистоту при СССР как-то пришлось правдами и неправдами закупать в Японии.

Atreyer

На фрезере будет дольше, труднее и дороже. Только с программой вона сколько общаться надо, а время инженера очень дорогое. Так-что 3д модель-печать-формовка. Ещё необходимо уточнить не является-ли пропеллер мотора активным антикорозионным электродом, это влияет на выбор сплава.

vbifkol Автор

Дальше вопрос что Вы хотите получить. Если какой-нибудь винт, то можно и напечатать. Но время принтера тоже небесплатное, поэтому дешевле взять кусок скульптурного пластилина, раскатать в лист толщиной 2-3 мм, нарезать по чертежам профили, слепить все вместе и дальше на ЛВМ. Получится даже точнее принтера, к тому же не нужен не только оператор (кстати не дофига дорогой человек), но и конструктор (обычно берущий подороже оператора).

p0gank

Расход материала дичайший. Тут можно взять прямоугольную заготовку?

vbifkol Автор

Да хоть треугольную — я же пишу, что главное чтобы реальная заготовка полностью перекрывала виртуальную.

Расход можно было бы уменьшить, если сделать обечайку не круглую, а эллипсную. Но реально этим сэкономится рублей 200 максимум, по сравнению со стоимостью обработки это ничто.

serjmd

В субботу получил с Али две фрезы 6х50 мм. Создавая траекторию в Арткаме на автомате ткнул в запятую вместо точки. В результате шаг по Z вместо 3.5 мм получился 35 мм. Киловаттный шпиндель такую глубину не потянул, и фреза, пройдя около пятнадцати сантиметров, приказала. ...!!! Еще и шестьсот рублей за урок.

Вот, почему нельзя на Али предъявить продавцу за собственную глупость? Чудовищная недоработка площадки.

vbifkol Автор

Пользуйтесь визуализациями, на то они и придуманы.

6opoDuJIo

Мммм, домашний завод по производству стружки

p.s. прошу прощения, не удержался

drWhy

Весьма актуально, под новогоднюю ёлочку поставить

MonkeyD

А можно видео, где моделируется траектория? Прям хочется увидеть, всегда любил такое.Чтоб посмотреть траекторию черновой, а потом чистовой обработки. Ну или видео производства детали из заготовки?

vbifkol Автор

Симуляция незрелищная — ни стружки, ни вж-вж-вж… А обрабатывать я это не буду. Любителям чиппорна рекомендую ролики сандвика по работе специальных фрез (например зубофрезерных), я их смотрю когда долго женщины нет, помогает.

SignallerK

Под видео всяких токарей и фрезеровщиков на youtube, которые вручную манипулируют станком, часто можно видить коменты в стиле:"-А почему не ЧПУ!!!"

Вот статья прекрасная иллюстрация для ответа: «Потому что подготовить УП это не два клика мышкой». А какую нибудь разовую шпонку можно вырезать и вручную не тратя время на подготовку.

vbifkol Автор

Надо сказать что подготовить УП для разовой шпонки — как раз полтора тыка в клавиатуру (мышка будет только мешать). ДОполнительные к ручным операции — перенести код в стойку, обмерить инструмент, прописать режимы… Установка заготовки — одинакова. Поэтому мне лично тот же паз пробить проще на ручном универсале. А вот вручную сделать такой винт — это около фантастики, тут без ЧПУ не обойтись.

Ну и да, статья получилась еще полезна чтобы клиентам примерно объяснять почему работа оператора небесплатна. Часто клиенты/покупатели дивятся на ценник и времезатраты.

DrJarold

Жалко автор не указал как он будет крепить заготовку, особенно интересует геометрия оной после обработки на второй установке. Тех двух перемычек явно не хватит что бы зажать ее в тиски.

vbifkol Автор

Я бы сделал заготовку квадратной, с повернутым на 90 градусов нижним слоем, за него и закрепился. При перевороте — сделал бы суппорт из МДФ, в него на глубину 3-10 мм установил обечайку и прикрутил шурупами наискось. За счет плотной посадки иногда даже без шурупов можно обойтись — усилия сдвига при обработке МДФ небольшие. А тиски и МДФ для меня вещи несовместимые вне зависимости от толщины, все заминается и разламывается, не тот материал.

DrJarold

Простите что-то я не понял, из какого материала планировался сделать гребной винт? Из МДФ Оо?

vbifkol Автор

Это не винт, это модель для литья по выжигаемой модели.

rekod

PowerMill, Fusion360 это здоровско конечно…

А free (а ещё лучше opensource) CAM системы более-менее для домашнего ЧПУ «из фанерок» есть? ну чтоб попробовать просто…

Заранее премного благодарен!

p.s. использовал PyCAM на Python, но оно далеко от совершенства.

vbifkol Автор

Fusion 360 вроде как полнофункционально доступен на месяц или на 3 года обучения. Правда я не пробовал его CAM модуль и не знаю есть ли он в бесплатной версии.

А вообще с свободным CAMом все плохо. Я по крайней мере не нашел ничего вменяемого.

philfreeeu

Fusion 360 бесплатен для использования, не приносящего прибыль: www.autodesk.com/campaigns/fusion-360-for-hobbyists. САМ там есть и работает.

Из свободного во FreeCad в последний год-два появился CAM модуль. С совсем 3д обработкой, как с этим гребным винтом, там пока не очень, а 2.5д — вырезать по контуру и т.п. уже работает, иногда подвисая, я пользуюсь с домашним фрезером. До этого пользовался связкой FreeCad + HeeksCad, но тот уже давно не развивается.

crustal

Автор прикалывается. Никто так в мусор за пределами контура не выбирает. И не только, потому что экономим материал и ресурс станка. Главное — обеспечить жесткость конструкции. Фрезеруете только внутри контура плюс неглубоко за его пределами, чтобы гайка цанги не цепляла за материал. Ибо фрезу берете минимальной длины — бережем шпиндель и цангу. И только, когда все изделие внутри контура полностью готово, только тогда его за несколько проходов аккуратно выпиливаем из массива. Это такая шутка юмора у автора — работать фрезой 12мм по МДФ при таких перемычках и такой толщине изделия.

Чтобы два раза не вставать, основание этого винта неплохо бы, чтобы было не в виде цилиндра, а виде эллипсоида, работаем ведь дешевыми фрезами и на простых ЧПУ станках — высоких вертикальных стенок лучше не делать. Да и диаметр этого эллипсоида хорошо бы побольше раза в два-три — чтобы лопасти не отломались потом.

vbifkol Автор

Не очень понял эту фразу. Если бы у меня стояла задача сделать винт, скорее всего прямо этот проект и запустил, без приколов.

Работал, ничего ужасного. на 20000 оборотах и подаче 1500 12мм двухперая фреза не оказывает нагрузки на МДФ, режет как масло. Пыльно только очень.

не очень понял фразу. Можете картинку?

Мой опыт работы с МДФ говорит что вылет фрезы вдоль вертикальной стенки может быть 10 диаметров спокойно, больше просто не пробовал.

antfarmer

приветствую всех.

увидев предыдущую статью — ужаснулся, но подумал «почему бы и нет»

увидев этот материал — ужаснулся основательнее и не поленился зарегистрироваться...;)

1. зачем КИДить и резать винт целиком (т.е. в сборе)? — я вижу всего 2 детали: ступица и лопасть

2. зачем вообще фанера? — мелкоячеистый ППС, модельный воск

3. сколько дней/часов это будет вырезаться?

Как бы я делал поставленную задачу:

1. изготовил ступицу на токарном станке (15 минут), или на чпу-фрезере: в матч3 есть генераторы г-кода для простейших вещей типа цилиндров / отверстий (30 минут)

2. закадил лопасть, фигура по сечениям — я кадил лодку по форме шпангоутов и винт для параплана (сломаный, разрезали уцелевшую лопасть с шагом в 5 см и сканировали сечения) — не думаю что тут задача сложнее

3. закадил бы матрицу для «лицевой» поверхности лопасти (с удобным расположением к фрезе) — поворот, вычитание

3.2. закадил бы оснастку для точного (простого) монтажа лопасти к ступице — поворот, вычитание

4. камим блоки-заготовки для лопастей, лицевую поверхность лопасти, обратную поверхность лопасти, матрицу лицевой поверхности лопасти (с учетом припусков)

4.1. если бы деталей лопасти было много — то можно заморочиться оптимизацией путей фрезы и приведением их в один непрерывный з-образный путь с плаванием по высоте

5. режем одинаковые блоки-заготовки под лопасти, режем матрицу

6. размечаем стол, крепим матрицу, замеряем точные отступы/высоты

7. тупо режем лицевую, перекладываем заготовку в матрицу, — режем обратную — 2 раза

8. с помощью оснастки приклеиваем лопасти к ступице

9. в зависимости от материала заглаживаем поры (наждачка, воск, лак, фен)

удачи

vbifkol Автор

Да, правильный подход. Скорее всего при реальном изготовлении я бы тоже так делал.

фанеры нет. МДФ доступней чем мелкоячеистый ППС, режется не сильно хуже. С воском не работал.

5 часов без времени на перестановку.

Хороший вариант, возможно я бы делал так же (но скорее делал бы 2 разъемных полуформы). В данном случае главная решаемая задача была познакомить читателя с ПМ, включая двустороннюю обработку, поэтому кейс синтетический и сделан не как удобней, а как веселей. В любом случае спасибо за комментарий, пишите статью, брякайте в ЛС — дам инвайт.