В основе всех красивых вещей лежит идея. «А давайте ездить без лошадей?», «А давайте летать как птицы?», «А давайте сделаем сверхтяжелую полностью повторно используемую ракету на метане и полетим на марс?»… В основе описанной дальше истории тоже лежит простая и красивая идея: «А давайте печатать крупногабаритные металлические изделия из порошка?». Действительно, почему бы и нет? Если существует технология послойного лазерного сплавления (SLM) для изделий до полуметра диаметром, то почему не получится напечатать изделие побольше?

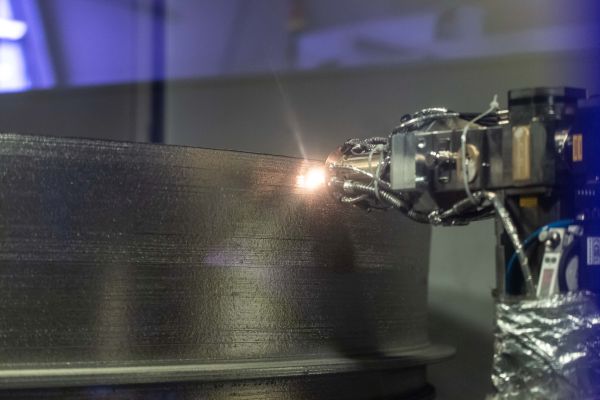

На КДПВ показан процесс прямого лазерного выращивания изделий диаметром 2 метра из титана. Для того чтобы сделать эту фотографию потребовалось пять лет упорной работы, пять лет проб, ошибок, разочарований, выкидывания всех наработок и начинания всего с начала. Но прежде чем начать, давайте вернемся к самому началу — к Идее и постараемся понять, в чем она заключается.

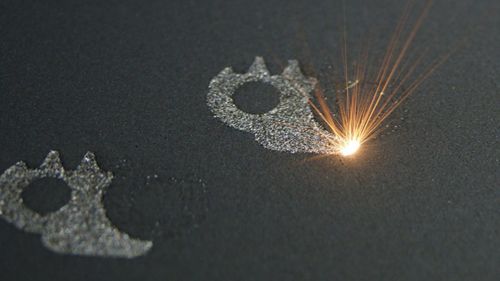

С момента появления первых технологий 3Д печати из полимеров люди мечтали о возможности использования металлов. Реализация не заставила себя долго ждать — с развитием мощных лазеров появилась возможность выборочно спекать металлические порошки, зародилась технология Selective Laser Sintering (SLS). Мощность и качество излучения лазеров росли, их стоимость падала и в середине 90х годов появилась техническая возможность сплавлять металлические порошки в сплошное изделие, появилась технология Selective Laser Melting (SLM). Суть метода проста — насыпаем тонкий слой металлического порошка, пробегаем по нему сфокусированным лазерным излучением, которое расплавляет порошинки, оставляет сплавленные «треки», опускаем платформу построения и повторяем процесс. Так, слой за слоем создается изделие требуемой геометрии.

На текущий момент это самая освоенная, изученная и широко применяемая технология 3Д печати из металла. Сотни компаний производителей оборудования, тысячи кейсов внедрения, большое научное сообщество, сертификация, материаловедение и так далее. Но как говорится, есть проблема (да и не одна) — а можно ли делать большие изделия? Основная проблема масштабирования — для этой технологии требуется поле построения, полностью заполненное порошком. Именно размер поля ограничивает размер изделия. На текущий момент большие установки SLM имеют размер поля до 400х400х400 мм (EOS M400) или 500x280x365мм (SLM500), да есть больше, но это тема для отдельной статьи. А если хочется больше? А если хочется производительность не 100 г/ч, а хотя бы 1 кг/ч, чтобы изделие в пару сотен килограмм не печатать полгода? Тогда надо менять подход.

Возьмем лазерную технологическую головку — устройство для фокусировки лазерного излучения, такие используются, например, для лазерной сварки, добавим к ней сопло подачи порошка, которое будет подавать порошок от специального питателя и повесим все на какой-нибудь манипулятор. Лазерное излучение фокусируется головкой в пятно размером в пару миллиметров, оно поглощается металлом подложки и энергия тратится на создания ванночки расплавленного металла — как сварочная ванна при обычной сварке. Теперь подадим в эту ванну металлический порошок, он будет захвачен расплавом после остывания сформирует наплавленный валик. Процесс похож на обычную сварку с присадкой — дуговую, газовую, лазерную, какую угодно.

А теперь будем накладывать валики друг на друга по определенной траектории и из этих валиков сформируем изделие. Все просто!

У технологии только с названием не сложилось. Почему-то все разработчики решили давать свое уникальное имя: первыми были Optomec с их Laser Engeneered Net Shaping, потом Irepa Laser с их Construction Laser Additive Directe, затем пришли названия Laser Metal Deposition, Direct Metal Deposition, Direct Metal Tooling, Blown-Powder Direct Energy Deposition и многие другие. На русском с терминологией еще веселее (например кальки типа прямого лазерного осаждения), поэтому наше название — Прямое Лазерное Выращивание.

Пять лет назад наше путешествие началось с просмотра видео компании BeAM Machines на ютубе, сейчас мы создаем оборудование и разрабатываем технологии изготовления красивых, больших заготовок и выглядит все примерно вот так:

А изделия выглядят например вот так:

В чем же состоит самое интересное?

Можно за часы изготавливать большие заготовки — от согласования 3Д модели до готовой детали проходят дни. Свойства материала — на уровне стандартов на прокат. Размер изделия ограничен только смелостью заказчика (и его жадностью). Можно делать довольно сложные изделия, хотя сложность геометрических форм и не сравнивается с возможностью SLM, но они в разных лигах находятся. Можно изготавливать биметаллические и градиентные изделия — за счет комбинации разных порошков. Можно кастомизировать установку, адаптируя ее под требования изделия.

А так самая обычная аддитивная технология, для разработки которой потребовалось:

- Шесть раз проектировать с нуля технологический инструмент

- Семь раз выкидывать и создавать с нуля систему автоматического управления

- Научиться программировать ПЛК B&R и осознать всю предыдущую боль

- Подружиться с техподдержкой Фанука. Привет, Владимир Майский!

- Переизобрести герметичные кабины

- Заняться техническим шпионажем

- Долго страдать при создании управляющих программ, искать решение, найти его и словить эйфорию. Привет, Александр Рагулин!

- Десятки раз осознавать, что чем больше ты занимаешься технологией, тем меньше ты ее понимаешь

- Наконец осознать собственную ограниченность, смириться с этим и поверить в процессы

- Собрать лучшую команду и научиться творить чудеса

Если было интересно — пишите в комментариях, чему посвятить следующую статью? Технология? Физика процесса? Железо? Система управления? Создание управляющих программ? Или обзор того, что делается в мире по этой технологии и почему все машины разные и какая из них лучше?

maxzhurkin

Это пример самого плотного размещение правильного и неправильного использования -тся/-ться, которое я только встречал!