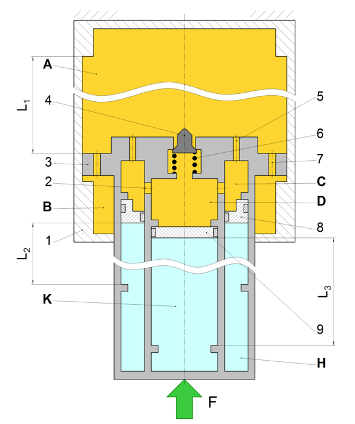

На рисунке 1 представлена принципиальная схема многокамерного газо-гидравлического амортизатора, который является составной частью стойки шасси летального аппарата (ЛА). Данный агрегат применяется для обеспечения плавности хода при движении ЛА по аэродрому, а также гашения колебаний и ударов при посадке. Основными элементами газо-гидравлического амортизатора являются корпус 1 и поршень 3, совершающий возвратно-поступательного движения внутри последнего. Поршневая А и штоковая B полости амортизатора сообщаются посредством группы отверстий 7, выполненных в поршне 3. В составе конструкции штока поршня 3 имеются газовые полости, отделенные от гидравлических с помощью разделительных поршней 8 и 9. Сообщение гидравлических полостей С и D с поршневой полостью А осуществляется через отверстия 5 и подпружиненного клапана 4 соответственно.

Принцип работы газо-гидравлического амортизатора заключается в следующем. При отсутствии силы, действующей на шток поршня 3 разделительные поршни 8 и 9 поджаты к упорам давлением со стороны предварительно заряженных газовых полостей H и K. При действии силы F поршень 3 начинает перемещаться, возрастает давление в полости А, из которой жидкость поступает в полости С и D. При достижении давления жидкости в полостях С и D давлений зарядки газовых полостей H и K происходит перемещение разделительных поршней 8 и 9. Таким образом, диссипации энергии внешнего возмущения происходит как за счет потерь при дросселировании жидкости в отверстиях поршня 3, так и за счет сжатия газовых полостей.

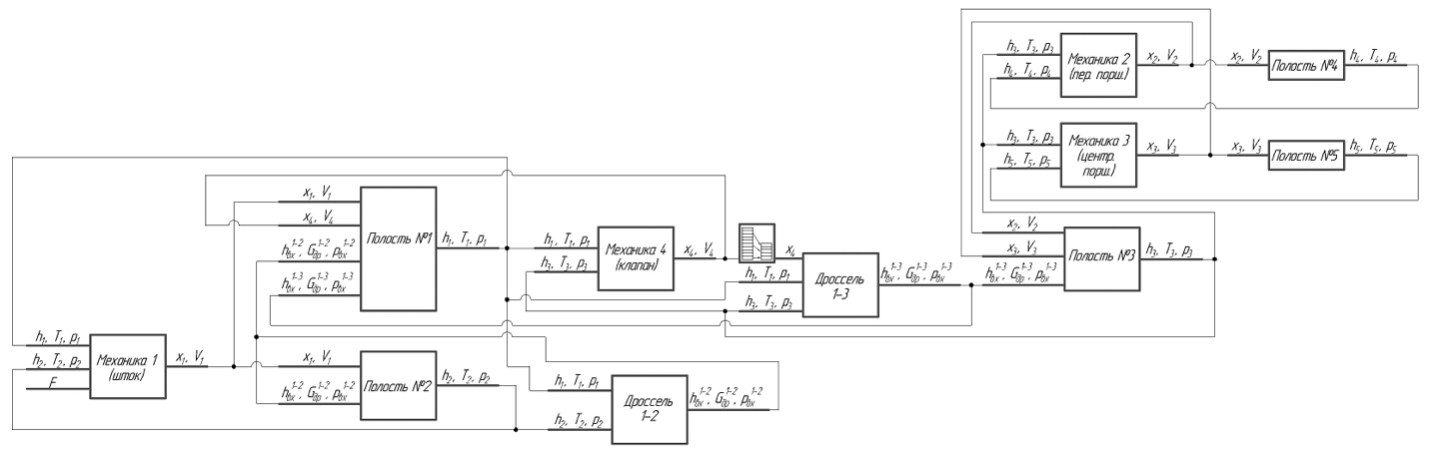

Для лучшего понимания взаимосвязи между параметрами компонентов газо-гидравлического амортизатора на рисунке 2 представлена его функциональная схема:

При разработке имитационной модели приняты следующие допущения:

теплообмен с окружающей средой отсутствует;

параметры газа внутри полостей являются сосредоточенными;

процесс дросселирования адиабатический, потери энергии учитываются при помощи коэффициента расхода;

силы сухого трения подвижных элементов пренебрежимо малы по сравнению с силами давления жидкости и газа.

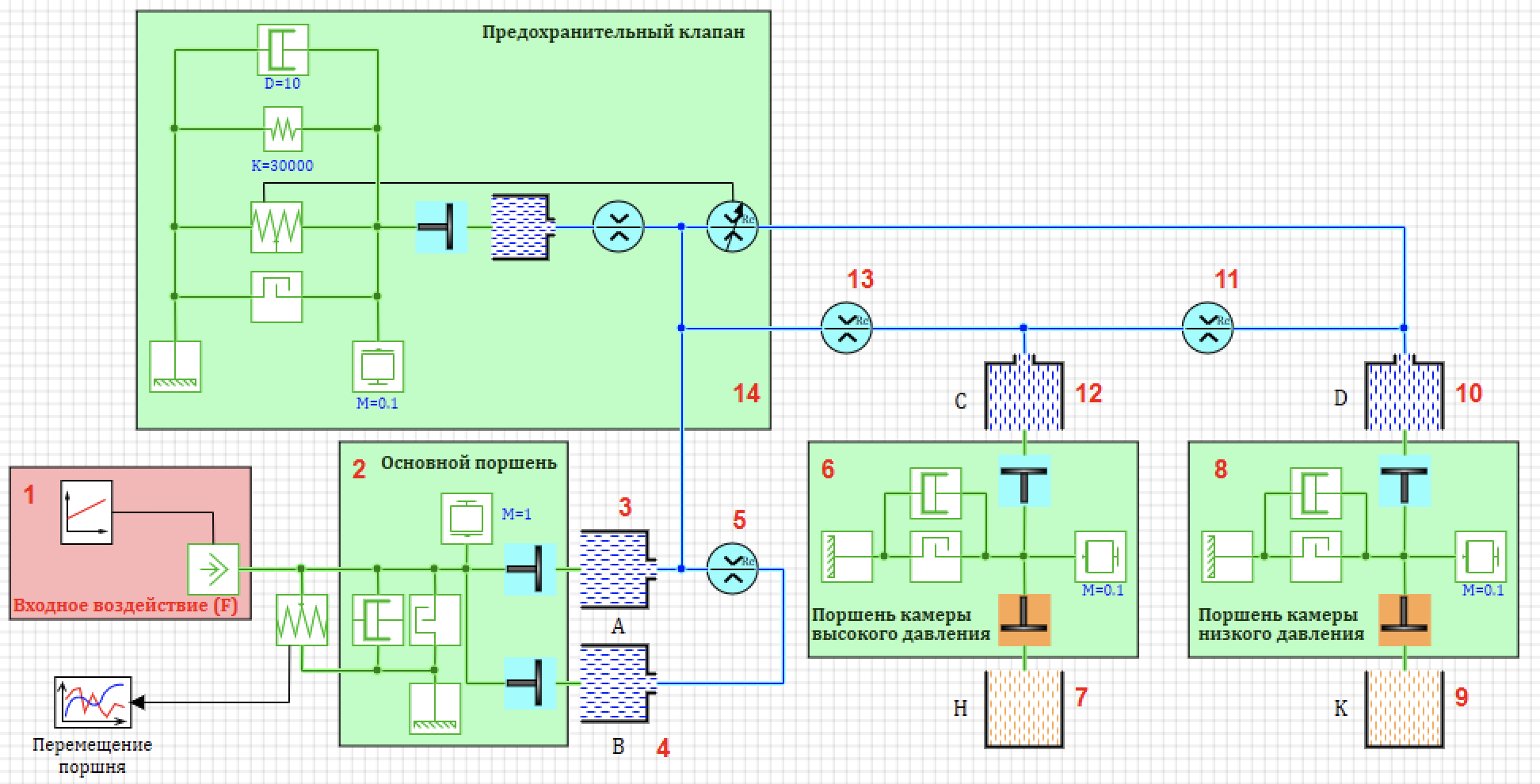

Внешний вид математической модели, разработанной в программе SimInTech, представлен на рисунке 3. Представленная модель составлена на базе стандартных элементов библиотек "Гидро- и пневмосистемы" и "Механика".

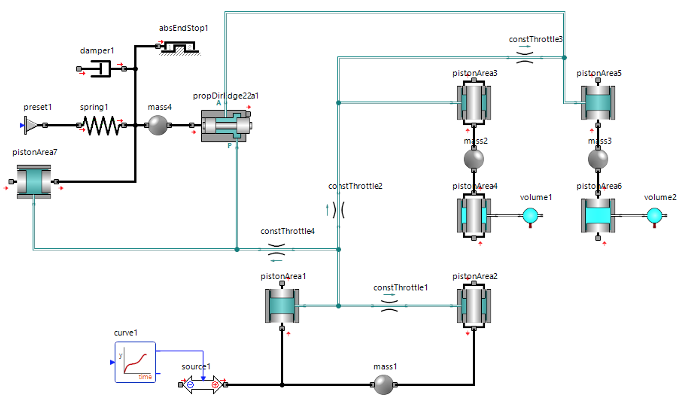

Для верификации результатов составлена аналогичная по структуре модель в программе SimulationX (рисунок 4).

В таблице 1 представлены исходные данные для выполнения расчета на основе разработанных моделей.

Таблица 1. Исходные данные для расчета.

Наименование параметра |

Обозначение |

Значение |

Основной поршень | ||

диаметр поршня |

d1 |

120 мм |

диаметр штока |

d2 |

105 мм |

максимальный ход |

L1 |

135 мм |

масса |

M1 |

1 кг |

Разделительный поршень в камере высокого давления | ||

внешний диаметр |

d3 |

95 мм |

внутренний диаметр |

d4 |

65 мм |

максимальный ход |

L2 |

300 мм |

масса |

M2 |

0.1 кг |

Разделительный поршень в камере низкого давления | ||

диаметр |

d5 |

58 мм |

максимальный ход |

L3 |

190 мм |

масса |

M3 |

0.1 кг |

Полости, начальный объем | ||

A |

VA0 |

1.57 л |

B |

VB0 |

0.78 л |

C |

VC0 |

0.45 л |

D |

VD0 |

0.5 л |

H |

VH0 |

1.7 л |

K |

VK0 |

0.7 л |

Давление предварительной зарядки газовых полостей | ||

H |

pH0 |

13 МПа |

K |

pK0 |

3.5 МПа |

Процесс изменения давления в газовых полостях |

адиабатный |

|

Начальная температура газа в полостях H и K |

35o C |

|

Отверстия в поршне (поз. 2 рис. 1) | ||

эквивалентный диаметр |

50 мм |

|

Отверстия в поршне (поз. 5 рис. 1) | ||

количество |

6 |

|

диаметр |

1.6 мм |

|

Отверстия в поршне (поз. 7 рис. 1) | ||

количество |

6 |

|

диаметр |

1.6 мм |

|

Клапан | ||

масса |

M4 |

0.1 кг |

жесткость пружины |

J |

30 кН/м |

коэффициент вязкого демпфирования |

D |

10 Нс/м |

давление открытия |

2.3 МПа |

|

площадь проходного сечения |

см. рис. 4 |

|

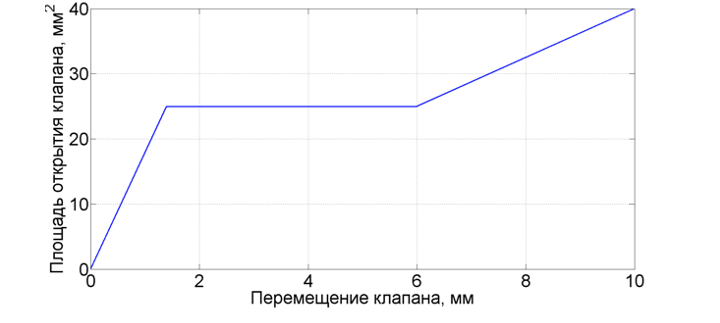

На рисунке 5 представлена характеристика клапана 4, показывающая зависимость площади проходного сечения при его открытии.

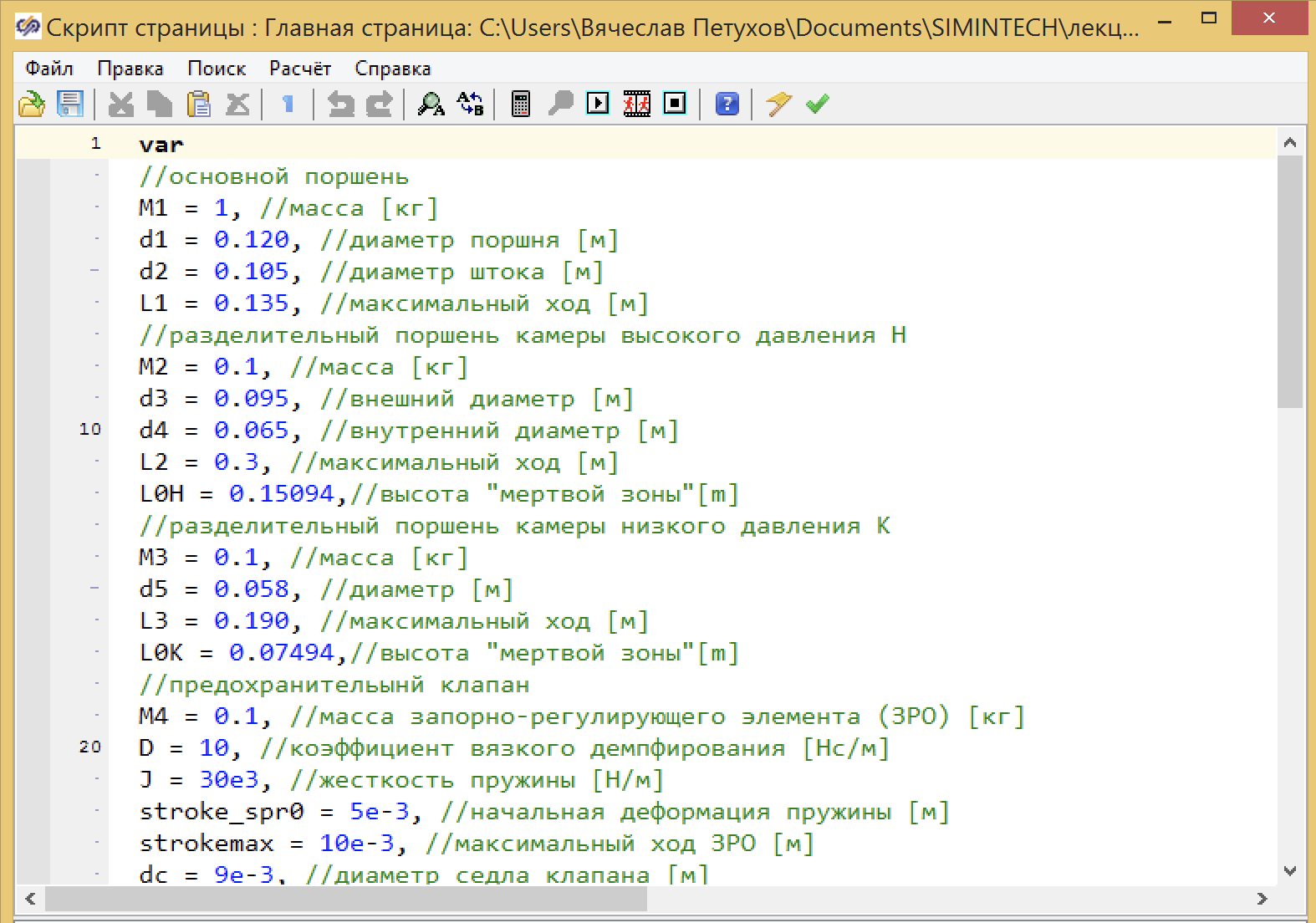

Для параметризации модели ииспользуется скрипт, прописываемый в главном окне программы. Фрагмент данного скрипта представлен на рисунке 6.

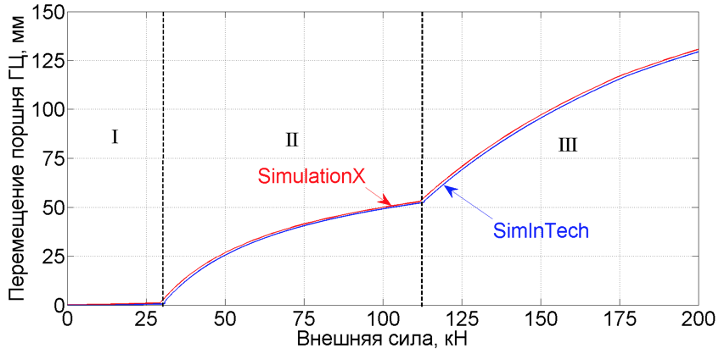

В качестве сравнительной характеристики амортизатора рассматривается его статическая силовая диаграмма, показывающая зависимость перемещения поршня от прикладываемого усилия. На рисунке 7 представлена статическая характеристика амортизатора, полученная при нагружении штока внешней силой от 0 до 200 кН за время 100 с. Характер изменения силы во времени - линейный.

Анализируя полученные результаты, можно выделить три области:

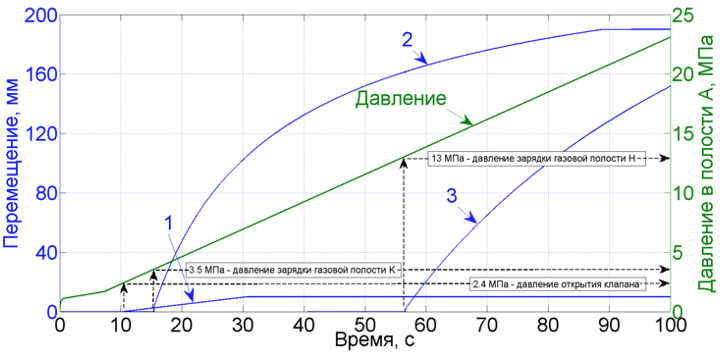

I - область малых перемещений штока (от 0 до 0.5-1 мм в диапазоне изменения нагрузки от 0 до 30 кН), характеризуемых ростом давления в гидравлических полостях амортизатора до величины зарядки газовой полости низкого давления (полость K). При давлении в поршневой полости 2.4 МПа на 11 секунде происходит открытие предохранительного клапана и продолжается до момента достижения им упоров (рисунок 6).

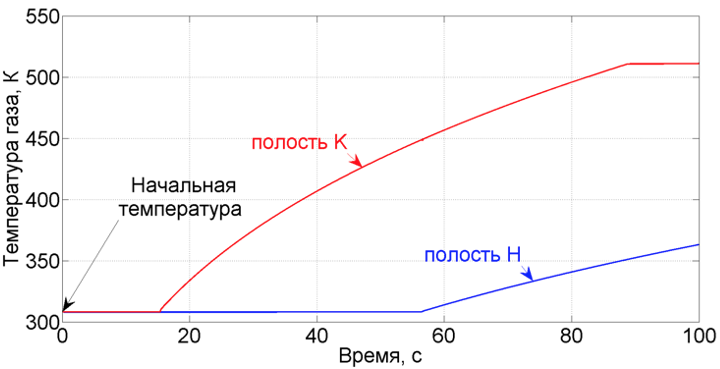

II и III - области сжатия газовых полостей низкого и высокого давления. При давлении в поршневой полости 3.5 МПа на 15 секунде начинается движение разделительного поршня в камере низкого давления - происходит сжатие газа в полости низкого давления. При давлении в поршневой полости 13 МПа на 57 секунде начинается движение разделительного поршня высокого давления - происходит сжатие газа в полости высокого давления (рисунок 8).

В процессе движение поршня 3 в полостях H и K происходит адиабатное сжатие, в результате которого газ нагревается (рисунок 8).

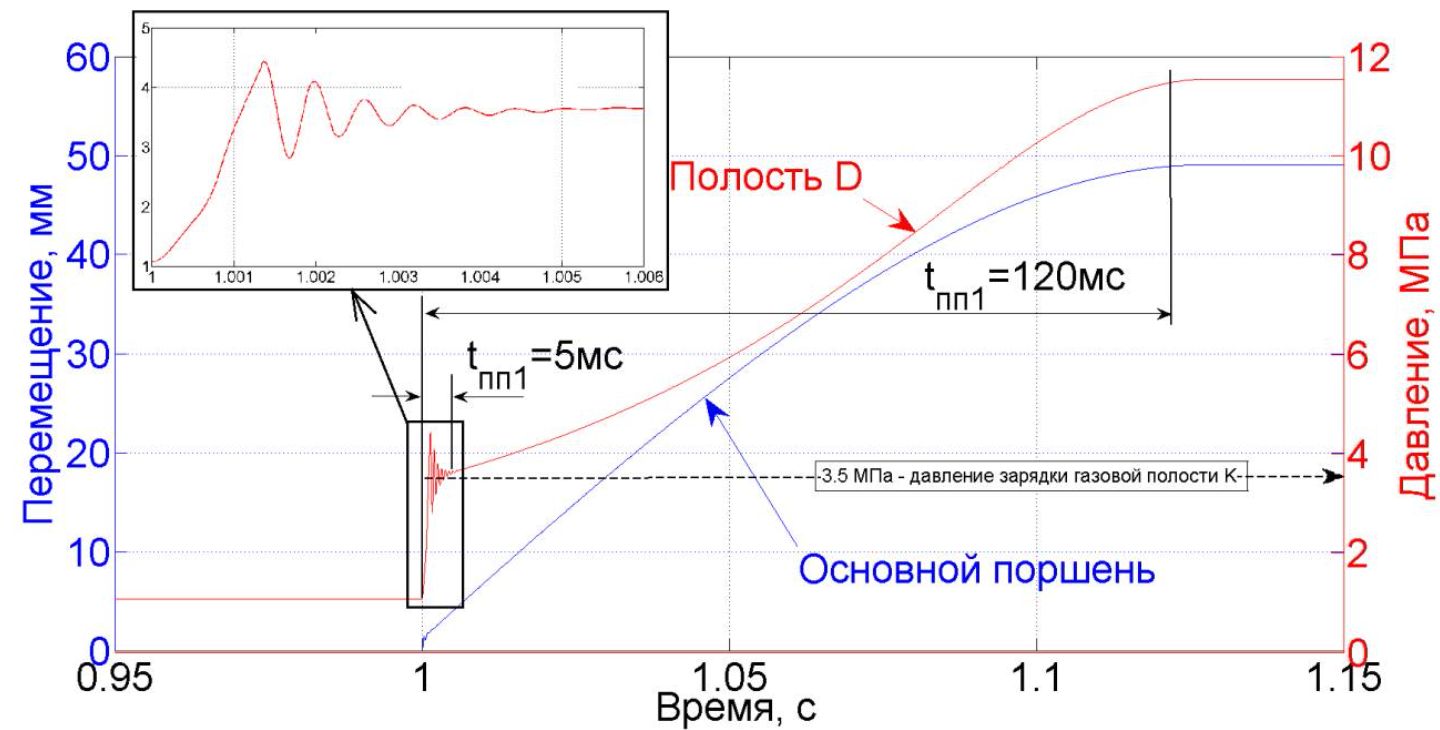

Динамические процессы, протекающие в амортизаторе при его резком нагружении, идентичны процессам в гидравлических системах с установленными пневмогидравлическими аккумуляторами. На рисунке 10 представлены переходные процессы в амортизаторе, полученные при ступенчатом приложении внешней нагрузки 100 кН в момент времени 1 с. Давление в жидкостной части (в рассматриваемом случае в полости D) возрастает и примерно за 1 мс достигает значения давления зарядки полости K. Весь переходный процесс длится около 5 мс (имеет место колебательный переходный процесс за счет упругих свойств жидкости и газа и наличия массы разделительного поршня), затем давление жидкости плавно по мере сжатия газовой полости K достигает максимального значения, обусловленного прикладываемой нагрузкой.

Для самостоятельного изучения модель амортизатора можно взять здесь.

Более простая модель амортизаотра описана в данной лекции: 3. Частотные характеристики систем автоматического управления (АФЧХ, ЛАХ, ФЧХ) ч. 3.1

Видео с тестированием данной модели, на разные нагрузки, показано как входные параметры влияют на процесс рассчета (замедление скорости вычислений):

Goron_Dekar

Вот бы ещё корреляции с измеряемыми параметрами. Всегда не могу отделаться от скепсиса в отношении таких подходов к моделированию, хотя умом понимаю ,что модель работать должна.

petuhoff Автор

Так для этого испытания есть, обычно такие модели потом по результатам коректируют. А иногда и вобще создаются по результатам измерений.

petuhoff Автор

Вот здесь пример метолики как модель, по эксперементу настраивают.

Цифровой двойник системы кондиционирования воздуха (СКВ) самолета https://habr.com/p/495622/