Здравствуйте уважаемые хабаровчане! Вас приветствует молодой стартап Медитроника. Мы хотим поделиться с вами процессом создания искусственной человеческой стопы, а также рассказать о трудностях, с которыми нам пришлось столкнуться.

Все началось в 2019, когда мы познакомились с Михаилом – бывшим спортсменом, который лишился конечности в результате автомобильной аварии. В ходе беседы выяснилось, что протез стопы обошёлся ему в несколько сотен тысяч рублей. Самым удивительным оказался тот факт, что при такой огромной стоимости протеза, его возможности весьма ограничены (протез очень жесткий, так как делается из карбона). А в случае появления трещины или расслоения, замене подлежит вся стопа целиком. Тогда мы и загорелись идеей сделать надежный, модульный, функциональный, а главное доступный протез стопы, часть деталей которого можно было бы распечатать на 3D-принтере, а часть заказать на любой торговой площадке типа AliExpress.

Просмотрев рынок протезов ног, прикинув все за и против и прогнав через светлые умы нашей тогда еще НЕкоманды основные цели и задачи, мы приступили к увлекательнейшему процессу создания прототипа нашего протеза.

Мы разбили нашу работу на четыре этапа:

1. Проектирование

2. Конструирование

3. Тестирование

4. Внедрение

Нашими главными задачами были:

- уложиться в габариты по высоте (75мм)

- протез должен выдерживать человека массой минимум 90 кг

- большинство деталей должны быть доступны в продаже или печататься на 3D-принтере

- сделать протез ремонтопригодным для непродвинутых пользователей

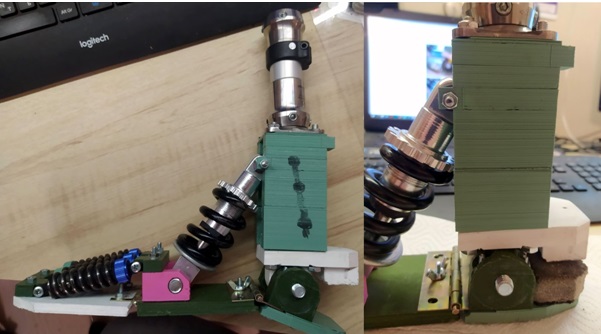

Наш первый прототип не отличался каким-то изысканным дизайном, этот шаг был направлен на проверку прочности критически важных силовых узлов, а также выявления недостатков конструкции.

Именно на этом этапе была сформирована общая концепция конструкции.

Результаты тестов нас порадовали, все элементы протеза, за исключением покупных петель, которые имели значительный люфт

Так же параллельно мы протестировали форму протеза, которая повторяет дорогостоящие карбоновые стопы, использовав различные комбинации следующих параметров:

сдвоенный механизм или одинарный

разные формы подошвенной пружины

разные материалы (ABS, PLA, SBS)

разную степень заполнения при печати деталей (от 10 до 100%)

с прорезью и без

Наилучшей комбинацией оказалась одинарная пружина без прорезей на раздвоенной подошвенной пружине из PLA 75 % заполнения. Такая комбинация показала оптимальные показния гибкости, на такой модели можно было не только ходить, но и бегать. Однако от такой компоновки пришлось отказаться, т.к. пластик лопался в крайних положениях, а при увеличении процента заполнения терялась нужная гибкость, поэтому мы вернулись к первоначальной компоновке.

Следующим нашим шагом был эксперимент с петлями.

Петли напечатанные из PLA или ABS не выдерживали нагрузки и лопались.

Металлические покупные петли оказались очень тяжелыми и со временем давали сильный люфт.

В итоге мы остановились на дюралюминиевых петлях, которые необходимо вытачивать на заказ. Поиски мастера способного выточить петли с минимальными допусками, заняли кучу времени и n-ое количество попыток.

По итогу петли оказались самой дорогой и трудозатратной деталью в протезе.

Следующим шагом были эксперименты с жесткостью и размером пружин, одним из важных критериев комфортного использования протеза является отсутствие «проваливания» в области подъема стопы (когда пружина очень мягкая) или напротив чрезмерной жесткости, которая не позволит накопиться энергии для эффективного выкида стопы. В итоге после ряда проб и ошибок, а также через обратную связь с тестировщиками, мы нашли золотую середину.

Параллельно со всеми вышеизложенными тестами мы проверяли на прочность разные пластики и быстро пришли к выводу, что лучшим выбором будет инженерный пластик: ABS либо нейлон. Хоть ABS довольно капризный пластик, но печатать дома им возможно. Тогда как нейлон почти не поддается домашней печати.

После ряда тестов и доработок нам удалось создать законченный прототип, который устраивал нас и тестировщиков. Наш протез оказался простым и надежным,т.е.таким, каким мы его и задумывали – он не боится воды, на нем можно прыгать и его просто ремонтировать. Из-за простоты конструкции его легко масштабировать почти под любой размер ноги, путем замены лишь двух печатаемых деталей. На нашем протезе легко регулировать жесткость пружин путем подкручивания барашков, что в свою очередь дает больше возможностей настраивать протез под определенные задачи: высокая активность/повседневность.

Законченный прототип состоит из:

-10 деталей печатаемых на 3D-принтере, 3 из которых носят лишь косметический характер и не влияют на функциональность.

-6 деталей которые можно приобрести на Aliexpress. (4 амортизатора и 2 подшипников).

-5 деталей(петли), которые вытачиваются отдельно

-4 оси

-18 винтов и гаек

Конечная стоимость протеза, с учетом затрат на материалы, обработку и сборку, составляет 25 000 руб (без учета стоимости пересылки), что по меркам аналогов довольно скромно.

Немного про планы:

Стопу мы изначально проектировали по модульному типу, с заделом на будущее. Под защитными накладками присутствует пространство, там планируется разместить модули с сервоприводами, чтобы стопа ассистировала человеку при подъеме по лестнице, а потом еще модуль и еще. И так до момента создания полноценной бионики, быть может даже превосходящей биологический эталон.

Нашей конечной целью является снабжение недорогими протезами людей, которые не могут себе позволить многомиллионные аналоги. Наш интерес в развитии нашего стартапа до полноценного КБ с постоянным штатом сотрудников для модернизации и развития доступного протезирования конечностей. К сожалению наши возможности ограничены, и в данный момент мы не можем реализовать многие идеи и решения ввиду отсутствия финансирования.

Сегодня мы находимся на заключительном этапе нашей кампании. Мы организуем сбор средств на мелкосерийное производство. Мы не призываем вас жертвовать нам средства, наш интерес лишь в распространении данной информации тем людям, которые нуждаются в недорогой и надежной искусственной стопе, так как такого рода продукция очень специфична и не имеет эффективных каналов рекламации.

Если хотите, вы тоже можете поддержать наш краудфанговый проект.

Комментарии (31)

pavel_raskin

07.12.2021 21:39+1Если не секрет, по каким причинам не подошёл пластик SBS? Смотрю в его сторону для изготовления упругих подвижных элементов (не медицина), но пока сомневаюсь.

Miesha Автор

07.12.2021 22:24+1SBS он как плотная резина, он сгибается плавно, но не "выстреливает" назад, что очень нужно для шага в протезе

Zoraccer

08.12.2021 00:31+2Молодцы! Чем больше вариантов и разработок протезов, тем более доступны и удобны они станут.

У нас где-то с февраля должны появиться "окна" на паре фрезерных обрабатывающих центров, если будет что-то нужно, пишите, поможем. В разумных пределах бесплатно из давальческого сырья, остальное обсуждаемо. В конструкторском и технологическом плане тоже готов обсудить помощь и сотрудничество. (основной профиль - производство пресс-форм и ОКР)

slovak

08.12.2021 00:35А почему бы не использовать нейлон? Про PLA - так вообще молчу, не инженерный это пластик.

pavel_raskin

08.12.2021 00:39+1Параллельно со всеми вышеизложенными тестами мы проверяли на прочность разные пластики и быстро пришли к выводу, что лучшим выбором будет инженерный пластик: ABS либо нейлон.

khseal

10.12.2021 12:34А PETG пробовали? Он вроде бы должен быть интереснее в этой конструкции чем ABS. Хотя возможно инженерный ABS тоже не плох...

Miesha Автор

10.12.2021 13:04PETG отличный пластик, но мы его не использовали в своем проекте. После ABS, мы решили сразу перейти на полиамид. Вероятно в будущем мы с ним еще поработаем.

Miesha Автор

10.12.2021 12:34Сейчас снижаем вес и убираем лишний объём, детали становятся тоньше, самую нагруженную часть тестировали из всех пластиков, всё разрывает нейлон, карбоны и т. д. Остаётся только порошковый полиамид

hanzakkerman

08.12.2021 13:45+2Я сам инвалид с ампутацией на уровне верхней трети голени. Полностью поддерживаю точку зрения авторов относительно карбоновых стоп: они безумно дорогие (сами стопы в районе "от 80-ти"), при этом мало тог, что довольно быстро ломаются, так ещё и определить сам факт расслоения стопы и превращения её в фактор прямой опасности для жизни и здоровья - бывает не так-то просто. Я активно езжу на велосипеде, и поломка карбостопы в самые неожиданные моменты уже приводила к падениям (правда, без существенных травм).

Со стопой в обзоре, мне кажется, тоже могут быть актуальны проблемы надёжности при интенсивной эксплуатации вне помещений. Плюс не очень понятно, насколько легко она запихивается в обувь, а это критичный момент на самом деле: одним из главным недостатков стандартных косметических нашлёпок ("калош") для протезных стоп является именно то, что их размеры дискретны, при этом шаг размеров обуви меньше и точнее. У меня это приводит к тому, что приходится затягивать калошу вместе со стопой протеза внутрь ботинка, прилагая недюжинные усилия и пользуясь максималтно жёсткой лопаткой для обуви.Огромное спасибо за то, что сделали такой интересный прототип! Был бы рад участвовать в его тестировании и доработках, особенно в адаптации под езду на велосипеде (там довольно много особенностей). Если, что пишите на drvtiny в домене gmail.com, буду рад оказаться полезен делом и советом.

Miesha Автор

10.12.2021 13:41Полиамид довольно прочный пластик, как на разрыв, так и на деформацию. В самом плохом варианте событий, пластик согнется, но не отломится цельным куском. Что уменьшает вероятность внезапной поломки до минимума.

Стопу можно отмасштабировать, и вместить в обычную обувь, почти любого размера. Также насколько это возможно, мы стараемся придерживаться анатомии настоящей стопы. А это и эстетика и дополнительные удобства при ношении обуви. Сам протез довольно прочно сидит в обуви, но достаточно ли этого для езды на велосипеде пока сказать не можем, так как такие тесты не проводились.

Насчет вашего участия в тестах, отпишем вам как только освободится время. Есть нюансы по высоте стопы и городу (надеемся вы из Москвы).

В любом случае спасибо за внимание к нашему проекту!

Danshyn

10.12.2021 13:41Интересно, если вместо петель использовать резину, пусть быстрее изнашивается но и стоить возможно будет дешевле. Дело очень полезное, интересно продолжение, думаю у вас все получится.

Miesha Автор

10.12.2021 13:56Если вместо петель поставить резину, то появится сильный люфт, а само крепление перестанет быть хоть сколько-нибудь надёжным.

Спасибо, за проявленный интерес к нашему проекту.

alsh2142

10.12.2021 13:56Хорошим делом занимаетесь! Очень радует, что 3d принтеры используются все большим и большим количеством людей.

Кстати, кроме информации о заполнении, было бы еще интересно узнать о количестве периметров, с которыми печатались детали. Периметры ведь так же влияют на прочность изделия.

Miesha Автор

10.12.2021 14:11Практически все настройки печати были по дефолту. Главный нештатный параметр, это высота слоя (0,1мм), что давало меньшую погрешность и большую прочность детали. Слайсили на Cura 4.

Наращивание периметров, не дало бы нам ощутимого прироста прочности, так как не все детали печатаются горизонтально/вертикально, и не на все детали действуют /вертикальные/горизонтальные нагрузки. Сравнительные тесты заняли бы слишком много времени, и как нам кажется разнились бы на незначительные проценты между собой. В будущем, когда мы запустим производство и решим более критичные проблемы, мы обязательно вернёмся к данному вопросу.

Спасибо за проявленный интерес к нашему проекту!

Stalker_RED

Возможно лучше не искать точного мастера, а сделать несколько типовых чертежей для ЧПУ-фрезера.

И если в дюралевые петли сделать вставки из чего-то износостойкого (запрессовать стальную ось и латунную, или фторопластовую втулку, например) то эти петли чуть ли не вечными станут.

Miesha Автор

Мы в петли вставили фторопластовые втулки. На истираемость хорошо себя показали.

За инфо по ЧПУ благодарю

OldGrumbler

Латунь и фторопласт так себе годятся на нагруженные втулки. Латунь слишком легко стирается, фторопласт трудно выдержать в размере, и он плывет под нагрузкой. Если непременно втулка с осью - то сталь+бронза.

Но я бы подумал про замену петель на резинометаллические шарниры типа сайлентблоков. Не шумят, служат долго, создают упругий момент. Легко перепрессовываются съемниками. Как я понимаю, сочленение работает от силы градусов на 60 - самое то для сайлентов. Вполне возможно, что в авто и мотозапчастях что-то впишется в размеры.

Miesha Автор

Вот кстати фторопласт неплохо себя показывает. Резинометаллические шарниры мысль хорошая, думаю стоит попробовать

Toster33

Есть чпу фрезер, можно делать, но это не за 500р понятно, тема интересная. Обращайтесь.

Miesha Автор

Принял, будем иметь ввиду, спасибо!)

Fascinus

Тоже могу помочь с изготовлением этих деталей, есть доступ к парку станков в инструментальном цеху.

Вместо фторопластовых втулок лучше использовать капролон, он потверже, дольше будет служить. Ну и как говорили выше - классическая связка в виде стальной шлифованной оси и бронзовой втулки - это конечно оптимальный вариант. Но смазываться этот узел все равно должен.

Miesha Автор

Вот в тандеме со смазкой точно не получится. Возможна утечка, а это начнёт пачкать обувь клиенту