Несмотря на то, что автоматизация складских процессов - это отличное решение для повышения эффективности работы склада, многие небольшие и средние компании все еще отказываются от применения WMS программы. Это связано с затратами и длительностью внедрения. Но можно ускорить процесс и минимизировать расходы, если провести подготовительную работу. О том, что нужно знать перед установкой программы расскажем в данном материале.

Основные аспекты и порядок действий

Определение проблем и потребностей склада.

Внедрение адресного хранения.

Выбор способа размещения товаров на складе.

Выбор оборудования и вида сканирования товаров.

Выбор WMS программы управления складом.

Технология запуска WMS.

На первый взгляд — понятная и очевидная схема действий, но на практике компании решают задачи иногда в другом порядке, тем самым увеличивая издержки.

Определение проблем и потребностей склада

Перед началом автоматизации работы склада необходимо тщательно проверить все складские процессы и выявить возникающие сложности в них, понять какие операции необходимо автоматизировать. Из часто встречающихся проблем— называют следующие:

При разгрузке автотранспорта

На территории склада больше транспорта для разгрузки, чем позволяет рабочая площадь.

Объем поставок превышает площадь приемки склада: товар разгружать некуда, не подготовлено место на складе, а транспорт отпустить надо. Кладовщики в спешке выгружают товар в уже заполненные зоны и ставят коробки в проходах, мешая перемещению техники и сотрудникам.

Недостаточное количество складской техники (погрузчиков, перевозчиков паллет), чтобы быстро разместить товар.

Не хватает персонала или неправильное планирование количества работников в смену.

При приёме и размещении товара

Нет четкого плана поставок.

Неправильно рассчитана площадь зоны приёма и размещения товаров. Не хватает места хранения для большой партии товара, часть которого переносится на другое свободное стеллажное оборудование в отдаленной части склада.

Низкая скорость приёма товаров - отсутствует маркировка, не хватает сотрудников или техники.

В процессе отбора и отгрузки товара

Низкая скорость подбора заказа, т. к. отсутствует информация о точном местонахождении товара.

Несвоевременная подпитка ячеек отбора при увеличенном товарообороте.

Некорректная информация об остатках товара, пересорт.

Нехватка техники или сотрудников для своевременного перемещения заказа в зону комплектования и отгрузки.

В процессе инвентаризации

Процесс идет слишком медленно — не хватает ТСД/сканеров и персонала или подсчет идет вручную.

В зависимости от уровня организации компании (наличие филиалов, разделение склада по категориям отправлений или ответственных лиц и т. п.) могут возникать также индивидуальные проблемы, решение которые которых можно организовать через WMS сервис.

Все процессы склада и необходимые доработки прописывают в техническом задании для внедрения системы управления складом. Чем точнее был проведен анализ складских операций и отражен в проекте автоматизации, тем больше в дальнейшем будет сэкономлено времени и денег. Уже на этом этапе будет понятен необходимый функционал программы среди большего количества складских программ.

Адресное хранение на складе

Автоматизация складского помещения нераздельно связана с адресным хранением товаров. Складское помещение разделяют на зоны. Должны быть функциональные зоны (приемка, хранение, комлектование, отбор и отгрузка), а также могут по категориям товаров (в зависимости от разнообразия ассортимента) или структурно-организационные (в случае деления на филиалы, регионы и т. п.). Для каждого товара определяют место хранения (ячейку) с уникальным адресом в виде штрихкода или QR-кода на этикетке. Ячейка может обозначать место в секторе на улице, быть в напольной зоне хранения внутри помещения, на фронтальных или бытовых стеллажах, а также в пластиковых или гофрокартонных коробках. Таким образом составляется карта (топология) склада.

Выбор способа хранения товаров на складе. На основе данного решения будет сформирован алгоритм размещения и передвижения товара на складе.

Статический способ закрепляет постоянное место на складе для каждого вида номенклатуры. Характерен для небольших складских помещений или для крупного производства, у которого хранится малое количество единиц продукции с нестандартными размерами (промышленное оборудование, станки, объемные запчасти).

Такая система наиболее проста и понятна, но подходит только компаниям, получающим прибыль от небольшой линейки товаров с высоким оборотом. При срочном увеличении или изменении ассортимента могут возникнуть сложности с перераспределением мест хранения.

При выборе динамического способа место хранения товара может меняться с учетом спроса и оборачиваемости продукции. Отбор и отгрузка должны происходить максимально быстро. Через какой-то период времени остатки перемещаются в другие секции, и на его место в эту ячейку поставляются уже новые наименования. Динамический способ хранения - это гибкий метод, позволяющий адаптироваться к тенденциям и сезонам продаж.

Это более распространенный вариант распределения - позволяет оптимально использовать пространство с учетом объема поставок, но потребуется оперативное планирование нагрузки на стеллажное оборудование в случае смены габаритов поставляемой продукции.

Комбинированный вариант хранения представляет собой комбинацию выше указанных способов.

Все места хранения как и товар имеют определённые значения по каждой характеристике (управление ячейки, уходимость ячейки, размер ячейки).

Комбинированное хранение - самый сложный вариант, т.к. необходимо регулярно проводить анализ и расчёт товарной матрицы, параметров и количества мест хранения. В учетной программе компании проводится системная работа с номенклатурой: вносят данные о кодах управления товаром, весогабаритных характеристиках и товарооборачиваемости. Сопоставляя все данные с техническими возможностями вместимости ячеек - принимаются решения об изменении в расположении и перемещении товаров внутри склада. Данный способ хранения чаще применяется на крупных складах региональных центров с большим количеством категорий товаров.

Выбор оборудования и организация штрихкодирования

В список устройств для автоматизации склада входит:

терминалы сбора данных;

принтеры этикеток;

сканеры штрихкодов.

Техническое оборудование подбирается исходя из особенностей условий работы и условиями хранения товаров (в т.ч. и температурный режим). Длина луча считывания этикетки может отличаться у разных моделей ТСД.

При выборе принтеров этикеток необходимо учитывать тираж и скорость печати этикеток, возможности связи и поддержки мобильной печати.

Критерии выбора сканера — это привязка или ее отсутствие к рабочему месту, возможности распознаваемых штрихкодов, маркировки и мощность аккумулятора.

Немаловажным моментом является наличие качественной Wi-Fi сети на всех участках склада с учетом всех сложностей (преград в виде заполненных стеллажей, скачков уровня сигнала, совместимости основной точки доступа и подчиненных модулей связи и т.п.).

В зависимости от выбора штрихкодирования продукции склада подбирается тот или иной тип терминала сбора данных.

Согласно разработанной карте склада с зонами и структурой ячеек распечатывают и расклеивают этикетки со штрихкодами. Нужно проклеить этикетками с уникальными адресами все места хранения: от балок стеллажей и напольных поддонов до пластиковых контейнеров.

После внедрения маркировки на складе, количество ошибок сотрудников сводится к нулю. Исключается ручной труд, связанный с заполнением и последующей сверкой данных о товарах.

Выбор WMS программы управления складом

Рынок систем управления складом в России начал формироваться с конца 90х и в настоящее существует большое разнообразие различных решений как крупных западных компаний, так и отечественных разработчиков систем. Между ними есть два значительных различия. Отечественные варианты дешевле, западные соответственно – дороже. У иностранных систем автоматизации изначально разработан больше и сложнее функционал. Среди российских систем можно подобрать программу управления склада как под минимальный перечень задач, так и заказать доработку дополнительных расширений для учета хозяйственных операций.

Основные критерии в выборе WMS

Стоимость программы и настройки.

Архитектура решений и параметры.

Наличие необходимых функций учета и управления.

Возможность интеграции в учетную систему компании.

Количество успешно внедренных систем компанией разработчиком.

Возможность индивидуальной доработки программы для решения индивидуальных задач.

Среди складских программ стоит отметить следующую классификацию

коробочные решения

настраиваемые или адаптируемые системы

специализированные решения под заказ

Коробочные системы - быстрая установка программы с минимальным типовым функционалом и настройками. Такой вариант оптимален для склада с небольшой площадью.

Настраиваемые решения выбирают под специфические бизнес-задачи. Данный вид сервиса подходит, в большей части, для среднего бизнеса с многоэтапными складскими процессами.

Разработка специализированного решения под заказ — это создание индивидуального сервиса для определенной компании с учетом особенностей всех бизнес-процессов. Как правило, подобные программы применяются в распределительных центрах, где огромный перечень разнообразной продукции, за один час проходит более тысячи операций.

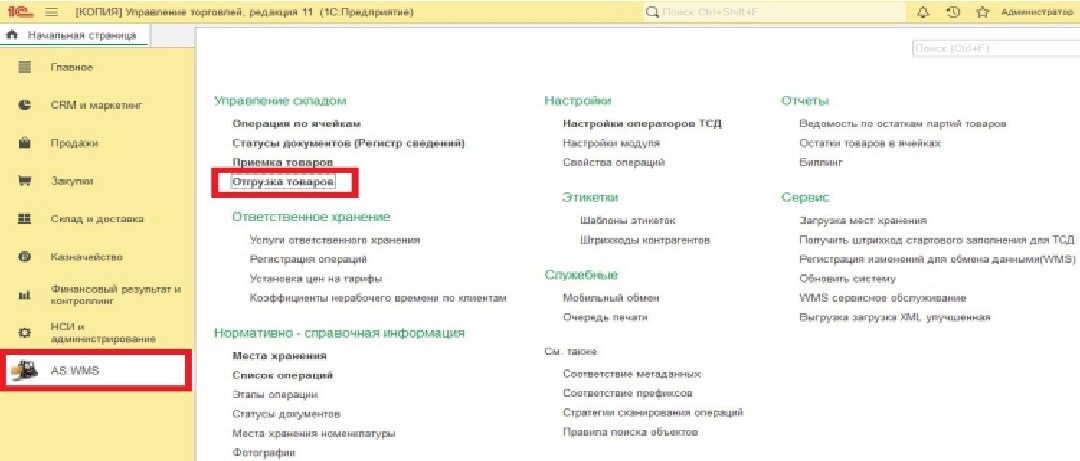

Для большинства компаний, ведущих учет на базе 1С, можно установить модуль WMS, отвечающий за складские процессы и адресное хранение в базы данных. В данном случае сервис в виде расширения не требует дополнительных затрат на сервер, его лицензии, система работает в штатном режиме без особой нагрузки.

Технология внедрения WMS

После того как окончательно сформулированы все задачи для системы и выбрана конкретная программа WMS, необходимо определить исполнителя. Можно установить и настроить своими силами, если есть в команде технические специалисты. Чаще компании выбирают варианты внедрения системы совместно с подрядчиком или передать проект полностью подрядчику. У каждого решения свои плюсы и минусы. Перед принятием решения, нужно понимать объем и перечень работ:

заполнение данных НСИ (нормативно-справочной информации). В справочниках (карточках) номенклатуры должны быть внесены характеристики размера и объема, штрихкоды, упаковки, вместимость паллет и т.п.

первоначальная установка и настройка системы WMS;

настройка функций в программе в соответствии с техническим заданием;

настройка интеграции и обмена данными между WMS и 1С;

подключение дополнительных устройств (сервера, принтеры, ТСД);

обучение складских сотрудников работе в системе;

проверка работы системы;

последующее сопровождение и техническая поддержка.

Чтобы запуск системы прошёл успешно, необходимо провести ряд работ, связанных с обучением сотрудников компании, настройкой оборудования, выполнением маркировки мест хранения на складе.

Сложность установки WMS зависит от технического уровня проекта и интенсивности работы конкретного склада, а также параметров самой платформы системы. Где-то установлены автономные системы и требуются только ввод в систему первоначальных остатков, а у некоторых систем в виде «расширения/модуля» остатки в системе уже есть, но они не распределены по ячейкам адресных мест.

Привлекая к установке сторонних специалистов с большим опытом, компания существенно сэкономит время и быстрее повысит эффективность выполнения складских операций. Чтобы убедиться в экспертности исполнителя, стоит посетить предприятие, на котором уже настроена выбранная WMS данным подрядчиком. Посмотрев программу в действии, можно получить наиболее картину процессов и результатов работы по автоматизации склада.

Комментарии (17)

OlegZH

26.06.2022 22:32Автоматизация складского помещения нераздельно связана с адресным хранением товаров. Складское помещение разделяют на зоны. Должны быть функциональные зоны (приемка, хранение, комлектование, отбор и отгрузка), а также могут по категориям товаров (в зависимости от разнообразия ассортимента) или структурно-организационные (в случае деления на филиалы, регионы и т. п.). Для каждого товара определяют место хранения (ячейку) с уникальным адресом в виде штрихкода или QR-кода на этикетке. Ячейка может обозначать место в секторе на улице, быть в напольной зоне хранения внутри помещения, на фронтальных или бытовых стеллажах, а также в пластиковых или гофрокартонных коробках. Таким образом составляется карта (топология) склада.

Разрешите это использовать в качестве постановки задачи при разработке программного обеспечения.

Статистический способ ...

Не "статистический", а статический.

После внедрения маркировки на складе, количество ошибок сотрудников сводится к нулю. Исключается ручной труд, связанный с заполнением и последующей сверкой данных о товарах.

Наверное, нужно некоторое дублирование. Например, можно представить, что упаковка сохраняет историю своих перемещений. А ещё, наверное, было бы полезно иметь специальный материал для упаковки, чтобы его можно было бы сканировать в темноте. (Не знаю, RFID будет достаточно?)

vassabi

27.06.2022 10:54чтобы его можно было бы сканировать в темноте

эээ .... обычно в сканере штрихкодов свой собственный лазер стоит, темнота ему не помеха.

Или вы хотели написать "чтобы можно было сканировать под слоем непрозрачной обертки" ?

IvanSTV

27.06.2022 09:02+5набор сугубых банальностей самого общего плана, для специалиста по складской логистике - статья ни о чеи.

Так как я занимался много именно автоматизацией склада, то скажу, что основные проблемы автоматизации состоят не в том, чтобы установить модуль WMS и организовать адресное хранение, это самое простое, а в том, чтобы подстроить это все под процессы. Необходимо добиться:

чтобы система писала адекватный маршрут по подбору заказа на отргузку

чтобы система окмплектовала сам заказ по оптимальному принципу, уменьшая количество вскрытий упаковок и вообще операций

чтобы расстановка и отгрузка осуществлялась из оптимальных зон

чтобы зоны хранения, подбора, приемки и отгрузки взаимодействовали наиболее оптимальным способом

чтобы система экономно нарезала операторам задачи

чтобы система контролировала и проверяла операторов с целью исключения ошибок

Вот это есть действительная проблема автоматизации складов - автоматическая оптимизация операций. Если установить WMS, нарисовать топологию и наклеить адресов может любой дурак, то все, что за этим следует, достаточно сложно и действительно достойно статьи. К слову сказать, ни одного хорощо работающего коробочного решения на склад более чем 1000 SKU и более 1000 м2 не наблюдал. ОСновную массу сил сжирает доработка напильником.

Человек, который хватается за автоматизацию, должен быть готов решать проблемы:

автоматизации и контроля очередности и приоритетности загрузки/выгрузки транспорта

контроля операторов (в том числе мониторинг активности при дифференциации сложности операций)

оптимизации работы техники (минимизировать подъем\съем)

автоматизировать системное (циклическое или полное) инвентаризирование остатков, причем как в режиме DIY. так и не системном уровене.

формирование дашбордов для управления складом.

формирование нужных форм документов для операционки

Причем все это должно работать в реальном времени интегрировано с решениями для ТСД.

Redf

27.06.2022 10:48набор сугубых банальностей самого общего плана, для специалиста по складской логистике - статья ни о чечеи.

Горячо поддерживаю. "За всё хорошее протв всего плохого".

ни одного хорощо работающего коробочного решения на склад более чем 1000 SKU и более 1000 м2 не наблюдал. ОСновную массу сил сжирает доработка напильником.

1Сочка. Если шо, я не шучу. Если склад не слишком высокий, не 24/7 и если зона подбора не меньше половины этой тысячи. И никаких ТСД - собирать по бумажке.

IvanSTV

27.06.2022 11:19+1Коробочная версия никаких оптимизирующих функций фактически не содержит. Приспосабливать ее без дописок к процессам сложней "вот тебе список, хватай где видишь" не получится.

ShirokovPN

27.06.2022 11:24Коробочные решения, как и сама статья - для тех, кому надо с чего-то начать. Хоть какой-то процесс на складе организовать. Единственный минус, как я считаю, мало описали возможности 1С в этом плане. Т.е. не показали ничего на примере и выстрели мимо ЦА, на которую она рассчитана. Для специалистов здесь одна вода, а для не специалистов - написано много всего непонятного. Надо попроще - вот пример, вот решение.

Redf

27.06.2022 11:44+1для тех, кому надо с чего-то начать. Хоть какой-то процесс на складе организовать.

Можно ( и нужно) начинать не с WMS. Если совсем сначала и если 1С- придумать топологию склада и адресного пространства, внятную систему артикулов, занести всё эо в карточку товара. Для кого-то и это решит немалую часть проблем.

IvanSTV

27.06.2022 14:42да куда ж проще-то...

С этим не "хоть какой-то процесс на складе организовать", а просто "людей какой-то работой занять". Система адресного хранения бесполезна без настройки процессов взаимосвязей зон и процессов по складу.

Redf

27.06.2022 19:07Это смотря какой склад. У собственников и менеджмента частенько чешется во что бы то ни стало чего-то там автоматизировать, по поводу и без. В итоге деньги, и немалые, потрачены, внедряльщики счастливы, ТСД пикают, пик-ту-лайт мигает, всёр касиво, а толку мало.

IvanSTV

28.06.2022 09:12это да, внедрение WMS с ТСДшками - это очень хлебная штука. С одних переработок по перешиванию процессов на улучшенную WMS и обучению персонала я семью на отдых свозил, и еще полтинник остался.

wed

28.06.2022 10:55+1Меня всегда жутко удивляло - вот например программа "мой склад". Как аналог 1с, там же невозможно сделать приёмку/инвентаризацию с помощью тсд. Просто неудобно с точки зрения интерфейса, и например есть риск потери данных. Считал ты 100 штук товаров, шлёп, сосчитай все заново, проглючило.

И найти из готовых коробочных решений, я что то не нашел. У всех интерфейс и удобство 90х.

Причем задача - корректно проверить что пришло, и например проверить что уходит, по готовым документам.

IvanSTV

28.06.2022 14:47если вам сделают нормальное коробочное решение, то как они будут кормиться дальше?

oller

Любую автоматизации нужно проводить с анализа 2х решений:

Выбираем готовое решение и подстраиваемся под него, после чего немного дописываем, а если вглядется, то дописываем овермного и как итого думаем, а почему не:

Пишем почти с ноля под свои нужды. Хаха, но может выйти гораздо дешевле итого

В любом случае нужен программист, а точнее не один и целую кучу бабла от лицензий до допиливания в течении всего срока службы с вылизанием кучи багов.

mgis

Первый вариант подходит для подовляющего большинства компаний, а для тех, кому не подходит первый вариант выбор должен осуществлять IT отдел этой компании, который будет это добро внедрять, и который знает внутренюю кухню.

В свое время много насмотрелись WMS-ок разных при выборе решения для автоматизации склада, в итоге пришли к тому, что проше бизнес подстроить к подсистеме WMS что имеется в УТ11, нежели внедрять дорогостоящие решения от сторонних вендоров.

Спустя 5 лет, могу резюмировать, что выбор себя оправдал. Отрасль фарма.

edo1h

можете проиллюстрировать? как именно бизнес подстраивался

и как оценивали

Redf

Как и везде. Как, например, большинство пользователей 1Сочки подстроило свои бизнес-процессы под логику 1Сочки.

Если есть готовая WMS по сходной цене и с нормальной поддержкой - можно не то что под неё подстроиться, но полностью перекроить складские процессы, это может оказатьс менее затратно по времени и средствам, чем писать заново или радикально переписывать.

mgis

Ну например изначально хотели, чтоб сама WMS "счиитала" заполненность ячеек и сама "решала" куда и в какую ячейку этот товар класть. В итоге смирились с тем, что это в УТ11 полноценно не реализовано и складские работники кладут товар в ячейки по фактической заполненности. Ну и по инвентаризации, было много хотелок, чтоб например можно было ее проводить без приостановки работы склада, но сейчас все же тот товар которые инвентаризируем мы приостанавливаем к продаже.

В общем на такие вот ограничения мы умышленно решили пойти, дабы съэкономить время и нервы на внедрении. Об экономии денег речи не шло, руководство готово было идти на траты. Но мы, как руководители IT отдела решили что, бизнес сам пока не готов к таким кардинальным переменам. Не утверждаю, что наше решение это истина, но исходили из предчувствий и реальной оценке своих сил.

Бизнес по всем показателям вырос. Как минимум принцип "не навреди" мы учли.