Дело в том, что эта тема достаточно близка мне самому, так как я достаточно давно являюсь владельцем 3D принтера, и, так же, как и многие другие владельцы — прохожу через определённые стадии развития 3D-печатника, одной из которых является нестерпимый зуд, связанный со столом 3D принтера :-)

Почему вообще возникает этот вопрос? Дело в том, что стоковый вариант печатного стола у принтеров, как правило, оставляет желать лучшего: греется достаточно долго, а если ещё и принтер установлен в неотапливаемом помещении, а печатный стол подвергается воздействию сквозняков, — то принтер может постоянно останавливаться с ошибкой выхода за границы допустимого температурного диапазона. Таким образом, можно сказать, что родной стол «скорее мёртв, чем жив».

Хотя, конечно, я несколько утрирую, так как на своём 3D принтере с родным столом, я печатал добрых 3 года, и горя не знал. Просто на определённом этапе начинает надоедать это долгое ожидание и опасение за непрогнозируемый вылет с ошибкой.

Одним из достаточно популярных способов является установка так называемой силиконовой грелки, которая представляют собой бутерброд из нагревательного шнура высокого сопротивления и защитного силикона вокруг.

Плюсом таких грелок является то, что они могут обеспечить высокую скорость нагрева, и если раньше нагрев до 100-110 градусов занимал порядка 11 минут, то после установки такой грелки — время нагрева может быть уменьшено вплоть до 1 минуты (конечно, это сильно зависит от того, какой мощности грелка была установлена — рекомендуют ставить грелки от 300 Вт, а названное время в одну минуту было получено на силиконовой грелке, мощностью в 500 Вт).

Однако с новыми возможностями приходят и новые проблемы, одной из которых является некоторое утяжеление печатного стола, и если принтер построен по схеме «дрыгостол» :-) (то бишь во время печати, сам печатный столик перемещается), это может несколько увеличить нагрузку на всю конструкцию и инерцию системы. Но в моём случае — это не является проблемой, так как у меня принтер дельта-типа, и стол во время печати абсолютно неподвижен.

Второй существенной проблемой является снижение электробезопасности, так как грелка питается напрямую от 220 вольт.

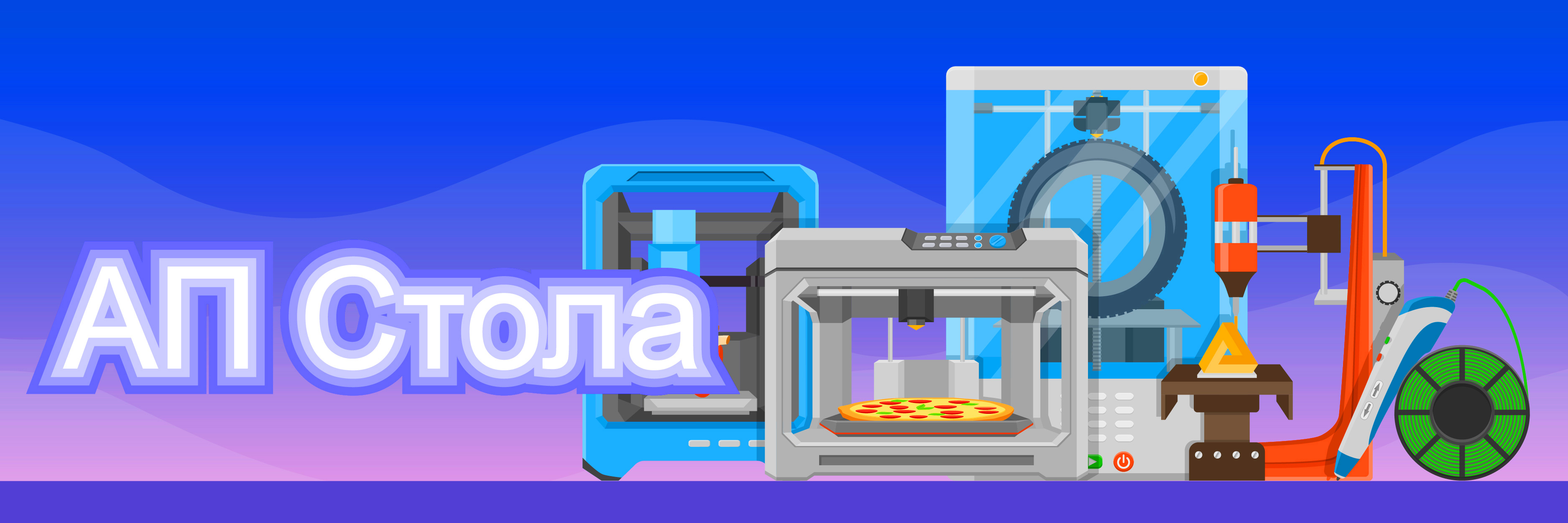

Кроме того, скорее всего, выходной полевой транзистор, который установлен на самой плате 3D принтера, вряд ли потянет такую мощную нагрузку, поэтому необходимо городить некое промежуточное устройство, которое и позволит управлять грелкой. В качестве такого промежуточного устройства обычно используют недорогое китайское твердотельное реле FOTEK 40А, то есть, предназначенное на нагрузку до 40 ампер.

Управление этим реле производится с помощью штатного полевого транзистора 3D принтера, а схема подключения принтера выглядит следующим образом:

Картинка 3dtoday

Как можно заметить на схеме, прямо перед блоком питания установлен блок УЗО (то есть — устройство защитного отключения), которое позволяет защитить от поражения электрическим током, в случае возникновения утечек.

Для дополнительной защиты всей системы на случай превышения температуры, устанавливается керамический термопредохранитель с нормально замкнутыми контактами и определённой температурой размыкания сети. То есть, при достижении некоторой температуры — этот предохранитель размыкает электрическую сеть. Его можно поставить, например, на 130 градусов.

Несмотря на все эти плюшки, если вся эта система устанавливается на подвижный стол, то с течением времени мы в полный рост столкнёмся с износом соединительных проводов. Поэтому нужно ещё очень крепко подумать, а насколько вам всё это нужно? 3D печатники периодически выкладывают в сети фотографии выгоревших балконов и квартир, так что…

Кстати, если у вас есть собственные рецепты борьбы с поражением электрическим током и случайным возгоранием, будет интересно почитать в комментах!

Вторым весьма достойным способом (на мой взгляд), является использование стандартных возможностей печатного стола. Суть этого способа заключается в том, что мы снижаем сопротивление отдельных участков нагревательной дорожки на задней стороне алюминиевой пластины стола.

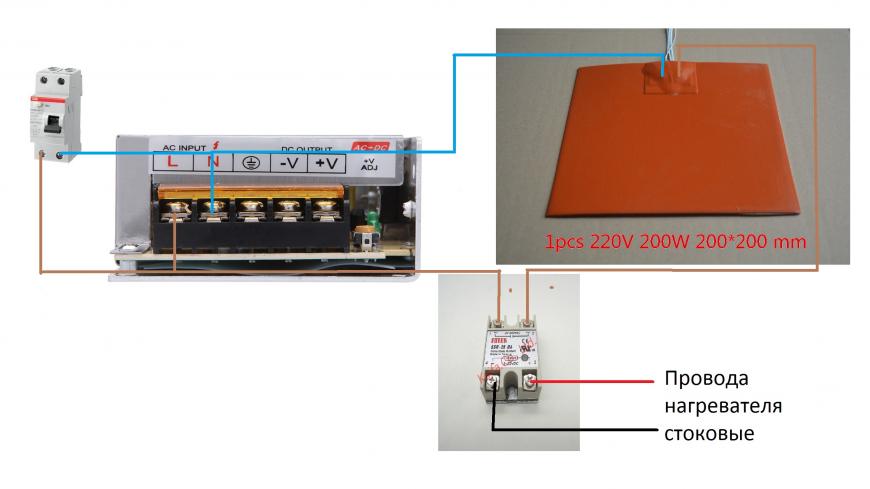

Например, если мы говорим о стандартном квадратном столе 3D принтера, то выглядит этот процесс примерно вот так:

Было:

Картинка 3dtoday

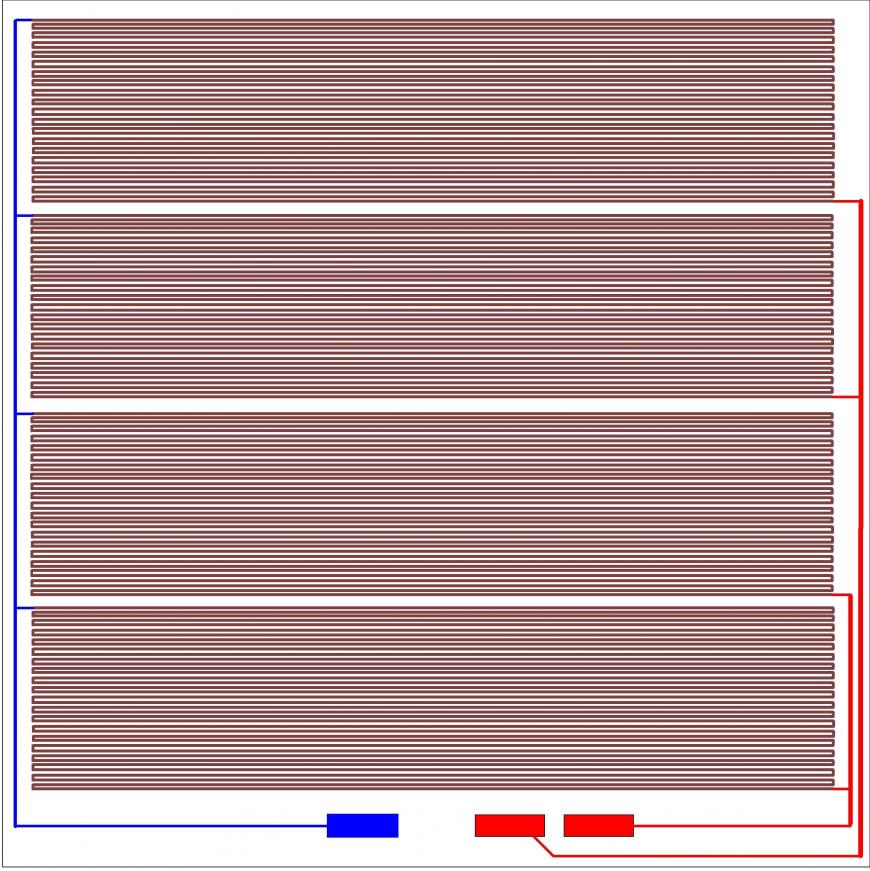

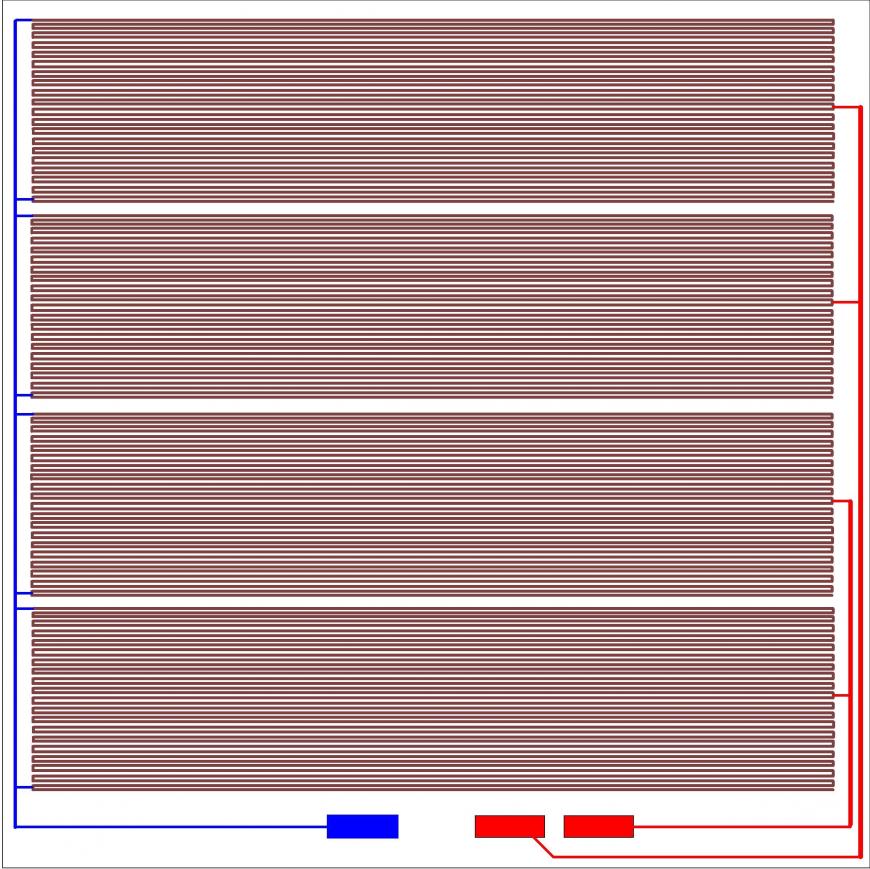

Стало:

Картинка 3dtoday

Как можно видеть, предыдущие четыре дорожки превратились в 8 штук. При этом если изначальное суммарное сопротивление всех нагревательных элементов составляло порядка 26 Ом, то после проведения этой процедуры — суммарное сопротивление стало равняться 1.4 Ом.

Если до проведения всей процедуры сам автор признавался, что нагрев его совсем не радовал и до 110° он грелся в течение 20 минут, то после проведения этой процедуры, нагрев до той же температуры стал занимать порядка 5 минут.

Честно скажу, что этот способ меня весьма подкупил, и я приступил к реализации (дальше будет мой неудачный опыт, однако, почитать о таком опыте тоже полезно, чтобы не попасть впросак :-) ).

Я поступил точно так же, как автор выше, и, используя канцелярский нож, зачистил краску на печатном столе, чтобы обнажить медные дорожки.

Фото припаянных проводов, к сожалению, у меня не сохранилось, но, могу сказать, что схема соединений была такой (заодно можете покритиковать, ежели что не так ;-) ):

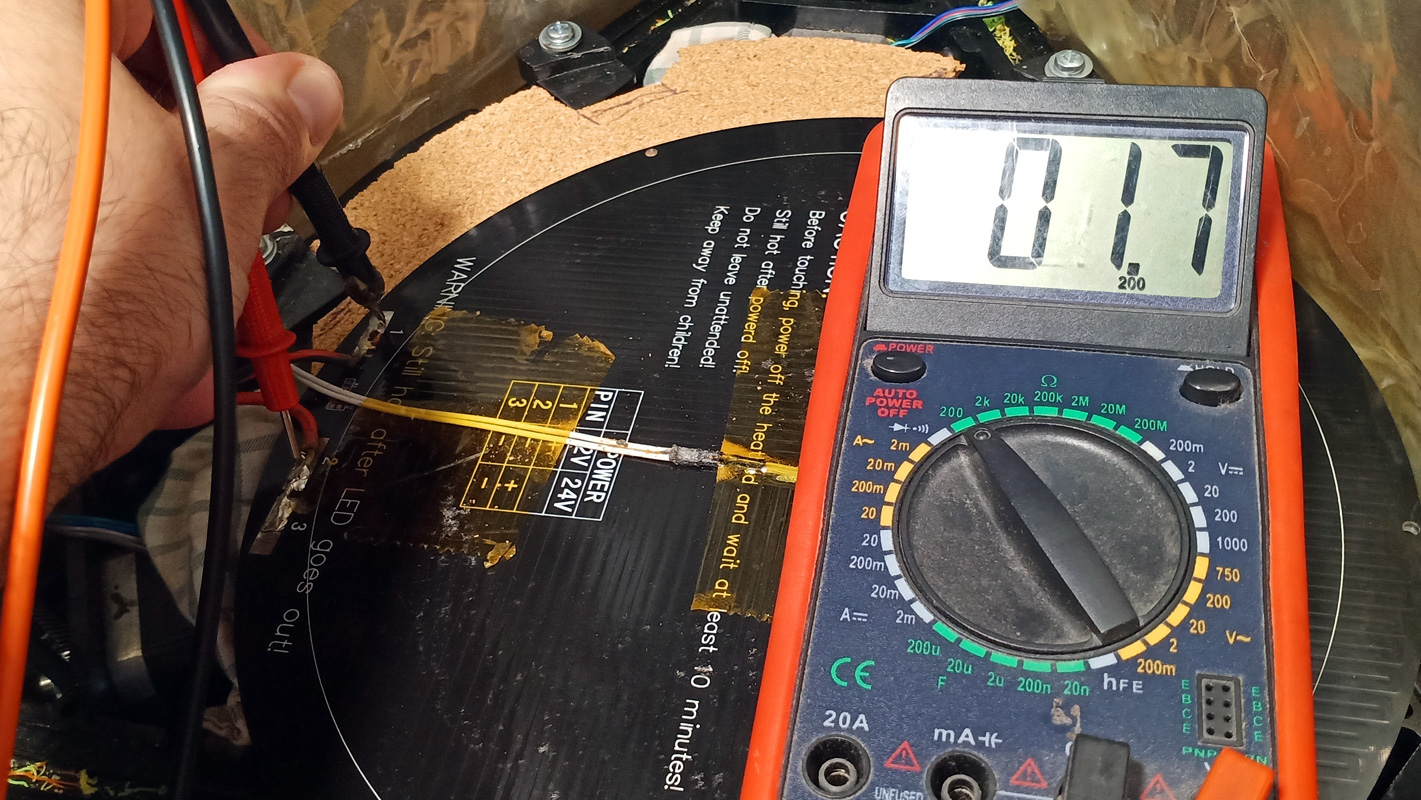

Общее сопротивление всех нагревательных дорожек до начала процедуры составляло порядка 1.7 Ом:

После проведения процедуры, — существенно уменьшилось. Причём, как можно видеть, так как дорожки по печатному столу идут по-разному, то и сопротивление отдельных элементов тоже стало разным. Например, одни элементы показали сопротивление порядка 1.4 Ом, в то время как другие, порядка 1.0 Ом.

Но тут нужно ещё учитывать, что сопротивление самого прибора — порядка 1.0 Ом:

Кстати, несколько отвлекаясь от темы, я хочу сказать, что попутно нашёл довольно интересный способ утепления печатного стола снизу: почти всё время с момента покупки принтера, он у меня печатал, утеплённый снизу скомканной старой рубашкой :-), но на каком-то этапе, я решил установить пробковый лист, как рекомендуют многие мануалы в сети. Приклеивать этот лист снизу к печатному столу я не стал и вместо этого случайно нашлось следующее решение. От предыдущих экспериментов у меня лежит довольно большое количество разнообразного навесного оборудования от бензиновых триммеров для стрижки газонов, в числе которого оказались и разнообразные насадки. Одной из таких насадок был треугольный нож из тонкой, но достаточно прочной стали, которая даже практически не гнётся:

Как оказалось, этот нож практически идеально ложится на раму 3D принтера, и даже выглядит как родная деталь. В итоге я сделал следующее: вырезал из пробкового листа утеплитель, уложил на этот нож и несколько приподнял держатели стола, чтобы утеплитель снизу только едва-едва касался стола, но не подпирал его (иначе стол будет гулять по высоте, так как утеплитель везде будет проминаться на разную величину). В итоге получилось довольно-таки недурно. Рекомендую такой способ для тех, у кого дельта-принтеры:

Однако, возвращаясь к моему опыту подключения апнутого стола: закончилось всё достаточно печально, — судя по всему, вышел из строя транзистор на плате управления (на тот момент мне не пришло в голову, что можно подключать всю эту систему через отдельное твердотельное реле, так что можете этот момент отметить для себя и экспериментировать с помощью отдельного элемента, не подвергая опасности свою плату). Судя по даташиту этого транзистора, он держит токи до 220 ампер, которые вряд ли были возможны, учитывая, что у меня блок питания на 125 ампер :-)), тем не менее… Короткое, скорее всего…

Возможно, здесь сказалось ещё и то, что я производил пайку, не отключая сам стол от питания. Зарекался 100 раз так не делать, но в этот раз просто пришлось — так как шанса «коротнуть» не было, а так как стол был алюминиевым и очень хорошо отводил тепло, — то пайка контактов была весьма проблемной. Поэтому я поступил так, как рекомендовали в одном из советов — включить нагрев стола и параллельно паять. Сразу скажу, что это справедливо только для паяльников, мощностью меньше 100 Ватт. Мощные паяльники без проблем паяют даже без подогрева стола.

Как говаривал Черчилль в своё время: «успех — это движение от неудачи к неудаче, не теряя оптимизма». Так что эта история ещё совсем не закончена для меня :-)

Если попробовать обобщить вообще все стимулы, которые меня сподвигли к какому-либо движению в направлении апгрейда своего принтера, то медленный нагрев был только одним из них.

Вторым, довольно сильным стимулом, было желание испытать так называемое «ситалловое стекло» (на фото: слева — ситалловое, справа — обычное):

Ценность его в том, что оно позволяет обеспечить высокую степень адгезии печатаемой модели к стеклу в процессе печати, что не требует использования дополнительных костылей в виде смазывания стола чем-либо ещё. Кроме того, подобное стекло обладает малой усадкой в процессе нагрева и охлаждения, что исключает коробление детали (по крайней мере, не по вине стола).

В сети в своё время шли довольно жаркие споры на тему того, является ли это стекло на самом деле ситалловым или же это обычное жаропрочное стекло, типа каминного. Пришли к выводу, что, скорее всего, это всё-таки каминное стекло.

Однако свойства этого стекла начинают наиболее ярко проявляться только при нагреве более 150° (тут следует сделать оговорку, что я печатаю практически исключительно ABS-пластиком, поэтому и имею дело с высокими температурами). Да, я знаю, что сейчас появились пористые материалы типа того же самого Ultrabase, которые обеспечивают хорошую адгезию в процессе печати, однако мне было интересно попробовать именно со стеклом. Достаточно долго нагревая принтер, предварительно плотно укутав его ватным одеялом, — я таки смог раскочегарить его до 160° на рабочем столе, однако никакие чудодейственные свойства ситалла так и не появились :-))), что, однако, вовсе не исключает их наличия: возможно, просто нужно греть стол до более высокой температуры.

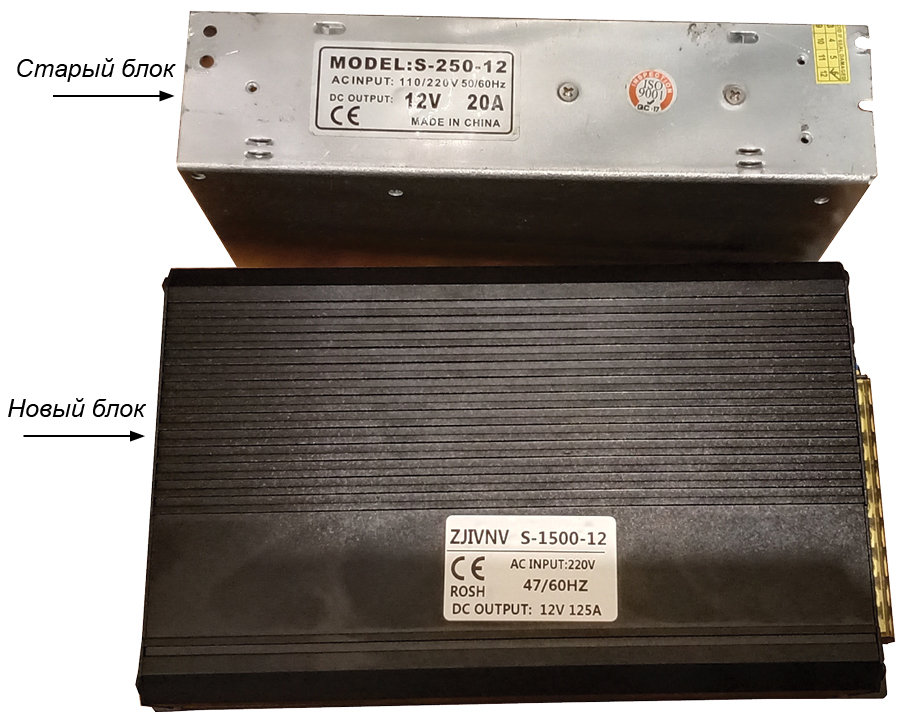

Но стекло — это полбеды. Необходимо, чтобы и блок питания всей системы обеспечивал работу в подобном нагруженном режиме. Родной блок питания, который идёт в комплекте с 3D принтером, оставляет желать лучшего: он выдаёт 12 вольт и 20 ампер. Исходя из всего этого, я приобрёл на известном китайском сайте достаточно мощный блок питания, который обладает следующими характеристиками:

12 вольт, 125 ампер, 1,5 кВт (надо сказать, что и весит эта штука достаточно неплохо. Порядка 2 кг):

Почему я взял такой мощный блок питания? Здесь следует сказать о той концепции, на которой в целом я базировался, задумывая апгрейды: хотелось создать достаточно безопасное устройство, работающее с безопасным (условно) уровнем напряжения в 12В и в то же время иметь возможность обеспечить большой ток.

Сейчас, после проведённых экспериментов и обобщения того опыта людей, с которым я знакомился, я всё так же продолжаю придерживаться этой же концепции, только с небольшими изменениями: блок питания должен быть не менее чем на 24 вольта и достаточно мощный. В таком случае мы останемся в пределах условно безопасного вольтажа, и сможем запитать всю систему по следующей логике:

- рабочий стол запитывается от 24в, а сам стол рассчитан на 12 вольт (Таким образом, мы получаем большую температуру),

- вся электроника 3D принтера запитывается от понижающего модуля, соответствующей мощности. В качестве такого элемента могут выступать модули dc-dc преобразователей. Это нужно для того, чтобы не перегружать высоким напряжением входной тракт матплаты 3D принтера (которая, кстати сказать, может вполне даже и не тянуть такое напряжение).

Таким образом, на выходе мы получаем интенсивное решение, взамен вероятности экстенсивного подхода: мы по максимуму используем имеющиеся возможности печатного стола, ничего нигде не перепаиваем и не переделываем, не подвергаемся воздействию высокого напряжения, — вместо этого, мы всего лишь устанавливаем новый блок питания и один или несколько dc-dc модулей.

Кстати говоря, именно такой подход и продемонстрировал один из самодельщиков в сети, что мне очень понравилось: таким образом, его система, переделанная согласно описанному выше принципу — с лёгкостью грелась да 110° приблизительно за 4 минуты. Потребление при этом составило около 300 Вт.

Тут следует отметить ещё одну важную вещь: достаточно большое количество любителей — потерпели неудачу, используя стандартный стоковый блок питания принтера, а также вариант с установленными в параллель ещё одним или несколькими блоками, — рано или поздно это всё заканчивалось не очень хорошо. Поэтому имеет смысл, если реализовывать подобную систему, сразу взять себе достаточно мощный блок, который по мощности будет минимум на 30% превосходить потребности системы (чтобы этот блок не работал на пределе возможностей).

▍ А что если...

В процессе утепления нижней части стола я начал думать, а какой же материал является наиболее теплоизолирующим?

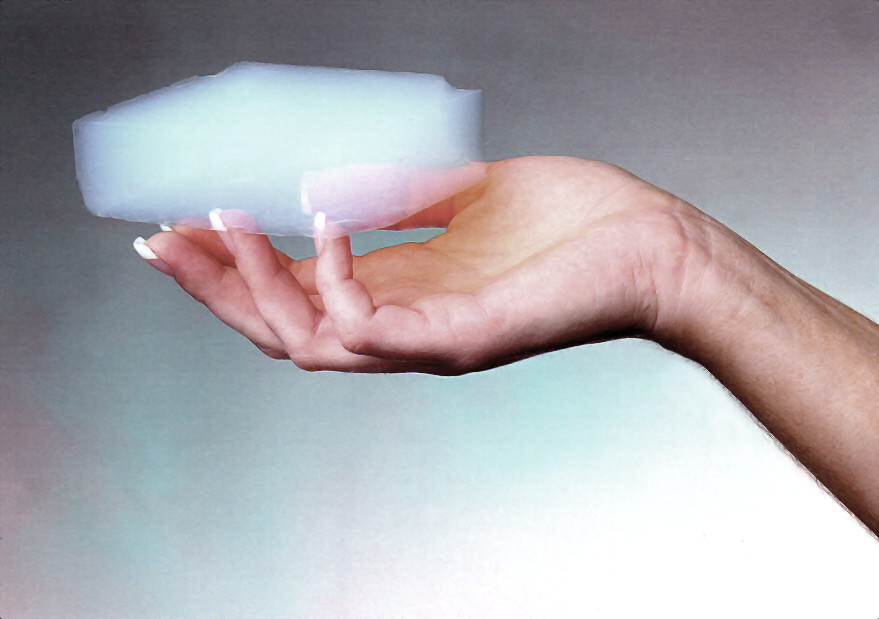

И вспомнил про одно удивительное вещество — аэрогель. Вещество, в котором жидкая фаза заменена газообразной.

Картинка wikipedia

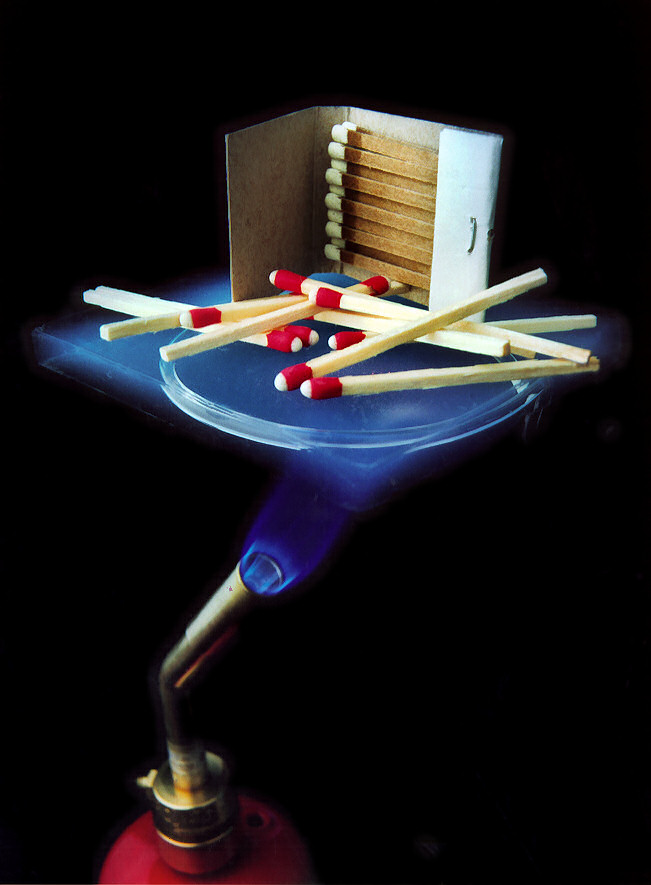

Он эффективно позволяет изолировать даже от очень высоких температур!

Картинка wikipedia

Скажем, как вам изоляция шоколадной конфеты в течение 16 минут о_О:

Аэрогель обладает многими поразительными свойствами, однако цена не относится к ним. Тем не менее — использование подобного материала может быть весьма интересным в деле утепления 3D принтера, так как в полной мере позволит реализовать интенсивный подход, когда мы не наращиваем вкачиваемые в принтер мощности, а вместо этого рационально используем имеющиеся тепловые возможности и сберегаем их.

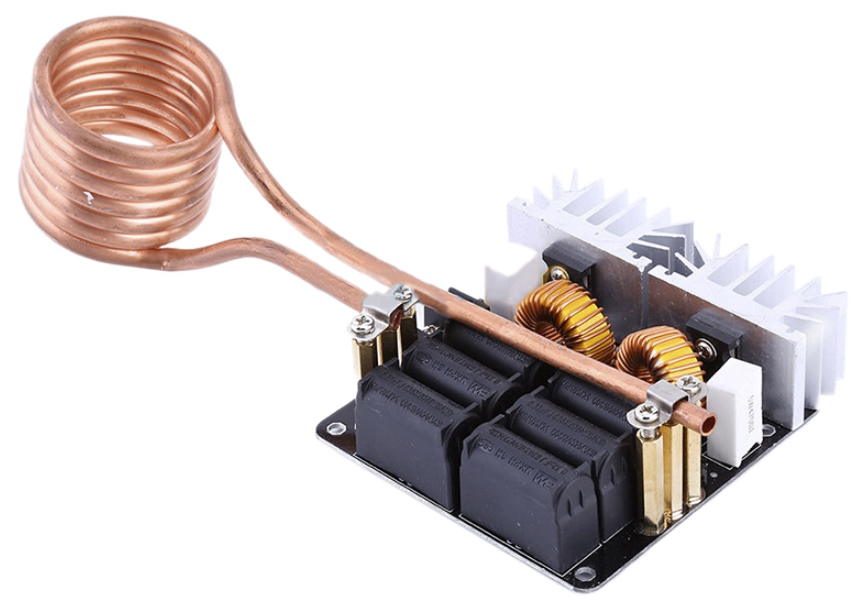

Это, что касается теплоизоляции. Говоря же об источнике нагрева, нельзя не отметить, что в 3D принтерах, на мой взгляд, незаслуженно обошли вниманием такой нагреватель, как индукционный: моментальный нагрев до высоких температур, лёгкое поддержание текущей температуры, недорогие высокочастотные платы — генераторы, которые можно купить на китайском сайте (даже менее чем за 2000 руб.):

Понятно, что к этому всему можно «прилепить» ШИМ и рулить с нужной частотой и интервалами включения — просто я на этих мелочах не останавливаюсь подробно.

Всё это делает возможным реализацию весьма интересного нагревателя для печатного стола. Кроме пользы, — это даже просто интересно, само по себе!

Мне удалось найти только один проект, где автор постарался реализовать нечто подобное, используя блок питания на 600 Вт. В качестве нагревательного элемента он использовал силиконовый кабель AWG 10, уложенный в виде спирали:

Картинка hackaday

Система потребляла порядка 500 Вт и была получена температура в 250 градусов (видео, youtube почему-то не разрешает сюда вставить, поэтому можно глянуть по ссылке выше, на странице проекта).

Насколько мне удалось понять по его деталям, — эксперимент прошёл вполне благополучно. Единственное, что его несколько смутило, это выраженная зона тепла в центре пластины и более холодные края. Однако, насколько я понимаю, это у него было обусловлено недостаточной мощностью блока питания, что не позволило покрыть индукционным кабелем всю нижнюю площадь испытываемой пластины. Вместо этого, он эту небольшую улитку расположил строго посередине. Естественно, в середине возникла ярко выраженная зона тепла! :-)

Однако, даже если я неправ и всё равно будет формироваться тепловое пятно, никто не мешает подавать импульсы нагрева с такой частотой, чтобы нагрев успевал распределиться по всей пластине (за счёт её теплопроводности). Но, способ вполне рабочий, и весьма интересный. Заслуживающий своего пристального внимания…

Подытоживая весь этот рассказ мне хочется сказать, что в деле апгрейда печатного стола мы можем пойти как по принципу энергосбережения, так и по принципу «залить всё мощностью». На мой взгляд, первый подход гораздо интересней, так как он требует более продуманных решений. Несмотря на это, остаётся поле и для интересных экспериментов, вроде индукционного нагрева, что, возможно, позволит создать новое любопытное устройство, с сильными потребительскими качествами.

По поводу апгрейдов стола, — будет интересно прочитать по поводу вашего опыта и подходов!

Комментарии (23)

ABy

17.08.2022 13:33+5Почему в быту мы спокойно используем нагревательные электроприборы, запитанные от 220В, например электрочайник, фен, электроплита, а когда дело касается подогрева стола 3д принтера начинается какая-то дикая пранойя? Тогда нужно быть последоватьными и включать чайник только через УЗО.

SuperTEHb

17.08.2022 14:29Нынче в электрощитах УЗО встречается чуть ли не поголовно. А ещё потому что чайник делает завод, его характеристики предсказуемы, он сертифицирован и всё такое. Вероятность его возгорания или удара током довольно мала. Принтер же полусамодельное устройство. Подключал всё человек сомнительной квалификации, да и детали могут быть весьма разного качества. Дело усугубляется тем, что чайник вскипел под условным присмотром и стоит себе дальше выключенный. Принтер же молотит многие часы и не всегда есть возможность его контролировать.

ABy

18.08.2022 16:07>он сертифицирован и всё такое

А вы уверены что это не профонация? На работе чайник заискрил по той причине что острая кромка базы со временем перерезала сетевой шнур (а в добавок чайник ещё и протекает, что добавляет ситуации пикантности). Или вот в аквариумном фильтре после продолжительной эксплуотации лопнула общая изоляция на изгибе сетевого шнура перед самым входом в двигатель помпы. Причем это место удачно закрывает декоративная пластиковая крышка. Да, изоляция самих проводов осталась целой, но не факт что со временем с ними ничего не случится. А в акваиум приходится часто лазить руками. Но производители аквариумного оборудования не заморачиваются и запитывают свои поделки прямо от сети.

SuperTEHb

19.08.2022 12:31Конечно же ни в чём не уверен и никому не верю. Потому и выключал бы аквариум из сети прежде, чем лезть в воду. Ваша затея с УЗО на всё на свете не столь уж и абсурдна, как может показаться на первый взгляд. Например, бойлеры в обязательном порядке оборудованы своим собственным УЗО прямо на кабеле.

Pveska

17.08.2022 13:43+4Вместо силиконовой грелки столько человекочасов потрачено, и ради чего? Безопасности? У вас станок плавит пластик, дома, это уже опасно. Полностью избежать "пожара" это значит не покупать его вовсе. А если адекватно посмотреть на ситуацию, то, во-первых, нужно конечно не оставлять печать без присмотра, а во-вторых, можно проделать элементарные шаги к уменьшению пожароопасности вашего принтера. Термопредохранители, имхо, это слишком. У вас есть 2 важных узла, которые теоретически могут вызвать воспламенение (теоретически, это потому что на практике все эти пожары возникают у единиц, а значит статистика в нашу пользу). Берется PWC модуль, через него питаете абсолютно всё, включая силиконовую грелку, и при отклонении от нормы (температура стола/хитблока улетает или же падает ниже заданных значений), прошивка уже самоликвидирует принтер. Всё, этого, как по мне, достаточно с вашей стороны, чтобы относительно безопасно использовать станок.

Да, есть особо одарённые, которые на отсутствие термопредохранителя на хитблоке/столе уже скажут что безопасник из вас так себе, а вдогонку скажут что в тот момент, когда защита аппаратная должна будет сработать, то что-то обязательно пойдет не так. Т.е, в их глазах это выглядит так: у вас каким-то образом умер мосфет на хитблок/стол (очень частая ситуация, ага), нагревательный элемент начинает бесконтрольно осуществлять нагрев, прошивка это видит, и должна обрубить питание через PWC, но вот беда, прошивка зависла! Что, не зависла говорите? Ну ладно, тогда залипла релюха на этом самом PWC модуле, как вам такое?И я это не с потолка беру, реально с такими уникумами вел диалог. Поражаюсь как только они из дома выходят, а это ведь если жить в человейнике, то там лифты есть, а он ведь может и начать падать, а после начала падения еще и как на зло аварийный тормоз не сработает, и вероятность всего этого в их воспаленном мозгу состаляет нехилый такой процент, по всей видимости.

Alex_Mtrskn

17.08.2022 18:21+1Я знаю как решить их проблему. Надо им посоветовать установить принтер в шкаф для горючих материалов, а сам шкаф заземлить и разместить на тепло/электроизоляционном ковре. В случае любого возгорания внутри шкафа выгорит только шкаф.

ernestocruz

17.08.2022 14:09про аэрогель забавно... фотки - монтаж, видео... видео снимали на камеру для съемки НЛО =)

Iv38

17.08.2022 15:14+1Кстати, если у вас есть собственные рецепты борьбы с поражением электрическим током и случайным возгоранием, будет интересно почитать в комментах!

А чего там хитрого? Подключаем заземление к столу, ставим в разрыв питания грелки термопредохранитель, ставим по предохранителю на оба провода грелки. Итак, какие защиты после этого мы имеем? Само ПО принтера имеет защиту от выхода температуры за пределы. Она защищает только от ошибок работы ПО и не поможет, если пробило мосфет или твердотельное реле (но можно внедрить kill switch). Но у нас на этот случай у нас есть термопредохранитель. Эта цепочка не лишняя независимо от типа питания стола. Далее. КЗ в нагревателе или переломанных проводах возьмут на себя предохранители. Пробой нагревателя на стол - снова предохранители (их два как раз для этого, мы не знаем где фаза). Возможна ситуация, когда нагреватель пробило на стол в таком месте, что ток не превышен и предохранитель не сработает. Но угрозы это не создаёт, потенциал утечёт в землю. Если есть УЗО, оно сработает.

Люди спят на электропростынях под электроодеялами, а вы боитесь в ЧПУ-станок хорошо изолированный нагреватель поставить.

Ещё один слой защиты можно добавить любому 3D-принтеру: датчик дыма и связанная с ним умная розетка.

Eddy71

17.08.2022 21:26Месяц назад тоже столкнулся с проблемой необходимости утепления стола для печати ABS пластиком. Пруша вообще не выходила на заветные 100-110 градусов и орала ошибкой. А вокруг село и ничего высокотехнологичного достать никак. Вышел из положения напихав между кареткой стола и платой подогрева (кажется) пять слоёв обычной упаковочной пупырки. Сработало! Стол минут за 8 выходит на режим и нормально печатается без отлипания модели.

Обычная пупырка.PKav

18.08.2022 11:00На столе используется PID или Bang-Bang/Watermark? Частенько медленный прогрев случается из-за неправильных коэффициентов PID.

Eddy71

18.08.2022 12:16Marlin последней версии, PIDы все настроены как в мануале..

Но ежели стол не утеплён, то сил у нагревателя никак не хватает - циркуляция воздуха уносит мощность в окружающее пространство :)

iamkisly

18.08.2022 16:50В селе 100% есть минеральная или стекловата, потому что она как тот топор из видео с солдатом "дома есть у каждого!"

PKav

18.08.2022 10:59+3Тут написано что-то совсем уж странное.

Измерения какие-то странные. До модификаций сопротивление стола было 26 Ом, т.е. по закону Ома стол выдавал ~5 Ватт тепла, что крайне мало. После модификации сопротивление стало 1,7 ома, что даст ~84Ватт тепла, что тоже крайне мало. И вообще, как сопротивление стола возросло в 15+ раз? Где-то явно ошибка.

Ситалловое стекло - миф из 2017 года. Оконное стекло из стеклорезки отлично справится с любым материалом. Печать без адгезива - миф оттуда же. Кое-как без адгезива можно печатать PLA, но и то есть риск вырывания куска стекла после окончания печати. В 2022 году просто пользуйтесь купленным 3D-клеем в виде спрея или приготовьте его самостоятельно из Энтеродеза и и спирта/водки. Он подойдёт для всех материалов кроме полиамидов. Для полиамидов используйте раствор БФ2 в изопропаноле.

Утепление стола старой рубашкой и пробкой - "П - Пожаробезопасность". Для утепления стола просто купите на AliExpress или в строительном магазине готовый теплоизолятор для дымоходов.

В целом, если не устраивает скорость нагрева а все компоненты и настройки в порядке, просто используйте силиконовые нагреватели. Они есть как на 230 Вольт, так и на 24 Вольта. Но перед апгрейдом проверьте настройки PID стола, если он используется. Возможно, неправильные коэффициенты PID мешают столу быстро нагреваться.

iamkisly

18.08.2022 17:00Продолжительное время уже печатаю на стекле из забрала пожарного теплоотражающего костюма. Площадь небольшая что-то вроде 300х150, но стекло просто огонь, немного желтоватое, толщина 5мм. Хоть ты хны, никаких сколов.

PS > Ни один пожарный при этом не пострадал.PKav

18.08.2022 17:085мм толстовато, увеличит время нагрева. И суть в том, что нет никакого смысла искать какое-то особое стекло для принтера. Подойдёт любое. Лучше, конечно, поровнее в плоскости, но не обязательно.

iamkisly

18.08.2022 17:35Увеличит время нагрева? В масштабах всего времени печати дополнительные 2-3 минуты это ничто.

DAN_SEA Автор

18.08.2022 17:39Я вот в последнее время серьёзно думаю о индукционном нагреве. Может даже сделаю ради эксперимента. Тем более мне деваться некуда: блок я уже купил на 12v (т.е. вариант на 24v уже не для меня - потому что если использовать некие преобразователи 12v -> 24v это уже потеря эффективности. А с 220 вольт связываться пока не хочу).

Это будет как минимум весьма занятный опыт. Тем более, у меня ситалловое стекло - 5мм (толстое). Греть его обычным способом - замучаешься.

Iv38

18.08.2022 21:08Не понимаю, в чём профит индукционного нагрева стола? Надо быстрее нагревать, так ввалите больше мощности в нагреватель. Что такого особенного может дать индукционный нагрев?

PKav

18.08.2022 21:23Вам чтобы печатать, или от нечего делать? Судя по тому, что дельта, делать вам действительно нечего, а печатать особо не нужно.

aegelsky

измерять сопротивление меньше 1 Ом мультиметром - такое себе занятие, у его проводов будет сопоставимое сопротивление, лучше уже собрать колхозный миллиомметр на LM317 и подстроечном резисторе, после настройки тока это будет куда достовернее (хотя и настраивать его придётся часто)).

так вы рискуете получить гораздо бОльшую мощность, прям опасно бОльшую.

при мощности стола больше 150 Вт сила тока при 12В питании будет уже больше 10А (что максимум для большинства мультиметров) и через ток мощность тоже уже не измерить.