Повозиться пришлось изрядно, но зато теперь «Норникель» стал первым в России обладателем беспилотных самосвалов, поднимающих полезные ископаемые с глубины 850 метров.

Меня зовут Андрей Дышлюк, я руководитель проектной команды по внедрению системы Sandvik AutoMine на нескольких автономных шахтных самосвалах, работающих на руднике «Скалистый». В этой статье расскажу, почему мы выбрали именно AutoMine, как строили сеть, ставили лазерные барьеры, обкатывали маршруты в часы пересменки и заставили технику работать безопаснее и дольше.

Современные требования к безопасности работников вместе с высокими стандартами охраны труда поднимают планку тех условий, которые нужно создавать на месте добычи. Известно, что профессия шахтёра была и остаётся одной из самых опасных в мире, и мы стремимся к снижению всех рисков, в том числе и для тех работников, которые взаимодействуют с крупным тяжёлым оборудованием и трудятся в самых суровых и малопредсказуемых условиях.

К счастью, современные технологии позволяют переложить выполнение опасных работ на роботов. Каким бы аккуратным и добросовестным ни был сотрудник, ничто не может гарантировать абсолютную безопасность. С роботом всё так же, просто потери лишь материальные. Кроме того, используя технику вместо людей так часто, как только это возможно, добычу можно сделать более быстрой и эффективной.

Словом, на производстве мы делаем серьёзные ставки на автоматизированные системы с удалённым управлением. Они выигрывают сразу по нескольким показателям: повышают безопасность, скорость и эффективность выполнения работ.

Для роботизации мы обратились в шведскую компанию Sandvik, — это производитель самой разной сложной горной техники. Они создают решения для автономного и дистанционно управляемого самоходного оборудования. Первый проект автономных автосамосвалов был реализован шведами ещё 15 лет назад на руднике Эль-Теньенте в Чили, ну а сегодня уже более 65 горнодобывающих компаний по всему миру используют платформу AutoMine.

Изучив варианты, наша проектная команда остановила свой выбор на системе AutoMine Multi-Lite, позволяющей одновременно автоматизировать несколько единиц оборудования. Для пилота мы выбрали два самосвала: Sandvik TH540 и TH545i.

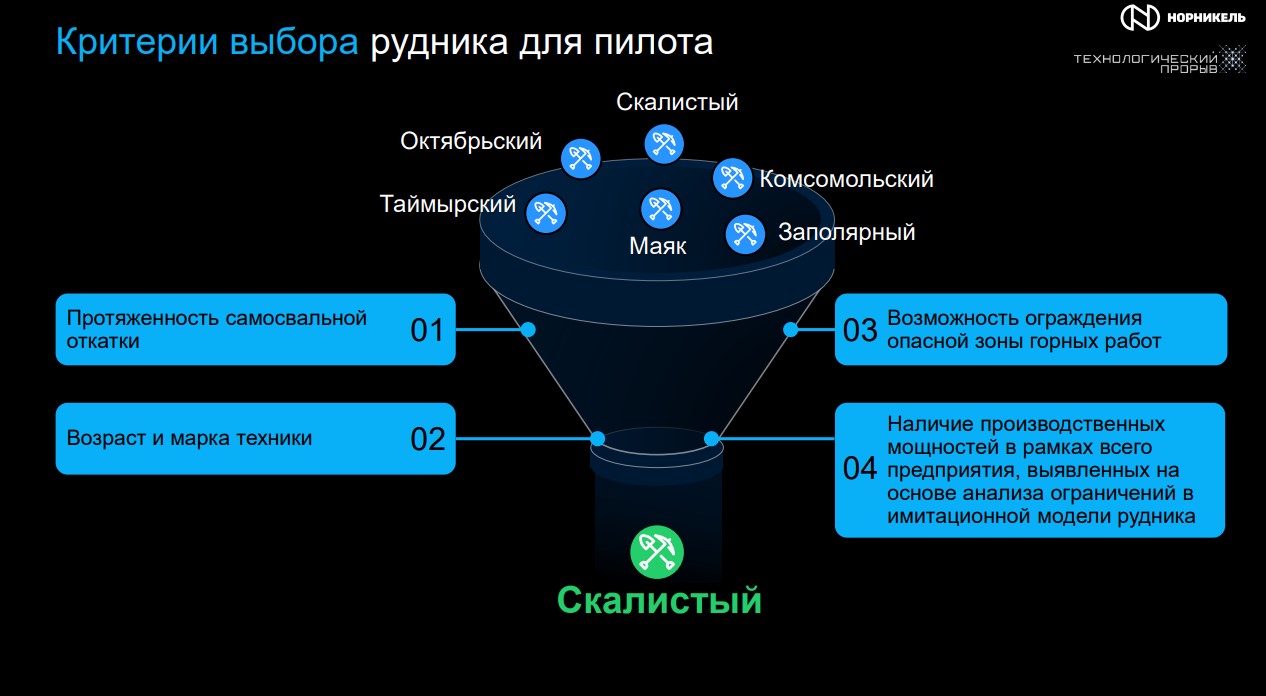

Критерии выбора места рудника для пилотного внедрения

Как и создатели голливудских сериалов, менеджеры в системе добычи знают, что пилот — самое важное. При выборе рудника для пилотного проекта мы учитывали следующие критерии:

протяжённость самосвальной откатки (любопытный факт: в «Норникеле» есть рудник, где протяжённость подземных выработок составляет более 300 километров);

возраст и марка техники;

возможность ограждения опасной зоны горных работ;

наличие производственных мощностей в рамках всего предприятия.

У нас есть уникальная для России и СНГ система имитационного моделирования (СИМ). Математическая программа-симулятор рассчитывает необходимое количество подземной техники и создает оптимальную модель по транспортировке руды из шахты на поверхность. Так же, как навигатор видит пробки, СИМ определяет простои и коллизии в процессе добычи горной массы и, с учетом специфики каждой единицы техники, рассчитывает оптимальный производственный алгоритм.

Прогнав условия на моделях, мы получили идеального кандидата: рудник «Скалистый».

«Скалистый» — молодой рудник, его открыли только в 1986 году. Добыча здесь началась в 2004-м, и несколько лет назад шахтёры спустились на отметку –2056 метров.

Для пилотного внедрения автономных самосвалов был выбран горизонт –850 метров, так как это одна из главных транспортных артерий рудника. Протяжённость рабочей зоны самосвалов тут составляет 3 километра, плюс на участке находятся 6 участковых рудоспусков (где руда загружается в кузовы самосвалов) и 2 капитальных рудоспуска, где самосвалы руду разгружают. Мне кажется, это тема для целой отдельной статьи...

При этом у нас было ещё и уникальное окно возможностей, т. к. во время рабочей смены существует полуторачасовой технологический перерыв, во время которого проводится массовый взрыв породы на глубине. В это время (вы же помните, что мы за безопасность, да?) персоналу запрещено находиться под землёй. Фокус в том, что этот запрет распространяется лишь на людей. А техника, если она автономна, вполне может работать. Мы решили воспользоваться этой возможностью.

Прежде чем внедрять, надо подготовиться

Перед непосредственным внедрением мы взялись за постройку бесшовной сети. По всему маршруту установили более 70 единиц сетевого оборудования для развёртывания промышленной сети Wi-Fi. Использовались коммутаторы и точки доступа Wi-Fi. Главным условием работы сети было наличие бесшовного роуминга. Автономное управление возможно только тогда, когда самосвалы успевают переключаться между точками, потому что потеря сигнала (опять же с точки зрения безопасности) приводит к остановке техники.

Именно на этом шаге у нас были наибольшие проблемы: всё-таки условия подземного рудника — это не квартира и не отель. Пришлось повозиться с подбором моделей точек доступа, выбором их мощности и тщательной настройкой положения антенн и маршрутизации трафика. Но мы справились.

Следующим шагом стало оборудование диспетчерской, куда мы поставили пульт управления с креслом оператора. Кресло, кстати, очень удобное, я сам провёл в нём не один час.

Ещё одним подготовительным этапом стала установка в шахте около 20 барьеров безопасности. По сути, это были лазерные барьеры, ограничивающие зоны работы автономной технике. Система была настроена так, что если какая-то техника или персонал пересекал любой из этих барьеров, вся техника в этой зоне сразу останавливалась и переключалась на стояночный тормоз.

Наконец, после всех подготовительных шагов, мы вместе со шведскими коллегами из Sandvik смонтировали комплекты модернизации на самосвалы. Сюда входили лазерные сканеры, видеокамеры, антенны Wi-Fi, различные датчики и сенсоры (к примеру, датчики положения кузова, шарнирного сочленения). Вот теперь всё готово и пора рулить!

Он сказал: «Поехали!..»

Чтобы самосвалы ездили по маршруту, мы составили двухмерную карту горной выработки. Плюс разметили места остановки под рудоспусками для загрузки и разгрузки руды. Делали это с помощью лазерных сканеров, установленных на автосамосвалы.

Здесь нас тоже ждало множество нюансов. К примеру, чтобы самосвалы не задевали борт выработки, нам приходилось вручную править радиусы поворота. Понятно, что выработка постоянно меняется, поэтому маршруты приходилось постоянно обновлять.

Дополнительно на нас давило время: для обкатки системы был доступен лишь 1–2-часовой промежуток пересменки, а по каждому участку нужно было прогнать самосвал несколько раз. Тестируя построенный маршрут и корректируя его при необходимости.

Наконец наступил день икс и был дан торжественный старт работы.

Что получили в итоге

Как и говорилось в начале, основной целью было повышение безопасности наших сотрудников. Дополнительно мы получили +1,5 часа работы самосвалов в сутки за счёт использования техники во время взрывных работ. В пересчёте на рейсы мы получили дополнительные 4–6 циклов, что позволило увеличить массу перевозимой породы на 20 тысяч тонн в год.

Выводы

Рудник «Скалистый» — важный актив «Норникеля». Он отрабатывает руды двух месторождений: Талнахского и Октябрьского. Запасы руды составляют около 60 миллионов тонн, и при нынешней скорости добычи рудник сможет проработать ещё 40–45 лет. Но важен «Скалистый» не только с точки зрения запасов.

«Норникель» планирует в ближайшем будущем создать так называемый безлюдный рудник. Там будут работать исключительно роботы, дроны и другое автоматизированное оборудование. И не будет ни одного человека, подвергающегося опасности. По планам, первой такой зоной станет шахта «Глубокая» рудника «Скалистый». Внедрение автономных самосвалов — ещё один шаг к этой цели.

Приходите в комментарии и подписывайтесь на наш блог, — у нас ещё много интересных тем, будем рады обсудить.

Комментарии (16)

dcc0

28.10.2022 19:32+3Фантастика! Фотографии прямо как из фильма Чужие или Doom... Серия про Риддика ещё вспоминается. Вот, где надо кино снимать.

Я как-то в своё время рызмышлял о спелеороботе (его реализации, необходимости и оправданности), с камерой и топосъемочным оборудованием, для прохождния узостей. Но так мне в голову ничего действительно путного и не пришло.

miarh

28.10.2022 20:37+4Гуд. Не хватает только ит подробностей. Как делали бесшовную сеть? Какие точки доступа использовали? Софт? Если машина потеряет вай фай - просто встанет? В итоге - часто ли оператору нужно вмешиваться в работу роботов?

Violent1982 Автор

31.10.2022 15:17Долго описывать, сложностей много было при потере связи машина встанет-требование безопасности.

Pastoral

28.10.2022 23:27Я правильно понимаю, что если самосвалы возят никель с 850 метров, то его почти не осталось?

ZlobniyShurik

29.10.2022 05:20+2Да не факт. То, что никель добывают с больших глубин, обозначает лишь тот факт, что доступных богатых месторождений на меньших глубинах в окрестностях не наблюдается.

А так-то запасы никелевых руд могут ещё на километры и километры вглубь идти, причём весьма богатые запасы.

Matshishkapeu

29.10.2022 13:16+1Я правильно понимаю, что если самосвалы возят никель с 850 метров, то его почти не осталось?

Неправильно. Там прямым текстом написано, что запасов на этом конкретном руднике ещё лет на 50. И ещё больше на соседних. То что никелевая руда лежит на глубине, а не черпается лопатой с земли - общее свойство рудного района.

Месторождения расположены вдоль глубинного Норильско-Хатангского разлома, добыча ведётся в основном закрытым способом[1].

shadrap

29.10.2022 09:40+1круто !

самый интересный вопрос, сколько занимает подготовка к эксплуатации и поддержка, по сравнению с самой эксплуатацией? в деньгах и времени. я имею ввиду построение виртуальных трасс, прокладка сетей, настройка оборудования и тп... я так понимаю рудник постепенно меняет конфигурацию?

Violent1982 Автор

31.10.2022 15:19Проект реализовывался 2 года под ключ, с условием что участок не новый, по нему осуществляется передвижение горной техники постоянно.

zlat_zlat

При любой крупной "роботизации" возникает вопрос: а какой материальный эффект этим внедрением преследовалмя? Ведь, помимо указанного в статье одного процента горной массы и (наверняка закрытых) данных о соотношении "риск работников/затраты компании на аварии с жертвами", есть и другие цифры. Например, Х водителей сократили, на этом экономия ФОТ такая-то. Y денег затратили на более дорогую технику... Поделитесь?)

WondeRu

В условиях малых зарплат никакая роботизация не окупается.

jaiprakash

А вот +1,5 часа в сутки - окупается