Обувь еще с времен первого человека делали из иногда не совсем обычных в современном понимании материалов. Точнее мы сейчас воспринимаем эти материалы необычными, но с точки зрения экологии уже в наше время есть вероятность снова увидеть эти древние технологии на наших ногах.

Причин много, но для начала немного общей информации…

Текстильные отходы составляют примерно 7% бытовых отходов. Однако до сих пор нет точных данных, сколько из этих семи процентов приходится на обувь.

Остается только обращать внимание на общие данные, чтоб представить себе всю глубину этой норы. Так глобальное потребление обуви удваивается каждые 20 лет, начиная с 1950-х (1 пара обуви в год). В США и Италии потребление обуви на душу населения выше — в среднем по семь пар обуви в год. В Евросоюзе на одного жителя приходится в среднем пять пар новой обуви в год.

В азиатских странах потребление обуви на душу населения составляет 1-2 пары в год, и в то же время они являются наибольшими производителями обуви в мире (что создает определенные сложности в плане экологии производства обуви).

Дополнительно ускоряет процесс производства развитие фешн-индустрии что приводит к созданию обуви низкого качества и неполного ее использования из-за морального устаревания. Те же кроссовки в 80% случаев попадают на свалку, при том что их производство очень энергоемко, и способствует выделению большого количества парниковых газов.

Для создания обуви сейчас используют в основном каучук, синтетические материалы, текстиль и натуральную животную кожу (Причем не всегда это кожа из тех животных о которых все подумали… в Азии часто используют кожу кошек и собак, потому что конечные изделия редко имеют нужную маркировку, и нет возможности точно узнать происхождение используемой кожи).

Если посмотреть на ситуацию в целом задача «озеленения обуви» мало решаема, но есть ряд примеров обуви, которая все же способна решить проблему практически на 100 %.

Нужно лишь больше использовать иные материалы.

Материал первый — Металл.

Этот материал один из первых хорошо сохранившихся примеров с древних времен. Условно говоря можно разделить металлическую обувь на «жесткую» и «мягкую». Похожее разделение есть и у шин на металлической основе.

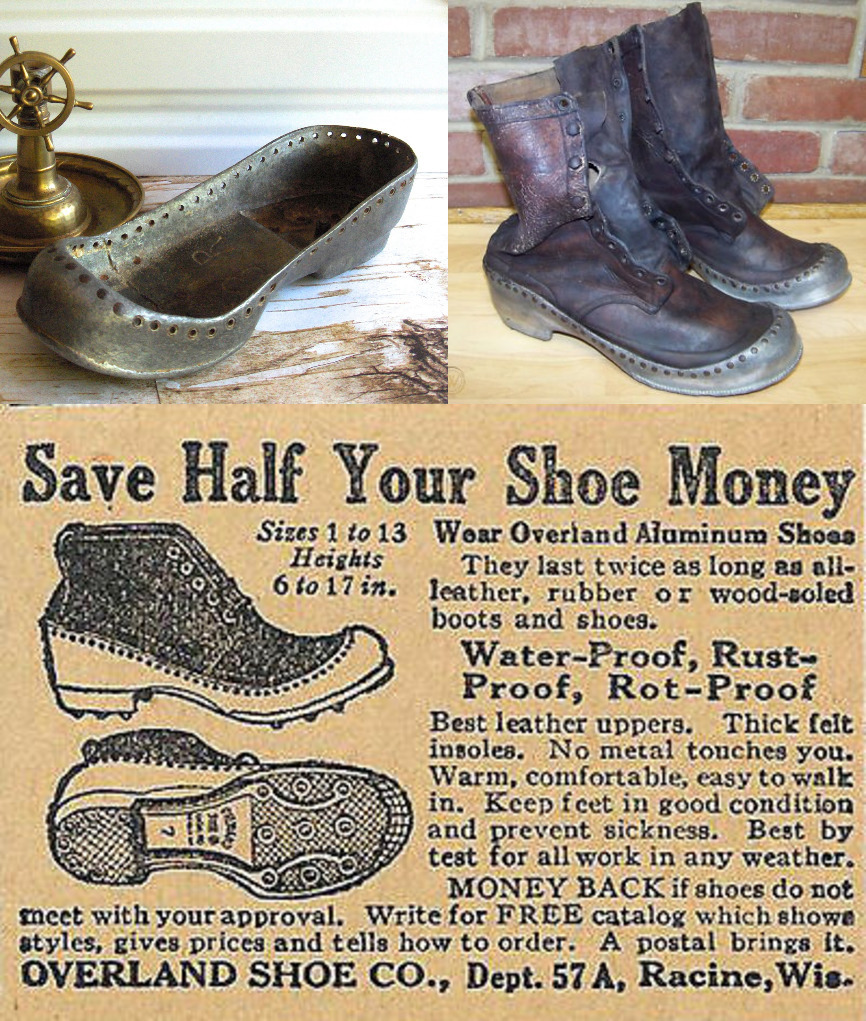

Из примеров прошлого обуви на «жесткой» основе из металла можно вспомнить различные варианты рабочей обуви.

Например редкие ботинки OVERLAND из «алюминиевой кожи» из 1914 года. Это так называемые «шахтерские сапоги», по словам продавцов «защищенны от воды и гниения» что лишь отчасти правда, так как кожа вверху ботинка все же приходила в негодность.

Примерно в то же время калоши из жести производил рязанский крестьянин Плотников. Он придумал как сгибать жесть в форму калош, и затем мазал их для цвета лаком с сажей. После этого они выглядели как настоящие. При стоимости 40-45 копеек (против 2,5 рубля за резиновые - половина стоимости сапог!) они пользовались огромным спросом.

Но использование металлических калош было отмечено не только периодом первой мировой.

Уже во вторую мировую войну самодельные не покрашенные металлические колоши использовали дети. Они защищали ноги от кислоты во время работы на химическом заводе.

Идея использования жести для обуви находит свое применение и в наше время.

Так британский дизайнер Джорджина Гудман создала пары обуви из переработанных банок для напитков. На создание этой специфически красивой обуви потребовалось не более шести банок из-под напитков, которые Джорджина собирала для вторичной переработки дома в своей мастерской. Созданные вручную с использованием красиво скрученного металлического каблука, такая обувь по мению автора является культовым заявлением, демонстрирующим, как постоянно развивающаяся мода и забота об окружающей среде могут работать рука об руку.

Из более современных методов использования металла в обуви можно выделить серию женских туфель на высоком каблуке Titanium Shoes.

Эта высокотехнологичная обувь напечатана дизайнером Брайаном Окнянски на 3D-принтере из титанового сплава. Подобные технологии примененные в этой паре обуви обычно используют в формуле 1 и аэрокосмической технике, что обеспечивает высокую точность изготовления. Сложные формы этих носимых произведений искусства адаптированы к точным измерениям стопы конкретного человека с помощью новейшего 3D-сканирования.

Для создания серии Titanium Shoes была использована технология 3D-печати от 3T RPD, а также технология обработки с ЧПУ в Coventry Prototyping Panels, процессы, которые добавляют и высчитывают материал для создания обуви.

Второй пример использования металла в обуви можно назвать «мягким», так как речь пойдет о более комфортной обуви для необычного использования.

Эта обувь напоминает кольчугу по своему строению, и одновременно «поршни» (старинная кожаная обувь славян).

Эти кольчужные туфли предназначены для более естественного бега, пеших прогулок и перемещения по сложным поверхностям. Как говорят авторы «В этом мире есть два типа людей: те, кто носит обувь во время бега, пеших прогулок и т. д., И те, кто любит ходить босиком, выполняя одни и те же действия.

Единственная проблема, связанная с ходьбой босиком, заключается в том, что вы можете наступить на множество острых предметов, которые повредят ваши ноги во время бега на открытом воздухе, а эти похожие на носки туфли сделанные из кольчуги позволят вам свободно бегать, как будто вы босиком, но также обеспечат исключительную защиту от всего, на что вы наступаете.»

Идеально для любителей отдыха на открытом воздухе, так как сделано из чрезвычайно гибкого связанного металлического материала, который создает ощущение, будто вы на самом деле босиком, но на самом деле предлагает массу защиты от всего, на что вы наступаете, и дает вам гораздо больше сцепление при ходьбе по воде или грязи. Обувь идеально подходит для пеших прогулок по любой поверхности, даже по воде, поэтому вам не придется беспокоиться о том, чтобы ваша обувь намокла, так как вода проходит прямо через кольчугу и защищает ваши ноги от всего, что находится под поверхностью, что вы собираетесь наступить.

Обувь с цепочкой выпускается в различных версиях, которые носят название Paleos. У некоторых «цепных башмаков» есть дополнительные материалы по бокам для дополнительной устойчивости, а у некоторых есть резиновые захваты внизу для дополнительного сцепления.

Чтобы надеть кольчужные туфли нужно просунуть ногу внутрь и потянуть за шнурок сзади, чтобы затянуть его до ступни. Можно зафиксировать затяжку на месте с помощью переключателя. Шнурок для обуви оборачивается с передней части обуви, где он зашнурован, как на обычной обуви. Разница в том, что он затягивается на задней части обуви с помощью переключателя, вместо того, чтобы связывать их.

Кольчужные туфли предлагаются разных цветов на выбор (шнурки и другие резиновые материалы), и комплектаций, даже можно получить «голые» металлические туфли. Обувь из звеньев цепи также бывает разных размеров, чтобы соответствовать ногам большинства людей. Но если вы подумали что это средневековая история самое дно обувной темы то это не так! Есть еще более древний материал для обуви!

Вторым примером необычного твердого материала для обуви будут… кости!

Самым древним примером такой обуви будут первые самодельные коньки schenkel (в переводе - бедренная кость или нога). Считается, что самые первые коньки были сделаны из костей ног крупных животных, таких как олени, лоси и овцы. Охотники проделывали отверстия в каждом конце кости и использовали кожаные ремни, чтобы прикрепить кость к своей обуви или ботинкам. Нижняя часть кости была гладкой и гладкой. смазанный жиром, чтобы бегун мог быстро пройти по льду, используя трости для ходьбы по замерзшим водным путям. У костяных коньков долгая история существования, простирающаяся от бронзового века до 1900-х годов. Тысячи старинных коньков были найдены во многих местах, где зимняя погода позволяла их использовать. На них катались как на лыжах швейцарцы и финны — отталкивались при помощи деревянных палок. А в Сибири роль костяных коньков выполняли клыки моржей.

Удивительная особенность коньков заключается в том, что они очень короткие, всего около 20 см (8 дюймов), что по сути делает их… мини-лыжами.

Более летний вариант костяной подошвы обуви сделанные из кости падуки!

Эта обувь представляет собой в основном сандалии, у которых обычно бывает деревянная подошва со стойкой и заглушкой для захвата между большим и вторым пальцами ног, но иногда роль дерева выполняет кость! У падук нет каких-либо ремней, прикрепляющих подошву к стопе, поэтому пользователь должен активно удерживать стойку между двумя пальцами ног, чтобы сандалия оставалась на месте во время ходьбы.

Это в основном религиозная обувь.

Сделанная в форме следов, с двумя узкими и изогнутыми ходулями, конструкция падуков специально предназначена для исполнения принципа ненасилия, практикуемого святыми последователями индуистской и джайнской религий, который заключается в заведомом не нарушении случайным образом жизни насекомых и растительности через вытаптывание.

Можно даже услышать, как брахманы, носящие такие падуки, молятся: «Прости мне, Мать Земля, грех обиды, насилие, которое я совершаю, поставив свои ноги на тебя этим утром».

Падуки из слоновой кости особенно популярны среди членов королевской семьи и святых. Религиозный этос индуизма требует, чтобы слоновая кость была взята у слонов, умерших естественным путем, или получена у домашних слонов, избегая жестокости.

Обычные богатые люди подражая общему смыслу этой обуви носят падуки из тонкого тика, черного дерева и сандалового дерева, инкрустированные слоновой костью или проволокой.

Таким образом драгоценный металл в обуви выполняет роль вторичного по ценности материала (условно можно сказать что такая обувь сделана из металла и подходит к первому пункту статьи).

В отдельных случаях падуки из серебра или слоновой кости являются украшением свадебного наряда невесты, особенно так называемой «белой свадьбы», которые используют и в наше время.

У костяных остатков в истории была и темная сторона использования с криминальным оттенком.

Так в 20-е годы в США ботинки с прикрепленными к подошве копытами использовали контрабандисты во время сухого закона, чтоб запутать полицию животными следами ботинок Практичность этого решения на постоянной основе сомнительна...

Но в наше время есть примеры более основательного подхода, так сказать к «обуви-копытам». Так таксидермистка из Германии Айрис Шниферштейн создала целую серию гламурной обувки из… ног копытных животных.

Дизайн таких моделей идентичен нижней части ноги лошади. Вопреки первому впечатлению Дизайнер своим поступком ни в коем случае не хотела произвести впечатление надругательства над телами братьев наших меньших. Скорее наоборот, она надеялась, что ее работы будут навевать философские размышления на вечную тему о бытие человека и о том, чем он обязан животным. Айрис начала свои эксперименты с копытами еще лет 20 назад. Сначала она погружала останки животных в специальную жидкость. Благодаря, этой процедуре органические ткани приобретали оптимальные внешние качества. Известно, что уникальной рецептуре уже сотни лет, и когда это ее успешно применяли египтяне и древние греки. Для людей со слабой психикой эксперименты по созданию копытной обуви могут показаться чудовищными. Между тем, напоминает дизайнер, традиционная обувь из натуральной кожи – это практически то же самое. В конце концов, чего только стоит сам факт поедания животных и создания из их тела различных деликатесов. По сравнению с таким, ставшим уже привычным варварством, натуральные копытца на ногах – это безобидные детские шалости. Айрис считает, что вид ее коллекции не может вызывать обморочного состояния. Это, прежде всего искусство и полет фантазии. Не то, что работа на скотобойне, где животных умерщвляют ради материальной выгоды. Дизайнер для своих работ не умерщвляет животных, заявляя, что и без того вокруг немало смертей. В самом начале своей деятельности, немецкий дизайнер подбирала тела животных на улице (хочу отметить, что в арсенале мастера не только обувь из копыт). Видимо она последовала примеру англичанки Джесс Итон, которая прославилась в свое время как автор необычные украшений и нарядов. Но поведение Айрис однажды привлекло внимание органов правопорядка. Как оказалось, по закону, даже безжизненные тела животных находятся под защитой правительства. И Айрис со своими экспериментами чуть не попала под статью, ведь она не меньше 15 лет «присваивала» государственную собственность. Таким образом, таксидремистка чуть не угодила за решетку. Ведь по законам Германии за присвоение трупов в любых целях, путь даже чисто в художественных, можно сесть на 6 лет. Но, похоже, все закончилось хорошо, иначе копыта так бы и сгнили в земле и никто не увидел потрясающую коллекцию от Айрис.

И если использование животных в данном случае естественным образом вызывает неоднозначную оценку, то следующий твердый материал для обуви часто воспринимается лишь как забавная экзотика. Хотя при ближайшем рассмотрении все не так однозначно.

Этот материал — дерево!

№3 — деревянная обувь

Продолжая тему «копыт» стоит упомянуть оригинальные японские сандалии-копыта выполненые из дерева, которые крепятся на ноге при помощи кружевных лент. Созданные японским брендом Walpurgis деревянные сандалии в виде копыт не имеют опоры на пятку, что делает их опасными для передвижения, но при этом безусловно эффектными на вид.

Стоит такое сомнительное удовольствие 410 долларов, то есть больше 20 тысяч рублей. «Копыта» были доступны к предзаказу еще в сентябре 2017 года, а в начале 2018-го появились в продаже. На данный момент модели с черными и белыми лентами уже раскуплены.

И несмотря на то что выглядят они оригинально для Японии это вовсе не ново. В традиции японских обувных мастеров деревянная обувь занимает значительное место еще с древних времен.

Например традиционные деревянные сандалии гета широко распространены и сейчас. Они одинаковы для обеих ног, и относительно просты в производстве. Имеют различные конструкции по высоте и профилю обуви. Используются эта обувь при возделывании риса, сбора урожая в саду и в дождливую погоду.

В Испании конструкция схожа по назначению, но не по форме. Эти башмаки называют albarca (аналог Сабо, но с ножками для лучшей изгиба стопы во время ходьбы).

Кстати о сабо, как всемирно известном варианте деревянной обуви стоит остановится поподробнее.

Изготавливаются эти башмаки из тополя, с последующим покрытием резьбой/лаком готовых изделий. Готовая пара по традиции не должна плотно прилегать к ноге, и стандартом считается когда при одевании за пяткой должен остаться зазор на ширину большого пальца. Этот зазор затем следует убрать одев тяжелые шерстяные носки, а иногда и несколько пар носков на одну ногу для более плотного прилегания ноги к внутренней поверхности обуви. Цена пары деревянных туфель увеличивается с увеличением размера. Это связано с тем, что из бревен одинакового размера изготавливается меньшее количество пар обуви, если размер больше.

В самой Голландии рабочий вариант этой обуви используют иногда фермеры и рыбаки, так как они особенно полезны в сложных условиях, а старинные деревянные сабо ручной работы часто бывают настолько прочными, что часто передаются из поколения в поколение вместе с опытом производства. Сабо также используются в нескольких стилях танца. При ношении для танцев важной особенностью является звук сабо об пол.

В оккупированных странах во время второй мировой войны некоторые торговцы черным рынком носили сабо с противоположными отпечатками обуви. Считалось, что это вводило в заблуждение полицию, которая пыталась выследить их. Также некоторые сабо на черном рынке содержали секретные отсеки для скрытия подпольной контрабанды или информации.

На территории Руси в древности так же существовала деревянная обувь. Называли ее по разному. На территории сегодняшней Беларуси деревянные башмаки назывались «дзеравяшки» (по русски — деревяшки).

Их использовали только в периоды весны и осени, преимущественно в Гродненской области и на Западной Витебщине, но иногда можно было заметить их и в других районах.

«Деревяшки» были двух типов: выдолбленные из куска дерева башмаки, с круглым или заострённым носком, и комбинированные туфли на низком и высоком каблуке, к деревянной подошве которых прикреплялся кожаный верх или широкая кожаная полоса. Кроме территории РБ деревянная обувь в то время использовалась и в Карпатах. Название тут более соответствовало технологии изготовления обуви - «довбанки» (т. е. Долблёнки). А в других регионах использовались названия деревянки, колодянки, шкарбани, бочкори, трепаки, постолы.

Использовали обувь так же весной и осенью, а так же на специальных работах где требовалась защита ног (во время кошения камыша на реках и прудах).

Ограничение на использование обуви часто накладывала ее травмо-опасность (мозоли, кровавые раны) и для смягчения обуви на Руси часто подкладывали внутрь солому, или как и в Голландии — толстый шерстяной носок.

Решение проблемы жесткости цельной деревянной обуви было найдено так же в древние времена.

У нас это были обыкновенные лапти. Сама технология изготовления обуви из лыка дерева позволяла делать обувь невероятно гибкой и «дышащей» за счет зазоров среди переплетенных лент. Легкость и малая износостойкость обеспечивали гигиену ног (обувь не успевала покрыться грибками) и своеобразный массаж стоп. Срок службы не превышал 10 дней зимой, и 4-5 дней летом.

Строго говоря изготовление обуви из коры не является исключительно русским изобретением, но наибольшую популярность эта обувь имела именно в России, и даже раннем СССР.

Во время Гражданской войны (1918-1920) в лаптях ходила бoльшая часть простых военных Красной армии. Заготовкой лаптей занималась чрезвычайная комиссия (ЧЕКВАЛАП), снабжавшая солдат так же валяной обувью.

Сейчас считается что эта обувь исключительно летняя, но в древности это было не так. Лапти для прочности и утепления изготавливали проплетая двойным слоем (вплетая пеньковые веревки), всячески украшали и укрепляли подшивкой кожи на подошву.

Заготавливали главный материал лаптей кору дерева(лыко) в период с марта по июнь. После срезания больших кусков коры ее разрезали на полоски, и хранили в мотках (срок хранения был не ограничен, но перед работой нужно было замочить материал). Плели лапти из многих лиственных деревьев: липы, березы, вяза, дуба, ракиты и т.д. В зависимости от материала плетеная обувь называлась по-разному (берестяники, вязовики, дубовики, ракитники).

Однако лапти плели не всегда из древесной коры, в дело шли и тонкие корни деревьев, и потому сплетенные из них лапти назывались коренниками. Плели лапти даже и из более тонкого материала - конского волоса(назывались волосяники).

Более современный вариант лаптей сейчас это лапти из бумаги.

Плетутся все также вручную, но сделаны не просто из бумаги, а крафт-бумаги. За счет добавки латекса в состав бумаги их можно мыть в стиральной машине.

Моющаяся бумага - крафт гибкая и упругая, устойчивая к истиранию, не дает усадки и растяжения и выглядит как кожа. Бумага отвечает всем мировым стандартам экологичности.

В процессе носки появляются замятости, как на коже, что придает еще больше фактурности. Бумажные лапти очень легкие, удобные и совсем не натирают. "Дышат благодаря щелям, которые образуются при плетении. Завязываются на полуузел и закрепляются на кнопку. Сама пятка укреплена термопластом, что делает обувь очень удобной и уверенно сидящей на ноге. Подошва - испанская микропористая резина, высота 0.5 см, высота каблука 2 см. Стелька из моющегося крафта. Но из всех материалов на основе коры деревьев лапти не идеальный вариант.

Все же при заготовке лыка дерево обычно погибает, а заготавливать как в древности без вреда для природы сейчас к сожалению не умеют. Остается лишь констатировать факт что при первичной деревообработке срубленного дерева возможно в теории извлекать лыко, вместо того чтобы просто перерабатывать кору на стружку, что более щадящий процесс для экологии.

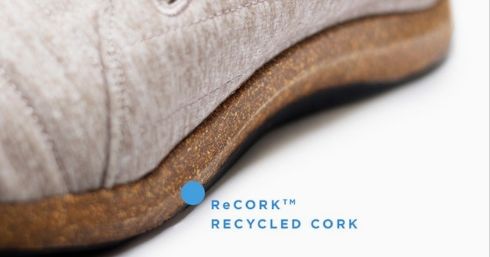

Более экологичным можно считать заготовку коры пробкового дуба. Того самого из которого производят пробки для шампанского, от которых отказались многие производители в наше время.

Этот материал является возобновляемым, и как иногда шутят спасающим другие деревья (в магазинах продающих изделия из пробкового дерева часто пишут "Save a tree, buy kork" – "Сохрани дерево, купи пробку").

Исторически так сложилось что уникальную способность восстанавливать кору после ее срезания заметили еще в древности.

В Древней Греции вечнозелёный пробковый дуб (Quercus suber) считали священным деревом, и рубить его разрешалось только жрецам, а в наше время законы об охране этих деревьев по прежнему отличаются своей строгостью.

Добыча пробки сейчас ведется в основном в Португалии ( примерно 50% производства), и там же действуют наиболее жесткие нормы по охране пробкового дуба. Строгость законов часто исходит из особенностей работы по снятию коры.

Так для того чтобы снять кору безвредно дереву должно быть более 25 лет, а периоды восстановления занимают более 9 лет. Для того чтобы точно знать когда можно заготавливать материал на самом дереве пишут дату последнего извлечения коры. Толщина снятой коры, как правило, составляет более 3 сантиметров, а за весь срок жизни дерева (около 200 лет) с него можно взять материал не более 20 раз. Урожай с одного дерева может достигать 200 кг, и тут действует ограничение — не более 70% площади дерева может быть лишено коры, чтобы дерево не погибло.

Уникальные свойства продукта — пробки, позволяют изготавливать из нее различные изделия кроме обуви. Так как пробка не тонет в воде, не поддерживает горение, не впитывает запахи она отлично подходит для производства обуви.

Например пробковый наполнитель (cork filling, cork filler) используют в обуви для выравнивания осанки за счет эффекта адаптации под стопу (мягкий и упругий материал пробки буквально повторяет все особенности ноги).

По причине пользы для здоровья обувь с пробкой часто покупают для преодоления вальгусной постановки стопы у детей.

Благодаря свойствам газообмена пробковая стелька дает дополнительную теплоизоляцию и вентиляцию с стороны подошвы обуви. Природное происхождение материала гарантирует и его безопасность при ношении, по причине отсутствия токсичных выделений. Свойства водооталкивания пробки гарантируют 100% устойчивость к гниению и противодействию грибкам-плесени.

Пик популярности пробковой подошвы пришелся на период с 1950-х до 80-х годы, а наибольшую популярность эта обувь получила среди американских рабочих.

Есть и недостатки. Как мы помним еще от пробок шампанского — материал легко порезать или затереть, и пробковая подошва не исключение. Поэтому используют пробку в основном на летней обуви, а подошву покрывают тонким слоем резины для защиты от быстрого стирания.

Фактически иногда используют для создания пробковой подошвы… использованные винные пробки.

Так вторичное использование позволяет дополнительно снизить расходы воды и энергии, продлевая срок жизни этого материала. Как замену кожи верхний слой так же можно изготовить из переработанной пробки. Таким образом «деревянная» кожа заменяет натуральную и искусственную.

По словам разработчиков при создании такой обуви используются только натуральные клеящие вещества, так что в итоге обувь обеспечивает правильное функционирование мускулатуры стопы, и абсолютно безвредна для пользователя. Из недостатков все как и у пробки — зимой и осенью лучше не носить.

Для зимы лучше подойдет вариант с другим природным утеплителем сверху.

Например, ботинки из экологически чистой шерсти на пробковой подошве. Эта «кора» животных так же подвержена переработке, и что примечательно вариантов для сбора материала действительно много.

Настолько, что это заслуживает отдельного упоминания.

Продолжение тут.

Javian

Эко-обувь это та что не нанесет вреда моему здоровью. Таких образцов здесь нет. Либо они натрут ноги, либо ноги будут потеть с перспективой болезней кожи и ногтей.

Проблемы мусора у современной обуви нет — горит она не хуже «деревянной». И должна утилизироваться как любое другое изделие из полимеров и резин.

GeorgKDeft Автор

Если посмотреть видео вроде приведенного ниже можно действительно так подумать..

Но давайте будем честными? Сколько вы лично отдали на переработку обуви таким образом? И какого качества и состава эта обувь?(у меня были сапоги сомнительного качества когда то, но с очень стойким запахом химии... которые я утилизировал оставив в доме где жили мыши - мыши ушли. Угадайте насколько полезна эта обувь для ног и окружающей экологии?). А насколько хорошо вообще обувь утилизируется там где ее сжигают не на специальных заводах с фильтрами и соблюдением температурного режима для полного разложения?

Javian

Автомобильные покрышки по сути та же обувь, но масса их намного больше чем подошв. Кого-то сильно волнует утилизация покрышек? Как-то проходил по закрытой свалке советских времен. Попадались остатки обуви. Очень сильно разложились — подошва практически скрутилась и рассыпалась на отдельные кусочки, а верхняя часть почти полностью разложилась.

GeorgKDeft Автор

А разве нет заводов по утилизации покрышек еще с советских времен? А вот завод по утилизации текстильной продукции отсутствует как класс. Только сейчас бренды пытаются наладить цикл продажи и переработки своей продукции, и даже ремонта(похоже на наварку резины на старые покрышки). Поэтому если сравнивать оба вида по сути "резины" процесс оборота покрышек поставлен куда лучше.

По аналогии с покрышками этого времени тоже самое сказать можно. Но факт в том что покрышки это износоустойчивая резина и разлагаться будет дольше чем тот же ботинок. А вот вещества попадающие в воду, землю при таком разложении - это и есть та самая разница из за которой и стоит обращать на это внимание. И чем больше оборот обуви - тем больше эта проблема.

Javian

Обувь попадает в то специализированное место, где продукты разложения не попадут в воду и воздух. Оборудованные и эксплуатируемые по всем современным требованиям свалки минимизируют загрязнение окружающей среды.