В своей практике я встречался со множеством башенных кранов, начиная от “советских” КБ различных моделей и их модификаций, заканчивая современными кранами, в том числе Liebherr. Причем, среди последних я сейчас встречаюсь не только с новыми, а и со старичками, которые иногда старше меня).

Если с новыми кранами все более-менее хорошо (мощная система диагностики практически всех компонентов электросхемы, большой экран с отображением множества параметров, современная схемотехника с использованием ПЧ), то со старичками часто приходится повозиться. Да, релейно-контакторная схема не сложна, но годы дают знать свое.

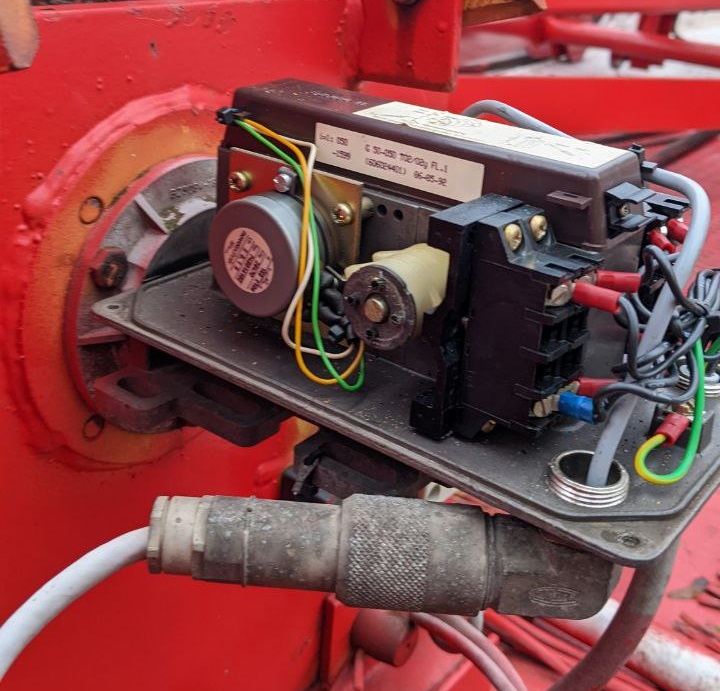

Отдельным пунктом стоит выделить экран в кабине оператора - ящик с маленьким сегментным экраном, показывающим только значение вылета тележки на стреле. И табличка с грузовой характеристикой, которую нужно выбрать и прикрутить к корпусу в соответствии со смонтированной длиной стрелы.

Прошлый век, в общем (и по смыслу, и по годам изготовления). Используются старые компоненты, которые все сложнее найти в случае выхода из строя, либо можно собрать из двух один).

В качестве датчика в таком дисплее используется потенциометр, установленный в блоке концевых выключателей.

Естественно, возникла идея заменить старое на что-то более-менее современное. Т.к. для модернизации нужно разрешение завода-изготовителя, получить которое практически невозможно, то решено было сделать систему мониторинга параметров, которая никак не влияет на имеющуюся электрическую схему. По сути, - систему, являющуюся надстройкой.

Имея опыт программирования HMI (ЧМИ) и PLC с PLR, в голове прикинул проект, предложил руководству компании - и получил положительное решение. Значит, пора строить испытательный прототип. И приниматься за программирование.

В качестве HMI я использовал панель DOP-107EV производителя Delta Electronics.

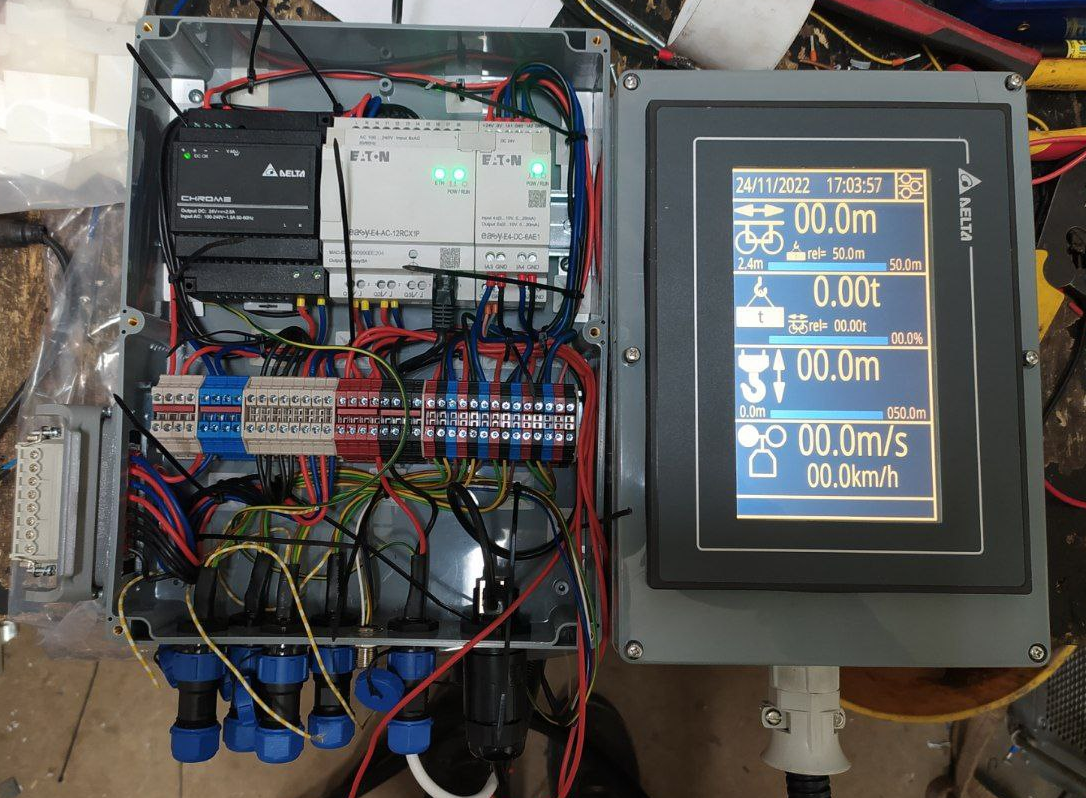

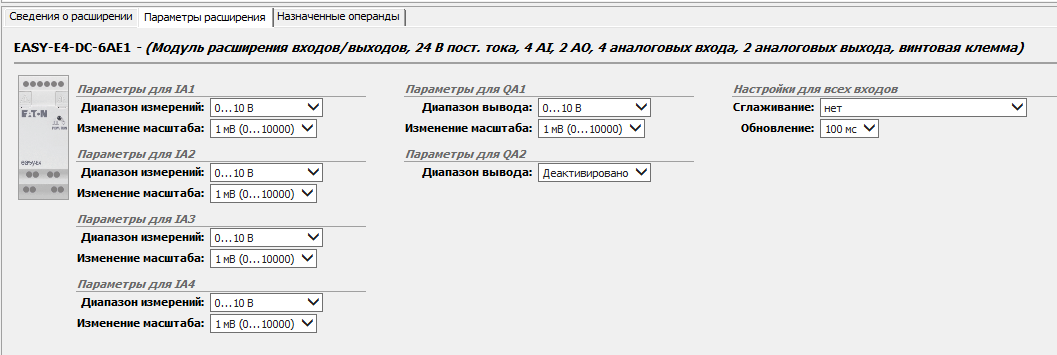

Устройством, отвечающим за логику работы, решил выбрать хорошо знакомое мне программируемое реле EasyE4 от Eaton Electric - выбрал вариант с пружинными клеммами и без дисплея EASY-E4-AC-12RCX1P, и с модулем расширения 4AI+2AO - EASY-E4-DC-6AE1. О них, кстати, писал здесь ранее.

Запитывать панель HMI и модуль расширения было решено от блока питания Delta DRC-24V60W-1AZ - более гармонично смотрится рядом с EasyE4. Да и в надежности и помехозащищённости БП данного производителя я уверен на все 100%.

Вообще, конкретные модели оборудования выбирались исходя из наличия: возможны различные комбинации HMI - PLR, но наличие подводит) Кризис в полупроводниковой сфере и пандемия значительно влияют на ситуацию с ассортиментом и доступностью.

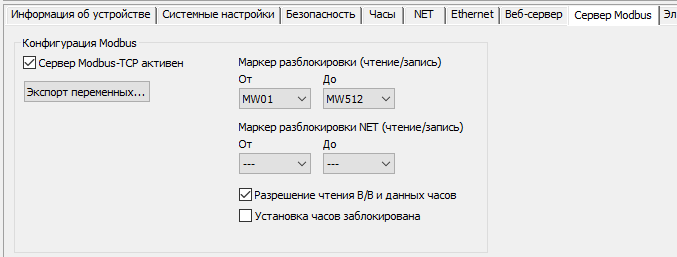

PLR и HMI соединяются при помощи обычного Ethernet-кабеля, протокол связи - Modbus TCP.

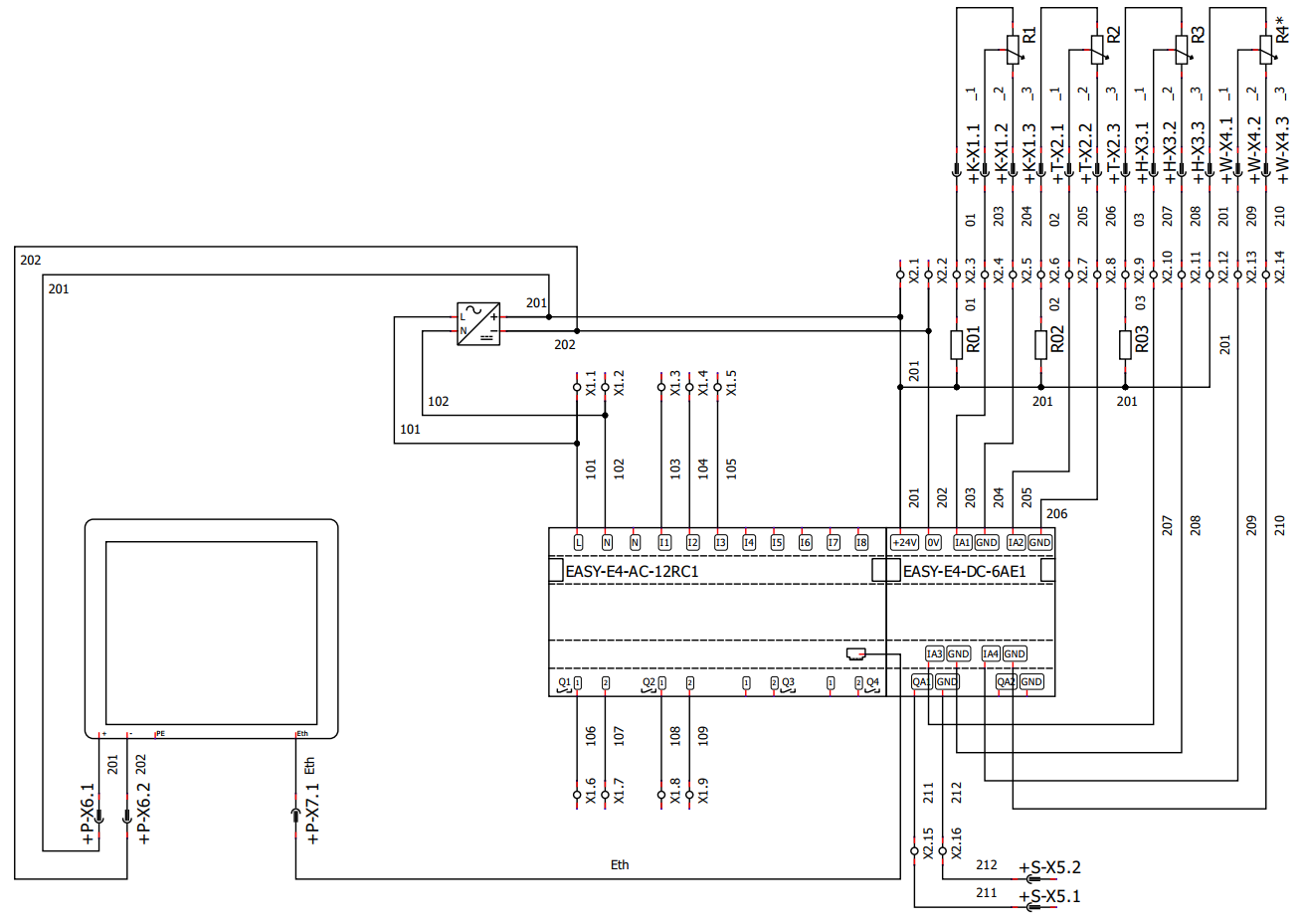

Схему прототипа составил следующую:

Для создания схем я использовал (и рекомендую его) продукт QElectroTech - хорошее, постоянно обновляемое бесплатное ПО с огромной базой компонентов - для небольших схем отличный вариант: я на нем проект на 16 листов с перекрестными ссылками нарисовал как-то:)

Дополнительно для тестового образца была закуплена периферия - различные разъёмы, клеммы, корпуса для панели и PLR, кабели для подсоединения датчиков, монтажные принадлежности (подбиралась периферия, опять же, в близлежащем магазине электротоваров и исходя из наличия).

Пока компоненты закупались, я начал программировать. Т.к. с рисованием и программированием интерфейсов у меня опыта больше, чем с программированием PLC/PLR, и в программе DIAScreen для HMI есть встроенный эмулятор - принялся за интерфейс.

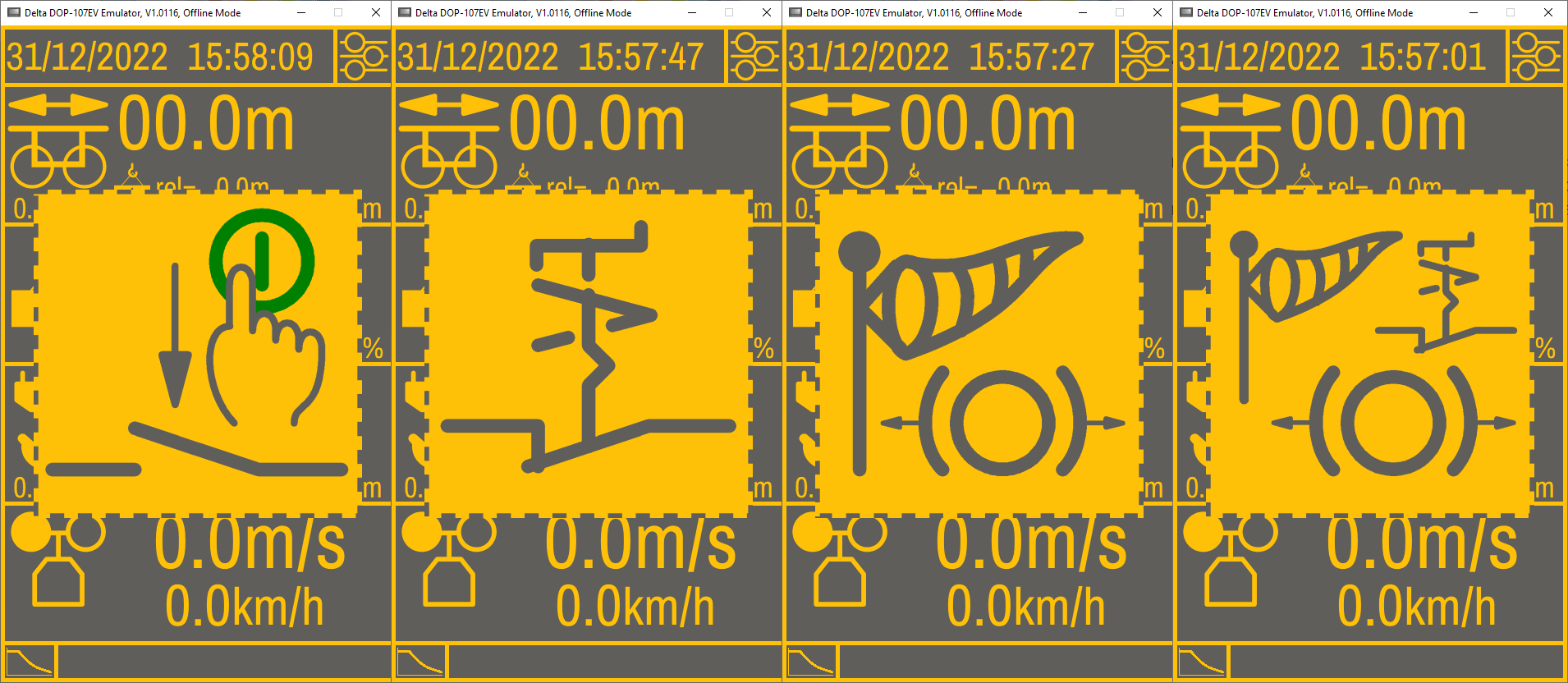

Все экраны рисовал в фирменных “либхеровских” цветах - желтом и сером.

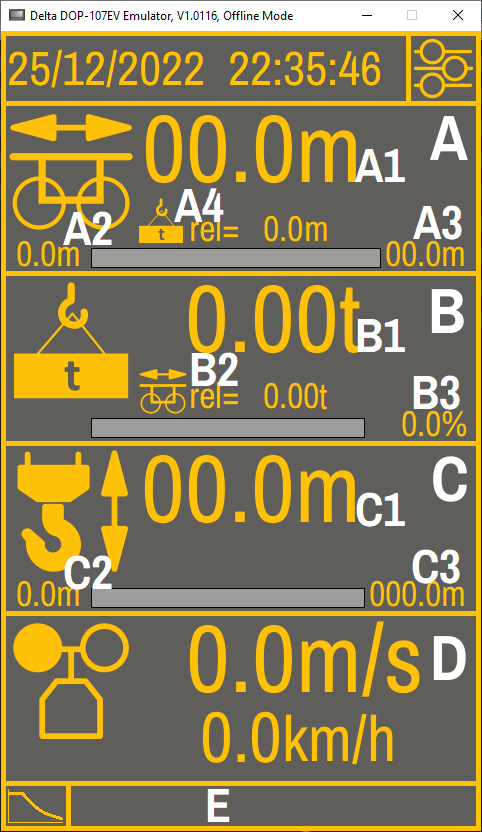

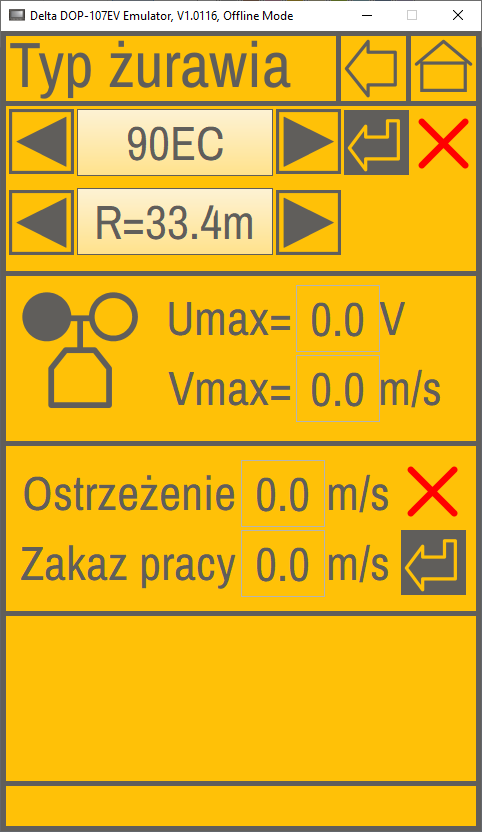

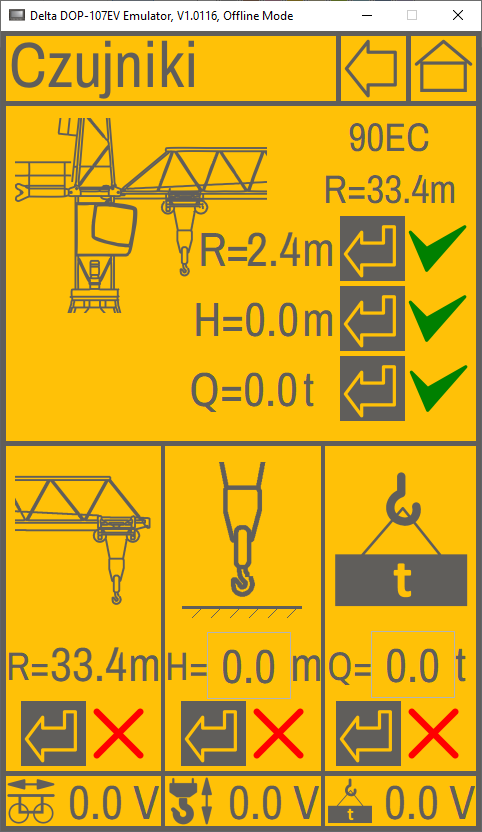

Получилось как-то так:

Главный экран имеет 2 варианта отображения - желтый на сером и серый на желтом. Дневной и ночной режимы, если можно так сказать. Выбирается в настройках.

Общий вид и функционал экрана для крановщика (скриншоты из режима офлайн эмуляции панели, поэтому везде в значениях нули):

Секция А: тележка стрелы.

А1 - актуальное положение;

А2, А3 - минимальное и максимальное значение вылета согласно смонтированному варианту стрелы;

А4 - максимальное допустимое положение тележки с актуальным грузом согласно установленной грузовой характеристике.

Секция В: Масса груза

В1 - актуальный груз;

В2 - допустимая масса груза на текущем вылете согласно установленной грузовой характеристике;

В3 - процент загрузки - отношение актуального груза к допустимому при текущем положении тележки (В1/В2).

Секция С: Глубина опускания крюка.

С1 - актуальная глубина опускания;

С2, С3 - минимальная и максимальная глубины опускания крюка.

Секция D: Анемометр.

Отображение текущей скорости ветра в м/с и км/ч. Настраиваемая подсветка раздела (предупреждение и запрет работы - оранжевый и красный фон раздела).

Секция E: дополнительная.

На данный момент в ней реализовано отображение грузовой характеристики.

Координаты А1, В1, С1 дублируются в виде прогресс-бара.

В качестве датчика высоты используется потенциометр, аналогичный испоьзуемому для тележки - блоки концевых выключателей однотипны, есть место под установку потенциометра.

В качестве датчика груза будет использован (пока ничего подходящего нет в наличии) датчик линейного положения. Рассматриваемая модель - KL 500-5K0/M-SE.

Среди базовых настроек, доступных оператору, можно установить яркость экрана, дату, время, выбрать светлый либо темный режим отображения.

Доступ к настройкам для сервисного персонала защищен динамическим паролем: две нижние кнопки становятся видимыми только после ввода корректного пароля.

Сервисные настройки состоят из двух экранов: экран выбора модели башенного крана и экран настроек датчиков.

При выборе и сохранении новой конфигурации башенного крана предыдущие настройки координат (параметры масштабирования датчиков) сбрасываются.

Перед настройкой системы необходимо корректно настроить механические концевые выключатели.

Настройка системы мониторинга сводится к выбору модели и смонтированной длины стрелы крана, при необходимости редактировании данных анемометра, уставок скорости ветрового предупреждения и запрета работы.

После данных настроек нужно перейти на страницу настроек датчиков.

Необходимо последовательно настроить 3 координаты: длину стрелы (предельные значения выставляются автоматически исходя из выбранной конфигурации на предыдущей странице), глубину опускания (устанавливается необходимая) и массу - в качестве эталонной массы вводится масса контрольного груза, который необходим для приемочных испытаний.

В нижней строке отображаются значения датчиков в Вольтах - при настройке необходимо следить, чтобы сигнал с датчиков был в пределах 0..10В на всем диапазоне работы.

Программирование PLR было увлекательным :)

Программа написана на языке ST (структурированный текст) - наиболее подошедший из имеющихся для использования с циклами условий, например "IF-THEN-ELSE" или "WHILE-DO".

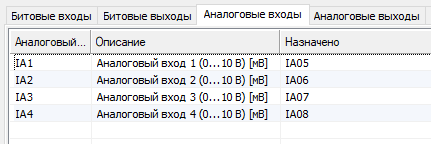

Предварительно была произведена настройка "железа". В частности, установлен тип сигнала и размерность аналоговых входов и выходов модуля расширения.

Настроена передача слов (MW) через Modbus TCP.

На входы программируемого реле (см. схему ранее) подал дискретные сигналы от аварийной кнопки (“гриб”, I01), включения управления крана (I02), а также сигнал “флюгерного” положения (I03) - когда в нерабочем состоянии кран может вращаться под действием ветра в любую сторону.

После изучения возможностей PLR и имеющихся стандартных функциональных блоков, для отображения актуальных координат были использованы блоки “LS” - блок масштабирования значений. Блок преобразует входной сигнал (в нашем случае сигнал в Вольтах с аналогового входа) в нужную нам величину - метры, тонны, метры в секунду. Ниже пример для преобразования сигнала от потенциометра тележечной лебедки стрелы.

LS01 (

EN := I01 AND I02,

I1 := IA05,

X1 := MW11,

Y1 := MW12,

X2 := MW13,

Y2 := MW14,

QV => MW15

);EN - разрешение работы блока. Работает при сигналах на дискретных входах I01 и I02 - аварийная кнопка не нажата и управление крана включено, чтобы не загружать реле расчетами во время простоя.

I1 - источник сигнала для масштабирования. В данном случае это первый аналоговый вход модуля расширения.

Координаты X1, X2 - значения сигнала аналогового входа для крайних положений.

Координаты Y1, Y2 - соответствующие значения в метрах.

QV - выход блока - переменная, в которую будет записываться масштабированное значение.

В качестве значений используются слова - их можно перезаписывать и считывать из PLR при помощи HMI при настройке. Например, слову MW15 соответствует координата А1 на главном экране, MW12 и MW14 - координаты А2 и А3.

Аналогичным образом идет расчет координат для глубины опускания, массы груза, скорости ветра.

Еще одно использование блока LS - для формирования сигнала, пропорционального вылету стрелы, на аналоговом выходе. Данный сигнал необходим в случае установки и использования на кране системы антистолкновений при работе нескольких машин на одной стройплощадке с пересекающимися зонами работы (Anti Collision system). Для этой системы используется сигнал 0..3,3В. Данная реализация кода всегда дает сигнал 0,3В при минимальном вылете, и 3,0В при максимальном.

LS05 (

EN := I01 AND I02,

I1 := MW15,

X1 := MW12,

Y1 := 300,

X2 := MW14,

Y2 := 3000,

QV => QA05

);

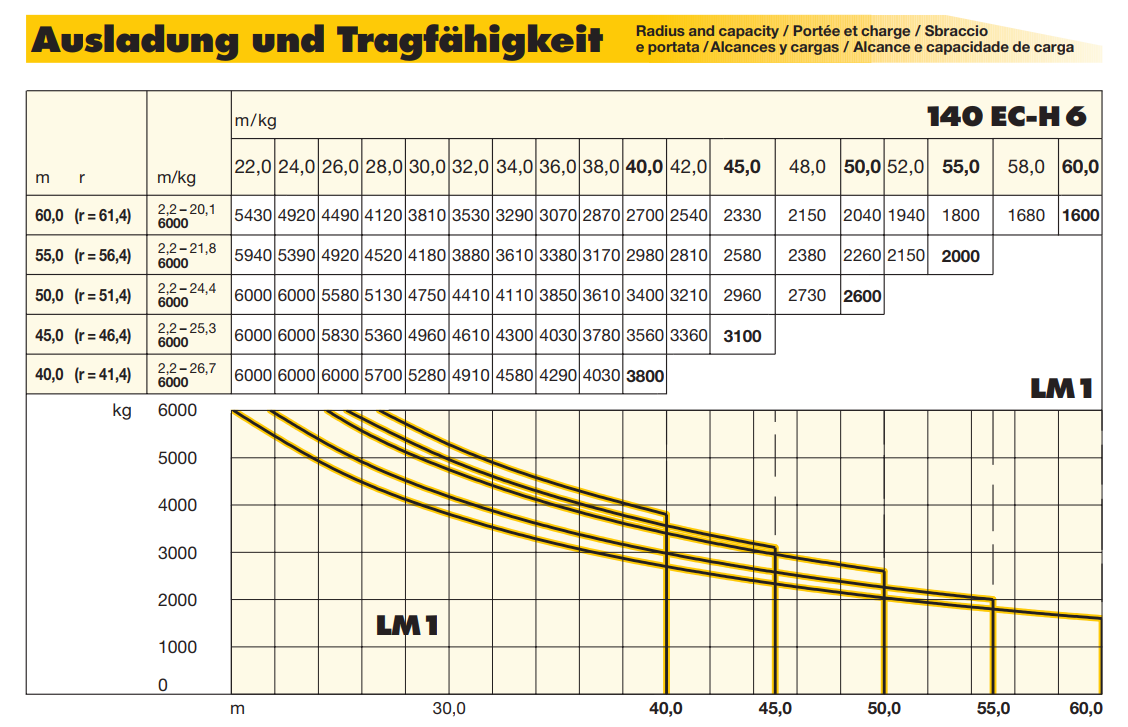

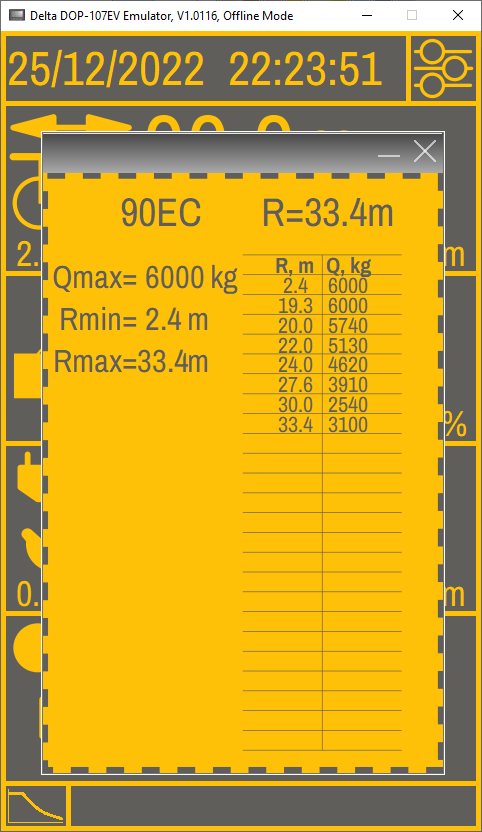

Отдельного упоминания заслуживает грузовая характеристика. Представляет она собой кривую зависимости допустимой массы от положения тележки на стреле.

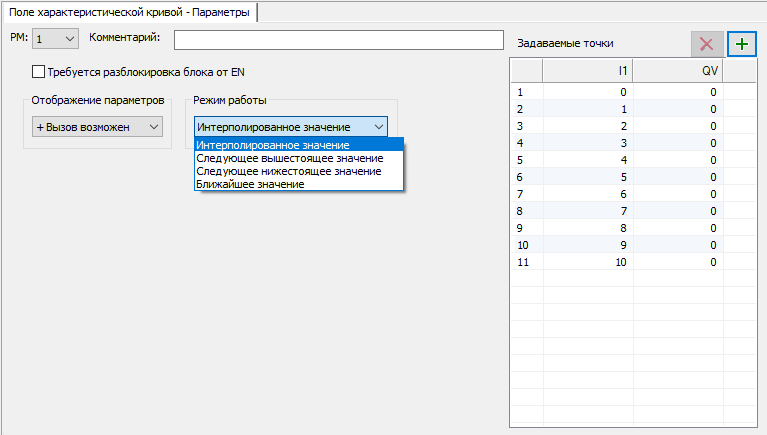

Проштудировав инструкцию к EasyE4, нашел функциональный блок PM - блок кривой нагрузки. "Идеально подходящий" -, подумал я. Настройка данного блока заключается во внесении данных в таблицу. Первый столбец - вылет, второй - соответствующая масса. Запустил эмуляцию, проверил - работает.

Но не тут-то было. Всего таких блоков в памяти реле можно использовать аж 4 штуки. А учитывая, что на каждую из кривых надо 2 блока (зависимость массы от вылета и обратная зависимость - вылета от массы), получается, что можно внести только 2 характеристики. А для кранов может быть и 4, и 6, и даже 10 вариантов характеристик, зависящих от смонтированной длины стрелы и запасовки. И самый большой минус - данные в табличную часть можно занести только вручную (правая часть скриншота выше - задаваемые точки). Обращался по этому поводу в официальную техподдержку - на данный момент возможности вносить данные через протокол связи нету. А каждый раз загружать новую программу, отличающуюся только внесенными данными - не самый лучший вариант. Тем более, если в планах расширять функционал, вносить правки во множество программ, отличающихся только значениями в таблицах - не самый разумный подход.

Что ж, пришлось искать выход из положения. Фактически, кривую нагрузки можно рассматривать как последовательность прямых отрезков. Разница значений на малых радиусах между кривой и спрямленной линией небольшая, а на конце стрелы так вообще кривую нагрузки не отличить от прямой.

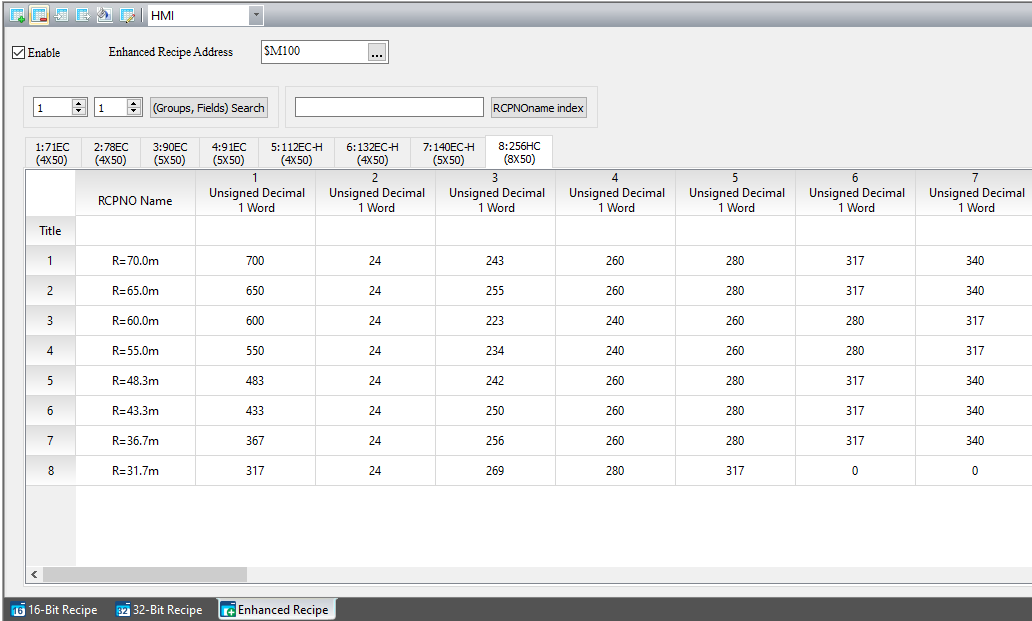

Что дает возможность использования все того же блока LS, передавая в него ближайшие меньшую и бОльшую известные координаты кривой нагрузки. А вот данные конкретной характеристики можно загружать из панели. Для этого я использовал такой инструмент, как наборы рецептов.

Именно эту функцию делает страница настроек с выбором модели крана и длины его стрелы - загружает в PLR нужный набор значений вылета стрелы и соответствующих им грузоподъемностей. Как дополнительное удобство - данные в “рецепты” можно импортировать через csv-файл, подготовленный во внешнем редакторе. Но нужно учитывать, что тот же Excel, либо Google Sheets, при открытии по умолчанию производят конвертацию форматов данных в csv, и нужно либо отключать эти конвертации, либо использовать другие редакторы.

Каждый из рецептов представляет собой строку длиной 50 слов, первые 25 ипользуются для значений вылетов, остальные - для соотвествующих значений. Если в конкретной кривой нагрузки меньше 25 значений, то оставшиеся ячейки заполняются нулями. При вызове всплывающего экрана проверяется условие “значение > 0”, что является условием видимости значения на экране.

if (screen.IsOpen(10) == 1) then

if (mem.static.Read(101) == 0) then

mem.inter.WriteBit(1, 1, 0)

else

mem.inter.WriteBit(1, 1, 1)

end

if (mem.static.Read(102) == 0) then

mem.inter.WriteBit(1, 2, 0)

else

mem.inter.WriteBit(1, 2, 1)

end… и т.д. для первых 25 байтов данных активного рецепта (байт 26 содержит значение массы для первого байта с вылетом, 27-й для 2-го, и т.д., поэтому проверять все 50 байтов нету смысла).

Таким образом, при построении характеристики видны только значащие цифры.

В зависимости от комбинации сигналов на входах I01..I03 возможно отображение всплывающих экранов состояния крана.

На данный момент тестовый вариант системы смонтирован на башенном кране и проходит обкатку. Уже есть несколько мыслей по добавлению функционала, которые будут реализованы с ближайшем будущем.

Комментарии (39)

spesso

31.12.2022 21:08Вот интересно, надзорные органы как на это дело посмотрят и кто окажется крайним при ЧП?

dimka_relax Автор

31.12.2022 21:14+14Так система никак не влияет на электросхему крана (это указано в статье), поэтому вопросов не будет. Этот вопрос обсуждался первоначально, до изготовления данного прототипа.

Эта система к ЧП привести не может. Т.к. все имеющиеся системы безопасности башенного крана продолжают работать штатно, без вмешательства.

Z2K

01.01.2023 04:13-5То есть как бы все равно какой датчик скорости ветра, какая у него точность. Какая его надежность. Какой контроль (проверка) его работоспособности (достоверности данных). Все это не влияет на работу крана (крановшика)? Не надо эти вопросы как-то нормировать, контролировать? Достаточно что "система никак не влияет на электросхему крана" и вывод "Эта система к ЧП привести не может"? Как бы не так. В реальной жзни неправильное отображение параметров процесса может привести к трагическим последствиям.

Например крановщик возможно получал информацию о силе ветра другим способом и с других источников. А сейчас он будет полагаться на данные с вашего нового дисплея - а анемомер не вращается (заклинило).

Ded_Banzai

01.01.2023 09:58+7Возможно, я пропустил уточнение к тексте, но аппарат использует показания со штатного анемометра, никто не устанавливал свой персональный. Его задача - отображение данных не с собственных датчиков, а с датчиков крана. Система действительно не может привести к ЧП, потому что не влияет на электросхему и оператор крана не обязан ориентироваться на ее показания, так система не является основным компонентом крана, заложенным производителем. Это просто небольшая помощь оператору в его работе

dimka_relax Автор

01.01.2023 14:30+1Вообще, датчик отдельный. Но штатный никто не отменял. Либо ручной, который есть в кабине при сломанном штатном.

Помнится, в Беларуси крановщик перед началом работы должен был звонить в гидрометцентр и уточнить прогноз на смену. На основании этого прогноза вообще мог отказаться от работы в случае большого ветра.

Stariy2003

01.01.2023 10:00+4Достаточно написать в инструкции, что все это дело носит инфтрмационно-справочный характер и не может использоваться оператором для принятия решений. И все.

dimka_relax Автор

01.01.2023 18:15+1

Вот выдержка из инструкции к системе LIEBHERR Lirtonic, которая является штатной системой управления, ограничения, диагностики.

select26

01.01.2023 11:28-3Ну как это не влияет, когда именно ваша система служит основанием для принятия решения машинистом БК?

Вы уверены, что вы таблицы ввели без ошибок? Что аппроксимация кривых работает корректно?

В случае ЧП будет виноват либо машинист, либо автор этой поделки, если машинист сможет (а у него выбор невелик) убедить что ориентировался на показания новой системы.Работа отличная. Но промавтоматизация - это не только и не столько программирование, но и административная работа. А вы, похоже, про это и подозревали.

dimka_relax Автор

01.01.2023 13:46+2Перечитайте ответы еще раз. Было написано, что все штатные концевики работоспособны. Т.е. если вдруг система заглючит, все равно механические концевики ограничат ту же перегрузку.

Я так ехал по навигатору Wase, который показывает скоростное ограничение в данный момент. И вот в одном месте он показал что уже можно ехать 90 (а снаружи домов уже нет, подумал, что пропустил знак окончания населенного пункта). Я начал разгоняться, а за поворотом радар. Итого +34км/ч и штрафа на почти 200$. Думаете, это компьютер виноват? Нет, это просто я не следил за дорожной обстановкой. Знак окончания населенника был через 200м после моей остановки инспектором. Доверяй, но проверяй, блин.

Или предлагаете писать производютелю программы с требованием компенсации штрафа?

AllexIn

31.12.2022 21:27+9Посмотрят также как на любую другую вещь в кране: на телефон оператора на присоске, рацию или еще что-то. То есть как на предмет не имеющий отношения к крану.

xztau

31.12.2022 22:02+3За UI плюсик. Прямо понравилось.

И в европах до дельты пали?

dimka_relax Автор

31.12.2022 22:13+2Когда еще был в Беларуси, плотно работал с Дельтой и Итоном. В этом проекте пошел по пути знакомого мне оборудования для быстрейшей реализации системы.

dimka_relax Автор

31.12.2022 23:40+4UI рисовал полностью сам (с использованием Paint для конечной компоновки :D ), но с оглядкой на имеющиеся системы Litronic EMS-2 / EMS-3.

Karlosss

01.01.2023 00:57-10Еще бы сервак туда поставили бы. Функционала там как для ардуины, а начинки как в самолете.

Antcranes

01.01.2023 07:26+1Так. Ну по сути всё понятно. На российских кранах сейчас широко используются приборы безопасности типа ОНК-160 или ОГМ-240 того же принципа работы, только они интегрированы в схему управления крана и производят отключение действий при превышении допустимых параметров, а также выполняют функцию бортового самописца.

Ну это ладно. Мне вот больше интересен вопрос реализации работы датчика усилия в Вашей системе. Каким образом у Вас меняется сигнал на датчике при изменении массы поднимаемого груза? Перегиб грузового каната системой тяг и пружин? Или датчик крепится за "мёртвый" конец грузового каната? И, если можно, фото этого узла...

dimka_relax Автор

01.01.2023 07:33+1На башенных кранах Либхер с релейно-контакторной схемой и таким старым экраном на оголовке есть подпружиненный блок, рядом с которым смонтированы концевики ограничения максимальной грузоподъёмности. Там есть место для установки дополнительного датчика. В Потэйнах, несколько штук которых тоже есть в парке нашей компании, есть тензометрические кольца для измерения веса с преобразователем сигнала.

В крайнем случае, если такой системы нет (например, КБ старые) можно установить тензометрическую ось вместо обычной. Фото с Либхера чуть позже, поищу, детального нету сейчас.

RuslanHamhoev

01.01.2023 09:13+5Отличная работа. Один совет-не продавайте свой труд дёшево, такая работа должна хорошо оплачиваться.

corvair

01.01.2023 12:50+2Интересно, старые и откровенно древние краны, особенно механические, сейчас работают со своими штатными системами безопасности вплоть до её отсутствия или модернизированы? Например, в своих краях часто вижу краны на базе универсальных экскаваторов типа Э-10011, ЭО-5111Б очень старых годов вплоть до 70х. Там штатный ограничитель безопасности представляет собой подпружиненный рычаг, связанный со стреловым полиспастом, который при перегрузке крана отключает грузовую лебёдку с помощью пневмоклапана и подаёт звуковой и световой сигнал машинисту.

На зарубежном западе тоже эксплуатируется много подобной древней техники, вплоть до машин с чисто механическим управлением, где сложно представить какие-то приборы безопасности. Интересно, как там?

Elmot

01.01.2023 13:31+2А зачем скорость ветра в 2 единицах? не правильнее ли позволить оператору вывести либо м/с, либо км/ч, и не грузить его лишней цифрой перед глазами?

dimka_relax Автор

01.01.2023 13:58+3Ну, так нарисовал) Замечание ценное, спасибо!

На то он и прототип, чтобы откатать основную концепцию, работоспособность, собрать возможные замечания, недочеты, предложения, и подправить. Проект в любом случае будет дорабатываться и шлифоваться.

Roma_letchik

02.01.2023 03:40-1Ну и читабельнее значок скорости ветра поставить в виде "колдуна" (как на режиме флюгирования). И если есть датчик направления можно иконку менять направлением влево/вправо

Dimon41

01.01.2023 13:58+2Выше предложили вести лог действий крановщика. Думаю будет полезной для поиска виновника. Рекомендую добавить эту функцию.

dimka_relax Автор

01.01.2023 14:05+3Вещь полезная, сталкивался с таким, когда обнаружили однажды в секции башни трещины на швах. Оказалось, крановщик в датчик перегрузки, который представлял собой две параллельные пластины, работающие на растяжение от нагрузки, засунул пластиковую бутылку) перегрузы были под 150% постоянные. И не страшно ему было...

Только нужно думать, что логировать. Только перегрузку (свыше 100%), либо выше какого-то значения? Либо вообще логировать все действия, но тогда нужно будет подавать сигналы на программируемое реле как минимум от контакторов тормозов лебедок как индикацию работы механизмов. Даже в данной конфигурации PLR есть 5 свободных входов, так что все реализуемо.

Спасибо!

konst90

01.01.2023 18:48Я бы предложил логировать все показания вашего прибора, раз в секунду допустим. Вот всё, что есть на экране - писать в лог. Размер файла будет большой, но с современными флешками на несколько месяцев хватит.

FelixTheMagnificent

01.01.2023 21:00+1А с учетом того, что:

а) можно делать ротацию логов;

б) логи отлично жмутся;

то получается, что флешки больше, чем на несколько месяцев хватит

DimiL

02.01.2023 20:02Отличная статья, простое решение простой проблемы. Почему вы не взяли контроллер, который поддерживает большее количество нужных вам блоков? Я могу ошибаться, но краны это очень дорогие штуки, на которые все запчасти стоят кучу денег, чуть более продвинутый контроллер сделал бы вашу задачу проще и программа стала бы легче четаема.

dimka_relax Автор

02.01.2023 21:15Контроллер (точнее, программируемое реле) спокойно справляется с имеющимся алгоритмом. Если добавлять логирование, и подавать кучу сигналов, к реле добавляется еще один модуль расширения со входами/выходами. Либо больше - один центральный модуль позволяет подключить до 11 модулей расширения, максимум 188 точек ввода-вывода. Для логгирования, да даже и управления краном, вполне бы хватило.

Ардумно не ичпользовал по той же причине - это все же промышленность, а не домашняя поделка)

Но вот если делать схему с управлением через контроллер, то тут склоняюсь к полноценному контроллеру, не реле. Я даже как-то начал делать проект с полным управлением краном через PLC, но там уже думал сделать управлением частотниками через протокол связи. Т.е. свести количество проводов и контактов к минимуму.

DimiL

02.01.2023 22:53+1Так я про функциональный блок, которых вам надо 10, а поддерживается не более 4х. Если я правильно понимаю, то для вас внесение туда данных было более наглядно и удобно, кроме того в будущем ваша программа была бы легче читаемой.

Вообще очень интересная тема, очень много старой строительной техники, которая ещё вполне живая но без блоков управления (и не купишь даже на Алике).

Не знаю как конкретно у Либхер, но многие компании последние годы выкладывали в заводы по восстановлению и модернизации техники. Б/У получалась хорошо дешевле чем новая и в профит для производителей.

dimka_relax Автор

02.01.2023 23:42У меня сейчас вся программа в PLR занимает чуть больше 100 строк. Фактически, на данный момент в реле находится только рабочая информация, ничего лишнего.

А загромождать контроллер кучей неиспользуемой инфы такое себе дело. Меня этот вариант устраивает.

Хранить данные в HMI, на мой взгляд, намного удобнее. Кроме внутренней памяти, можно на USB хранить. Плюс сделать сразу нормальную визуализацию (расшифровку) тех же логов. А считывать данные просто по протоколу с заданной периодичностью.Про модернизацию - в Беларуси нужна была лицензия на проектирование как минимум, ну и разрешение от завода-иготовителя. Помнится, нужно было устанавливать ОНК-160Б на КБ-503 - эпопея затянулась значительно так именно из-за согласования мест внедрения в электросхему.

У Либхера можно купить комплект модернизации. Но, говорят, там все из золота и платины, видимо, исходя из стоимости) Но зато официальный комплект с поддержкой производителя, подробными схемами вполь до "отсоедините красный провод "1", подключите к точке "2" нового контроллера".

Поэтому максимально стараются поддерживать изначальную схему работы, пока ее компоненты доступны.

vadimr

Работа вызывает уважение, полезная вещь.

А почему экраны контроллера на польском (?) языке, а экраны настроек на русском?

dimka_relax Автор

Да, на польском, т.к. нахожусь в Польше и работаю в польской фирме. Скриншоты ПО для программирования на русском, потому что я сам из РБ)

Didimus

И как это поставлять, если санкции?

vassabi

поставлять куда? на фирму в которой он уже работает?

dimka_relax Автор

Чтобы куда-то поставлять, нужно проект закончить. Пока это, условно, альфа версия.

Ну и концепция должна быть как продукт на продажу. Вобще вся разработка началась с того, что на одном из кранов старый экран вылета в принципе выдрали живьем с корнями. И встал вопрос, что делать. В закромах пытаться искать такой же рабочий, либо что-то новее сделать.

Didimus

В тексте шла речь о советских кранах. Вот на них и поставлять готовый продукт.