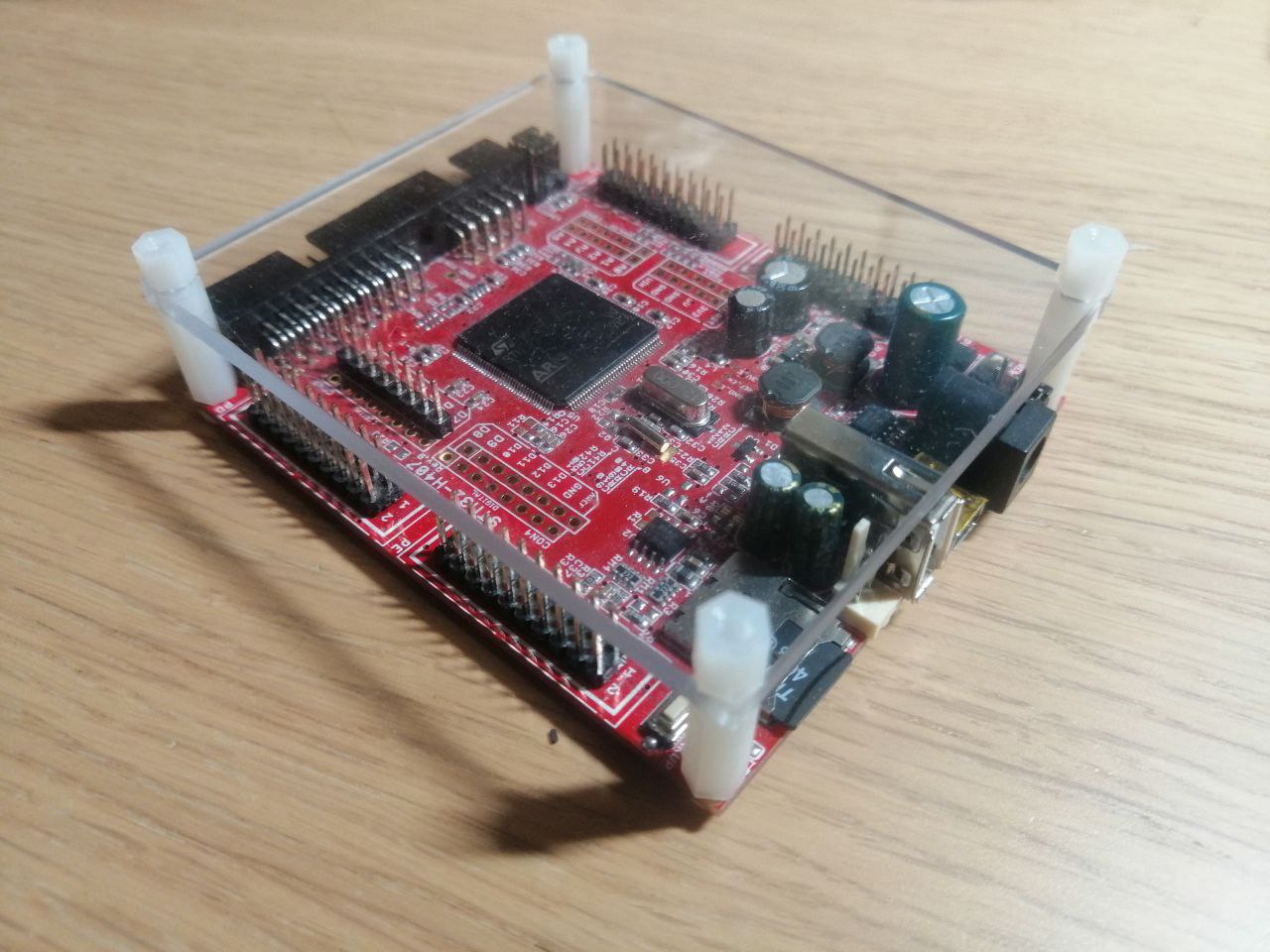

При разработке прошивок микроконтроллеров приходится отлаживаться на прототипах. Прототип это просто набор отладочных плат, соединенных перемычками.

Прототипы особенно актуальны, когда плата боевого устройства еще в разработке (производстве), а софт уже надо как-то разрабатывать и отлаживать, то приходится собирать прототип из набора отладочных плат.

Дело в том что мы тут работаем не в невесомости и если просто соединить платы проводами-перемычками, то они будут внезапно отваливаться под действием силы натяжения.

Поэтому надо закреплять платы жестко на одном общем основании и затем только соединять их перемычками.

Также часто бывает необходимо установить на дорогую премиальную плату PCB защитный экран, чтобы при транспортировке без коробки в рюкзаке не поцарапать компоненты на плате, например, ключами. Или банально защитить плату от случайно пролитого на столе кофе. У нас есть например плата которая стоит 200 EUR (14852 RUR).

Такие экраны ставят даже топовые американские бренды для своих PCB(шек)

Тем не менее я с удивлением обнаружил, что у людей в РФ возникают серьезные проблемы с изготовлением таких подложек и экранов для прототипов PCB.

В чём собственно трудность?

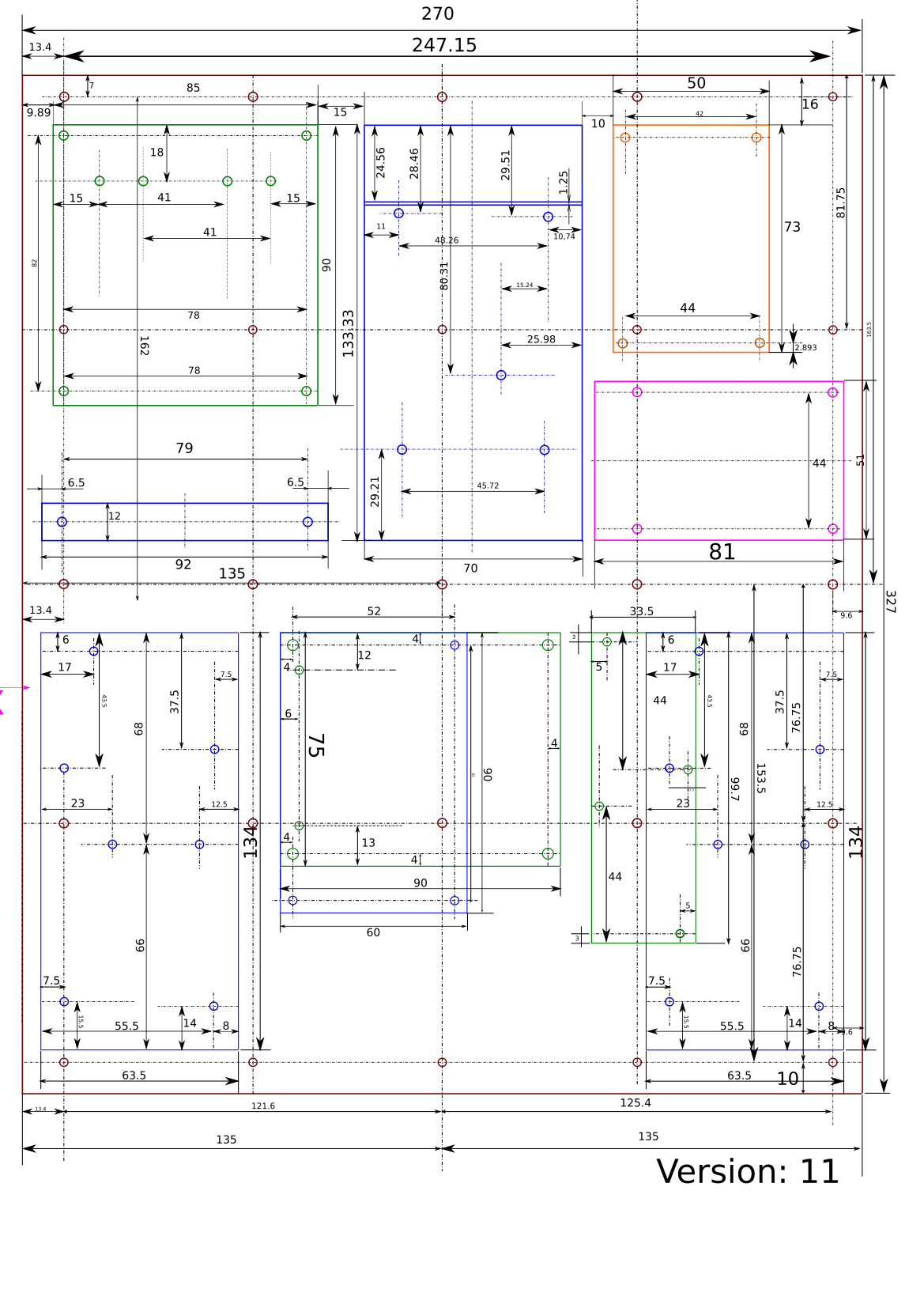

Дело в том, что нужна очень высокая точность бурения отверстий (доли миллиметра), причем положение отверстий относительно друг друга могут быть просто random (ные) как положение скоплений звезд на небе.

Поэтому далее следует инструкция как сделать качественное основание для прототипа.

Что нужно из оборудования(hardware)?

Оборудование |

Назначение |

категория |

Оргстекло (Plexiglas) |

Чтобы изготовить подложку или шит |

расходник |

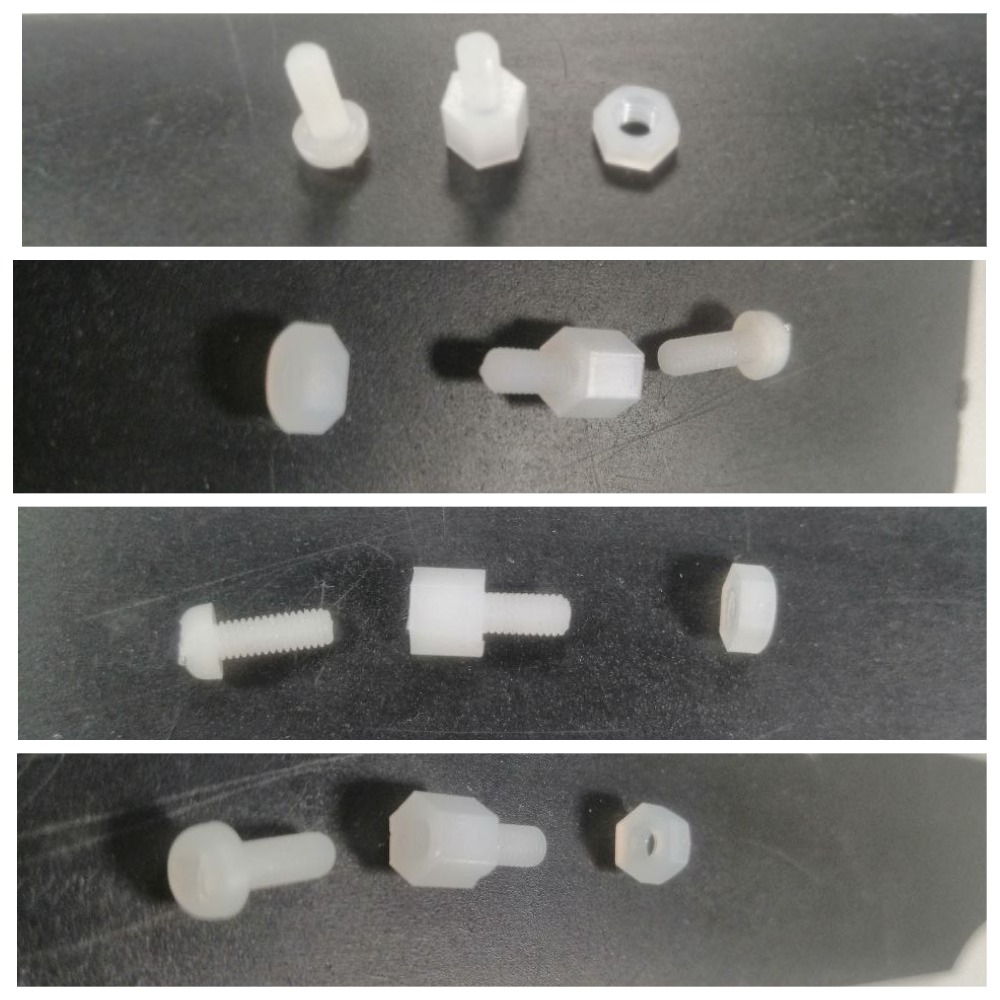

пластмассовые стойки |

чтобы сцепить плату и подложку |

расходник |

пластмассовые гайки |

чтобы сцепить плату и подложку |

расходник |

пластмассовые болты |

чтобы сцепить плату и подложку |

расходник |

Принтер |

Чтобы напечатать чертеж |

инструмент |

USB Flash(ка) |

Чтобы загрузить чертеж в принтер |

инструмент |

Кернер |

Для наколки воронок на местах будущего сверления |

инструмент |

бумага А4 |

Для печати чертежа с разметкой мест сверления |

расходник |

Штангенциркуль |

Для снятия размеров с платы |

инструмент |

Линейка |

Для проверки чертежа после печати |

инструмент |

Скотч |

чтобы наклеить чертеж на оргстекло |

расходник |

Ручная дрель |

для сверления отверстий |

инструмент |

Сверло 2мм |

сверление предварительного отверстия |

инструмент |

Свело 3мм |

сверление боевого отверстия |

инструмент |

Сверло 5mm |

для снятия фаски |

инструмент |

Плоская отвёртка шириной 3мм |

Чтобы прикрутить стойки платы и подложку |

инструмент |

Почему именно оргстекло? Оно прозрачное. Вы всегда сможете прочитать шелкографию платы с обратной стороны сквозь стекло и вам не понадобится для этого эндоскоп.

Что надо из софтвера?

Программа |

Назначение |

Inkscape |

Чтобы начертить чертеж |

pdf viewer |

Чтобы просмотреть и проверить чертеж перед печатью |

1--Начертить чертеж в inkscape. Inkscape это бесплатная и простецкая утилита для 2D черчения.

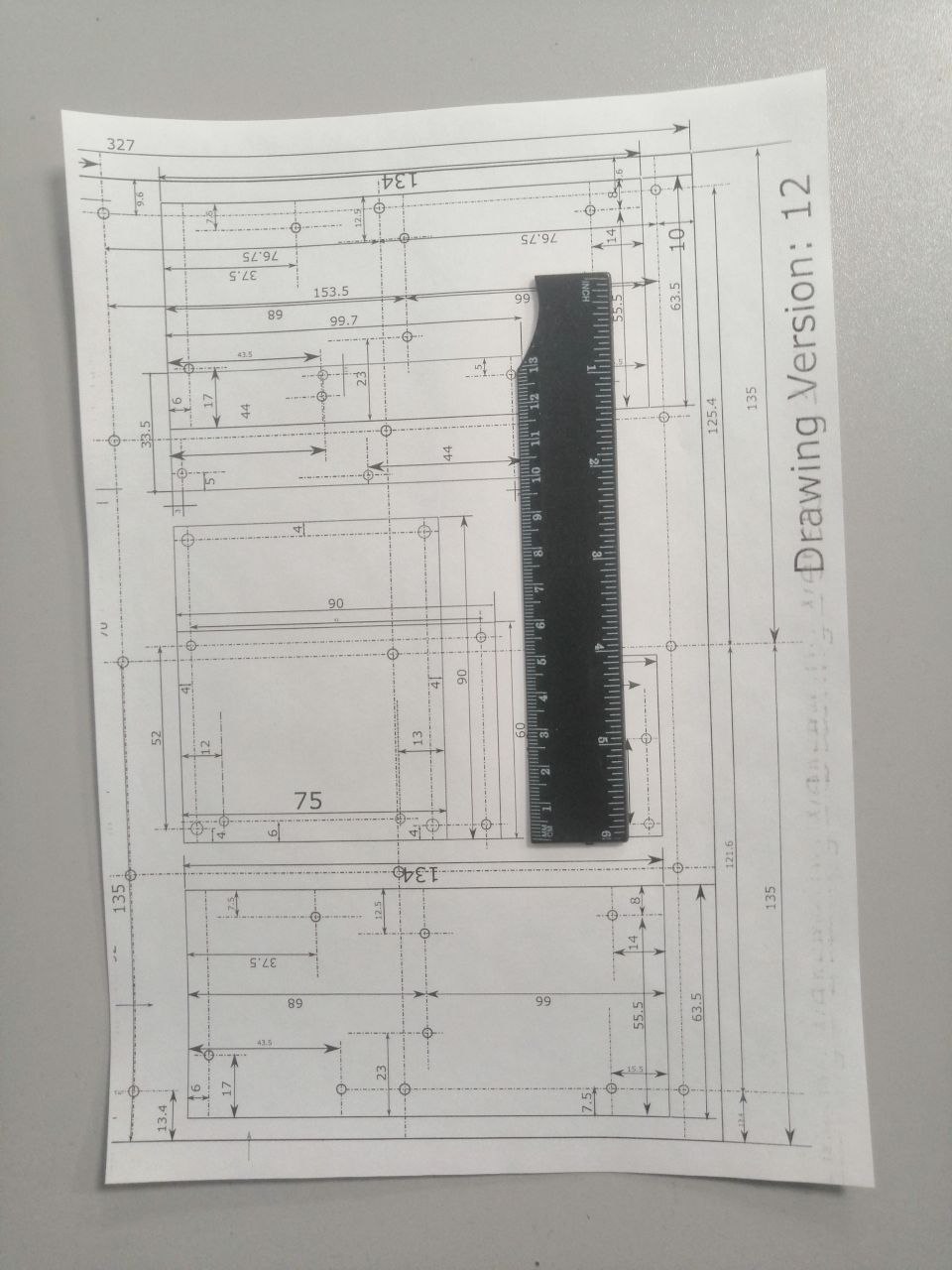

2--Распечатать чертеж в масштабе один к одному (M 1:1). Возможно придется разбить A3 на два A4. Обязательно после печати проверьте линейкой, что чертеж в cамом деле M 1:1

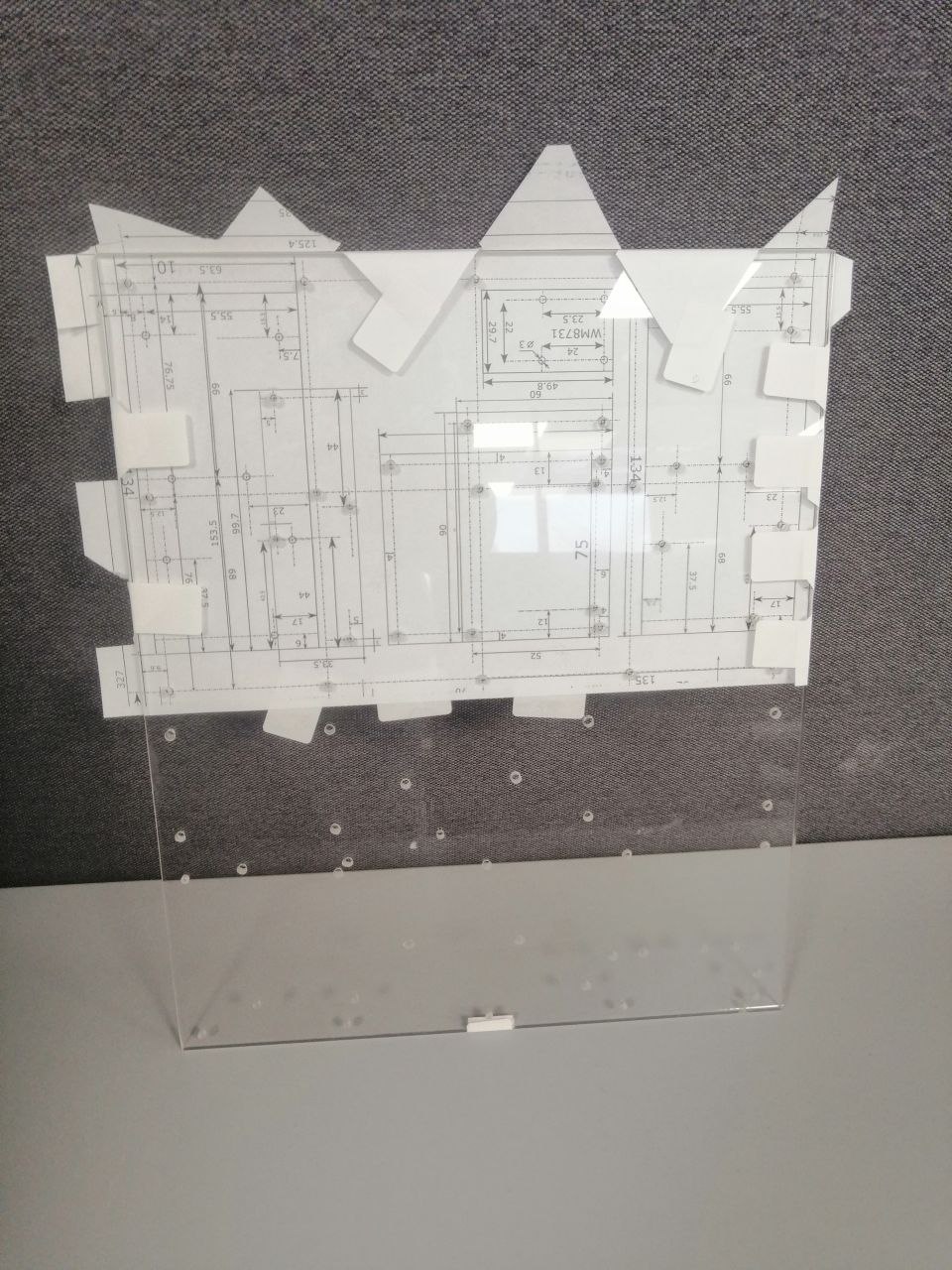

3-- Наклеить чертеж на оргстекло. В данном частном случае надо добавить новые отверстия на уже существующую подложку поэтому пришлось наклеить чертеж на обратную сторону орг стекала.

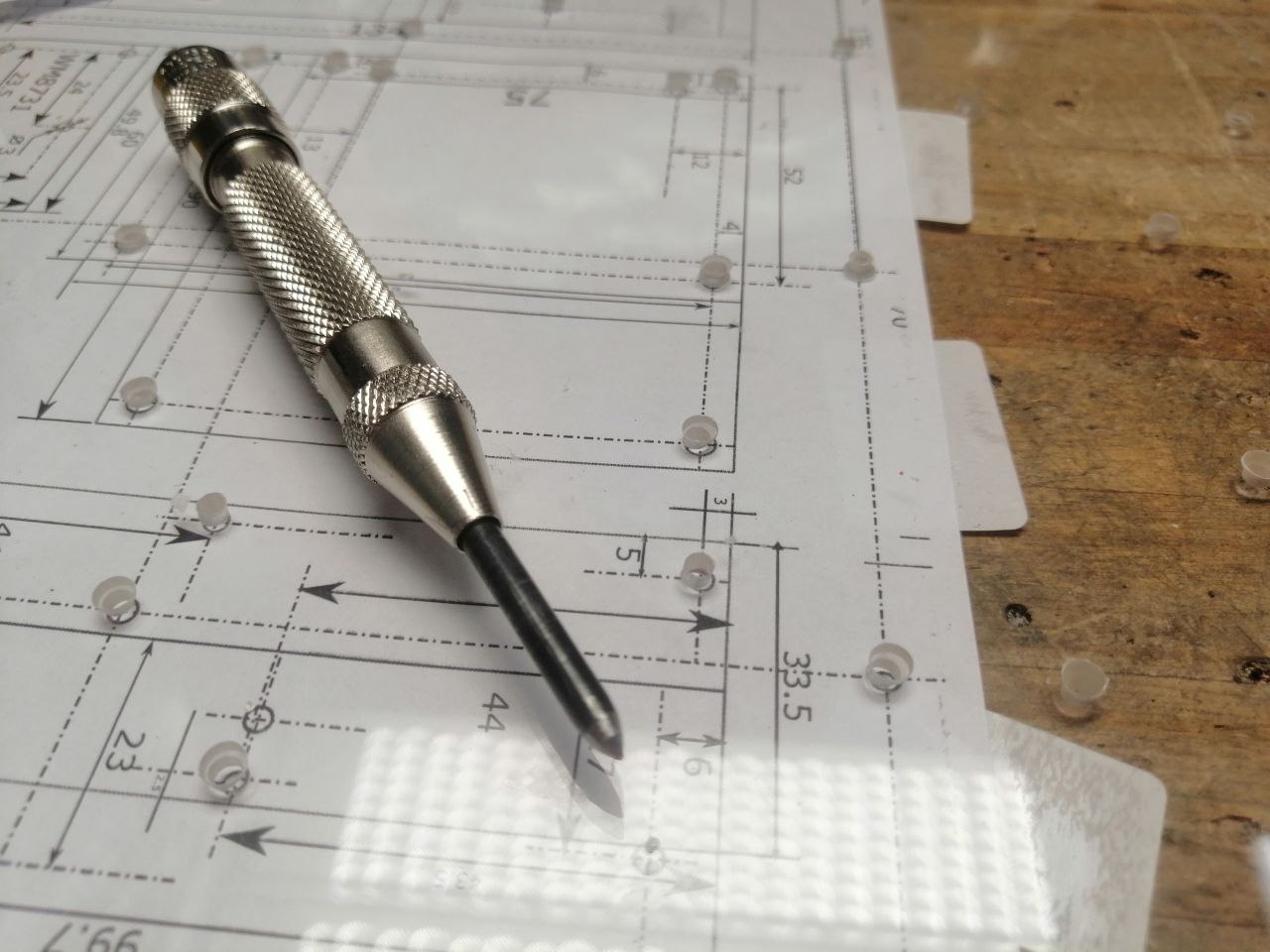

4--А теперь очень ответственный шаг. Надо взять ручной автоматический кернер (automatic punch tool) и аккуратно наколоть воронки в местах будущего сверления.

5-- Пробуравить отверстия сначала тонким сверлом (2мм). Это важно. Если промажете, то можно пересверлить рядом этим же тонким сверлом. Затем буравим нужным сверлом 3 мм. И обязательно сделать фаску сверлом 5мм, чтобы болт заходил под разыми углами.

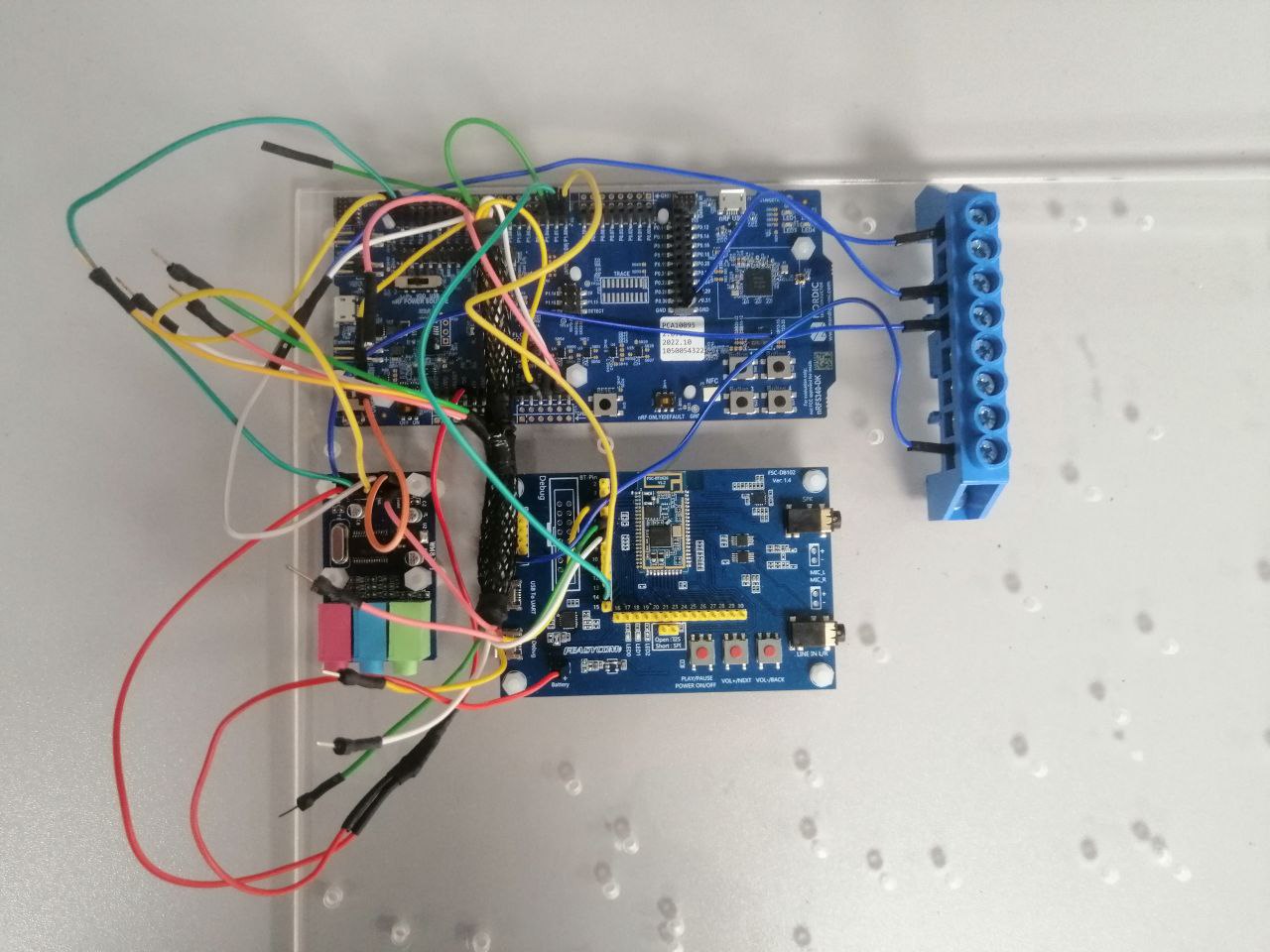

6--Прикрутить платы на пластиковые стойки

плоской отверткой.

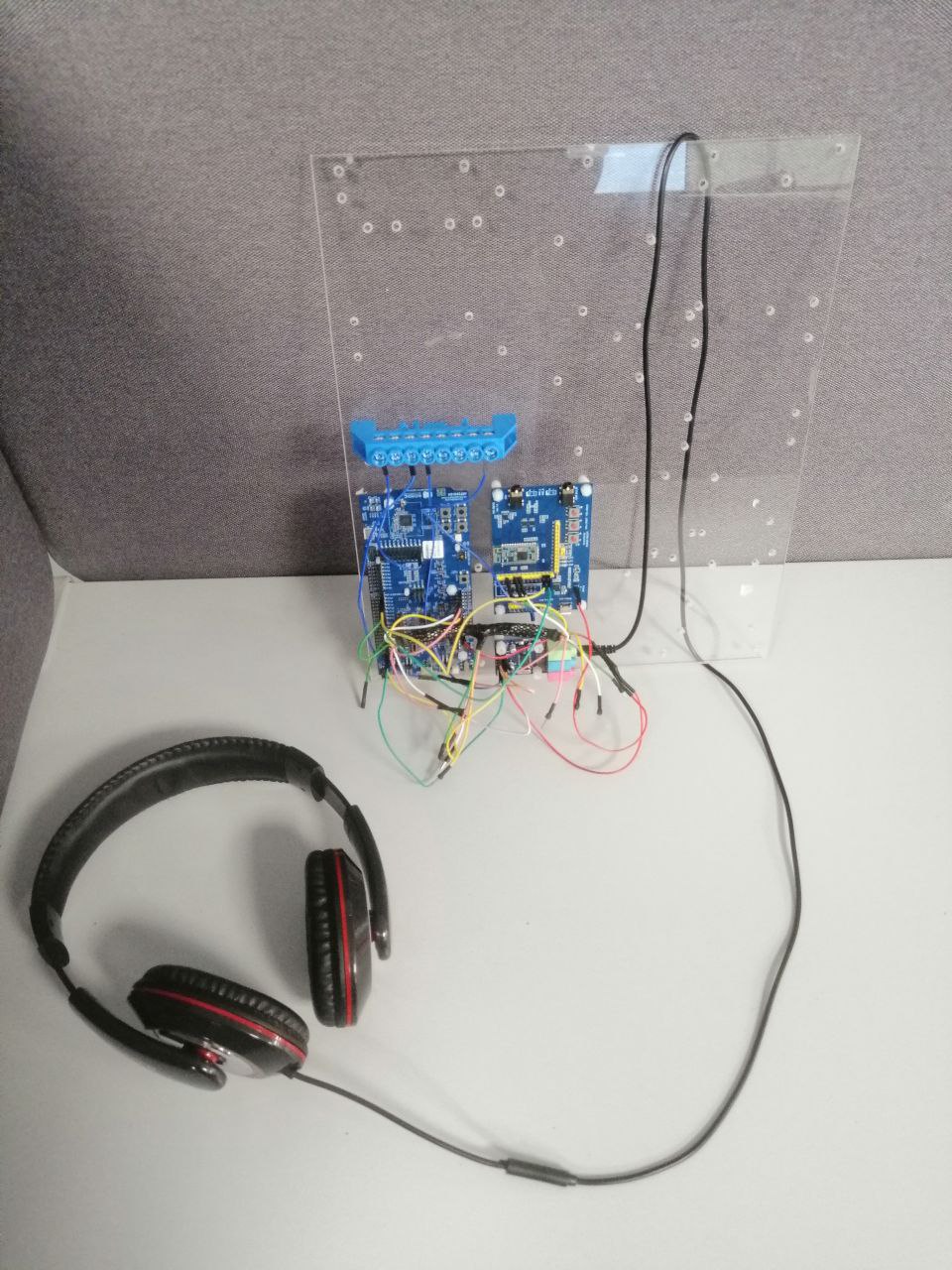

Вот такой получился аккуратный и красивый прототип BlueTooth колонки. Три платы работают как одно целое.

Если у вас в спальне случайно отсутствует всё этого оборудование, то это не проблема.

Распечатать чертеж можно, например, в той же городской типографии там гарантируют печать в масштабе M 1:1.

Саму заготовку можно отнести в ближайший торгово-развлекательный центр (ТРЦ). Как правило в подвалах ТРЦ(шкек) присутствует ювелирная или обувная мастерская и вам там могут просверлить или отпилить в оргстекле. Стоить это будет порядка 500 RUR и 2-3 недели ожидания. Однако предварительно чертеж вам придется распечатать и наклеить самим.

Вывод

Теперь и вы умеете изготавливать детали из оргстекла и можете учить этому других.

Делайте красивые прототипы на подложке из оргстекла в этом нет ничего сложного.

У авиа моделистов даже есть поговорка:

Если изделие некрасивое, то оно и не полетит.

Поэтому и прототип тоже должен выглядеть красиво.

Комментарии (9)

Javian

18.01.2023 08:51+1Прикрутить платы на пластиковые стойки

А как стойки к оргстеклу крепятся? Явно что в 3 мм отверстиях нет резьбы. Иначе сверлили бы 2,7мм.

Geek_and_Cat

18.01.2023 10:27+1Стойки обычно фиксируются на оргстекле гайкой, но бывают и стойки с защелкой.

Фото стойки

Стойка вставляется в отверстие на оргстекле и с обратной стороны фиксируется гайкой. Плата крепится к стойке винтом, который входит в резьбу внутри стойки. Но возможны и другие варианты.

IDDQDesnik

18.01.2023 09:11+6Во первых сверлением точности в сотку вы в принципе никогда не добьетесь, особенно при ручном сверлении; во вторых реально необходимая тут точность +- 0,1 мм, а фактически с мягкими пластиковыми стойками иногда и 1 мм натянуть можно.

waxtah

18.01.2023 09:40+2Наверное от высоты стойки зависит, чем выше - тем сильнее можно увести в сторону.

Geek_and_Cat

18.01.2023 10:03+2Можно конечно и так, но на мой взгляд проще, быстрее и точнее изготовить такой экран на ЧПУ станке. Обычно в сколь либо крупных городах есть компании, которые занимаются раскроем листовых материалов и за умеренную плату они из своего материала сделают и привезут такую деталь за 1-2 дня. Или можно приобрести недорогой ЧПУ станок типа 3018, если хочется самому со всем возиться и если размер деталей небольшой.

ewrokirill

18.01.2023 12:37Оргстекло хрупкое. На чертеж времени уйдет столько же, если не больше, сколько на сверление.

den3e4n

18.01.2023 14:02-2Орг стекло конечно легко обрабатывается,но оно не пожаробезопасное (это бывает вредно для устройств где есть радиаторы),оно плавиться,да и доступность его ниже средней...как вариант замены простое стекло ( если нужна прозрачность),или стеклоткань а то и просто джинсовая ткань плюс эпоксидка,корпуса красивые и жарастойкие прочные...

ivanstor

Спасибо. Полезная статья. И тема важная. Парадоксальным образом возвращаемся к, фактически, навесному монтажу :-)

Пользуюсь схожей методикой. Но другой технологией. А именно: МДФ + лазерный резак.

Плюсы:

Не нужны:

— кернер

— бумага

— принтер

— скотч

— дрель и сверла

Не нужно тащить куда-то оргстекло, чтобы нарезать. Не нужно ждать. МДФ гораздо дешевле.

По той же технологии модно сделать корпус, не обязательно "этажеркой". Несложно и обычный, каноничного вида. Попутно получаются качественные передние панели, надписи, шкалы и т.п. Например, всегда полезно где-нибудь снизу написать краткое описание девайса, может быть инструкцию. А то потом и не вспомнишь, что тут такое. Для экранирования можно покрасить спец. краской, вроде "Радиобункер". Она дорогая, но уходит немного.

Минусы:

Резать нужно с воздухом, желательно не менее 1-3 атмосфер, лучше больше 7. Иначе маленькие отверстия не получить. Это довольно шумно и нужен компрессор. Впрочем, такие компрессоры стоят недорого.

МДФ непрозрачна. Но при необходимости можно под платами прорезать окошки. Но, конечно, такой обзор, как у оргстекла не получится.

Для разметки отверстий плат использую сканер.

В отверстия платы ввинчиваются винты, желательно с заостренным кончиком. Всё это ставится на сканер кончиками винтов к стеклу. Сканирую в разрешение 600 dpi. Можно поблизости линейку пристроить. Картинку кладу подложкой в любую программу чертилку и развожу поверх чертеж.

Крупные детали: радиаторы трансформаторы и т.п., также можно прикрепить к МДФ.