Всем привет!

Меня зовут Марина, я инженер по нормативно-справочной информации (НСИ) компании Bimeister. Наш отдел занимается формированием баз данных оборудования (БДО) и баз данных нормативов (БДН) для создания цифровых моделей производственных активов в ПО Бимейстер.

Формирование НСИ при оцифровке производственных активов, это сложная технологическая задача, требующая участия серьезной команды инженеров, хорошо понимающих специфику деятельности конкретного производства и его технологических систем. В нашей команде более 50 инженеров НСИ, специалисты по надежности, большая группа специалистов по оцифровке документации.

Работа сложная, требующая внимания, терпения и времени. Много различных процессов и этапов.

Мы находимся в постоянном поиске вариантов оптимизации текущих процессов формирования НСИ.

Летом 2022 года в нашей компании прошла серия митапов на тему «Система менеджмента качества и моделирование бизнес процессов». Тема заинтересовала меня потому, что давно были идеи по улучшению рабочих процессов и я решила поучаствовать. После интенсива и обучения я овладела навыками моделирования бизнес-процессов (БП) в нотации BPMN 2.0. При моделировании рабочих процессов и их анализе была предложена оптимизация некоторых из-них.

В этой статье расскажу об опыте, знаниях, идеях и как мы в команде улучшали рабочие процессы.

Методология и пошаговая инструкция по оптимизации бизнес-процессов.

Что такое бизнес-процесс?

Процесс — это последовательность действий, направленных на получение ценности для клиента.

Что значит оптимизация бизнес-процессов?

Оптимизация – комплекс задач и инструментов, которые направлены на улучшение отдельных операций или деятельности компании.

Здравый смысл и оптимизация бизнес-процессов.

Полагаться на логику и здравый смысл в вопросах оптимизации бизнес-процессов опасно. В интернете есть очень хороший и простой пример:

Скажем, некие детали нужно обработать на станке. Перед этой обработкой станок нужно целый час настраивать именно для одних деталей. А для других деталей нужно целый час перенастраивать по-другому. Очевидно, что рационально группировать детали по партиям: один раз настроили станок по первому варианту, и обработали всю первую партию; потом по второму варианту, и обработали всю вторую партию; и так далее. А вот перенастраивать туда-сюда и обрабатывать разные детали по одной — неэффективно, потому что теряется много времени на перенастройку, во время которой станок простаивает. Согласны?

А вот и попались! Мы вообще никак не можем судить о том, что эффективнее, глядя на один этот станок, потому что это одна из ста работ на конвейере. Возможно, из-за того, что мы экономим на перенастройке этого станка, у нас вторая партия лежит и ждёт своей очереди на обработку, в то время, когда весь остальной завод стоит и ждёт именно эту вторую партию. И на самом деле мы своей «оптимизацией» сделали этот станок узким местом, хотя он мог бы, даже с учётом затрат времени на перенастройку, своевременно обеспечивать следующие этапы производства «исходниками».

Поэтому нужно держать «большую картинку» происходящего в голове или проще смоделировать весь процесс.

-

Шаг 1. Описание и моделирование бизнес-процессов в нотации BPMN 2.0. «как есть» или по-другому «as is».

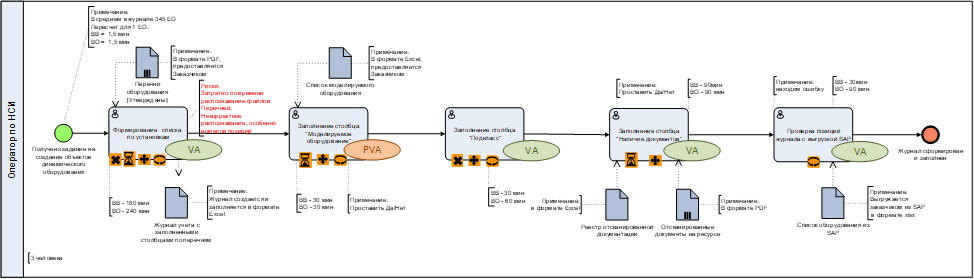

Описание и моделирование рабочих процессов я проводила в платформе для моделирования и создания бизнес-процессов Camunda. На самом деле используется много программ для моделирования процессов, но именно эту предложили на обучении. Camunda проста в использовании и плюсом была поддержка опытного пользователя.

Что бы моделировать процессы нужно пройти по каждой задаче вручную, несколько раз проделать одно и тоже, а затем уже изображать последовательность и взаимосвязь.

???? Моделировать процессы лучше командой, с привлечением экспертов, так будет быстрее и достоверней. Конечно, без специализированных знаний моделировать и далее оптимизировать будет сложно, поэтому «Ученье – свет… и точка.»

-

Шаг 2. Анализ ценностей задач процесса.

Для дальнейшей работы процессы перенесли из Camunda в Microsoft Visio.

На каждую задачу в процессах наложили ценности по отношению к клиенту, проставили время выполнения и время ожидания задач.

Условные обозначения ценностей Время выполнения (ВВ) – время, необходимое для исполнения какого-либо процесса, например заполнение шаблона для загрузки данных.

Время ожидания (ВО) – время, которое процесс ждет в очереди процессов, готовых к выполнению, например загрузка данных в систему может длиться от нескольких минут до нескольких часов.

ВО и ВВ поможет для представления результатов оптимизации с конкретными цифрами, экономией по времени и подсчетом эффективности.

Пример процесса «как есть» с наложенными ценностями, потерями, ВО и ВВ в MS Visio ???? У каждого время выполнения работы разное, поэтому общаемся с командой и приходим к среднему значению ВО и ВВ.

-

Шаг 3. Анализ скрытых потерь задач процессов.

На каждую задачу в процессах наложили скрытые потери. Тут нужно подумать, поразмышлять, копнУть глубже и самое главное обсудить с коллегами все скрытые потери по каждой задаче.

Условные обозначения потерь ???? На этом этапе уже приходят мысли и идеи в голову, продолжаем работать совместно с командой.

-

Шаг 4. На основе шагов 2 и 3 провести анализ и продумать оптимизацию.

На данном этапе перед вами весь процесс описан, он не в голове, а на «бумаге» точнее на экране. Начинаем анализировать и прописывать риски, добавлять рекомендации и продумывать улучшения и оптимизацию. Возможно, одна и та же проблема на разных задачах будет повторяться. Проживите и пройдите процессы осознанно при выполнении работы, и вы поймете в чем проблема, не забывайте общаться с командой и обсуждать.

???? Когда я начинала моделировать процессы и знала, что предстоит что-то улучшить – стояла такая задача при обучении, думала, что не смогу. Казалось, все налажено, но поверьте, когда смоделируешь, наложишь ценности и потери, идеи всплывут на поверхность и будут видны на ладони.

-

Шаг 5. Описание и моделирование бизнес-процессов в нотации BPMN 2.0. «как должно быть» или по-другому «to be».

После того, как будут описаны бизнес-процессы «как есть» и выявлены узкие места, нужно описать, как должно быть.

Пример процесса «как должно быть» в MS Visio ???? Этот шаг переплетается с 4 шагом, когда обдумываешь можешь параллельно моделировать БП «как должно быть».

-

Шаг 6. Внедрение изменений

На этом этапе важно проявлять гибкость и просчитывать риски, внедрять изменения постепенно. Так же прожить новые смоделированные процессы и где-то, возможно «допилить» в процессе «обкатки». Важно понимать, что оптимизация бизнес-процессов происходит для повышения эффективности работы, а не для сокращения ресурсов, как многие думают.

???? Внедрять изменения сначала лучше в небольших командах, как это происходило в моей команде «Динамическое оборудование», состоящей из трёх человек. После успешного внедрения полученный опыт можно распространять на другие команды отдела, ну естественно рассматривая применимость внедренных методов в одной команде, на все остальные.

Оптимизация и улучшение процессов в нашем отделе.

Успешно прошла защита внутреннего проекта по «Оптимизации бизнес-процесса по обработке объектов динамического оборудования».

Что было предложено, какие решения и эффект получили:

-

Предложено ускорить выполнение операций.

Решение: за счет изменения последовательности действий в процессе при создании журнала учета оборудования.

Подробнее: ранее перечень формировался по файлам PDF, который приходилось распознавать, а затем уже сравнивать с другими источниками данных. Распознавание проходит не везде корректно из-за наличия символов в марках оборудования, например. Предложено формировать базу журнала учета оборудования на основании выгрузки из информационной системы Заказчика, предоставленной в Excel-формате, что исключит лишнюю и трудоемкую задачу по распознаванию файлов PDF. Далее этот подход облегчил заполнение и других важных столбцов в журнале, путем копирования необходимой информации (марок, подклассов оборудования, ID позиций и т.д) и использования формулы ВПР в Excel.

Эффект: эффективность процесса «Формирование журнала учета динамического оборудования» после оптимизации возросла на 15%.

-

Предложено повысить качество сбора НСИ.

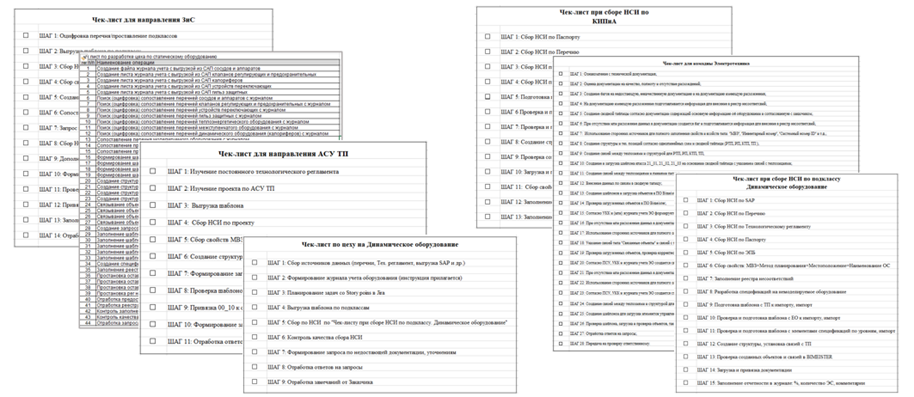

Решение: за счет стандартизации процесса сбора НСИ путем разработки чек-листа.

Подробнее: я люблю чек-листы, начиная от чек листа в рабочих процессах и заканчивая чек-листами по уборке квартиры, уходу за собой и т.д. Так же чек-лист будет полезен новым сотрудникам. Чек-лист создавался в Excel с возможностью проставления галочек, но можно подойти творчески и подумать над дизайнерским оформлением. Такую памятку можно распечатать и поместить на стене для удобства в работе.

Эффект: повысили качество предоставляемых услуг, минимизировав риски по неполному сбору НСИ.

-

Предложено усовершенствовать систему планирования и отчетности.

Решение: за счет выработанной стратегии при планировании задач на спринт и добавления новых столбцов в журнал учета.

Подробнее: при планировании сложилось так, что каждый в команде собирает НСИ по определенному подклассу оборудования. Лидер команды добавил столбцы в журнал учета оборудования для быстрого и качественного сбора аналитики для DEMO по спринтам. В команде каждый, после окончания задачи, отмечает процент выполнения в файле с общим доступом.

Эффект: повысили скорость планирования задач, подготовки презентаций и отчетности для DEMO. Сократили время на звонки в команде, все в одном месте – в файле с общим доступом.

Итоги оптимизации.

По общему итогу проекта в команде «Динамическое оборудование», удалось сэкономить около 16 чел/часов в месяц, повысить качество сбора НСИ, минимизировать риски при заполнении журнала и создании единиц оборудования.

По результатам защиты проекта руководство предложило рассмотреть лучшие практики по оптимизации бизнес-процессов, внедренных в команде «Динамическое оборудование», другим командам отдела разработки нормативно-справочной информации.

Следующий внутренний проект был по «Распространению лучших практик команды «Динамическое оборудование» на команды отдела НСИ»

Был проведен предварительный опрос всех команд на применимость практик команды «Динамическое оборудование».

Составлен внутренний документ «Устав проекта», в котором были отражены конкретные цели, поставлены задачи и утвержден план проекта со сроками. Была собрана небольшая команда для проекта.

Мы успешно реализовали и внедрили все идеи и достигли поставленных целей.

Ускорили выполнение операций за счет изменения последовательности действий при создании журнала учета оборудования в команде «Статическое оборудование». Эффективность процесса «Формирование журнала учета статического оборудования» после оптимизации возросла на 15%.

-

Во всех командах отдела разработали и внедрили чек-листы по сбору НСИ, поскольку в каждой команде своя методика работы.

Примеры чек листов -

Проработали механизм запроса недостающих данных, путем совмещения запросов нескольких команд в один, по установленному шаблону.

Было еще несколько общих идей для отдела, но о них поговорим в следующей статье.

P.S. Спасибо моим дорогим коллегам из Bimeister за помощь и участие в реализации проектов по оптимизации процессов отдела НСИ.

dugarin

Для чего использовался Camunda, если в дальнейшем перенесли тот же процесс в Visio? Возможно, стоило моделировать процесс сразу в Visio?

Gaechka_iz_bimeister Автор

В рамках обучения получали навыки работы в Camunda и Visio, а так да, можно моделировать сразу в Visio. На мой взгляд Camunda проще, а Visio с более расширенными функциями.