Автор статьи — Александр Патутинский

Технолог по подготовке и запуску печатных плат в производство, инспекциям печатных плат (AOI, AVI). Технолог по SMT, THT и PressFit монтажу, инспекциям печатных узлов (SPI, AOI, X-ray).Специалист по DFM- и DFA-анализам.

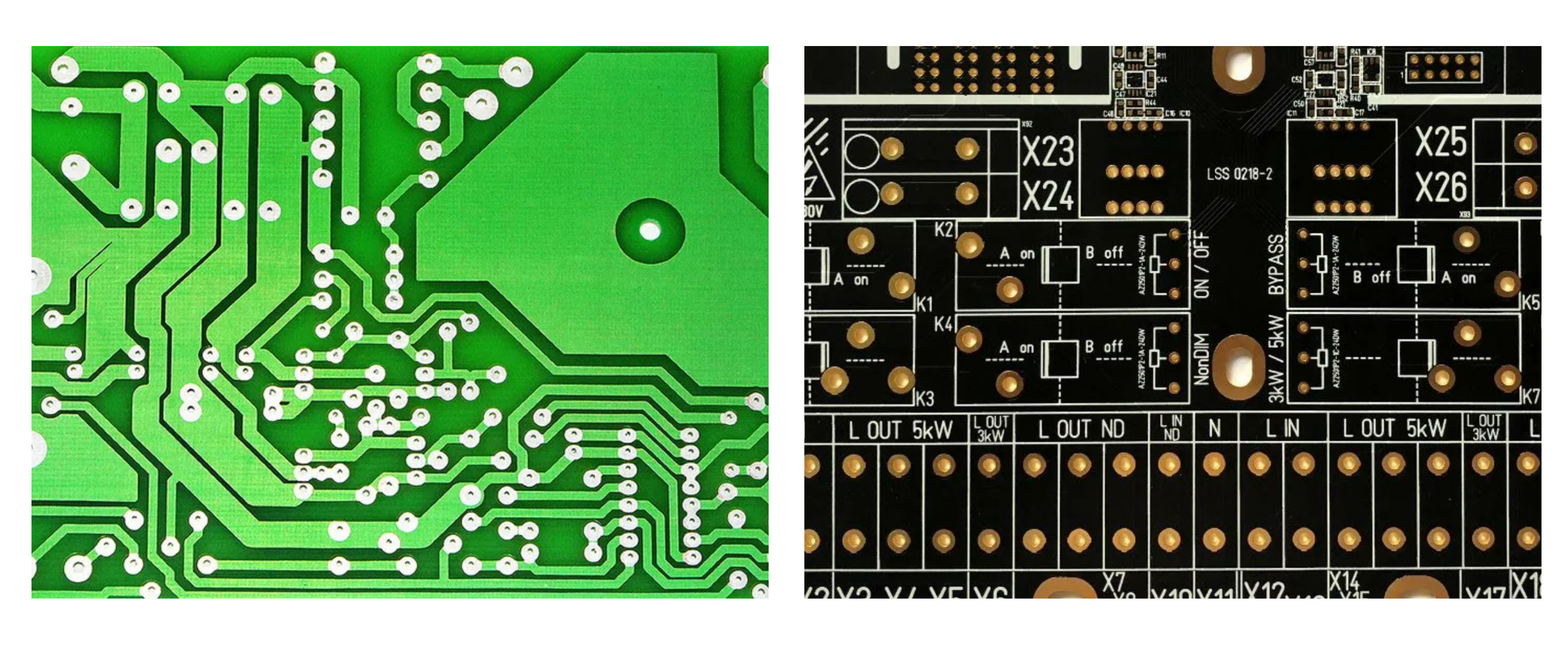

Качество печатной платы зависит не только от оборудования, уровня технологов и процессов на фабрике. Не меньший вклад в него вносят конструкторские решения разработчика платы — тополога. От них зависит технологичность: то, насколько просто будет произвести и ремонтировать изделие. Наиболее технологичной плата получится, если тополог сразу учтет технологические нормы и особенности производства, внеся их в параметры своего CAD‑проекта. Такой подход называется Design for Manufacturing (DFM) — дизайн, оптимизированный под производство. Давайте разбираться, что это такое.

Этот материал адресован в первую очередь топологам, технологам и всем, кто уже работает в RnD и на производствах — или готовится войти в индустрию. Но мы постарались сделать его доступным для всех читателей.

0. Зачем нам DFM?

В процессе разработки, производства и монтажа платы могут возникнуть десятки проблем, приводящих к тому, что плата отправится в утиль или не будет работать как задумано. Поэтому существует понятие коэффициент выхода годных (КВГ) печатных плат ‑% итоговой продукции от общего числа ушедших в производство заготовок. В идеале, и фабрика, и RnD заинтересованы и должны работать над увеличением КВГ. Производственная площадка может влиять на КВГ, повышая качество оборудования и уровень технологов, с ним работающих, а также внедряя современные подходы управления производством (методика 5S, стандарт ISO 9001 и другие).

RnD может влиять на КВГ, разрабатывая дизайн платы с максимальным учетом возможностей производства и нюансов отдельных операций. Параллельно с увеличением выхода годных изделий, это позволит нам:

Расширить число производственных площадок, способных произвести плату.

Снизить стоимость производства плат и их монтажа.

Сократить время производства и подготовки к производству.

Повысить надежность и ремонтопригодность изделий.

И повысить культуру разработки, применять типовые конструкторские решения, утвержденные производством.

Собственно, все это и дает DFM. Подход включает набор проверок до (а иногда и после) отправки конструкторской документации на производство. Ниже мы рассмотрим, что и на каких этапах стоит проверять.

1. Поиск ошибок, не связанных с технологией производства

Иногда дефекты возникают из‑за невнимательности. Например, тополог мог:

Не довести линию до центра пада (контактной площадки). На рисунке показано, как может выглядеть эта ошибка.

Кроме того, в примере с этой ошибкой добавляются две кислотные ловушки (отмечены на рисунке). О них поговорим дальше.

Порезать полигон так, что одна из его вершин сдвинется в центр. Вот как может выглядеть такая ошибка.

Для корректного функционирования печатного узла будет критичным, если на этот полигон станут опираться импедансные линии. Проходя через такой разрыв, они потеряют опору.

Оставить параллельную трассировку на соседних сигнальных слоях. Трассировка соседних сигнальных слоев должна уменьшать потенциальные перекрёстные помехи (Crosstalk).

Некорректно настроить параметры проекта, что чревато короткими замыканиями и обрывами. Одним из частых видов обрыва является антенна — не доведённая до пада линия, не имеющая контакта с ним.

А иногда часть ненужных, устаревших решений может остаться в Gerber‑файле от предыдущих ревизий.

Далее многое зависит от квалификации технолога, проводящего подготовку файла на производстве. Новичок может просто не заметить часть ошибок или решить, что так и надо. А кто‑то более опытный вернется к разработчику за уточнениями. Но чтобы не полагаться на одну лишь внимательность технологов на фабрике, эти и другие проблемы можно находить до отправки файла на производство. Например, попросить тополога или технолога, сопровождающего RnD, провести проверку файла свежим взглядом. Эта процедура называется Cross‑check.

2. Проверки внутри слоёв печатной платы

Технолог на заводе начинает подготовку любой печатной платы к производству с аудита CAD-проекта, ODB++ или Gerber данных (в зависимости от формата, передаваемого заказчиком). Первыми идут критичные проверки «проводник/зазор» в медных (Cu) слоях, замер перемычек паяльной маски (SM) и анализ слоя шелкографии (SS). Ключевыми параметрами для любого слоя будут ширина элемента и расстояние между элементами. На этом же этапе идет поиск кислотных ловушек в проводящих слоях.

Технологов САМ‑подготовки обучают на этих проверках, потому что по ним сразу становится понятно, на каком именно техпроцессе и линии «встанет» производство. И если базовый аудит выявит слишком много проблем, технолог не будет погружаться в проект, а вернёт его на доработку топологам.

«Проводник/зазор»: базовая проверка для проводящих слоев из меди

Ограничения на ширину проводников и зазор между ними задаются производственными линиями фабрики. Это DES Line — линия получения топологии внутренних слоев. И SES Line — линия получения топологии внешних слоев.

Стандартные значения, которые готовы обеспечить большинство производств:

— 0,075–0,1 мм для зазоров между проводниками (Cu to Cu),

— 0,075–0,1 мм для ширины проводника (Min Cu).

На практике лучше сделать зазор между проводниками чуть больше, а сами проводники — чуть уже. Дело в том, что проводники в производственных Gerber‑файлах толще, чем в реальности, и это уменьшает зазор между ними.

Поэтому если зазор был и так минимальным, то после компенсации на подтрав мы можем получить вариант, который невозможно вытравить на имеющемся оборудовании. Учитывайте фактор травления!

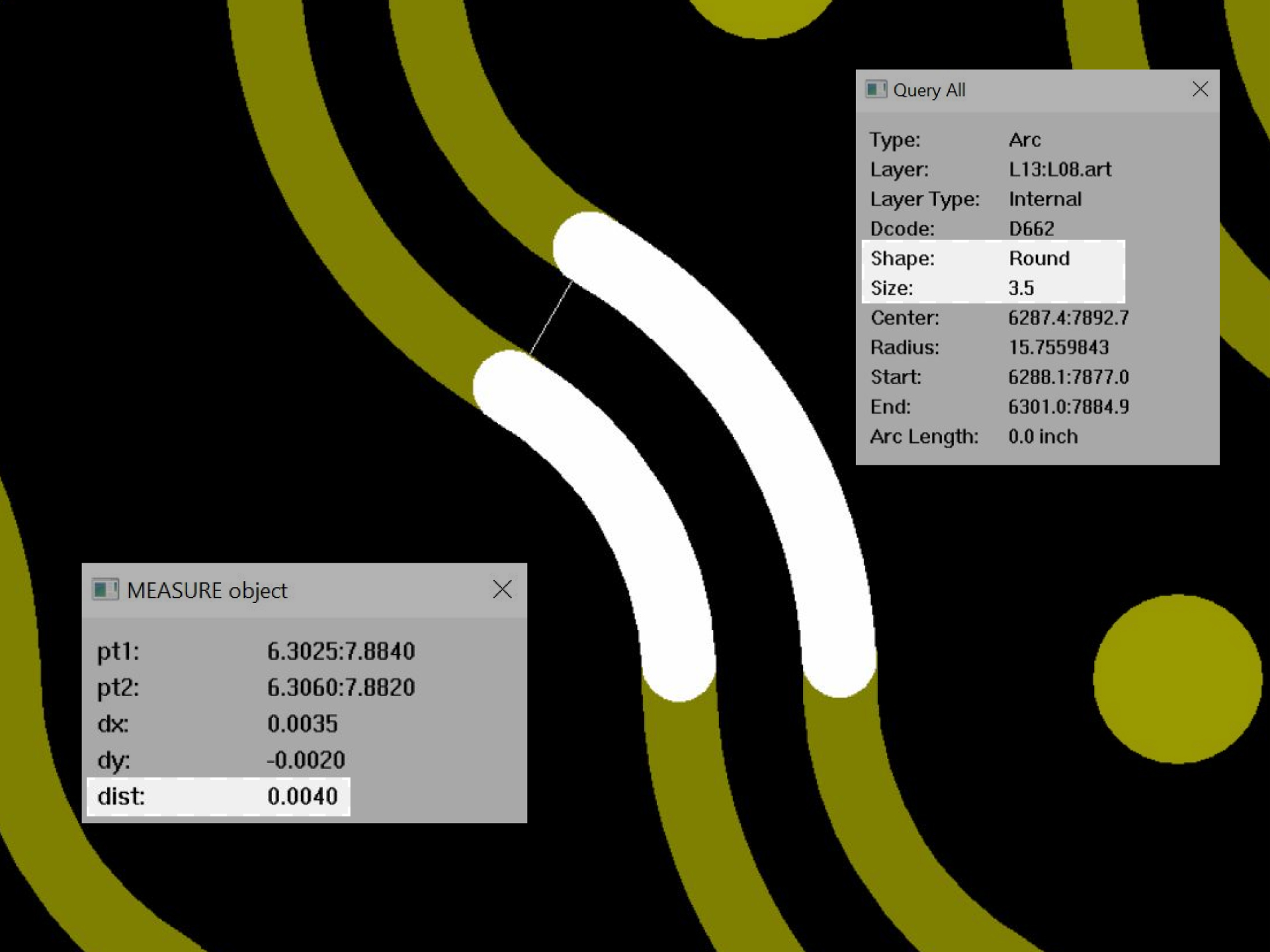

Пример 1. Для наглядности рассмотрим интересную разводку дифференциальных пар.

Пример 2. На схеме ниже вы видите Tabbed Routing — подход с наращиванием трапециевидных участков вдоль трассы сигнала, который используют для снижения перекрестных помех.

Кислотные ловушки в медных слоях

Кислотная ловушка (Acid Trap) — место топологии, из которого трудно будет удалить травящий раствор. Это чревато подтравом. Часто ловушки возникают при заходах линий в контактные площадки (пады) или при соединении нескольких линий.

Обычно кислотной ловушкой считаются места с углом между проводящими элементами < 60⁰. Параметр может меняться от сложности проекта и уровня производства.

Большинство кислотных ловушек могут быть исправлены при подготовке к производству командой технологов, а не топологами.

Но есть нюанс. У технолога, который готовит проект к производству, есть волшебная кнопка «Исправить всё автоматически». И чем больше в проекте ловушек, тем выше вероятность, что он её нажмёт. Потому что ему так проще.

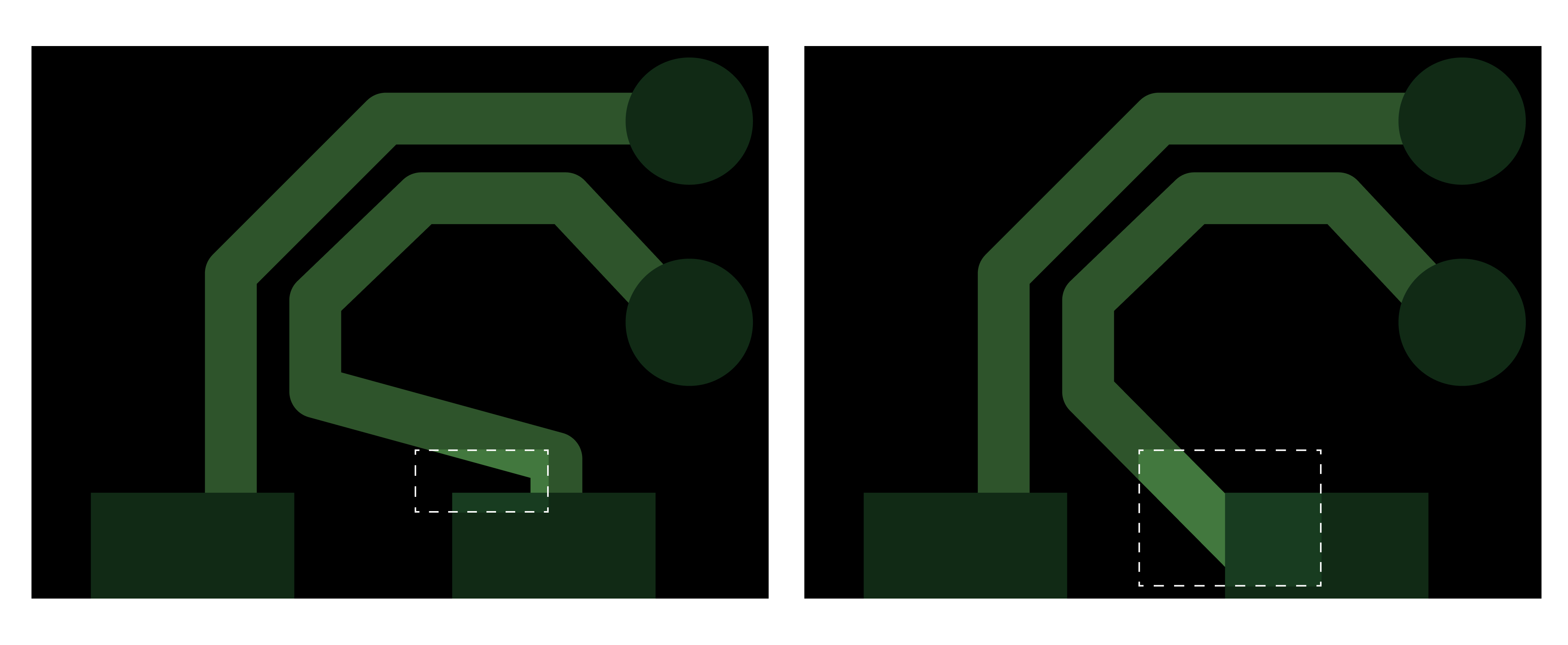

Пример кислотной ловушки, которую нельзя править. На рисунке слева показана L‑Comp трассировка — структура, помогающая улучшить качество передачи скоростных сигналов.

Не всегда правка исходных Gerber-файлов допустима. Некоторые конструкторские решения должны быть произведены строго так, как указано в документации. Понимание, какую топологию и как именно менять (и можно ли вообще), приходит с опытом подготовки к производству или трассировки сложных плат. Поэтому если технолог не уверен, корректно ли он изменил топологию, переработанные Gerber-данные будут отправлены в RnD на согласование. Это отличная практика: завод уверен, что не внёс лишних или критичных изменений в топологию, а тополог может выдать дополнительные правки.

Перемычка (мостик) паяльной маски

Мостик может встречаться как между падами одного компонента, и здесь мы ограничены посадочным местом на компонент в документации, так и между падами разных компонентов. Во втором случае перемычку можно увеличить, добавив расстояния между компонентами.

Реализуемость этого параметра сильно зависит от цвета паяльной маски — он задает отражающую способность и требуемую энергию экспонирования. Например, черной маске нужно больше энергии, а у белой выше отражающая способность. Поэтому на стандартной зеленой маске возможно получить меньшие мостики, тогда как на других цветах перемычки должны быть больше.

Также на этом этапе проверяется слой шелкографии. Рекомендованная минимальная ширина шелкографии (Min SS) составляет 0,09–0,1мм, а зазор между ее линиями (SS to SS) 0,1–0,13мм.

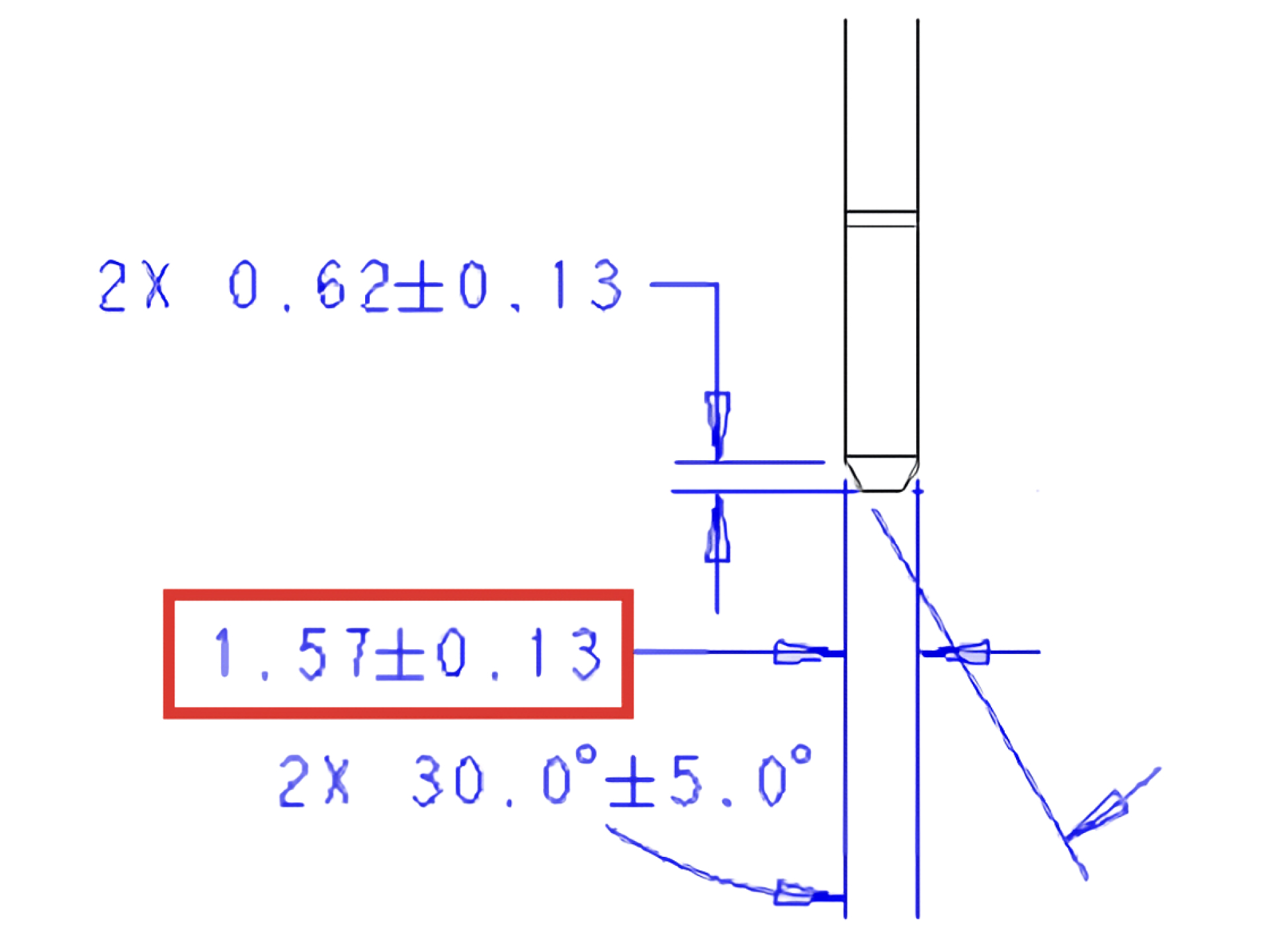

3. Проверки для процессов механообработки

К сожалению, не все производства уделяют достаточно внимания проверкам механической обработки — чаще всего, это фрезеровка и сверление. Как результат, заказчики могут получить платы с недостаточной толщиной меди внутри переходного отверстия. Или плату со сколами и трещинами в базовом материале, что приводит к локальному расслоению и CAF‑эффекту — миграции ионов меди вдоль трещин/расслоений стекловолокна под действием разности потенциалов.

Параметр Aspect Ratio для металлизированных отверстий

Металлизированные отверстия нужны для соединения проводящих рисунков платы, расположенных на разных ее слоях. Для них важно отношение глубины отверстия к его диаметру. Это и есть Aspect Ratio.

Базовое правило: чем меньше Aspect Ratio, тем лучше. Тогда отверстия крупнее и их легче металлизировать. Типовое значение этого показателя составляет 10-12.

Однако, отлаженный техпроцесс, стабильность производственных условий (особенно температуры) и использование передовой химии может увеличить Aspect Ratio до 16-20. А в случае производства мелкой партии образцов можно довести параметр и до 30.

Зазор между отверстиями (DRL to DRL)

Чем крупнее отверстия, тем дальше они должны отстоять друг от друга. Иначе в процессе мехобработки сверло может сколоть или вырвать часть базового материала между ними. Рекомендуемый зазор между отверстиями начинается от 0,4 мм, но для плотных топологий можно локально уменьшить параметр DRL to DRL 0,3-0,35 мм.

Диаметр режущего инструмента для неметаллизированных отверстий и слотов (Tooling Size)

Большинство производств при выполнении контура печатной платы используют фрезы диаметром 2-3 мм. Они могут создать радиус скругления контура до 1 мм. Если мы захотим радиус, скажем, 0,5 мм, фабрике потребуется дополнительный инструмент. А это дополнительные расходы. В том числе и потому, что чем меньше диаметр режущего инструмента, тем быстрее он изнашивается.

Перемычки для металлизированного контура платы

Для такого контура необходимо предусмотреть места без металлизации: в них будут располагаться технологические перемычки, которые фиксируют плату в заготовке для поверхностного монтажа.

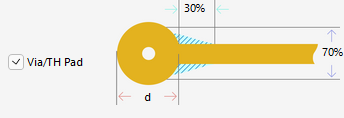

4. Проверки допусков на совмещение между проводящими слоями, паяльной маской и шелкографией

Одна из операций при изготовлении платы — совмещение рисунков слоев. У оборудования для этой процедуры есть допуски на позиционирование заготовки. Если тополог не учтет погрешности совмещения, а фабрика при подготовке файла к производству не увеличит отступы, это чревато серией проблем. Мы разберем их ниже.

Проверка совмещения внешних проводящих слоев и паяльной маски

Недостаточный запас на совмещение по Gerber-файлам может привести к вскрытию маски соседнего проводника рядом с контактной площадкой. А это потенциальное короткое замыкание при монтаже. В стандартную подготовку входят:

Увеличение вскрытия соответствующего пада в маске. Обычно габарит вскрытия маски больше габарита пада на 0,1 мм.

Проверка отступа от вскрытия маски соседней цепи: линии или полигона. Рекомендуется заложить от 0,05 мм — чем больше, тем лучше.

Пример. Маска репера (FID), добавленного для лучшего позиционирования, вскрывает соседнюю линию около BGA-компонента.

Проверка совмещения слоев паяльной маски и шелкографии

Если нанести шелкографию слишком близко к вскрытию маски, возможно попадание краски на контакты или тестовые точки платы. Это является дефектом для плат 2 и 3 класса по стандарту IPC-A-600.

Чтобы обеспечить отсутствие шелкографии на монтажных площадках, достаточно заложить корректировки совмещения печати шелкографии и вскрытий паяльной маски в 0,1-0,125 мм.

5. Проверки отступов между проводящими слоями и слоями механообработки

Важность проверки отступа слоев меди от сверла или фрезы трудно переоценить. Чем позднее по техпроцессу случается дефект, тем дороже он стоит. К моменту сверловки отверстий все вытравленные слои уже спрессованы и прошли ОТК. Обидно будет получить контакт отверстия с соседними цепями — и отправить плату в брак без возможности ремонта.

Отступ от контура печатной платы и внутренних вырезов

Важно убедиться, что в процессе финишной механообработки не повредятся проводящие слои. Рекомендованное значение отступа зависит от того, как будет выполнен контур: при фрезеровке это 0,25-0,3 мм, а при скрайбировании 0,4 мм.

Отступ от отверстий до топологии слоев

Для металлизированных отверстий параметр зависит от выбора шага под монтаж для BGA-микросхем на конкретном участке платы.

Для основных участков платы шаг BGA начинается от 1,0 мм, а отступ от отверстия составит 0,25-0,3 мм. Это позволяет обеспечить массовое производство.

Для критичных участков платы можно сократить шаг BGA до 0,8 мм, локально уменьшив отступы до 0,225-0,235 мм. Однако не стоит увлекаться этим, чтобы сохранить технологичность платы.

Для неметаллизированных отверстий базовый отступ также составляет 0,25-0,3 мм, но при необходимости его можно уменьшить на 0,025 мм. Ведь в этом случае не нужно вводить компенсацию на сверление.

Также стоит проверить, что центры металлизированных отверстий на термопадах расположены в определенной сетке, центр которой совпадает с центром термопада. Хаотично расположенные отверстия могут привести к непролитию полигонов между ними, что негативно скажется на плотности токов.

Отступ от фрезерованных пазов

Пазы редко стоят около плотных областей трассировки, поэтому нет необходимости ужиматься в зазорах до топологии слоев. Отступ для металлизированного и неметаллизированного паза будет равным 0,4 мм.

Отступ от обратного сверления

Типовым значением для массового производства считается 0,2-0,225 мм, но при отлаженном процессе и жестком контроле износа инструмента можно достигнуть 0,125-0,15 мм. В зонах под BGA можно уменьшать этот отступ до необходимых вам значений, но по остальной площади платы оставлять рекомендованные.

6. Проверки структуры слоёв печатной платы

Неправильно подобранная структура (стек) может превратить плату с корректной топологией в единорога, который то будет работать, то не будет — или вообще сгорит. Недостаточная изоляция на пробой, невыдержанные расстояния до опор для импедансных линий, расслоение платы при монтаже или в процессе ее эксплуатации — лишь небольшой перечень проблем, которые можно получить, если не уделить достаточного внимания стеку.

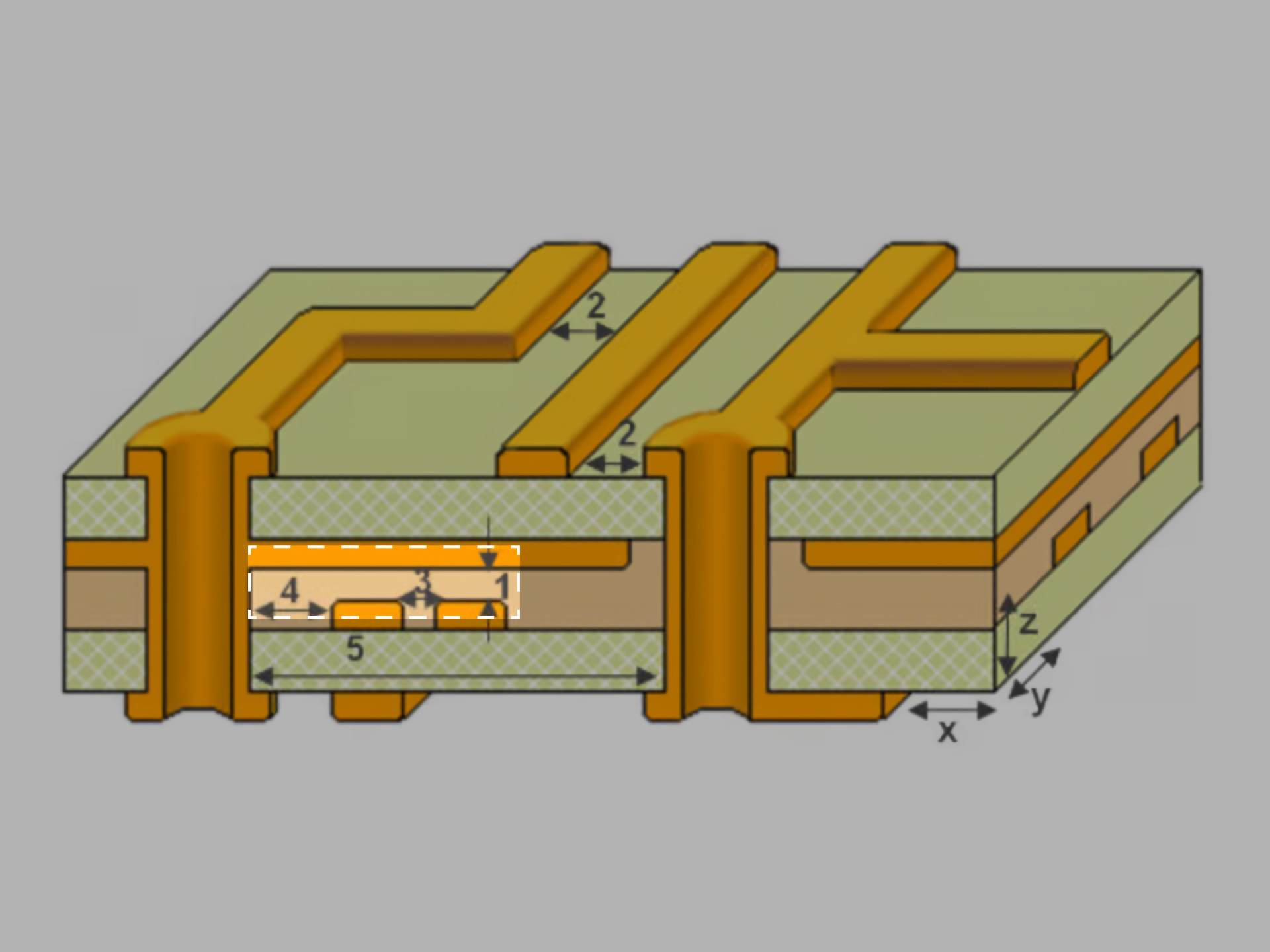

Виды и структуры переходных отверстий

В самой простой структуре есть лишь сквозные отверстия — единственным ограничением для них будет Aspect Ratio. Однако на практике часто применяются слепые и погребенные отверстия. Они дают топологу больше свободы, но чаще всего увеличивают число циклов прессования и металлизации. И здесь нужно задуматься, как именно выполнять их на заводе. Возьмем слепые отверстия — такие видно лишь с одной из сторон платы. Если выполнять их не сверлением на глубину, а послойным прессованием, это увеличит стоимость и время, затраченное на производство. На картинке ниже представлены виды переходных отверстий и их условное влияние на время и стоимость производства изделия.

Общая толщина платы

Ключевые моменты, на которые стоит обращать внимание, это:

Aspect Ratio — для возможности использования переходных отверстий с мелким диаметром.

Изменение толщины слоев при прессовании. Финишные толщины внутренних фольг будут уменьшаться из-за микротравления, нужного для достижения адгезии: например, фольга толщиной 35 мкм в итоге уменьшится до 30,5-32 мкм. В то время как слои, подверженные металлизации, будут становиться толще.

Допуск платы по толщине может быть нестандартным. Стандартным значением является +/-10% , однако для плат толщиной 1,0 мм и меньше и для плат с краевыми разъемами может быть указан допуск +/-5%, +/-8% или же односторонний допуск -0/+10%.

Такой допуск обусловлен требованием ответной части — коннектора, в который CardEdge будет вставляться.

Толщина слоев препрега

Слишком тонкий препрег может не обеспечить достаточной изоляции фольгированных слоев при прессовании, что приведет к короткому замыканию.

Вторая распространенная проблема: тонкий препрег не полностью заполнит смолой вытравленные участки между топологией, что приведет к расслоению или вздутию платы во время монтажа.

Толщина препрега для внутренних слоев рассчитывается по следующему правилу: сумма толщин прессуемых фольг, помноженная на коэффициент прессования в пределах 1,5-2. Чем больше коэффициент, тем лучше.

Если мы рассчитываем препрег для прессования внешних слоев, толщину внешнего слоя можно взять равной 0, так как травление внешних слоев происходит после прессования и препрег не расходуется на заполнение зазоров на слоях Top и Bom.

Ограничения для ко́ров

Большинство производственных линий травления имеют ограничения по толщинам материалов, с которыми они могут корректно работать. Поэтому стоит избегать использования коров толщиной 50 мкм и менее.

Также не стоит без явной необходимости закладывать исполнение внешних слоев на корах. Иначе сначала он пройдет травление в DES линии, где сформируется внутренний слой платы, а потом уже в составе спрессованной ПП этот же кор пройдет травление в SES линии, где формируется внешний слой.

Рекомендуется не использовать коры с разной толщиной фольги на разных сторонах — «разноозные» коры.

Типовой процесс травления предполагает один проход кора по конвейеру — работа ведется сразу с двух сторон и с одинаковой концентрацией раствора.

Если же мы заложили коры с разной толщиной фольг, технолог два раза запустит конвейер. Сначала отдельно вытравит более толстый слой. А затем, сменив режим, вытравит второй, более тонкий. Соответственно, в два раза увеличится расход фоторезиста и общее время травления.

Баланс меди

Когда основная топология закончена, разработчик добавляет в свободное место на плате баланс меди: медные квадраты со стороной в 60 mil (≈1,5 мм) и зазором 40 mil (≈1 мм) друг от друга (параметры могут меняться в зависимости от проекта). Увеличение количества меди на плате решает ряд проблем.

И вот почему.

Снижает коробление платы

Представим восьмислойную плату размером 500*500 мм, у которой на четырёх верхних слоях только проводники с большими зазорами, а на четырёх нижних – слои питания и полигоны земли. Есть явный дисбаланс. Поэтому в процессе прессования нижние слои с большим содержанием меди будут «перетягивать на себя» плоскостность ПП. В итоге максимальная кривизна платы по оси Oz может превысить стандартные 0,75% или оказаться слишком большой для системы компенсации коробления оборудования SMT линии.

Если не добавлять баланс меди, разброс по плоскостности заставит предъявлять сильно завышенные требования к линии поверхностного монтажа, чтобы компенсировать коробление. А это ощутимый дополнительный бюджет. Либо монтаж потребует специальной оснастки и дополнительныхручных операций, которые необходимо минимизировать на любом производстве, особенно массовом.

Уменьшает расход травильного раствора

Чем больше меди, тем меньше нужно стравить, чтобы получить нужную топологию.

Улучшает равномерность гальванического осаждения меди на внешних слоях

Начнём с примера: мы разработали плату с требованиями к импедансам на внешних слоях. Такие линии есть и на TOP (верхний), и на ВOT (нижний) слоях. Но на ТOP-слое 10% меди по площади, на ВOT 40-45%. Без баланса меди мы получим более толстые проводники на BOT слое, потому что толщина осаждённой меди там будет больше. В результате импедансы не совпадут с расчетными или на TOP, или на BOT слое. И при каждом переходе будем получать дополнительное отражение сигнала из-за разницы в импедансах.

С балансом меди толщина осаждаемой меди будет схожей как внутри каждого слоя, так и между ними. А чем меньше дисбаланса меди между внешними слоями, тем равномернее плотность токов, протекающих по ним.

Баланс меди в области CardEdge

Многие разработчики удаляют медь из-под краевых разъёмов. В итоге может получиться слишком большой дисбаланс по расчетной толщине основной части платы и её CardEdge области, ведь сумма всех толщин внутренних слоев будет удалена из-под разъёма. Компромиссом является баланс меди в этой области хотя бы на центральных слоях, особенно если они сделаны из толстой меди (70-105 мкм).

При этом даже имея баланс меди, стек платы должен быть симметричным с точки зрения используемых толщин коров, препрегов и фольг. Любая асимметрия приведет к повышенному короблению.

7. Как упростить соблюдение DFM подхода в реальной практике

В современном мире крайне важно быстро получить первые образцы плат для проверки констуктива, схемотехники и функционирования устройства. Поэтому лучше потратить дополнительные 5-7 дней на доработку проекта, чем тратить по 2-3 недели на согласование изменений от технолога.

Некоторые фабрики выкладывают на своих сайтах типовые стеки с уже приведенными расчетами импедансов. Если есть возможность развести плату под этот стек, то не стоит от неё отказываться. У завода уже настроен техпроцесс для работы с указанными материалам и, как правило, они всегда есть на его складах в достаточном количестве. Технологам на фабрике не нужно будет перестраивать процесс под что-то новое, а вам — месяц или дольше ждать поставку других материалов.

В остальном, какой бы вопрос не вставал перед топологом до отправки платы в производство, есть общая рекомендация — не приближаться к крайним значениям завода-изготовителя. Чем меньше области с критичными значениями, тем меньше времени будет занимать подготовка файлов к производству и настройка оборудования. И, как следствие, процент брака будет ниже, а плата окажется у вас быстрее.

Что ещё почитать на эту тему

Статьи, лекции и интервью о производстве печатных плат на сайте проекта «Истовый инженер».

А также:

IPC-4761 Via Protection: Via Tenting, Via Plugging, Via Filling.

Материал о технологии производства печатных плат в картинках.

Стандарт IPC-A-600G.

Стандарт IPC-4761.

Стандарт IPC-6012D.

IPC-TM-650 2.4.24 Glass Transition Temperature and Z-Axis Thermal Expansion by TMA.

IPC-TM-650 2.4.24.1 Time to Delamination (TMA Method).

Комментарии (97)

Indemsys

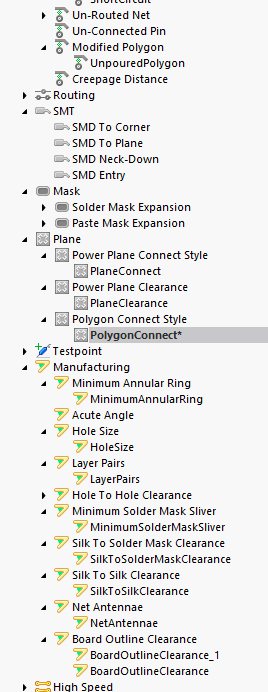

00.00.0000 00:00+4Тут правил можно ещё добавлять и добавлять.

Например creepage distance

Если не сделать правильную дистанцию, то плата может не пройти сертификацию.

Или каплевидные соединения

Если не сделать каплевидные соединения у разъёмов, то там быстро треснут проводники.

Или рельефное подключение площадок

Если его не сделать, то очень трудно будет паяльником ремонтировать платы

Словом стоит открыть закладку PCB rules и посмотреть все многообразие требований и ограничений:

А ещё в свежих версиях Altium есть закладка Health Check. Очень рекомендуется её использовать, потому что проблем с геометрией трассировки и расстановки может быть гораздо больше чем описано в этой статье.

BigBeaver

00.00.0000 00:00Если его не сделать, то очень трудно будет паяльником ремонтировать платы

В век станций с нижним нагревом вообще не проблема. Для бедных есть преднагрев феном.

segment

00.00.0000 00:00Это далеко не всегда удобно, особенно когда увидел непропай и нужно быстро «на коленке» исправить. У нас была плата силовая, там несколько залитых слоев, разогревать такое чудо нужно долго, чтобы просто впаять провод.

Arhammon

00.00.0000 00:00+1То, что надо бы воспользоваться пред нагревом, иногда становится понятно после того, как металлизация уже повредилась где-нибудь в 3ем слое...

Arcanum7

00.00.0000 00:00+1**Глубоко вздохнув и очень глубоко выдохнув**

Ночь, цех, шум, фонарь, паяльник.

Неистовый и бессмысленный простой.

Прогревай ещё хоть три часа

Прогрева нет.

Не пропаяешь так - хоть увольняйся.

И повторится всё как прошлой ночью:

Духота смрадного цеха.

Ночь, шум, фонарь, паяльник.

Извините(нет), экспромт.

Где нижний прогрев найти на промышленном оборудовании в сталелитейном цеху, например? или в цеху по производству горячекованных болтов? Только паяльник 60Вт, канифоль, флюс и томное дыхание начцеха в затылок.

Ах да, ещё и на проходной завода - вноси что хочешь, но вынести - нужен пропуск. А его никто не даст.

Нижний прогрев плат им подавай... ишь, проИктанты, тьфу!

BigBeaver

00.00.0000 00:00+71 — найти технологические требования будущего подрядчика

2 — забить их в DRC своей сапр

3 — ERC + DRC

…

PROFIT

le2

00.00.0000 00:00кстати да.

С этого и нужно начинать. Я однажды получил "фи" от завода - его требования - все микросхемы должны быть сориентированы с севера на юг и дополнить всё подряд уловителями припоя. Слава богу этот завод с таким креативом не понадобился.

Бывает ещё хуже требования. Например, как производили аудиотехнику - прессованный и перфорированный картон в качестве плат. Шестиметровые установщики как швейная машинка расставляют лес выводных конденсаторов - незабываемое зрелище и эту технологию перебить по деньгам невозможно - плотность установки штырьковых электролитов будет всегда выше.

Практически для современной электроники можно забыть про "надгробные камни" и термобарьеры - посмотрите на плату любого телефона. Современные микросхемы просто не приспособлены для ручного монтажа.

Ну и главный печальный вывод - трассировка плат сильно переоценена. Рулят референсные дизайны и этому можно обучить любую обезьяну. Этим пользуются работодатели.

BigBeaver

00.00.0000 00:00Они рулят, если у вас свободный выбор номенклатуры и много свободного места в корпусе. А если делаешь какое-нибудь говно с ноготок, но при этом требуется ручной монтаж, то уже можно и повозиться. Это может показаться детским садом, но в супер мелких сериях или около хобби проектах вполне нормально.

А к списку надо еще добавить №4 — указать в комментариях к файлам все пограничные или не описанные производителем моменты. А может, и технологу позвонить на завод.

le2

00.00.0000 00:00умение паять также очень сильно переоценено. Вас уделает любой рабочий, который занимается этим годами.

Свободный выбор номенклатуры есть всегда если вы занимаетесь коммерческой серийной разработкой. Вернее устаревшее всегда дороже стоит. За некрофилию вы вылетите с рынка.

BigBeaver

00.00.0000 00:00+1А при чем тут умение паять?

le2

00.00.0000 00:00Мой брат в КБ военного завода отдает в монтаж компоненты по 500 баксов и больше за штучку специальному отделу, который паяет BGA вручную.

В остальных случаях современая электроника подразумевает печку. Все эти LGA в 49 переходных отверстий под термопадом.

В противном случае вы делаете что-то не так.

olartamonov

00.00.0000 00:00а) Референсный дизайн компонента — это сферический конь в вакууме. Это у производителя на девборде он один на квадратный дециметр, а у вас будет стоять в окружении других компонентов, шин, линий питания и чёрта в ступе.

И вот тут начинаются нюансы, на которых легко можно споткнуться.

б) К теме статьи, т.е. допускам и технологическим особенностям производства печатных плат, референсный дизайн вообще не относится.

le2

00.00.0000 00:00нет. В 98% случаях нужно повторять референсный дизайн. Если вы считаете иначе, то, скорее всего, вам не нужно проходить реальные испытания во внешних лабораториях на которых вы узнаете что ваш дизайн не проходит. В этом случае начнется переписка с вендором, в которой вендор вам справедливо скажет что вы просто отошли от референсного дизайна.

Если контора маленькая, а у вас над головой нимб святого, то скорее всего вы продавите решение что вы ни в чем не виноваты, а компоненты были сбоящие. А сейчас вы поменяете на хорошие компоненты и все будет хорошо.

Референсный дизайн относится к теме всегда. Если у нем указано четыре слоя платы и остутсвие теромбарьеров, а вы (как святой) развели с термобарьерами в два (потому что 100 раз так делали), то скорее вы должны уступить место пионеру, который сделает это с первой попытки, просто повторив детально референсный дизайн.

olartamonov

00.00.0000 00:00а) Если вы не понимаете, почему в конкретном дизайне сделано с термобарьерами или без (в частности, например, потому что автору дизайна было лень их рисовать, или потому, что автору девборды было абсолютно безразлична себестоимость печатки) — ваша ценность как разработчика тождественно равна нулю, в трудовой книжке у вас сказано «копипастер референсных дизайнов».

б) Если вендор вам на замечание про глюки LDO'шки на 300 мА нагрузки скажет, что вы отошли от референсного дизайна, проведя у неё под пузом две дорожки от GPIO контроллера со статическими сигналами, рекомендую позвонить максимально высокопоставленному представителю этого вендора голосом и сказать всё, что вы про него думаете.

в) Что такое референсный дизайн микроконтроллера, например? Схема расстановки конденсаторов по питанию вокруг него? Ничего другого ни в одном даташите не будет.

le2

00.00.0000 00:00+1лично я ловил проблемы даже с LDO. А вам еще только предстоит. Вы узнаете про их проблемы с устойчивостью. Про то, почему только недавно (лет 5 назад) появились модели под керамику, а до этого только можно ставить только тантал.

nixtonixto

00.00.0000 00:00+2Эти проблемы с LDO всегда описаны в даташите, там даже часто графики допустимых ESR/ёмкости рисуют. И это описано в куче теоритических статей по работе таких LDO. Опытный разработчик Обязан знать такие нюансы, а иначе ему путь только в отдел копирования рефдизайнов и чужих плат.

olartamonov

00.00.0000 00:00+2Характерный, кстати, пример подмены понимания копипастингом.

У копипастера «можно ставить только тантал», а инженер был бы в курсе про допустимый минимальный ESR.

hhba

00.00.0000 00:00Вообще крайне занятная тема. У нас одного разработчика клевали за использование современной керамики вместо танталов очень долго. Потом просто перестали)) Ссылались при этом даже не на рефдесы на конкретные питатели (где не было ни слова про "тантал онли"), а на известные примеры у конкурентов - смотрите, смотрите, у них танталы!

BigBeaver

00.00.0000 00:00+1а до этого только можно ставить только тантал.

Вы прикалываетесь? В середине нулевых уже были.

olartamonov

00.00.0000 00:00Да собственно TI SLVA115A «ESR, Stability, and the LDO Regulator» — май 2002-го, к этому моменту они уже делали LDO, нативно работающие с керамикой. В принципе-то LDO как класс не то чтобы сильно раньше появились

Indemsys

00.00.0000 00:00Согласен. Референсный дизайн, как правило, повторить не получается.

Не редкость, когда референсные дизайны сделаны с грубыми ошибками или не на номинальные режимы или без учёта окружения и ЭМИ. Отчего в реальных схемах горят. Нынче референсы делают кто попало.Даже референсные посадочные места часто не могут быть использованы. Скажем если в референсе на греющийся элемент большая открытая маска для пасты , а производитель отказывается брать с такими отверстиями маску и требует ячеистую структуру.

Hlad

00.00.0000 00:00+1В референсном дизайне одной микросхемы от MAXIM IC перепутали номинал резистора, подтягивающего ножку к земле (что-то типа "вместо 1 кОм - нарисовали 1МОм"). Глюки были совершенно фееричными. Когда обратились с претензией к производителю, что "микруха неверно работает", нам отвечали, что "это у вас некачественный изготовитель печатных плат", пока их носом не ткнули в ошибку.

nixtonixto

00.00.0000 00:00+1Ну и главный печальный вывод — трассировка плат сильно переоценена. Рулят референсные дизайны и этому можно обучить любую обезьяну. Этим пользуются работодатели.

Отнюдь нет. Особенно если схемотехник-трассировщик, который из ТЗ и файлов DXF корпуса делает готовую к производству плату. Рефдизайны ещё надо найти — а для этого знать очень много потенциально подходящих чипов, и знать ключевые слова, чтобы, например, на замену 24-битным АЦП от ТИ найти китайский датчик для весов HX711, который, внезапно — полноценный 24-битный АЦП, но в разделе ADC Диджика его нет. И даже найденный рефдизайн надо адаптировать к плате, и, самое сложное — впихнуть на плату невпихуемое, с минимумом слоёв и не испорченными землями, скоростными линиями и соответствующими току толщинами линий. И знать кучу нюансов — вроде того, какой терминатор надо ставить поближе к источнику сигнала, а какой — в конце линии. Обученная вами обезьяна будет рисовать только ёлочные моргалки, а как пойдут задания посложней — сразу потребуется опытный специалист, которые без работы долго не сидят…

aumi13

00.00.0000 00:00трассировка плат сильно переоценена. Рулят референсные дизайны и этому можно обучить любую обезьяну. Этим пользуются работодатели.

а потом оказывается на плате разведенной вчерашним студентом куча косяков, и вылазят они не сразу, а при эксплуатации.

Dark_Purple

00.00.0000 00:00+1Коров наверно на ядра можно заменить, или хоть ударение в слове проставить.

sdy

00.00.0000 00:00Не смотрели, какие тулы умеют разводить L-Comp?

Chopr39

00.00.0000 00:00Кейденс умеет

sdy

00.00.0000 00:00Один он только? Тогда это странно, потому как эта штука очень нестандартная и производство явно к этому не готово. Если это нельзя проконтролировать на производстве, то смысл в этой фиче очень сомнительный.

BigBeaver

00.00.0000 00:00Да оно гуглится-то с трудом, чего уж…

sdy

00.00.0000 00:00Есть еще момент, если индуктивность компенсирует емкость отверстия, то вопрос как контролируется отверстие с точки зрения емкости?

qqxx__z

00.00.0000 00:003D FEM, если есть достоверная 3Д модель коннектора. Топологию плашки можно скачать с джедека при этом. Зачастую такого рода RnD - прерогатива разработчика референсной платформы, а разработчикам самой платформы остается либо валидировать это все для своего стека, либо (чаще и правильней) - подгонять под свои реалии и затем валидировать.

Chopr39

00.00.0000 00:00Нарисовать можно в чём угодно, просто кейденс умеет из коробки. А автор как раз об этом и пишет, что не каждое производство к такому готово, и нужно проконтролировать.

Indemsys

00.00.0000 00:00А вот в Altium контролировать не надо. Он сразу покажет ошибку если таковая обнаружится.

Да и что такое нынче из коробки? В коробке теперь не хотят продавать. Все завязано на облака. И там этих сервисов замучаешься изучать. Эксперт не скажет что уже есть, а чего ещё нет.

BigBeaver

00.00.0000 00:00Так это у вас он покажет. А потом технолог на заводе возьмет ваши герберы и подотрется, всё переделав.

nixtonixto

00.00.0000 00:00И будет потом сам продавать всю партию изделий, если выяснится, что в герберах было всё хорошо, а он сделал красиво и тем самым всё сломал. Технолог на заводе только укажет замеченные ошибки и максимум — поправит апертуры для трафарета, вроде скругления краёв и шахматного поля под пузом. Но к дорожкам Никогда не прикасается — будет ждать исправленных герберов.

BigBeaver

00.00.0000 00:00Вам-то с этого какой прок? В лучшем случае переделают бесплатно, но сроки сорваны и нервы потрачены.

nixtonixto

00.00.0000 00:00Только если партия радиолюбительского уровня. А переделывать коммерческую партию, которая загружает работой завод хотя бы на месяц — банкротство для завода даже по себестоимости комплектующих, без учёта неустойки.

BigBeaver

00.00.0000 00:00Интересные у вас представления. А между радиолюбительскими и миллиардными тиражами жизни нет?

nixtonixto

00.00.0000 00:00Жизнь есть, но нет экономического смысла: с маленькими тиражами не прокормить команду разработчиков. И заводу тоже неинтересно перенастраивать станки для того, чтобы потом за пол-часа выгнать весь тираж.

olartamonov

00.00.0000 00:00Нет, всё намного больнее будет. Партия будет отгружена, смонтирована, передана программистам — и вот примерно через неделю после этого события и будет обнаружено, что там технолог поковырялся.

P.S. И что касается личного опыта — я немного работал с китайцами, мнение, что они всё обязательно переспросят... идеалистичное. Иногда переспрашивали. Иногда даже по дизайну полиграфии (этикетка на изделии) уточняли, правильно ли они поняли, что вот тут у нас две линии разной толщины, это задумка такая или они должны быть одинаковые всё же?

Но бывало и так, что грузили что есть как есть, а потом делали круглые глаза. В оптовых партиях.

Fangaro

00.00.0000 00:00+3Александр! Спасибо за упрощение изложения! Просто любителю, который иногда что то пробует делать и настраивать, некоторые примеры оказались открытием. Утрируя, узнал, что "Земля не плоская". Это про перетравливание в острых углах.

Karlson_rwa

00.00.0000 00:00Дело в том, что проводники в производственных Gerber‑файлах толще, чем в реальности, и это уменьшает зазор между ними.

Можете пояснить мысль подробнее?Увеличение вскрытия соответствующего пада в маске.

Не могли бы вы рассказать, в своих библиотеках вы вскрытие маски делаете в размер пада и дальше уже конкретное производство само увеличивает вскрытия или есть какой-то принцип, которому следуете, назначая тот или иной отступ маски от площадок?медные квадраты со стороной в 60 mil (≈1,5 мм) и зазором 40 mil (≈1 мм) друг от друга (параметры могут меняться в зависимости от проекта)

Можете порекомендовать конкретную литературу, где описывался бы принцип выбора рисунка заполнения и его параметров?

BigBeaver

00.00.0000 00:00Вскрытие маски вокруг падов обычно в design rules вашей САПР прописывается, емнип.

Karlson_rwa

00.00.0000 00:00Его можно прописать, да. Мне интересно, как поступает автор статьи в свете изложенного в ней.

yadro_team Автор

00.00.0000 00:00От автора:

1. Когда вы отдаете gerber-файлы на завод, фаб сначала готовит их к производству, т.е. они не запускают именно ваши оригинальные gerber-файлы. Один из этапов подготовки к производству – учёт фактора травления – т.е. линии делают чуть толще, учитывая этот фактор, соответственно зазоры в парах и/или шинах становятся меньше.

2. В своих библиотеках мы делаем вскрытие маски +50 мкм на каждую сторону (+100 мкм на габарит). Это нормально работает до шага 0,4 мм включительно.

Если меньше, то можем свалиться до 35-45 мкм на сторону, но надо сразу понимать, что это уже не на каждый завод.

Вообще сейчас большинство заводов корректируют маску сами: дают +50 мкм на каждую сторону и +25 мкм в области коннекта (где линия в пад заходит).Из неприятного, такой подход не очень бьется, если вы сажаете элементы без термобарьеров, т.е. в реальности вы получаете пад в габарит маски, а не в габарит пада. Но для крупных компонентов это не критично, а мелочь можно отдельно оговорить с заводом. Также можно обратить на это внимание технолога, который будет готовить трафарет для смт монтажа, чтоб он чуть скорректировал пасту на таких падах.

3. Баланс меди. Тут я привел одно из типовых решений завода, с которыми работали. Остальные заводы против не были и вопросов по такому балансу не было. Общий принцип: зазоры до баланса должны быть явно больше, чем те, что в топологии. Т.е. ни одна плата не должна уйти в брак из-за того, что не вытравился зазор между линией и балансом.

Karlson_rwa

00.00.0000 00:00Спасибо, стало немного понятнее. Хочу уточнить:

2. Когда стоит выбор, сделать вскрытие +50 мкм, но потерять при этом мостик маски 0,15 мм между соседними площадками и получить его 0,1 мм или сделать вскрытие +25 мкм но оставить мостик 0,15мм, то что вы выбираете и чем руководствуетесь?

3. Есть ли какие-нибудь исследования или руководства, которые вы могли бы посоветовать почитать, где рассматривался бы вопрос баланса меди с точки зрения SI, например? Допустим, в аллегро есть заполнение квадратами, кругами, шестиугольниками. Какое выбирать в каком случае? Влияет ли форма на что-нибудь, кроме эстетики? Про зазоры и брак понятно.

Karlson_rwa

00.00.0000 00:00О, класс, комменты сами меняют номера в списке. Boomburum я набирал 2 и 3 вообще-то.

yadro_team Автор

00.00.0000 00:00+2От автора:

2. Мы отдаем приоритет оставить +50 мкм, но сделать мостик тоньше.

Причины:

- Возможно использование этого же компонента на досках с зеленой маской — а там 0,1 мм это рабочий параметр.

- Можно корректно контролировать зазор от вскрытия маски до соседней цепи (от 50 мкм). В случае, если мы вскрытие уменьшали, то приходится это учитывать, локально увеличивая допустимый параметр, это лишние настройки в констрейн менеджере, да и забыть об этом легко.

- Если завод уверен в совмещении маски, то он сам уменьшит отступ до 25-35мкм, тем самым делая мостик толще.

3. SI немного не моя сфера. Лично я не думаю, что форма баланса меди будет влиять на SI. Тут скорее чем больше зазор до него, тем влияние меньше. А круги это или квадратики, не важно. Баланс меди, добавленный отдельными элементами/апертурами/Flash будет меньше влиять, чем залитый вокруг полигон, повешенный на землю.

VladimirFarshatov

00.00.0000 00:00+1Развел в kicad 3 платы: 2 контроллера Atmel Mega2560, последнюю (rev2) 56х800мм со всеми выводами под сдвоенные разьемы и к ней, того же формата плату расширения ОЗУ с 8кб до 520кб. Сделал герберы, как описано в инструкции и отдал китайцам. За 10 баксов получил 10 комплектов, собрал 4шт - всё работало штатно.

Спасибо за статью, прочел. Оказалось "сделал всё по правилам" .. а так бы и не узнал. ;)

VladimirFarshatov

00.00.0000 00:00Упс, ошибся. Размер платы 56х88мм, не 800 конечно же. Получилось примерно так: https://vk.com/id484853030?z=photo484853030_456239018%2Fphotos484853030

Hlad

00.00.0000 00:00Забавно. Наконец-то узнал, почему самая распространённая маска - зелёная.

Indemsys

00.00.0000 00:00Про зеленую маску скорее всего фэйк либо было актуально в прошлом. Оттенков самой зеленой маски море бывает.

На моих платах минимальный зазор маски 0.05 всегда.

И ни разу не было претензий независимо от цвета маски

Автор скорее всего повествует о своем частном опыте с каким-то конкретным не очень технологичным производителем.

Karlson_rwa

00.00.0000 00:00Вообще вроде бы зеленая маска зеленая, потому что сначала не было АОИ и все платы просматривались глазами работников, а от зеленого цвета за смену меньше устаешь. Не помню только, где читал об этом.

Intolerambler

00.00.0000 00:00Да скорее всего на ранних этапах хромакей у кинематографистов переняли.

olartamonov

00.00.0000 00:00Да она какая угодно бывает, но если заказчику всё равно — то зелёный цвет просто исторически самый стандартный, самый распространённый, «некогда думать, делай зелёный с белым». Это как если в Италии в кафешке попросить кофе, не уточняя какой, то вам молча принесут эспрессо.

Hlad

00.00.0000 00:00То, что она разная бывает - я в курсе. Мы в своё время при помощи цвета плат мажорные версии устройства отслеживали :)

olartamonov

00.00.0000 00:00А в «Резоните» долгие годы был лайфхак — если заказать белую маску и зелёную шелкографию, то цена и сроки не меняются.

0xED

00.00.0000 00:00А я слышал, что исторически маска с зеленым пигментом была самая дешевая, но хоть со временем маски других цветов стали стоить столько же, зеленую продолжили использовать просто "по старой памяти".

vconst

00.00.0000 00:00Все эти тонкости очень похожи на полиграфические, типа — минимальная толщина штриха в выворотке, отступ от биговки на штампе, минимальное расстояние между элементами фольги, минимальный размер элементов для конгрева, угол штампа, который изгибается из стальных полос и тд тп

sdy

00.00.0000 00:00+1Ну так да, это не про разводку. Делал как то гербера для американки, которая заказала оленей с сантой для гальваники. Делал честно в ментор графиксе и генерил там же гербера. Новый Год удался. DFM те гербера вряд ли прошли бы.

T_mk2

00.00.0000 00:00+2Очень хочу немного добавить к пунктам:

Не довести линию до центра пада (контактной площадки).

Это может быть ОЧЕНЬ большой проблемой, так как если у вас большая и насыщенная плата с такими недоводами, анализ цепей выдаст несколько сотен мест с ошибками, большая часть из которых - шум, по факту. Но в шуме можно упустить реальный разрыв.

Стандарт 0,075–0,1 мм для зазоров между проводниками

Во первых, 0.075мм это для фольги 18мкм или меньше.

Во вторых, если есть возможность делать минимум 0.15мм - то нужно делать 0.15мм проводник, а металл поясок у проводящих отверстий 0.2мм (0.15мм для закрытых маской), минимальное отверстие 0.3 мм (0.25мм если закрыто маской и шаг сверла позволяет)

В принципе, минимальный поясок у отверстия лучше делать как мин.проводник+0.1мм т.к., обычно, в проекте заложены диаметры ОТВЕРСТИЙ, а значит сверлить их будут сверлом +0.05-0.1мм, что уменьшает поясок.

Также, некоторые производители увеличивают размеры апертур на 0.05, на подтрав. Это тоже неплохо бы учитывать.

Специальные печатные элементы

Если у вас на плате есть какие-либо специальные элементы (разрядники или резисторы), выполненные металлом, обозначайте это в сопроводительном письме (и желательно со скриншотом как должно быть) т.к., условно, из PCAD, при экспорте полигона в виде линий все может быть попорчено.Нестандартные толщины и материал платы

Если вам реально нужно, чтобы допуски на толщину или какие-либо характеристики материала были отличны от стандартных - указывайте в сопроводительном письме т.к. велика вероятность, что это могут упустить - каждая вторая документация с допуском +-0.01мм (сотая миллиметра), а по факту это просто не имеет значения.

Если у вас толщина меди указана 35мкм и зазоры меньше .15мм и это вам нужно - указывайте это в сопроводительном письме.

Толщина слоев препрега

Если вам нужны определенные параметры слоев - указывайте их, в ином случае можно указать стандартный стек.

Это вот те нюансы, которые необходимы для заказа плат, особенно если вы работаете с Китаем. Из Китая лучше заказывать или через проверенных посредников, или иметь большой опыт работы с ними (и все равно производство может оказаться тремя сараями в деревне)

Arhammon

Наверно нулевым пунктом надо добавлять - не перепутать TX/RX, SDA/SCL...

olartamonov

(выталкивая посетителя за дверь отдела) А вот это к схемотехникам, к схемотехникам!

BigBeaver

Да ладно, программный маппинг же в большинстве современных SoC. Программисты переназначат.

segment

Если говорить про микроконтроллеры, то я знаю пока только такую возможность у nRF5x. В каких системах еще можно свободно переназначать?

BigBeaver

Ну я с ними и работаю. Но почему-то думал, что stm32 тоже умеет. Был не прав?

segment

На stm32 все по старинке, свободно менять назначение нельзя, только на заранее определенные пины (их может быть несколько).

nixtonixto

У F0, L- и G-серий — можно программно менять местами RX и TX.

Indemsys

Можно в микроконтроллерах Silicon Labs EFM32. Там полная свобода с пинами.

Кстати, одной из важнейших фичей плат является удобство тюнинга. Т.е. чтобы были места где порезать дорожки и где припаяться к дорожкам. А лучше резисторов нулевых поставить в непонятных местах. Потому что чаще всего приходится делать схемотехнику и трассировать платы ещё не зная до конца все нюансы функционирования чипов.

segment

С микроконтроллерами EFM32 не работал, интересно, спасибо. Я бы еще добавил, что удобны дополнительные площадки gnd с открытой маской, чтобы можно было щупом с пружинкой ткнуться.

BigBeaver

Да и не только gnd, а любые важные для отладки. Если компановка позволяет, конечно.

fk0

Полной свободы -- нет нигде. Даже у dsPIC (PIC24). Дело в том, что разные пины могут иметь разные физические, электрические характеристики:

иметь или не иметь защитный диод (ADC входы);

иметь логических вход с триггером Шмитта или без;

иметь разные логические уровни (для I2C)...

Silabs (Cygnal) C51 имеют такой маппинг например, что там мозг сломаешь, что можно, а что нельзя. И свободно перензначать как угодно уж точно не получится.

BigBeaver

Ну я не предлагаю бездумно всё рисовать. Просто смотришь, в какой диапазон пинов может мапиться нужная периферия и всё. Делаешь, как удобнее трассируется, а дальше уже в прошивке разберешься.

pvvv

У мелких lpc8x (возможно и не только у мелких) есть switch matrix, который любую цифровую периферию на любую ногу мапить позволяет.

у каких-то pic32 тоже что-то было.

EfogHD

ESP32-S3 умеет многое переназначать. Но не всё.

okhsunrog

В ESP32 можно

DarkTiger

Ага, можно. Только прежде чем встать на RX/TX осциллографом, ембеддер убьет от дня до недели, в зависимости от сложности платы, пытаясь выяснить, почему ничего не греется, все клоки идут, все питание норм, а консоль мертвая.

Плюс на следующих релизах платы путаницу RX-TX поправят, и получим 2 версии софта - один для EVT, второй для DVT. Поэтому не-джуны просто сразу делают реворк, перекидывая TX-RX проводами, и дав затем втык схемотехнику.

BigBeaver

В смысле? Документировать надо просто нормально и схему (электрическую принципиальную) смотреть.

Зачем? Если можно задавать программно, то это и не путаница ни какая.DarkTiger

Дело в том, что железяки обычно делают более чем для EVT. И этот костыль будет тащиться во всех следующих поколениях девайса, возможно, не один десяток лет, причем патчем, причем api имеет свойство изменяться с годами, так что патчи будут падать при очередном обновлении sdk. Да и каждый новичок потом будет доставать руководство вопросом wtf.

Поэтому лучше сделать сразу по-человечески, тем более, что это обычно занимает 10 мин, программист будет больше доки вкуривать, как pin swapping сделать

olartamonov

Ну это неопытный эмбеддер. Опытный RX/TX, SCL/SDA и т.п. проверяет рефлекторно.

Красиво на длительный срок ковыряния можно влететь на каком-нибудь «Vcc1 must be at least Vcc2+0.3V» или там «TEST pin must be connected to VEE for production use», написанном мелким шрифтом в примечании под пятнадцатой таблицей на двадцатой странице даташите.

BigBeaver

В этом плане очень нравятся контроллеры со встроенными регуляторами, где кидаешь какое-то говно на vddh, а дальше оно там само_)

DarkTiger

Во-первых, не говно, а +~10%, а во вторых, КПД этих встроенных источников такой, что разницы с копеечной LDO-шкой нет, посчитать для нее резисторы делителя для подстройки напряжения - пара минут

BigBeaver

DarkTiger

Эти проблемы типичны, скорее, для стартапов. В энтерпрайзе покупают референсную плату с BSP и копируют с нее схематику, включая питание. А программист в это время уже пилит софт.

Я, кстати, вообще не понимаю вот этих вот попыток запилить самостоятельно низковольтное питание 1V 10A, не будучи спецом в области источников питания. Ембеддер вкуривает Тексасовский даташит и аппноты, считает частоту преобразования и номинал индуктивности и т.п. В итоге источник питания выходит очень дорогим и жутко ненадежным, ибо в первый-второй раз он делается, эмбеддер силен в микроконтроллерах, а не силовой электронике.

Вместо того, чтобы просто поставить дешевый Point of Load и двумя резисторами подстроить выходное напряжение.

zatim

У этих попыток есть некий смысл. Сегодня ты тупо скопировал схемотехнику без раздумий, а завтра использованную там деталь сняли с производства/перестали поставлять и все равно придется пилить самому все заново. Второй аргумент - сокращение номенклатуры. Как правило, на каждом предприятии уже есть устоявшийся перечень компонентов и схемотехнических решений на их основе и расширять его, внося аналогичный компонент, отличающийся только производителем нет никакого смысла. В третьих, в низковольтном питании нет ничего сверхсложного, даже если там 10А, это еще не силовая электроника, где 100А и 1000В. Как правило, можно без лишних раздумий применять типовую схему из даташита. В четвертых, когда всю схему делает один человек, она получается более продуманная и рациональная, с меньшим числом ошибок и с меньшей широтой примененной номенклатуры. У семи нянек бывает иногда дитя без глаза.

DarkTiger

Разберем детально:

Вот, допустим, Тексас перевел какую-нибудь TPS-ку в obsolete status. Ребята, у вас проблемы. Вам либо надо набивать склад этими чипами, пока есть в продаже, либо разрабатывать новый дизайн.

А теперь Тексас перевел сборку point-of-load в obsolete. Пожимаем плечами, лезем на Avnet, фильтруем по формфактору, напряжению и току, отсылаем закуперам и на производство смену позиции. Максимум час на все про все.

Point-of-load - одна позиция. Ну, хорошо - три, еще керамика на входе и на выходе. Сколько позиций на даже простеньком DC-DC преобразователе? Точно больше трех.

Разумеется, ничего сложного. Сесть и разобраться всегда можно. Но куда лучше поставить point-of-load, особенно в первой версии, а сэкономленную пару-тройку дней вложить в то, в чем ты действительно хорош и что надо сделать срочно.

Есть такая птица - утка. Она и плавает, и летает, и обе эти вещи она делает плохо.

Давайте на этого самого одного человека заодно повесим механику, производство, софт, закупки, реализацию, поддержку. А чего, он же досконально знает свой продукт.

И Вы уж определитесь:

или

И в заключение. Ваши аргументы совершенно справедливы, если делать, скажем, шилд для Raspberry Pi. Но когда перед глазами референсный дизайн серверной материнки, страниц на 300, те же самые вещи видятся немного по-другому.

fk0

При этом ещё не плохо бы знать, что в RS232 устройства разделяются на DTE (терминал, компьютер) и DCE (модем) и соответственно у одного TX это выход, а у друго -- вход! Соответственно, если предполагается подключение к компьютеру не нуль-модемьным кабелем -- то это DCE. И TX там вход (данные которые модем должен передать, логично же).

Бывает всё делают как попало и наоборот, после чего к прибору прилагают специальный кабель, потому, что с прямым кабелем ничего не работает.

Hlad

Ооо, эпичное воспоминание разблокировано. Мне попадался чип, у которого было два UART-а. На одном ТX был выходом, RX входом, а на втором - наоборот, TX-вход, RX - выход. Причём этому даже обоснование какое-то было.