Автор статьи — Александр Патутинский

Технолог по подготовке и запуску печатных плат в производство, инспекциям печатных плат (AOI, AVI). Технолог по SMT-, THT- и PressFit-монтажу, инспекциям печатных узлов (SPI, AOI, X-ray).Специалист по DFM- и DFA-анализам.

Сегодня мы рассмотрим, что стоит учесть в конструкторской документации, чтобы защититься от проблем на этапе автоматизированного монтажа компонентов на плате. Я покажу, как можно организовать подбор элементов, их взаимное расположение и разводку для монтажа, чтобы увеличить коэффициент выхода годных плат и упростить их диагностику на производстве.

Подход, на который мы будем опираться, называется DFA — Design for Assembly (проектирование для сборки). Набор методов DFA гарантирует возможность сборки компонентов на плате, когда она поступит на монтажный участок, и позволяет отправлять плату в тираж без страха потерять деньги и время.

Этот текст — заключительная часть трилогии, посвященной производству печатных плат. Ранее на Хабре я рассказывал про подход Design for Manufacturing (DFM) для массового производства и требования к материалам.

Используйте односторонний дизайн, если это не приведет к значительному увеличению платы

Такое простое решение позволит:

в полтора-два раза сократить время монтажа и расходы на трафареты,

реже перезаряжать питатели и корректировать термопрофиль,

снизить нагрузку на выходной контроль.

Я советую этот метод для всех случаев, когда односторонний дизайн существенно не повлияет на размеры платы.

Выберите оптимальный тип упаковки компонентов

В корректно написанной конструкторской документации должны быть перечислены каталожные номера (part numbers) всех компонентов с указанием типа упаковки, которая необходима для автоматизированной сборки. Завод-изготовитель упаковывает компоненты тремя способами: ленты, пеналы и палеты.

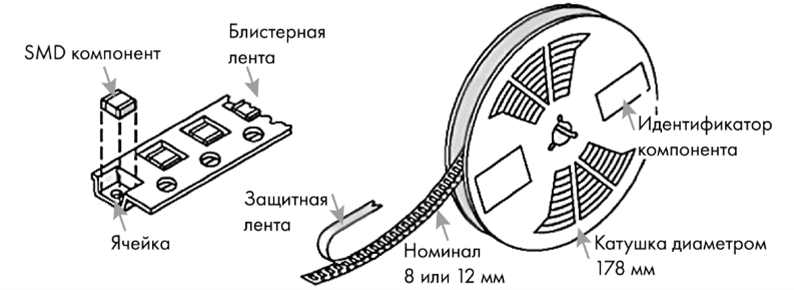

Ленты (Tape & Reel). Они используются для всех типов корпусов SMD, в том числе и для BGA-, LGA-корпусов, кроме разве что самых крупных.

Таблица соответствия габаритов несущих и покрывных лент

Несущая лента, мм |

8 |

12 |

16 |

24 |

32 |

44 |

56 |

72 |

88 |

104 |

Покрывная лента, мм |

5,4 |

9,3 |

13,3 |

21,3 |

25,5 |

37,5 |

49,5 |

65,5 |

81,5 |

97,5 |

Ширина ленты определяется габаритами компонента. Под каждый габарит необходим соответствующий ей питатель (feeder). Это специальный адаптер, который устанавливают в зону забора компонентов на конвейере, куда «заряжается» лента с компонентами.

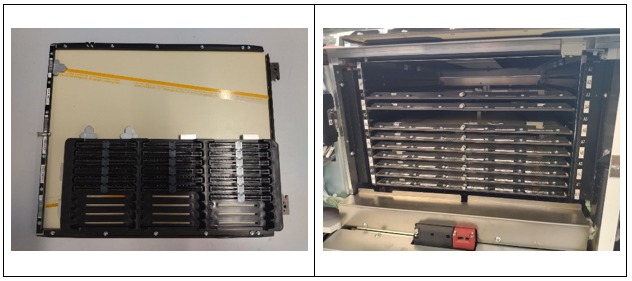

Фото с завода YADRO в Малаховке.

Пеналы (Tube). Используются для небольших микросхем с типами корпусов QFN, SON, DFN, SOIC и для выводных компонентов. Форма пенала зависит от корпуса микросхемы.

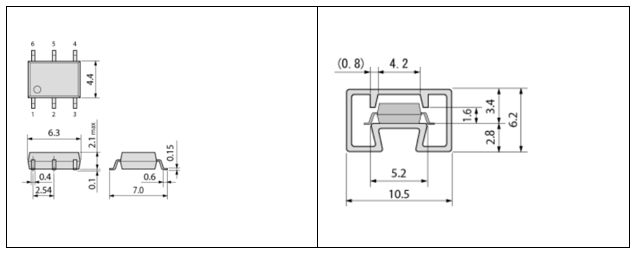

Например, компоненты в корпусах SOP4 и SOP6 будут поставляться в более узких пеналах:

Источник изображений: toshiba.semicon-storage.com.

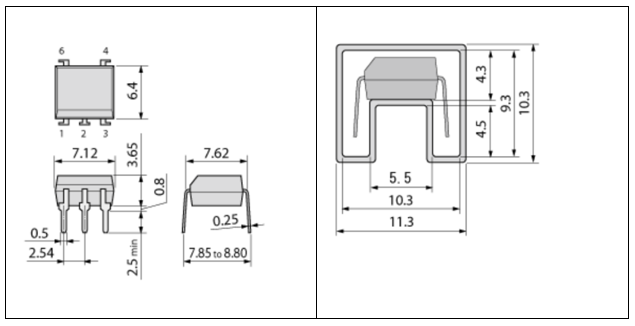

В то время как TH-корпус 5-pin-DIP будет иметь такую упаковку:

Источник изображений: toshiba.semicon-storage.com.

У пеналов есть ряд минусов. Вибропитатели, на которые их устанавливают, съедают полезное место на конвейере. Особенно если это старые модели. Один вибропитатель занимает место для 10 питателей из 8-миллиметровых лент. С одной стороны, это уменьшает число компонентов, которые могут быть установлены за один проход. С другой — если нам надо поставить всего три разные микросхемы из пеналов, вибропитатель, необходимый для их зарядки, все еще займет место 10 питателей шириной 8 мм, а часть вибропитателя будет пустовать.

Более того, пеналы не всегда подбирают точно под форму компонентов. Если производство найдет доступный и «просто похожий», а не спроектированный под конкретный корпус пенал, это повлияет на равномерность подачи. Пеналы вставляются в вибропитатели под углом, и детали под своим весом съезжают вниз. Если пенал имеет слишком большие зазоры, детали могут застревать из-за разворота внутри него или вываливаться по несколько штук сразу — несмотря на то что за пеналом есть ограничитель, который должен выдавать компоненты по одному.

Поэтому в идеале не используйте пеналы. А если нет возможности отказаться от них, убедитесь, что у производства есть вибропитатели с тонкими сетками.

Палеты (Tray). Они используются для крупных микросхем, BGA- и LGA-корпусов, разъемов, иногда — для QFN и QFP.

Палеты также стоит выбрать, если какие-то компоненты нужно программировать перед монтажом, а на производстве нет автоматического программатора — такая упаковка дает простой доступ к забору и возврату деталей, что позволит провести цикл распаковки-прошивки-упаковки без дополнительного оборудования. Существуют и современные программаторы, которые могут работать как с палетами, так и с лентами, но подобное оборудование стоит больших денег и занимает дополнительное место на участке монтажа.

Справа — верхняя часть такого модуля: видны установленные в него оснастки.

Фото с завода YADRO в Малаховке.

Если компоненты до монтажа программируются «ручным» программатором, обратите внимание, чтобы после прошивки их вернули в палету с одинаковой ориентацией. Неоднородная полярность в таре — следствие человеческого фактора и при использовании автоматического программатора практически исключена. Но если компоненты все-таки будут лежать с разной ориентацией, они могут не распознаться системой технического зрения (СТЗ) установщика и в лучшем случае будут сброшены. Хуже, когда компонент симметричен: тогда СТЗ не найдет ошибки и установщик поставит компонент на плату.

В пайку уйдет компонент, установленный без соблюдения полярности, и это выявится лишь на следующих этапах. Если линия оснащена системой автоматического оптического контроля, обнаружить и исправить полярность компонента можно будет перед оплавлением — то есть без перепайки. В остальных случаях вы, скорее всего, узнаете о проблеме уже только на выходном контроле.

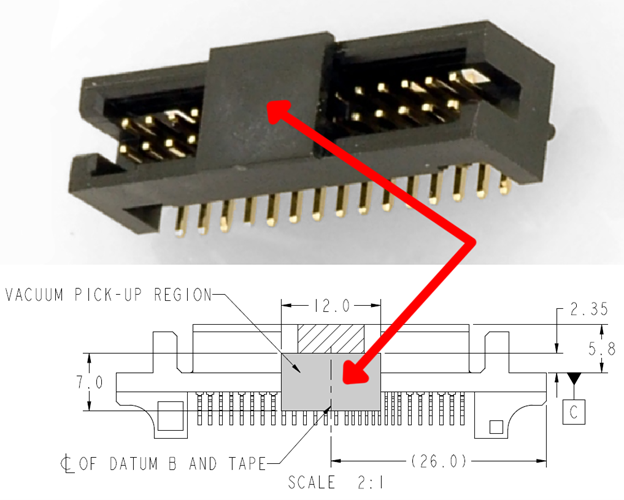

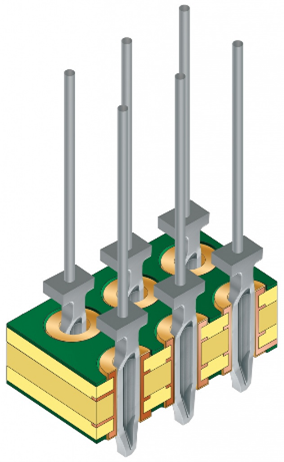

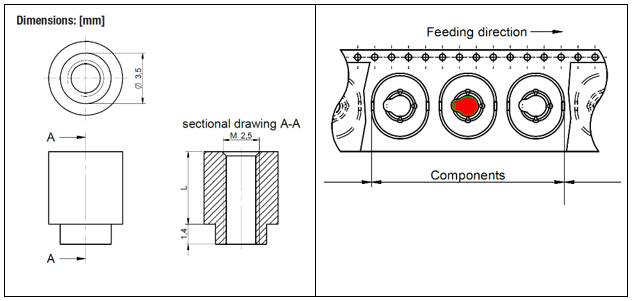

Предусмотрите заглушки под вакуумный захват

В процессе монтажа специальные вакуумные насадки (nozzle) захватывают компоненты за центр масс. Но не все компоненты можно ухватить такой насадкой, это относится, например, к втулкам под винты и разъемам. В таком случае используют специальные наклейки или заглушки соответственно.

В примере выше выделенный цветом пункт говорит о том, что если необходима вакуумная заглушка для разъема, то в документации должен быть указан каталожный номер с постфиксом, заканчивающимся на CLF.

Подбирайте компоненты со сходными термопрофилями, если это возможно

К сожалению, не все компоненты имеют сходные рекомендации по профилю пайки.

Например, для SMD-динамика, максимальная температура пайки которого 210—220 °C, подойдет только легкоплавкий или свинецсодержащий припой. Если производство использует бессвинцовый припой — например, SAC (температура плавления от 220 °C), то динамик придется паять вручную, а не в печи оплавления. Это увеличит трудоемкость и стоимость изготовления печатной платы. Похожая проблема случится, если динамик будет установлен на плату вместе с теплоемкими BGA-компонентами — для них также используется бессвинцовый припой.

Чтобы избежать таких ситуаций, старайтесь подбирать компоненты со сходным технологическим окном пайки. Корректно подобранный термопрофиль отвечает рекомендациям даташита используемой паяльной пасты и даташитов монтируемых компонентов.

Систематизируйте наполнение библиотеки посадочных мест компонентов (футпринтов), которой пользуются проектировщики

Вариантов ошибиться в футпринте масса. Неверный шаг микросхемы приведет к тотальным проблемам при монтаже (если он вообще будет возможен), потому что выводы не попадут на соответствующие пады. Некорректное вскрытие маски одним окном на весь ряд выводов обернется потенциальным коротким замыканием при монтаже. Слишком малый отступ вскрытия маски от пада даст неполноценный контакт, если при изготовлении платы маска чуть «уплывет», так как контактная площадка станет меньше.

Самое главное, что подобные проблемы будут путешествовать вместе с футпринтом из проекта в проект, из ревизии в ревизию до тех пор, пока футпринт не поправят в библиотеке и не обновят его во всех проектах.

Проверять и обновлять футпринты перед выводом финальных gerber-файлов — очень хорошая практика.

Но представим ситуацию: в первой ревизии печатного узла использовался футпринт, который дал дефекты пайки на 10% пассивных компонентов. В следующей ревизии использовали другой футпринт, а дефектов стало 15—20%. Как такое могло случиться?

Обычно тополог опирается на множество источников и рекомендаций. Это:

официальные рекомендации производителя компонентов из технической спецификации,

стандарты IPC и ГОСТ и их рекомендации по проектированию посадочных мест в зависимости от плотности монтажа,

опыт самого тополога из прошлых успешных проектов,

референс-дизайны.

Кроме того, существует немало инструментов, которые помогают быстро генерировать футпринты для компонентов.

Если не систематизировать работу с этими ресурсами и инструментами, мы рискуем получить библиотеку, где будут смешаны компоненты и десятки разнообразных посадочных мест, которые им не подходят. Кроме того, одинаковые контактные площадки, входящие в один футпринт, могут быть названы по-разному, — не будет прослеживаться системность названий.

Как итог, компоненты будут плавать на припое и смещаться относительно точки установки, в худшем случае слипнутся между собой, образуя короткое замыкание. А у мелких резисторов, конденсаторов и катушек индуктивности (далее — компоненты R, L, C) может образовываться эффект надгробного камня, когда в одной точке пайки припой плавится раньше, чем в другой, и поверхностное натяжение приподнимает компонент.

Эффект надгробного камня при пайке, показанный наглядно.

Чтобы избежать подобных ситуаций, стоит «причесать» библиотеку по следующему алгоритму. Для начала привести в порядок именование контактных площадок (pad), назвав их все по одному шаблону. Шаблон можно придумать самостоятельно или опираясь на стандарт IPC-7351. Затем исправить и свести к одному повторяющиеся типы посадочных площадок.

Создавая футпринты, следует опираться на даташиты компонентов и учитывать возможности производств печатных плат. Например, закладывать вскрытие маски от пада (+100 мкм на габарит) и отступ шелкографии от вскрытия маски (100—125 мкм).

Для пассивных компонентов можно следовать рекомендациям IPC-стандартов, проектируя разные посадочные места в зависимости от плотности монтажа.

Для микросхем, если речь про стандартные корпуса SOT, SO, SOP, QFN или SON, также достаточно рекомендаций IPC. Но если корпус имеет неравномерный шаг выводов, лучше придерживаться рекомендаций даташита на компонент и учитывать возможности производства.

Библиотека компонентов также может содержать специальные футпринты для частных случаев. Например, для конденсаторов, которые используются только в определенных зонах (например, под BGA). Такие посадочные места должны применяться исключительно в тех областях, для которых они разработаны.

Оптимизируйте количество позиций в спецификации для материалов (BOM), чтобы снизить риски ручной работы

Чем больше позиций указано в SMT-разделе ВОМ (BOM — Bill of Materials), тем больше питателей должно быть установлено на монтажной линии. Если окажется, что компонентов больше, чем предусматривает емкость автоматических установщиков по питателям, придется устанавливать дополнительные компоненты вручную перед запеканием платы. Это не только заметно увеличит сложность монтажа, но и повысит вероятность брака: есть риск случайно задеть соседние компоненты. А значит, способ не подходит для массового производства.

Поэтому рекомендуется использовать более сжатые ряды номиналов для пассивных компонентов. Например, ограничить схемотехников использованием ряда Е24 против Е48 или Е96.

Выбирайте габариты и вес плат и узлов, исходя из возможностей производства

На размеры платы могут повлиять разные ограничения: например, она должна устанавливаться в корпус конкретных размеров, соединяться с другими платами, быть пригодной для монтажа определенных механических или электрических компонентов. Если же точные параметры не оговорены, есть несколько правил, к соблюдению которых стоит стремиться.

Старайтесь минимизировать площадь платы. Это сократит расход материала и даст возможность разложить больше плат на одной мультизаготовке для монтажа, что уменьшит цикл сборки. При этом важно не переборщить: например, нет смысла делать проводники по 75 мкм исключительно ради экономии размеров платы.

Слишком широкие платы могут просто не поместиться на конвейере SMD-линии. Заранее уточните максимальные габариты, с которыми может работать линия поверхностного монтажа выбранного производителя.

Большинство конвейеров рассчитаны на работу с весом до 3 кг. Суммарный вес печатного узла вместе со всеми смонтированными деталями и паяльной пастой не должен превышать возможности конвейерных систем и/или специальных буферов охлаждения, которые используют современные линии SMT. Если узел весит больше, можно разбить его на несколько отдельных весом поменьше.

Если в проекте больше 7—10% тяжелых узлов, лучше найти производство с конвейерами, рассчитанными на 5 кг.

Предусмотрите зоны поддержки для широких или тонких плат

Большие печатные платы сильно подвержены короблению из-за расширения при нагреве в печи. Платы тоньше миллиметра могут покоробиться под собственным весом как на конвейере, так и во время хранения в разгрузчике.

Чтобы минимизировать эти деформации, нужна область для центральной поддержки шириной 6—10 мм, на которую плата будет опираться в процессе оплавления. На нижней стороне печатной платы в поле этой области не должно быть компонентов, но могут быть элементы топологии.

Фото с завода YADRO в Малаховке.

Может оказаться, что при добавлении технологических полей широкая плата перестанет помещаться на конвейере. В таком случае нужно предусмотреть свободные зоны там, где плата ляжет на конвейер, куда будут примыкать фиксаторы. Свободная зона должна быть шириной по 3—4 мм и длиной во всю плату. Такие зоны нужны с двух сторон платы.

Для тонких плат также стоит минимизировать время нахождения в разгрузчиках или использовать оснастку, придающую мультизаготовке дополнительную жесткость.

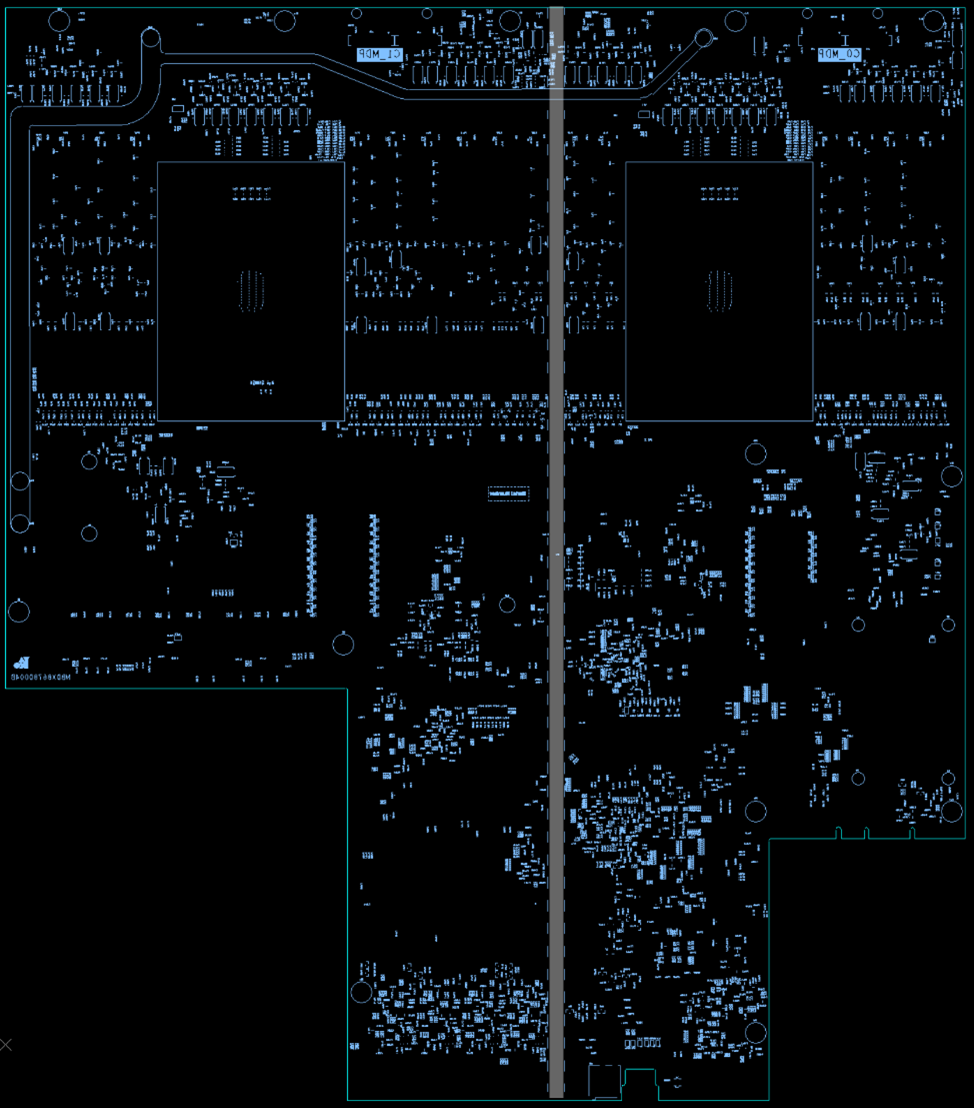

Правильно обозначьте начало координат

Для работы автоматическому установщику нужен файл центров элементов, который называют Pick & Place (расширение .pnp), со следующей информацией:

позиционные обозначения компонентов (RefDes, или Reference Designator),

каталожный номер компонента (PN, или Part Number),

координаты центров компонентов (Ox и Oy),

углы поворота,

сторона установки (Top/Bot — верхняя/нижняя).

Центр отсчета координат компонентов должен быть в нижнем левом углу прямоугольника, описанного вокруг контура платы.

Если конструктор платы был небрежен и поставил нулевую точку случайным образом, то будет крайне сложно составить корректную программу для мультизаготовки или даже единичной платы с техническими полями.

Установите три реперные точки в слоях для монтажа

Для позиционирования платы в принтере трафаретной печати, установщике компонентов и системах контроля качества применяется позиционирование по реперным точкам — это круги диаметром 1 мм со вскрытием паяльной маски диаметром 2—3 мм. Оборудование находит их в заданных областях и корректирует по ним реальное положение платы. Для четкого позиционирования в каждом слое, на который будут монтироваться компоненты, нужно как минимум два, а лучше три-четыре реперных знака, расположенных на плате.

Идеально, если центры компонентов располагаются внутри прямоугольника, вершинами которого являются реперные знаки. Для крупных BGA обычно устанавливают два дополнительных репера — по диагонали, для лучшего позиционирования.

Совет: процесс программирования установщиков будет намного проще, если координаты реперных точек будут выражены целыми числами.

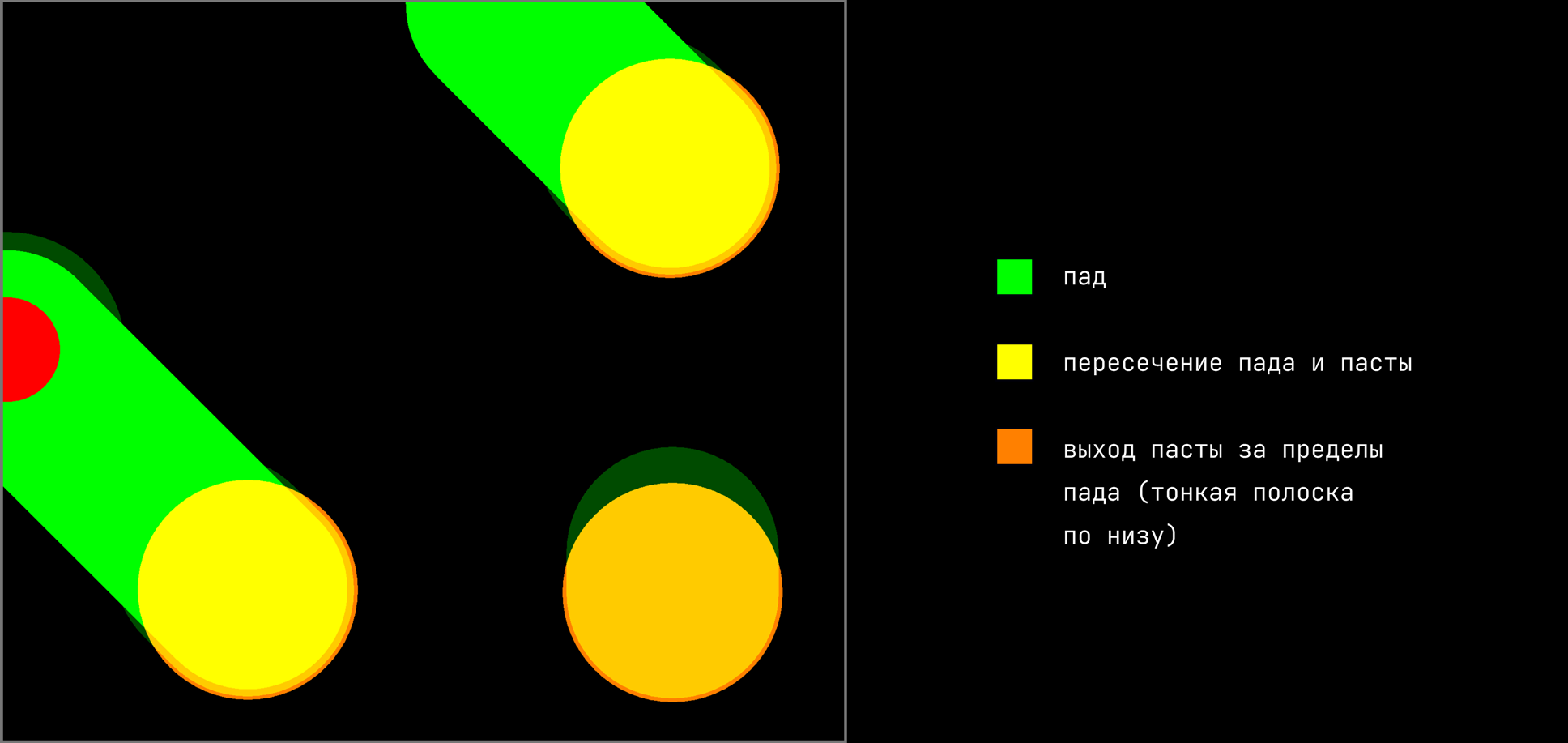

Корректно передайте слои пасты для трафаретов (особенно если использовали нестандартные решения)

Трафарет, по которому наносится паяльная паста, обычно готовится не контрактным монтажным производством, а кем-то из его подрядчиков. И хотя подготовка файлов для трафарета входит в зону ответственности технолога SMT, на практике чем корректнее слои пасты будут передаваться на производство, тем меньше вероятность получить неподходящий трафарет.

Например, по рекомендации производителя компонента мы можем добавить нестандартное вскрытие апертур в трафарете, которое по форме отличается от падов и обладает большими размерами.

Контрактному производителю может быть некогда вникать в такие моменты. Технолог производства, скорее всего, не полезет в даташит за такими деталями — максимум за профилем термопайки.

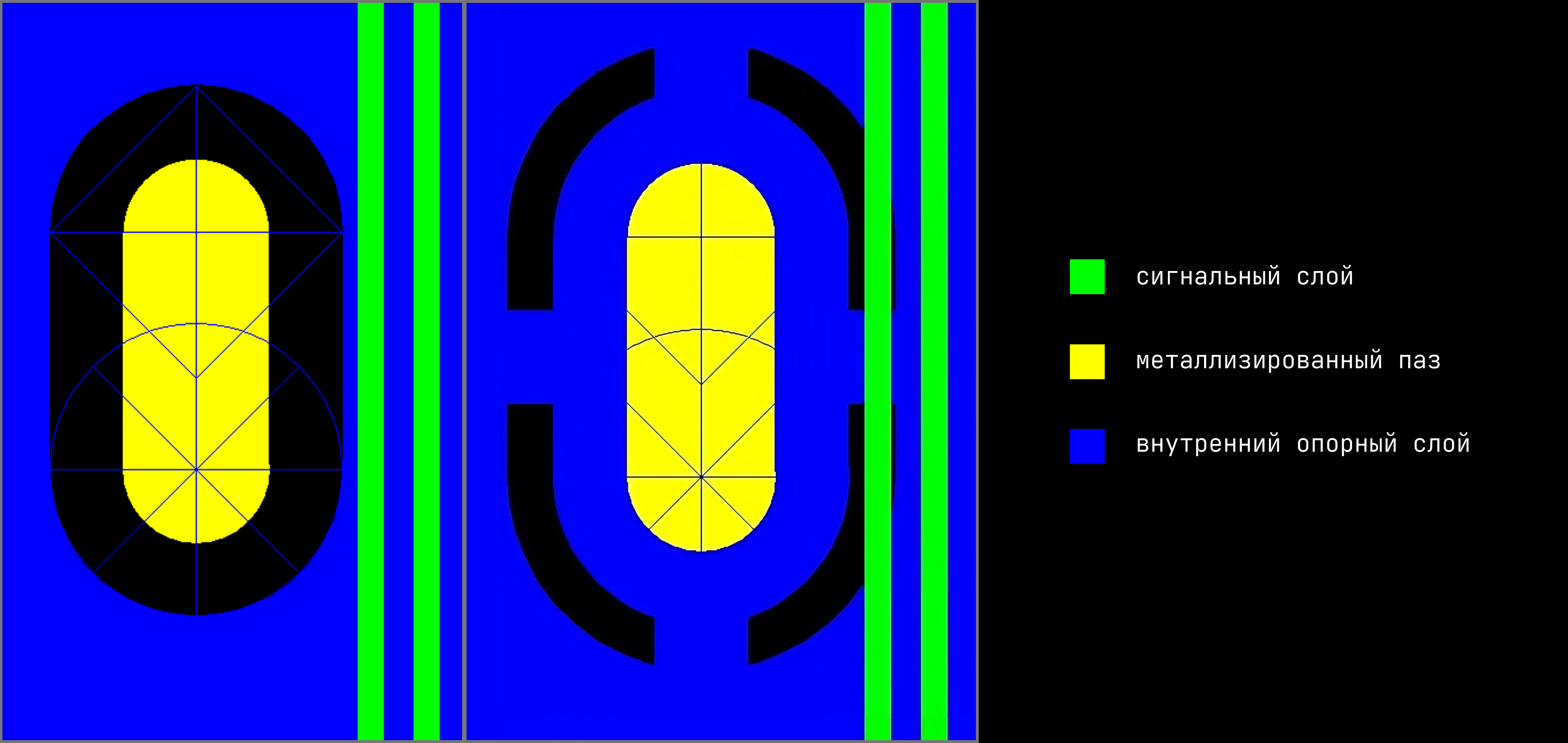

Правильно используйте термобарьеры

Термобарьеры помогают:

Избежать эффекта надгробного камня, о котором мы говорили выше. Он возникает из-за разной теплоотводящей способности падов, когда один пад подключен к тонкой линии, а другой — на полигон. В этом случае второй пад отводит тепло лучше и паста расплавится на нем немного позже.

Сохранить габариты реального пада такими, какие были заложены в CAD, и снизить количество ошибок при автоматизированном оптическом контроле (AOI). При соединении напрямую с полигоном габарит реального пада будет формироваться вскрытием в маске. В случае стандартного вскрытия маски для Non Solder Mask Defined компонентов это увеличит габарит реального пада на 50—100 мкм.

Обеспечить хорошее заполнение стакана отверстия припоем у выводных компонентов (от 75% согласно IPC-A-610).

Термобарьеры особенно хорошо работают, если их зазор больше толщины соединения или равен ей.

Существуют случаи, когда не стоит использовать термобарьеры. Например, если диффпара подходит близко к металлизированному пазу, который должен быть соединен с «землей» (GND), не стоит подключать его через термобарьер, если при этом теряется опора диффпары.

Проверьте ширину сигнальных линий (апертур)

Апертура линии не должна превышать минимальный габарит (Ox, Oy) падов:

Для микросхем — не более 90—100% габарита.

Для компонентов R, L, C — 75—80% габарита.

Исключением являются линии, ширина которых спроектирована с учетом контроля импеданса.

Располагайте тяжелые компоненты с одной стороны печатного узла

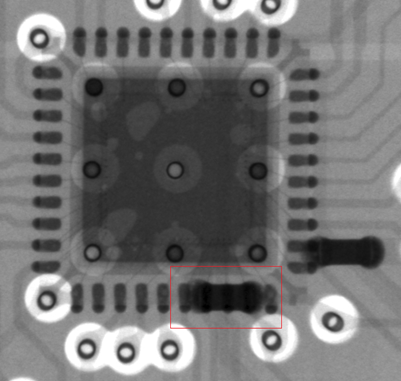

После того как тяжелые компоненты распаяны на одной стороне платы, начинается процесс оплавления другой стороны. Детали оказываются в перевернутом положении, а припой под ними продолжает плавиться. Если поверхностное натяжение жидкого припоя на всех точках пайки компонента, которое удерживает его на плате, окажется слабым, деталь может:

отвалиться. И это еще хороший сценарий, ведь падение хотя бы станет заметно. Но поскольку одна сторона платы уже проинспектирована, возникновение такого дефекта часто увидят на финишном контроле;

«отлипнуть», но удержаться на плате. В этом случае контакт может значительно ослабнуть или пропасть вовсе. И вот подобный дефект даже ОТК может не обнаружить. Рентген, конечно, его найдет, но, будем честными, редко когда рентгенят простые компоненты только из-за того, что они тяжелые.

Поэтому компоненты в BGA-, LGA-корпусах, большие разъемы и тяжелые индуктивности рекомендуется располагать с одной стороны печатного узла.

В случае если не получается избежать двустороннего монтажа крупных компонентов, их можно приклеить. Запросите у контрактного производителя, есть ли у них принтер трафаретной печати со встроенной функцией дозирования клея, и укажите в документации места дозирования, заложив не менее двух клеевых точек на крупный компонент.

Определитесь, нужен ли вам PressFit

PressFit, или монтаж без пайки, — это отдельная технологическая операция со своим оборудованием и специальным профилем прессования. Если вы можете обойтись разъемами SMD или Through Hole (TH), не стоит без весомых оснований выбирать PressFit. Необходимость монтажа без пайки может быть продиктована соображениями целостности сигнала: тогда можно подумать о замене всех TH-коннекторов на SMD и PressFit, чтобы убрать выводной монтаж из цикла производства.

При использовании технологии PressFit необходимо следить, чтобы вблизи запрессованной ножки не располагались SMD-компоненты. Это упростит и удешевит оснастку для прессования или позволит обойтись вообще без нее. Если не учесть этот момент, в оснастке придется делать вырезы под детали, чтобы она плотнее прилегала к плате, — а это дополнительное время и деньги.

Разрешите конфликты корпусов из-за ошибок в посадочных местах компонентов

Неверно указанный контур компонента при установке приведет к тому, что один компонент заденет и сдвинет другой. А это потенциальные непропаи и короткие замыкания между выводами.

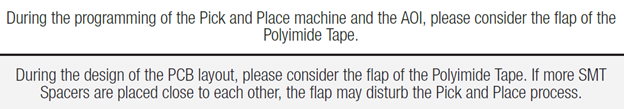

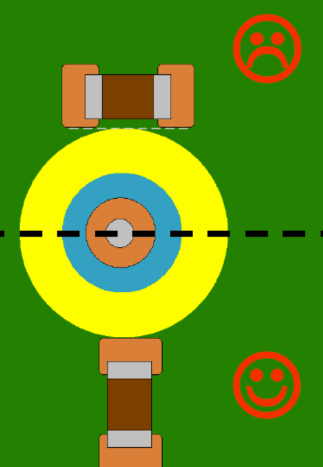

Разберем интересный пример, который также можно отнести к проблеме конфликтов корпусов. На некоторых сборках применяются втулки с внутренней резьбой, которые невозможно захватить обычным способом. Поэтому на верх втулки клеится специальная пленка: иногда она круглой формы и ровно в габарит втулки, а иногда имеет специальный козырек, за который пленка удобно срывается.

Если втулка с козырьком будет расположена слишком близко к уже установленному коннектору, он может сместиться этим кончиком пленки. Если же сначала установлена втулка, то при установке коннектора козырек будет задет, и он сдвинется сам или подвинет втулку.

Бывает, что плату с подобной трассировкой отдают двум разным контрактным производствам. Одно закупает втулки без козырька, другое — с ним. В результате первое не имеет никаких проблем со сборкой, а второе никак не может отладить процесс установки втулок, если позиция козырька жестко не зафиксирована в упаковочной ленте.

Очень внимательно отнеситесь к согласованию замены компонентов

Допустим, у нас есть два компонента: CJAB60N03 и PSMN2R8-25MLC. У них одинаковый шаг выводов, термопады с очень близкими размерами и они совпадают пин в пин. На первый взгляд, эти два компонента взаимозаменяемы.

Справа — PSMN2R8-25MLC. Источник: https://www.nexperia.com.

Но на практике CJAB60N03 выполнен в стандартном DFN-корпусе и к его выводам предъявляются требования по визуальному контролю пайки, как для DFN-компонентов. В то время как сигнальные выводы PSMN2R8-25MLC имеют форму «крыло чайки». И требования к контролю паяного соединения для них отличаются.

Такая замена приведет к тому, что на автоматизированном оптическом контроле после оплавления будет много ложных ошибок из-за того, что мы проверяем пайку одного типа выводов по критериям другого. Кроме того, возможны и ошибки распознавания компонента системой технического зрения установщика, поэтому придется тратить дополнительное время на его перенастройку.

Поэтому, прежде чем один компонент получит статус «замена» для другого, необходимо внимательно проанализировать даташиты обоих и сравнить:

габариты корпуса (Ox, Oy, Oz) и допуски,

габариты и форму сигнальных падов и их шаг,

габариты термопадов и крепежных падов,

диаметры крепежных и направляющих отверстий,

расположение сигнальных падов относительно крепежных и направляющих,

рекомендованную толщину печатной платы (критично для PressFit-разъемов),

рекомендуемый термопрофиль,

требование по пайке в бескислородной среде,

уровень чувствительности к влажности для электронных компонентов (MSL, Moisture Sensitivity Level); по стандарту IPC-M-109 существуют уровни от 1 (неограниченное нахождение в комнатных условиях) до 6 (обязательная просушка перед использованием),

специальные требования по монтажу и др.

А каждое изменение или создание посадочного места должно проходить верификацию инженером, который отвечает за целостность и актуальность библиотеки компонентов.

Обеспечьте возможность монтажа выводных THT-компонентов рядом с SMD

Для монтажа THT-компонентов на линии селективной пайки нужно соблюсти несколько условий.

Во-первых, это радиальная ориентация компонентов. Ориентация по касательной увеличивает вероятность смыва SMD-компонента и/или его короткого замыкания на паяемые выводы.

Во-вторых, расстояние от THT-пада до прямоугольника, описанного вокруг футпринта, и корпуса SMD-компонента должно быть больше 4 мм.

Предусмотрите крепежные отверстия для ремонта и ручного монтажа

Как правило, ремонт и ручной монтаж производят на специальных термостолах, нагревающих печатные узлы снизу. Чтобы закрепить узел на такой рабочей поверхности, используются специальные фторопластовые втулки, которые устанавливаются в крепежные отверстия.

Предусмотрите такие отверстия для крепежа диаметром 2—3 мм со свободной зоной диаметром 6 мм. Желательно располагать отверстия по линиям, которые проходят через каждую 1/3 или 1/4 габарита платы по обеим осям. Отверстия должны быть расположены с учетом распределения массы печатного узла. Всего рекомендуется использовать не менее 5 отверстий.

Учтите особенности процесса автоматизированного оптического контроля (подход DFI)

Design for Inspection (DFI) — один из вариантов DFA, который отвечает за пригодность узла к прохождению автоматизированного оптического контроля (AOI). Вот что стоит помнить про этот процесс.

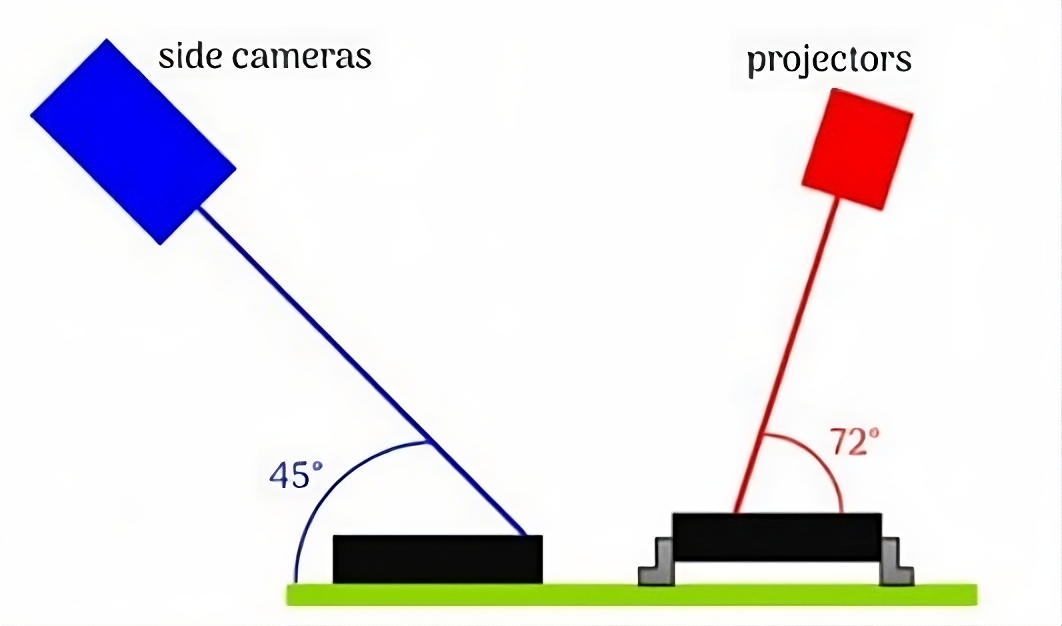

Теневой эффект. Обычно он возникает, если компоненты с большой разницей в высоте расположены рядом. Слишком высокий компонент заслонит низкий и не даст боковым камерам получить правильное изображение смонтированного элемента, а искаженная картинка приведет к большему количеству ложных срабатываний в этой области. Теневой эффект возможен также, если компоненты с одинаковой высотой окажутся слишком близко друг к другу.

Чтобы избежать этого эффекта, необходимого вычислить минимальное рабочее расстояние между компонентами. Запросите характеристики используемого оборудования: в них указан угол наклона боковых камер и проекторов. Исходя из этого угла, можно рассчитать требуемый зазор между компонентами.

Проверка компонентов с углом поворота, не кратным 90°. Большинство систем AOI используют предустановленные алгоритмы проверки, а оператор может менять только некоторые параметры: габариты, цвета, яркость, контрастность и т. д. Набор таких алгоритмов прошивается поставщиком оборудования и поставляется вместе с ним в неизменном виде. Если оборудование не содержит алгоритмов для проверки компонентов, установленных с углом поворота, не кратным 90°, такие компоненты не будут проверяться вообще или будут выдавать ложные срабатывания.

На платах с нетипичным дизайном или небольшими габаритами при обвязке больших чипов компоненты могут располагаться под совершенно разными углами. Эта ситуация одинаково характерна для плат в изделиях разной степени сложности — от светодиодных ламп до спутников.

Например, круглая светодиодная лампа состоит из двух плат: источника питания на обычном стеклотекстолите FR4 и светодиодной платы на алюминиевой основе. Источник питания можно без проблем развести с ортогональной расстановкой компонентов, но светодиоды расставляют под углами, которые рассчитываются по формуле «360°, деленные на количество светодиодов».

Это особенно важно для работы с боковыми камерами,

если в оборудовании не предусмотрен их поворот-подстройка под ориентацию

компонентов.

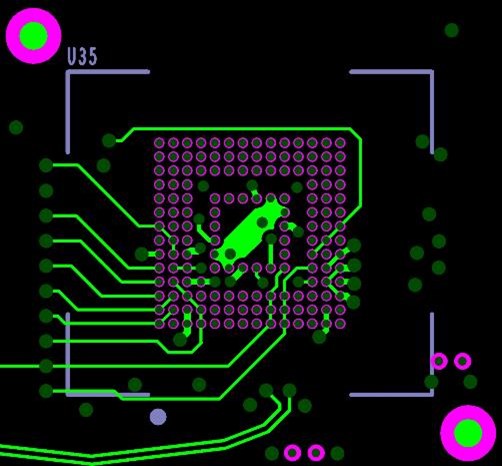

Учтите особенности автоматизированного рентгеновского контроля (подход DFX)

Design for X-ray (DFX) поможет упростить работу с автоматизированным рентгеновским контролем печатного узла (AXI) и сократить количество ложных срабатываний. Вот что стоит учесть в этом подходе.

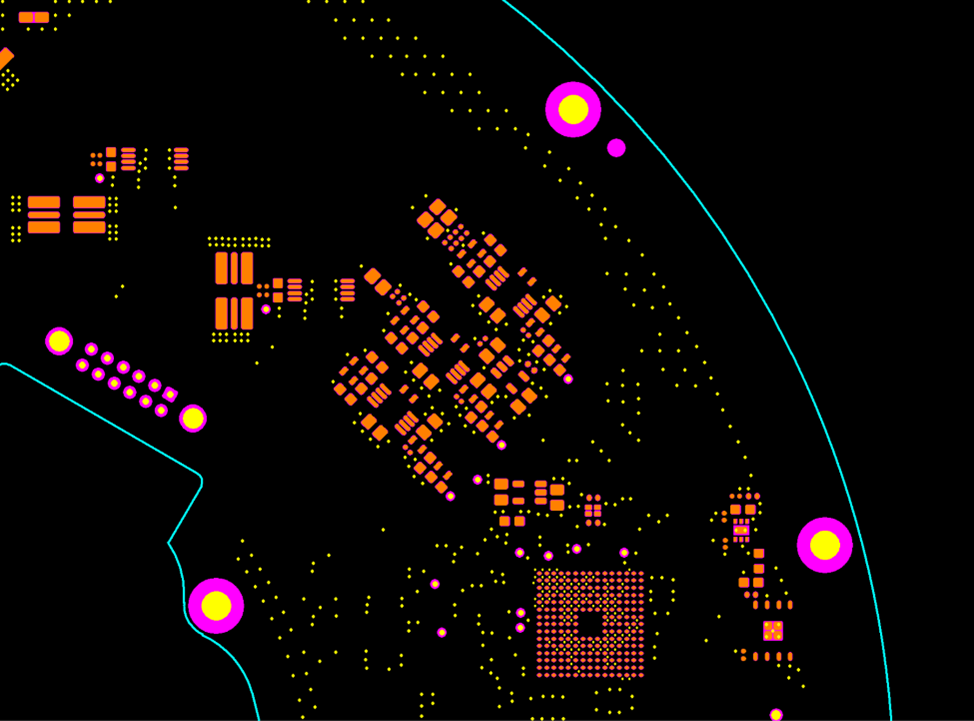

Минимизируйте количество конденсаторов, катушек и резисторов под выводами микросхем, которые будут проходить контроль. На рентгене эти компоненты могут быть интерпретированы как короткое замыкание, что приведет к ложному сигналу об ошибке.

Похожая ошибка возможна, если коннекторы на обеих сторонах платы будут установлены в одинаковом положении.

Сделайте пады в футпринтах BGA отличными от круга. Форма скругленного квадрата, восьмиугольник или добавление teardrop на паде позволит однозначно определить, какой именно из контактов вы проверяете: припой с падом микросхемы или припой с платы. Это сильно упростит жизнь оператору рентген-установки.

Все ли приемы применять?

Глубина DFA-анализа напрямую зависит от сложности печатного узла и запланированного тиража. Ниже мы приведем упрощенную схему, из которой, безусловно, возможны исключения.

Для простых узлов и небольших тиражей достаточно проверить корректность упаковки элементов, наличие поверхности под захват, реперных знаков хотя бы на мультизаготовке и отсутствие конфликтов корпусов. В случае с более сложным узлом стоит уделить внимание термобарьерам и зоне для центральной поддержки.

Если узел сложный или вы заказываете большой тираж, необходимо проверять пригодность узла к селективной пайке, автоматизированным рентгеновскому и оптическому контролям. Чем сложнее узел и больше тираж, тем более тщательной должна быть проверка топологии в процессе трассировки платы и перед отправкой конструкторской документации на производство.

Все описанное мной закреплено в ряде стандартов: IPC-M-109, IPC-A-610, IPC-7351. Если у вас появились вопросы по описанным процессам, задавайте их в комментариях!

Комментарии (27)

zatim

02.10.2023 10:37-1Статья очень интересная и полезная, но очень много непонятных терминов, понятий и жаргонизмов. Часто непонятно о чем идет речь и что надо делать. Особенно тем, кто не занимается технологией профессионально. Нельзя ли поподробнее расписать термины (хотя бы в скобках) и процессы?

zurabob

02.10.2023 10:37+5Если немного отжать воду и убрать специфику особо сложных плат:

смд компоненты на обоих сторонах это два отдельных монтажа и две цены;

Лучше закладывать компоненты в лентах(Tape and Reel, T/R), пеналы проблемней. Поддоны еще проблемней, но при выводах на все 4 стороны обычно вариантов нет.

В разъемах, крепеже и прочем бугристом обращать внимание на наличие площадки для захвата присоской установщика. Я не сталкивался с ее отсутствием в компонентах под СМД монтаж, но это возможно. Проверять по даташиту.

Много разных номиналов - сложней и дороже закупка и монтаж. Очень часто можно минимизировать число номиналов пассивных компонентов.

Не забывать поля без СМД компонентов или специальные отрезные поля не менее 3мм по противоположным краям для прижимных планок конвеера(кстати не нашел этого явно в тексте)

Не забывать репера по краям платы и около сложных БГА и это очень важно! Если монтаж двусторонний, репера не забывать с обоих сторон.

Лучше самому формировать и проверять слой пасты, особенно если есть нестандарт. Контрактники выявляют только явные косяки.

При формировании файла координат компонентов, который необходим для автоматического монтажа лучше правильно задать нулевую точку. Иначе оператор линии ее скорее всего скорректирует, но будет недоволен, возможно активно.

Если будет безсвинцовая пайка(но лучше без нее), то обязательно проверить все компоненты на совместимость с безсвинцовым профилем.

-

Якобы полные аналоги компонентов иногда имеют чуть другие корпуса, осторожно.

По оптической инспекции уже не переформулирую, не сталкивался с ее особенностями явно.

yadro_team Автор

02.10.2023 10:37+1Спасибо! Рады, что текст понравился.

Изначально писали для тех, кому тема довольно близка, но подумаем насчет материалов с более низким порогом входа. А какие именно термины и жаргонизмы вы бы выделили?

Кстати, подписывайтесь на Telegram-канал «Истового инженера» — там иногда анонсируем более «научно-популярные» тексты: https://t.me/+JzjJnkDuxW1lMDRi

zatim

02.10.2023 10:37Боюсь, тех, кому тема настолько сильно близка - можно по пальцам пересчитать)

А какие именно термины и жаргонизмы вы бы выделили

Например:

Используйте односторонний дизайн

Следует написать: используйте печатные платы с расположением компонентов только на одной стороне.

реже перезаряжать питатели и корректировать термопрофиль

реже перезаряжать питатели (специальный адаптер, который устанавливают в зону забора компонентов на конвейере, куда «заряжается» лента с компонентами) и корректировать термопрофиль пайки

вибропитатели с тонкими сетками.

Тоже хотелось бы узнать что это, а тем более - как узнать, есть ли такое на неком рандомном производстве.

Хуже, когда компонент симметричен: тогда СТЗ не найдет ошибки и установщик поставит компонент на плату.

Рассмотрен случай, на который разработчик ПП повлиять никак не сможет, это чисто организационный момент.

Некорректное вскрытие маски

Слишком малый отступ вскрытия маски от пада даст неполноценный контакт

Необходимо подробнее описать что такое вскрытие маски и какой отступ должен быть.

Например, закладывать вскрытие маски от пада (+100 мкм на габарит) и отступ шелкографии от вскрытия маски (100—125 мкм).

Аналогично. Абракадабра для тех, кто не совсем в теме.

и учитывать возможности производства.

Не указано, как учитывать.

в SMT-разделе ВОМ (BOM — Bill of Materials),

В РФ этот документ называют ПЭ3 - перечень элементов.

Корректно передайте слои пасты для трафаретов

Корректно (как именно?) передайте gerber-файл слоя паяльной пасты печатной платы для изготовления трафарета для ее нанесения.

нестандартное вскрытие апертур в трафарете, которое по форме отличается от падов

Что это вообще? Фраза целиком состоит из неизвестных терминов и жаргонизмов.

когда один пад подключен к тонкой линии, а другой — на полигон.

Когда одна контактная площадка подключена к тонкому медному проводнику, а другая - к большой медной поверхности, которая работает как радиатор, отбирая тепло.

если их зазор больше толщины соединения или равен ей.

Непонятно, что за зазор и толщина соединения. На теплоотвод влияет ширина проводника от пада до полигона, а не величина зазора. Или под зазором подразумевается длина вырезанной части в форме дуги?

не стоит подключать его через термобарьер, если при этом теряется опора диффпары.

Если при этом нарушается непрерывность опорного (земляного) слоя дифференциальной сигнальной пары проводников.

С этим утверждением я бы поспорил. Столь небольшое прерывание "опоры диффпары" вряд ли хоть каким то образом скажется на целостности сигналов. Если сравнить вред от непропая контакта и вред от прерывания "опоры диффпары", то первый, несомненно, будет выше. Но, как просто пример того, чего следует избегать пойдет.

Ну и т.д. и т.п.

Karlson_rwa

02.10.2023 10:37+5Не надо проще. Если вы (а судя по всему именно вы то в теме) не понимаете терминов из статьи, значит вы сильно начинающий инженер. Не будете же вы предлагать программистские статьи излагать настолько же подробно и рафинированно?

Автор молодец! Подобного ликбеза должно быть больше! И именно таким языком :)

zatim

02.10.2023 10:37+2В таком случае статья будет бесполезна. Начинающие ничего не поймут, а те, кто в теме, это все и так знают.

Karlson_rwa

02.10.2023 10:37Отнюдь. Я, например, вёрфовские стойки из статьи активно использую. Но никогда не задумывался, что при определенных условиях могут быть проблемы с козырьком плёнки. Теперь буду знать.

Про срединную поддержку на конвейере тоже только отсюда узнал, хотя много раз был на разных производствах.

REPISOT

02.10.2023 10:37Если сравнить вред от непропая контакта и вред от прерывания «опоры диффпары», то первый, несомненно, будет выше.

Нет. Непропай вы почините паяльником. А дифпару — нет. И если у вас нарушен сигнал, например, 40G Ethernet, то плата (а это будет дорогая плата) пойдет в мусор. И придется исправлять и заказывать заново.

zatim

02.10.2023 10:37-3При массовом производстве платы никто не чинит паяльником. Если плата не работает она отправляется прямиком на повышение процента брака, снижению которого, собственно, и посвящена эта статья.

И если у вас нарушен сигнал, например 40G Ethernet,

Нафантазировать, конечно, можно всякого. Но если на плате кто то тянет 40g ethernet далее пары-тройки см от соответствующего контроллера, то тут не плату надо исправлять, а специалиста менять.

REPISOT

02.10.2023 10:37Но если на плате кто то тянет 40g ethernet далее пары-тройки см от соответствующего контроллера, то тут не плату надо исправлять, а специалиста менять.

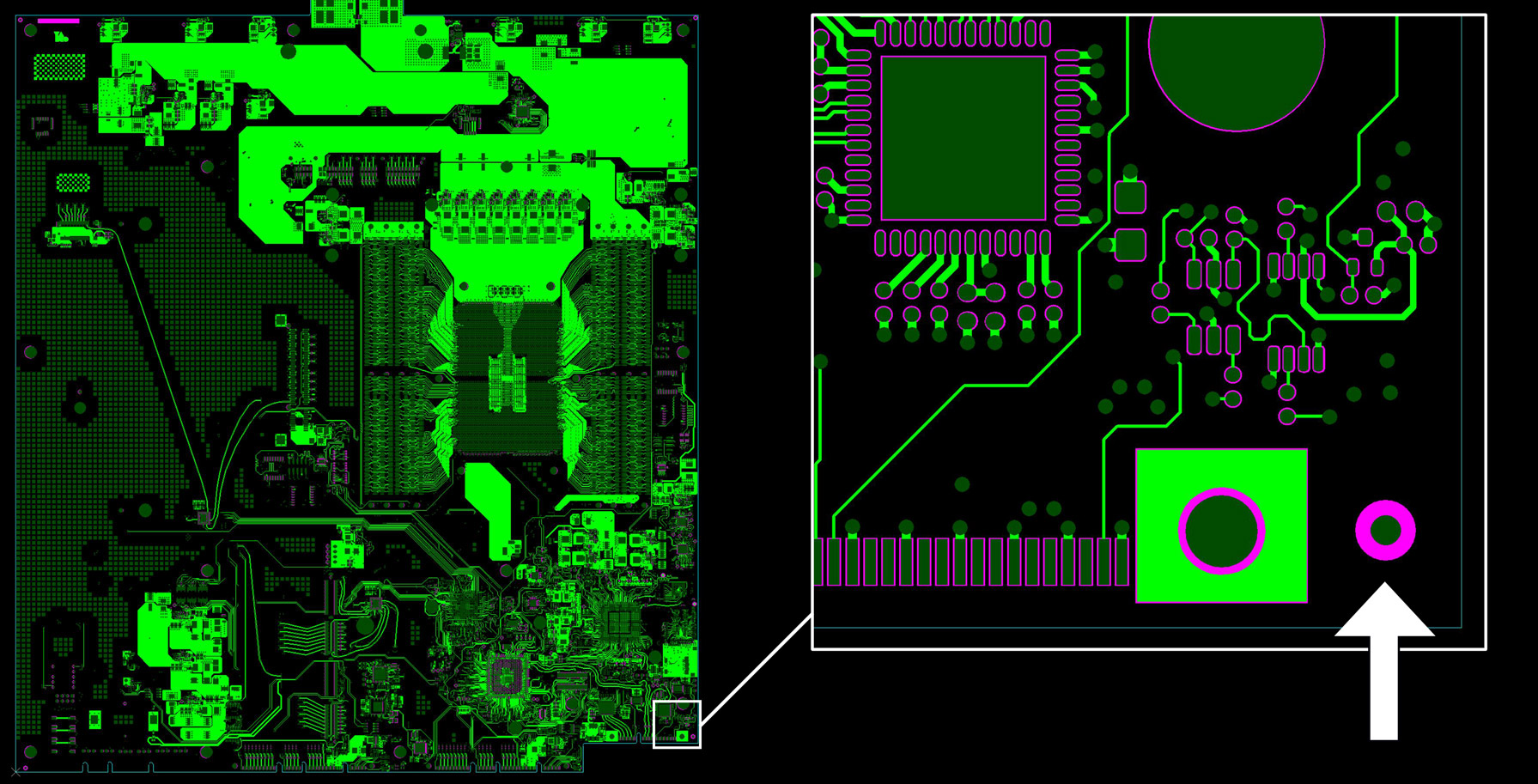

Плата<img src=" " alt=«image»/>

" alt=«image»/>

Вот вам плата на 100G. Ширина 40 см. Чип по центру радиатора. Все разъемы одинаковые на 100G. Попробуйте протянуть до них линии не более «пары-тройки см»

Вот вам для примера реальное устройство.

zatim

02.10.2023 10:37-3Что то я не вижу на этой плате на пути сигналов 100G контактов с термобарьерами. К чему вы привели этот пример? Обсуждается вполне конкретный кейс, приведенный на рисунке в статье. А вы лепите вообще левые примеры из другой оперы - 40G, 100G. К чему это? Что вы хотите этим доказать? Ну прилепите еще как пример плату на фторопласте из СВЧ, там вообще ВСЕ ПО ДРУГОМУ.

Ну и касаемо вашего примера. Как видно, контроллер стоит ВПЛОТНУЮ к SFP, насколько это вообще возможно, собственно, как я и писал.

REPISOT

02.10.2023 10:37- Этот пример — на ваше уверенное заявление, что никто не тянет скоростную дифпару более 2-3 сантиметров. Уже забыли?

Но если на плате кто то тянет 40g ethernet далее пары-тройки см от соответствующего контроллера, то тут не плату надо исправлять, а специалиста менять.

И мне тоже было интересно, зачем вы длину приплели, хотя речь шла о целостности сигнала.

2.Как видно, контроллер стоит ВПЛОТНУЮ к SFP

Как видно, линии 100G тянутся не менее 10-15 см до крайних портов. А на 40G производители чипов допускают десятки см длины связи.

zatim

02.10.2023 10:37-2Вы не ответили на мой вопрос - где на приведеннлм вами примере скоростная диффпара идет под контактами с термобарьерами?

Вы привели глупый пример, на что получили соответствующий ответ, который вы, к тому же, восприняли слишком буквально. Смысл утверждения состоял в том, что никто не тянет скоростные линии ДАЛЕКО, а не ровно на 2 или 3 см. Мне даже неудобно такие вещи разъяснять. Это как объяснять человеку без чувства юмора смысл анекдота. Если бы я хотел написать 2 или 3 см, я бы как инженер написал бы 20+/-1 мм и 30+/-1 мм.

- Этот пример — на ваше уверенное заявление, что никто не тянет скоростную дифпару более 2-3 сантиметров. Уже забыли?

Karlson_rwa

02.10.2023 10:37Спасибо, любопытное резюме.

Не согласен только с пунктом про "Выберите оптимальный тип упаковки компонентов".

Если у меня нет собственного завода, то мне, как разработчику устройства, глубоко безразлично, в какой по ширине катушке будут закуплены пассивные компоненты или те же микросхемы. Да хоть россыпью, если контрактору так будет удобно собирать и при этом он с меня лишних денег не возьмет. Из-за этого, у себя всегда исключаю из наименования упаковку. Если только она не одна единственная вообще и при этом производитель не указал в явном виде в документации, что в артикуле отвечает за обозначение упаковки.

zurabob

02.10.2023 10:37Иногда снабжение, особенно с погонами, требует полное наименование компонента до последней буковки.

Обычно компоненты поставляет заказчик и пеналы вместо ленты для убогой линии это неудобство, за которое постараются заставить заплатить заказчика.

Сегодняшний сотрудник мелкой фирмы может попасть в заведение с смд линией или на фриланс с заказом от крупной.

Почему бы не сделать приятное людям, вибропитатели капризны и неудобны, а пеналы мало вмещают и часто менять. )

Karlson_rwa

02.10.2023 10:37особенно с погонами

компоненты поставляет заказчик

По-разному бывает. У нас не было своего склада, пока петух не клюнул. К счастью, удалось вовремя уклониться. Теперь разве что только ширпотреб не держим.

сотрудник мелкой фирмы

Антон, вашу фирму можно назвать мелкой? Думаю, что всё же нет. Вы когда проектируете платы для заказчиков, сразу знаете будущий тираж и завод, который будет его выпускать? Не всегда, полагаю. Взять тот же TI. У них в полном артикуле зашифрована поставка в катушках по 250, 3000 и, если память не изменяет, по 10000 микросхем. Вы это на схему вписываете что ли? Или закупы каждый раз теребят разработчика "а вот с такой буковкой можно купить"? Допускаю, что есть закупы, способные открыть даташит и даже самостоятельно разобраться в артикуле, но мне такие кадры представляются весьма редкими. Был бы рад узнать, что сильно заблуждаюсь.

aectaan

02.10.2023 10:37Отличная статья, есть пара комментариев:

Кроме лент, пеналов и паллет есть еще один тип упаковки: "ковши" (хз, как они там правильно зовутся, не смог вспомнить производителя) для монтажа из россыпи. Доступно не везде, требует плейсера чуть поумнее. Обычно используются для упаковки компонентов меньше чем 0402. Это удобно, если на плате большое количество мелкой рассыпухи и больше трех ноззлов на плейсере. Основной посыл для изобретения был, насколько я помню, в том, что для мелких компонентов соотношение полезной площади в ленте к общей площади ленты становится слишком мало и неэкономично - слишком много ленты расходуется впустую. В итоге получается, что для стандартной ленты с соотношением количества протяжных отверстий к количеству компонентов 1:1 полезное наполнение слишком мало, а фидеры с возможностью половинного шага стоят гораздо дороже.

Про клей: работал с автотрониками разных семейств, у них была прикольная фича: можно было на раме ноззла закрепить шприц с дозируемым материалом (клей/паста) и перед монтажом делать дозирование. Понятно, что пасту так накидывать безумно долго и качество дозирования сильно зависит от компрессора (там был пневматический, а не шнековый дозатор) и условий хранения/подготовки пасты, но накинуть десяток точек с клеем в автоматическом режиме - за милую душу.

Про нехватку фидеров: у тех же автотроников была возможность закрепить фидеры со всех четырех сторон плейсера. Понятно, что это не сработает в случае конвейера, но на малых производствах вполне хороший вариант.

К сожалению не заметил про важность подбора размера ноззла в зависимости от монтируемого компонента и его размера/веса. Для светодиодов с линзами (a-la 219 nichia) применяются ноззлы особой формы и из другого материала, чтобы не травмировать линзу.

Еще кстати интересный момент про реперные знаки: стоит ли их наносить на саму плату, при условии что она точно будет изготавливаться в скрайбируемой/фрезеруемой панели, у которой те же реперы будут на технологических полях? Ну кроме целей начальной привязки компонентов.

zurabob

02.10.2023 10:37стоит ли их наносить на саму плату, при условии что она точно будет изготавливаться в скрайбируемой/фрезеруемой панели,

Могут ничего на полях не ставить, могут и не делать поля, если в заказе их нет. Без полей можно, если СМД детали дальше 3 мм от края.

Но самое главное, что поля зажимаются планками конвеера и не видны камерой, поэтому репера там бесполезны.

К сожалению не заметил про важность подбора размера ноззла в зависимости от монтируемого компонента и его размера/веса.

Это же не пособие оператору линии, а советы трассировщику. Он вообще не знает и не должен знать ничего о ноззлах, он даже тип установщика не знает. Может еще и температуру зон и скорость конвеера абстрактной печи трассировщик должен выбирать? :)

aectaan

02.10.2023 10:37Это же не пособие оператору линии, а советы трассировщику.

Приходилось заниматься и тем и тем, видимо оставило свой след)

Но самое главное, что поля зажимаются планками конвеера и не видны камерой, поэтому репера там бесполезны.

Честно говоря, ни разу с такой проблемой не сталкивался, но буду иметь в виду

crunch_tone

02.10.2023 10:37+1Автор однозначно молодец! Виден системный подход и радует, что есть попытка рассмотреть проблемы в комплексе. Это крайне важно. И по моему немалому опыту общения с разработчиками большая часть из них не учитывает и одной пятой части того, что рассмотрел автор.

Очевидно, предел анализа любой профессиональной темы практически неисчерпаем. И перед краткой статьёй на Habr не стоит задача досконально осветить все возможные аспекты. Но всё же мне хотелось бы добавить ещё несколько ключевых моментов, которые касаются непосредственно DFM и DFA производства печатных плат.

Коробление платы (bow and twist). Каждый производитель печатных плат старается контролировать коробление в соответствии со стандартами (ГОСТ и/или IPC), оба стандарта имеют свой подход к анализу величины допустимого изгиба платы. И при этом есть особенности конструкции, которые могут привести к короблению платы во время изготовления, или монтажа в независимости от установленных на производстве стандартов.

Основные моменты: симметричность стека и соотношение площадей металлизации на разных слоях. Если с симметричностью стека всё более-менее понятно, то второй момент стоит рассмотреть чуть подробнее. Всегда желательно контролировать, чтобы соотношение площадей металлизации на оппозитных слоях не отличалось более, чем на 25%. В противном случае в нашей конструкции будут возникать излишние механические напряжения, которые могут приводить к ненужному изгибу платы. Здесь, возможно, стоило бы ещё отметить, что производители не любят отдельностоящие проводники на слоях с большими полигонами меди. Это действительно может приводить к проблемам при гальванических процессах. Но это та глубина анализа, на которую мы сейчас погружаться не будем.

Не увидел ни слова про использование разных типов переходных отверстий. И в первую очередь это касается filled and capped via (IPC 4761 Type VII), это архиважная технология применительно к DFA. Если есть переходные отверстия вблизи вскрытия в маске, или того хуже в самой площадке (да, бывают такие рекомендации даже в документации на компоненты) - обязательно надо заполнить эти отверстия с восстановлением площадок. Только так мы сможем избежать утекания припоя и скелетной пайки.

Что касается термобарьеров. Считаю важным уточнить два момента. В первой статье по теме DFM PCB увидел раздел про кислотные ловушки. Ещё раз хочется напомнить про acid traps в контексте термобарьеров. Вы даже не представляете, сколько раз я наблюдал термобарьеры, заданные без учёта параметров кислотных ловушек. Естественно, это приводило к тому, что на готовой плате термобарьеры отсутствовали. Необходимо также понимать, что для разной толщины базовой фольги параметры кислотных ловушек будут разные.

Ну и второй совсем банальный момент. Это скорее даже культура разработки, о которой все знают с детских лет, но почему-то мало кто следует. Для корректного монтажа компонентов всегда следует делать подключения с торцов площадки под прямым углом и проводниками близкой ширины. Это позволит избежать смещения, разворота и прочих дефектов пайки.

Прессфит. Во-первых, всегда важно помнить, что это отдельная технология для производителя печатных плат. Допуски для отверстий прессфит отличаются от общих допусков по стандартам. Во-вторых, необходимо помнить, что сама технология подразумевает использование отдельного инструмента для запрессовки каждого типа компонента и для ремонта в случае ошибки при запрессовке. Да, прессфит существенно экономит производственные ресурсы. Но, предположим, если на монтаж придут прессфит компоненты и платы с несоответствующими отверстиями, то такой комплект превратится в головную боль технологов монтажного производства.

Депанелизация. Ещё один важный аспект. При составлении панели всегда важно задаваться вопросом: а как эту панель будут делить на производстве? Необходимо именно физически представить процесс депанелизации. Этот простой самоконтроль позволит избежать больших проблем на производстве. Неоднократно наблюдал за тем, как приходилось проводить депанелизацию два раза, т.к. заготовку невозможно было собрать в исходном виде.

Селективная пайка. Очень здорово, что автор уделил внимание отступу площадок SMD компонентов от площадок выводных компонентов. Этому аспекту вообще почти никто не уделяет внимания. Но при этом смутило чёткое значение величины этого отступа. Да, в теории 4мм должно хватить в большинстве случаев. Но этот параметр сильно зависит от размеров применяемых нозлов на конкретной линии селективной пайки.

Ещё интересный момент - шелкография в области мелких BGA корпусов. Да, высота линий шелкографии над поверхностью платы может быть достаточной для того, чтобы ухудшить прилегание трафарета и доставить проблемы при нанесении пасты. Об этом тоже стоит помнить.

В качестве заключения хочется напомнить, что DFM и DFA — это всегда диалог между разработчиком и технологом. Надо не бояться задавать вопросы, потому как гораздо проще решить проблемы "на берегу", чем потом всем миром на производстве решать, что с этим вообще делать.

Все мои комментарии основаны на личном опыте, можно сказать написаны кровью. Буду рад, если для кого-то они окажутся полезными.

" alt=«image»/>

" alt=«image»/>

zurabob

И вы реально в материнках используете термобарьеры на СМД компонентах? В вашей трассировке U35 я их не увидел, в большой платы выше тоже, но там слишком мелко.

Я уже очень давно не вижу термобарьеров на импортных сложных ПП, при работе на заказчика из ЮВА запрет термобарьеров на СМД прямо был прописан в ТЗ, сам никогда не использую в платах, которые будут паяться в печке. Современные печи обеспечивают достаточно равномерный нагрев, у современных припоев с серебром есть достаточный интервал полужидкого состояния, препятствующий подъему компонента. При этом термобарьеры уменьшают ширину соединений(особенно в плотных платах), что не особенно хорошо в скоростных и питательных цепях. А при разводке БГА выходит вообще не выйдет формирование питательных полигонов под чипом или отступ термобарьера надо делать равным минимально допустимому зазору.

yadro_team Автор

Сразу уточним, что в тексте описываются не столько практики, используемые именно у нас в компании, сколько общие рекомендации, применимые для отрасли.

Действительно, современные печи позволяют плавнее выставить термопрофиль за счет большего количества зон. Но такие печи есть далеко не у всех, да и умение работать с термопрофилем — нелишнее для инженера. Кроме того, есть ПУ, которые должны быть запаяны в азоте, а последний как раз способствует появлению «надгробного камня».

Про упомянутое вами серебро — в точку. SAC305 — один из лучших припоев. Но для его использования в РФ необходимо разрешение, так как содержание серебра в нем — больше 2%. А SAC105 имеет и большую температуру плавления, и меньший интервал, как вы сказали, «полужидкого» состояния.

По поводу соединения напрямую для цепей питания, без термобарьеров. Конечно, в приоритете токовые нагрузки и SI. Но все же важно избегать моментов, когда один пад напрямую на полигоне, а к другому подходит линия 0.1 мм.

zurabob

В первый раз слышу! SAC305 это безсвинец, мы используем свинцовые пасты Sn 62%,Pb36%,Ag2%, но по крайней мере в прайсах многих фирм присутствует тот же Sn 96,5%,Ag 3%,Cu 0,5% . Нам предлагали образцы подобных, но пока удается паять свинцом.

yadro_team Автор

В предлагаемом свинцовом припое как раз 2% серебра, что приемлемо с точки зрения законодательства РФ.

Все же не рекомендуется паять современные БГА-микросхемы свинцовым припоем из-за лишних интерметалидов: припой — свинцовый, шарик БГА — без свинца.

firehacker

Подробнее по разрешение?

yadro_team Автор

Существует федеральный закон «О драгоценных металлах и драгоценных камнях» — вот исходник: http://pravo.gov.ru/proxy/ips/?docbody=&nd=102052228

Несколько лет назад он ужесточился: если ранее допустимая норма наличия серебра была 3,4%, то сейчас особыми требованиями по учету, перевозке и т.д. облагаются материалы, где процент серебра составляет выше 2%.

User038

кто-то уже отписался: что за разрешение?

В розницу продаются прутки для пайки (в магазинах для холодильщиков) с 30% содержанием серебра