Управляет циклом электроника на микросхемах TTL логики (типа К155(555) или SN74xx). Под катом расскажу, как электронику прошлого века я заменил на микроконтроллер STM32.

Принцип работы выдувного автомата вкратце таков: поступающая из бункера пластмассовая крошка плавится и выдавливается шнеком под давлением через сопла, формируя «рукава». После этого «рукава» отрезаются и подаются в выдувные формы, в которых под давлением подаваемого воздуха формируется изделие (в моем случае — это пластиковая бутылка).

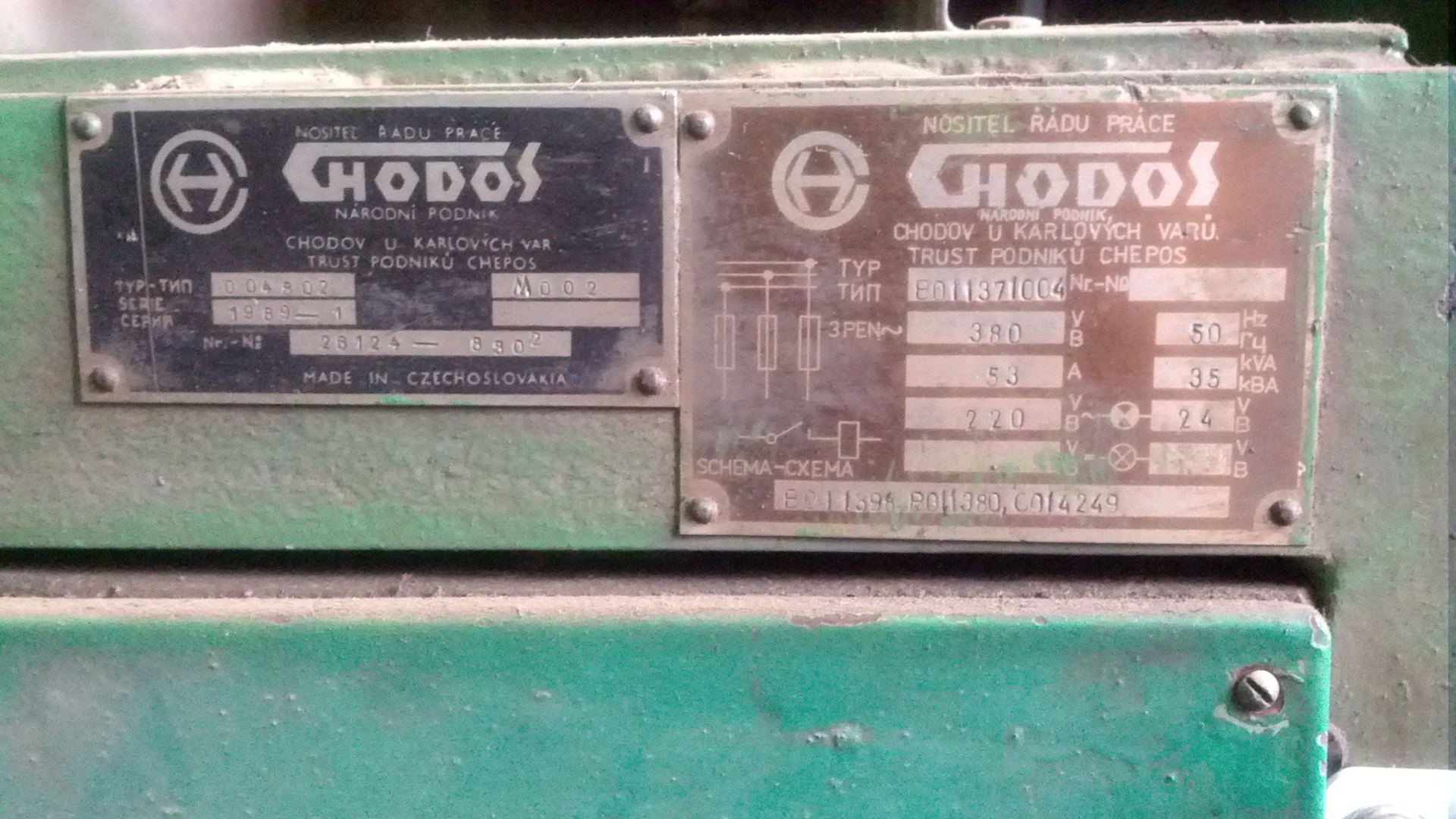

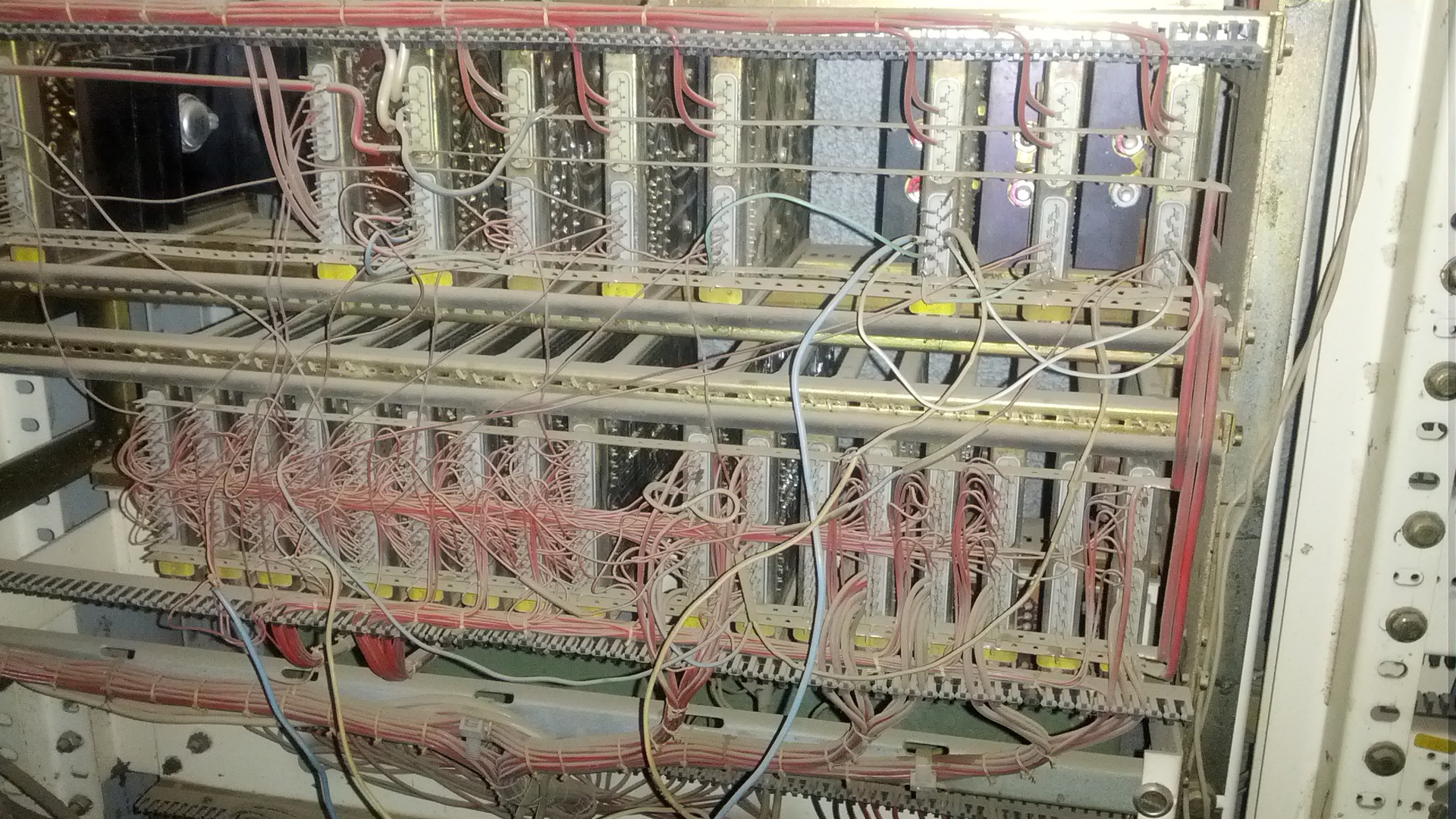

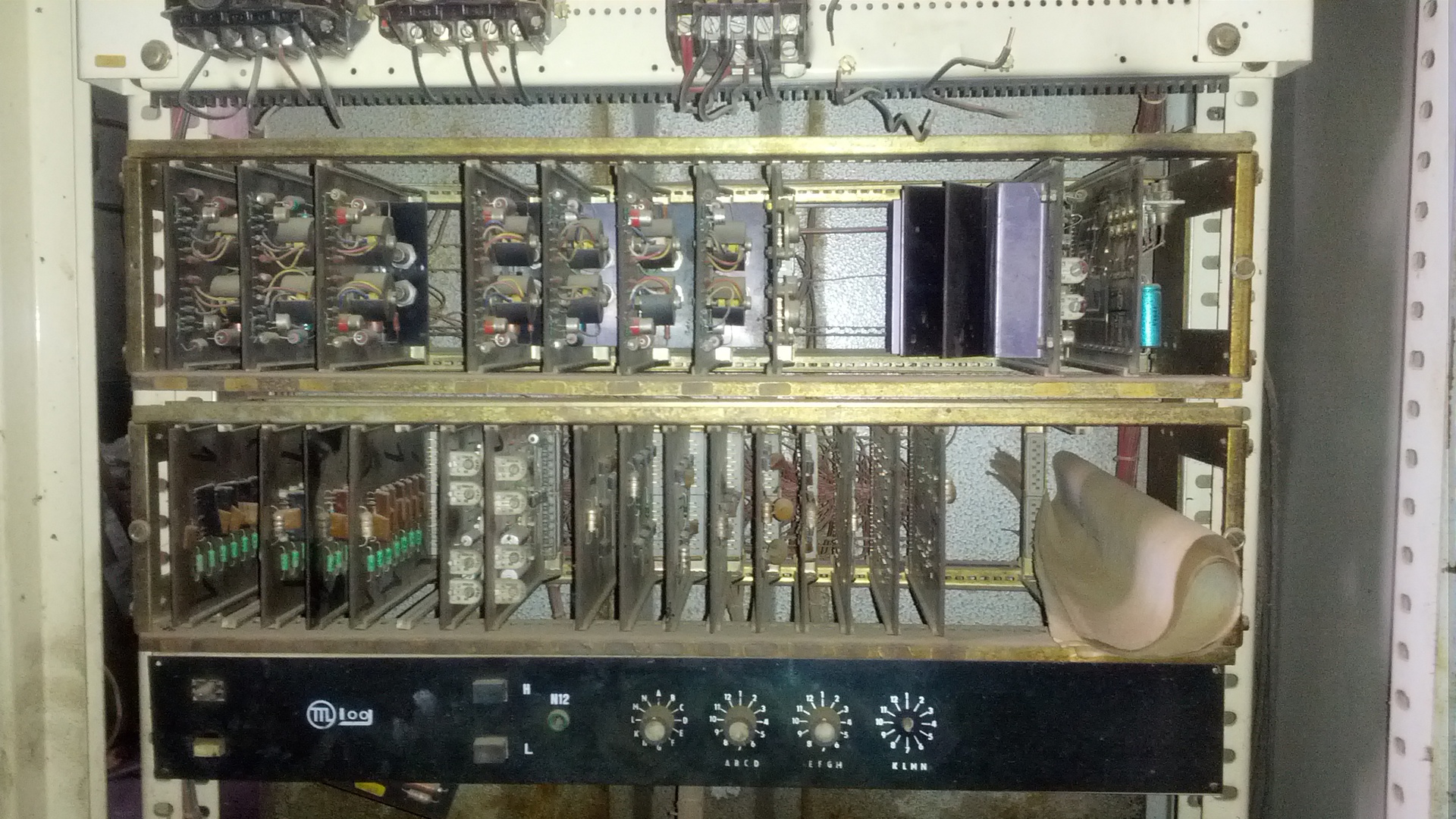

Управляет станком пара десятков плат TTL-логики, несколько плат коммутаторов нагрузки с семисторами для включения клапанов и пускателей, несколько плат преобразователей уровней входных сигналов от концевиков. Все платы вставлены в корзину с разъемами в шкаф уравления. В корзине всё соединено методом накрутки. Платы TTL логики собраны на микросхемах производства TESLA (аналоги К155(555) либо SN74XX).

Индикация состояния цикла практически отсутствует и поэтому во время его сильных глюков понять, что с ним, практически невозможно. К тому же платы со временем выходят из строя и перед тем, как их ремонтировать, нужно пройти бесконечный квест с мультиметром и кучей бумажных схем, да еще и в неудобных позах.

Было принято решение перевести контроль и управление циклом литья на микроконтроллеры. Первым подопытным контроллером был Arduino Mega 2560. Контроллер оказался очень «нежным» для работы в условиях сильных электромагнитных всплесков от пускателей и электродвигателей. Он просто зависал, когда ему вздумается. Не помогло ни экранирование самого контроллера, ни замена всех кабелей, идущих от концевых выключателей на заземленный МКЭШ 3х0,5. Ну и конечно, была полностью заменена вся электропроводка станка. Одним из вариантов решения проблемы с зависаниями было использование бутлоадера optiboot для Arduino с задействованной функцией watchdog с сохранением состояния в EEPROM и восстановление состояния с продолжением цикла после сброса. Но и это не помогло.

В общем, было решено отказаться от Atmega и перейти на STM32.

В качестве STM32 был приобретен контроллер NUCLEO-F401RE. Все сигналы от концевиков собирались через оптроны PC817. Управление электроклапанами и пускателями было сделано на SSR SHARP S202S02 (можно использовать и пару MOC3061 + BT138).

В качестве индикатора был заказан и оплачен на Aliexpress LCD12864 (ST7920), но продавец прислал LCD 20x4 (в ходе спора деньги вернули обратно, а дисплей остался) и решил применить его.

Программу писал в онлайн компиляторе mbed.

Теперь немного по методам программирования данного контроллера в mbed. Работа с сигналами от концевого выключателя, управление нагрузкой и работа с таймерами:

Покажу только ключевые фрагменты.

// Начальные установки

// Регулируемые оператором переменные программа хранит в eeprom памяти.

#include "_24LCXXX.h" // Библиотека работы с микросхемой eeprom памяти

_24LCXXX eeprom(&i2c, 0x50); // Подключаем микросхему eeprom

DigitalIn S41(PC_8); // Концевик S41 подключен через оптрон к выводу PC_8 контроллера

DigitalOut Y43 (PA_13); // Управление гидравлическим клапаном Y43 (катушка 220В) через вывод PA_13

Timer T48; // T48 – таймер применяемый в цикле литья

float SetT48 = 15.0; // Переменная регулируемая оператором. Время на которое включается таймер T48.

…

void setup()

{

…

S41.mode(PullDown); // Задействую подтягивающий резистор

…

}

int main() // Основной цикл{

…

// Метод работы с сигналом от концевика

if (S41==LOW) { //Проверка состояния концевика

…

}

…

// Метод управления нагрузкой

Y43==1; // Включить гидроклапан Y43

Y43==0; // Выключить гидроклапан Y43

…

// Работа с таймером

T48.reset(); // Сброс таймера Т48

T48.start(); // Старт таймера Т48

…

CurrentT48=T48.read(); // Считываем текущее значение счета таймера Т48

if (CurrentT48 > SetT48) {// Сравниваем с заданной величиной

T48.stop();

}

// Вывод динамического состояния таймера на LCD

lcd.printf(«T48=%4.1f», CurrentT48);

...

// Метод работы с eeprom:

eeprom.nbyte_read(0x00, &SetT48, 4 ); // Чтение из еепром 4-х байт начиная с адреса 0х00 и запись содержимого в память отведенной переменной SetT48 (тип переменной float – 4 байта)

eeprom.nbyte_write(0x00, &SetT48, 4); // Запись в еепром 4-х байт начиная с адреса 0х00 значений памяти отведенной переменной SetT48 (тип переменной float – 4 байта)

…

}

Контроллер прошит. NUCLEO прошивается очень легко. После подключения USB кабеля от NUCLEO в компьютер в последнем появляется съемный диск. В него копируем бинарник, полученный после компиляции в онлайн компиляторе и всё — прошивка сама зальется в кристалл. Были моменты, когда приходилось заливать бинарник прямо с Galaxy Nexus через OTG кабель.

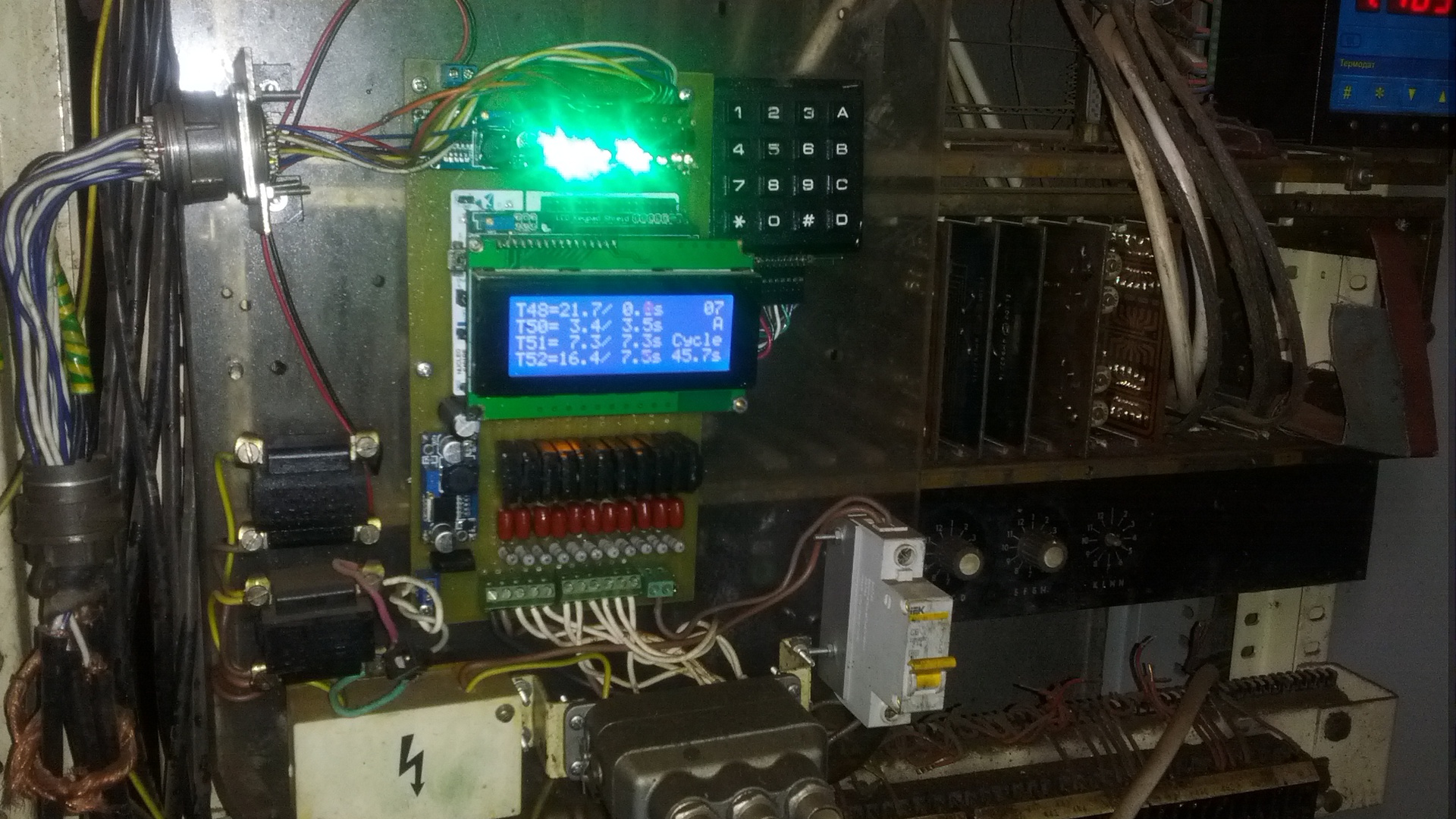

Сделал печатную плату методом ЛУТ. Спаял. Смонтировал в шкаф станка. Запустил. Научил Операторов-наладчиков.

На сегодняшний день «пробег» составляет более 100 тыс циклов! Ни единого сбоя по вине электроники.

Итог. Контроллер выдувного автомата имеет 13 входов с оптической развязкой, 11 выходов с оптической развязкой, каждый коммутирует до 8А нагрузки. Программную организацию цикла литья. Светодиодную индикацию входов и выходов. Вывод на экран различной информации. Автоматический и ручной режимы управления. В ручном режиме есть возможность включать и выключать каждый силовой выход по отдельности с программной защитой от аварийных состояний (например, управление пускателями реверса трехфазного двигателя одного из механизмов станка) для диагностики исправности отдельных узлов станка.

Станков у нас три. Остальные два тоже переведу на контроллер.

Про цены не пишу. Курс прыгает. Да и все детальки можно найти на Aliexpress, где я всё и покупал.

Спасибо. На вопросы отвечу.

P.S. На следующем этапе замена древнего управления нагревом шести зон шнека и «головы» станка на современную электронику (6xMAX6675+Atmega328+6xMOC3061+6xBT138-600+LCD20x4). Соберу всё в небольшой ящик и наконец выкину громадный шкаф управления.

Комментарии (70)

andreili

29.04.2015 15:45У нас на производстве передо мной стоит аналогичная задача — надо перевести всю электронику самой старой производственной линии хотя бы на простые микроконтроллеры. Сейчас там стоят платы с транзисторами, компараторами и мелкой логикой — около 10 шкафов… Вся проблема заключается в приводах — часть из них идут на постоянном токе и вся проблема в них и сосредоточена. Ведь надо не просто крутить их, а еще и регулировать скорость и положение некоторых.

revector Автор

29.04.2015 15:49+1У нас тоже привод станка это машина постоянного тока мощностью 22 кВт. Я убрал старый выпрямитель и поставил новый на PIC контроллере. Выпрямитель купленный, российский.

andreili

29.04.2015 15:52+1Ясно. Руководство требует не использовать сторонних компонентов, поэтому придется даже выпрямитель самому собирать, видимо.

revector Автор

29.04.2015 16:01В нете решений много можно найти. Есть готовые мостовые тиристорные сборки (в обычных частотниках стоят). А управлять программно не трудно.

progchip666

29.04.2015 22:27Странный подход у вашего руководства.

andreili

30.04.2015 09:16Они просто не хотят платить сторонней фирме за сопровождение их железки. Которое через какое-то время закончится и придется сидеть у разбитого корыта с паяльниками, как это уже случилось с данным устройством.

shuvaevgl

29.04.2015 16:37+1Такой переход напомнил эволюцию машинных залов в 70-80х в компактные системные блоки в конце 90х. Машинная эволюция.

Мощная работа произведена. Премию дали за экономию? :)

revector Автор

29.04.2015 16:52+7Электроника это просто моё хобби, как и программирование с 87 года. Хороший преподаватель был. Я «отдыхаю» а мне ещё и платят. Сколько можно квадрики собирать и машинки с калильными движками у Ашана гонять. Зато какое внутреннее удовлетворение от проделанной работы )) ну вы же знаете это чувство

Indemsys

29.04.2015 22:06А как отлаживали код?

В mbed отладки нет.

Через терминал?

progchip666

29.04.2015 22:19Присоединяюсь к вопросу. Недавно отлаживал приложение на STM, которое управляло коллекторным двигателем. Сама плата работала устойчиво, а вот дорогущий фирменный STлинковский отладчик, гальваноразвязаный кстати, слетал в момент пуска двигателя. Не помогло даже то, что запускал двигатель через оптопару.

revector Автор

29.04.2015 22:20Отладка в уме (по старинке) + инфа через СОМ порт. А если полноценная отладка нужна была то оффлайн CooCox. В одном из доков на Хабре есть перевод из онлайн в оффлайн компилятор для NUCLEO. Я пробывал — пошаговое выполнение идет нормально.

Indemsys

29.04.2015 23:00Т.е. проект не в одном только mbed делался?

По моим прикидкам такая работа требует не меньше года знакомства со станком.

Сколько времени потратили на изучение станка если не секрет?

revector Автор

30.04.2015 00:40Обычное наблюдение за циклом, плюс наличие примерной диаграммы цикла. Исследование датчиков (концевиков). Вспоминание Си. Чтение Хабра про mbed и STM32 NUCLEO. Вспроизведение цикла в программе. Немного оптимизации и дооооолгое ожидание деталек с Алиэкспресс )))) Увидел станок в декабре. Потом перебор деталей — поиск подходящих. На момент записи видео всё уже работало «как часы». Если проект повторять (даже для совсем другого по функциям станка) то месяц-два и станок в работе на новой элементной базе.

progchip666

30.04.2015 01:13Достаточно оперативно сработали, особенно если учесть что опыта в подобного рода модернизациях не имели.

revector Автор

30.04.2015 01:19Самое главное в этом деле это помощники, которые не мешали сосредоточиться и подумать. Ну и интернет, как кладезь информации.

gleb_l

30.04.2015 00:06+1Просто электрически (не электромагнитно) экранировать сигнальные цепи (или электрически развязывать оптронами) хорошо, но недостаточно, т.к. спектр силовых коммутационных помех чрезвычайно широк (межконтактная дуга вроде дает до десятков МГц), а большая протяженность силового контура и высокие токи в нем порождают быстроменяющееся магнитное поле большой величины, которое соответственно, наводит заметный ток в сигнальном проводе, несимметричном относительно экрана.

Лучше пускать в экран витую пару, экран соединять с корпусной землей, а один из проводов витой пары — с сигнальной. Еще лучше пускать сигнальные цепи в магнитном экране — хоть в шланге от душа :)

Кроме того, входное сопротивление сигнальной цепи и ее полоса пропускания должны быть минимально возможными — то есть, желательно зашунтировать начало и конец линии резисторами, например, по 200-300 Ом — тогда наведенный магнитным полем ток внесет меньшее изменение напряжения. Входы и выходы всех линий (включая питающие, и неважно, развязанные оптронами или нет) в цифровой блок хорошо пропускать через ВЧ феррит, и затем еще шунтировать ВЧ конденсатором — а еще лучше ставить проходные конденсаторы, корпус цифрового блока делать из магнитного материала (хоть из жести), и пропускать провод через ВЧ ферриты еще и внутри корпуса — эта мера на порядок эффективнее, чем просто шунтирование цепей конденсаторами

Насчет того, чтобы присечь помехи в месте их возникновения — тут хороши способы, затягивающие коммутационные фронты (RC и LC-фильтры) и ограничители амплитуды коммутационных помех (суппрессоры), но для мощностей в пару десятков кВт я ничего конкретного предложить не рискну :)

Ну и конечно, прокладывать трассы сигнальных проводов нужно максимально далеко и перпендикулярно трассам силовых — это банально, но редко когда выполнимо из компоновочных соображений и в силу того, что датчики (к которым сигнальные провода и тянутся) обычно облепляют механизм со всех сторон :)

progchip666

30.04.2015 00:37У меня движок слаботочный, кондюк на нём висит, земля отдельная, вообще от отдельного источника питания подаю напряжение на него. Подвод к нему — витая пара. Ради прикола ещё через дроссели подавал на него питание. Ничего не помогает. Сама программа работает отлично. Отладчик слетает чего не делай! Просто экзотерика какая то!

revector Автор

30.04.2015 00:59+1Спасибо за разъяснения. Хочу добавить про оптическую развязку входа. В левой части оптопары (т.н. силовой) возможна любая схема, любые методы, цифра, налог, ОУ, триггер, модифицированная фаза 220В. Но у меня на контроллер идет сигнал с фотодатчика оптрона, я «смотрю» свет. У меня нормальная гальваническая развязка у контроллера. В данном проекте у меня на концевики идет отдельное стабилизированное напряжение 5В. Оно и включает светодиод оптрона. Вот я так решил. Если бы это было не стабильно (в моем случае) то нашел бы другое решение. Самое главное что чип STM32 в NUCLEO не плющит от ЭМИ как Atmel.

progchip666

30.04.2015 01:11Согласен. Для подобных применений хороши микрочипы и стмки. Но микрочипы подустарели всё таки уже.

revector Автор

30.04.2015 01:22Да. С микрочипами я даже не хотел начинать работать, стм современней. Да и задача у меня была модернизировать электронику прошлого века на современную )))

progchip666

30.04.2015 00:39Вопрос автору. А что побудило ваше начальство начать реорганизацию? Слишком часто приходилось электронику ремонтировать или просто из любви к высоким технологиям?

revector Автор

30.04.2015 00:49+1Ответы в вашем втором вопросе ))) Вот Вы сами подумайте, что движет человеком для такого решения? Я например не хочу каждый раз после какого либо глюка электроники станка вычислять что с ним. По мне проще посмотреть на светодиоды (первичная диагностика) или терминал через ком порт (можно мониторить всё). У меня есть данные, выдаваемые датчиками чтобы на их основе управлять исполнительными устройствами. Алгоритм станка я тоже модифицировал: убрал ненужные регулировки для наладчика-оператора, заменив константами, и теперь вместо восьми переменных он управляет циклом с помощью четырех. Константы я могу изменить в любое время програмно, но пока (более ста тыс циклов) этого не портебовалось.

progchip666

30.04.2015 01:15А сколько времени ушло непосредственно на операцию модернизации. Я имею ввиду сколько времени станок простаивал пока вы заменяли электронную начинку и занимались её настройкой?

revector Автор

30.04.2015 01:26В основном простой станка был по причине полной замены электропроводки. Старая от масла стала дубовой и разваливалась в труху. Ушло немалое количество различных кабелей. Потом припаял разъемы. Прозвонил. Подключил к контроллеру и отладка.

olartamonov

30.04.2015 10:40можно использовать и пару MOC3041 + BT138

MOC3051, ибо MOC3041 официально предназначены для сетей 115 VAC.

revector Автор

30.04.2015 10:57«Off–State Output Terminal Voltage VDRM 400 Volts»

Это из PDF'ки ссылка в тексте. У меня эта связка применяется и работает отлично. МОС3041 открывает свой семистор при прохождении синусоиды волна фазы через 0 — для ламп накаливания самое то.

olartamonov

30.04.2015 11:02Это напряжение пробоя, которое принято выбирать с запасом. Для 240 VAC правильным запасом у полупроводниковых приборов — диодов, симисторов, опторазвязок — считается 600 В пробоя.

Посмотрите в том же даташите первую страницу — MOC304x рекомендуется использовать в цепях 115 VAC, а для MOC305x упоминаются и 115 VAC, и 240 VAC.

revector Автор

30.04.2015 12:09Точнее будет «MOC304x рекомендуется использовать в цепях ОТ!!! 115 VAC»

olartamonov

30.04.2015 13:21+1Первый же попавшийся в гугле даташит авторства компании Motorola на первой же странице опровергает ваш тезис:

The MOC3041, MOC3042 and MOC3043 devices consist of gallium arsenide infrared emitting diodes optically coupled to a monolithic silicon detector performing the function of a Zero Voltage Crossing bilateral triac driver. They are designed for use with a triac in the interface of logic systems to equipment powered from 115 Vac lines, such as solid–state relays, industrial controls, motors, solenoids and consumer appliances, etc.

The MOC3051 Series consists of a GaAs infrared LED optically coupled to a non–Zero–crossing silicon bilateral AC switch (triac). The MOC3051 Series isolates low voltage logic from 115 and 240 Vac lines to provide random phase control of high current triacs or thyristors. T

То есть, конечно, вы можете продолжать ставить MOC3041 в цепи 220 В — с вероятностью 99,9 % работать будет, а в оставшихся 0,1 % гавкнется ваш станок, не мой.

Остальным же напоминаю лишний раз: для цепи переменного тока 220 В все полупроводниковые компоненты и плёночные конденсаторы должны быть рассчитаны на напряжение пробоя от 600 В.

revector Автор

30.04.2015 14:02Ваше право принимать информацию так как Вы хотите. Погуглите связку MOC3041+BT138. Это простейшая схема комутации нагрузки 220В с оптической развязкой. И я думаю, что если бы этот вариант был нерабочим то его бы не использовали. И откуда у меня может взяться на одной фазе более 400В? И ещё, МОС3041 и ВТ138 у меня подключено так как это нарисовано на рис.8 даташит на МОС3041, но резистор с ножки 4 у меня раменен на 1Вт 470к. Поэтому причин выхода из строя оптосемистора с вероятностью 0,1% я не вижу. Думаю спорим мы ни о чем потому, что вариантов много и выбор из чего и как делать тоже есть.

olartamonov

30.04.2015 14:03+3Информацию из даташита производителя устройства лично я принимаю дословно — и других вариантов не вижу.

gleb_l

30.04.2015 15:08в данном случае в даташите есть фраза «Recommended for 115/240 Vac(rms) Applications» — хотя для 240 V она противоречит другой фразе в заголовке — «400 Volts Peak», так как Vp-p для 240 Vac(rms) равно 2 * 330, то есть 660 V. Видимо во фразе «400 Volts Peak» под словом Peak имеется в виду не Vp-p, а максимальное действующее значение синусоиды питающей сети. Такая же неопределенность, кстати, бывает в маркировке конденсаторов, предназначенных для работы в устройствах сетевого переменного тока (например, фазосдвигающих для асинхронных двигателей) — там может быть указано действующее значение рабочего напряжения

olartamonov

30.04.2015 15:54Если в конкретном даташите есть два максимальных значения одной величины, отличающиеся друг от друга — будет мудро воспользоваться меньшим из них.

revector Автор

30.04.2015 19:59Я приношу свои глубочайшие извинения за то, что вводил Вас в заблуждение. Я был не внимателен.

На самом деле мной было заказаны и применены MOC3061.

Фото заказа на ebay

Vadimatorikda

Хорошая работа. Только вот зачем же такие дорогие МК? Тут вполне хватило бы Atmega 8. У меня он работал, управляя оборотами токарного станка. Один дросель и пара конденсаторов на питание и все было хорошо. На мой взгляд плата с Arduino Mega 2560 слишком дорога для подобных устройств. Но если устройство единично, то ничего страшного. Спасибо за статью.

andreili

Помехи могу идти не только через питание — они могу наводиться от соседнего оборудования и проводов.

revector Автор

Спасибо. Но я не думаю что NUCLEO дорого стоит. А вот почему Atmeg'у колбасит от ЭМИ, а STM32 нет? Фильтр по питанию стоит (на видео белая коробка с молнией).

andreili

Статика + наводки?

revector Автор

Наводки однозначно. Нагрев идёт через пускатели. Искрогасящие RC цепи не помогли. Экранирование тоже.

andreili

Да, пускатели — зло. До сих пор помню один такой, киловатт на 10, коммутирующийся в полуметре от меня. Аж уши закладывало чуток от хлопка. теперь там стоит частотник :)

revector Автор

Правильное решение. Нужно менять старое на более управляемое новое. А на счёт Arduino vs NUCLEO вы видели в тексте код? Видите как просто и легко в mbed работать с сигналами вход/выход и с таймерами? Мне очень понравилось. Спасибо публикациям на Хабре про NUCLEO.

andreili

Насколько велик оверхед от кода mbed? То есть насколько долго один цикл выполняется?

revector Автор

На видео видно как часто обновляются значения таймеров. У меня применен сквозной основной цикл. По событиям выполняются действия. Через каждые 50 циклов изменяется состояние светодиода (зеленого) на NUCLEO. Плюс сервисная информация через СОМ порт на скорости 115200, да еще и с применением псевдографики показания выводятся в таблице. В общем производительности хватает с лихвой. Про оптимизацию кода не думаю пока )) Да и к тому же это тестовый проект собранный на

коленкекуске оргстекла ))andreili

Понятно.

Видео посмотреть не могу — что-то мой chromium с ними не дружит вовсе :)

revector Автор

Лечи свой хромиум ))))

andreili

Не особо-то и нужно — он у меня на рабочей машине стоит. Я тут софт пишу, а не видео днями смотрю )))

revector Автор

Хорошая работа сервисного персонала это когда есть возможность не только видео посмотреть но и погамать в дьяблу ))))

andreili

Тсссс, а то еще начальник это прочитает ;)

И отберет у нас нормальные видеокарты )))

revector Автор

Я на работе со своим личным T420 ))) но начальство и игры вещи не совместимые

progchip666

Вот в это то и подвох. В таких системах никогда не знаешь сколько времени что будет выполняться.

Для макетирования на коленке они замечательны, для реальных помехоустойчивых промышленных приложений ардуины использовать нельзя. Проблемы пойдут во всём начиная от медленной и непредсказуемой работы библиотек и заканчивая трассировкой, не слишком приспособленной к работе в условиях повышенной помехоустойчивости.

CyberKot

Делал на меге 2560 блок управления локацией для реалити-квеста (диммеры, анимация, события, звук, задержки). Поначалу было весело. Самопроизвольные срабатывания всего и вся, и прочие подобные прелести.

После пары сожжённых ардуин были зашунтированы высоковольтными конденсаторами все электромагнитные замки и стало сильно легче.

В итоге были зашунтированы все силовые цепи и проблемы прошли полностью.

andreili

У вас там рядом проходили силовые кабели 380В с током от 100А? Рядом стояли пускатели на токи от 30А? Если нет, то у вас не было наводок на самой плате. А с такими источниками помех наводки будут везде, если только весь девайс не упаковать в металлический заземленный ящик, что в условиях тестов и наладки невозможно — требуется постоянный доступ к плате.

CyberKot

Такого не было…

Было бы — я бы управляющий блок подальше вынес.

andreili

Тянуть провода ради этой коробочки неправильно — она должна располагаться как можно ближе к самому оборудованию для упрощения всевозможных работ с ней. Иначе придется как минимум вдвоем работать, да еще и с рациями — в шумных цехах не докричишься уже на 100м.

Int_13h

В тысячах видов промышленного оборудования ставят атмеги, а зубы остаются мягкими и шелковистыми. Правильное питание и опторазвяка — секрет успеха

revector Автор

Почему-то я обычно одни Микрочипы вижу в пром оборудовании. Атмеги только в паяльных станциях видел )) В моем примере с одинаковой антиЭМИ подготовкой Атмега не захотела стабильно себя вести а вот STM32 порадовал стабильностью.

Int_13h

Zelio Logic от Швондер Электрика на Атмеге.

revector Автор

К сожалению не удавалось тесно поработать с этим устройством.

r00tGER

Очень зависит от количества произведенных экземпляров.

Если это штучное производство, то сэкономив на МК, можем намного больше потерять на человеко-часах разработчика.

revector Автор

Перед тем как начать крафтить что-то своё я порыл интернет на предмет готовых решений. Нашёл варианты. Siemens LOGO, разные программируемые реле и даже готовый контроллер для данного станка! Но моё решение стоит в двадцать раз дешевле самого дешевого промышленного варианта. А ещё «оно полностью подвластной мне» )))

progchip666

Право дело смешно. О чём вы говорите — дорогие МК! Это штучная работа стоимость микроконтроллера в которой не составляет и одной сотой процента. В таких условиях даже если альтеру применить разницу в цене проекта не заметишь. Главное удобство программирования.

revector Автор

Цена это не первое условие моего проекта. Приоритетом было удобство и безотказность работы старых механизмов. Я рад тому что сейчас есть выбор инструментов и качественное их описание для все возможного применения.

alman

Жаль, что поздновато увидел статью и уже не могу проголосавать за неё. Но есть и другие способы отблагодарить автора.

Собираетесь ли заменить оборудование и на других станках? Что скажете для применения ПЛИС для подобных задач? Насколько вообще реально построить бизнес по замене устаревшей электроники на современные микроконтроллеры? Как Ваше руководство отнеслось к идее замены электроники — пришлось уговваривать, с энтузиазмом или Вы сами руководитель?

revector Автор

Спасибо. На других станках тоже поменяю вскоре.С ПЛИС не работал. Бизнес по замене устаревшей электроники вижу весьма реальным. У меня есть огромное желание принять участие в нем. Думаю, что работы в этой области «непочатый край». Руководству нужен только конечный результат, а каков путь к нему его не интересует. Покупал всё сам за свои деньги — периодически мне компенсируют затраты. Электроника на предприятии «висит» на мне одном, поэтому решения по поддержанию работоспособности её принимаю сам. Одна из причин модернизации, как я и писал уже, это более полный контроль за работоспособным состоянием автоматических машин.

alman

Ради этого комментария читал комментарии. Если можно, в кратце — плюсы и минусы ПЛИС для подобных проектов.

roller

Каждый раз, когда я вижу фразу «тут бы хватило Atmega» я вспоминаю «640 кб хватит всем».

Зачем искусственно ограничивать себя если стоимость одинаковая, а мощи на порядок больше? А если надо будет потом что-то еще запихнуть? А если захочется ethernet туда подцепить (например)?

Кроилово ведет к попадалову.