Но вначале хотел бы описать процесс самой покупки. На тот момент, когда я заказывал принтер, количество положительных отзывов в магазине было около 250 штук. К моменту, как он приехал, их стало уже под 1000 и появилось несколько отрицательных. На данный момент там уже 1800 отзывов. Набор, за счет хорошего соотношения цены и качества, стал настолько популярный, что было время, я даже находил несколько фейковых аккаунтов с ним на али, которые обещали за полцены доставить товар за 3 дня. Так что будьте осторожны. В принципе все дешевые наборы для принтеров на али можно разделить на 2 или 3 категории. У одних ставят директ экструдеры, блок питания с пассивным охлаждением и множеством напечатанных на таком же принтере деталей, у других печатных деталей нет. Так же различаются они и платами управления. Времени ардуины и Ramps уже прошли, сейчас популярны заводские решения «всё в одном».

Заранее приношу извинения за фотографии, они все с телефона и фотографировались больше для нашего группового чата по 3D-печати (привет ребята!), нежели для истории.

В общем, продавец у Sunhokey, вроде как девушка. По крайней мере имя Ева и манера переписки точно женские. В принципе достаточно оперативно отвечает на вопросы и старается всячески поддерживать покупателя. Я даже столкнулся с положительной стороной китайской поддержки, когда написав статью про принтер и выложив её на MySku, описал проблемы с подогревом платформы. Тогда я сбросил Еве ссылку на этот обзор, а она уже прочитав его, выслала мне поправленную прошивку, это был приятный момент. Так же мне еще обещали 4 катушки пластика, типа за труды и вроде даже отправили, но я их так и не получил. Не знаю в чем проблема, но не жалко, ибо пластик был PLA, а как выяснилось позже, китайский PLA очень далек от совершенства.

Это мы выяснили с моим товарищем по «несчастью» из Казахстана. Он приобрел такой же набор и сразу несколько цветов пластика сверху. Пластик был PLA, и печать им никак не шла у него. Все дело в «гуляющих» параметрах пластика. Его как будто подмочили с одного бока и параметры печати от этого меняются прямо на ходу. Несколько слоёв идет все нормально, а потом застревает и не идет дальше. Опытным путем выясняется, что нужно поднять температуру. Печать возобновляется, потом доходит до другого места и получается перегрев – в итоге пробка в термобарьере. В общем, не берите китайский PLA.

Вообще от качества материала зависит очень многое. Был раньше такой производитель пластика – «Космовент» с дешевыми предложениями. Так вот их ABS так же давал посредственные результаты печати, ну благо результат не плавал, а был стабильно «так себе». Впрочем, для вещей, не требующих хорошего эстетического вида этого было достаточно. Плохое качество проявлялось только в гуляющем диаметре, что выливалось в «волнистость» поверхностей ну и плюс температура печати была высокой, иначе слои могли не сплавиться нормально и стремились треснуть под нагрузкой. Печатал на грани — 250-255 градусов на сопле, чуть выше и пластик начинал кипеть. Чуть ниже, и объекты трескались и расслаивались. Проблемы с пластиком этого производителя подтверждали и мои друзья, кто заказывал его из Омска.

Но это все было уже позднее. Первая печать у меня была китайским ABS. Ух и вонючий же он. Я взял 2 цвета вместе с принтером – черный и белый. Пластик среднего качества, он не такой нестабильный как Омский, но в целом нормально. Плюс китайского ABS в том, что он очень текучий и даже с упертым в стол соплом прекрасно выдавливается на первом слое. Так же был локально приобретен белый PLA от FL-33, это производитель, который делает пластики для проф. оборудования. Вот с этим PLA у меня не заладилось. Печать была очень фиговой, выдавливалось как будто недостаточное количество пластика, увеличивая подачу, он начинал застревать. В итоге я его отложил до лучших времен и остановился на ABS.

А теперь скажите, какая самая первая проблема у начинающих печатников? Правильно. Прилипание к столу. Стол у Sunhokey алюминиевый, в комплект кладут малярный скотч, предлагая печатать на нём. Первые печатные опыты я так и производил, печатал на скотче. Правда пока принтер ехал ко мне я очень усердно изучил все материалы в сети на популярных ресурсах и уже знал в теории, что к чему. В общем ABS просто на скотч не лип. PLA лип, но у меня были с ним проблемы. Да еще и выяснилось, что в прошивке зачем-то ограничили максимальный нагрев стола в 90 градусов. А для печати ABS нужно выше 100.

Вопрос с нагревом решился перепрошивкой (вот нужная прошивка, если кому понадобится). А вот прилипание к столу пластика я решал по разному. Самый простой способ – сахарный сироп. Разводите сахар в воде погуще и мажете стол, чтоб липкий был. Пробовал так же и клей-карандаш. Тут зависит от состава самого карандаша, клей на основе сольвента не подходит, от него начинает отлипать. Есть еще советы использовать малярный синий скотч 3М, но он не дешев. В специализированных магазинах по печати его продают за очень дорого, в сети можно найти дешевле, но заморачиваться с ним мне не хотелось. Есть еще вариант с прозрачной пленкой Lomond, там какая-то особая серия с клеящим слоем. Стоимость пачки 450р, в пачке вроде 25 листов. Продают в фирменных магазинах Lomond и еще нескольких местах – тоже гемор. Вместо сахарного сиропа можно использовать темное пиво Козел или Испанский лак Нелли. Именно Нелли не тафт 3 погоды. Нелли продает специальные лаки для печатников, но и есть лак для волос у них с таким же составом. Баллончик белый с синими надписями, если кто захочет попробовать. Но для большинства методов рекомендуется использовать стекло или зеркало поверх нагревательного стола. Я нашел готовый вариант – зеркальная плитка 20х20см в ОБИ. Там она стоит рублей 280 за 4 штуки, а сама плитка без фацета, хотя и с обработанными краями.

В общем, мой рецепт – зеркальная плитка на столе и на неё нанесенный клей ПВА. Дешево и сердито. Клей ПВА приклеивает печатаемые детали практически намертво, вопрос с отлипанием уходит на второй план. Возникает вопрос со снятием моделей со стола.

Лучший вариант для снятия – это охлаждение. Дождитесь, когда зеркало остынет градусов до 30, и смело помещайте его вместе с моделью в морозилку на 15 минут. Пластик остывая, усаживается, стекло – нет, в итоге модель снимается легко. Хотя можно и просто поддевать острым ножом, только аккуратней.

Так, что ПВА – рекомендую. Наносите его на зеркало, размазываете тонким слоем.

Ждете, когда поверхность станет прозрачной.

А потом когда окончательно высохнет, снова слегка белесой. И всё. Можно печатать. При повреждении верхнего слоя клея, не обязательно все смывать и наносить заново, достаточно всего лишь капнуть немного клея в это место и дать ему застыть.

Смывается, кстати, водой. Еще лучше – изопропиловым спиртом.

Я выше писал про прошивку, давайте вернемся к этому вопросу. По факту плата управления тут, это простая ардуина мега и рампс с дополнительными плюшками. Просто она хорошо разведена. Для перепрошивки достаточно открыть исходник на компьютере в Arduino IDE и подключить принтер по USB. Затем нажать на заливку скетча и ждать. После перезагрузки принтера, на нём будет новая прошивка, всё.

А вот еще. USB. Был такой случай. При первом включении принтера у моего знакомого выгорел порт USB на ноуте. Оказалось, что дело в блоке питания принтера. Там где блок прикручивается к акрилу, в районе его креплений, внутри. Нет изоляции на плате и при сильном закручивании болт вкрученный в корпус коротит на силовую дорожку. Происходит это при сильном затягивании или при длинных болтах. У меня, слава богу, такого не наблюдалось.

Я уже писал, что тут используется HotEnd – аналог E3D v5. Я его почти сразу заменил на такой же аналог, но v6. Эта версия более компактна в высоту, да и вообще как-то стабильней в печати мне показалась.

У меня цельнометаллический термобарьер. Это вроде как потенциально может дать проблемы при печати PLA пластиками (С FL-33 проблема была в другом, об этом чуть позже). Дело в том, что пластик легче прилипает к разогретому металлу, особенно PLA, он вообще липкий, когда жидкий, и может вообще образовать пробку, наглухо забив сопло изнутри.

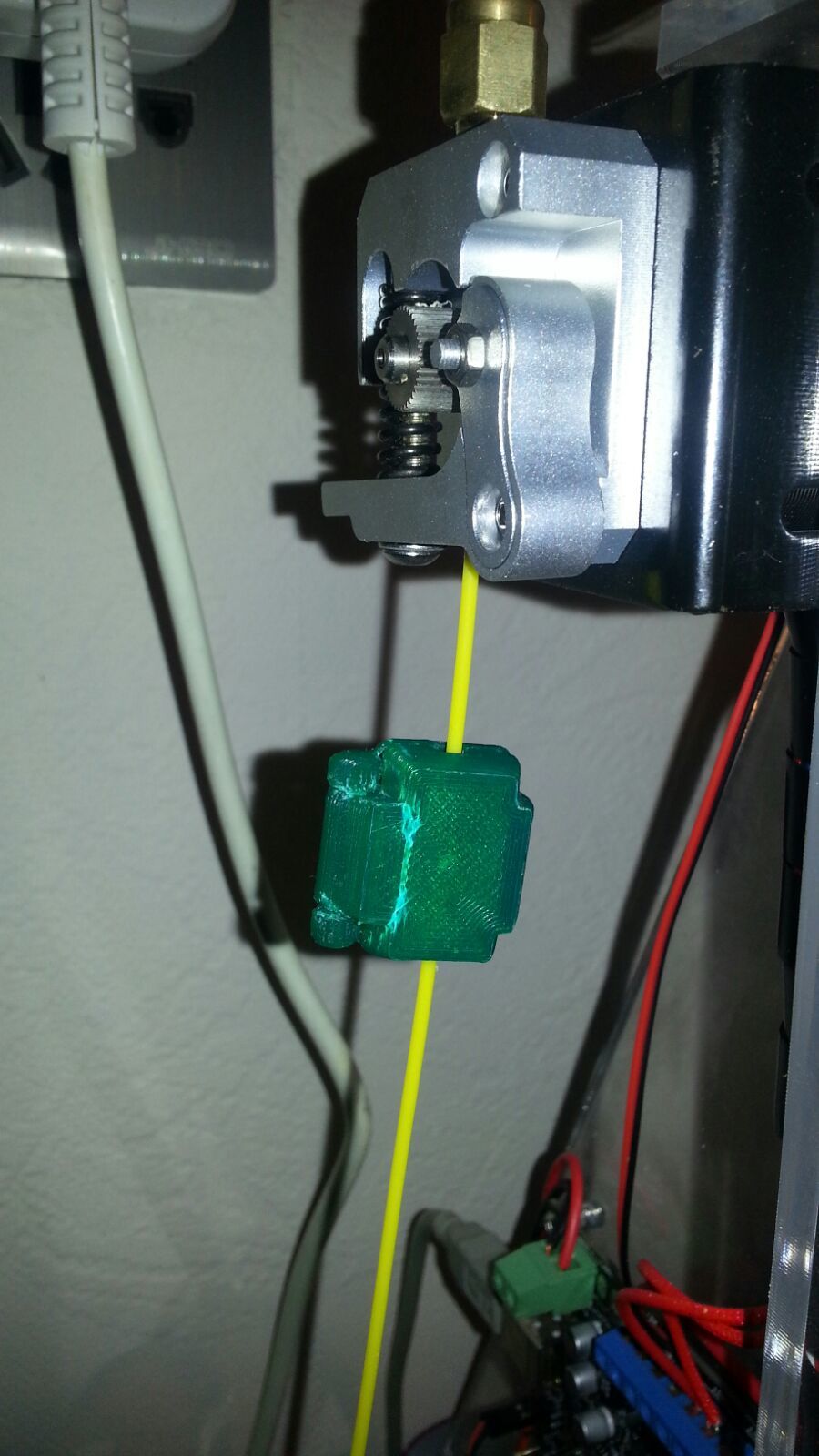

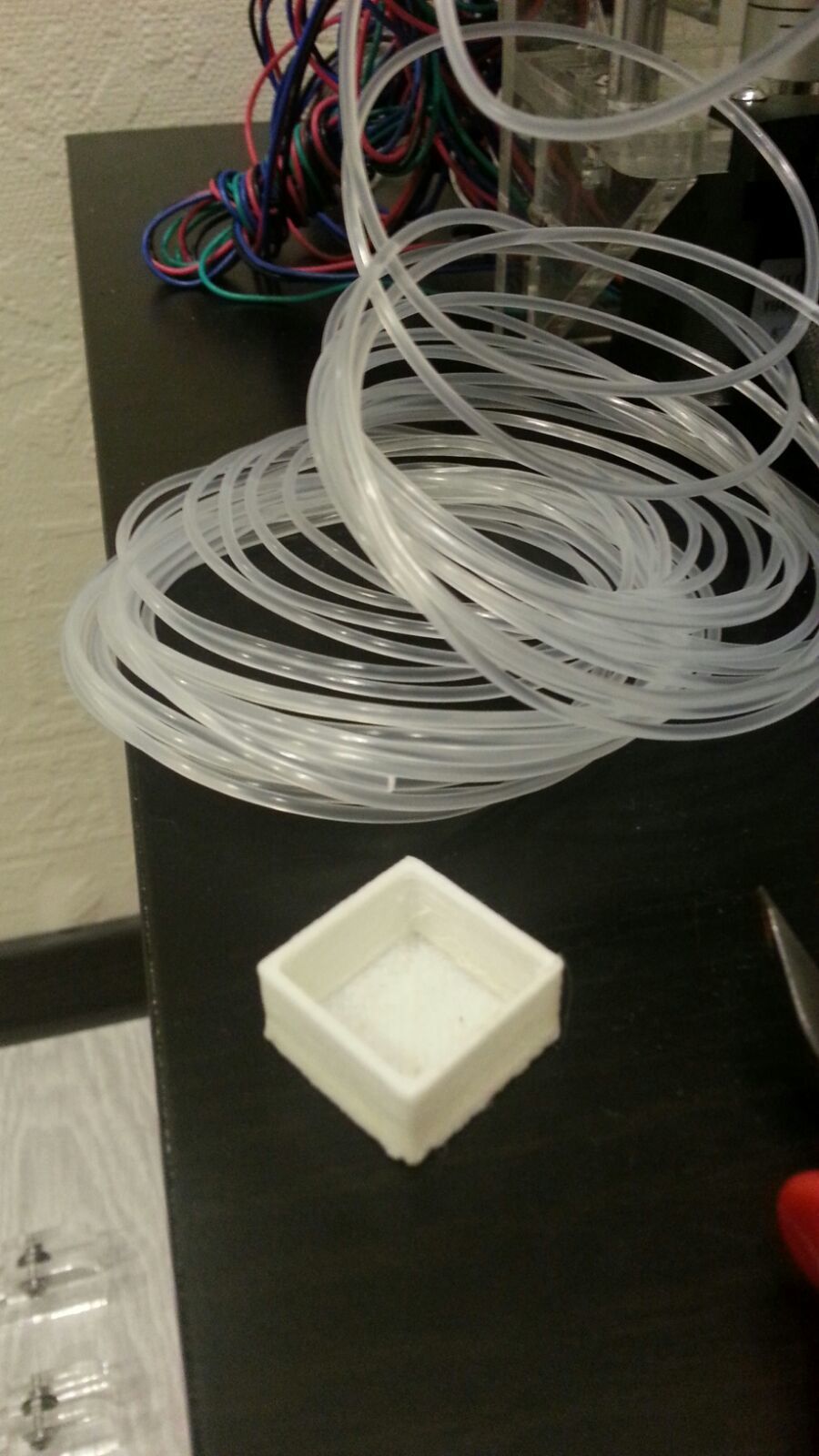

Это легко решается при помощи масла. Что? масло и пластик? Слои же не будут слипаться! А нет. Проблем со слипанием нет. Масло надо капнуть в фильтр. Если его еще не сделали, то обязательно распечатайте его себе.

В фильтр помещается 2 кусочка кухонной губки, и он зажимается на прутке. Вообще фильтр собирает офигенно сколько грязи, если его нет, вся эта дрянь идет в сопло и там пригорает. Ничего хорошего это не сулит.

Я использую масло, которое брал для подшипников RC машинки. У меня его осталось достаточно, а расходуется оно очень экономично тут. Достаточно пары капель.

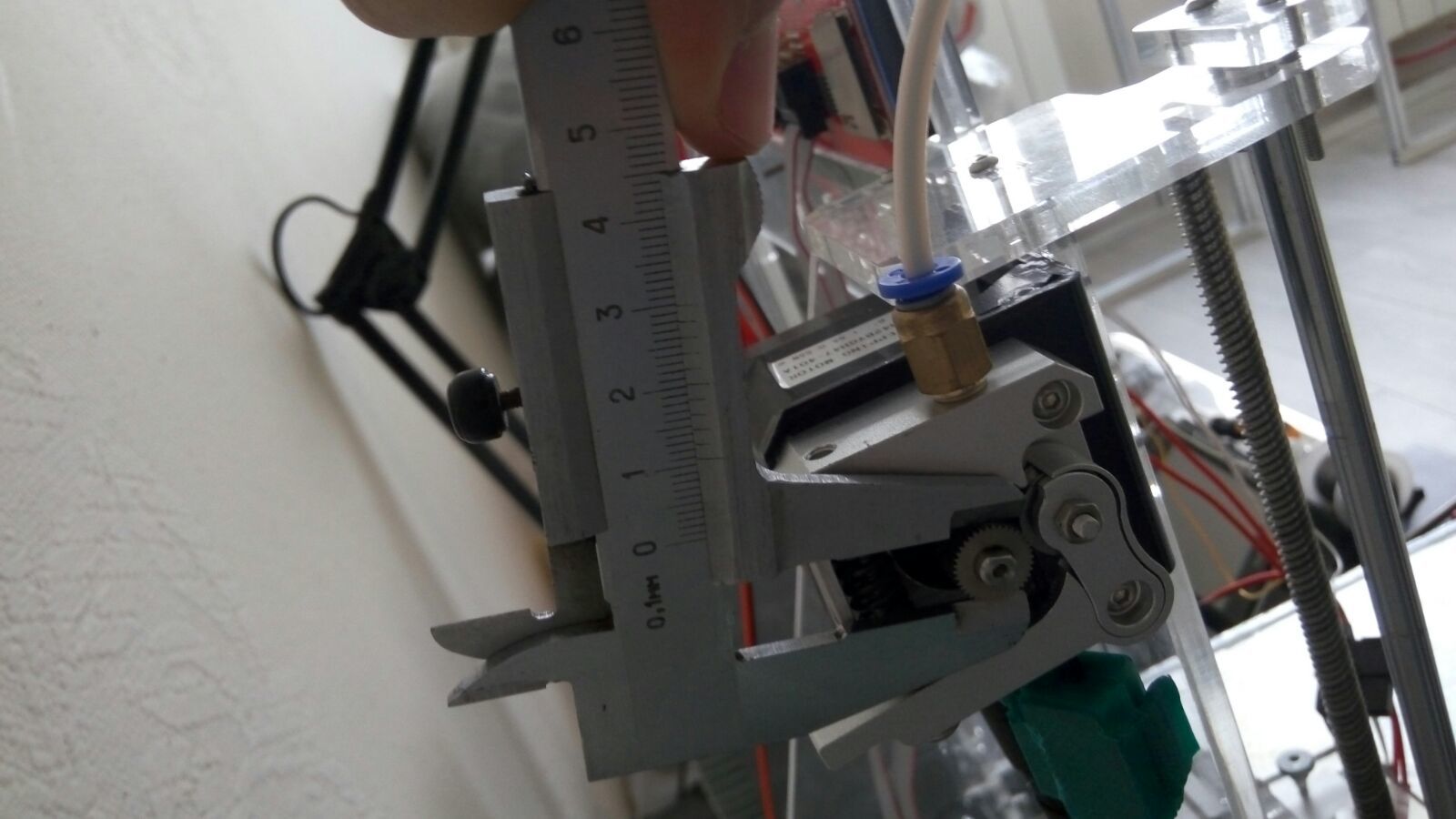

А теперь к вопросу, почему не пошла сразу печать PLA от FL-33. Всё оказалось банально просто. Дело было в подающей шестерне.

Шестерня тут стоит латунная с большими зубами. А пруток от FL-33 оказался очень жестким и гладким. Из-за чего она просто не могла его протолкнуть и он скользя отскакивал обратно. Решение было в замене на стальную каленую с мелкими зубьями.

Заменив её, дело пошло бодрее. Такая шестерня, да плюс масло. Печать идет просто великолепно.

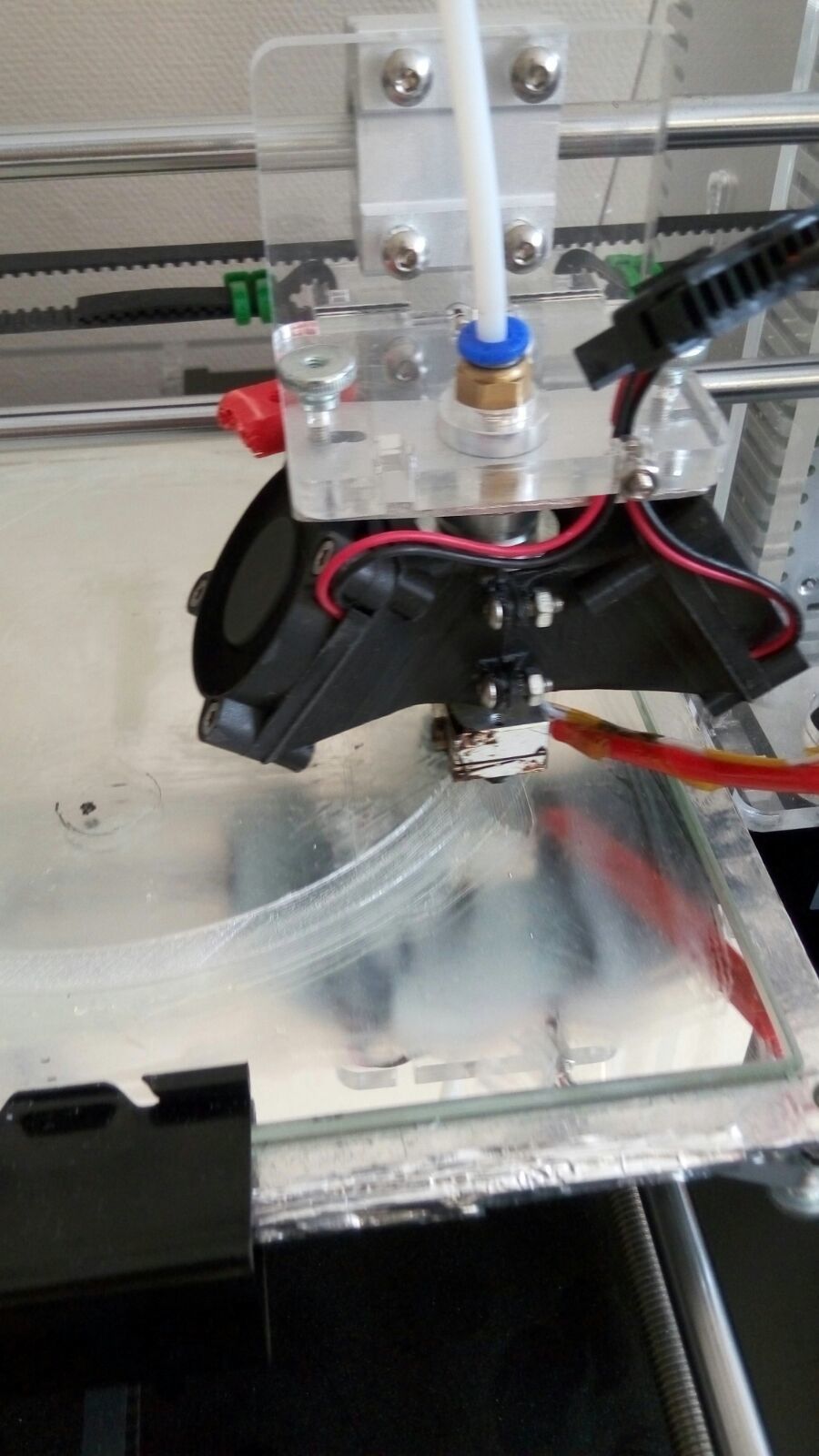

Еще один важный момент – обдув радиатора головы. Тут с завода решение так себе. Какие-то две фигульки держат вентилятор, который дует на всё сразу. И стол и голова… В общем, для ABS это очень плохо, когда детали большие. Решение – распечатать нормальный кожух под 40мм вентилятор.

По началу у меня был вот такой. Просто под один вентилятор. А для хорошей печати PLA нужен еще обдув модели. Да и горизонтально расположенный вентилятор все же дает завихрения воздуха в область печати из-за чего детали с левой стороны отлипают сильнее, даже не смотря на ПВА.

Я решил замоделить свой обдув под два вентилятора сразу, да еще и с их наклоном, чтобы никаких паразитных ветров.

Первая модель вышла не очень. Воздуховоды подчиняются своим правилам и их нельзя делать под прямыми углами и маленьких диаметров просто так. В общем, обдув модели у меня не работал, хоть и удалось реализовать красивое решение со сменными соплами. Затык был в середине.

Немного помучавшись, я вернулся к первому решению и добавил туда готовую модель кругового обдува.

Только разместил это всё с боков, чтобы было видно как идет печать.

Стало совсем хорошо. Хотя я не считаю, что сделал что-то сверх естественное. Качество печати не менялось с самого начала, а вот стабильность повысилась.

Вот фотография, показывающая насколько ровно ложатся слои хорошим пластиком.

Это буква «А» размером где-то 18х17х2,5см. Напечатана она PLA пластиком от REC. Когда я его купил и начал печатать, радости моей не было предела, настолько все классно и ровно шло по сравнению с китайским.

Так что хороший материал это залог качественной печати, остальное можно подправить или настроить.

Какими материалами еще можно печатать?

Тут, кстати кроется еще один положительный довод в пользу этого набора. Можно печатать почти любым материалом, а не только разрешенными производителем, как на дорогих фирменных принтерах. Используется бесплатная программа, в которой можно настроить любые параметры печати а не закрытое ПО, где 2 типа пластика и всё.

Самый интересный из доступных материалов – нейлон. У меня было несколько пробников от E-SUN, Космовента и обычной триммерной лески. Да. обычная триммерная леска по сути тоже нейлон. Главное найти с чистым нейлоном без стекловолокна и не брать всякие треугольные и звездообразные сечения.

Космовентовский пробник по смешной цене за какие-то несколько рублей. Несмотря на вакуумную упаковку нейлон уних «пипец» какой сырой. Нейлон еще более гигроскопичный, нежели PLA. Его хорошо бы перед печатью немного просушить. Без сушки он шипит и пенится а в сопле образуется вода. Зачем вообще им печатать?

Ну это отличный материал. Он устойчив к химическим воздействиям, прочный и гибкий. Я печатал им подшипники под валы 6мм от старого принтера.

Кроме того он не растворяется в ацетоне и дихлорметане. Чтобы его растворить потребуется муравьиная кислота и то это будет долгий процесс.

В общем помимо подшипников получилось распечатать сетку в ДХМ баню.

А вот что-то выше 10-ти слоёв таких размеров печатать нереально. Нейлон начинает сворачиваться. Его закручивает, и он полностью отлипает. Для идеальной печати нейлоном нужно греть стол до 150 градусов. Выдержат ли провода, сам стол и плата? Вопрос отдельный.

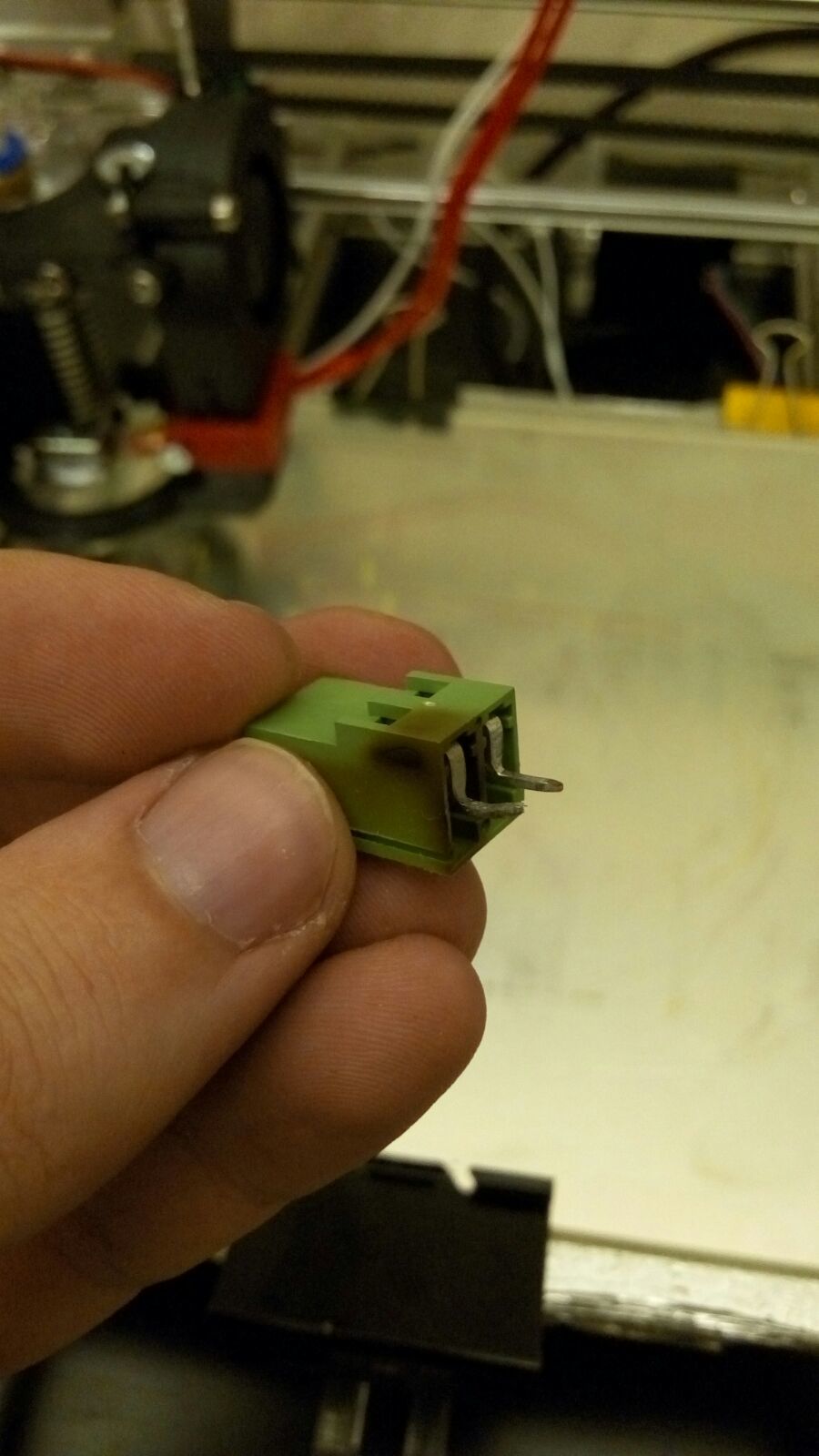

Спустя полгода выявилась так же такая неприятная особенность. Я сразу поменял провода на стол на более толстые. А вот провода на управляющую плату – нет. В итоге они грелись. Грелись ближе к клемме. И в итоге клемма отпаялась. Может, все же не в проводах было дело?

Но это уже неважно. Я запитал стол напрямую от блока питания через SSR реле.

Скорость нагрева не увеличилась, а я так надеялся… Зато порог в 110 градусов легко был пройден. Раньше стол не мог раскочегариться выше, хотя уже и не было ограничений в прошивке.

Еще одна неприятность выявилась с кареткой.

Я обнаружил трещину. Дело в том, что я часто старый пластик продавливаю в сопле шестигранником, иногда для этого нужно приложить усилия. Плюс часто голова ездит по неровным поверхностям, и вся нагрузка приходится на место соединения двух акриловых деталей. Рассмотрев подробней трещину, я понял, что это трещина в месте где упирается гайка, тоесть не так критично, но на всякий случай я подготовил замену (не помешает).

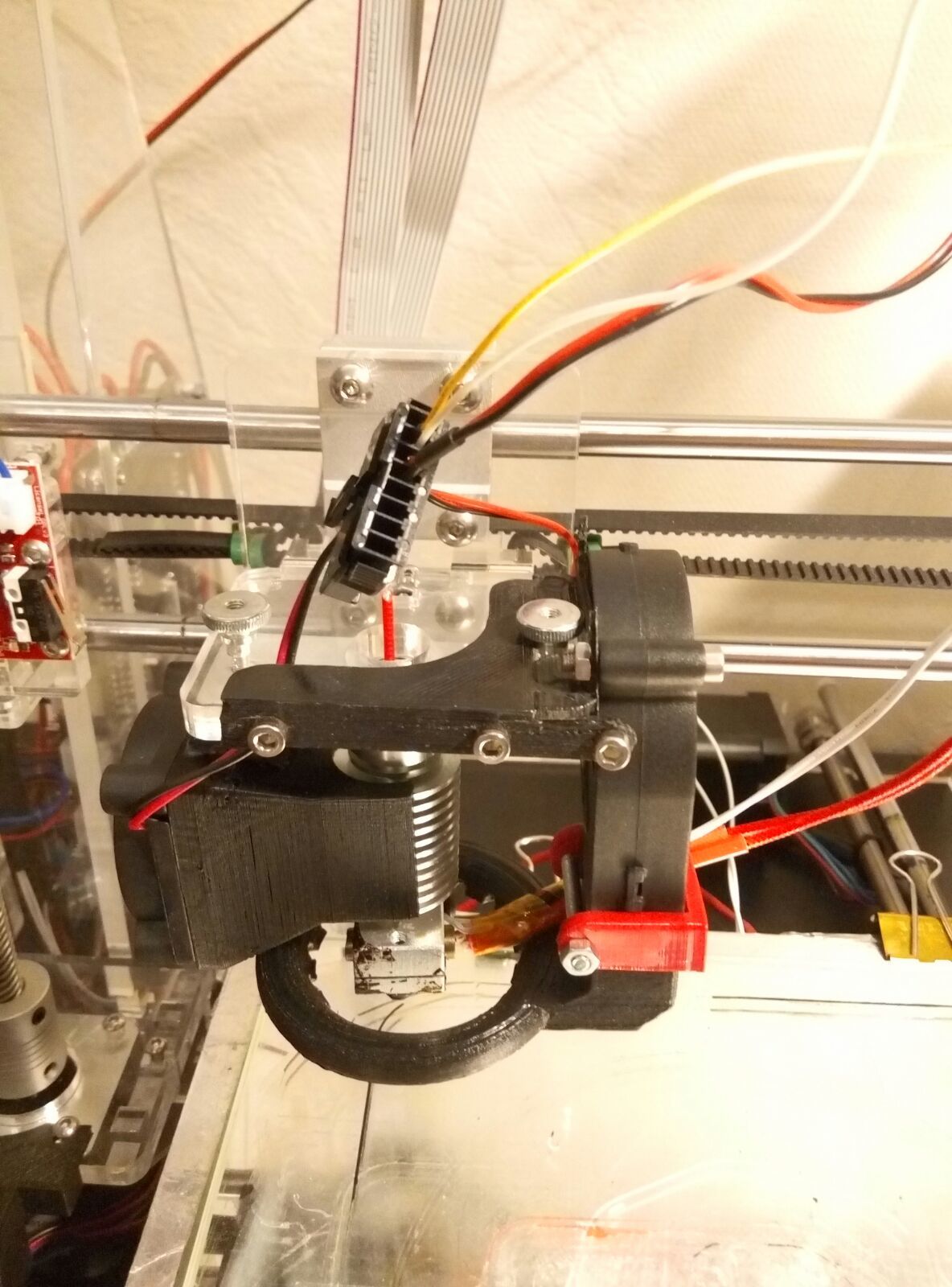

Ну раз уж мы меняем каретку, то можно сразу и голову заменить. Мне понравился проект Dondolo. Он сложный, но стоит того. Это голова под один мотор, но два сопла. Переключение происходит при помощи сервопривода, нужно только внести соответствующие изменения в прошивку.

Напечатанные детали есть, ожидаем подшипники, серву и мотор.

К слову пластик от FDPlast, кто еще не слышал о нём, быстрей берите – качество просто великолепное. Слои на ABS пластике спекаются уже при 220-230 градусах и получаются очень ровные. При самой низкой цене на пластик среди производителей, я считаю ему нет конкурентов и это не реклама.

Раз уж речь зашла о материалах, то давайте все же вспомним «Космовент». Складывается ощущение, что они ничего хорошего не производили, а нет. Их натурального цвета ABS очень хвалили, а купить его было нереально, так как разбирали моментально. Я его так и не попробовал, зато успел на распродажу остатков и у меня лежат и ждут своего часа такие материалы как TPE и ПНД.

Причем ПНД еще и с запахом персика.

А TPE это аналог резины, но не требующей вулканизации, распечатал, и можно сразу использовать.

Так, что дешевые китайские конструкторы вполне годные инструменты и могут составить конкуренцию дорогим принтерам, а в следующий раз я расскажу о методах обработки пластика.

Комментарии (16)

roller

08.04.2016 23:58Посмотрел я на дондоло и начал свое рисовать, для боудена, ибо мотор на каретке меня не устраивает, хоть и рельсы.

А вообще статью можно было назвать «как я собрал все извесные грабли» ;)

saboteur_kiev

09.04.2016 03:45«Так, что дешевые китайские конструкторы вполне годные инструменты и могут составить конкуренцию дорогим принтерам»

Вся статья — постоянные заплатки и замены. И каждая замена показывает нетривиальные навыки понимания что менять и почему. Я бы так не смог. С дорогими принтерами столько же возни?

Сколько вещей можно напечатать вообще без разбирательства как что работает?

foxhelper

11.04.2016 09:30Это скорее желание что-то усовершенствовать. Я месяц или два печатал без замены родных деталей, но почти сразу видел некоторые недостатки, которые и хотелось устранить.

azito

09.04.2016 12:48Доброго времени суток, имею такой же принтер и такую же проблему с 90 градусами на столе, не могли ли Вы поделиться прошивкой? а то в тексте ссылка отсутствует.

Sampti

09.04.2016 12:48А вариант пшикать на стол лаком не помогает?

Лично я поступаю так: мою стекло, обрабатываю лаком для волос и гоняю так бесперебойно принтер, адгезии хватает и на массивные модели (разумеется, с бримом)

egoisto

10.04.2016 19:09У вас ssr реле для постоянного тока? Или вы им переключаете дополнительный блок питания? Я проблему с недогревом решил дополнительным блоком на 24в 20 ампер. Спаял себе ssr реле на мосфетах и оптопаре и подключил это к столу, но к столу расчитанному на 12в, у него сопротивление меньше. В итоге эта конструкция выдает 500 ватт на стол и он греется до 130 точно, вместе с зеркалом, выше прошивка не разрешает. Греется чуть медленнее экструдера. т.е. быстро

foxhelper

11.04.2016 09:28SSR на постоянку с двух сторон. Всё запитано от одного блока питания. Может в этом году наконец закончу проект принтера на Core-XY. Там будет два блока питания, так как стол 40х40. Сразу на вопрос, чем будет подогреваться, отвечу – силиконовый коврик на 450Ватт.

Meklon

С чего лучше новичку начинать? С вопроса нафига мне это надо?))

Barafu

Новичку быть морально готовым много работать с напильником. Несмотря ни на что, годных «из коробки» принтеров всё ещё нет совсем, разве что за килобаксы — и те с косяками. А ещё раскошелиться на Simplify3D. По сэкономленому пластику и времени — давно окупился.

По статье: проблемы с нагревом из-за стекла. Стекло не проводит тепло, поэтому приходится так задирать температуру стола. Я бы выкинул стекло, и использовал каптон прямо на стол, на него клей-карандаш. Первый слой делать с повышенной подачей прутка, процентов на 15. Тогда всё липнет и держится.

Китайский и прочий дешёвый пластик становится в разы лучше, если его просушить. Я купил сушилку для фруктов (600 рублей по карте «карман»), сматываю пластик с катушки в бухту и кладу её в сушилку на 5 часов. При двукратной разнице в цене оно того стоит. А ABS для печати я вообще делаю сам. Смешиваю с 30% поликарбоната — так твёрже. Напишу статью, когда с чистым поликарбонатом получится тоже.

При работе с чем-то кроме PLA стол обязательно изолировать от сквозняков. Как минимум — накрыть весь принтер большим пакетом. Разница очень существенная.

Фильтр из поролонки одобряю, очень нужная вещь. Только ему нужно предусмотреть своё крепление, чтобы он держался не только на самом прутке, но и ещё на чём-то. Иначе при работе он мерзко стучит об корпус.

Sampti

А что в симплифае такого замечательного, чего нет в слайсере (slic3r) или в куре? Каким образом он позволяет экономить пластик?

Вы не перепутали pla с abs? Потому что abs страшно боится сквозняков, периодически начинается деламинация и вся адгезия, которую даёт heated bed пропадает.

Barafu

В симплифае есть возможность печатать разные части детали разными параметрами заполнения, оболочки, разными скоростями. А ещё крутая способность печатать поддержки слоями, не совпадающими со слоями основной модели.После небольшой настройки такие поддержки отваливаются от детали без следов. Очень продуманный рафт. Возможность расставлять поддержки вручную. Можно печатать отдельные элементы по-очереди, скажем по 5 слоёв, и давать им остыть, пока принтер занимается другими — это компенсирует вертикальное расширение при остывании. Набор возможностей по работе с глючными STLками.

И множество продуманных мелочей типа «когда вентилятор включается с 0 на 50%, то он сначала включается на всю, чтобы раскрутился а не застрял».