Официальное измерение напечатанной на 3D-принтере оснастки для вырезания и просверливания деталей, совместно разработанной Национальной лабораторией Оук-Ридж и авиакомпанией «Боинг». Фото: Национальная лаборатория Оук-Ридж

29 августа 2016 года в Книгу рекордов Гиннесса внесена запись о новом рекорде на самый большой в мире твёрдый предмет, когда-либо напечатанный на 3D-принтере. Этим предметом стала оснастка для станка вырезания и сверления деталей будущего самолёта Boeing 777X. Оснастка разработана в Национальной лаборатории Оук-Ридж и авиакомпании «Боинг».

Оснастку для вырезания и сверления деталей напечатали всего за 30 часов из композитного материала, смеси углеродного волокна и АБС-термопластика. Длина оснастки составляет 5,3 метра, ширина — 1,7 метра, высота — 0,5 метра. Её вес составляет примерно 748 кг. По длине эта деталь примерно равняется большому внедорожнику, хотя по ширине и весу, конечно, уступает.

Фото: Национальная лаборатория Оук-Ридж

«Более дорогие металлические оснастки, которые мы сейчас используем, делает поставщик. Он примерно три месяца делает оснастку, используя обычный технологический процесс, — сказал Лео Кристодулу (Leo Christodoulou), директор по конструкциям и материалам в компании «Боинг». — Аддитивная технология [т.е. 3D-печать — прим. пер.] производства инструментария, такого как оснастка для изготовления деталей крыла 777X, экономит энергию, время, силы и снижает издержки. Поэтому аддитивные технологии являются частью нашей общей стратегии по более интенсивному использованию 3D-печати в ключевых производственных областях.

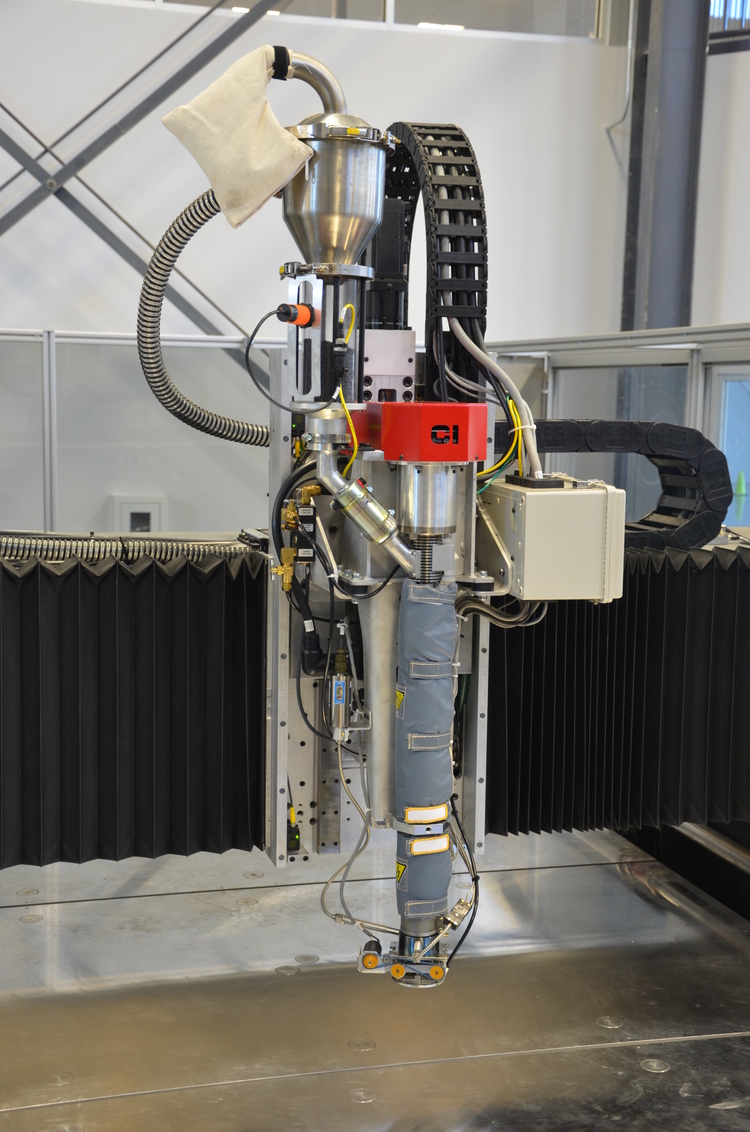

Для изготовления оснастки в демонстрационном павильоне Национальной лаборатории Оук-Ридж использовалась большая машина для 3D-печати под названием BAAM (Big Area Additive Manufacturing) производства американской компании Cincinnati Incorporated.

Машина для 3D-печати BAAM. Фото: Cincinnati Incorporated

Машина для 3D-печати BAAM. Фото: Cincinnati Incorporated

Машина для 3D-печати BAAM. Фото: Cincinnati Incorporated

Новейшие системы трёхмерной печати, такие как Stratsys Infinite-Build 3D позволяют печатать из термопластика изделия практически без ограничений по длине. Детали печатаются цельным куском. Их не нужно соединять из отдельных частей, как в обычных системах 3D-печати с ограничением по рабочей зоне.

30-часовой процесс печати сжат в 30-секундый видеоролик, опубликованный вчера компанией «Боинг».

Новую оснастку испытают при строительстве самолёта Boeing 777X. Это новое семейство больших пассажирских самолётов, которое пока находится в разработке. Через несколько лет они должны составить конкуренцию Airbus A350-1000 — тот в сентябре 2016 года сделает свой первый испытательный полёт.

Пассажирский самолёт Boeing 777X. Рендер, кадр из видео: компания «Боинг»

Примерно к 2020 году планируется запустить в коммерческую эксплуатацию два варианта Boeing 777X: 777-8 и 777-9. Обсуждается также модель 777-10 на 450 пассажиров для конкуренции с Airbus A380-800.

Производство 777X начинается в 2017 году.

Для этих самолётов корпорация General Electric сейчас разрабатывает новую модификацию турбовентиляторных двигателей GE9X с тягой 470 кН и диаметром вентилятора 339 см. Это самый большой вентилятор среди всех турбовентиляторных двигателей производства General Electric.

Турбовентиляторный двигатель GE9X для самолёта Boeing 777X. Рендер: компания «Боинг»

Турбовентиляторный двигатель отличается от обычного турбореактивного двухконтурного двигателя более высоким КПД, потому что энергия реактивной струи не теряется на выходе из двигателя, а преобразуется во вращение вентилятора, который создаёт дополнительную тягу (до 70-80% всей тяги двигателя).

Измерив изготовленную деталь, судья из Книги рекордов Гиннесса Майкл Эмприк (Michael Empric) убедился, что её объём превышает 0,3 кубометра, — и объявил об установлении нового рекорда. Конечно, этому рекорду ещё далеко до самой большой в мире конструкции, напечатанной на 3D-принтере объёмом 1504 м3 (конструкция «Город будущего» в Китае собрана из 5370 напечатанных PLA-кирпичей).

«Признание Книги рекордов Гиннесса привлекает внимание к нашим достижениям в исследовании производства крупных деталей из композитных материалов, — сказал Властимил Кунц (Vlastimil Kunc), руководитель группы разработчиков полимерных материалов в Национальной лаборатории Оук-Ридж, — С помощью 3D-печати мы можем проектировать и изготавливать оснастку, используя меньшее количество материала без потери её функциональности».

Кстати, в Министерстве энергетики США создано специальное Бюро для изучения возможностей 3D-печати и других продвинутых технологий производства (Advanced Manufacturing Office).

Судья из Книги рекордов Гиннесса Майкл Эмприк (Michael Empric) вручил дипломы о внесении рекорда на самую большую твёрдую деталь, изготовленную на 3D-принтере, директору Национальной лаборатории Оук-Ридж Тому Мэйсону (Thom Mason), директору по конструкциям и материалам в компании «Боинг» Лео Кристодулу (Leo Christodoulou), а также инженерам Властимилу Кунцу (Vlastimil Kunc) и Майку Мэтлэку (Mike Matlack) из компании Boeing. Фото: Национальная лаборатория Оук-Ридж

Компания «Боинг» планирует использовать напечатанную оснастку на новом заводе в Сент-Луисе в производстве элементов, которые укрепляют композитную обшивку крыла самолёта Boeing 777X.

Комментарии (31)

Ezhyg

01.09.2016 13:57-6сейчас разрабатывает новую модификацию турбовентиляторных двигателей GE9X с тягой 470 кН и диаметром вентилятора 339 см. Это самый большой вентилятор среди всех турбовентиляторных двигателей производства General Electric.

Турбовентиляторный двигатель GE9X для самолёта Boeing 777X. Рендер: компания «Боинг»

Турбовентиляторный двигатель отличается от обычного турбореактивного двухконтурного двигателя более высоким КПД, потому что энергия реактивной струи не теряется на выходе из двигателя, а преобразуется во вращение вентилятора

Больше вентиляторов, богу вентиляторов!

Советские поезда, самые…

Lain_13

01.09.2016 15:15+1Когда критикуешь — предлагай. -_-

Ezhyg

01.09.2016 15:27Так я же не критикую :(.

И уж тем более, прекрасно понимаю, что это «творчески переосмысленная копипаста» :).

solariserj

01.09.2016 16:18> а преобразуется во вращение вентилятора

последнее можно заменить на турбину

>Это самый большой вентилятор среди всех турбовентиляторных двигателей производства General Electric.

может даже и так? Это самая большая турбина среди всех турбовентиляторных двигателей производства General Electric.?

Ezhyg

01.09.2016 18:25так как тип двигателя уже упомянут, то можно «среди всех двигателей этого типа»

короче, я уже отхватил — не повторяйте моих ошибок ;)

lubezniy

02.09.2016 20:45В таких движках эти понятия отличаются. Если я правильно понимаю, турбина вырабатывает механическую энергию за счёт потока газа, а вентилятор наоборот, гоняет газ за счёт энергии своего вращения. При этом вентилятор основную часть потока подаёт не в компрессор на камеру сгорания, а вокруг них, в наружный контур.

atomlib

01.09.2016 15:30+1Да, в школе на уроках русского языка рекомендуют избегать повторов. Но тут без них обойтись нельзя. Наоборот, в текстах выглядит уродски, когда «Эппл» называют «яблочной компанией». Сразу чувствуется, что это делается сугубо ради того, чтобы соответствовать заложенному в начальной школе.

DEM_dwg

01.09.2016 16:38+1Хммм, а что если вместо одну из осей 3d принтера заменить на конвейерную ленту.

Тогда деталь можно будет делать не ограниченной длинны.

Gozdi

01.09.2016 16:46Прочность по оси Z и так страдает, т+ «обрыв» укладки нити по X-оси добавится. Издержки FFF технологии и послойного построения.

Moog_Prodigy

01.09.2016 16:49Кстати, где проходит грань между 3д-принтером и фильерой для вытяжки волокна(нити)? А то можно вытянуть стокилометровую нить ABS пластика, измерить ее — и установить очередной мировой рекорд. И стоить это будет копейки. А если фильера будет сложного профиля? Или перемещаться, образуя профиль? Это 3д печать или еще нет?

Mad__Max

04.09.2016 21:57Видимо грань проходит по тому моменту когда волокно/нить становится настолько толстым и жестким, что практически перестает гнуться и таким образом превращается в длинную балку/профиль — в задаче же про самый большой твердый предмет распечатанный на 3д принтере речь шла.

А вообще размеры там для рекорда не линейные учитываются, а объем детали. В данном случае это было 2.33 кубических метра. 100 километров нити с сечением скажем 1мм2 (довольно толстое волокно) это только 0.1 куб. метра, т.е. даже без учета ограничений на жесткость на рекорд не тянет.

Gozdi

04.09.2016 22:06В принтере не применяется нить вообще. Питание гранулами с "длинным армированием", от полудюйма.

Mad__Max

06.09.2016 00:09Хм, речь вообще-то не об используемом для печати материале шла, а том чтобы в качестве готового изделия предъявить длиннющую непрерывную нить из пластика и этим побить рекорд на размеры изделия изготовленного по «аддитивным технологиям» (общее название для 3д печати).

В общем «сжулить».

vabank_knabav

01.09.2016 20:39+3Новости уже 7 часов, а ни одной шутки про "самый большой твёрдый предмет"

quqdron

02.09.2016 07:46Следующий рекорд в этом месяце: 12 метровый 3D принтер BigDelta WASP, Кто больше?... Продано! Гиннессу

Notzeal

02.09.2016 09:15Меня, как инженера, проектировавшего как раз оснастку для боинга в свое время, интересует ресурс этой оснастки и удобство использования.

На фото лишь стол, нет ни одного зажима/хальтера/кляммера, ни одной направляющей!

Хороший вопрос так же по жесткости стола. В алюминиевом столе легко фрезеруются направляющие канавки для центрирующих пальцев. Плюс к тому, ранее использовали вакуум для прижатия детали к столу. Как с герметичностью у такого изделия?

Да и еще много вопросов.Notzeal

02.09.2016 09:36п.с. на фото видны как раз канавки под уплотнения и выходы для вакуума. Значит они решили вопрос с герметичностью. Было бы интересно узнать — как.

rPman

02.09.2016 12:46для вакуума?.. еще более странно лицезреть темную полосу деламинации (расслоение изделия по слоям из-за внутренних напряжений, например неравномерное охлаждение) справа на втором фото. Это считается браком, но для такого большого изделия чудо что полоска одна.

Notzeal

02.09.2016 13:13так герметичным должен быть только верхний слой — светло-коричневый. и то — в зонах ограниченными черными канавками глубокими. а зона деламинации находится в хвосту стола.

п.с. да и не сказано, с какой попытки получилось!

п.п.с. а время 30 часов для меня кажется супер маленьким! я на SLA принтере детали габаритом в 120*120*25 печатаю 32 часа.

п.п.п.с а что они на видео на 36 секунде делают?

Gozdi

02.09.2016 21:48Как можно ставить диагноз деламинации по таким фото. Каждый слой 2-3 мм, и нерабочая поверхность может быть с артефактами, ни на что не влияющими а а рабочей сняли ферезером

Gozdi

ВААМ конечно интересный принтер, но все что он печатает, нужно доводить пост обработкой. Как минимум, сменив экструдер с питанием гранулами, на фрезерную головку.

bobermai

А жесткости конструкции хватит?

Gozdi

Цинциннати — производитель широкоформатных CNC, и по сути, сабж, пример конверсии фрезера в принтер. И ничто не мешает при смене инструмента, делать доводку с нудным качеством. Тем более, что ABS, пусть и наполненный волокном.

bobermai

Если это исходно фрезер — тогда да, согласен. Работал раньше на фрезере с ЧПУ (хотя и сильно меньше), там даже на плотных пластиках толстую фрезу могло в сторону уводить, на металле — тем более, потому и было сомнение. Тут, конечно, интересно получается — с одной стороны, жесткость фрезера для принтера будет совершенно излишней, с другой — проще сменить головку, чем покупать станок (и перемещать деталь с соответствующим уходом системы отсчета. Так что да, видимо, логичное решение, если нужно и то и другое.