Примерно полгода назад, после активной доработки напильником, SLA 3d принтер в нашем киевском хаклабе начал выдавать неплохие по качеству детальки. Пластик пластиком, но что действительно круто, так это иметь под рукой технологию, переводящую stl модель в металлический аналог. Поэтому следующий этап, который мы решили освоить — это получение металлических копий этих самых принтов. Кому интересны наши первые шаги в освоении этой технологии, прошу под кат. Внимание, много картинок!

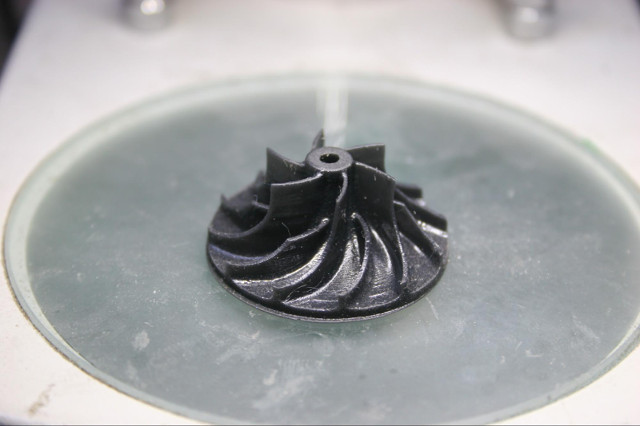

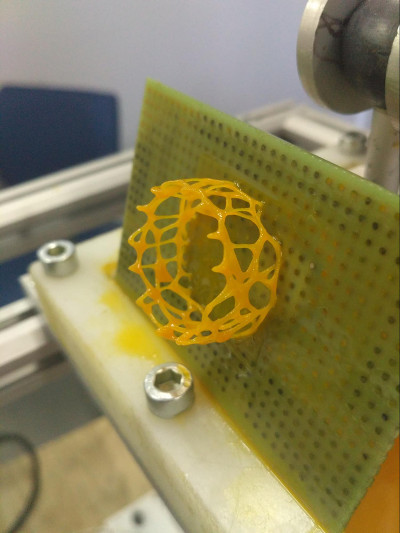

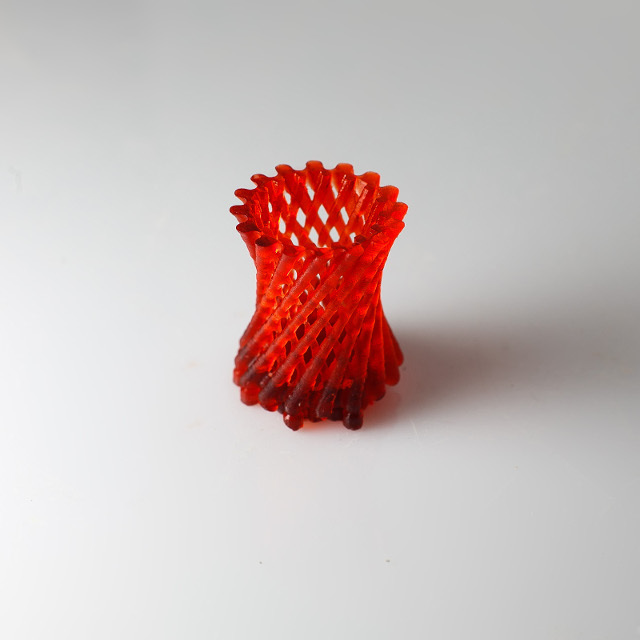

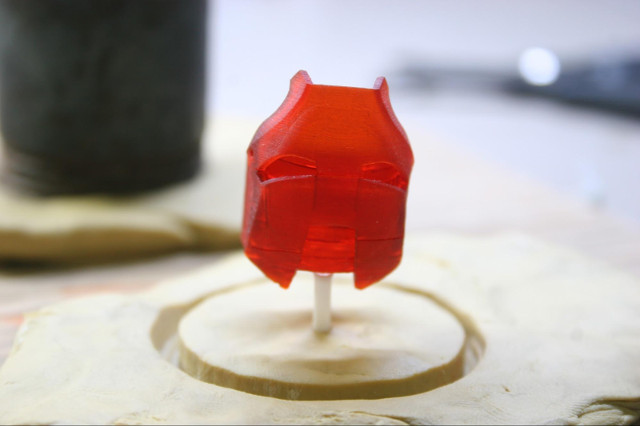

Напомню: SLA 3d принтер печатает деталь послойной полимеризацией специальной УФ-чувствительной смолы с помощью лазера. В результате качество и детализация намного выше, чем у традиционных FDM принтеров. На данный момент наш самодельный зверь выдает вот такие вот результаты:

Технология изготовления металлических отливок по 3d принтам не нова и активно используется в ювелирном деле, стоматологии и других областях науки и техники. Тем не менее, информацию о каждом шаге приходится выуживать по крупицам из сети. В общих словах эти шаги следующие:

- Печать детали с использованием специальной смолы, которая может выгорать при высоких температурах.

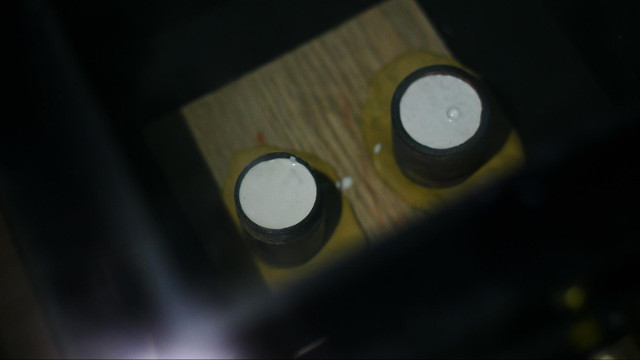

- Деталь помещается в специальный металлический цилиндр, называемый опокой. Потом этот цилиндр заполняется гипсоподобной формомассой.

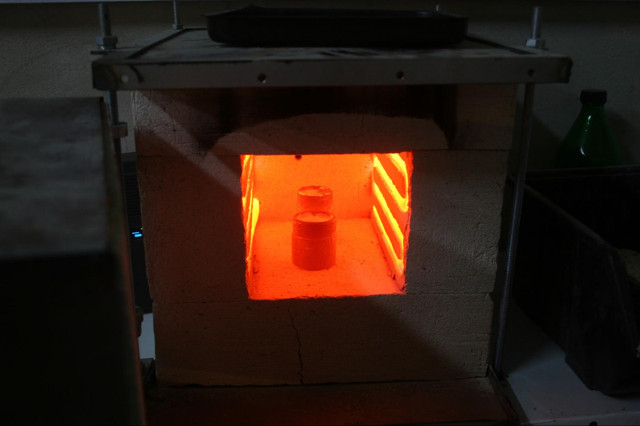

- После застывания формомассы — нагрев опоки до температуры возгорания полимера и выдерживание при ней, пока весь полимер не выгорит. Когда он выгорает, в опоке образуется полость, повторяющая геометрию нашей исходной модели.

- Заливка расплавленного металла в полость.

- Охлаждение, извлечение отливки + механическая обработка.

Этап первый: печать

Вообще говоря, кроме варианта с печатью модели из специального материала есть вариант изготовления мастер-модели из ювелирного воска (так называемая “восковка”). Этой технологии уже сотни лет и процесс хорошо отлажен. При прокаливании воск вытапливается, и образуется полость для заливки металла. А в случае с 3d печатью вместо воска у нас принт, и он просто выгорает. Здесь проявляется основное отличие выжигаемой смолы от традиционных — после выгорания почти не остается золы.

Цены на смолы, которые можно выжигать (маркируются как “castable”) оказались довольно кусачими, порядка 150 долларов за литр. Но на ebay была найдена смола производства турецкой компании sinertek за 60, плюс 20 долларов обошлась доставка в Киев.

Эта смола оказалась намного более капризной по сравнению с теми, которыми мы привыкли печатать — два раза принт был неудачным, и, к тому же, портил силиконовое покрытие кюветы. На третий раз при меньшей мощности лазера принт оказался успешным.

Не спрашивайте, почему мы выбрали шлем Железного человека и ажурную вазу в качестве первых моделей!

Этап второй: подготовка опоки

Чтобы металл затек в полость необходим специальный канал — литник. Мы просто приклеили кусочек тонкой пластиковой трубки на суперклей и закрепили модели вверх ногами в подставке из пластилина. Сверху потом вдавили куски стальной трубы (опоки). В результате вышел такой себе “стакан” с пластилиновым дном и стальными стенками.

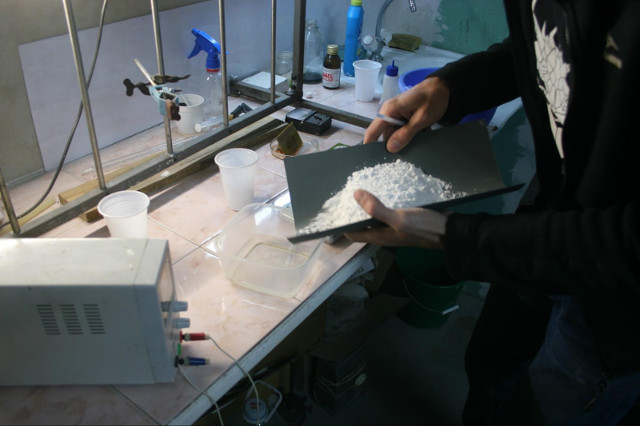

Формомасса хоть и похожа внешне на гипс, на самом деле состоит из совсем других компонентов. Продается в магазинах для ювелиров. Очень важен порядок смешивания сухой формомассы с водой: формомассу в воду, а не наоборот — тогда не будет комков. После тщательного перемешивания ее необходимо завакуумировать, чтобы избежать застывших пузырьков газа на модели.

Этап третий: выжигание полимера

Сушка опок заняла пару дней, после этого из опок вынули пластилин, пластиковый литник и поставили прокаливаться в муфель. Профиль нагрева довольно хитрый: сначала несколько часов прогрев на 100 градусах, потом на 200, и самый большой период при температуре 780 градусов (этот профиль описан в инструкции к смоле). К тому же переход от одной температуры к другой должен быть плавным, чтобы не повредить опоку. Мы для нашего теста сделали немного сокращенный сценарий, прокалив 1 час при 100 градусах, 2 часа при 200 и 5 часов при 800 градусах. Скорее всего из-за этого ухудшился конечный результат — в следующий раз обязательно попробуем более тщательно подойти к делу.

Этап четвертый: литье

Для литья мы попробовали 2 металла. Один — серебро, другой — медный сплав, купленный все в том же магазине для ювелиров.

На самом деле металл не затечет в форму, если просто расплавить его. Этому мешает поверхностное натяжение металла и пленка шлаков на нем. Со шлаками можно справиться, если добавить флюс — буру. Для медного сплава дополнительно добавляется фосфористая медь.

Дальше с поверхностным натяжением можно бороться только физическими методами, а именно внешним давлением на металл. Тут несколько вариантов. Либо создавать вакуум снизу формы, в результате через микропоры в формомассе металл будет “всасываться” в полость. Либо использовать центробежные силы. Либо (наш последний вариант) попробовать создать избыточное давление сверху расплавленного металла. Первый способ требует наличия специальной вакуумной установки, второй — центрифуги, а третий требует специальной… Картошки. Да-да, половина картофелины сделает свое дело.

Принцип прост как дважды два. На раскаленную опоку с расплавленным металлом сверху плотно прижимается половина клубня картофеля. Вода, содержащаяся в нем, моментально вскипает и создает давление, которое вдавливает расплавленный металл в полость.

Вы видитите картошку? Нет? А она есть...

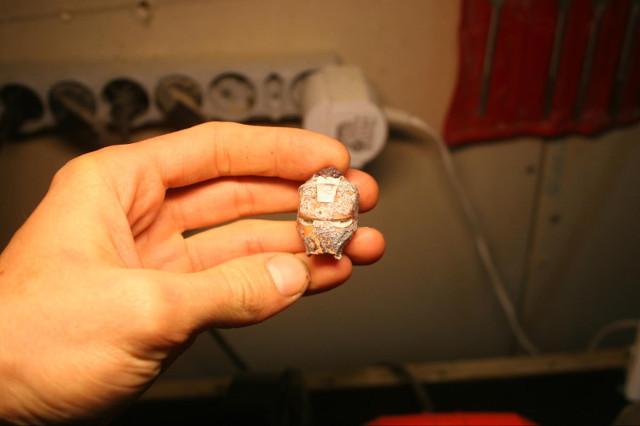

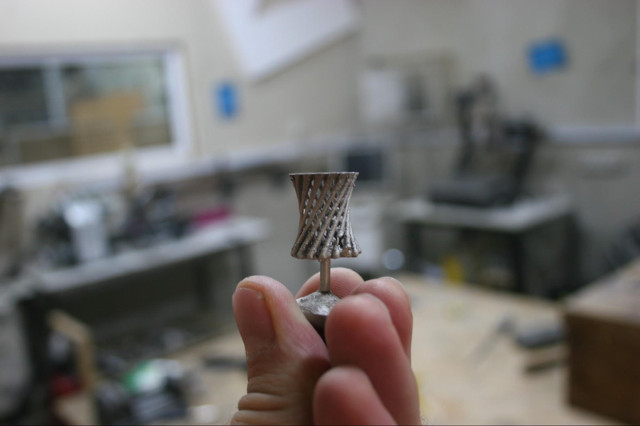

Вот такой грибок.

После охлаждения в воде получаем штуковины:

После обработки пескоструим и наждачной бумагой.

Итоги

Результат далек от идеала, поэтому мы планируем попробовать разные режимы печати и отжига, чтобы найти оптимальный. В этот раз мы резко переходили с 200 градусов на 800 при прокаливании опоки, что, возможно, привело к трещинам. Кроме того, медный сплав показал себя как-то странно и на поверхности отливки осталось много шлака. Так что поле для экспериментов тут большое.

Дисклеймер

Мы не волшебники, а только учимся, поэтому возможны неточности в терминологии, технологии и прочие казусы. Конструктивная критика приветствуется.

Комментарии (21)

sams0m

07.11.2016 14:22Воск ребята. В промышленности используют воск. Он вытекает без остатков.

artsin

07.11.2016 15:41Да, но сделать восковку, например, для этой вазочки было бы очень сложно. В этом и все преимущество 3д печати для литья — можно получать сложные формы минуя стадию восковки.

sams0m

07.11.2016 16:05Да я так. В целом экспериментируйте с материалом формы и не нарушайте температуры. И думайте как от шлака после «удаление» заготовки избавится.

Zulus-Imba

07.11.2016 15:26Надо вам освоить центробежное литьё, для таких объёмов самый качественный результат будет.

parapetof

07.11.2016 16:05Вижу — принтер как-будто самодельный, а про сам принтер будет статья? Очень интересно про DIY SLA принтеры почитать ) да и в целом, спасибо за статью )

MatiasGray

08.11.2016 13:20Поделюсь ссылочкой на самодельный DLP принтер. DLP не SlA, но может тоже интересно будет.

http://3deshnik.ru/forum/viewtopic.php?f=5&t=172

sim31r

07.11.2016 18:50-1Шлак получается из-за кислорода. А если всё делать в атмосфере СО2? Всю лабораторию перенести в яму, но не обязательно, просто яма снизит утечки тяжелого СО2. В воздухе открыть баллон СО2, направить струю вниз, он вытеснит кислород на некоторое время, в это время и работать с расплавленным металлом. СО2 дешев достаточно, не улетучивается быстро.

Гелий какой-нибудь дороже намного и более коварен, в благородном газе легко задохнуться, сняв маску, легкие не подадут болезненного сигнала (они настроены на переизбыток СО2 что выдыхает человек, а его как-раз и нет) и через 10 секунд потеря сознания, как только кровь из легких дойдет до мозга. А если СО2 вдохнуть, сразу будет понимание что наступило удушье и будет время выбраться на воздух и там быстро организм провентилирует легкие естественным образом, на уровне инстинктов, никакого вреда, только польза, типа как нырнул под воду с задержкой дыхания.

Так же можно и варить нержавейку. СО2 не так инертен как благородные газы, расщепляется в дуге, но лучше, чем кислород воздуха, не говоря о простоте использования.

Дышать можно через маску с компрессором, простейшее оборудование. Непонятно только, нужно ли удалять продукты выдыхания (кислород главным образом), или их так мало, что можно не заморачиваться, несколько литров в минуту на фоне 30 кубометров помещения.

artsin

07.11.2016 19:15+1Мне кажется сначала стоит попробовать другие флюсы и раскислители, а потом уже рыть яму:)

GoldenStar

07.11.2016 19:51Вот бы еще научиться самим полимеры делать… мне кажется, что если найти единомышленников химиков, то можно попробовать и светоотверждаемые полимеры сделать

darkfire77

07.11.2016 22:01Для интереса пойдёт, а по делу нет. Для серийного литья, лучше делать через восковую модель, выше качество отливки. А для прототипирования в металле слишком долгая технология,

с невысоким качеством( побрякушки(модельки для диорам) лить можно, а вот ответственную деталь для испытаний врятли (да туже металлическую шестерню для принтера), какое качество даёт литьё при помощи картошки (структура расплава). Порошковый принтер будет быстрее, качественней, с прогнозируемой структурой детали. И в конечном счёте более выгодный для предприятия(ремонтного цеха), или КБ, или фирмы предоставляющей услуги изготовления деталей по образцу.

У Вас только дешевизна, но сейчас время-деньги, а со временем у Вас пока тоже проблематично.

ritor_sefa

07.11.2016 23:14>Сушка опок заняла пару дней,

2 часа, 1,5кг опоки, я сушу, заодно дожидаясь пока вытечет воск из них.

Просто в любых условиях\печах, обеспечивающих температуру не выше 250С (лучше ~150)

После этого — уже в муфельную.

Абс от воска не различаю, пихаю всё в одну опоку, и => все условия одинаковые.

>прокалив 1 час при 100 градусах, 2 часа при 200 и 5 часов при 800 градусах. Скорее всего из-за этого ухудшился конечный результат

Да. я свои на 11-12 часов в муфельную засовываю (программируемая на поднимание-поддержание-опускание температуры).

Если ещё планируете продолжать с литьём. То перепишу что там у меня напрограммировано (циклы, время и скорость поднятия температур).

Я лью в основном медь, в том или ином её виде — в итоге получая медного цвета сплав, желтого цвета, и нейзильбер (тоже содержит дофига меди).

Первые два — добавляю просто разное количество Al.

Фосфористую медь не так давно лил в чистом виде, до появления у меня нейзильбера. Цвет\блес замечательно-стальной, но она Очень хрупкая (Эксперименты по смягчению сплавом с чем либо делал — не получилось). Нейз — идеален (кроме того, что у нас его в регионе нету в продаже -_-).

>Кроме того, медный сплав показал себя как-то странно и на поверхности отливки осталось много шлака.

Почти все готовые сплавы этим грешат.

Чистую медь дешевле и проще купить в виде проводов, в хозмаге ;)

Что бы очистить — плавьте любой металл с менее чем 1% алюминия.

И если это не нейз. — то буры туда, в расплав, и вытаскивать всё что прилипнет на стик, пока не останется чистый расплав без всякой фигни (ну, тут скорее практика нужна).

artsin

07.11.2016 23:16Огромное спасибо за ценные замечания! А что по нейзильберу? Обычной газовой горелкой нормально плавить?

ritor_sefa

10.11.2016 23:41+1Эм, не знаю, я не пользуюсь газовой\бензиновой, я в индукционной печи всё плавлю :)

Но если сравнивать с чистой медью — медь заметно сложнее\тяжелее плавится чем нейз.

+ боюсь, что если открытым пламенем нейз.плавить, то повыгораёт в нём всё что сможет, в общем — рисково, имхо.

Hoksmur

Я думаю вы найдёте большинство ответов на chipmaker-е здесь. Тут много технологических хитростей раскрывается.

artsin

Спасибо за ссылку!