Фото Хабрахабра

От деревянного автомобиля к гоночному

История Formula SAE, или «Формулы Студент», насчитывает почти 40 лет. Организованные Сообществом автомобильных инженеров (Society of Automotive Engineers, SAE) в 1978 году в Техасе, студенческие соревнования по проектированию гоночных автомобилей существенно расширили свою географию.

Сегодня, помимо США, официальные этапы Formula SAE проходят в Австралии, Бразилии, Италии, Англии, Японии, Австрии и Германии. Для нас наиболее интересны последние два. Во-первых, здесь активно развивается автопром, что дает почву для появления новых решений и подходов к проектированию и производству. Во-вторых, отбор в Formula SAE здесь наиболее жесткий. Все проходят своего рода квалификацию – сдают тесты на знание регламента, решают инженерные задачи. К посещению этапа допускаются команды, которые правильно и быстрее всех справились с заданиями. Это гарантирует высокий уровень соревнований. Германия стала своего рода центром «Формулы Студент» в Европе.

Formula Student Germany 2016. 113 команд со всего мира

Когда мы начинали наш проект Bauman Racing Team в 2012 году, в России было всего три команды. Сегодня их более тридцати. Половина из них имеет готовый болид. Для сравнения, в Германии более 70 команд с автомобилями. У нас не строят машины, потому что не могут найти спонсора, а спонсора найти не могут, потому что спонсоры не понимают, зачем нужна «Формула Студент» и что дает студенту участие в ней.

Опыт, который получают студенты в Formula SAE

- сотрудничество с профессиональными инженерами;

- применение знаний на практике: все узлы гоночного болида студенты собирают самостоятельно;

- реализация самых смелых идей: правила соревнования допускают создание оригинальных авторских моделей;

- сотрудничество в рамках работы полноценного конструкторского бюро (это можно считать главной идеей существования «Формулы Студент»);

- обмен опытом со студентами из других университетов и стран;

- возможность получить приглашение на стажировку к автопроизводителю;

- опыт в поиске финансирования проекта.

Несколько слов о Bauman Racing Team

Идея поучаствовать в Formula SAE возникла в 2012 году, и мы сразу получили одобрение ректора. Так появилась Bauman Racing Team. На тот момент уже существовали команды в Московском автомобильно-дорожном государственном университете (МАДИ), Московском политехническом университете и Российском университете дружбы народов. Подробности создания нашей команды можно прочитать в посте «Bauman Racing Team — история со вкусом скорости» на Geektimes. Там же есть описания основных узлов нашего болида. В этой статье мы сосредоточимся преимущественно на технологическом аспекте работы Bauman Racing Team и выводах, которые были сделаны после участия в международных этапах.

Моя будущая профессия связана с двигателестроением, и в проекте я стал заниматься двигателем, к которому регламент Formula SAE предъявляет определенные требования. Хотя допускается и создание собственного варианта, это решение не популярно из-за сложности для студентов. Наш двигатель имел свои особенности: приводной компрессор типа Roots и систему сухого картера, созданную на второй год. В мою задачу входила доработка этой системы для третьей машины. Мы проводили испытания и по их результатам изменяли детали.

Болид проектировался с использованием ПО SolidWorks, Ansys, Matlab, OptimumLap. Для первого года этого набора было достаточно, хватало лицензий и у университета.

Изучение в Ansys аэродинамики одного из первых вариантов обвеса

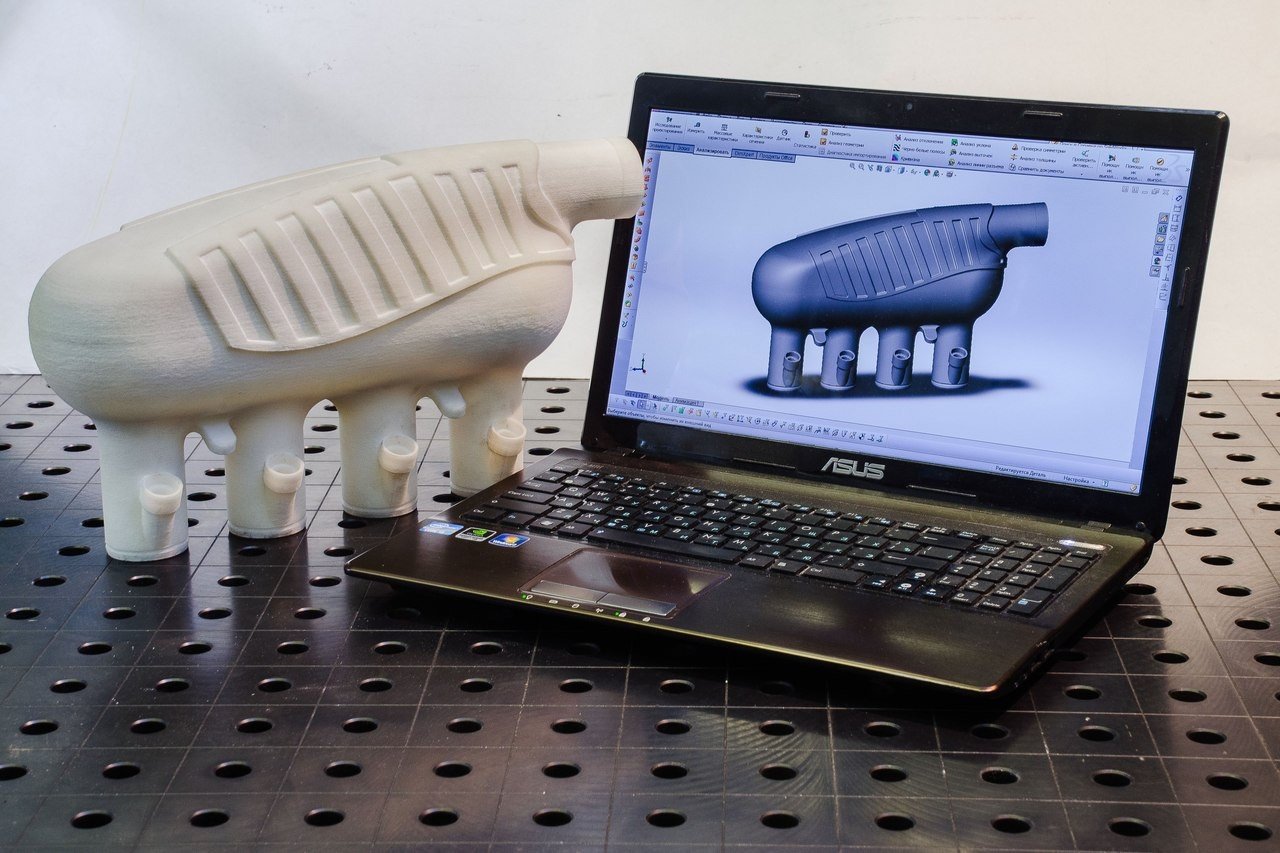

3D-модель впускного коллектора в SolidWorks и реальная напечатанная деталь

Работы было много, опыта – мало. В результате на этап в Италию мы отправились с разобранным автомобилем…

Фото Хабрахабра

Технические требования к болиду

Двигатель

Должен быть поршневым с четырехтактным тепловым циклом, рабочий объем которого не превышает 710 см3. Рестриктор круглого поперечного сечения должен быть установлен ниже по потоку от дроссельной заслонки перед любым компрессором, не превышающим 20 мм для бензиновых двигателей или 19 мм для двигателей на этаноловом топливе. Разрешено использование приводных и турбокомпрессоров. Охлаждение жидкостное.

Подвеска

Минимальный ход подвески – 50 мм. Минимальная колесная база – 1525 мм.

Аэродинамика

Больше половины команд используют развитые аэродинамические пакеты.

Вес

Правил на ограничение веса нет. Обычно вес среднестатистической машины не превышает 230 кг. В 2009 году возросла значимость (в общем зачете) пункта экономии топлива, что и определило тенденцию на снижение веса. Сейчас команды предпочитают четырех-, двух- или одноцилиндровые двигатели. Для снижения массы и уменьшения потребления топлива команды переходят на одноцилиндровые двигатели.

Безопасность

В автомобиле должны быть: рама назначенной толщины и сплава; протестированный поглотитель энергии; два гидравлических тормозных контура и ремни безопасности. Расположение водителя в кабине должно соответствовать геометрическому шаблону, а экипировка должна быть омологирована Международной автомобильной федерацией (FIA).

Внутренняя кухня Formula SAE

Организаторы, рассматривая наш багаж, были уверены, что за одну ночь собрать из этого «конструктора» полноценный болид не получится. Многие рекомендовали не тратить время. Тем не менее…

Не покладая рук

К утру наш автомобиль был представлен на техническую инспекцию, в ходе которой судьи должны были проверить его на соответствие требованиям, а мы – доказать правильность расчетов и обоснованность решений.

Этапы технической инспекции

- Техническая инспекция. Проверяется автомобиль, дополнительное оборудование и экипировка водителей.

- Тест на наклонном столе. Автомобиль наклоняют вбок на 45 градусов, чтобы исключить утечку топлива и эксплуатационных жидкостей. Помимо этого, проверяется устойчивость к поперечному опрокидыванию, для чего угол наклона увеличивают до 60 градусов.

- Проверка уровня шума.

- Тестирование тормозной системы. Главное условие – при торможении должны блокироваться все колеса, а автомобиль не должен менять линию движения.

По результатам проверки мы получили полтора листа замечаний, которые требовалось устранить, если хотим дойти до трассы. За вторые сутки мы еще раз полностью перебрали наш болид. Это, кстати, чрезвычайно редкий случай, есть чем гордиться.

В итоге мы были допущены к динамическим дисциплинам. Пока инженеры готовили машину, ребята, занятые в статических дисциплинах, защищали бизнес-план и отчет о стоимости. По условиям задания, нам необходимо произвести 1000 машин, цена которых рассчитывается по стоимости деталей и работ по сборке нашего болида. За основу берутся стандартные таблицы, в которые включены мельчайшие детали, влияющие на стоимость производства. Несмотря на то, что команды могут использовать детали от предыдущих автомобилей, в отчет о стоимости закладывается цена новых деталей. Иными словами, даже при удешевлении собственного производства, предоставляется полноценный расчет. Это хорошая практика для будущих технологов.

После защиты отчета о стоимости, команды показывают бизнес-план. Согласно заданию, мы разработали новый автомобиль и для его успешного производства должны защитить бизнес-план перед судьями-профессионалами автостроения, выступающими в роли инвесторов. Они оценивают полноту и привлекательность разработанного бизнес-плана.

За этим этапом следует самая интересная, на мой взгляд, часть – динамические соревнования. Здесь в реальных условиях проверяется все созданное и детально просчитанное в лабораториях.

Динамические соревнования – серия заездов:

- на ускорение с места на дистанцию 75 м;

- на маневренность, в которой проверяется возможность автомобиля двигаться с боковой перегрузкой на трассе типа «Восьмерка»;

- заезд в два круга на время по замкнутой трассе длиной около 800 м на точность управления (выполнения набора элементов);

- гонка на выносливость с раздельным стартом длиной 22 км по замкнутой трассе с обязательной сменой пилота в середине гонки.

Для Formula SAE нормально, если до финиша доходит меньше половины авто. Лидеры тоже могут сойти с дистанции. И первые наши болиды ломались раньше финишной черты. Свернутые приводные валы, проблемы с тормозной и топливной системами… Некоторые поломки происходили из-за конструкторских ошибок, другие – из-за банального брака.

Поломка поршня из-за перегрева. Германия, 2016 год

Иногда случаются более зрелищные проблемы. В среднем за этап загораются 1-2 машины. К счастью, наша машина горела только однажды, и это были тесты

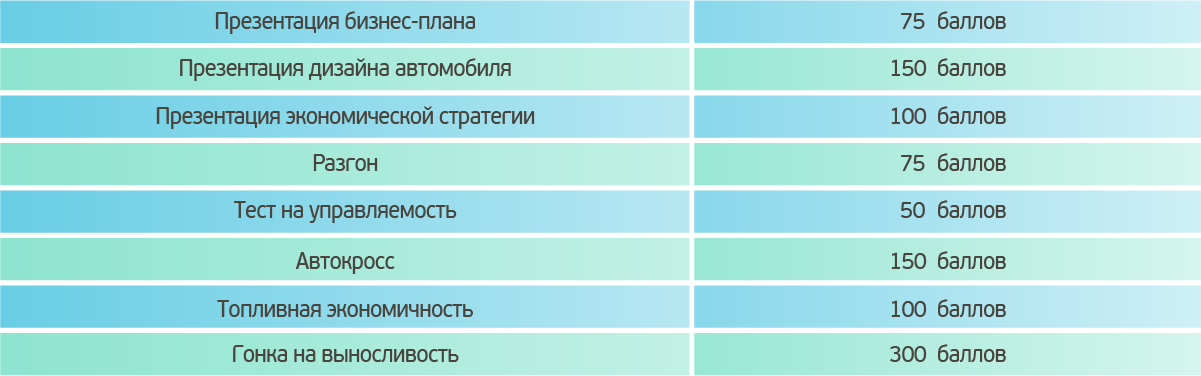

В 2015 году наша машина оказалась в числе 29 счастливчиков, которые финишировали (всего стартовал 71 болид). Победителем Formula SAE становится команда, которая набирает наибольшее количество из возможных 1000 баллов.

Важно то, что «Формула Студент» – комплексный зачет. Например, если ты первый в гонке на выносливость, но последний в презентации бизнес-плана, то скорее всего победителем не станешь. Хотя опыт получишь в любом случае.

Фото Хабрахабра

Что мы поняли после нескольких сезонов

1. Над автомобилем работает более 20 человек, и между ними должна быть взаимосвязь и на уровне общения, и на уровне ПО.

До недавнего времени мы использовали обычный Dropbox. Файловый хостинг не предполагает никакой совместной работы. В нем нет ни версионности, ни статистики, кто именно работал с файлами. В результате чего были ошибки на физическом уровне: мы сохраняем файл, после чего кто-то другой из команды сохраняет свой файл с тем же именем, и после выбора кнопки «записать», созданный нами файл безвозвратно пропадает. И таких ситуаций много. Чтобы решить технические проблемы взаимодействия в команде, мы перепробовали несколько вариантов ПО и в итоге решили – нужно внедрять PLM.

Переход на PLM-технологию подразумевает использование системы управления данными (Product Data Management, PDM), которая предоставляет информацию о том, кто работал, какие изменения были внесены и в каком именно состоянии находится на данный момент работа. PDM-система также дает возможность изначально заложить все необходимые требования к болиду, которые позволят не только спроектировать болид и проверять геометрию, но и поддерживать в режиме реального времени ее актуальность.

Одна из главных идей внедрения PLM-технологии состоит в том, что каждый работает в контексте со всей моделью, и каждый инженер может видеть работу другого. Такой подход при проектировании позволит быстро вносить необходимые изменения. Все файлы, которые проектируются, связываются «ссылками» с итоговой сборкой. При этом время, необходимое на проведение изменения, заметно снижается, так как процесс становится более автоматизированным.

Поскольку от работы каждого участника проекта зависит результат итоговой сборки, внедрение PLM-технологии – это как раз тот вариант совместной работы, к которому мы стремились. Конечно, для команды из пяти человек это может быть лишним, но в нашем случае, когда над болидом работают 20 человек в две смены, PLM-система необходима.

2. Спроектированные детали не пылятся, их надо изготавливать, а значит – работать с различными предприятиями. Им необходима правильная конструкторская документация.

Рынок средств автоматизированного проектирования (computer-aided design, CAD) рос семимильными шагами: сначала были карандаш и бумага, потом – так называемый электронный кульман. Следующий этап – средства трехмерного моделирования примитивами: шар, куб и т.д. С помощью простейших инструментов можно было построить трехмерную модель – визуализировать чертеж.

Сейчас мы находимся на этапе, когда трехмерная модель не просто важна, она является единым источником актуальных данных. Раньше трехмерная модель использовалась для формирования чертежей, поскольку люди не понимали, как из нее изготовить объект: не было ни размерных линий в 3D, ни выносок, ни шероховатостей. Сама модель была, но изготовить ее было нереально. Сейчас стало возможным на трехмерную модель наносить нужную информацию, которая позволит изготовить ее на станке с числовым программным управлением. С нее, конечно, можно делать чертежи, если это необходимо, но они будут всего лишь слепками с актуальной модели, а не их источником.

3. Болид меняется в процессе проектирования, и порой достаточно серьезно: надо максимально сохранять правильные вещи, а неправильные – быстро исправлять.

Рассмотрев представленные на рынке варианты PLM-систем, мы остановились на продукте Siemens NX в связке с TeamCenter. Он грамотно сохраняет все файлы и предоставляет быстрый доступ к ним. Руководству команды важно контролировать работу разных инженеров, поскольку болид должен быть сделан в срок. Чем быстрее разработчики могут вносить изменения, тем быстрее продвигается работа всей команды.

4. Иногда нужен «запасной план», и в какой-то момент мы поняли, что PLM – не просто сочетание букв, а реальная необходимость.

Мы уже учимся совместной работе в PLM-системе, изучаем технологии управления требованиями и конфигурацией. После этого перейдем к процессу внедрения. Нельзя сказать, что это будет так же, как на предприятии, где внедрение проходит в несколько этапов. В нашем случае ЛАНИТ обеспечит нам специализированный курс обучения, а мы на основе полученных знаний самостоятельно внедрим PLM-систему в своей лаборатории.

Сейчас, когда состоялось всего несколько занятий, очевидно, что при переходе на PLM-технологию мы сможем сократить сроки проектирования болида и упростим процесс перепроектирования конструкции при необходимости. Важно и то, что мы научимся работать в условиях современного конструкторского бюро еще в университете. Это поможет быстрее адаптироваться к реальной работе на предприятиях, использующих PLM-технологии.

В следующей статье я подробнее расскажу о нашем опыте перехода на технологии цифрового проектирования.

? Соавтор текста vsevolod_grigorev

Комментарии (21)

lash05

13.04.2017 17:17спонсора найти не могут, потому что спонсоры не понимают, зачем нужна «Формула Студент»

Ланит разве не спонсор?

caporudenko

13.04.2017 17:25+1Ланит сотрудничает с МГТУ им. Баумана, поэтому и познакомился с Формулой Студент и решил поддержать нашу команду. К сожалению, командам в регионах с партнерами такого уровня везет гораздо меньше.

ser-mk

14.04.2017 12:57Кстати, вы тем не менее не дали ответа зачем спонсорам нужен «Формула Студент».

Для студентов все понятно, но вот бизнесу нет.

caporudenko

14.04.2017 14:29Для бизнеса Формула Студент интересна как поставщик кадров. В Европе такие компании, как Siemens, Daimler, Man и т.д. целенаправленно берут людей из ФС. В Германии, например, некоторые компании к себе на работу без опыта участие в этом проекте, вообще не рассматривают кандидатов

ser-mk

16.04.2017 20:39Но к сожалению, мы не в Европе. И у нас нету таких крупных автопроизводств.

Так что кроме рекламы логотипа на корпусе, ничего не могу больше предположить.

caporudenko

17.04.2017 23:22Поддержка в Европе не заканчивается на поддержке автогигантов. Компании уровня регионов так же поддерживают команды.

Но и наклейка при правильном маркетинге тоже дает результаты. Главное уметь видеть возможности и иметь желание их видеть.

alien1900

14.04.2017 14:33Очень круто! Завидую вашему проекту белой завистью и желаю удачи! Жаль, что я уже давно не студент :)

В свое время, в кустарных условиях гаража продвинулся только до визуальной модели в 3dsMax, с разбивкой на отдельные сегменты. Но и то, получил очень большой профит от этого.

caporudenko

14.04.2017 14:34Спасибо большое! Мы кстати есть на Драйве, но, к сожалению руки не доходят до обновлений бортжурналов.

alien1900

14.04.2017 14:53А какое у вас давление наддува? И температура воздуха после охладителя? И что используется в качестве ЭБУ?

caporudenko

14.04.2017 16:45Давление около 1,6 бара (0,6 избытка), т.е. на пределе допустимого. Температура после ОНВ у нас регулируемая, т.к. еще стоит вентилятор. Обычно мы устанавливаем температуру на уровне 40 градусов. В качестве ЭБУ используем Motec M400, предоставляемый нам компанией Успенский Ралли Техника. Они, в том числе, помогают нам писать карты для двигателя.

yupych

14.04.2017 14:34Я конечно дико извиняюсь, но вы как это комплектующее в PLM вводили? Его же нужно не только купить, но еще и перед установкой «разукомплектовать» на составные части. В трехмерной модели оно как представлено?

Большие картинки

caporudenko

14.04.2017 14:44В модели это представлено как точная копия банки, только без маркировки. Очень кстати удобно использовать в качестве catch tank — емкости для отвода картерных газов. Мы проводили исследования и, оказалось, что по весу это самое легкое решение.

Так кстати делают практически все команды. В 2015 году я видел глушитель у команды из Берлина, выполненный из большой банки-бочонка.

paceholder

Сейчас появился новый «сборный» продукт — Siemens Simcenter (3D).

Туда входят:

К сожалению, не знаю подробностей о студенческих лицензиях.

caporudenko

Спасибо! Нам интересно максимально использовать возможности продукта. Nastran всегда был как модуль NX (университет имеет лицензию), и почти все тяжелые прочностные расчеты мы делаем там.

Например, star-ccm+ очень сильный комплекс для расчета аэродинамики болида. В университете тоже есть лицензии на него.

Сейчас нам надо обязательно решить одну из важнейших задач — создать аэродинамический обвес максимального качества.

Думаю, мы обсудим с Ланит возможность использовать Siemens Simcenter (3D) в создании болида.

paceholder

Если «максимальное качеcтво» — это с точки зрения CFD (аэродинамики), то можно посмотреть на модуль STAR-CCM+ — adjoint. Он позволяет оценивать «чувствительность» целевых функций (перепад давления, скорость потока и т.д) в зависимости от геометрии и в дальнейшем «подстраивать геометрию» под оптимальное распределение параметра.

И совсем недавно был релиз, где можно в автоматическом режиме запускать сотни симуляций (многопараметрическая оптимизация). В результате видно таблицу со всеми запусками и всеми изучаемыми параметрами. Не помню, как этот модуль назвали.

paceholder

Коррекция: встроенная оптимизация будет в будущем релизе. Сейчас всё работает с дополнительными инструментами Optimate или HEEDS. Есть встроенный adjoint модуль.

caporudenko

Спасибо большое за информацию! Мы присмотримся к возможности использования этого модуля! Обычно мы считаем аэродинамику с помощью Ansys (в статье даже есть эта картинка).

Но если STAR-CCM+ настолько же хорош, это было бы превосходной оптимизацией процесса!

splav_asv

Попробуйте учесть вращение колёс, может сильно поменяться результат. Ну и не забывайте про параметры моделей турбулентности… с ними как всегда всё сложно…

caporudenko

А мы учитываем вращение колес. Модели турбулентности капризны, но мы успешно справляемся!

splav_asv

Удачи!

caporudenko

Спасибо!