Пару недель назад в нашем блоге уже мелькала публикация о сервисном центре компании “НАГ”. Однако, прочитав получившийся материал еще раз, ребята из сервисного центра посчитали, что текст получился несколько сжатым и не полностью раскрывающим рабочий процесс. Поэтому сегодня, что называется, дубль два. Распишем более развернуто и доступно.

Сервисный центр “НАГ” специализируется на сервисном обслуживании, гарантийном и постгарантийном ремонте самого широкого спектра телекоммуникационного оборудования.

Итак, чтобы оборудованию попасть в руки наших инженеров, ему необходимо пройти оформление в базе. Там каждому устройству присваивается идентификационный номер, которым впоследствии маркируется железо. В дальнейшем благодаря этому номеру клиент сможет отследить статус выполнения заявки.

За обработку и соответствующее оформление оборудование отвечает оператор сервисного центра. В его обязанности входит оформление документации на оборудование, опись комплекта оборудования, фото или видео фиксация состояния и последующая организация хранения оборудования перед передачей в ремонт.

Своей участи железо недолгое время ожидает на складе и попадает в инженерную зону. Первым делом специалист центра проведет весь необходимый комплекс диагностических работ, в ходе которых определяется неисправность, а также оценивается возможность её устранения и определяются запчасти необходимые для ремонта.

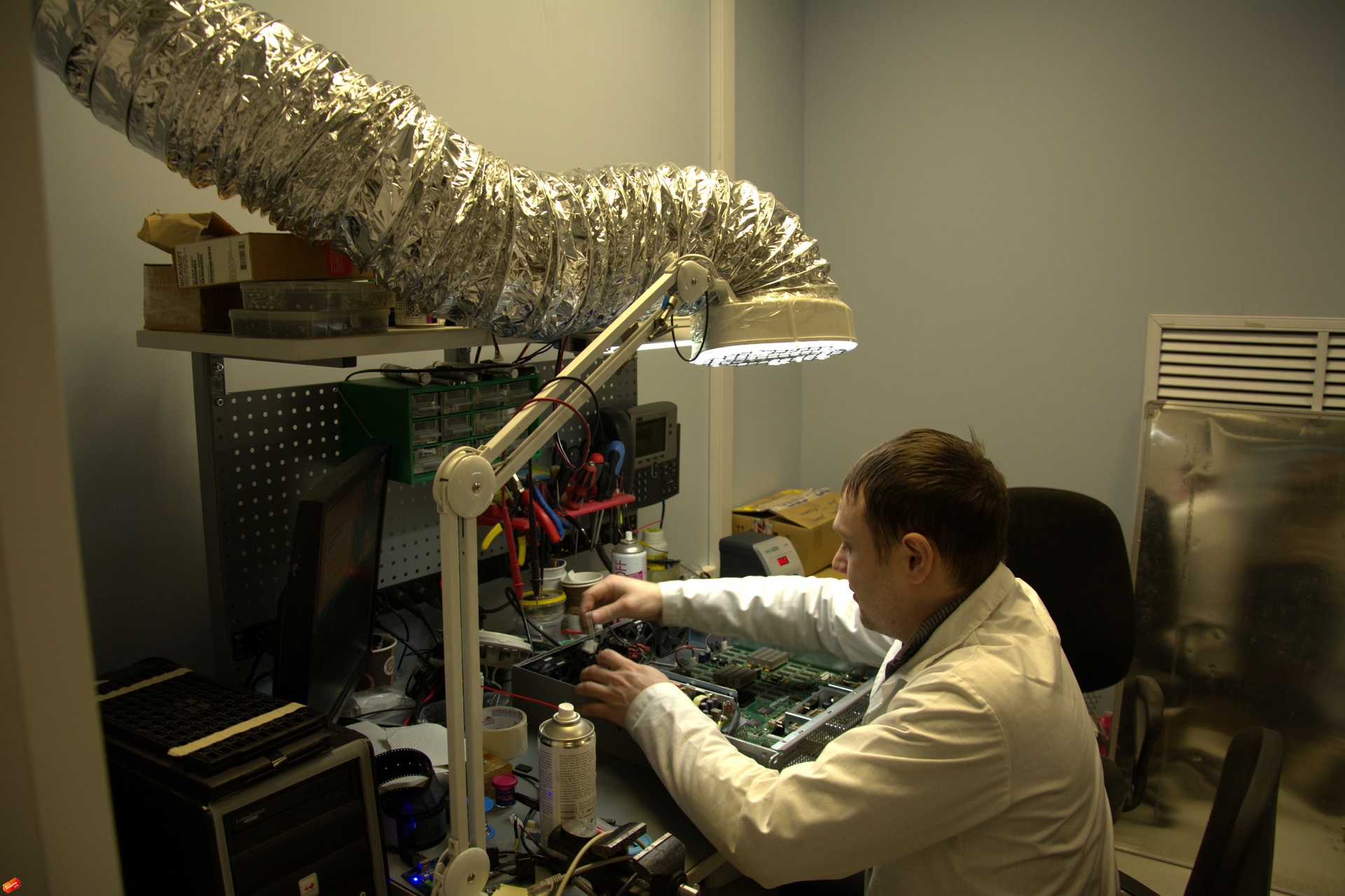

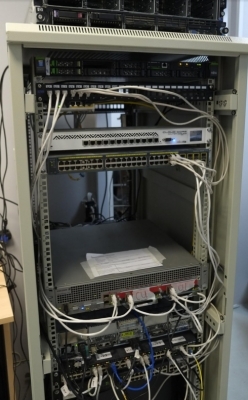

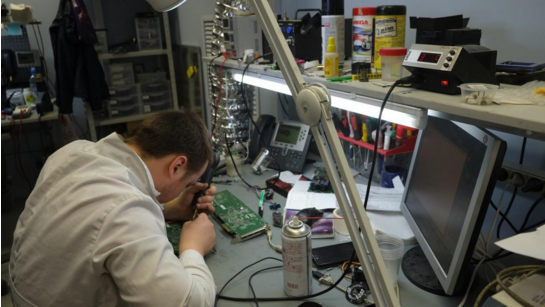

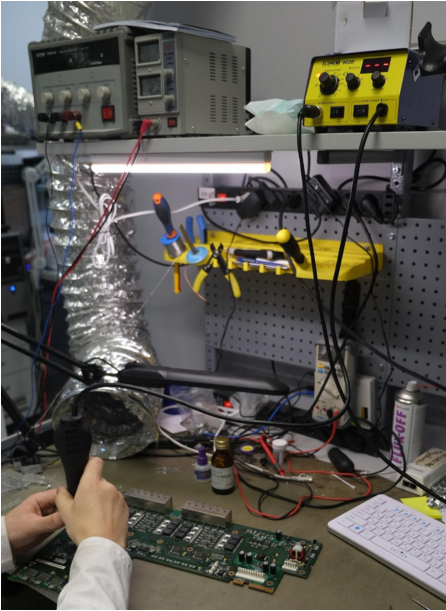

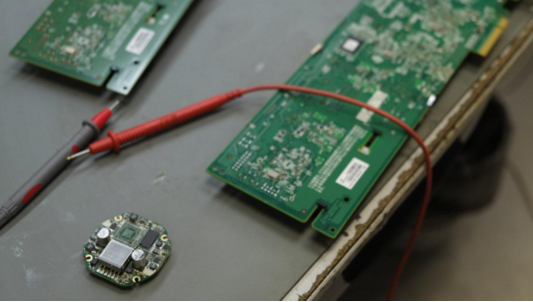

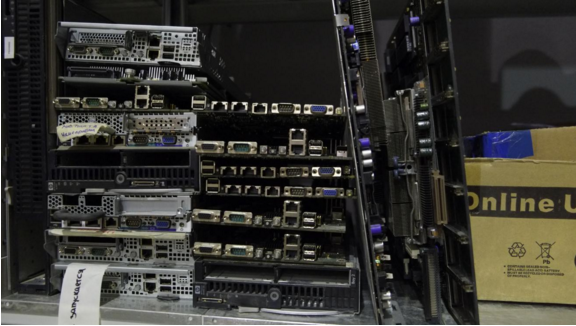

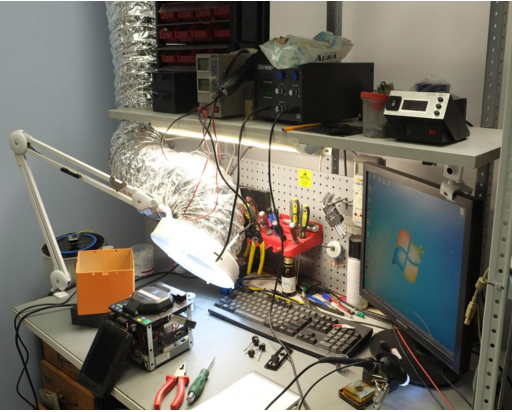

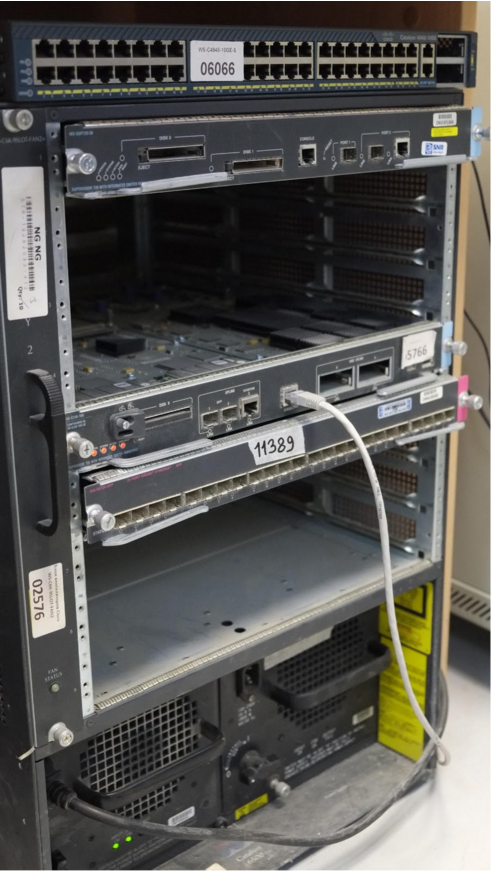

Рабочие места в нашем сервисном центре оснащены всем необходимым для плодотворного труда. Установлена антистатическая защита и заземления. Под рукой у специалистов всегда есть паяльные станции разных видов и характеристик. От вредных паров, образующихся при пайке микросхем, спасает специальная вытяжка. Для тестирования оборудования в помещении сервисного центра установлены специальные стойки. Здесь тестируется абонентское оборудование, маршрутизаторы, коммутаторы, серверы, ИБП и многое другое.

Перед началом ремонтных работ над железом колдуют инженеры отдела тестирования. В их обязанности входит полная проверка устройств на наличие заявленной неисправности, а также ряд профилактических мероприятий. Например, обновление программного обеспечения.

Дальнейший путь оборудования зависит от характера поломки. Если имеет наличие сбой в ПО, то устройство восстанавливают здесь же, не отдавая на аппаратный ремонт. Если же выявлена аппаратная неисправность, то за дело берутся инженеры ремонтного участка.

На ремонтном участке сначала проводят аппаратную диагностику. Этот этап работ отнимает много времени, но позволяет найти неисправность и определить, что послужило причиной вывода компонента из строя. Определение причины поломки позволяет избежать её повторения в дальнейшем.

К нашем центре трудятся инженеры высокой квалификации, обладающие навыками ремонта любой сложности: от простой замены SMD-компонентов до перепайки огромных микросхем в корпусах BGA, CCGA.

Нередко возникает ситуация, когда ту или иную деталь просто невозможно приобрести или это невыгодно с финансовой стороны. Для решения этой задачи на складе существует небольшой запас “доноров” — оборудования, которое не подлежит ремонту, но запчати которого можно использовать.

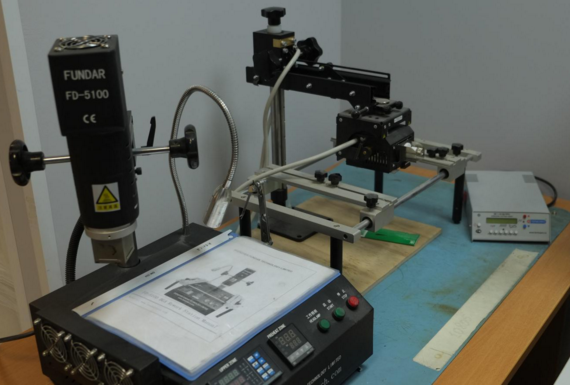

Особое направления в сервисном центре — это ремонт и техническое обслуживание сварочных аппаратов ВОЛС. Здесь специфика работы несколько отличается от основной массы заявок, поступающих в сервис.

Все сварочные аппараты имеют ограниченный эксплуатационный ресурс и должны регулярно проходить техническое обслуживание. Поэтому нередко сварочные аппараты попадают к нам либо в состоянии полной негодности, либо при сильно ухудшившемся качестве сварки.

В первую очередь перед началом ремонта сварочных аппаратов также проводят диагностические работы. Тестируются узлы и системы аппарата. После проведения диагностики список ремонтных работ согласовывается с клиентом.

Техническое обслуживание, как правило, включает в себя:

- внешний осмотр для определения состояния аппарата в целом;

- диагностику аппарата для проверки работоспособности и качества сварки;

- чистку и настройку элементов рабочей зоны и оптической системы для получения значений параметров, обеспечивающих нужное качество сварки;

- проверку и подстройку параметров дуги;

- проверку печи для КЗДС;

- замена деталей подверженных быстрому эксплуатационному износу;

- комплексное тестирование сварочного аппарата с последующей проверкой на стенде с контролем качества сварного соединения при помощи рефлектометра.

После ремонта все оборудование еще несколько дней проходит финальную диагностику. Для этого сервисный центр оборудованием специальными стендами. Например, видеорегистраторы тестируют при помощи множества видеокамер. В специальных стойках воссоздаются реальные условия эксплуатации серверного и сетевого оборудования.

По окончании всех ремонтно-диагностических работ составляется акт, где указываются все результаты диагностики, измерений и то, что было сделано в ходе ремонтных мероприятий. На все услуги сервисного центра дается гарантия.

За время работы нашего сервиса видна тенденция роста спроса на ремонта и обслуживание оборудования. С 2013 года сервисный центр получил 13804 обращения, из них уже решено 13605 обращений. Ежедневно на плечи наших инженеров падает в среднем 12 заявок. Сервисный центр выполняет как ремонт и диагностику оборудования по гарантии, так и оказывает платные услуги. Примечательно, что в последние годы количество заявок на платный ремонт стало превышать количество заявок на гарантийное обслуживание.

Связаться с сервисным центром можно по телефону (343) 379-98-38 доб.207 или написав на адрес электронной почты service@nag.ru. Также, с недавнего времени ведётся активная работа по внедрению on-line обращений и системы Help Desk. Статус заявки можно отслеживать через специальную форму на сайте. Весь перечень оборудования, ремонтом которого занимается наш сервисный центр можно найти на сайте магазина.

Команда сервисного центра компании «НАГ» всегда рада Вам помочь!

Поделиться с друзьями

Комментарии (6)

r00tGER

18.04.2017 11:52+1К нашем центре трудятся инженеры высокой квалификации, обладающие навыками ремонта любой сложности: от простой замены SMD-компонентов до перепайки огромных микросхем в корпусах BGA, CCGA.

Странный критерий. Инженера годами готовят, а прокачать скилы пайки можно за недельный курс с активной практикой.

GeMir

18.04.2017 12:43+1Нет, я всё понимаю «суровые инженеры», не до гламура и глянца «мы тут работу работаем», но ведь можно картинкам хотя бы уровни подправить?

cepera_ang

18.04.2017 17:06+1Да, ощущение съемки на мобильник года 2010 + плоский свет (люминесцентных поди ламп) дают такое невыносимое ощущение тоскливости, что хочется бежать подальше.

affka

19.04.2017 08:11Например, видеорегистраторы тестируют при помощи множества видеокамер. В специальных стойках воссоздаются реальные условия эксплуатации серверного и сетевого оборудования.

И на фото стойка с одним воткнутым сетевым кабелем :)

archaron

19.04.2017 23:57Это циска, кабель подключен к мозгам. По всей видимости, для тестирования интерфейсных плат собрана. Естественно не в работе, поэтому, кроме управления ничего и не нужно им :)

oldbie

Первое впечатление: ОЧЕНЬ маленькие столы для такой работы, тесные помещения и рабочие места в целом как в кладовке. А есть у вас фото стола руководителя или "переговорной" для клиентов, если такая имеется?