Исследователи из Университет штата Иллинойс, Урбана-Шампейн (University of Illinois, Urbana-Champaign), разработали новый экономически эффективный метод получения термореактивных полимеров и армированных полимерных композитных изделий перспективных для промышленного применения.

Данный метод можно применять для получения таких материалов, как композитные панели для фюзеляжей самолета, затрачивая в 10 раз меньше энергии, чем современные технологии промышленного производства. При этом новые полимеры и композиты обладают сравнимыми свойствами — прочностью, термической стабильностью, сопротивлением изгибу и химической стойкостью.

Современные методы получения высококачественных термореактивных полимеров требуют применения автоклава, который необходим для отверждения мономера. Применение автоклава достаточно энергозатратно (около 180 °C в течение нескольких часов и пониженное давление), ограничивает размер продукта габаритами автоклава и требует определенных финансовых вложений. По оценкам исследователей, традиционное получение небольшого участка композитного фюзеляжа Boeing 787 армированного волокном требует 96 000 киловатт-часов электрической энергии (~ годовое потребление 9-и жилых домов).

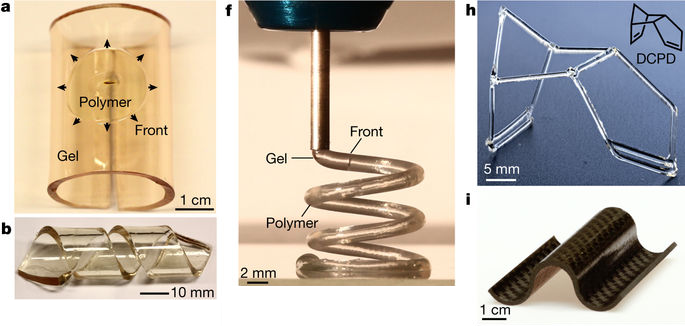

Для упрощения процесса исследователи обратились к набирающей популярность реакции фронтальной полимеризации. При фронтальной полимеризации раствор мономера и инициатора локально нагревают до активации инициатора, который приведет к полимеризации мономера. Тепло выделившееся от реакции полимеризации, запустит следующий цикл активации инициатора-полимеризация мономера вплоть до исчерпания реагентов. Название процесс получил из-за быстрого продвижения линии (фронта) реакции через толщу мономера.

УФ-инициируемая фронтальная полимеризация (рандомный пример с youtube)

Находкой исследователей было использование рутений-катализируемой метатезисной полимеризации (FROMP) растворов дициклопентадиена (DCPD).

Мономер DCPD способен полимеризоваться в термореактивный продукт за 30 минут при нагревании. Дальнейшая оптимизация условий позволило найти алкилфосфитные ингибиторы и расширило диапазон полимеризации от 30 мин до 30 часов. Фронтальная полимеризация DCPD приводит к высокоэффективным сшитым термореактивным полидициклопентадиеновым (pDCPD) полимерам или полимерным композитам.

Пример непрерывной 3D-печати и фронтальной полимеризации спирали из pDCPD.

Video 1: Frontal polymerization of an elastic pDCPD gel rolled into a cylinder.

Video 2: Continuous 3D printing and frontal polymerization of a pDCPD helix.

Video 3: In-plane frontal curing of a 12-ply carbon fibre composite initiated by one resistive heating wire.

FROMP of a 12-ply composite is initiated by powering a single embedded resistive heating wire for 20?seconds.

Video 4: In-plane frontal curing of a 12-ply carbon fibre composite initiated by two resistive heating wires.

Video 5: Through-thickness frontal curing of a 12-ply carbon fibre composite initiated by a surface heater.

Исследователи в процессе получения патента и в поиске способов коммерциализации разработки.

Комментарии (24)

vasimv

15.05.2018 02:30Слои схватываться не будут между собой.

ru1z Автор

15.05.2018 07:27Почему? Вот, например, первый из демонстрационных роликов,

Видно как идет фронт полимеризации. Откройте видео к спирали на весь экран (2-я демонстрация), там тоже видно, что фронт полимеризации идет чуть отставая от сопла.

vasimv

15.05.2018 15:40Если печатать по принципу FDM, то предыдущий слой уже давно весь полимеризуется, когда сопло начнет печатать следующий. Тут надо будет, чтобы состав еще и собственный растворитель включал, чтобы слои сцеплялись.

denticulus

15.05.2018 17:09Некоторые реакции ингибируются кислородом, и на поверхности остается достаточный слой мономера, чтобы слепиться со следующим слоем.

vasimv

15.05.2018 18:06Ну, тут вопрос во времени. При FDM печати время печати слоя — может различаться на порядки. То есть либо делаем медленно отвердевающую пасту и получаем расплывающиеся детали при коротком времени печати слоя, либо быстрое отвердение и никакого сцепления с предыдущим слоем. Теоретически, конечно, можно как-то регулировать скорость полимеризации, в зависимости от времени печати слоя, но не уверен что можно сделать это достаточно легко в данном случае.

Gozdi

15.05.2018 21:25Это решается попроще, с 100% когезией, термо-реверсивной сшивкой, применимой практически к любому термопласту или графтовым полимерным сплавам, включая полярные и неполярные.

dipsy

15.05.2018 05:39А сколько энергии будет затрачиваться например на получение такого полимера, по сравнению с «обычным»? Я что-то слышал про какие-то законы сохранения, вроде как если в одном месте прибыло, то в другом убыло, или как-то так.

sergku1213

15.05.2018 08:44А какая Вам разница — где вести полимеризацию — в автоклаве или на кончике сопла? Как я понимаю, идея в том, что сейчас сначала получают полимер-термопласт на это тратят энергию, потом полимер нагревают до плавления, выдавливают и дают затвердеть. В чем-то привлекательна идея. Особенно тем, что можно использовать не только полимеры-термопласты. Вспомните бакелит — какя шикарная тепловая устойчивость и прочность неплохая.

ru1z Автор

15.05.2018 09:19Лично мне никакой разницы. У каждой технологии есть минусы и плюсы. В конечном итоге важным является вариант применения. Если нужно ad hoc решение для демонстрации или «далеко от цивилизации» и промышленности, то очень неплохо.

Сами авторы пишут, что плюс в том, что не нужно покупать автоклав и нет ограничения на размер полимера. А вот коммерческий интерес сложно оценивать по одной публикации. Время покажет, интересная разработка или нет. Как более-менее готовый вариант применения фронтальной полимеризации вполне. Сравнивать с другими реактопластами без количественных характеристик не выйдет, но, например, тот же бакелит уже давно не имеет былого значения. Кроме того, чтобы получить бакелитовый полимер нормального качества нужно обладать определенным опытом и оборудованием, это не так просто для человека вне области.

vassabi

15.05.2018 13:33«сделать самому» и фотополимер мало кто сделает.

А купить готвый набор для 3д-ручек или 3д-принтера — на раз-два.

denticulus

15.05.2018 17:16Дело в том, что при комнатной температуре количество межмолекулярных сшивок и конверсия мономера существенно ниже, чем при 180 градусах и давлении. Соответственно и прочность меньше. Не думаю, что Боингу интересно снижение прочности в угоду уменьшения счёта за электричество.

ru1z Автор

15.05.2018 18:42Индустрия всегда консервативна, тем более авиационная.

Авторам нужно с чем-то сравнивать, таковы современные реалии академии — нужно показать возможное применение. В статье есть сравнение панелей полученных различными способами:

Недостатков у метода много, но это нормально для сравнительно новой разработки. Если смогут найти нишу, то отлично.

Gozdi

15.05.2018 21:22Кто то опоздал родиться. Как убрать, постя с мобилы цитату, затрудняюсь, извините.

Thermoplastic insitu-consolidation has been in the news again. CompositesWorld printed three articles on the topic recently. The promise of out of autoclave manufacturing using these terrific resins has the potential to disrupt the manufacture of composite parts. I had a meeting at NASA recently and they see a need for to establish a thermoplastics consortium that will set the stage for the US to lead the world in developing this technology. As a representative of Mikrosam, we are excited about being able to help in this endeavor by providing companies the use of advanced AFP/ATL equipment for the manufacture of flat, geometrically featured or cylindrical parts for evaluation and testing. Contact me for more information and I can put you in touch with the individuals at NASA or work with you on your own development program.

www.compositesworld.com/articles/consolidating-thermoplastic-composite-aerostructures-in-place-part-1

ru1z Автор

15.05.2018 22:27Поясните мысль. По ссылке термопласты, а не реактопласты — т.е. по вашему произойдет плавная замена на термопласты в Boeing 787? Можете это как-то подтвердить (по ссылке слишком много пустой рекламы)?

Gozdi

15.05.2018 22:38+1по ссылке слишком много пустой рекламы

по ссылке, 1 часть цикла статей в одном малоизвестном журнале. Разминка и введение, так сказать.

+ можно не принимать во внимание, что более 50% планера F35 выполнено на основе термопласт BMI смол, то… )) А если посмотреть на фотки и видео, как формируют рекордные по размеру углепластиковые топливные баки...., то таки да, термосеты рулят, их ждут невиданные перспективы в авиации, например в части ремонта повреждений.

ru1z Автор

15.05.2018 22:49Отлично, спасибо.

Ничего себе разминка, на две части, с цитатами. Если оставить только названия компаний то текста побольше выйдет, чем этот топик :D.

Gozdi

15.05.2018 22:51не удержался от «пройти мимо»… )

ru1z Автор

15.05.2018 23:06Вы бы статью написали, я бы с удовольствием прочитал. Что будет с «аэроструктурными» материалами, совершенно непонятно. Композиты, интересная тема…

Gozdi

15.05.2018 23:25что уже есть и что будет, ответы в в статьях на Композит Ворлд. Жанром пересказа, столь популярного на Гигтаймс, увы, не владею.))

Вся экономика, проблемы, этапы решений, все приведено с огромным кросс ссылочным материалом. Стоит времени на бурение.

ru1z Автор

16.05.2018 00:26Я не настаиваю :)

Композит Ворлд мало читать, нужно регулярно за этими темами следить. Спасибо за ссылку, пороюсь.

Так не обязательно упрощать, скорее наоборот чрезмерные «пересказы» критикуют. Тут много кто в материаловедении разбирается. Можно на элементы написать или еще куда-нибудь, если формат не подходит. Или какой-нибудь проект сделать и опубликовать (можно летом, когда будет свободнее, организовать).

Мне плохо даются тексты, но нужно же как-то поддерживать русский. Да и пишу я только когда совсем все заело и нужно что-то не столь заезженное посмотреть.

Gozdi

16.05.2018 01:24+1не моя стезя. Занимаюсь практическими внедрениями нашего свечного заводика… термопластичный свмпэ, реверсивные сшивки и все такое… ))

Happy_Forever

15.05.2018 23:24+1Применение автоклава достаточно энергозатратно (около 180 °C в течение нескольких часов и пониженное давление), ограничивает размер продукта габаритами автоклава и требует определенных финансовых вложений

Пониженное давление применяется не так, как может показаться. На предприятиях авиакосмической промышленности выдержка препрегов в автоклаве производится при повышенном давлении и температуре, а откачка воздуха используется для реализации своего рода вакуумной инфузии связующего.

Картинка

Впуск связующего производится с открытого конца «пакета» через трубку, на схеме не обозначили.

ru1z Автор

15.05.2018 23:31О, спасибо! Я вчера мучительно пытался понять, что они конкретно имели в виду под «internal vacuum». Там даже по ссылке на ревью Abliz'a не понять что происходит.

vassabi

все замечательно, рутений только недешевый…