«Прототип — это работающая модель, опытный образец устройства, механизма или детали». Так пишет Википедия об этом термине.

Для чего нужен прототип? Для проверки свойств устройства, механизма или детали. Свойств для проверки может быть несколько.

- Собираемость

- Реальная жёсткость

- Герметичность

- Электропроводность и защита от наводок

- Трение деталей

- Реальный вес и эргономика, проверяемая людьми с разной степенью влажности ладоней

- Точное соответствие серийному изделию по цветам, качеству поверхности, тактильному восприятию

- Дизайн

- Эргономика

… и есть ещё много всего, что можно проверить, сделав прототип.

Иными словами, опытный образец нужен в тот момент, когда виртуальная модель переходит в физический мир. При этом переходе обязательно всплывают проблемы, которые нельзя выявить в среде разработки. Их нужно выловить до того, как начнётся процесс подготовки корпуса или изделия к серийному производству.

Технологий прототипирования много. Берём самые распространённые для изготовления пластиковых корпусов (как наиболее популярных). Кстати, чем дальше к концу списка, тем ближе эта технология находится к серийному производству.

Технологии прототипирования: каждому своё

1. Макеты, сделанные вручную — из пластилина, пенопласта, глины и других легкообрабатываемых материалов. Такие макеты позволят условно оценить внешний вид изделия, не более. Ну, может, ещё и эргономику проверить. Срок производства — дни (один, два и т.д.), стоимость — несущественная.

2. Печать пластиковой нитью (FDM) — послойное нанесение расплавленного пластика на площадку. Пока такие детали нужно серьёзно дорабатывать перед использованием (плюс покраска и финишная обработка). Подобные прототипы, как и макеты, тоже не решают сложных проблем, но позволяют оценить дизайн и эргономику. Часто с их помощью можно понять реальный вес изделия, какие-то свойства по жёсткости. Срок производства — часы (если не считать ручной обработки). Стоимость — копейки.

3. Лазерное спекание, печать фотополимером (SLA, SLS). Прототип корпуса, сделанный по таким технологиям, уже более-менее полноценен: позволяет проверить не только дизайн и эргономику, но ещё организовать первичную проработку собираемости изделия, а также в какой-то степени оценить жёсткость.

Плюсом технологии является возможность печатать многотельные прототипы, т.е. сразу всё изделие. Детали требуют уже минимальной шлифовки, годятся для окрашивания и издалека неотличимы от реальных. Можно сделать их даже прозрачными.

А проблема таких прототипов кроется в хрупкости и жёсткости — сломать напечатанный корпус легко, а проверить, например, хорошо ли нажимается кнопка, может не получиться. Короче, реальной картины деталь, сделанная по технологиям SLA или SLS, не даст.

Срок изготовления — несколько часов, ценник — несколько тысяч рублей.

4. Фрезеровка пластика и металла. Такие технологии позволят близко подойти к свойствам серийного изделия. По сути, с этой технологии начинается «проверка жизнью» дизайна или корпуса устройства. Ведь материал прототипа обладает теми же свойствами, что и серийного корпуса — жёсткость, кручение, пружинистость и т.д. И таким прототипом можно закрыть все вопросы по собираемости, дизайну, весу, разрушению, поведению в реальных «уличных» условиях.

Хуже обстоят дела с проверкой герметичности — ведь резиновую прокладку фрезеровкой уже не сделать. С прозрачностью тоже непросто.

Срок изготовления — несколько дней, оборудование для многоосной фрезеровки нельзя назвать распространённым, то есть подрядчика надо ещё поискать (но если нужно, пишите, дадим контакты). Ценник — десятки тысяч рублей.

На фотографии — фрезерованный корпус в сравнении с корпусом, сделанным методом FDM

5. Литьё полиуретана в силиконовые формы — отличная технология, которая отвечает на почти все вопросы по физическим свойствам корпуса: резина, прозрачные детали, точное соответствие пластику по жёсткости, пружинности, цвету, фактуре. Литьё в силикон позволяет проверить даже такие свойства будущего устройства, как его «поведение» на морозе или жаре.

Эта технология хотя и простая, но дорогая. Подрядчиков немного. Ещё меньше тех, кто делает аккуратно и красиво. Срок — несколько дней, стоимость — десятки тысяч рублей.

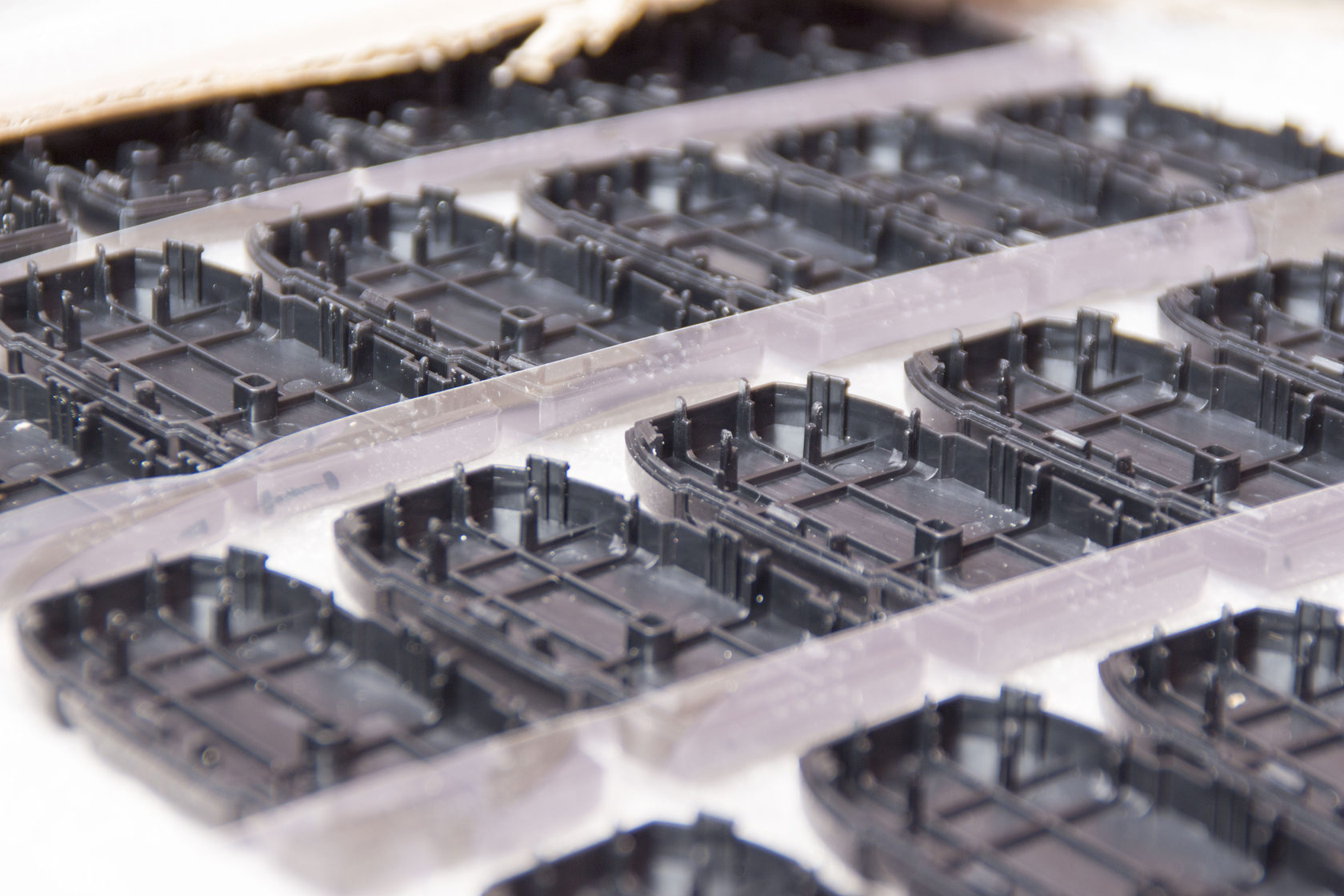

6. Литьё пластика под давлением в легкообрабатываемые формы. По сути, это уже тиражное производство, максимально близкое к серии. Но его стоимость иногда в 2-3 раза дешевле производства с изготовлением полноценной оснастки, да и по срокам всё быстрее.

Оснастка под такое литьё изготавливается из мягких металлов с помощью фрезеровки и ручной доводки. А вот материал (расплавленный пластик) подаётся под давлением, как при нормальном производстве. Можно получить прототип, идентичный серийному изделию по всем свойствам, и изготавливать малые (тысячи штук) серии корпусов или деталей. Стоимость — сотни тысяч рублей, срок — несколько недель.

Выбираем правильную технологию

Итак, нужно ответить себе на вопрос: «Для чего мне нужен прототип?» и выбрать технологию в зависимости от ответа. Например:

— Прототип нужен, чтобы проверить только дизайн > Выбираем трёхмерную печать (3D).

— Важна проверка «собираемости» корпуса прибора с реальными компонентами (например, платой) > Лучше использовать 3D-печать или фрезеровку пластика.

— Изделие тестируем в реальных условиях с реальным железом. Или вы хотите показать устройство клиенту, инвестору или отвезти на выставку > Выбираем фрезеровку или литьё полиуретана.

— Если задача ещё сложнее (например, важно, как, сколько раз нажимается и когда сломается кнопка) > Только полиуретан или литьё пластика под давлением.

ВНИМАНИЕ! Все технологии требуют разной степени проработки исходной модели и конструкции. И, если первые три из перечисленных выше достаточно терпимы к ошибкам при проектировании, то начиная с фрезеровки при подготовке документации вам потребуется опыт конструктора, а при выборе последней технологии в списке (6) — конструктора с опытом подготовки литьевых изделий.

Если есть вопросы, присылайте информацию по вашему изделию (проекту), посоветуем технологию производства и/или подрядчика (разумеется, уже много раз проверенного).

Комментарии (16)

REPISOT

29.01.2019 13:47Литьё полиуретана в силиконовые формы — отличная технология, которая отвечает на почти все вопросы по физическим свойствам корпуса: резина, прозрачные детали, точное соответствие пластику по жёсткости, пружинности

Ага, конечно. Особенно если изделие должно быть из феноплата.

Полиуретан позволит проверить только корпус из полиуретана и ему подобных.

anvos Автор

29.01.2019 14:25Именно так, я про разные технологии прототипирования — а если нужны полностью идентичные физические свойства, то нужно использовать полностью идентичные технологии. Условно, есть пара примеров когда делалась «боевая» пресс-форма для отработки ломающихся изделий (крышки с замками).

lingvo

29.01.2019 16:33-1Это все хайтек для стартапов с тугим кошельком.

А мы прототипы делали из пластикового кабель-канала и заливали все термоклеем. Или брали коробку из под сигарет.

А еще прототипы плат можно делать методом утюга и лазерного принтера.

А еще коробку можно сделать из металла — сверлением, гибкой, болгаркой и сваркой. А потом еще покрасить. Получается неточно, зависит от степени пьянства слесаря и нужен участок опытного производства. И кстати ящик больших размеров так сделать дешевле.

А мелкие круглые детальки вытачиваются из латуни на токарном станке. Цена — пара бутылок кое чего покрепче.

anvos Автор

29.01.2019 18:03Это скорее про макетирование, чем про прототипирование, вопрос опять же свойств которые нужны. Если надо проверить в принципе работу устройства — отлично, коробка из метала вполне выход, почему нет…

lingvo

29.01.2019 18:19Макет — это когда оно не имеет вообще заданной функциональности, а представляет только внешний вид. Так что все же прототип, наверное.

anvos Автор

29.01.2019 18:27Согласен да, можно так даже провести цепочку: макет > прототип > опытный образец > предсерийный образец > серийное изделие.

vbifkol

30.01.2019 05:28Почему-то у Вас все прототипы — под ТПА. У меня был небольшой период в жизни, когда я занимался системами видеонаблюдения, прототипы делали из листового металла (гибка, точечная сварка) и альтернатива — точением. Естественно, обе технологии и серийные и прототипирующие одновременно, разница только в количестве.

anvos Автор

30.01.2019 16:15По металлическим корпусам совсем другие рекомендации, тема для отдельной заметки.

kzhyg

29.01.2019 18:46О, мы очень любим людей, которые поставляют клиентам глючные прототипы, сваренные-собранные-спаянные на коленке. Все логические косяки уже всплыли, требования к системе скорректированы, и человек точно знает, чего он хочет, остаётся только взять и сделать нормально ;)

lingvo

30.01.2019 08:58Я чувствую большой теоретический опыт разработки. С чего вы взяли, что эти прототипы поставлялись клиентам?

А вот это «осталось только взять и сделать нормально» называется индустриализацией и может занять больше времени, чем сама разработка.

kzhyg

30.01.2019 09:58Удачи с ремонтом детектора, герой. Ни разу не видел тридцати паяных руками макеток, которые из-за заливов и спонтанных зависаний приходилось просушивать и/или перезапускать каждые 2-3 дня? А я почему-то регулярно подобный трэш встречаю.

lingvo

30.01.2019 17:23Ну что могу сказать? Мне вас жаль, но ваш опыт с 30-ю макетками к прототипированию сложно отнести. Это скорей хождение по граблям, наверное.

PTM

Прокладку можно напечатать:)

Мы печатали проверяли на IP65

anvos Автор

А где печатали? Можно в личку — попробую проверить на каком-то проекте.

anvos Автор

И кстати по теме — лучше делать резинки с разной степенью гибкости, но это уже реализуется литьем полиуретана в силиконовые формы.