После написания предыдущих двух статей на эту тему, мне были заданы вопросы, связанные с модернизацией и разработкой. Это подтолкнуло меня к написанию статьи. Она будет состоять из двух частей – в этой я расскажу о механической части, а вторая будет посвящена электронике, программному обеспечению и обработке полученных данных.

Кинематическую схему решил взять консольного типа, так как она проще в реализации и меньше по габаритам (в сравнении с двухколонной машиной) при одних и тех же закладываемых характеристиках, но конструктивно она чуть слабее.

Я заложил следующие основные характеристики для своей машины: максимальная нагрузочная способность 20 кг или 200 Н, а максимальный рабочий ход 600 мм.

Приступив к конструированию, определился с основными материалами изготовления деталей машины. Цилиндрические направляющие 20 диаметра и каретки к ним решил купить, не изобретая велосипеда. В качестве перемещающего механизма взял строительную шпильку и гайку с резьбой М20 шагом 2,5 мм. Соединительные плиты силовой рамы, включая основание машины, было решено изготовить из фанеры толщиной 20 мм.

Небольшое отступление для тех, кто начал смеяться: данный проект планируется быть, достаточно бюджетным, и нужен для отработки схемы использования выбранной электроники и разработки программы для управления и обработки данных на персональном компьютере.

Использование в конструкции трапециидального винта или ШВП винта, а также в место фанеры — дюраль или сталь, значительно увеличит стоимость машины, а я все же ее не для продажи делаю, а для повторения сего проекта, теми, кто нуждается в подобном силоизмерительном агрегате. Кто, какую кинематическую схему будет использовать и из, каких комплектующих дело лично каждого.

Накидал проект в Компас-е, только основные детали, с технологией изготовления которых сразу определился. В виду того, что у меня есть фрезерный станок с ЧПУ почти все компоненты машины изготовленные из фанеры решил обработать на нем.

Разложил все плоские детали в двумерной проекции, сохранил их в векторном формате (*.dxf). Через постпроцессор в CAM программе перевел рисунки в G-code. Станок вырезал все детали за одну установку заготовки, так как размеры его рабочего поля позволяют. Обработав углы наждачной бумагой, все сопрягаемые детали подошли очень хорошо друг к другу.

Направляющие и шпилька были обработаны на токарном станке. Как мы не старались сделать шпильку без биения, она все равно осталась кривой.

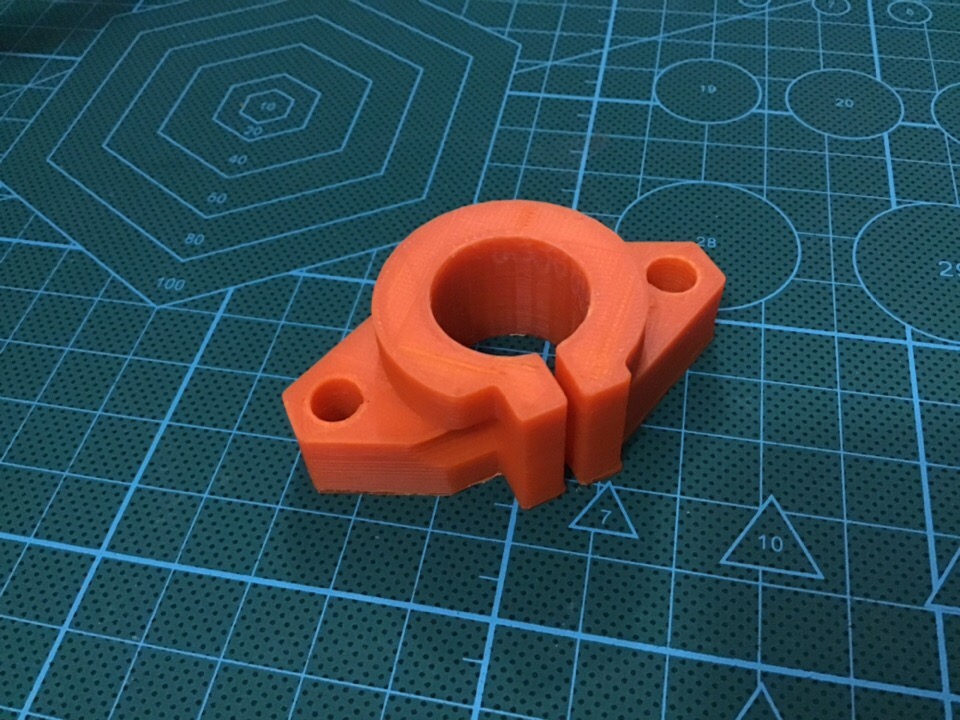

После предварительной сборки силовой рамы, стало видно что требуется усилить крепление цилиндрических направляющих к верхней и нижней плитам. Для этого потребовались дополнительные опоры, но покупать их накладно, а вот изготовить их из пластика на 3D принтере самое оно.

Подобрал по каталогу опоры под диаметр моих направляющих, по имеющимся размерам нарисовал их в 3D, все в том же Компас-е.

Друг дал на временное пользование 3D принтер, за пару дней я успел напечатать все опоры и еще несколько дополнительных деталей. Напечатанные опоры встали очень плотно, и это придало всей конструкции хорошую жесткость.

На обработанные концы шпильки, по посадке надел шариковые радиальные подшипники. В нижней части подшипники между нижней плитой стянул гайкой. По-правильному, надо использовать опорные подшипники или конические.

В качестве силовой установки решил использовать мотор редуктор от стеклоподъемников автомобиля ВАЗ 2110, он создает хороший крутящий момент. Предположил, что его хватит, для того чтобы прокрутить шпильку, нагруженную двадцатью килограммами.

Выходной вал мотор — редуктора квадратного сечения 7х7 мм., для соединения его с хвостом шпильки пришлось напечатать муфту.

Что касается работы двигателя применительно испытательной машины, то для проведения корректного испытания, скорость нагрузки должна практически не изменяться. В современных двигательных системах это реализовано в электронных приводах управления. В моем же случае чтобы во время нагрузки скорость движения подвижной плиты не уменьшалась, двигатель должен иметь такую мощность, чтобы не замечать возрастающую на него нагрузку, либо реализовывать это программно, поднимая мощность. Но в таком случае требуется иметь обратную связь, чтобы контролировать скорость.

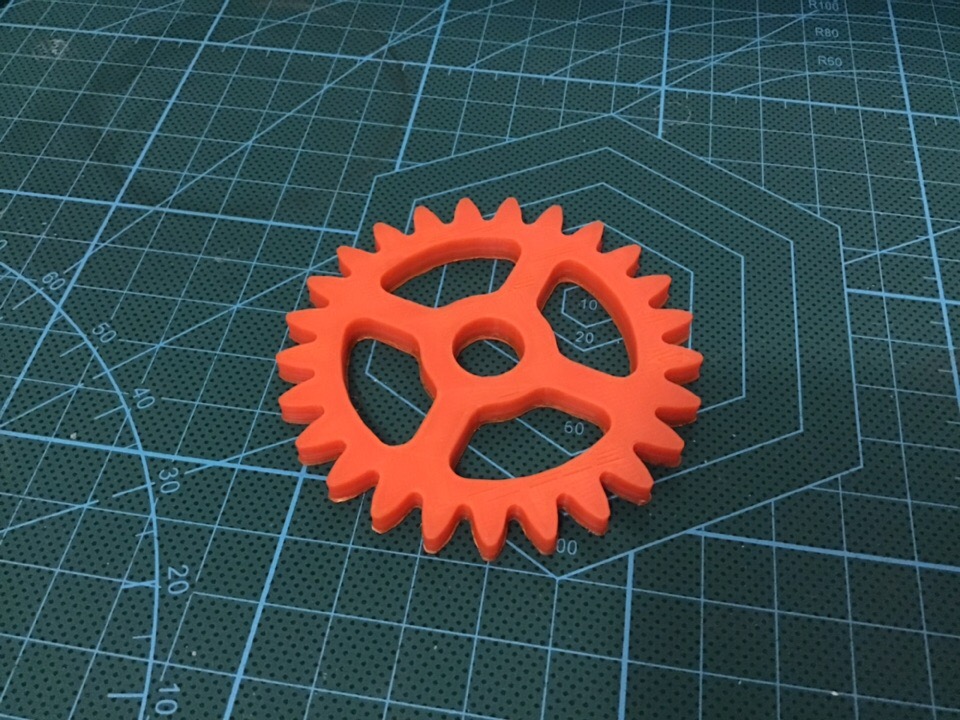

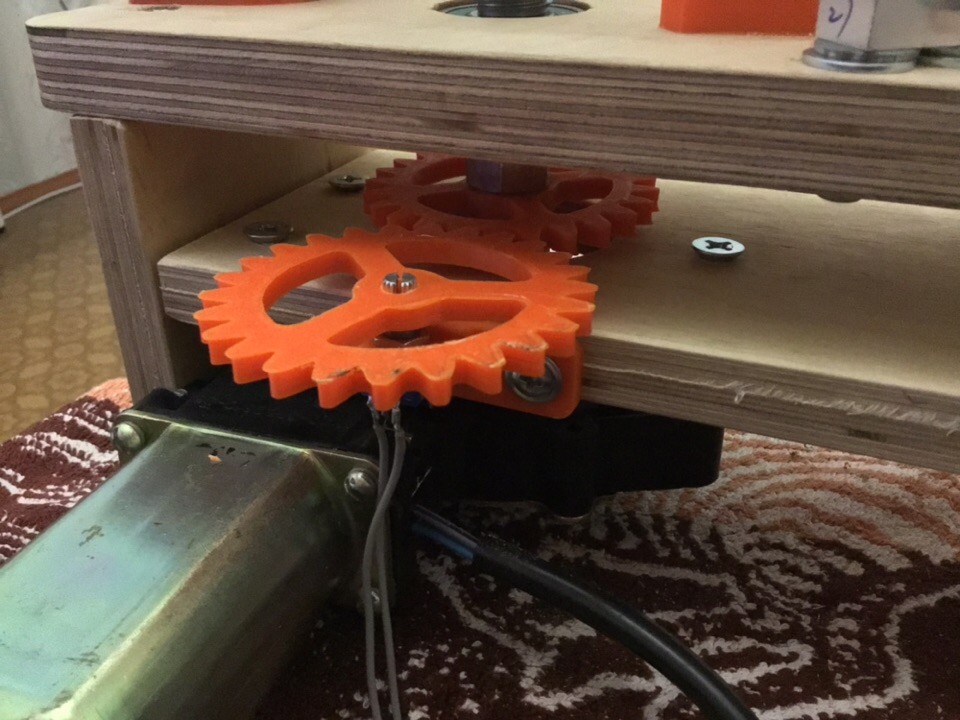

Для измерения расстояния перемещения подвижной плиты, я решил установить энкодер на 24 импульса за оборот, это позволит измерять расстояние с точностью 0,1мм, этого более чем достаточно, учитывая что в сочленении шпилька / гайка имеется люфт. Надеюсь, что энкодер поможет мне в измерении реальной скорости движения. Датчик решил вынести в сторону, напечатав две шестеренки с передаточным отношением один к одному, а также кронштейн для крепления его к торцу несущей плиты мотор – редуктора. После печати, шестеренки получились немного восьмеркой, но это не страшно, главное, что между ними есть зацепление.

Машина получилась с двумя рабочими зонами, нижней и верхней. Датчик силы на 20 кг, как и собранная машина, консольного типа, его я установил в нижней части, чтобы не мешались провода в случае крепления на подвижной или верхней плите.

Первая часть на этом подошла к концу, приятного чтения, друзья!

P.S.: На имеющиеся ошибки прошу указать в личном сообщении.

Комментарии (22)

alexhott

03.03.2019 14:20энкодер поменять на оптический, тот что на фото требует много доработки и обработки чтобы более менее точно данные с него получить

Aquahawk

03.03.2019 16:44А расскажите где почитать про это вменяемо. Куча инфы и вся противоречивая. Хочу встроить в диммер. Важно чтобы был клик на оси и четки щелчки при вращении. Готов купить оптические но не найду где их брать

lorc

03.03.2019 17:29Если нужен один-два — можно выдрать из старой мышки. Собственно, колесо прокрутки как раз построено на оптическом энкодере. А в шариковых мышках — и оси работали на них же. Как понимаете, с щелчками — там не очень. Нужен какой-то дополнительный механизм.

На али за 10 баксов можно купить «промышленный» энкодер на 400 шагов. Но там тоже щелкать нечему.

Поэтому для диммера вполне хватит обычного механического, типа того, что описан в посте.

Andy_Big

03.03.2019 17:42Поищите информацию по фильтрации дребезга контактов, ее в интернете полно :)

Aquahawk

03.03.2019 17:50Дело в том что кто-то говорит что нафиг оно не надо, те кто говорят надо, предлагают разные решения.

Andy_Big

03.03.2019 18:04+1Зависит от способа и частоты опроса. В любом случае не помешают небольшие (0.1 мкф) конденсаторы параллельно замыкающимся контактам, и если опрос ведется событийный (по прерыванию), а не периодический (по таймеру), то желательна еще и программная фильтрация. Как и для любых контактных датчиков/переключателей/кнопок :)

alexhott

03.03.2019 19:09Читать на форумах, где разрабатывают изделия на МК.

У этих энкодеров сильно проявляется дребезг контактов, и включение в схему конденсаторов и программная обработка проблему решают но не на 100%.

Дли диммера подойдет и будет прекрасно работать, там ошибка в пару щелчков особой роли не играет.

Оптический самое простое выдрать из старого принтера струйного, а так и в продаже их много и разных моделей — поищите у строителей ЧПУ станков.

enjoyneering

04.03.2019 20:02Вот тут библиотека для механического энкодера. Работает как вы хотите — клик на оси и четки щелчки при вращении.

Andy_Big

03.03.2019 14:53Еще один момент: нагрузка будет крепиться в правой части (по фото)? Тогда, мне кажется, нужно поменять местами шпильку и правую направляющую. Нагрузка должна быть как можно ближе к шпильке.

vbifkol

03.03.2019 19:24+1Движок стеклоподъемников перегревается, он предназначен крутиться 10-15 секунд за раз.

Шаговик + ШВП снимают тонны проблем, начиная от настраиваемой постоянной гарантированной скорости до отслеживания позиции. И по деньгам это все не так уж страшно, выкиньте из схемы вазовский движок, энкодер, все это баловство со шпилькой, а главное — свое время на маленькие победы над точным управлением люфтящей гайки на люфтящем движке, и будет возможно даже дешевле.

ЗЫ. у меня валяется несколько шаговиков уставших в 23м размере, могу подарить, скорее всего кило 20 на ШВП они без редукторов потянут.

Andy_Big

Я бы не пожалел денег на ШВП. На шпильке будет теряться на трении очень много мощности. И я правильно понял, что гайка у Вас пластиковая, напечатанная?

CybSys Автор

то что будет теряться мощность, с этим я смирился в пользу бюджета. Гайка стоит покупная металлическая, а с верху просто закрыта напечатанной шайбой.

Andy_Big

Ну, немного увеличив бюджет, можно было бы поставить шаговый двигатель и поиметь преимущества в виде равномерности и высокой точности движения :) Если я правильно посчитал, то для усилия на подъем в 20 кг с ШВП 1605 потребуется двигатель с моментом 0.2 Н*м — такой момент обеспечивают распространенные недорогие NEMA-17. Для гарантированного запаса можно взять чуть более дорогой ШД с редуктором, например 1:4 :)

CybSys Автор

Швп винт (16х5) стоит 1400 р. + гайка 1600 р. Шаговый двигатель с редуктаром обойдется 5000р (+-), еше драйвер к нему нужен рублей 500.

Соответственно для такого набора, использовать плиты из фанеры, смешно и глупо, а все же если применить дюраль или сталь… если интересно и на это ценник могу прикинуть?

Если все же использовать сталь или дюраль, то можно и нормальный корпус сделать и колонну обшить, покрасить порошковой краской и получится как на первой картинке статьи. :)

Andy_Big

ШВП 700 мм + гайка = 34$ — www.aliexpress.com/item/Ballscrew-SFU1605-250mm-300-350-400-450-500-600-650-700-900-1000-1200-1500mm-w/32904121755.html

ШД с редуктором 5:1 = 34$ — www.aliexpress.com/item/1-68A-Gear-ratio-5-1-Planetary-Gearbox-stepper-motor-Nema-17-Planetary-geared-stepper-3d/1794868710.html

Рублей 250-300 :)

Итого — 70-75 долларов, или около 5000 руб. На мой взгляд не так уж много даже для бюджетного варианта, особенно если убрать стоимость ВАЗовского редуктора :)

А фанера на такой нагрузке вполне работоспособна, если не нужна прецизионность в измерениях :)

CybSys Автор

Ну если делать на 20 кг, то конечно можно, но зачем?

Если делать и при этом закладывать нормальные материалы то хотя бы на нагрузочную способность 100 кг. чтобы потом можно было продать по стоимости комплектующих…

Andy_Big

Так надёжнее, точнее, проще в управлении. А цена вырастает не слишком сильно :)

nafikovr

шд по ссылке даст меньший крутящий момент, чем привод стеклоподъемника. но на самом деле фанерную конструкция даже такой момент порвет

Andy_Big

Главное, что он даст момент достаточный для 20 кг усилия на ШВП, и даже с запасом в несколько крат :)